非圆齿轮的结构设计说明

- 格式:doc

- 大小:1.64 MB

- 文档页数:19

异形齿轮轮系设计引言:异形齿轮轮系设计是机械工程中的重要内容之一,其目的是通过合理的设计和优化,使得齿轮能够有效传递动力和转矩,同时减小噪音和振动。

本文将围绕异形齿轮轮系设计展开讨论,重点介绍其设计原理、优化方法和实际应用。

一、异形齿轮轮系设计的原理1. 异形齿轮的定义异形齿轮是指齿轮齿形不规则的齿轮,其齿形可以是非圆弧形状,如直线、曲线等。

与传统的圆弧齿轮相比,异形齿轮具有更大的接触率和传动比范围,能够提高传动效率和承载能力。

2. 异形齿轮轮系的设计要求异形齿轮轮系的设计要求包括传动比、齿轮齿形、齿轮强度和齿轮材料等。

传动比是异形齿轮轮系设计中最基本的参数,它决定了输入和输出轴的转速比。

齿轮齿形的设计要满足传动需求,并考虑齿轮接触率、噪音和振动等因素。

齿轮强度是齿轮设计中的重要指标,要保证齿轮在工作过程中不发生破坏。

齿轮材料的选择要考虑齿轮的工作环境和负荷情况,以确保齿轮的寿命和可靠性。

二、异形齿轮轮系设计的优化方法1. 异形齿轮参数优化异形齿轮轮系的设计过程中,可以通过优化齿轮参数来改善传动性能。

常用的优化方法包括基于遗传算法和粒子群算法的优化,通过调整齿轮的齿数、模数和齿轮间隙等参数,使得传动效率和承载能力得到提高。

2. 异形齿轮齿形优化异形齿轮的齿形设计直接影响传动效率和噪音振动。

在异形齿轮齿形优化中,可以采用数值模拟和实验测试相结合的方法,通过调整齿轮齿形参数,使得齿轮的接触率和噪音振动得到最小化。

三、异形齿轮轮系设计的实际应用异形齿轮轮系设计在机械工程中有着广泛的应用。

以下是一些实际应用案例:1. 汽车变速器汽车变速器是异形齿轮轮系设计的重要应用之一。

通过合理设计齿轮的齿数、齿形和齿轮材料等参数,可以实现汽车的平稳换挡和高效传动。

2. 工业机械设备在工业机械设备中,异形齿轮轮系设计可以用于提高传动效率和减小噪音振动。

例如,风力发电机、水泵和飞机引擎等设备中常常采用异形齿轮轮系设计,以满足高效传动和低噪音振动的要求。

齿轮设计计算说明书1. 概述本说明书旨在介绍齿轮设计的基本原理和计算方法,以便读者能够了解和掌握齿轮的工作原理并进行齿轮的设计计算。

2. 齿轮的基本概念•齿轮是一种用于传递动力和运动的机械元件,通常由齿轮和轴承组成。

•齿轮通常由直齿、斜齿、渐开线齿等不同类型组成,具有不同的传动特性。

•齿轮通常由钢材、铸铁等金属材料制成,也可以使用塑料或复合材料。

3. 齿轮设计的基本原理齿轮设计的基本原理如下:•齿轮的传动比决定了输入轴和输出轴的转速比例。

•齿轮的模数决定了齿轮的尺寸和齿数。

•齿轮的齿形决定了齿轮的传动效率和运动平稳性。

•齿轮的材料和热处理决定了齿轮的强度和耐磨性。

4. 齿轮设计计算步骤齿轮设计计算的基本步骤如下:1.确定齿轮传动的工作条件,包括转速、功率和输入输出轴的位置。

2.根据所需的传动比例,计算输入输出轴的转速。

3.根据所需的传动功率,计算齿轮的模数,并确定齿轮尺寸和齿数。

4.根据齿轮的类型和工作条件,选择合适的齿形。

5.根据所选的齿形和材料,计算齿轮的强度和耐磨性。

6.进行齿轮的热处理和表面处理,以提高齿轮的强度和耐磨性。

5. 齿轮设计计算实例以下是一个齿轮设计计算的实例:1.输入轴转速为1000 rpm,输出轴转速为2000 rpm。

2.输入输出轴的位置为水平平行。

3.需要传递的功率为10 kW。

4.齿轮的材料为钢材,热处理为淬火回火。

5.使用直齿齿轮,齿轮模数为4,齿数为20。

6.使用标准的齿形。

根据以上信息,可以进行以下计算:•传动比:输出/输入 = 2000/1000 = 2•齿轮的尺寸:直径 = 模数 * 齿数 = 4 * 20 = 80 mm•齿轮的传动功率:功率 = 转矩 * 转速 = 功率/转速 * 1000 = 10/1000 * 1000 = 10 Nm•齿轮材料的强度和耐磨性符合设计要求。

6. 注意事项在齿轮设计计算过程中,需要注意以下事项:•确定齿轮传动的工作条件和要求,包括转速、功率和位置等。

非圆齿轮非匀速比传动技术董剑2009年10月非圆齿轮非匀速比传动技术1.非圆齿轮技术背景及现状;1.1非圆齿轮技术的背景非圆齿轮传动技术在20世纪30年代就已出现,到了20世纪50年代,原苏联的学者Ф.Л.ЛИТВИН在他的专著中,就当时的技术水平,对非圆齿轮做了比较系统和完整的论述。

可是非圆齿轮却长期没有得到广泛的使用,有关资料也很少,技术文献零乱分散,无法得到广泛使用。

究其原因,主要是非圆齿轮副及其行星轮的设计计算复杂,制造困难,生产率低下,加工精度极低,通用性差,成本高,无法在生产中使用。

对非圆齿轮行星轮系低速大扭矩液压马达的运动规律认识起初也存在偏差,未建立完整的理论体系,缺乏科学的研究方法和手段,导致其运动规律未得到揭示和正确认识。

无法形成生产中必须的CAD/CAM软件,是无法进行工业批量产生的主要原因之一。

1971年波兰151883号专利、1972年美国3852002号专利及国内个别科研单位也作了许多研究,但因为尚有大量理论和工艺问题未能得到解决,致使该马达无法实现大批量工业化生产。

二十世纪70年代以后,计算机技术及数控技术日益发展,并且深入使用到机器设计、制造领域中之后,复杂型面的机械加工技术发生了很大的变化。

通过CAD/CAM技术的不断发展,数控机床的日益普及,过去视为畏途的非圆齿轮设计、工艺、制造,现在显得容易多了,非圆齿轮也步入了一个新的实用化时期。

近些年来,它的具体使用愈来愈多,对它的研究也日益增加,以至于许多文献把这种情况称为非圆齿轮的“再发明”。

不仅如此,近年来非圆传动已经从单对齿轮副发展到各种轮系,从非圆齿轮扩展到非圆带、链等传动形式,形成了一个内容丰富的非匀速比传动的领域。

1.2非圆齿轮技术描述非圆齿轮是一种新型的高技术含量的齿轮部件。

非圆齿轮和传统的渐开线圆齿轮的主要不同点在于它的节曲线是非圆的,它的每一个齿形都是不同的,是变化的。

非圆齿轮的齿形也不同于圆柱齿轮的渐开线齿形,它的节曲线是可以按照主机或功能部件传动比变化的要求进行专门设计,因此,非圆齿轮的节曲线形状可以是多种多样的,它的节曲线的数学模型是一个非线性的微分方程。

非圆齿轮的设计与建模李翔;刘燕【摘要】本文对非圆齿轮进行设计以及pro e建模,介绍了主动轮与从动轮节曲线的计算;压力角、根切、凹凸性的校核;齿数的确定;并以椭圆齿轮为例详细阐述了绘制节曲线及齿廓曲线的过程。

【期刊名称】《产业与科技论坛》【年(卷),期】2016(015)010【总页数】2页(P68-69)【关键词】椭圆齿轮;设计;proe;建模【作者】李翔;刘燕【作者单位】上海工程技术大学;上海工程技术大学【正文语种】中文圆柱齿轮是应用普遍的机械传动机构,但非圆齿轮与圆齿轮相比具有传动比可变的优点,即当主齿轮做匀速运动时从动齿轮做变速运动,非圆齿轮的每个齿廓都不尽相同,设计和建模的过程都较为复杂,而且现阶段的cad建模工具没有提供较为方便的非圆齿轮的建模模块,所以如何快速进行非圆齿轮的设计与建模成为一大难题,本文提供了一种非圆齿轮设计及建模的方法。

非圆齿轮的设计主要包括节曲线的设计和齿型参数的确定。

若已知条件为非圆齿轮的传动比函数i12,模数m,中心距a。

(一)确定节曲线方程[1]。

设主动轮的瞬时角速度为ω1,从动轮的瞬时角速度ω2,当椭圆齿轮在任意瞬时,总有一个相对运动速度等于零的点p,称为瞬时回转中心,它位于非圆齿轮的连心线上,且满足条件:=所以可得:i12===化简可得主动轮方程:r1(φ1)=其中r1(φ1)为主动轮节曲线的向径。

从动轮节曲线方程也确定了(二)校准压力角、根切、凹凸性[2~3]。

非圆齿轮的压力角是变化的,变压力角易引起齿轮副的震动,压力角过大导致齿轮副自锁,甚至无法转动。

节曲线方程确定后求出最大压力角并与许用压力角比较。

节曲线上各点的曲率半径不同,曲率半径最小处易产生根切,齿轮的根切减弱了齿根部的强度与承载能力,求出最小的曲率半径,判断是否产生根切。

节曲线的凹凸性影响椭圆齿轮加工的方法,节曲线无内凹可用滚刀、齿条刀或插齿刀切制,而具有内凹的非圆齿轮则只能用插齿刀加工。

主动轮无内凹的条件从动轮无内凹的条件若节曲线最大压力角太大,或产生根切或内凹,则需修改输入的参数重新设计。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用d a表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用d f 表示。

齿顶高:齿顶圆d a与分度圆d之间的径向距离称为齿顶高,用h a来表示。

齿根高:齿根圆d f与分度圆d之间的径向距离称为齿根高,用h f表示。

齿顶高与齿根高之和称为齿高,以h表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数m、齿数z有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i,传动比i为主动齿轮的转速n1(r/min)与从动齿轮的转速n2(r/min)之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n1/n2 = z2/z1中心距:符号a,指两圆柱齿轮轴线之间的最短距离,即:a=(d1+d2)/2=m(z1+z2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

3) 什么是「压力角」?齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。

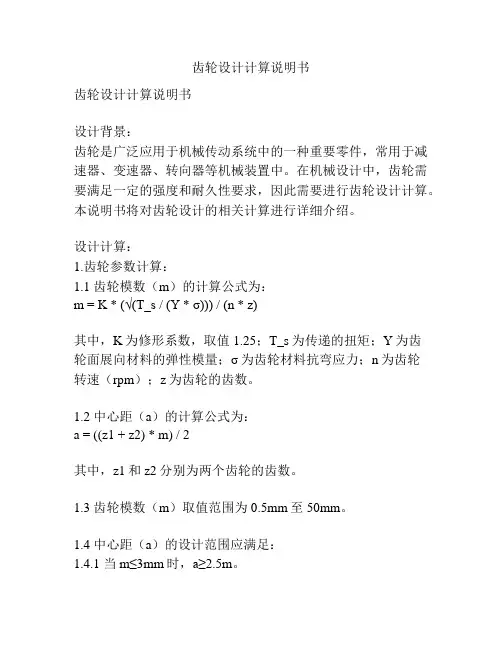

齿轮设计计算说明书齿轮设计计算说明书设计背景:齿轮是广泛应用于机械传动系统中的一种重要零件,常用于减速器、变速器、转向器等机械装置中。

在机械设计中,齿轮需要满足一定的强度和耐久性要求,因此需要进行齿轮设计计算。

本说明书将对齿轮设计的相关计算进行详细介绍。

设计计算:1.齿轮参数计算:1.1 齿轮模数(m)的计算公式为:m = K * (√(T_s / (Y * σ))) / (n * z)其中,K为修形系数,取值1.25;T_s为传递的扭矩;Y为齿轮面展向材料的弹性模量;σ为齿轮材料抗弯应力;n为齿轮转速(rpm);z为齿轮的齿数。

1.2 中心距(a)的计算公式为:a = ((z1 + z2) * m) / 2其中,z1和z2分别为两个齿轮的齿数。

1.3 齿轮模数(m)取值范围为0.5mm至50mm。

1.4 中心距(a)的设计范围应满足:1.4.1 当m≤3mm时,a≥2.5m。

1.4.2 当m>3mm时,a≥2.2m。

2.齿轮几何参数计算:2.1 齿高(h)的计算公式为:h = 2.25 * m2.2 齿宽(b)的计算公式为:b = 0.85 * m * z2.3 压力角(α)的计算公式为:α = cos^(-1)((a * sin(β)) / ((z1 + z2) / 2))其中,β为齿轮的压力角。

3.齿轮强度计算:3.1 计算传递的扭矩(T_s):T_s = (P * 60) / (2 * π * n)其中,P为传递的功率(kW);n为齿轮转速(rpm)。

3.2 计算齿轮面弯矩(F)的公式为:F = (T_s * K_f) / (d1 * m)其中,K_f为齿轮面弯曲系数;d1为齿轮1的基圆直径。

3.3 计算转矩系数(K_v):K_v = 1.5 * C_v * (b / m)^(0.25)其中,C_v为转矩载荷系数。

3.4 计算齿轮面张力(F_t)的公式为:F_t = (K_v * F) / b3.5 计算齿轮失效应力(σ_f)的公式为:σ_f = (F_t * K_H) / (b * m)其中,K_H为齿轮荷载分布系数。

非圆齿轮的计算机辅助设计与制造的开题报告

一、选题背景

非圆齿轮是指不具有标准圆弧齿形的齿轮,例如橄榄球齿轮、渐开线齿轮、双曲面齿轮等。

这些非圆齿轮由于具有独特的几何形态和优异的动力性能,在工业生产和

机械设计领域中得到了广泛的应用。

但与标准圆弧齿轮相比,非圆齿轮的计算机辅助

设计与制造技术相对较为困难,需要对非常规的齿面曲线进行建模和分析,并设计出

适用于非圆齿轮的数控加工工艺,因此研究非圆齿轮的计算机辅助设计与制造技术显

得尤为重要。

二、研究内容

本课题拟研究非圆齿轮的计算机辅助设计与制造的技术,具体研究内容如下:

1. 非圆齿轮的建模方法:针对不同类型的非圆齿轮,研究其几何形态特征和运动性能,提出适用于这些轮齿的建模方法,如渐开线齿轮的参数化建模、橄榄球齿轮的

三维建模等。

2. 非圆齿轮的齿面设计方法:根据非圆齿轮的运动要求,采用数学方法计算出其齿面曲线,设计出适合于非圆齿轮的齿面形状,包括等距齿轮、非等距齿轮等。

3. 数控加工工艺的设计:根据非圆齿轮的齿面曲线和设计要求,研究非圆齿轮的数控加工工艺,包括数控切削路径的设计、加工参数的确定等。

4. 非圆齿轮的检测方法:针对非圆齿轮的特殊形态和复杂结构,研究其检测方法,包括齿形误差检测、径向跳动测量等。

三、研究意义

非圆齿轮具有独特的几何形态和优异的运动性能,在航空、航天、汽车、机床等领域中得到了广泛的应用,研究非圆齿轮的计算机辅助设计与制造技术对于推动产业

升级、提高产品质量和加快技术进步都具有重要意义。

此外,本课题还可以为非圆齿

轮的实际制造提供理论支持和技术指导,提高非圆齿轮制造的效率和精度。

齿轮结构设计涉及到多个方面,包括齿轮的类型选择、齿轮参数设计、齿轮的强度和耐用性分析等。

下面是一些常见的齿轮结构设计要点:

1. 齿轮类型选择:根据应用需求和传动方式,选择合适的齿轮类型,常见的有圆柱齿轮、斜齿轮、锥齿轮、内齿轮等。

2. 齿轮参数设计:确定齿轮的模数、齿轮齿数、齿廓形状等参数。

这些参数的选择要根据传动功率、传动比、转速等因素进行综合考虑。

3. 齿轮宽度设计:齿轮宽度是指齿轮齿面的宽度,在设计时需要考虑到传递的力矩和受力情况来确定合适的宽度,以确保齿轮的强度和刚性。

4. 齿轮齿形设计:齿轮的齿形设计要考虑到传递功率和噪音等因素。

合理的齿形设计可以提高齿轮的传动效率和平稳性,减少振动和噪音。

5. 齿轮强度和耐用性分析:通过强度计算和寿命评估来验证齿轮设计的可靠性。

考虑到载荷、材料属性和制造精度等因素,进行强度校核和疲劳分析,确保齿轮在使用过程中不会

断裂或失效。

6. 齿轮润滑和冷却设计:齿轮在运动过程中会产生热量,需要适当的润滑和冷却措施来降低摩擦和磨损。

设计时考虑到合适的润滑方式和冷却通道,确保齿轮系统的稳定性和寿命。

7. 齿轮安装和对中设计:齿轮的安装和对中对于传动系统的正常运行至关重要。

设计时要考虑合适的轴向间隙、法兰设计和轴向定位等,以确保齿轮的正确配合和传动效果。

上述只是齿轮结构设计的一些基本要点,实际设计时还需要根据具体应用和需求进行更详细的设计和分析。

在进行齿轮结构设计时,可以借助计算机辅助设计软件和相关标准进行辅助和验证。

2010年第12期 ·设计与研究· 文章编号:1001—2265(2010)12—0013—05 基于非圆齿轮传动的精密压力机驱动机构设计术

于大坚,邬义杰,王彬,刘孝亮 (浙江大学现代制造工程研究所,流体传动与控制国家重点实验室,杭州 310027)

摘要:针对传统压力机在精密冲压时,难以使冲头严格按照工艺要求的理想曲线运动,导致冲压零件 的质量降低,精度达不到要求的缺点。提出一种基于非圆齿轮的新颖驱动机构方案,通过合理设计 非圆齿轮的节曲线使冲头严格按照理想速度规律运动。给出了冲头理想速度运动曲线的拟合过程, 并提出了确定非圆齿轮传动比的计算方法,分析了相关的约束边界条件,最后给出了非圆齿轮的节 曲线的设计方法。与传统的压力机的驱动机构相比,该机构具有设计简单、结构紧凑、冲压精度高等 优点,在精密冲压机床中有着很好的应用前景。 关键词:压力机;非圆齿轮;节曲线;驱动机构 中图分类号:TH16;TG65 文献标识码:A

The Design of Drive Mechanism for Precision Press Based on Non-circular Gears YU Da-jian,WU Yi—jie,WANG Bin,LIU Xiao-liang (Institute of Modern Manufacture Engineering,State Key Laboratory of Fluid Power Transmission and Con— trol,Zhejiang University,Hangzhou 310027,China) Abstract:As is known to all,in precise stamping,traditional press can not make punches’movement match the ideal curve which is conformity with technical process requirement.Then it makes stamping parts impair the quality,and precision can not meet the requirement.In view of the traditional press de。 fect,this p ap er shows a novel drive mechanism based on non-circular gears,which can make p unch move according to the ideal curve through the rational design of non-circular gear.This paper puts forward a method of designing punch ideal moving curve according to the requirement of technical process,and a method of making sure the non-circular gears transmission relationship according to the characteristics of the movement.It also analyzes the related limit conditions,shows the method of determining non-circular gears p itch curve.Comp ared with the traditional machine,this design is simp le,and has comp act structure and hJ gh accuracy.The new design has good application prospects in the field of the precision stamping machine. Key words:press machine;non-circular gear;pitch curve;drive mechanism

2椭圆齿轮的结构设计 2.1椭圆的基本数学理论 2.1.1椭圆定义 椭圆定义:平面到一定点距离与到一定直线距离之比为一个常数e (0的动点M的轨迹称为椭圆。 其中,该定点称为椭圆的焦点,定直线称为该焦点对应的准线,e称为椭圆的离心率。 2.1.2椭圆的方程 如图2.1所示,以原点为圆心,分别以a、b(a>b>0)为半径作两个圆,点B 是大圆半径OA 与 小圆的交点,过点A 作AN⊥Ox,垂足为N,过点B作BM⊥AN,垂足为M,求当半径OA 绕O旋转时点M 的轨迹的参数方程。

图2.1 椭圆形成示意图 解:设M点的坐标为(x,y),是以Ox为始边,OA为终边的正角,取为参数。 那么 , (2.1) 以上(2.1)式即为椭圆的参数方程,其中称为“离心角” 对(1)式进行消参

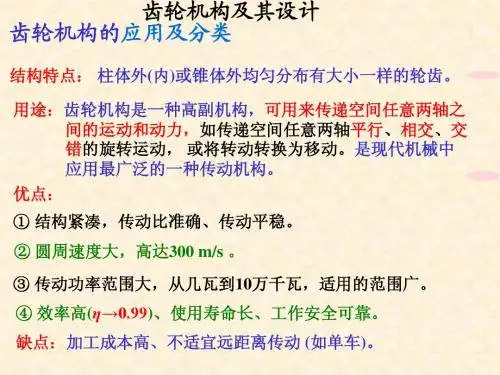

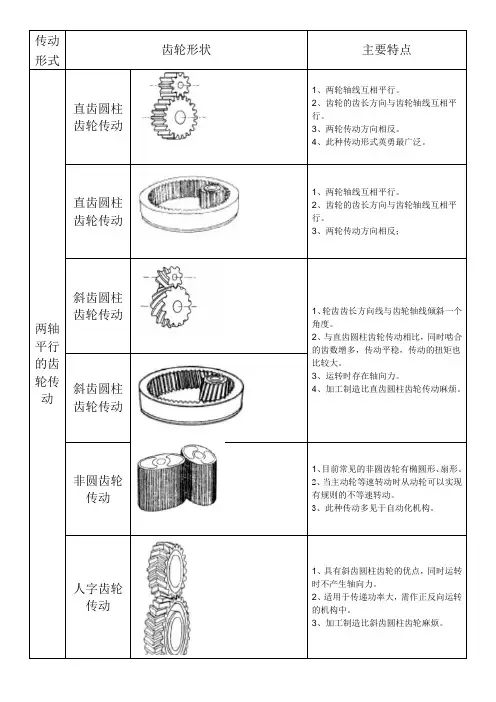

(2.2) 以上(2.2)式即为椭圆的标准方程。 2.2齿轮的基本理论 2.2.1齿轮传动 齿轮传动是机械传动中最重要的传动之一,形式很多,应用广泛,传递的功率可达数十万千瓦,它的圆周速度和转速分别可达300m/s,100000r/min。同摩擦轮传动和带轮传动相比较,齿轮传动齿轮传动具有传动功率大,效率高,寿命长及传动平稳等特点[2]。 齿轮传动特点: (1)效率高 在常用的机械传动中,以齿轮传动效率为最高。例如一级圆柱齿轮的传动效率可达99%。这对大功率传动十分重要,因为即使效率提高1%,也有很大的经济意义。 (2)机构紧凑 在同样的使用条件下,齿轮传动所需空间尺寸一般较小。 (3)工作可靠、寿命长 设计制造正确合理、使用维护良好的齿轮传动,工作十分可靠,寿命可长达一、二十年,这也是其他机械传动所不能比拟的。 (4)传动比稳定 传动比稳定往往是对传动性能的基本要求。齿轮传动获得广泛应用,也就是由于具有这个特点。 2.2.2圆柱齿轮结构 圆柱齿轮可分为直齿圆柱齿轮、斜齿圆柱齿轮、人字齿轮、曲线齿圆柱齿轮。其中直齿圆柱齿轮简称直齿轮,其轮齿排列与轴线平行;斜齿圆柱齿轮简称斜齿轮,其轮齿与轴线斜成一个角度,沿轴线螺旋方向排列在圆柱体上;人字齿轮形如“人”字,相当于两个全等但旋向相反的两个斜齿轮拼接而成;曲线齿圆柱齿轮简称曲线齿轮,其轮齿沿轴向弯曲成弧面。 2.2.3渐开线标准直齿圆柱齿轮的基本参数和几何尺寸 如图2.2所示为一直齿外齿轮的一部分。

图2.2 齿轮各结构参数 齿轮上每一个用于啮合的凸起部分称为轮齿。每个轮齿都具有两个对称分布的齿廓。一个齿轮的轮齿总数成为齿数,用z表示。齿轮上相邻轮齿之间的空间称为齿槽;过所有齿顶端的园称为齿顶圆,其半径和直径分别用和表示;过所有齿槽底边的园称为齿根圆,其半径和直径分别用和表示。 在任意半径的圆周上,齿槽的弧线长和轮齿的弧线长分别称为该圆上的齿槽宽和齿厚,分别用和表示。沿该圆上相邻两齿的同侧齿廓见到弧线长称为该圆上的齿距,用表示,则有 (2.3) 由于该圆的周长为,同时又等于,所以得

(2.4) 式(2.4)中的比值称为该圆上的模数。由上面的式子可知,一个齿轮的不同圆周上的齿距是不同的,所以模数也是不同的。 由于式子(2.4)中包含无理数π,使计算制造和测量等比较麻烦。为了便于确定齿轮的几何尺寸,人民有意识地制订一个简单的有理数列,并在齿轮上选择一个圆,取该圆的模数在这个有理数列之中,从而使其直径为有理数。这种人为规定的模数称为标准模数,单位为毫米(mm)。在齿轮上,这个模数等于选定的标准模数的圆称为分度圆其半径和直径分别用r和d表示。显然,当齿轮的齿数和标准模数值选定后,其分度圆就确定了。此后即以此作为齿轮尺寸的基准。 为方便起见,将分度圆上的模数、齿厚、齿槽宽和齿距简称为模数、齿厚、齿槽宽和齿距,分别用m、s、e和p表示。根据模数的定义及式子(2.3)、(2.4)显然有

(2.5) (2.6)

(2.7) 另一方面,齿轮在不同圆周上的压力角是不同的,基圆上的压力角为零,离基圆越远的圆,半径越大,该圆上的压力角也越大。分度圆上的压力角叫简称压力角,用α表示,且有 (2.8) 式(2.8)表明,当齿轮的模数m和齿数z一经确定,分度圆的大小也就确定;但是压力角的大小可以不同,基圆的大小也随之不同,因此分度圆相同的齿轮,其齿形可能不同。这就使齿轮的设计、制造、测量和互换性有很多不便,为此,人民规定了分度圆上压力角的标准值,称为标准压力角,我国规定的标准压力角为20°。此外,为了提高齿轮的综合强度而需要增大压力角时,推荐采用25°.其他国家常用的压力角除20°外,还有15°、14.5°等。设计齿轮时,一般取标准压力角,若因特殊需要而选取其他值时,必须注明并特制加工刀具。 分度圆和节圆又原则性的区别。分度圆是一个齿轮的机会参数,每个齿轮都有一个大小确定的分度圆;而节圆则是表示一对齿轮啮合特性的圆。对于单个齿轮而言,节圆无意义;当一对齿轮啮合时,他们的节圆随中心距的变化(可分性)而变化。因此节圆和分度圆可以重合,也可以把重合。另外,分度圆压力角是一个大小确定的角,啮合角可以与之相等,也可以不相等,但啮合角与节圆压力角则是始终相等的。 分度圆吧齿轮分为两部分,介于分度圆与齿顶圆之间的部分称为顶圆,其径向高度成为齿顶高,用表示;介于分度圆与齿根圆之间的部分称为齿根,其径向高度称为齿根高,用表示;齿顶圆与齿根圆之间的径向高度成为齿全高,用h表示,故有:

(2.9) 2.2.4渐开线标准齿轮的几何尺寸和基本参数的关系 标准齿轮具有以下三个特征: (1)模数m和压力角取标准值。 (2)具有标准的齿顶高和齿根高。 其中标准齿顶高和齿根高表示为: (2.10) (2.11) 上式中,和分别称为齿顶高系数和顶隙系数。我国规定和的标准值为:

正常齿制: 短齿制: 显然,当和分别取标准值时,按照式(2.10)和(2.11)计算得到的齿顶高和齿根高为标准齿顶高和标准齿根高。

(3)分度圆上齿厚等于齿宽,即 只有同时具备上述三个特征的齿轮才是标准齿轮,否则为非标齿轮。但是需要强调的是对于任何齿轮,式(2.5)~(2.11)都是适用的。因此标准外圆柱齿轮的齿顶圆直径和齿根圆直径分别为:

(2.12) 综上所述,标准齿轮的几何参数决定于模数m、压力角、齿数z、齿顶高系数和齿根高系数,故这五个参数为标准齿轮的基本参数。 2.2.5圆的渐开线及其方程 1、圆的渐开线的定义 如图2.3所示,当一直线n-n沿着一个圆的圆周作纯滚动时,直线上任意一点K的轨迹AK称为该圆的渐开线,简称渐开线,这个圆称为基圆,其半径用表示,直线n-n称为渐开线的发生线,角(-∠AOK)称为渐开线段AK的展角。

图2.3 渐开线形成原理图 2、渐开线的性质 (1)因为发生线在基圆上作纯滚动,所以发生线在基圆上滚过的一段长度等于基圆上被滚过的一段弧长,即。 (2) 渐开线上任意一点的法线必须与其基圆相切。 (3)发生线与基圆的切点N也是渐开线在点K的曲率中心,故NK是相应的曲率半径。 (4)基圆越小,渐开线越弯曲;基圆越大,渐开线越平直。 (5)因为渐开线从基圆开始向外展开,故基圆以无渐开线。 3、渐开线方程 根据渐开线的形成原理可以得出它的方程式。 如图2.3所示,点A为渐开线在基圆上的起始点,K为渐开线上任意一点,其向径用表示。若以此渐开线为齿轮的齿廓,当另一个齿轮的齿廓同它在点K啮合时,该齿廓在点K所受的正压力应该沿着齿廓在该点发线NK的方向。同时齿轮绕点O转动时,齿廓上点K速度的方向垂直于直线OK,即沿着直线mm。法线NK与mm之间所夹的锐角称为齿廓在该点压力角,记为。 根据渐开线的性质,由ΔOKN中的关系可得

(2.13) 又因为

=== 即

上式表明,展角随压力角变化而变化,故又称为角的渐开线函数,工程上用inv表示,即 =inv=tan (2.14) 为了方便计算,工程中已将不同压力角的渐开线函数invαk计算出来列成表格。 综上所述,联立(2.13)、(2.14)两式即得渐开线的极坐标参数方程式为 (2.15) 2.3椭圆齿轮基本理论 2.3.1非圆齿轮的节曲线 1、基本概念 节曲线是一对互相啮合的齿轮在其啮合过程中实现无滑动地滚动的共扼曲线。知道一个齿轮的节曲线后,便可根据共轭关系,求出另外一个共扼齿轮的节曲线齿轮的齿顶和齿根轮廓线是其节曲线的等距线(在法线方向上等距)。在切齿过程中,刀具节线沿齿轮节曲线作无滑动的滚动。主动和从动非圆齿轮转角间的关系叫做位置函数[3]。用下式表示 (2.16) 其中下脚标1和2分别对应于主动轮和从动轮。 传动比一主动轮回转角的函数形式确定的齿轮瞬时角速度比为

(2.17) 位置函数和传动比函数是非圆齿轮副的几何特性。非圆齿轮副中的主动齿轮,无论其运动规律在时间上怎样改变,都不会影响位置函数和传动比函数的特性。在定平面节曲线切点的轨迹叫复节曲线。实际上,复节曲线是齿轮副的瞬时回转中心在定平面中的轨迹。 2、节曲线的方程式 节曲线的计算可以分为两种情况: