陶瓷的封接技术及研究进展

- 格式:docx

- 大小:65.21 KB

- 文档页数:3

陶瓷与金属的连接技术1. 引言陶瓷和金属是两种不同性质的材料,它们在物理、化学和力学特性上存在明显差异。

由于这种差异,将陶瓷与金属进行有效连接是一个具有挑战性的任务。

然而,随着科技的发展和工程需求的增加,陶瓷与金属之间的连接技术变得越来越重要。

本文将介绍几种常见的陶瓷与金属连接技术,并对其优缺点进行探讨。

2. 黏结剂连接黏结剂连接是一种常见且简单的方法,用于将陶瓷与金属材料连接在一起。

该方法通过使用黏合剂或粘合剂来实现连接。

黏结剂可以是有机或无机材料,如环氧树脂、聚酰亚胺等。

2.1 优点•黏结剂连接方法简单易行。

•可以实现大面积接触。

•黏结剂具有一定的柔韧性,可以缓解因材料差异而引起的应力集中问题。

2.2 缺点•黏结剂连接的强度受到黏结剂本身性能的限制。

•黏结剂可能会受到温度、湿度等环境因素的影响而失效。

•黏结剂连接需要进行精确的表面处理和涂覆工作,增加了制造成本和复杂度。

3. 焊接连接焊接是一种常用的金属连接技术,它也可以用于将陶瓷与金属材料连接在一起。

在焊接过程中,通过加热和冷却来实现材料之间的结合。

3.1 激光焊接激光焊接是一种高能量密度焊接方法,适用于陶瓷与金属之间的连接。

激光束可以在非常短的时间内加热材料,从而实现快速焊接。

3.1.1 优点•激光焊接可以实现高强度连接。

•焊接区域小,对周围区域影响小。

•可以实现高精度、无损伤的焊接。

3.1.2 缺点•激光设备昂贵且操作复杂。

•对材料表面质量要求较高。

•需要进行精确的焊接参数控制。

3.2 电子束焊接电子束焊接是一种利用高速电子束加热材料并实现连接的方法。

它可以在真空或低压环境下进行,适用于陶瓷与金属之间的连接。

3.2.1 优点•电子束焊接可以实现高强度连接。

•焊接区域小,对周围区域影响小。

•可以实现高精度、无损伤的焊接。

3.2.2 缺点•电子束设备昂贵且操作复杂。

•对材料表面质量要求较高。

•需要进行精确的焊接参数控制。

4. 氧化铝陶瓷与金属连接技术氧化铝陶瓷是一种常见的工程陶瓷材料,具有优异的耐磨、耐腐蚀和绝缘性能。

陶瓷和金属焊接方法:1、烧结金属粉末法原理:在特定的温度和气氛中,先将陶瓷表面进行金属化处理,使得瓷件带有金属性质,再用熔点比母材低的钎料将金属化后的瓷件与金属进行连接。

其核心思路是将陶瓷与金属的封接转变为金属与金属的封接,从而降低工艺难度。

步骤:包括清洗、涂膏、金属化、镀镍、装架和钎焊等步骤。

在金属化过程中,陶瓷表面会涂上一层金属粉末,并在高温下烧结形成涂层。

随后,通过钎焊将金属化的陶瓷与金属连接起来。

注意事项:在烧结金属粉末法工艺中,最大的问题是钎料无法润湿陶瓷表面,这可能会阻碍后续的金属与陶瓷的封接过程。

为了解决这个问题,科学家们尝试了多种方法,如预金属化采取活化Mo-Mn法、二次金属化采取镀Ni处理,并使用Ag72Cu28钎料在800℃左右温度下进行钎焊。

2、陶瓷基板直接覆铜法(DBC)原理:基于Al2O3陶瓷基板的一种金属化技术。

具体过程是将陶瓷基板与无氧铜置于高温和一定的氧分压条件下,使Cu表面氧化生成一层Cu2O共晶液相薄层,润湿Al2O3陶瓷和Cu。

当加热温度高于共晶温度且低于Cu熔化温度时,液相中Cu2O与Al2O3发生化学反应,在铜与陶瓷之间形成一层很薄的过渡层,实现金属与陶瓷的连接。

应用:AlN陶瓷基板敷铜是基于DBC工艺发展起来的,具有更高的导热性和优良的电绝缘性,广泛应用在新型的半导体封装材料上。

3、钎焊连接原理:利用陶瓷/金属母材之间的钎料在高温下熔化,其中的活性组元与陶瓷发生化学反应,形成稳定的反应梯度层,将两种材料结合在一起。

特点:钎焊连接是一种常用的陶瓷与金属连接方法,具有工艺简单、成本低廉等优点。

但需要注意的是,由于陶瓷与金属的热膨胀系数差异较大,钎焊过程中可能会产生较大的热应力,导致焊接接头开裂。

4、固相压力扩散焊原理:在较高温度和一定外力作用下,使陶瓷-金属表面紧密接触,金属母材发生一定的塑性变形,便于原子的扩散,促使两种材料结合在一起。

特点:固相压力扩散焊能够形成高质量的焊接接头,但设备投资较大,且对焊接工艺要求较高。

陶瓷封装工艺流程陶瓷封装是一种常用的封装工艺,用于保护集成电路芯片,提高其可靠性和稳定性。

下面是陶瓷封装的工艺流程,详细介绍了各个步骤及其作用。

1.选择陶瓷材料:陶瓷封装主要使用氧化铝陶瓷(Al2O3)作为基材。

根据芯片的需求,选择适当的陶瓷材料,例如高热导率陶瓷、低介电常数陶瓷等。

2.制备陶瓷基片:将选定的陶瓷材料进行制片,通常是通过压制、注塑、模压等工艺进行成型。

制备好的陶瓷基片应具有良好的平整度和尺寸精度。

3.加工陶瓷基片:对制备好的陶瓷基片进行修整和打孔等加工,以便后续的焊接和引线插装。

此步骤需要高精度的机械设备和技术来保证陶瓷基片的质量。

4.制造金属化层:将陶瓷基片进行金属化处理,即在其表面涂覆金属层。

通常使用钼(Mo)或钨(W)等高熔点金属作为电极材料,采用蒸镀、喷涂等技术将金属层均匀地覆盖在陶瓷基片上。

5.焊接芯片:将待封装的芯片通过金线焊接或球焊接等方式连接到陶瓷基片上。

金线焊接使用金线将芯片引脚与陶瓷基片上的金属层相连,球焊接则将芯片引脚与陶瓷基片上的焊球连接。

6.密封封装:将已经焊接好的芯片与陶瓷基片一同放置在封装模具中,然后加以加热和加压处理。

在高温高压下,陶瓷基片与封装模具之间形成均匀的密封,保证芯片在封装过程中不受到外界环境的影响。

7.电性能测试:对已封装的芯片进行电性能测试,包括静态和动态测试等。

静态测试主要检测芯片的电流、电压和功耗等参数,动态测试则测试芯片在不同频率和负载条件下的工作性能。

8.外观检查与包装:对已测试的芯片进行外观检查,包括焊接连接的质量、封装的完整性等。

然后将芯片进行清洁处理,并进行标识和包装,以便后续的运输和应用。

陶瓷材料的烧结与原理陶瓷材料烧结原理与⼯艺摘要:到⽬前为⽌,陶瓷烧结技术⼀直是⼈们不断突破的领域,本⽂从陶瓷烧结的分类、影响因素、反应机理分别加以介绍,并列举了⼀些传统和先进的烧结技术,分析了它们的优缺点及应⽤的范围。

关键词:陶瓷材料;影响因素;反应机理;烧结⽅法;Sintering Theory and Technology of Ceramics Abstract:So far, the people of ceramic sintering technology has been constantly breaking the field, this paper classification of ceramic sintering, influence factors, reaction mechanism be introduced separately, and listed some of the traditional and advanced sintering tech- nology, analyzes their advantages and disadvantages and application Range.Key words:Ceramic materials; factors; reaction mechanism; sintering method;0 前⾔陶瓷(Ceramic)的主要制备⼯艺过程包括坯料制备、成型和烧结。

其⽣产⼯艺过程可简单地表⽰为:坯料制备、成型、⼲燥、烧结、后处理、成品。

制备:通过机械或物理或化学⽅法制备坯料,在制备坯料时,要控制坯料粉的粒度、形状、纯度及脱⽔脱⽓,以及配料⽐例和混料均匀等质量要求。

按不同的成型⼯艺要求,坯料可以是粉料、浆料或可塑泥团;成型:将坯料⽤⼀定⼯具或模具制成⼀定形状、尺⼨、密度和强度的制品坯型(亦称⽣坯);烧结:⽣坯经初步⼲燥后,进⾏涂釉烧结或直接烧结。

陶瓷金属端封结构摘要:众所周知,要得到一个性能良好的陶瓷与金属封接件,除了要有良好的封接工艺外,还必须要有合理的封接结构。

本文仅就端封结构作一简述,着重从封接应力方面对端封与平封结构做一比较,其宗旨就是想方设法使封接件在满足使用要求的前提下,降低封接应力,也就是封口处沿轴向的应力,并就端封结构的封接强度、封接气密性根据本人的实验情况作一论述。

关键词:陶瓷-金属封接;端封结构;封接应力;封接气密性;封接强度1 引言陶瓷——金属端封结构是继平封、套封、针封等结构型式之后,发展起来的一种高强度气密性焊接结构。

国内大部分灭弧室制造企业在进行陶瓷-金属封接结构设计中以大量采用。

部分平封、套封和夹封结构都可以用端封结构来代替。

见图1。

该结构之所以引起大量使用,是因为有很多优点。

图1 端封结构(1)金属零件加工简单。

金属零件可以可以冲制。

陶瓷零件无需复杂的内外圆研磨。

加工成本降低。

(2)零件装配方便,不存在配合间隙,焊料用量及流散状态易控制,焊缝气密性高,质量易保证。

封接强度亦高。

(3)根据文献报道,端封结构可适应多种金属与陶瓷的封接,甚至膨胀系数失配较大的金属和陶瓷进行封接。

如不锈钢、钼等金属也可以直接与陶瓷直接端封封接。

由于以上种种原因,近年国内外应用端封结构的实例已较为普遍。

作者曾应用不锈钢与陶瓷进行端封试验,进行了工艺尝试,得到了一些数据。

2 端封结构和平封结构应力分析比较我们知道,陶瓷与金属封接成一体后,当温度发生变化时,由于膨胀系数不同,焊缝处的陶瓷受金属的约束会产生应力,这种应力就是封接应力。

封接应力的方向和大小正是衡量封接质量好坏的一个重要表征。

根据文献介绍封接应力分布情况见图2。

[1]从图2中可看出,封接应力可以分解为轴向应力ax,周向应力aq。

两种应力中ax危害性最大。

因为它在焊缝处附近出现了正的最大值。

使陶瓷焊缝处受到拉应力,周向应力aq值也最大。

但它是负的最大值,使陶瓷焊缝处受到的是压应力,不会对陶瓷封接面造成应力威胁。

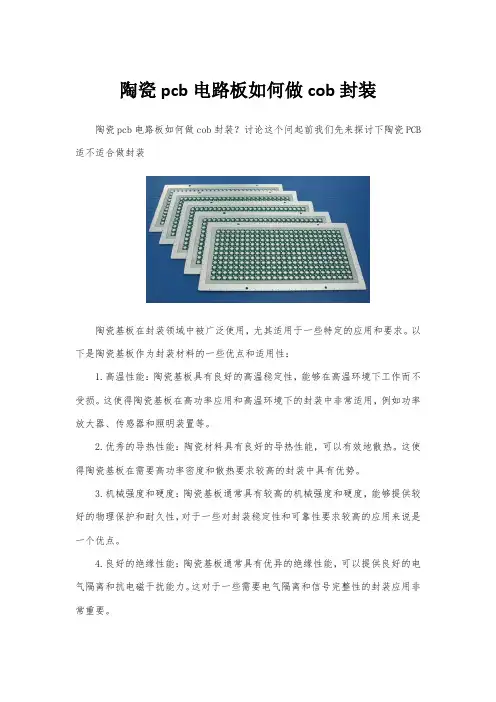

陶瓷pcb电路板如何做cob封装陶瓷pcb电路板如何做cob封装?讨论这个问起前我们先来探讨下陶瓷PCB 适不适合做封装陶瓷基板在封装领域中被广泛使用,尤其适用于一些特定的应用和要求。

以下是陶瓷基板作为封装材料的一些优点和适用性:1.高温性能:陶瓷基板具有良好的高温稳定性,能够在高温环境下工作而不受损。

这使得陶瓷基板在高功率应用和高温环境下的封装中非常适用,例如功率放大器、传感器和照明装置等。

2.优秀的导热性能:陶瓷材料具有良好的导热性能,可以有效地散热。

这使得陶瓷基板在需要高功率密度和散热要求较高的封装中具有优势。

3.机械强度和硬度:陶瓷基板通常具有较高的机械强度和硬度,能够提供较好的物理保护和耐久性,对于一些对封装稳定性和可靠性要求较高的应用来说是一个优点。

4.良好的绝缘性能:陶瓷基板通常具有优异的绝缘性能,可以提供良好的电气隔离和抗电磁干扰能力。

这对于一些需要电气隔离和信号完整性的封装应用非常重要。

然而,需要注意的是,陶瓷基板封装也存在一些挑战和限制:1.成本较高:与其他封装材料相比,陶瓷基板的成本较高,特别是对于一些大规模生产的应用来说,可能会增加成本。

2.脆性:陶瓷材料相对脆弱,容易在受到外部力或机械应力时发生破裂。

在设计和封装过程中需要特别注意避免或减少机械应力的施加。

3.制造复杂性:陶瓷基板的制造和加工相对复杂,需要专业的设备和工艺。

这可能增加制造和封装的难度。

综上所述,陶瓷基板在一些特定的高温、高功率和高可靠性的封装应用中具有优势。

但在选择封装材料时,需要根据具体的应用要求、预算和制造能力等因素综合考虑。

在陶瓷基板上进行COB(Chip-on-Board)封装通常需要以下步骤:1.准备材料和工具:陶瓷基板、芯片、金线、导电胶或导热胶、焊锡膏、焊接设备(例如热风枪或回流炉)、显微镜等。

2.设计布局:根据芯片尺寸和引脚位置,在陶瓷基板上设计出合适的布局。

确保芯片与基板的引脚正确对准。

陶瓷与金属连接技术哎呀,说起陶瓷和金属这俩货,你可能觉得它们八竿子打不着,对吧?我一开始也是这么想的。

但你知道吗,这俩家伙要是能好好地连在一起,那可真是个技术活儿,而且用处大着呢!记得有一次,我去朋友家做客,他是个工程师,家里摆满了各种奇奇怪怪的玩意儿。

我一眼就瞧见了那个放在书架上的陶瓷花瓶,旁边还放着一个金属的小雕塑。

我当时就想,这俩东西放一块儿,看着挺不搭的,但朋友说,这可是他最新的研究项目,陶瓷和金属的连接技术。

他开始给我嘚瑟,说这个技术可不简单。

你看,陶瓷硬是硬,但脆啊,一不小心就碎了。

金属呢,结实,但硬碰硬的,俩硬家伙要是直接粘一块儿,那不是更硬了吗?所以,他们得想个办法,让这俩东西既能连在一起,又不会互相伤害。

他给我展示了他的实验过程。

首先,他得把金属表面弄得粗糙一点,这样陶瓷才能更好地粘上去。

他用砂纸一点一点地打磨,那认真劲儿,跟给宝贝擦脸似的。

然后,他把陶瓷的边缘也稍微磨了一下,这样两个表面就能更好地贴合。

接下来,就是最关键的一步了,他得用一种特殊的胶水,这种胶水能把陶瓷和金属牢牢地粘在一起。

他小心翼翼地把胶水涂在金属上,然后轻轻地把陶瓷放上去,生怕弄坏了。

他告诉我,这个胶水得等上好几个小时才能干,而且干了之后,那强度,比原来的金属还要结实。

等胶水干了之后,他又开始打磨,这次是为了把连接的部分弄得光滑一些,看起来更自然。

他一边打磨,一边还跟我聊天,说这个技术在工业上应用可广了,比如在汽车制造、航空航天领域,都能用得上。

我看着他忙活,心里想,这技术听着挺高大上的,但其实也挺接地气的。

你看,就连我们日常生活中的一些小玩意儿,也能用上这技术,比如那个花瓶和雕塑,现在它们不仅能放在一起,还不用担心会摔坏了。

最后,他把那个花瓶和雕塑放回原位,看着它们和谐地站在一起,我突然觉得,这技术不仅仅是连接了两种材料,更像是连接了两种文化,两种思想。

陶瓷的古老和金属的现代,就这么巧妙地融合在了一起。

所以,下次你看到陶瓷和金属放在一起,别急着说它们不搭,说不定,它们背后有着一段不为人知的故事呢。

陶瓷封装工艺流程陶瓷封装是一种常用的组件封装技术,它结合了金属和陶瓷材料的优点,使用封装工艺实现组件的封装。

陶瓷封装工艺流程包括设计、备料、焊接、清洁和测试等多个步骤。

其中焊接是封装过程中最关键的步骤,是决定封装质量的关键,必须提高焊接质量,保证封装质量出色。

首先,完成设计过程。

设计是指根据用户的要求,结合现有的组件,确定封装的形状、颜色和尺寸等,并确定需要使用的材料和封装方式。

设计过程要简单明了,并且更重要的是要保证设计的合理性,即确保设计方案能够满足用户的要求,并且能够降低生产成本和提高生产效率。

第二步是备料,也就是准备封装材料。

首先,根据设计图确定要使用的封装材料,然后准备两种材料金属和陶瓷,根据组件的尺寸和设计图精确切割,确保最终的封装结果精度大小准确。

然后是封装的焊接工艺。

焊接是封装技术最重要的一环,是决定封装质量的关键,必须提高焊接质量,保证封装质量出色。

目前,多种封装焊接技术可供选择,包括地面焊接、超声波焊接和激光焊接等。

我们可以根据实际情况选择最适合的焊接方式。

接下来是清洁,即组件封装完成后,要进行有效的清洁,以保证封装表面干净,无污垢、污渍等。

使用管道或机械装置流过的溶剂可以有效地去除涂油、留下物、尘埃等污染物。

最后,组件封装后进行测试,以确保封装工艺达到设计要求,可以满足客户的要求并保证封装质量。

因此,测试是保证组件封装质量的重要环节。

测试过程可以根据需要进行湿度测试和电性能测试。

综上所述,陶瓷封装工艺流程包括设计、备料、焊接、清洁和测试等多个步骤,每个步骤都关系到组件封装最终质量。

陶瓷封装工艺的正确施工可以节省时间,降低成本,提高效率,提供优质的服务。

第30卷 第2期2007年4月电子器件Ch inese Jou r nal Of Elect ro n DevicesVol.30 No.2Ap r.2007G r een Active Packa ging Pr ocess of Cera mic to Metal for Electr on Device 3Q U W en 2qi n g ,Q I Z hi 2g a n g ,Z H U A N G H on g 2s hou(School o f Mechanical Engi neerin g &Aut omati on ,Bei han g Uni vers it y ,Bei j i ng 100083,China )Abstract :The bonding of ceramic and met al i s t he key link in elect ronic p roduct s manufact uring.The phys 2ic 2chemical and mechanical properties of cera mic and met al are quit e different ,so t hey are very difficult t o bo nd toget her.Based on t he comparison and analysis of t he normal bondi ng p rocesses for ceramics a nd met al ,a green acti ve packaging proce ss for elect ron devices has been i nt ing t hi s new t echnolo 2gy ,ceramic s wit h met al s or ot her no n 2met als combi nations can be di rect ly fl ux 2f ree bonded in ai r ,so t hat it has a wi de application foreground.The mechanical te st s and t he i nt erface micro st ruct ures obser vat io ns of packaging joi nt of ceramics wit h met als have been conduct ed.The joi nt s shear st rengt hens are all over 30M Pa ,a nd t he good bo nding ha s for me d between ceramics a nd met al s.The resul t s i ndicat e t hat t he packaging joi nt s have good qualit y a nd p ropert y.K ey w or ds :elect roni c packagi ng ;el ect ro n devices ;green acti ve packagi ng process ;ceramic ;metal EEACC :0170N陶瓷与金属电子器件的绿色活性封接技术3曲文卿,齐志刚,庄鸿寿(北京航空航天大学机械工程及自动化学院,北京100083)收稿日期6228基金项目武器装备预研基金资助(5853K 3)作者简介曲文卿(2),男,博士,副教授,北京航空航天大学机械工程及自动化学院,q q @摘 要:陶瓷与金属的连接是电子产品生产的关键环节。

陶瓷与金属的钎焊工艺1 陶瓷与金属的钎焊(一般称为封接) 广泛用于电子管和半导体的制造,此外,还用于变压器、整流器、电容器和水银开关的密封上。

2 陶瓷与金属的钎焊方法主要分两类:烧结金属粉末法和活性金属法。

3 烧结金属粉末法这种方法的原理是:在还原气氛中借高温在陶瓷上烧结一层金属粉,使瓷面带有金属性质,即所谓陶瓷金属化,随后用钎焊来实现它与金属件的连接。

金属化配方是烧结金属粉末法的关键。

对不同的陶瓷,金属化配方是不一样的。

金属化配方中主体一般是难熔金属粉,用得最多的是钼粉,其次是钨粉。

另外,为了改善难熔金属粉末与陶资的结合,还添加原子序数在 22~28之间的金属,最常用的是锰、铁、钛粉。

对于高氧化铝瓷还要添加一定量的金属氧化物。

将这样组成的粉剂与硝棉、醋酸戊脂及丙酮配成金属化膏,涂在陶瓷的钎焊面上,然后在氢气中进行烧结,使陶瓷金属化。

瓷件经过金属化烧结上钼或钨后,由于一般钎料对金属化层的润湿差,需再电镀上一层镍,然后用钎料进行钎焊。

钎焊时应施加一定压力(约 0.49~0.98MPa)。

钎焊在氢气保护下或真空中进行。

4 活性金属法4.1 活性金属法钎焊有三种方式:a)将钛或锆以垫片方式放在陶瓷与金属间进行钎焊;b)将钛或锆的细粉或者钛或锆的氢化物,预先涂在待连接面上,再放上钎料进行钎焊,c)用含钛和锆的活性钎料直接进行钎焊。

4.2 活性金属钎焊法的实质是:钛同很多金属能形成共晶合金,在钎焊加热过程中就能形成这种含钛的合金。

这类合金具有很强的活性,在高温和高真空下同陶瓷中的氧化物接触时使氧化物局部还原,在界面区形成复杂的间隙固溶体和置换固溶体。

例如,钛同 A1203作用时,在 950℃下A123局部被钛还原,形成钛的间隙固溶体。

同时,被还原出来的铝又溶于钛中,形成置换固溶体。

钛同 SiO2作用时形成氧在钛中的固镕体,同时产生钛同硅的金属间化合物,因为硅与钛不形成固溶体。

熔化钎料就在固溶体和金属间化合物上铺展,并填满间隙。

陶瓷的封接技术及研究进展

摘要:介绍了陶瓷与金属连接的主要类型和种类* 对各种连接方法的机理、特点和影响因素

进行了重点介绍。

关键词:陶瓷 金属 连接 焊接

1引言

陶瓷与金属的封接,也称焊接(包括陶瓷与陶瓷的焊接),在现代工业技术中的应用有着十

分重要的意义。近年来,随着陶瓷材料的大规模研究开发,陶瓷与陶瓷或陶瓷与金属的连接

技术也越来越引起人们的关注(1-2)。实现陶瓷与金属的有效连接可以进一步扩大陶瓷的应用

范围,诸如电视显像管金属引线的封接,电子元件的封装,飞行器及导弹关键部位的连接等

都属于陶瓷—金属封接的范围。

2 陶瓷与金属连接的主要类型

陶瓷封装的方法很多,按待焊接材料A和B.是否相同,可以分为同种材料的焊接和异种材料

的焊接。但是还可以根据A、B.间结合材料的有无和种类进行分类。几种典型的陶瓷封接类

型如表所示。

3 陶瓷封接方法

3.1 粘合剂粘结

粘接具有固化速度快、使用温度范围宽、抗老化性能好等特点,被用于飞机应急修理、导弹

辅助件连接、修复涡轮、修复压气机转子方面。现在胶接技术在国内外都得到了广泛的应用。

一般来讲,陶瓷与金属采用胶接连接,界面作用力为物理力、化学键。化学粘接较其它工艺

得到的界面强度低,据文献+#, 报道:采用有机胶的接头强度小于150MPa,采用无机胶的接

头强度小于10MPa,且允许使用的温度有一定的限制(一般低于200度);但粘接技术用在修

复上,周期短、工艺简单、修复效率高、成型性能好,因而在动力工程和航空工业中静载荷

和超低静载荷中得到了广泛的应用。

3.2 激光焊接

将能量密度甚高的激光用于陶瓷的封接,称为激光焊接。陶瓷用激光焊接装置主要由二氧化

碳激光器、反射镜和聚光镜以及预热炉几部分构成。二氧化碳激光器发出的激光束经反射镜

和聚光镜聚焦于试样表面。预热炉用于预热试样以避免激光照射的局部骤热而产生裂纹。预

热温度和焊接速度对焊接质量影响较大。

陶瓷制品的激光焊接,首先应考虑如何避免由加热、冷却速度和温度梯度所引起的热裂纹。

其解决办法有对陶瓷工件进行预热,用双激光枪和调整激光束等措施。利用双束激光进行陶

瓷焊接的原理如图所示,这种方法的优点是能够在几秒内获得可控的温度场,并能在自由条

件下加工,无需特殊处理<5> 。

激激光焊接的莫来石试样,经100 次反复加热和冷却的热疲劳试验,焊接试样的抗弯强度并

没有明显下降。目前已出现用二氧化碳激光装置来焊接氧化铝瓷、莫来石瓷和镁橄榄石瓷等

新型陶瓷。

3.3 烧结金属粉末法

烧结金属粉末法是在高温还原性气氛中,使金属粉末在瓷件表面上烧结成金属薄膜。此法多

用于电子元件陶瓷A 金属封接与连接。

采用这种封接工艺应遵循以下两个原则:(1)金属件的熔点应比金属化的温度高200度以上,

且焊料、金属件的成分不再与金属化中的金属形成合金;(B)金属件与陶瓷件两者的膨胀

系数应尽可能地接近。

3.4 活性金属焊接法

陶瓷C 金属的连接多用钎焊。利用陶瓷C 金属母材之间的钎料在高温下熔化,其中的活性组

元与陶瓷发生化学反应,形成稳定的反应梯度层,从而将两种材料结合在一起。陶瓷与金属

之间的钎焊要比金属间的钎焊连接复杂得多,这是因为陶瓷材料从根本上很难被钎料润湿,

大多数钎料在接头上往往只形成球珠,很少产生或根本不产生润湿。改善陶瓷C 金属润湿性

通常有两种方法:(1)往钎料中添加表面活性元素。Si ,Mg和Ti 等可使其润湿性得到明

显改善。Ti ,Zr,Hf,Pb 等过渡族或稀有金属元素具有较强的化学元素活性,加入钎料中

在高温下对氧化物、硅酸盐具有亲和性,可和Cu,Ni,Ag,Au等一同制成陶瓷C 金属焊接活

性钎料。活性钎料在两界面处可以产生机械或化学结合;(B)可以采用提高润湿过程中的

温度和使用涂层技术。

陶瓷C 金属钎焊的另一个基本问题是:二者的热膨胀系数相差悬殊,会引起界面残余应力,

可能导致接头在使用过程中开裂。在金属与陶瓷之间插入缓冲层的方法有效地降低了残余应

力,提高了接头强度<2>。

3.5玻璃焊料封接法

玻璃焊料封接法实际即是氧化物焊料法。玻璃焊料适合于陶瓷与各种金属合金的封接,特别

是强度和气密性要求较高的场所。目前多用于高压钠灯Nb管针与Al2O3透明瓷管的封接。

虽然国外七十年代初期即有用于真空电子器件中陶瓷-金属管壳的报道,但长期以来,国内外

厂家都很少有人问津,主要是认为:一是封接强度低,二是Mo-Mn法比较成熟,在性能上完全可

以代替它。其实玻璃焊料法也有其特点和独到之处,(1)简单、易行、便宜;(2)对高纯%/B"@

瓷封接比活性化Al2O3法有利;Mo-Mn对小孔结构的封接O 可以避免小孔涂膏厚度不均匀等难

以克服的弊病;(2)对微波器件的输出窗来说可以避免由于内导体金属针封口处形成焊料

角而带来器件电性能的恶化。因而O 开发玻璃焊料在微波管、真空管等器件中的应用,特别

是带有针封结构陶瓷,金属封接的领域是具有实际意义的<7>。

3.6 固相压力扩散焊

固相压力扩散焊也叫固相封接法,是指与陶瓷接触的固相由加热、加压法扩大接触面积,使

各成分扩散,直至容积扩散而完成粘接,多用于碳化物、氮化物等非氧化物陶瓷的连接。除

了温度、压力、时间外,封接前的表面状态和连接气氛对接头质量有很大的影响。如一般在

氧化气氛中封接,会因金属表面形成氧化膜而阻碍封接。此法特点是:扩散焊法焊接的接头

质量稳定,焊缝中不存在溶化焊缺陷,不存在过热组织热影响区,可焊接较大截面接头,一

次可以焊接多个接头等,且固相扩散焊可满足高温应用的要求,但工艺过程复杂,对连接表

面的加工和连接设备的要求高。

除了这些方法,还有烧釉封接法、陶瓷瞬间液相连接法(Partial Transient Liquid

Bonding简称PTLP)、自蔓延高温合成(SHS)焊接等方法。烧釉封接法是在空气中于陶瓷上

烧结硅酸盐玻璃类物质,然后再在还原气氛下与金属焊接,但接头釉层龟裂严重;SHS焊接

是以SHS反应放出的热为高温热源,以SHS反应产物为焊料,在陶瓷和金属间形成牢固连接的

过程;PTLP是为了解决陶瓷活性钎焊和固相扩散连接中存在的问题,在金属瞬间液相连接以

及用“中间扩散层”技术连接陶瓷的基础上提出的。由于兼有活性钎焊和固相扩散连接的优

点,许多研究者都展开了这方面的研究,研究日趋深入(8)

4结语

粘合剂粘接连接、激光焊接法、烧结金属粉末法、活性金属焊接法、玻璃焊料封接法、固相

压力扩散焊在陶瓷的连接中都有一定的应用,但同时又各有其局限性。

而陶瓷-金属的焊接是一个全新的领域,内容新颖而又异常丰富,今后随着陶瓷材料应用的

范围不断扩大,其可焊性和焊接工艺的研究将成为国内外普遍关心的研究课题。

参考文献

1 方芳,楼宏青.陶瓷部分瞬间液相连接的研究进展.材料科学与工程,1999(1):70-74

2 邹贵生,任家烈,吴爱萍.A及其合金作钎料或中间层连接陶瓷-金属.材料导报,

1999,13(2):16-18

3 钦征骑主编,新型陶瓷材料手册,江苏科学技术出版社,1995年

12月:116

4 张太多.粘接技术在炮射导弹上的应用.粘接,1999(1):35

5 大舟.陶瓷双束激光焊接.光机电信息.1997(14)35

6 王申,李淑华,谭惠民.陶瓷-金属的连接技术.飞航导弹.2002(6):55-58

7 高陇桥.当前陶瓷-金属封接及其相关技术的新进展.真空电子技术.2000(5)21-22

8 方芳,陈铮等.陶瓷部分瞬间液相连接的研究进展.材料科学与工程.1999(65):70-75