SQ6S伸缩臂式随车起重机设计计算书1资料

- 格式:doc

- 大小:444.00 KB

- 文档页数:15

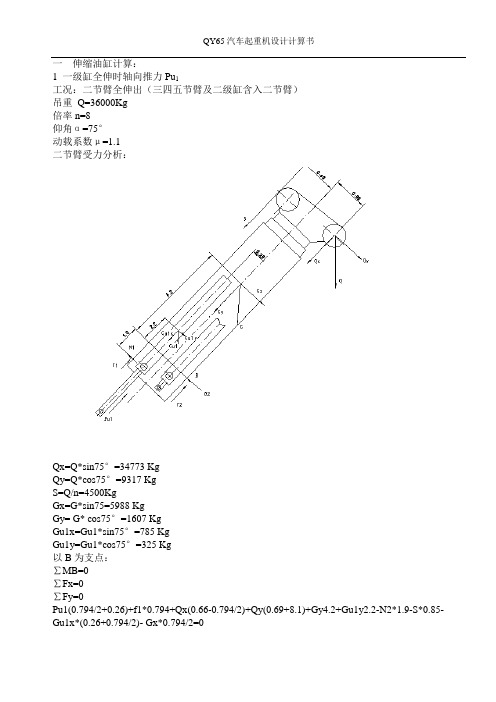

一伸缩油缸计算:1 一级缸全伸时轴向推力Pu1工况:二节臂全伸出(三四五节臂及二级缸含入二节臂)吊重Q=36000Kg倍率n=8仰角α=75°动载系数μ=1.1二节臂受力分析:Qx=Q*sin75°=34773 KgQy=Q*cos75°=9317 KgS=Q/n=4500KgGx=G*sin75=5988 KgGy= G* cos75°=1607 KgGu1x=Gu1*sin75°=785 KgGu1y=Gu1*cos75°=325 Kg以B为支点:∑MB=0∑Fx=0∑Fy=0Pu1(0.794/2+0.26)+f1*0.794+Qx(0.66-0.794/2)+Qy(0.69+8.1)+Gy4.2+Gu1y2.2-N2*1.9-S*0.85- Gu1x*(0.26+0.794/2)- Gx*0.794/2=0整理:0.657 Pu1-1.78N1+91788=0 (1)Pu1+0.15(N1+N2)-46046=0 (2)N1- N2+11249=0 (3)解得:N1=61166 KgN2=72415 KgPu1=26008Kg2一级缸最大轴向推力Pu1max计算工况:吊臂全缩状态下(二三四五节臂视为整体伸出100mm)吊重Q=65000Kg倍率n=12仰角α=81°动载系数μ=1.1吊臂受力分析:Qx=Q*sin81°=64199 KgQy=Q*cos81°=10168 KgS=Q/n=5417KgGx=G*sin81°=6124KgGy= G* cos81°=970 KgGu1x=Gu1*sin81°=840 KgGu1y=Gu1*cos81°=133 Kg以B为支点:∑MB=0∑Fx=0∑Fy=0Pu1max(0.794/2+0.26)+f1*0.794+Qx(0.66-0.794/2)+Qy(0.69+0.1)+Gy4.31+ Gu1y5.81-N2*10.4-S*0.85- Gu1x*(0.26+0.794/2)- Gx*0.794/2=0整理:0.657 Pu1max-10.28N1+22283=0 (1)Pu1max+0.15(N1+N2)-76580=0 (2)N1- N2+11271=0 (3)N1=6823 KgN2=18094 KgPu1max=72843Kg3 二级缸全伸状态下轴向推力Pu2工况:三四五节臂全伸出吊重Q=9000Kg倍率n=3仰角α=77°动载系数μ=1.1a 第五节臂受力分析:G5x=1091 KgG5y=252 KgQx=Q*sin77°=8769 KgQy=Q*cos77°=2025 KgS=Q/3=3000 Kg以B为支点:∑MB=0∑Fx=0∑Fy=0F5*0.615/2+f5*0.615+Qx(0.66-0.615/2)+Qy(9.6-1.6)+G5y3.4-N1*1.6-S*0.77 – G5x*0.615/2=0 0.3 F5-1.5 N1+17510=0 (1)F5+0.15(N1+N2)-12860=0 (2)N1- N2+2277=0 (3)解得:N1=10450 KgN2=12727 KgF5=9383Kgb 第四节臂受力分析:G4x=1107 KgG4y=256 Kgf1′=1568 Kgf2′=1909 KgN1′=10450 KgN2′=12727 KgT5′=2F5=18766 Kg以B为支点:∑MB=0∑Fx=0∑Fy=0F4*0.667/2+f4*0.667+ N2′9.6+G4y*3.2-N1*1.735- N1′*6.3- f1′0.667- (T5+ G4x )*0.667/2=0 0.33 F4-1.635 N1+49480=0 (1)F4+0.15(N1+N2)-23350=0 (2)N1- N2+2533=0 (3)解得:N1=32907 KgN2=35440 KgF4=13098Kgc 第三节臂受力分析:G3x=1330 Kg Gu2x=926 KgG3y=307 Kg Gu2y=214Kgf1′=4936 Kgf2′=5316 KgN1′=32907KgN2′=35440 KgT4′=2F4=26200 Kg以B为支点:∑MB=0∑Fx=0∑Fy=0Pu2*0.72/2+f3*0.72+ N2′7.87+G3y*3.07+Gu2y*2.37-N1*1.83- N1′*6.1- f1′0.72- (T4+Gu2x+ G3x-F5 )*0.72/2=00.36Pu2-1.72 N1+69210=0 (1)Pu2+0.15(N1+N2)-29325=0 (2)N1- N2+3054=0 (3)解得:N1=43546 KgN2=46600 KgPu2=15803Kg4 二级缸最大轴向推力Pu2max工况:二三四五节臂全缩状态吊重Q=36000Kg倍率n=8仰角α=75°动载系数μ=1.1a 第五节臂受力分析:∑MB=0∑Fx=0∑Fy=0F5*0.615/2+f5*0.615+Qx(0.66-0.615/2)+Qy0.4+G5y4.75-N1*9.35-S*0.77 – G5x*0.615/2=0 0.3 F5-9.26 N1+13650=0 (1)F5+0.15(N1+N2)-40364=0 (2)N1- N2+9569=0 (3)解得:N1=2709 KgN2=12278 KgF5=38116Kgb 第四节臂受力分析:∑MB=0∑Fx=0∑Fy=0F4*0.667/2+f4*0.667+ N1′9.15+N2′0.2-G4y*4.7-N1*9.6- f1′0.667- (T5+G4x )*0.667/2=0 0.33 F4-9.5 N1-23.6=0 (1)F4+0.15(N1+N2)-79587=0 (2)N1- N2+9825=0 (3)N1=2683 KgN2=12508 KgF4=77308Kgc 第三节臂受力分析:G3x=1330 Kg Gu2x=926 KgG3y=307 Kg Gu2y=214Kgf1′=402 Kgf2′=1876 KgN1′=2683KgN2′=12508KgT4′=2F4=154616 Kg以B为支点:∑MB=0∑Fx=0∑Fy=0Pu2 max *0.72/2+f3*0.72+ N2′0.22-G3y*3.3-Gu2y*4.0-N1*9.58- N1′*9.27- f1′0.72- (T4+Gu2x+ G3x-F5 )*0.72/2=00.36Pu2 max -9.48 N1-67034=0 (1)Pu2 max +0.15(N1+N2)-121034=0 (2)N1- N2+10346=0 (3)解得:N1=2456 KgN2=12802KgPu2 max =118745Kg5 一级二级伸缩油缸稳定性及活塞杆强度校核:(1)一级缸活塞杆稳定性、强度校核:a 活塞杆稳定性校核:Pu1=26008KgE1=2.1*106Kg/cm2J1=π(D4-d4)/64=1868 cm4L=808.5 cm μ=0.7 由欧拉公式P k=π2E1J1/(μL)2 =1.21 *105 (Kg)n k= P k/ Pu1=4.7(安全n k=2-4)b活塞杆强度计算:Pu1max=72843Kg〔б〕= Pu1max/A=1400( Kg/cm2)бs=5400 Kg/cm2(40Cr)n s=бs/〔б〕=3.85≥2c 缸筒稳定性校核:Pu1=26008KgE1=2.1*106Kg/cm2J1=π(D4-d4)/64=2296 cm4L=828.5 cm μ=1由欧拉公式P k=π2E1J1/(μL)2 =6.93 *104 (Kg)n k= P k/ Pu1=2.67(安全n k=2-4)d 缸筒强度校核:Pu1max=72843Kg〔б〕= Pu1max/A=1289( Kg/cm2)бs=8500Kg/cm2(27SiMn)n s=бs/〔б〕=6.6≥2(2)二级缸活塞杆稳定性、强度校核:a 活塞杆稳定性Pu2=15803KgE1=2.1*106Kg/cm2J1=π(D4-d4)/64=2296cm4L=807.5 cm μ=0.7由欧拉公式P k=π2E1J1/(μL)2 =1.49 *105 (Kg)n k= P k/ Pu2=6.2(安全n k=2-4)b活塞杆强度Pu2max=118745Kg〔б〕= P u2max/A=1995( Kg/cm2)бs=5400 Kg/cm2(40Cr)n s=бs/〔б〕=2.7≥2c 缸筒稳定性校核:Pu2=15803KgE1=2.1*106Kg/cm2J1=π(D4-d4)/64=3148 cm4L=827.7 cm μ=1由欧拉公式P k=π2E1J1/(μL)2 =9.514 *104 (Kg)n k= P k/ Pu1=6.02(安全n k=2-4)d 缸筒强度校核:Pu1max=72843Kg〔б〕= Pu1max/A=1160( Kg/cm2)бs=8500Kg/cm2(27SiMn)n s=бs/〔б〕=7.33≥2二变幅油缸稳定性校核:1活塞杆稳定性校核:变幅油缸最大推力:Tmax=150000Kg,单缸推力为:Pmax =1.25 *1/2Tmax =93750Kg 变幅油缸参数:L min=3470L max=6290缸筒¢260/¢220活塞杆¢180/¢140,长度L h=160cm活塞杆惯性矩及面积:J1=π(D4-d4)/64=3265.6 cm4。

1 引言1.1 塔式起重机特点说明塔式起重机是一种塔身竖立、起重臂回转的起重机械。

在工业与民用建筑施工中塔式起重机是完成预制构件及其他建筑材料与工具等吊装工作的主要设备。

在高层建筑施工中其幅度利用率比其他类型起重机高。

由于塔式起重机能靠近建筑物,其幅度利用率可达全幅度的80%,普通履带式、轮胎式起重机幅度利用率不超过50%,而且随着建筑物高度的增加还会急剧地减少。

因此,塔式起重机在高层工业与民用建筑施工的使用中一直处于领先地位。

应用塔式起重机对于加快施工进度、缩短工期、降低工程造价起着重要的作用。

同时,为了适应建筑物结构件的预制装配化、工厂化等新工艺、新技术应用的不断扩大,现在的塔式起重机必须具备下列特点:1)起升高度和工作幅度较大,起重力矩大;2)工作速度高,具有安装微动性能及良好的调速性能;3)要求装拆、运输方便迅速,以适应频繁转移工地之需要1.2 塔式起重机发展及机构介绍塔式起重机是在第二次世界大站后才真正获得发展的,战后各国面临着重建家园的艰巨任务,浩大的建筑工程最迫切需要大量性能良好的塔式起重机。

在我国,塔式起重机的生产与应用已有40多年的历史,经历了一个从测绘仿制到自行设计制造的过程。

塔式起重机不论其技术性能还是构造上有什么差异,总可以将其分解为金属结构、工作机构和驱动控制系统三个部分。

金属结构是塔式起重机的骨架,它承受着起重机自重以及作业时的各种外载荷,是塔式起重机的主要组成部分,由塔身、塔头或塔帽、起重臂架、平衡臂架、回装支撑架、底架、台车架等主要部件组成,其重量通常占整机重量的一半以上。

工作机构是为实现塔式起重机不同的机械运动要求而设置的各种机械部分的总称。

QTZ63塔式起重机的工作机构有起升机构、变幅机构、回转机构和顶升机构等。

其各机构功能:起升机构主要实现物品的上升与下降;变幅机构改变吊钩的幅度位置;回转机构使起重臂架作3600的回转,改变吊钩在工作平面内的位置;顶升机构使塔机的回转部分升降,从而改变塔式起重机的工作高度。

起重机(桥式)主梁的具体设计计算(中间不可见内容需要把文档下载下来后把字体改为黑色)注:以下内容为通用起重机大车设计模板,大家只需要往里面代入自己的数据即可。

中间不可见内容需要把文档下载下来后把字体改为黑色才可见!设计内容计算与说明结果1)大车轮距2)主梁高度 3)端梁高度4)桥架端部梯形高度5)主梁腹板高度6)确定主梁截面尺寸1.主要尺寸的确定=K(81~51)L=(81~51)22.5=2.8~4.5m取K=4mmLH25.1185.2218===(理论值)=H(0.4~0.6)H=0.50~0.75m取=H0.7mC=(101~51)L=(101~51)22.5=2.25~4.5m取C=2.5m根据主梁计算高度H=1.25m,最后选定腹板高度h=1.3m主梁中间截面各构件板厚根据[1]表7-1推荐确定如下:腹板厚δ=6mm;上下盖板厚1δ=8mm主梁两腹板内壁间距根据下面的关系式来决定:b>5.32515.3=H=357mmb>505002250=L=450mm因此取b=500mm盖板宽度:4062005402+⨯+=++=δbB=552mm取B=550mm主梁的实际高度:8230121⨯+=+=δhH=1316mmK=4mH=1.25m=H0.7mC=2.5mh=1.3mδ=6mm1δ=8mmb=500mmB=550mmH=1316mm7)加劲板的布置尺寸同理,主梁支承截面的腹板高度取h=700mm,这时支承截面的实际高度12δ+=hH=716mm主梁中间截面和支承截面的尺寸简图分别示于图5-1和图5-25508138500613168787165005506图5-1主梁中间截面的尺寸图5-2主梁支承截面的尺寸为了保证主梁截面中受压构件的局部稳定性,需要设置一些加劲构件(参见[1]图7-7)主梁端部大加劲板的间距:ha≈'=1.3m,取'a=1.2m主梁端部(梯形部分)小加劲板的间距:2'1aa==0.6m主梁中部(矩形部分)大加劲板的间距:=a(1.5~2)h=1.95~2.6m,取a=2.5m主梁中部小加劲板的间距:若小车钢轨采用P25轻轨,其对水平重心轴线xx-的最小抗弯截面模数3min12.90cmW=,则根据连续梁由钢轨的弯曲强度条件求(实际值)1a=0.6ma=2.5m1)计算载荷确定得加劲板间距(此时连续梁的支点即加劲板所在位置;使一个车轮轮压作用在两加劲板间距的中央);1a≤[]18.142000007000015.11700012.90662min=⎪⎭⎫⎝⎛+⨯⨯⨯=PWϕσm式中 P——小车的轮压,取平均值,小车自重为xcG=70000N;2ϕ——动力系数,由[1]图2-2曲线查得2ϕ=1.15;[]σ——钢轨的许用应力,[]σ=170MPa。

起重机设计计算书————————————————————————————————作者:————————————————————————————————日期:ﻩ桁架式双梁门式起重机设计计算书设计:审核:第一章型式及主要技术参数一、型式及构造特点ME型桁架式双梁门式起重机,主要适用于大型料场、铁路货站、港口码头等装卸、搬运;还可以配以多种吊具进行各种特殊作业。

正常使用的工作环境温度为-25℃~+40℃范围内。

安装使用地点的海拔高度不得超过2000m,超过1000m时,应对电动机容量进行校核。

整机主要由门架、小车、大车运行机构及电气控制设备四大部分组成:门架采用桁架结构,具有自重轻、用料省、刚度大、迎风面积小等特点。

本机小车有两个吊钩,分为主、副钩,小车副钩可在额定负荷范围内,协同主钩进行工作(但决不允许两钩同时提放两个重物),物体的重量不得超过主钩的额定起重量。

二、主要技术参数和结构简图主要技术参数工作级别:A5、操纵方式:地操、单边悬臂长:9.1m起重量:主钩75t 副钩20t跨度:27 m起升高度:11/13m主钩起升速度:3.7m/min副钩起升速度:6m/min(1)小车运行速度:27m/min大车运行速度:34.1m/min小车轮距:2800mm小车车轮:4-φ500小车轨距:3600mm 小车轨道:P43大车轮距:10600mm 大车车轮:8-φ700大车轨距:27000mm大车轨道:QU80 起重机总重:117067kg其中:小车运行机构:22080kg大车运行机构:12780kg电气设备(含电缆卷筒)等:4120kg门架金属结构部件重量:主梁:2x24751=49502kg支腿(Ⅰ):2x2835.3=5670.3kg支腿(Ⅱ):2x2245=4490kg联系梁:2x992.4=1984.8kg马鞍梁: 2962.6kg下横梁:2x4871=9742kg电缆滑车架: 1332kg梯子、平台、栏杆等:1720kg电缆拖车自重:1320㎏(2)三、结构简图(见图1)(3)第二章载荷计算一、风载荷工作风压:qⅡ=25 kg/m2非工作风压:qⅢ=80 kg/m2(一)、沿大车轨道方向风载荷计算1、单片主梁迎风面积F梁风F梁风=ΨF轮式中:F轮—起重机组成部分的轮廓面积在垂直于风向平面上的投影(m2)F轮=36.55×2.15=78.58m2Ψ—充满系数0.2~0.6,桁架式取Ψ=0.4F梁风=0.4×78.58=31.43m22、小车迎风面积F小车风F小车风=4.24×1.91=8.0984㎡3、货物迎风面积F货物风F货物风=36㎡4、沿大车轨道方向的工作风载荷为:P梁单=CknqⅡF梁风式中:C—体形系数.(桁架取C=1.4)= 1.4×1.46×25×31.43 (小车、货物取C=1.2)=1606㎏kn —高度修正系数.(本机取kn=1.46)P梁风双= CknqⅡ(1ϕF1+2ηϕF2)式中:F1=F2=F轮=78.58㎡=1.4×1.46×25×(0.4×78.58+0.66×0.4×78.58)=2666.3 kg1ϕ=2ϕ=0.4(4)η—折减系数. (nb =2.22=0.909)查表 η=0.66 点载荷梁双风γ=213.2666=127 节点kg P小车风=1.2×1.46×25×8.0984=354.7㎏P 货物风=1.2×1.46×25×36=1576.8㎏(二)、垂直大车轨道方向风载荷计算 迎风面积计算:F '梁风=2.168×1.6×2=6.94㎡ 注:迎风面积按主梁与支腿连接处,主梁为矩形截面计算。

密级摘要本文绪论部分对国内外随车起重机行业的发展现状进行了较详细地分析,较详细地介绍了国内外随车起重机的生产厂家、产品的类型和产品的发展趋势。

此次设计的是小型起重机起重臂的设计,在设计起重臂过程中要首先考虑的是伸缩臂的连接形式,根据伸缩臂的规定长度选择合适的节数,以及查阅相关资料计算出每节伸缩臂的长度尺寸。

在设计每节臂的截面的时候应用到材料力学中对抗弯模量及危险截面的校核以及对截面强度的校核和验证最终对截面的尺寸以及截面的形状做出确定。

液压部分设计主要根据起重臂的伸缩要求,对液压执行元件及系统工作压力进行选择,伸缩水平液压缸进行结构设计,然后分析油路循环方式,调速方案并选择适当的液压阀,确定液压系统原理。

关键词随车起重机;起重臂;截面尺寸;液压系统AbstractIn this paper, the introduction had a more detailed analysis of the domestic and foreign lorry crane industry development and introduced the domestic and foreign lorry crane manufacturer, the type of product and prouct trends more detailed.The design of a small crane arm design, design boom in the course of the first to consider the telescopic boom is the connection forms, in accordance with the provisions of telescopic arm length choose a suitable number and access to relevant information calculated that each Festival stretching the length of arm size. In the design of each section of the arm to the mechanical application of the bending modulus and dangerous section of the check and cross-section of the strength of checking and verification of the final section the size and shape of a cross-section of the set.According to mainly crane arm expansion request, the pressure system design is to choose hydraulic actuator and system working pressure and design the structure of telescopic hydraulic cylinders then analysis the ircuit cycle, governor of the programme and select the appropriate hydraulic Valves, decide the hydraulic system principle.Keywords lorry crane boom size of section hydraulic system目录1 绪论 (1)1.1 课题背景 (1)1.2起重机的介绍 (1)1.3国内随车起重机行业的格局 (1)1.4国外随车起重机行业现状 (3)1.5 随车起重机市场需求预测 (5)1.6 随车起重机的分类 (6)1.7 随车起重机现代设计方法概述 (7)1.8 随车起重机的组成及工作原理 (9)2 机械部分的设计及验算 (10)2.1 主要性能参数 (10)2.2 随车起重机参数确定 (11)2.3 随车起重机吊臂截面类型选择 (11)2.4箱形吊臂连接尺寸的确定 (12)2.5 吊臂的危险截面的校验 (15)2.6 吊臂的强度校验 (17)2.7 工作压力选择 (17)3伸缩机构液压回路 (19)3.1概述 (19)3.2伸缩机构液压回路方案分析 (19)3.3 伸缩机构液压回路的设计计算 (20)4 液压系统原理设计 (21)4.1 液压系统型式 (21)4.2 制定基本方案 (22)4.3 液压泵的设计 (24)4.3.1 液压泵的分类:分为齿轮泵,柱塞泵,叶片泵等。

设计及说明 一、25 吨汽车起重机伸缩臂架的设计箱型吊臂连接尺寸的确定包含下列的容:1)吊臂根部铰点位置 的确定;2)吊臂各节尺寸的确定;3)变幅油缸铰点的确定。

1、吊臂根部铰点位置的确定 基本臂工作长度 和吊臂最大工作长度 的确定: 由图 2.1 可知,设 为工作长度,则有结果图 2.1 三铰点有关尺寸图式中:H—基本臂的起升高度,。

b—吊钩滑轮组最短距离,取。

、 —根部铰点和头部滑轮轴心离吊臂基本截面中心线的距离,并带有符号。

由于 以计算时可以忽略不计。

此项数值较小,所—吊臂仰角,取。

h—根部铰接点离地距离,取。

吊臂根部离铰点的距离 e—最小工作幅度,取。

吊臂根部铰点离回转平面的高度—回转支承装置的高度, —起重机汽车底盘的高度, 主吊臂最大长度—最长主臂起升高度, a,r,b,h 同上。

2、吊臂各节尺寸的确定主吊臂的最长长度 成。

是由基本臂结构长度和外伸长度 所组、 、 —各节臂的伸缩长度,在设计中伸缩长度往往取同一数值,即 。

外伸长度。

、 、 —为二、三、四节臂缩回后外漏部分的长度,在计算时取同一数值(a=0.25m)若假设 为臂头滑轮中心离基本臂端面的距离,则基本臂结构长 度加上 即为基本臂的工作长度。

所以有从中可以求出k—吊臂的节数。

—主臂最大长度,初取 35m。

—主臂最小长度,初取 11m。

通常搭接长度应该短些,以减轻吊臂重量。

但是,太短将搭接部 分反力增大了,引起搭接部分吊臂的盖板或侧板局部失稳,同时, 也使吊臂的间隙变形增大。

因此搭接部分要根据实际经验和优化设计而定,一般为伸缩臂外伸长度的 1/4—1/5(吊臂较长者取 后者,较短者取前者,同步伸缩者可取后者)。

从而搭接长度 为在第 i 节臂退回后,除外露部分长度 a 外,在前节(i-1)节臂中 的长度 加上伸出后仍在前节臂中的那部分搭接长度 。

第 i 节臂 插在前节臂的长度为( ),设第 i 节臂的结构长度为 ,则各节伸缩臂插入前一节都留有一段距离 c,这是结构的需要,在 此距离要设置伸缩油缸的铰支座和其他的结构构件,其大小视情 况而定,在此次设计中选择 c=0.35m。

小车总体机构的设计计算设计内容计算与说明结果1)确定起升机构传动方案,选择滑轮组和吊钩组2)选择钢丝绳1.起升机构计算按照布置宜紧凑的原则决定采用如下图5-1的方案。

采用了双联滑轮组。

按Q=15t,查表4-1取滑轮组倍率i h=3,承载绳分支数:Z=2i h=6,L1图5-1 起升机构计算简图查附表6选短型吊钩组,图号为T1-362.1507。

得其质量:G0=322kg两端滑轮间距 A=358mm若滑轮组采用滚动轴承,当i h=3,查[1]表3-4a得滑轮组效率ηh=0.985钢丝绳所受最大拉力:S max=ηhiGQ2+=985.03232215000⨯⨯+=2592.55kgfi h=3Z=6选短型吊钩组,图号为T1-362.15073)确定滑轮主要尺寸4)确定卷筒尺寸,并验算强度查[2]表12-2,中级工作类型(工作级别M5)时,安全系数k=5.5。

钢丝绳选用线接触粗细6W(19)型钢丝绳,其破坏拉力换算系数ϕ=0.85,钢丝绳计算钢丝破断拉力总和S b:S b=maxSkϕ=5.5/0.85×2592.55=16775.32kgf查[2]表12-10选用绳6W(19),钢丝公称抗拉强度200kgf/mm2,光面钢丝,左右互捻,直径d=14.5mm,钢丝绳最小破断拉力[S b]=17800kgf,标记如下:钢丝绳 6W(19)-14.5-200-I-光-右交(GB1102—74)滑轮的许用最小直径:D≥()1-ed=()1255.14-=348mm式中系数e=25由[2]表12-2查得。

由附表1选用标准滑轮直径D=400mm,由附表2取平衡滑轮直径DP=0.6D=250mm;卷筒直径:D≥()1-ed=14.5()125-=348mm选用D≧400mm,卷筒绳槽尺寸由[2]表13-1查得槽距,t=20mm卷筒尺寸:142LtZDiHL h+⎪⎪⎭⎫⎝⎛++⨯=π35820425.41414.33101223+⎪⎪⎭⎫⎝⎛++⨯⨯⨯==1704mm 取L=2000mmd=14.5mmD=400mmDP=250mmD=400mmL=2000mm式中 Z 0——附加安全系数,取Z 0=2;L 1——卷槽不切槽部分长度,取其等于吊钩组动滑轮的间距,即L 1=A=358mm ,实际长度在绳偏斜角允许范围内可以适当增减;D 0——卷筒计算直径D 0=D+d=414.5mm 卷筒壁厚:δ=D 02.0+(6~10)=0.02×400+(6~10)=14~18 取δ=15mm卷筒壁压应力验算:max y σ=t S nax ⨯δ=2max max /18.86425.155.2592cm kgf S t y =⨯==σσ 选用HT15-33铸铁材料,最小抗拉强度b σ=1500kgf/cm 2,最小抗压强度6500=by σkgf/cm 2许用压应力:[]y σ=25.4b σ=25.46500=1529.4kgf/cm 2 max y σ<[]Y σ 故抗压强度足够卷筒拉应力验算:由于卷筒长度L >3D ,尚应校验由弯矩产生的拉应力,卷筒弯矩图示与图5-2L 1l x2S maxS maxS max Lδ=15mmmax y σ<[]Y σ5)选电动机图5-2 卷筒弯矩图卷筒最大弯矩发生在钢丝绳位于卷筒中间时:wM=lSmax=⎪⎭⎫⎝⎛-21maxLLS=⎪⎭⎫⎝⎛-⨯28.3520055.2592=212848.35kgf.cm卷筒断面系数:W=0.1⎪⎪⎭⎫⎝⎛-DDDi44=0.1×40374044-=1714.63cm式中D——卷筒外径,D=400mm;iD——卷筒内径,iD=D-2δ=40-2×1.5=37cm于是lσ=WMw=14.1246.17143.212848=kgf/cm2合成应力:'lσ=lσ+[][]max yylσσσ⋅=124.14+18.8644.1529300⨯=293.65kgf/cm2式中许用拉应力[]lσ=2nbσ=51500=300kgf/cm2∴'lσ<[]lσ卷筒强度验算通过。

随车吊受力简算全文共四篇示例,供读者参考第一篇示例:随车吊是一种常见的用于吊装货物的设备,在现代工程建设中得到了广泛的应用。

在进行吊装作业时,受力是一个非常重要的问题,只有合理计算受力,才能确保吊车的安全使用。

下面我们将围绕随车吊受力简算这一主题展开讨论。

我们需要了解随车吊的受力原理。

当吊车吊装货物时,吊臂承受的主要受力有三种,即静载荷、动载荷和强度校核载荷。

静载荷是指吊臂在静止状态下受到的荷载,通常由所吊装货物的重量、自重以及附加设备的重量等因素决定。

动载荷是指吊臂在运动状态下受到的荷载,通常由风载、横向摆动等因素引起。

强度校核载荷是指吊臂在设计使用寿命内承受的最大荷载,通常由设计规范规定。

在进行随车吊受力简算时,我们首先需要确定吊臂的受力工况。

吊臂的受力工况包括静态受力工况和动态受力工况。

静态受力工况是指吊装货物处于一定高度、一定力矩下的情况,此时吊臂主要承受静载荷。

动态受力工况是指吊装货物在高度或力矩变化时的情况,此时吊臂主要承受动载荷。

在确定吊臂的受力工况后,我们需要进行受力计算。

受力计算主要包括弯矩、剪力和轴力的计算。

弯矩是指杆件在受力作用下产生的一种弯曲应力,其大小由荷载、支撑条件和杆件横截面形状等因素决定。

剪力是指杆件在受力作用下产生的一种剪切应力,其大小与荷载、支撑条件和杆件横截面形状等因素有关。

轴力是指杆件在受力作用下产生的一种拉伸或压缩应力,其大小由荷载、支撑条件和杆件横截面形状等因素决定。

通过受力计算,我们可以得到吊臂在吊装货物时的受力情况,并且可以评估吊臂的安全性能。

如果发现吊臂在承受荷载时超过了设计强度,则需要采取措施加强吊臂的结构或者调整吊装方案,以确保吊臂的安全使用。

随车吊受力简算是保障吊车安全使用的重要环节,只有合理计算受力并采取相应措施,才能确保吊车的稳定和安全。

希望通过本文的介绍,读者能够对随车吊受力简算有更深入的了解,从而确保吊车在吊装作业中的安全性能。

【以上内容共计656字】接下来,我们将进一步探讨如何进行随车吊受力简算。

SQ6S伸缩臂式随车起重机设计计算书第一章 概述 SQ6S型随车起重机是以解放CA1165P1K2L2载重汽车为底盘,起重机直接安装在驾驶室和货箱之间的车架上,车架部分改装,动力以取力机构的形式从汽车发动机得到动力,各工作机构的动力皆来源于液压泵,在设计过程中,强调整车的性价比。 第二章 整车稳定性的计算 一、 装后起重机作业的主要参数和起重性能表:表一 类别 项目 单位 数值

起 重 机 性 能 参 数

最大额定起重量 Kg 6000 最大最小工作幅度 m 9.24/2.25 吊臂长度 m 4.16~9.46 最大起升高度 m 12 最大起升力矩 全缩 T.m 13.5

全伸 T.m 10.2 支腿 跨距 全缩 m 2.15

全伸 m 5

钢丝绳 直径 mm 11 长度 m 63

工作幅度(m) 额定起升重量(Kg) 臂长4.16 臂长6.81 臂长9.46 2.25 6000 3900 3500 3 4500 3700 3200 4 3300 2600 2500 5 2300 2000 6 1900 1700 6.6 1700 1500 8 1250 9.2 1100 二、 底盘重心位置计算 1.根据底盘技术参数可知如下参数:表二 CA1165P1K2L2技术参数 类别 项目 单位 数值

桥 荷 分 配

空载 前桥 Kg 2870 中、后桥 Kg 4170

满载 前桥 Kg 3730 中、后桥 Kg 12310

轴矩 前桥至中桥 mm 3865 中桥至后桥 mm 1270 2.底盘本身重心距前桥的距离计算R

根据表二可知空载时汽车的桥荷情况,如图一可计算出R

根据力学公式可得:R=4170(3865+1270/2)/7040=2665mm 三、 吊机本身重心的计算 1. 吊机在全缩状态时的重心计算 1.1 各部件距回转中心的距离L(i)mm和各部件的重量G(i)Kg 1.1.1 吊勾总成 L(1)=3940 G(1)=54.1 1.1.2 伸缩臂总成 L(2)=1800 G(2)=723.4 1.1.3 起升机构 L(3)=-55 G(3)=95 1.1.4 转台与齿轮柱焊接 L(4)=-30 G(4)=207 1.1.5 油箱安装总成 L(5)=-215 G(5)=36 1.1.6 固定支腿与活动支腿装配 L(6)=-270 G(6)=506.8 1.1.7 回转基座装配 L(7)=0 G(7)=120 1.1.8 基座与固定腿焊接 L(8)= 0 G(8)=165 1.1.9 操纵系统 L(9)=250 G(9)=40 1.1.10 液压系统 L(10)=200 G(10)=200 1.1.11 变幅油缸 L(11)=280 G(11)=120 1.1.12 其它 L(12)= 0 G(12)=70

1.2 吊机自重:G(S)=121iiG(i)=2337 Kg 1.3 吊机重心距回转中心距离: L1 = 121ii G(i)L(i)/ G(S)=620 mm 2. 吊机在全伸状态时的重心计算 2.1 各部件距回转中心的距离L2(i)mm 经分析可知:只有吊勾和伸缩臂总成的重心发生变化 2.1.1 吊勾总成 L2(1)=9240 2.1.2 伸缩臂总成 L2(2)=4000 2.2 吊机重心距回转中心距离:

L1 = 121ii G(i)L(i)/ G(S)=1421 mm 3. 吊机在行驶状态下的桥荷分布: 根据上述计算全缩时吊机重心距回转中心距离为620mm。又根据设计图纸可知:回转中心距前桥的距离为1500mm。因此吊机重心距前桥距离为 620+1500=2120mm根据图二受力分析可知前、后桥增加的重量分别为R1、R2

R1 X 4500 =2337 X (4500-2120) = 1236 Kg R2 = 2337-1236 = 1101 Kg 由此可知:行驶状态下前桥的桥荷为2870+1236=4106 Kg 4.整车在起吊最危险时稳定性计算 如图三所示可知: 倾翻力矩: MQ = 7012 X 1100 = 7713200 Kg.mm 稳定力矩: MW = 2337 X (2228-1500)+7040 X 1672 = 13472216 Kg.mm 稳定系数S: S= MW /MQ =1.75 第三章 吊机结构件设计计算 一、 各臂的强度校核 如图四所示可知:各臂最危险截面分别在如图四所示的剖面上。

1.基本臂的强度校核 1.1 基本臂的最小截面模量WA=414388mm3其结果是由计算软件得出。其材料为HQ60屈服极限为500Mpa,许用应力为[]=500/1.5=333.33 Mpa 1.2 基本臂的所受的最大弯矩MA=G.L+G1.L1+G2.L2+G3.L3 其中G ---- 最大幅度时所吊的重量为1100Kg 其中G1 ---- 基本臂本身的重量 238Kg 其中G2 ---- 一节伸臂本身的重量 144Kg 其中G3 ---- 二节伸臂本身的重量 129Kg 其中L ---- 最大幅度时距截面的距离为8425mm 其中L1 ---- 基本臂重心到截面的距离为1050mm 其中L2 ---- 一节伸臂重心到截面的距离为4166mm 其中L3 ---- 二节伸臂重心到截面的距离为7035mm MA=G.L+G1.L1+G2.L2+G3.L3=11024819Kg.mm = MA/WA=26.6 Kg/mm2<[]

2.一节伸缩臂的强度校核 2.1 一节伸缩臂的最小截面模量WA=288027mm3其结果是由计算软件得出。其材料为HQ60屈服极限为500Mpa,许用应力为[]=500/1.5=333.33 Mpa 2.2 基本臂的所受的最大弯矩MA=G.L +G2.L2+G3.L3 其中G ---- 最大幅度时所吊的重量为1100Kg 其中G2 ---- 一节伸臂本身的重量 144Kg 其中G3 ---- 二节伸臂本身的重量 129Kg 其中L ---- 最大幅度时距截面的距离为5584mm 其中L2 ---- 一节伸臂重心到截面的距离为1330mm 其中L3 ---- 二节伸臂重心到截面的距离为4254mm MA=G.L+ +G2.L2+G3.L3=6882686Kg.mm = MA/WA=23.9 Kg/mm2<[]

3.二节伸缩臂的强度校核 3.1 一节伸缩臂的最小截面模量WA=228703mm3其结果是由计算软件得出。其材料为HQ60屈服极限为500Mpa,许用应力为[]=500/1.5=333.33 Mpa 3.2 基本臂的所受的最大弯矩MA=G.L +G3.L3 其中G ---- 最大幅度时所吊的重量为1100Kg 其中G3 ---- 二节伸臂本身的重量 129Kg 其中L ---- 最大幅度时距截面的距离为2779mm 其中L3 ---- 二节伸臂重心到截面的距离为1350mm MA=G.L+ +G2.L2+G3.L3=3231050Kg.mm = MA/WA=14.1 Kg/mm2<[]

二、伸缩臂总成的挠度校核 1.挠度的计算:由实际工况可知伸缩臂总成各臂都可认为悬臂梁结构。 因此也可简化如图四:其各个截面的惯性矩分别为 IA —惯性矩 I1 = 79729603mm4 IB —惯性矩 I2 = 51070540mm4 IC—惯性矩 I2 = 36819657mm4 由设计图样可知各臂的重量和距各截面的距离。 G -吊重的总重 1100kg G1-基本臂的重量 238kg G2-一节伸缩臂的重量 144kg G3-二节伸缩臂的重量 129kg 2.1计算基本臂的挠度和转角 f基 由基本臂的重量和其所产生的弯矩两部分组成。 2.1.1基本臂的所受的最大弯矩MA=G.L+G1.L1+G2.L2+G3.L3 其中G ---- 最大幅度时所吊的重量为1100Kg 其中G1 ---- 基本臂本身的重量 238Kg 其中G2 ---- 一节伸臂本身的重量 144Kg 其中G3 ---- 二节伸臂本身的重量 129Kg 其中L ---- 最大幅度时距截面的距离为8425mm 其中L1 ---- 基本臂重心到截面的距离为1050mm 其中L2 ---- 一节伸臂重心到截面的距离为4166mm 其中L3 ---- 二节伸臂重心到截面的距离为7035mm MA=G.L+G1.L1+G2.L2+G3.L3=11024819Kg.mm f1

基 =EJML22=26.55 mm

1

26.55÷2840=0.0093 r

f11

基=EJPL33=9.03 mm

11

9.03÷1240=0.0073 r

111-搭接长度所产生的角度。L=908 间隙2mm =2/908=-0.0022 r 2.2计算一节伸缩臂产生的挠度和转角 f一 由一节伸缩臂的重量和其所产生的弯矩两部分组成。

2.2.1 基本臂的所受的最大弯矩MA=G.L +G2.L2+G3.L3 其中G ---- 最大幅度时所吊的重量为1100Kg 其中G2 ---- 一节伸臂本身的重量 144Kg