3t起重机计算书

- 格式:doc

- 大小:278.00 KB

- 文档页数:14

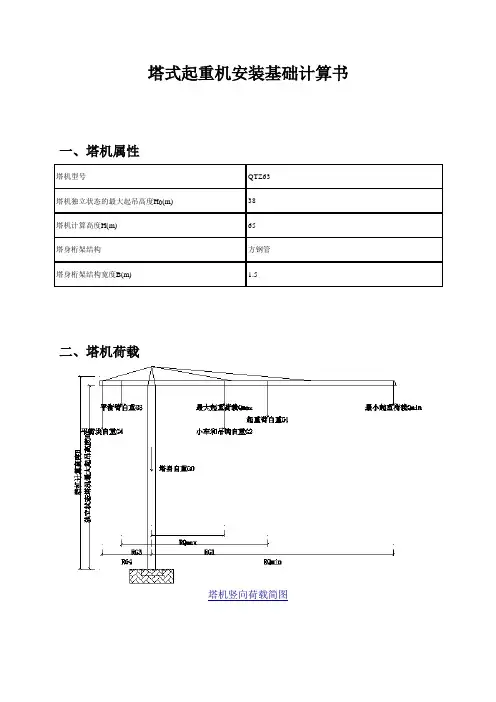

塔式起重机安装基础计算书一、塔机属性塔机型号QTZ63塔机独立状态的最大起吊高度H0(m) 38塔机计算高度H(m) 65塔身桁架结构方钢管塔身桁架结构宽度B(m) 1.5二、塔机荷载塔机竖向荷载简图1、塔机自身荷载标准值2、风荷载标准值ωk(kN/m2)3、塔机传递至基础荷载标准值4、塔机传递至基础荷载设计值水平荷载设计值F v'(kN) 1.4F vk'=1.4×28.14=39.4倾覆力矩设计值M'(kN·m) 1.2×(55×24-25×6.3-108×10.3)+1.4×0.5×28.14×40=848.04 三、基础验算矩形板式基础布置图基础布置基础长l(m) 4.5 基础宽b(m) 4.5 基础高度h(m) 1.4基础参数基础混凝土强度等级C30 基础混凝土自重γc(kN/m3) 25 基础上部覆土厚度h’(m)0 基础上部覆土的重度γ’(kN/m3) 19 基础混凝土保护层厚度δ(mm)40基础及其上土的自重荷载标准值:G k=blhγc=4.5×4.5×1.4×25=708.75kN基础及其上土的自重荷载设计值:G=1.2G k=1.2×708.75=850.5kN荷载效应标准组合时,平行基础边长方向受力:M k''=G1R G1+G2R Qmax-G3R G3-G4R G4+0.9×(M2+0.5F vk H/1.2)=55×24+6.1×15-25×6.3-108×10.3+0.9×(630+0.5×16.17×40/1.2)=951.15kN·mF vk''=F vk/1.2=28.14/1.2=23.45kN荷载效应基本组合时,平行基础边长方向受力:M''=1.2×(G1R G1+G2R Qmax-G3R G3-G4R G4)+1.4×0.9×(M2+0.5F vk H/1.2) =1.2×55×24+6.1×15-25×6.3-108×10.3)+1.4×0.9×(630+0.5×16.17×40/1.2) =1303.29kN·mF v''=F v/1.2=39.4/1.2=32.83kN基础长宽比:l/b=4.5/4.5=1≤1.1,基础计算形式为方形基础。

3t起重机设计计算书1.计算依据:1.1依据起重机设计规范GB3811-2008, 依据《电动葫芦门式起重机技术条件》JB/T5663-2008设计。

1.2主要技术参数主结构:桁架结构支腿结构:桁架结构额定起重量:3t实验负荷静载起重量:3.75t实验负荷动载荷起重量:3t吊钩起升速度:7m/min吊钩行走速度:20m/min吊钩有效起升高度:24m,4m(桥上)+20m(桥下)大车行走速度:0-60m/min大车设计轮压:8t以下供电方式:自带发电机(低噪音环保型)工作电源:380v/5Hz工作状态风压:≤6级(即:250N/m2)非工作状态风压:≤11级(即:800N/m2)龙门吊工作级别:A3起升机构工作级别:M3大车走行机构工作级别:M4跨度:9.65m悬臂:两侧有效悬臂各4米适应坡度:±2%走行方式:轮胎式2.计算说明:载荷组合计算2.1载荷计算2.1.1结构自重载荷龙门吊大车结构自重约12000kg.2.1.2起升载荷PQ=30kN起升冲击系数φ1因为0.9≤φ1≤1.1,取φ1=1.05轮胎式起重机运行冲击系数φ4φ4=1.32.1.5起升载荷动载系数φ2φ2=1+0.71*V=1+0.71*0.117=1.08式中:V----起升速度,V=7m/min=0.117m/s2.1.6运行加速度α按行程很长的低速与中速的起重设备,根据葫芦的运行速度V=20m/min=0.33m/s,加减速时间按 4.5s考虑。

α =0.07m/s2 大车运行速度V=60m/min=1m/s,加减速时间按4.5s考虑,a=0.22m/s2.2.1.7水平惯性力水平惯性力下式计算:F= m*α*1.5葫芦(小车)运行情况Fx = ( mx +PQ) *α*1.5 = (410+3000)*0.07*1.5=0.4 (kN) 式中: mx ----小车质量, mx =410kgP Q ----起重质量, PQ=3000kg2.1.7.2大车运行情况葫芦及重物惯性力Fy =( mx +PQ) *α*1.5 = (410+3000)*0.22*1.5=1.1(kN)主梁惯性力:Fzg=2496kg*0.22*1.5=0.8kN大车惯性力大车结构惯性力惯性力F= m*α*1.5 =12000*0.22*1.5 =4kN式中:m ----整机质量12000kg,大车主梁惯性力在计算时以上弦杆单元线载荷方式加入,惯性力F= m*α*1.5 =2496*0.22*1.5 =824(N)主梁每米上弦杆惯性力qz= F / 2L =824/ 2*17.6=24N/m主梁每米下弦杆惯性力qz= F / L =824/17.6=47N/m式中:m ----主梁质量2496kg, m =2496kgL-----主梁长度,L=17.6m支腿惯性力支腿惯性力在计算时以内侧单元线载荷方式加入,惯性力中考虑支撑梁质量。

75/20T 桥式起重机设计计算书1.主要技术参数. 主起升机构起重量75t (750kN)起升速度4.79m/min 起升高度16m工作级别M5. 副起升机构起重量20t (200kN)起升速度7.16m/min起升高度18m工作级别M5. 小车行走机构行走速度32.97m/min工作级别M5轮距 3.3m轨距 3.4m. 大车行走机构行走速度75.19m/min 工作级别M5轮距 5.1m轨距16.5m2.机构计算. 主起升机构主起升机构为单吊点闭式传动,卷筒按螺旋绳槽、双联卷筒、单层缠绕设计。

2.1.1. 钢丝绳A.钢丝绳最大拉力S max :错误!错误!= 78868 N式中,Q ――额定起升载荷,Q = 750000 N ;进入卷筒的钢丝绳分支数,对于双联卷筒,a = 2 ; 滑轮组倍率,q 二5 ;n h ------- 滑轮组效率,n h =。

B.钢丝绳最小直径d min :d min = C Sax = x - 78868 = 28.08 mm式中,C ――钢丝绳选择系数,C =;钢丝绳型号为:6X 19W+FQ8-170-I - 光-右交 GB1102-74 2.1.2.卷筒尺寸与转速A. 卷筒直径卷筒最小直径 D min >( e-1)d=17 x 28=476mm式中,e ——筒绳直径比,e = 20 ;取D 0=800m (卷筒名义直径),一 、 800实际直径倍数e s = ~28 = > 18,满足。

B. 卷筒长度绳槽节距p = 32mm,绳槽半径r=15+0.2mm 绳槽顶峰高h= 10.5mm 。

单边固定圈数:n gd = 3圈;单边安全圈数:n aq =圈;单边工作圈数: 按 6X 19W+FQ8-170-I (钢丝绳公称抗拉强度), 钢丝绳实际安全系数:-光-右交型钢丝绳,d = 28mm b = 1700MPa 钢丝破断拉力总和S 0= 492500N , c.钢丝绳选择n 二 S 0S max,通过。

吊车计算书吊装计算书3:回转半径R=b+Lcomαb—起重臂杆支点中心至起重机回转轴中心的距离.L ;α分别为所选择起重机的臂杆长度和起重机的仰角R=16.32米,主臂长选用54.8米根据求出的Q;H;R查吊机性能表,采用150吨履带吊,其性能能满足吊装上下柱的要求,在回转半径16米,主臂长54.8米时可吊装35吨二:履带式起重机稳定性计算1:起重机不接长稳定性计算履带式起重机采用不原起重臂杆稳定性的最不利情况为车身与履带成90度,要使履带中心点的稳定力矩Mr大于倾覆力矩Mou,并按下列条件核算.当考虑吊装荷载以及所有附加荷载时:K1=Mr/Mou=〔G1L1+G2L2+G0L O-(G1h1+G2h2+G0h0+G3h3)sinβ-G3L3+M F+Mg+Ml〕/(Q+q)(R-L2)≥1.15只考虑吊装荷载,不考虑附加荷载时:K2=Mr/Mou=(G1L1+G2L2+G0L0-G3L3)/(Q+q)(R-L2)≥1.4式中:G1–起重机机身可转动部分的重力,取451KNG2---起重机机身不转动部分的重力,取357KNG0—平衡重的重力, 取280KNG3---起重臂重力, 取85.1KNQ----吊装荷载(包括构件重力和索具重力)q----起重滑车组的重力L1—G1重心至履带中心点的距离L2—G2重心心至履带中心点的距离L3—G3重心到履带中心点的距离L0—G0重心到履带中心点的距离H1—G1重心到地面的距离 2.33米H2—G2重心到地面的距离 0.89米H3---G3重心到地面的距离 19.2米H0---G0重心到地面的距离 1.92米β地面仰斜角度,应限制在30以内R---起重半径M F---风载引起的倾覆力矩,M G---重物下降时突然刹车的惯性力矩引起的倾覆力矩M G=P G(R-L2)=(Q+q)(R-L2)V/gt其中P G是惯性力V—吊钩的下降速度(m/s),取为吊钩速度的1.5倍; 取0.375米/秒g---重力加速度t---从吊钩下降速度变到0所需的制动时间,取1秒.M L---起重机回转时的离心力所引起的倾覆力矩,为:M L=P L H=(Q+q)Rn2H/(900-n2h)其中:P L--离心力n---起重机回转速度(r/min)h---所吊构件处于最低位置时,其重心至起重杆的距离H起重机顶端至地面的距离.e0=6.48米e1=2.82米β=30以以上数据核算起重臂最大倾角770时的最大安全起重力.计算有关数据:L2=(M-N)/2=(6.738-1.118)/2=2.81米L1= e1+L2=2.82+2.81=5.63米L0= e0+ L2=6.48+2.81=9.29米R=2.02+54.8com77=14.34米L3=2.02+54.8com77/2-L2=5.37米将以上参数代入只考虑吊装荷载的式中.K2=Mr/Mou=(G1L1+G2L2+G0L0-G3L3)/(Q+q)(R-L2)=(451×5.63+357×2.81+280×9.29-85.1×5.37)/(320+10)(14.34-2.81)=1.49≥1.4吊车在最不利条件下能满足抗倾覆安全性能要求.三:钢丝绳的计算1、钢丝绳计算钢丝绳的安全荷载(允许拉力)S由下式计算S=S b/k其中S b:钢丝绳的破断拉力,S b=α.PgPg:钢丝绳的钢丝破断拉力总和(KN),可从钢丝绳规格和荷载性能表中查得,如无,可近似地按Pg=0.5d2(d-钢丝绳直径);α—考虑钢丝绳受力不均匀的钢丝绳破断拉力换算系数,K钢丝绳使用时安全系数起吊构件采用9×61,直径30.5mm,钢丝绳极限强度为2000N/mm2,作吊装用钢丝绳,由表查得9×61,直径30.5mm,钢丝绳的钢丝破断拉力总和为:827 KN,换算系数α=0.85,查表的安全系数K=6,则钢丝绳的允许拉力为:S=(0.85×827)/6=117.2KN故吊装时,采用4根9×61,直径为 30.5mm的钢丝绳帮扎构件117.2×4=468.8KN=46.88吨,能满足吊装要求.。

起重机吊装工艺计算书哎呀,说起起重机吊装,真是一门技术活,没点真本事可不行啊!想想看,咱们生活中可常见这玩意儿,工地上、码头边,哗啦啦的声音,吊起一块块重重的钢铁,简直像在玩“大力士”呢。

不过,这个“大力士”可不是随便谁都能当的,得有一套工艺计算书,才能确保万无一失。

别看它看起来简单,里面可是门道不少呢,真是讲究得很。

先说说这吊装工艺计算书,它就像是给吊装工程的“护身符”,得写得清清楚楚,明明白白。

不然,一不小心,咱们的“大力士”可能就变成了“捣乱鬼”了。

你想啊,吊装的时候,重物在空中晃悠,想想都让人心里咯噔一下。

这时候,工艺计算书就派上用场了,它得明确吊装物体的重量、吊装高度,甚至风速都得考虑到。

可别小瞧这些因素哦,风大了,吊装物体一抖,真可能就出大事儿!吊装设备的选择也很关键。

得挑对了起重机,像是大吨位的重物,就得用大块头的起重机,别让它们像小猫咪一样去扛大山,那可是笑话!吊装的路线也不能随便划,得避开高压线、建筑物,搞不好就成了“掉链子”的一幕。

工艺计算书上可得把这都写得一清二楚,真是好比做一道高难度的数学题,得细心计算每一步。

在实际操作中,咱们的工人小哥们得特别注意安全。

无论是穿戴好安全装备,还是在吊装前做好检查,都是不容马虎的。

这就像咱们平常开车,一定得系好安全带,才能稳稳当当地上路。

不然,一不小心就可能出事故,后果可不是开玩笑的。

很多时候,大家在工地上忙得不可开交,操心的都是吊装的每一个细节。

你要是随便一忽悠,那可就“开天辟地”的事情了。

咱们再说说这吊装的技巧,吊装前得做个“热身”,先进行一些模拟吊装的练习。

就像运动员比赛前热身,得先活动活动,才能发挥出最佳状态。

尤其是在风大或者天气不好的时候,吊装时得特别小心,得根据现场的具体情况进行调整。

可别小瞧这些“热身”,往往能避免很多潜在的危险,真是为安全多加一重保障。

说到这里,大家可能觉得,哎呀,这吊装工艺听起来真麻烦,干脆不弄了得了。

其实啊,没那么复杂,只要按照工艺计算书来,安全第一,仔细点,慢工出细活,真的能把这门技术活儿搞得像小菜一碟。

起重机设计计算书————————————————————————————————作者:————————————————————————————————日期:ﻩ桁架式双梁门式起重机设计计算书设计:审核:第一章型式及主要技术参数一、型式及构造特点ME型桁架式双梁门式起重机,主要适用于大型料场、铁路货站、港口码头等装卸、搬运;还可以配以多种吊具进行各种特殊作业。

正常使用的工作环境温度为-25℃~+40℃范围内。

安装使用地点的海拔高度不得超过2000m,超过1000m时,应对电动机容量进行校核。

整机主要由门架、小车、大车运行机构及电气控制设备四大部分组成:门架采用桁架结构,具有自重轻、用料省、刚度大、迎风面积小等特点。

本机小车有两个吊钩,分为主、副钩,小车副钩可在额定负荷范围内,协同主钩进行工作(但决不允许两钩同时提放两个重物),物体的重量不得超过主钩的额定起重量。

二、主要技术参数和结构简图主要技术参数工作级别:A5、操纵方式:地操、单边悬臂长:9.1m起重量:主钩75t 副钩20t跨度:27 m起升高度:11/13m主钩起升速度:3.7m/min副钩起升速度:6m/min(1)小车运行速度:27m/min大车运行速度:34.1m/min小车轮距:2800mm小车车轮:4-φ500小车轨距:3600mm 小车轨道:P43大车轮距:10600mm 大车车轮:8-φ700大车轨距:27000mm大车轨道:QU80 起重机总重:117067kg其中:小车运行机构:22080kg大车运行机构:12780kg电气设备(含电缆卷筒)等:4120kg门架金属结构部件重量:主梁:2x24751=49502kg支腿(Ⅰ):2x2835.3=5670.3kg支腿(Ⅱ):2x2245=4490kg联系梁:2x992.4=1984.8kg马鞍梁: 2962.6kg下横梁:2x4871=9742kg电缆滑车架: 1332kg梯子、平台、栏杆等:1720kg电缆拖车自重:1320㎏(2)三、结构简图(见图1)(3)第二章载荷计算一、风载荷工作风压:qⅡ=25 kg/m2非工作风压:qⅢ=80 kg/m2(一)、沿大车轨道方向风载荷计算1、单片主梁迎风面积F梁风F梁风=ΨF轮式中:F轮—起重机组成部分的轮廓面积在垂直于风向平面上的投影(m2)F轮=36.55×2.15=78.58m2Ψ—充满系数0.2~0.6,桁架式取Ψ=0.4F梁风=0.4×78.58=31.43m22、小车迎风面积F小车风F小车风=4.24×1.91=8.0984㎡3、货物迎风面积F货物风F货物风=36㎡4、沿大车轨道方向的工作风载荷为:P梁单=CknqⅡF梁风式中:C—体形系数.(桁架取C=1.4)= 1.4×1.46×25×31.43 (小车、货物取C=1.2)=1606㎏kn —高度修正系数.(本机取kn=1.46)P梁风双= CknqⅡ(1ϕF1+2ηϕF2)式中:F1=F2=F轮=78.58㎡=1.4×1.46×25×(0.4×78.58+0.66×0.4×78.58)=2666.3 kg1ϕ=2ϕ=0.4(4)η—折减系数. (nb =2.22=0.909)查表 η=0.66 点载荷梁双风γ=213.2666=127 节点kg P小车风=1.2×1.46×25×8.0984=354.7㎏P 货物风=1.2×1.46×25×36=1576.8㎏(二)、垂直大车轨道方向风载荷计算 迎风面积计算:F '梁风=2.168×1.6×2=6.94㎡ 注:迎风面积按主梁与支腿连接处,主梁为矩形截面计算。

1.1整机性能参数利用等级 U6载荷级别 Q3工作级别 A7船型:长×宽×型深×吃水:65×16×2.8×1.2 电制:380V 50HZ尾部半径<回转半径):7m整机自重:129.1.t总装机重量:209kW1.2机构性能参数起重量: 10t<带抓斗)起升高度:水面上:17m<吊钩) 12m<抓斗)水面下:6m工作幅度:最小幅度9m最大幅度30m工作速度:起升48m/min变幅42.6m/min旋转1.5r/min工作级别:起升:M7变幅:M6旋转:M6回转大轴承: 132.45.28001.3不水平位移及不平衡力矩通过上机选点计算,不水平位移及平平衡力矩如下:NR(m> △Y(m>△M(t.m>1 30.0000.000 15.9672 28.785 0.08310.6563 27.4470.134 5.8094 25.9960.1571.5485 24.4380.155-2.0176 22.7780.133-4.7877 21.0250.097-6.6848 19.1870.052-7.6539 17.270 -0.003 -7.66610 15.284-0.042-6.73211 13.238-0.079-4.87912 11.139-0.102-2.24513 9.000-0.1051.099不水平位移及不平衡力矩满足要求,同时其走势较好。

1.4整机重量重心分别,附表1整机风载荷, qI =100kN/m2qⅡ=150kN/m2 qⅢ=600N/m2 风垂直臂架吹<高度方向),附表二风顺臂架吹<旋转方向),附表三空载时最大幅度整机倾覆力矩M1=-63.66t.m空载时最小幅度整机倾覆力矩M2=-216.42t.m空载时,最大幅度旋转力矩阻力T=5.9t.m1.5动载系数及偏摆角起升动载系数Ψ2=1+0.53V=1+0.53×错误!=1.424货物偏摆角αⅡ=artg错误!=artg错误!=11.59°工作状态下对船体最大载荷M、N、T取αⅡ=12°αI=0.35αⅡ=4.2°3.6 齿条传动计算根据起重机设计规范的规定,对本变幅机构中的齿轮齿条传动进行弯曲疲劳强度校核与弯曲静强度校核。

吊装作业起重机选用计算书1. 引言本文档旨在对吊装作业中起重机的选用进行计算和说明。

根据实际情况,选择适合的起重机可以保证施工过程的安全性和效率。

2. 选择起重机的原则在选择起重机时,需要考虑以下几个原则:2.1 工作负荷根据吊装作业所需的最大负荷量,选取起重机的起重量应略大于最大负荷,以确保其能够安全且有效地完成工作。

同时,还需要考虑到负荷的动态变化,如起重机附加重物、风力等因素。

2.2 工作范围起重机的工作范围应能够满足吊装作业的要求。

考虑到工地的环境限制,如建筑物高度、横向距离等因素,选择合适的臂展和吊钩高度是必要的。

2.3 动力来源根据工作现场的情况,选择适合的动力源。

起重机可以采用电动或燃油动力,具体选择应根据工作环境、转场方便性和能源供应等因素进行综合考虑。

2.4 操作性能起重机的操作性能对提高工作效率至关重要。

考虑到操作人员的技术水平和控制要求,选择具有先进的操纵系统和吊钩控制功能的起重机是必要的。

3. 计算示例以下是一份计算示例,以便更好地理解起重机选用的计算过程:假设所需吊装的物体重量为10吨,起重机附加重物为2吨,设计工作范围为50米。

根据这个情况,我们可以选择一个起重量大于12吨的起重机,具有50米的臂展和足够的吊钩高度。

4. 结论吊装作业中起重机的选用是确保施工安全和工作效率的关键环节。

在选择起重机时,需要考虑工作负荷、工作范围、动力来源和操作性能等因素。

计算示例提供了一种理解选用计算过程的方法。

根据实际情况,具体起重机的选用还需进一步分析和计算。

本文档提供的原则和示例可供参考,但在实际操作中应根据具体要求进行综合考虑和决策。

如有任何疑问或需要进一步的帮助,请随时与我们联系。

液压汽车起重机智能选择计算书计算依据:

1、《建筑施工起重吊装安全技术规范》JGJ276-2012

2、《起重吊装计算及安全技术》主编卜一德

3、《钢结构设计标准》GB50017-2017

一、基本参数

起重机种类液压汽车起重机最小幅度R(m) 4.35 最小臂长L(m) 8.6 构件质量Q(t) 8.99 起重安全系数K 2 对幅度采用线性插入法进行计算是

对臂长采用线性插入法进行计算是起重机型号QY-25

二、计算示意图

参数示意图三、起重机核算

起重吊装荷载:QK=8.99×2=17.98t

核算结果:

起重机型号:QY-25

设计幅度(m):4.35

设计臂长(m):10.2

起重机额定起重能力(t):[QK]=21.25

QK=17.98≤[QK]=21.25

满足要求!。

屋面梁底悬挂3t单梁吊车轨道计算书

一、工程概况

本工程选用额定起重量为3t的单梁悬挂吊车,其轨道为直线轨道,计算跨度为6.0米。

二、设备选用及荷载计算

工艺选用LX型电动单梁悬挂起重机,根据设备生产厂家提供的设备参数查得,设备最大轮压2t,最小轮压0.35t,起重机基距1.5米。

三、标准值修正

由于规范更新,荷载分项系数增大,而图集05G359-3未更新,现采取荷载放大系数的方法考虑由于荷载分项系数变化的影响。

原规范永久荷载分项系数1.2;新规范永久荷载分项系数1.3

原规范可变荷载分项系数1.4;新规范可变荷载分项系数1.5

荷载放大系数取max{1.3/1.2;1.5/1.4}=1.083

设备选用时,集中荷载标准值为20×1.083=21.66 kN

四、直线轨道选择

查图集05G359-3第27页续表七,计算跨度为6.0米时,起重机基距W=1.5米时,工32a直线轨道允许集中荷载标准值(一组最大轮压标准值)为27.61 kN>

21.66 kN;所以工32a轨道满足直线轨道要求。

五、结论

1、工32a钢材在满足其他要求的前提下,可以作为本工程设备的轨道。

2、悬挂轨道连接件可以根据05G359-3图集选用。

一.臂架计算_______________________________________________________ 3 1.1俯仰变幅臂架________________________________________________________ 31.1.1 载荷____________________________________________________________________ 31.1.2 臂架计算________________________________________________________________ 3 1.2小车变幅臂架计算(单吊点三角截面)__________________________________ 91.2.1 载荷____________________________________________________________________ 91.2.2臂架计算 ________________________________________________________________ 9 1.3小车变幅臂架计算(双吊点三角截面)_________________________________ 221.3.1 载荷___________________________________________________________________ 221.3.2臂架计算 _______________________________________________________________ 22二塔式起重机塔身结构计算_________________________________________ 402.1塔身受力计算_______________________________________________________ 402.1.1塔身在臂根铰接截面受力计算:___________________________________________ 412.1.2 塔身内力计算工况_______________________________________________________ 41 2.2桁架塔身整体强度和稳定性计算_______________________________________ 432.2.1塔身截面几何性质 _______________________________________________________ 432.2.2塔身的长细比 ___________________________________________________________ 462.2.3塔身强度与整体稳定性 ___________________________________________________ 48 2.3桁架塔身主肢计算___________________________________________________ 48 2.4腹杆计算___________________________________________________________ 49 2.5塔身位移计算_______________________________________________________ 51 2.6塔身的扭转角_______________________________________________________ 51 2.7塔身的连接_________________________________________________________ 53三整机稳定性的计算_______________________________________________ 553.1 第一种工况(无风,验算前倾): _____________________________________ 56 3.2 第二种工况(无风,验算后倾) _______________________________________ 57 3.3 第三种工况(最大风力作用下,验算前倾) _____________________________ 57 3.4 第四种工况(最大风力作用下,验算后倾) _____________________________ 57 3.5 第五种工况(45度转角)____________________________________________ 58 3.6 第六种工况(非工作状态、暴风侵袭) _________________________________ 583.7 第七种工况(突然卸载,验算后倾) ___________________________________ 59四变幅机构计算___________________________________________________ 604.1正常工作时变幅机构的作用力_________________________________________ 60 4.2最大变幅力_________________________________________________________ 61 4.3 机构的参数计算 _____________________________________________________ 62五回转机构_______________________________________________________ 655.1 回转阻力矩计算 _____________________________________________________ 65六起升机构的计算_________________________________________________ 686.1钢丝绳与卷筒的选择_________________________________________________ 68 6.2选择电动机_________________________________________________________ 68 6.3 选择减速器 _________________________________________________________ 69 6.4选择制动器_________________________________________________________ 70 6.5 选择联轴器 _________________________________________________________ 70 6.6 起制动时间验算 _____________________________________________________ 71七行走机构的计算_________________________________________________ 727.1 运行阻力的计算 _____________________________________________________ 72 7.2 电动机的选择 _______________________________________________________ 73 7.3 减速器的选择 _______________________________________________________ 75 7.4 制动器的选择 _______________________________________________________ 75 7.5 联轴器的选择 _______________________________________________________ 76 7.6 运行打滑验算 _______________________________________________________ 76一.臂架计算1.1俯仰变幅臂架1.1.1 载荷起重臂架的主要载荷为起升载荷、臂架自重载荷、物品偏摆水平力、各种惯性力和风力。

-----------------------------------------------------------------------------| 简支焊接工字型钢吊车梁设计输出文件| | 输入数据文件:Temp | | 输出结果文件:Temp.out | | 设计依据:建筑结构荷载规范GB50009-2011 | | 钢结构设计规范GB50017-2003 | | 设计时间: 2014年12月26日| ----------------------------------------------------------------------------------------------------------------------------------------------------------| 吊车数据:(除注明外,重量单位为t;长度单位为m) | |---------------------------------------------------------------------------||序号起重量工作级别一侧轮数Pmax Pmin 小车重吊车宽度轨道高度| |---------------------------------------------------------------------------|| 1 3.0 A4,A5软钩 2 7.70 1.27 0.60 3.500 0.134 || 卡轨力系数α: 0.00 | | 轮距: 3.000 |----------------------------------------------------------------------------------------------------------------------------------------------------------| 输入数据说明:| | Lo: 吊车梁跨度| | Lo2: 相邻吊车梁跨度| | SDCH: 吊车台数| | DCH1: 第一台的序号| | DCH2: 第二台的序号(只有一台时=0) | | KIND: 吊车梁的类型,/1无制动结构/2制动桁架/3制动板/ | | IG1: 钢材钢号,/3.Q235/16.Q345/ || IZXJM:自选截面/1.程序自动选择截面/0.验算截面/ || | | H: 吊车梁总高| | DB: 腹板的厚度| | B: 上翼缘的宽度| | TT: 上翼缘的厚度| | B1: 下翼缘的宽度| | T1: 下翼缘的厚度| | D1: 连接吊车轨道的螺栓孔直径| | D2: 连接制动板的螺栓孔直径| | E1: 连接轨道的螺栓孔到吊车梁中心的距离| | E2: 连接制动板的螺栓孔到制动板边缘的距离| | | | A: 制动桁架的宽度| | C: 制动桁架的节间长度| | HA: 制动桁架另一个弦杆的面积|-----------------------------------------------------------------------------===== 输入数据=====Lo Lo2 SDCH DCH1 DCH2 KIND IG1 IZXJM7.200 7.200 2 1 1 2 16 0H DB B TT B1 T1 D1 D2 E1 E20.600 0.0060 0.250 0.014 0.250 0.014 0.030 0.030 0.080 0.040A C HA1.000 1.000 0.200E-02-----------------------------------------------------------------------------===== 计算结果=====-----------------------------------------------------------------------------| | | ===== 梁绝对最大竖向、水平弯矩(标准值)计算===== | | | | BWH: 最大弯矩对应梁上的轮子序号(从左到右) | | EWH: 最大弯矩对应梁上有几个轮| | CSS: 最大弯矩对应轮相对梁中点的距离,(轮在中点左为正) || MP: 吊车最大轮压(标准值)产生的最大竖向弯矩| | MT: 吊车横向水平荷载(标准值)产生的最大水平弯矩| | P(J): 吊车最大轮压(kN),按每台吊车一侧的轮数排列|| T(J): 吊车横向水平荷载(kN),按每台吊车一侧的轮数排列|| CC(J):吊车轮距,按每台吊车一侧的轮数排列|-----------------------------------------------------------------------------BWH EWH CSS MP MT3 3 0.417 281.088 3.943P(J) 75.514 75.514 75.514 75.514T(J) 1.059 1.059 1.059 1.059CC(J) 3.000 0.500 3.000-----------------------------------------------------------------------------| | | ===== 梁绝对最大竖向、水平弯矩(设计值)计算===== | | | | MPP: 绝对最大竖向弯矩| | MTT: 绝对最大水平弯矩(由横向水平制动力产生) || Madd: 考虑其他荷载作用时绝对最大竖向弯矩设计值增大| | MTadd: 考虑其他荷载作用时绝对最大水平弯矩设计值增大| -----------------------------------------------------------------------------MPP MTT Madd MTadd429.728 5.520 0.000 0.000-----------------------------------------------------------------------------| | | ===== 梁绝对最大剪力(设计值)计算===== | | | | Qmaxk: 绝对最大剪力(标准值) | | Qmax: 绝对最大剪力(设计值) | | MM: 计算最大剪力对应的轮子序号(从左往右)| | Qadd: 考虑其他荷载作用时绝对最大剪力设计值增大| -----------------------------------------------------------------------------QMAXk QMAX MM Qadd184.590 282.200 2 0.000-----------------------------------------------------------------------------| | | ===== 吊车梁、制动梁的净截面截面特性计算===== | | | | YCJ: 吊车梁重心位置(相对于下翼缘下表面m) | | JXJ: 吊车梁对于x 轴的惯性矩(m^4) | | WXJ: 吊车梁对于x 轴的抵抗矩(m^3) | | JYJ: 制动梁对于y 轴的惯性矩(m^4) | | WYJ: 制动梁对于y 轴的抵抗矩(m^3) | -----------------------------------------------------------------------------YCJ JXJ WXJ JYJ WYJ 0.259749E+00 0.571488E-03 0.167961E-02 0.110001E-02 0.184349E-02-----------------------------------------------------------------------------| | | ===== 吊车梁上翼缘宽厚比计算===== | | | | Bf/Tf: 吊车梁上翼缘自由外伸宽度与其厚度的比值|-----------------------------------------------------------------------------Bf/Tf = 8.714 <= [Bf/Tf] = 12.380-----------------------------------------------------------------------------| | | ===== 梁截面应力、局部挤压应力计算===== | | | | CM: 上翼缘最大应力|| DM: 下翼缘最大应力| | TU: 平板支座时的剪应力| | TU1: 突缘支座时的剪应力| | JBJYYL: 吊车最大轮压作用下的局部挤压应力| | CMZj: 吊车横向荷载作用下的制动梁(或桁架)边梁的应力| -----------------------------------------------------------------------------CM DM TU TU1 JBJYYL CMZJ 262.747 195.317 86.066 98.671 47.683 2.760CM = 262.747 <= [CM] = 300.000DM = 195.317 <= [DM] = 300.000TU = 86.066 <= [TU] = 175.000TU1 = 98.671 <= [TU1] = 175.000JBJYYL = 47.683 <= [CJ] = 300.000CMZJ = 2.760 <= [CMZJ] = 300.000-----------------------------------------------------------------------------| | | ===== 中级工作制吊车梁疲劳应力计算===== | | 注:1.吊车荷载按起重量最大的一台吊车确定,采用标准值| | 2.采用循环次数为2000000次的容许应力幅(N/mm^2) | | 3.欠载效应的等效系数取a=0.5 | | | | MPL: 用于疲劳计算的绝对最大竖向弯矩| | VPL: 用于疲劳计算的绝对最大竖向剪力| | SIGMA: 上翼缘与腹板连接处腹板的疲劳应力(连接类别=2) | | SIGMA:0 下翼缘与腹板连接处腹板的疲劳应力(正应力)(连接类别=4) | | TAO:0 下翼缘与腹板连接处角焊缝的疲劳应力(剪应力)(连接类别=8) || SIGMA:5 下翼缘往上50mm处腹板的疲劳应力(连接类别=4) |-----------------------------------------------------------------------------MPL VPL170.378 119.564SIGMA SIGMA:0 TAO:0 SIGMA:5070.161 70.161 21.017 57.895a*SIGMA = 35.081 <= [SIGMA] = 144a*SIGMA:0 = 35.081 <= [SIGMA:0] = 103a*Tao:0 = 10.509 <= [TAO:0] = 59a*SIGMA:5 = 28.948 <= [SIGMA:0] = 103-----------------------------------------------------------------------------| || ===== 梁竖向挠度计算===== | | 注:吊车荷载按起重量最大的一台吊车确定,采用标准值| | | | MPN: 最大一台吊车竖向荷载标准值作用下的最大弯矩| | MKadd: 考虑其他荷载作用时绝对最大竖向弯矩标准值增大| | L/f: 吊车梁跨度与竖向挠度之比| -----------------------------------------------------------------------------MPN MKadd L/F177.193 0.000 1121.427L/F = 1121.427 >= [L/F] = 1000.000-----------------------------------------------------------------------------| | | ===== 梁截面加劲肋计算===== | | 梁腹板高厚比h0/tw= 95.333 | | 计算只需配横向加劲肋| |A1: 横向加劲肋的最大容许间距| |BP,TP: 横向加劲肋的宽度,厚度| -----------------------------------------------------------------------------A1 BP TP1.140 0.090 0.006计算结果:0.622≤1,横加劲肋区格验算满足-----------------------------------------------------------------------------| | | ===== 突缘式支座端板和角焊缝计算===== | | | | SB: 支座端板的宽度| | ST: 支座端板的厚度| | HF1: 吊车梁下翼缘与腹板的角焊缝厚度| | HF2: 支座端板与吊车梁腹板的角焊缝厚度| -----------------------------------------------------------------------------SB ST HF1 HF20.170 0.008 0.006 0.006-----------------------------------------------------------------------------| | | ===== 平板式支座加劲肋和角焊缝计算===== | | | | PSB: 平板式支座加劲肋的宽度| | PST: 平板式支座加劲肋的厚度| | HF3: 支座加劲肋与吊车梁腹板的角焊缝厚度| -----------------------------------------------------------------------------PSB PST HF30.120 0.010 0.006-----------------------------------------------------------------------------| | | ===== 吊车梁总重量和刷油面积计算===== | | | | WW: 吊车梁总重量(包括加劲肋,端板等)(t) || BPF: 刷油面积(m^2) | -----------------------------------------------------------------------------WW BPF0.629 17.549-----------------------------------------------------------------------------| | | ===== 吊车轮压传至柱牛腿的反力计算===== | | (结果为标准值,单位kN,用于计算排架) | | | | RMAX: 吊车最大轮压传至柱牛腿的反力| | RMIN: 吊车最小轮压传至柱牛腿的反力| | TMAX: 吊车横向荷载传至两侧柱上的总水平力| | WT: 最大的一台吊车桥架重量| | Wt=吊车总重-额定起重量(硬钩吊车-0.7*额定起重量) | | MM1: 产生最大反力时压在支座上的轮子的序号| -----------------------------------------------------------------------------RMAX RMIN TMAX WT MM1228.639 37.711 6.414 146.517 2-----------------------------------------------------------------------------| | | ===== 制动桁架与柱的连接计算===== | | TQmaxK: 吊车横向荷载产生的最大水平剪力标准值| | TQmax: 吊车横向荷载产生的最大水平剪力设计值| | NHSBolt: 制动桁架与柱的连接需要高强度螺栓个数| | (摩擦型高强度螺栓d=20 10.9级钢丝刷除绣表面处理) | -----------------------------------------------------------------------------TQmaxK TQmax NHSBolt2.5893.806 1===== 设计满足========== 计算结束=====。

3t起重机设计计算书1.计算依据:1.1依据起重机设计规范GB3811-2008, 依据《电动葫芦门式起重机技术条件》JB/T5663-2008设计。

1.2主要技术参数主结构:桁架结构支腿结构:桁架结构额定起重量:3t实验负荷静载起重量:3.75t实验负荷动载荷起重量:3t吊钩起升速度:7m/min吊钩行走速度:20m/min吊钩有效起升高度:24m,4m(桥上)+20m(桥下)大车行走速度:0-60m/min大车设计轮压:8t以下供电方式:自带发电机(低噪音环保型)工作电源:380v/5Hz工作状态风压:≤6级(即:250N/m2)非工作状态风压:≤11级(即:800N/m2)龙门吊工作级别:A3起升机构工作级别:M3大车走行机构工作级别:M4跨度:9.65m悬臂:两侧有效悬臂各4米适应坡度:±2%走行方式:轮胎式2.计算说明:载荷组合计算2.1载荷计算2.1.1结构自重载荷龙门吊大车结构自重约12000kg.2.1.2起升载荷PQ=30kN起升冲击系数φ1因为0.9≤φ1≤1.1,取φ1=1.05轮胎式起重机运行冲击系数φ4φ4=1.32.1.5起升载荷动载系数φ2φ2=1+0.71*V=1+0.71*0.117=1.08式中:V----起升速度,V=7m/min=0.117m/s2.1.6运行加速度α按行程很长的低速与中速的起重设备,根据葫芦的运行速度V=20m/min=0.33m/s,加减速时间按 4.5s考虑。

α =0.07m/s2 大车运行速度V=60m/min=1m/s,加减速时间按4.5s考虑,a=0.22m/s2.2.1.7水平惯性力水平惯性力下式计算:F= m*α*1.5葫芦(小车)运行情况Fx = ( mx +PQ) *α*1.5 = (410+3000)*0.07*1.5=0.4 (kN) 式中: mx ----小车质量, mx =410kgP Q ----起重质量, PQ=3000kg2.1.7.2大车运行情况葫芦及重物惯性力Fy =( mx +PQ) *α*1.5 = (410+3000)*0.22*1.5=1.1(kN)主梁惯性力:Fzg=2496kg*0.22*1.5=0.8kN大车惯性力大车结构惯性力惯性力F= m*α*1.5 =12000*0.22*1.5 =4kN式中:m ----整机质量12000kg,大车主梁惯性力在计算时以上弦杆单元线载荷方式加入,惯性力F= m*α*1.5 =2496*0.22*1.5 =824(N)主梁每米上弦杆惯性力qz= F / 2L =824/ 2*17.6=24N/m主梁每米下弦杆惯性力qz= F / L =824/17.6=47N/m式中:m ----主梁质量2496kg, m =2496kgL-----主梁长度,L=17.6m支腿惯性力支腿惯性力在计算时以内侧单元线载荷方式加入,惯性力中考虑支撑梁质量。

支腿每米惯性力qt= m*α*1.5/(4L)= 1024*0.22*1.5/(4*4.7)=18(N/m)式中:m ----支腿质量, m=1024kgL-----支腿长度,L=4.7m2.1.8工作状态风载荷计算P Wi = C * kh* q * A式中: C----风力系数kh----风压高度变化系数(工作状态不考虑高度变化),kh =1q----计算风压,q = 250 N/m2A----迎风面积2.1.8.1葫芦及重物工作状态纵向(大车运行方向)风载葫芦及重物风力系数C=1.1 ~ 1.2,取C= 1.2,迎风面积按1 m2PWWH= 1.2 * 1 * 250 * 1 = 300(N)2.1.8.2工作平台工作状态纵向(大车运行方向)风载工作平台风力系数C=1.1 ~ 1.2,取C= 1.2,迎风面积按6 m2,工作平台工作状态纵向风载在计算时以2个节点载荷方式加入。

PWWH= 1.2 * 1 * 250 * 6 /2= 900 (N)2.1.8.3主梁和栏杆工作状态风载大车为桁架结构,风力系数C=1.6,大车工作状态风载在计算时以主梁弦杆单元线载荷方式加入,每米主梁外轮廓面积Al AL=1m22.1.8.4工作状态风载●主梁:A 1=φ1*φ* AL=1.25* 0.4 *1 = 0.5 m2A1----主梁迎风面积φ1----三角形结构系数,φ1=1.25φ----结构的充实率φ=0.3~0.6,取φ=0.4每米上弦杆工作状态风载:qW1= 0.5 * 1 * 250 *0.5/ 2 =31.25 N/m每米下弦杆工作状态风载:qW1= 0.5 * 1 * 250 *0.5/ 2 / 2 =15.6 N/m●结论:每米上弦杆工作状态风载:31.25 N/m每米下弦杆工作状态风载:15.6 N/m2.1.8.5支腿工作状态风载因为支腿为型钢制成平面桁架,所以风力系数C=1.6。

A1----每米支腿迎风面积。

0.12m2φ----结构的充实率φ=0.4qW1=1 .6* 250 *0.12*0.4=19.2N/m式中: q----计算风压,q = 250 N/m22.2载荷组合根据载荷与载荷组合表,通过对各种载荷与载荷组合的分析,作如下考虑:2.2.1、因为突然卸载对主梁结构有利,所以不考虑Id 和IIc的载荷组合情况。

2.2.2、本龙门吊工作级别为A3 ,根据《起重机设计规范》(GB 3811-83 )第3.7条的规定,可不进行结构的疲劳强度验算。

2.2.3、计算水平载荷(惯性力)时,不考虑风对起(制)动时间的影响。

2.3载荷组合IIb工况的计算载荷组合IIb工况是指大车运行制动、小车满载运行在跨中,风向顺着大车轨道。

2.3.1结构自重载荷结构自重载荷考虑运行冲击载荷φ4PG,其中φ4= 1.3。

考虑运行冲击载荷后的自重附加系数为φ4k=1.068*1.3=1.392.3.2 主梁纵向风载及惯性力由主梁纵向风载及惯性力计算可知每米上弦杆工作状态风载:31.25 N/m每米下弦杆工作状态风载:15.6 N/m主梁每米上弦杆惯性力qz= F / 2L =24N/m主梁每米下弦杆惯性力qz= F / L =47N/m所以主梁Y方向线载荷为:每米上弦杆工作状态风载及惯性力:31.25+24=55.25 N/m每米下弦杆工作状态风载及惯性力:15.6+47 =62.6N/m2.3.3支腿纵向风载及惯性力由支腿纵向风载及惯性力计算可知:支腿每米工作状态风载: 19.2N/m支腿每米惯性力:18 N/m所以支腿Y方向线载荷为:支腿外侧每米工作状态风载及惯性力:19.2+18=37.2N/m 2.3.4葫芦车轮对轨道的作用力小车车轮对轨道的轮压FzFz = φ4P = φ4( mx +PQ)*g= 1.3*(410+3000)* 10 = 44.3KN小车车轮对轨道的水平作用力Fy大车运行制动引起Fy1 = 1100(N)小车及重物纵向风载Fy2 =300(N)Fy = (Fy1 + Fy2) =1400(N)小车运行制动引起的小车车轮对轨道的水平作用力FxFx =400(N)2.4计算全系数确定组合Ⅱ2对应的安全系数为1.333.主梁计算主梁为桁架结构选取截面如图所示:3.1主梁结构形式为倒三角形。

上弦用料为L75×8等边角钢,下弦为I28a;腹杆为等边角钢L63×6。

3.1.2计算原则,偏于安全计算,主梁的自身分布载落按作用于主梁中部的集中荷载考虑。

3.1.3主梁自重Pd=2.5t,葫芦0.4t,最大起重量3t,P1=0.4+3=3.4t,计算按组合IIb计算.则P1=3.4×1.33=4.5t主梁按简支梁计算横型为R1=R2=(2.5+4.5)/2=3.5t3.1.4主梁内力计算因为受力对受,主梁载取一半作图。

按截面法∑y=0R 1+N 腹sin θ=0t2.566.42sin .5t 3sin R N 1===腹θ因腹杆在同一截面为双,则 单根腹杆受力为5.2/2=2.6t 以6点为基点,∑M6=0 则N 上h-R1L=0h=698mm L=3629mm R1=3.5t2.1869836295.3N t t ==上⨯上弦杆为双, 单肢受压力为18.2/2=9.1t 以f 点为基点求N 下 N 下h-R 1L=O L=3629mmt2.8169836295.3N ==下⨯3.1.5当葫芦行止1-3点之间时,受力计算 主梁计算简图为R 1=R 1‘=2.9t ∑y=0N 腹 sin42.66+R 1+ R 1‘=08.6t66.42sin 8.5N ==腹腹杆在同一位置为双则单肢受力为4.3t 以3为基点 ∑M 3=0 N 上h-R 1L 13=0R 1=R 1‘=2.9t L 13=1.4m h=0.698mt21698.04.18.5N ==上⨯单肢受力为6t以c 点为基点∑M c =0 N 下h-R 1L 1c =Ot21698.04.18.5N 131=⨯==下h L R经过上面分析计算,主梁下弦受拉最大力在中部为18.2t 肢杆受拉压力最大处在两端第三斜腹杆,单肢为4.3t上弦杆承最大压力在主梁中部单肢为9.1t 2.1.6上弦为受压杆件稳定性计算为A I =γI=59.96cm 4A=11.5cm 2r=2.28cm2.3328.27.75===γμλlλλ≥=602 所以 s c σσ= A N ϕσ=查表得:95.0=ϕA N ϕσ=kg N 3101.9⨯=25.11cm A =[]233/176733.1109.05.1195.0101.9cm kg s ==≤⨯=⨯⨯=σσσ 上弦满足稳性要求3.1.7下弦受拉,其最大拉力为18.2tA=55.423/1767][3294.55102.18A cm kg N =≤=⨯==σσ拉下弦满足稳定性要求。

3.1.8整体刚度分析计算,(采用)近似法 主梁断面形式图所示I 折=0.9×109mm 4葫芦位于梁中间时:主梁自重与起升重量按集中载荷:FMAX=PL 3/48E I 折mm 1.710109.010*******.9107fm ax 129934=⨯⨯⨯⨯⨯⨯⨯=- 刚度:7.1<9.65. 刚度满足设计要求葫芦位于主梁悬臂端时:L 为跨度,m 为悬臂长度集中载荷:fd=Pm 2L(1+λ)/3EImmfd 310109.0102063)65.9/41(65.941045129923=⨯⨯⨯⨯⨯+⨯⨯⨯=-自重载荷:Fd=PmL 3(-1+6λ2+3λ2)/24EImm7.010109.01020624)4.034.061(65.941033.1fm ax 12992233=⨯⨯⨯⨯⨯⨯+⨯+-⨯⨯⨯=-二者叠加刚度:3.1+0.7=3.8<4000/350=11.4mm 综上,主梁刚度满足要求。