键槽对称度的检测方法

- 格式:pdf

- 大小:428.51 KB

- 文档页数:1

轴键槽对称度测量方法的研究作者:李恒娟王俊青王海军来源:《科技创新导报》 2014年第23期李恒娟1 王俊青1 王海军2(1.北京现代职业技术学院北京 101300;2.浙江大学现代制造工程研究所浙江杭州310058)摘要:通过案例了解轴键槽对称度的测量方案,掌握轴键槽对称度的测量方法。

关键词:三坐标轴键槽对称度中图分类号:GT11文献标识码:A 文章编号:1674-098X(2014)08(b)-0030-011 轴键槽对称度测量原理和方法轴键槽对称度是影响传动轴扭矩传递精度及键和键槽工作寿命的重要参数。

在轴键槽加工中,目前常用的轴键槽对称度测量方法有的测量精度较低;有的操作复杂,不便于加工现场使用。

如V形块-百分表测量法需要反复调转工件、找正,然后将测量值代入公式进行计算,又如用轴键槽对称度量规检测,由于量规的规格多,不利于管理和保管。

使用三坐标测量对称度是需要测量出键槽的2个对称平面同时构造出键槽的基准平面,通过软件计算出2个平面与基准面的对称度,测量方法有两种:方法一:在工件上建立坐标系,坐标系的原点建立在轴的基准圆上,坐标系的X或Y轴与被测轴的轴线拉平。

测量出键槽的2个被测平面用坐标系的基准平面做为基准平面,通过软件计算出键槽的对称度。

方法二:用同样的方法在被测轴上建立工件坐标系,测量出键槽的2个被测平面,同时构造出2个平面的中心面,测量出中心面和基准平面距离的2倍即为该键槽的对称度。

2 轴键槽对称度测量步骤、方法与注意事项以图1的轴为实例,将轴固定在V型块上再整体固定在工作台面,可以选用20×3mm的测针,准备完毕后可以使用三种方法测量该键槽的对称度。

方法一:测量出键槽孔的端面PLN1确定一平面、基准圆CIR1确定坐标原点、基准圆柱CYL1作为基准轴。

如图2红色显示的为测量元素。

从测量数据窗中的PLN1拖入坐标数据区的MCS上,生成一个确定Z轴的坐标系,再用同样的方法拖入CIR1确定坐标系原点。

孔键槽对称度误差检测方法的选用及设计摘要:在机械加工过程中,时常有键槽和孔或轴配合的旋转体零件。

从零件装配互换性角度来看,一般情况下,内孔或轴与键槽之间会有对称度误差设计要求。

如果加工尺寸不能满足设计要求时,将会影响到装配时卡滞,装不起去等问题。

因此,在加工零件的过程中,应根据生产需求及规模采取有效快速的检测方法。

关键词:键槽、对称度、检测、内孔文献标识码:B(综述为A)文章编号:Selection and Design of Symmetry Error Detection Method for Hole KeywaysLiu GuangliNanjing Gaoxin Water Service Co., Ltd.Abstract:In the machining process, there will always be somerotating body parts which should match with shafts or inner holes and keyways. In terms of assembly interchangeability of these parts, in general, shafts or inner holes and keyways should have corresponding symmetry error design requirements. If the processing size cannot meet the design requirements, the assembly will be affected due to blocking, mismatch and other problems etc. Therefore, in the process of processing parts, effective and rapid detection methods should be adopted according to the production needs and scale.Key Words: Keyways, Symmetry, Detection, Inner HolesDocument Code: B (A for Summary) Document No.1.引言对称度误差是形位误差项目之一,对有对称度要求的轴或内孔和键槽的配合面进行测量,是判定零件合格的一项重要指标,对提高产品的精度有帮助。

机械工业标准化与质量2014.3总第490期在机械装配传动中键与键槽配合的结构使用较为广泛,键槽的加工质量直接影响着装配质量,特别是对称度的超差,常常引起不能装配的故障。

轴、孔键槽加工精度十分重要,尤其是轴键槽对称度、键槽宽度的精度测量,会直接影响键联接装配后的技术性能。

目前,轴键槽对称度测量方法主要用V 形铁、平板、百分表以及表座测量,这种方法称为“打表法”。

该方法操作不便,测量繁琐,可靠性差。

生产车间加工现场对键槽的测量一般用键槽塞规或游标卡尺两种方法。

这两种测量方法都不能满足精度较高键槽精密测量的要求;对于精度较高的键槽加工,现场检测手段无法满足要求。

而且有部分人员对键槽对称度的概念理解存在误区。

本文将对键槽对称度的概念进行阐述,并介绍一种方便的键槽对称度测量方法。

键槽对称度公差的定义:键槽的中心面必须位于距离为公差值的两平行平面之间,该两平面对称配置在通过基准轴线的辅助平面两侧。

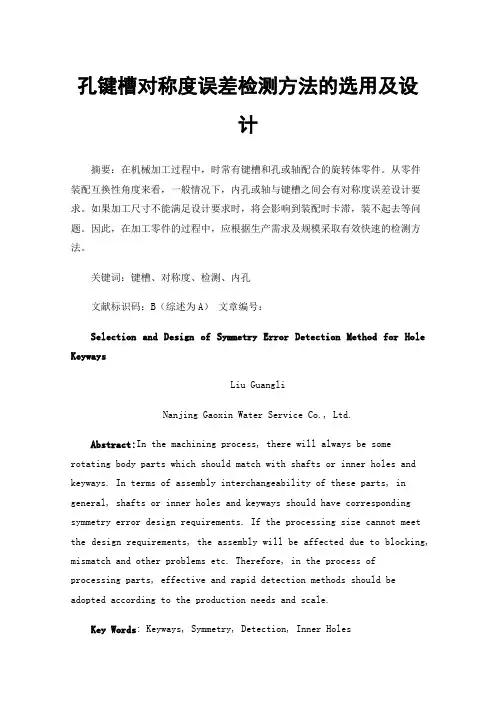

所以键槽对称度误差不仅仅是如图1所示的f 截、f 长,它有一个确定的公差带。

如何确定误差带的宽度,下面以轴键槽为例,说明对称度误差的计算方法。

如果键槽铣刀旋转中心与工件水平基准轴线正交,且走刀方向与基准轴线垂直方向重合,则加工出的键槽对称度为零。

但是,由于零件校正误差、机床误差以及铣刀切削的阻力等,使加工出的键槽产生了偏离。

这种偏离应为键槽纵横向的歪斜,而不应只理解为对基面的平移。

(1)长度方向对称度误差f 长键槽铣刀旋转中心偏离工件基准轴线,走刀方向也不与轴线平行,如图2所示,检测时是在键槽的全长上测得各个横截面上的对称度误差,取其最大值作为键槽的对称度误差。

借助标准圆柱测量键槽对称度的方法广州威而信精密仪器有限公司□刘兴富摘要针对键槽对称度测量的要求,笔者提出一种简便、实用的轴键槽对称度测量方法,即借用标准圆柱辅助测量,间接获得键槽对称度的方法。

关键词轴键槽对称度标准圆柱辅助测量方法f 截f 长图1A0.03A28J Z校正被测线Δ′图2研讨园地Field of Discussion39只要分别测出横截面的最大测量截面内的距离差之半值和Δ1、Δ2,就可计算出该零件的对称度误差。

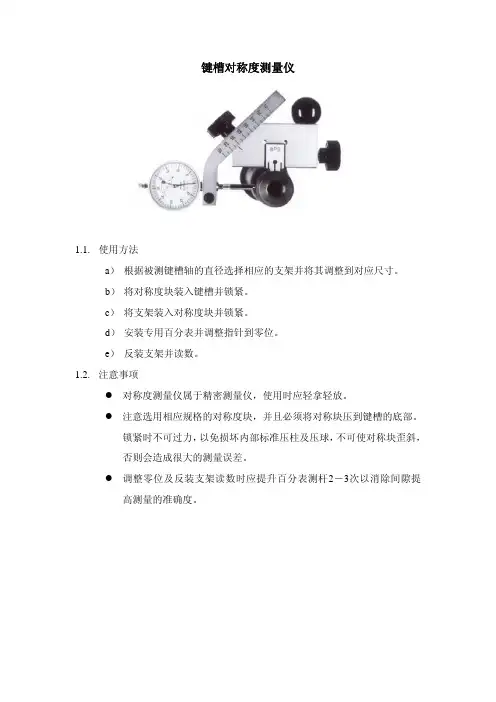

键槽对称度测量仪

1.1.使用方法

a)根据被测键槽轴的直径选择相应的支架并将其调整到对应尺寸。

b)将对称度块装入键槽并锁紧。

c)将支架装入对称度块并锁紧。

d)安装专用百分表并调整指针到零位。

e)反装支架并读数。

1.2.注意事项

z对称度测量仪属于精密测量仪,使用时应轻拿轻放。

z注意选用相应规格的对称度块,并且必须将对称块压到键槽的底部。

锁紧时不可过力,以免损坏内部标准压柱及压球,不可使对称块歪斜,

否则会造成很大的测量误差。

z调整零位及反装支架读数时应提升百分表测杆2-3次以消除间隙提高测量的准确度。

轮毂槽对称度误差的测量轴类工件的键槽截面对称度误差为(1)由于轴槽中心面可能与轴线倾斜,故还应沿键槽长度方向测量,取长向两点的最大读数差为对称度误差,其公式为f长=f高-f低(2)取在截面和长向上测得的误差值较大者作为键槽的对称度误差。

对于孔类工件,轮毂槽对称度误差如何测量呢?本文就此作一探讨。

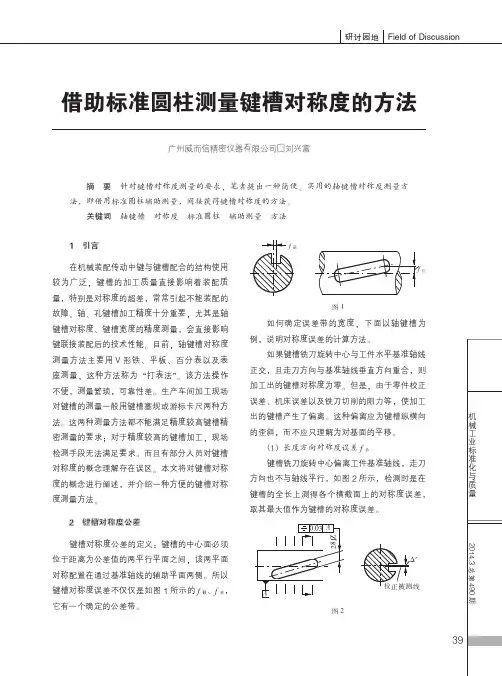

1.测量公式在图1中,QB为键槽中心平面,OE为包容区中心平面,AO为基准孔中心线与键槽中心平面的距离,Ⅰ-Ⅰ和Ⅱ-Ⅱ分别为Q和过B与OE平行且对称分布于其两边的包容面。

若键槽深度为h,孔的半径为r(直径为d),键槽中心平面相对基准孔中心线的偏移量AO=a/2,键槽中心平面QB与包容区中心平面OE(基准中心平面)的夹角为α。

图1将图1局部放大,由图2知,ΔOAE∽ΔBFE,即OA/AE=BF/FE。

由图知OA=α/2,QΕ=ΕΒ=h/2,BF=f/2,则有AE=r+h/2从而有(3)因α角很小,故cosα≈1,则有(4)式(4)即为轮毂槽截面对称度误差的测量公式。

图22.测量实例一轮毂槽工件孔径为?34mm,槽深h为10mm,槽宽为7.6mm,测量其键槽对称度误差。

(1)截面测量①将7.6mm的量块嵌入轮毂槽内,由量块模拟键槽中心平面,用?34mm的芯轴插入工件内与孔紧密配合,将芯轴装夹在V形块上,这样可以由V形块模拟基准轴线(即孔中心线),然后放置在平板上,以平板作为测量基准,通过指示表调整量块上平面与平板平行。

②使用TESA MICRO-HITE2型高度规,首先上下打点测量内孔中心线的位置,使其置零。

③再上下打点测量量块中心平面的位置,若此时的高度规读数为0.13mm,即键槽中心平面相对基准孔中心线的偏移量a/2=0.13mm,a=0.26mm (如果没有高度规,也可采用将轴旋转180°的方法测出尺寸a)。

将D=34mm,h=10mm代入公式(4),有该值即为测量截面的对称度误差。

(2)长向测量沿键槽长度方向测得两点的最大读数差为0.015mm,该值即为长向对称度误差。

检测工件对称度的检具及检测方法工件对称度是衡量一个工件在几何形状上多么接近对称的一项重要指标。

对称度的好坏直接关系到工件的性能和质量,因此准确地检测工件的对称度是非常关键的。

为了实现对工件对称度的准确检测,我们需要使用一种专门设计的检具,并采用相应的检测方法。

本文将介绍一种常用的检具及相应的检测方法。

一、检具的设计与制造要检测工件的对称度,我们需要设计和制造一种专门的检具,以确保检测结果的准确性和可靠性。

通常,这种检具由以下几个部分组成:基座、定位装置和测量装置。

1. 基座:检具的基座是一个平整且稳定的平台,用于支持工件和其他检具零部件的安装。

基座的材料通常选用高硬度和高稳定性的材料,如工程塑料或金属。

为了保证工件的稳定性,基座的表面应具有一定的光洁度,并且应设计有定位凹槽或固定孔,以保持工件的正确位置和姿态。

2. 定位装置:定位装置是将工件固定在检具上的零部件,其作用是确保工件在测试过程中的位置和姿态的稳定性。

常见的定位装置有夹紧装置、定位销和导向板等。

这些装置可以通过各种方式进行固定,如螺纹、夹紧等,以确保工件在检测期间保持稳定和不动。

3. 测量装置:测量装置用于测量和记录工件的几何参数。

常见的测量装置包括示波器、测量卡尺、激光投影仪等。

根据具体的检测要求,我们可以选择适当的测量装置进行测量。

在选用测量装置时,要保证其精度和灵敏度与检测要求相匹配。

二、检测方法在使用检具进行工件对称度检测之前,我们需要确定合适的检测方法。

下面介绍一种常用且简便的检测方法,即基于对称轴的对称度检测方法。

1. 确定对称轴:在进行对称度检测之前,我们需要首先确定工件的对称轴。

对称轴是工件在几何上存在对称性的轴线。

可以通过工件的几何形状和结构特征来确定对称轴的位置和方向。

一旦确定了对称轴,我们就可以将工件相对于检具进行正确的定位。

2. 定位并测量:将待测工件固定在检具上,并根据确定的对称轴进行精确定位。

确保工件的位置和姿态稳定后,使用测量装置进行测量。

加工中心保证轴键槽对称度的方法

通常在轴上铣键槽加工中,键槽的对称度过程检查和最终检查是加工者的一个大难题:经常是尺寸公差保证,而形位公差由于加工不当造成废品。

为此,通过实践,我不断摸索出了一种工艺方法,较好地解决了轴类键槽对称度加工、检查问题。

工艺安排:①使用1个V 形铁,安装在工作台上。

②使用杠杆表把V形铁直线找正,把轴安装在V形铁上,再使用寻边器找正轴中心。

③先粗加工键槽,为首次过程检查提供有利条件。

④测量出槽宽,用寻边器找出粗加工键槽的中心,看是否跟首次找出的轴中心是否一致,若不一致,再进行二次加工修正,重复上述功能,直到槽宽和对称度达到图纸标准。

通过上述工艺方法,键槽对称度达到100%合格。

一、轴上键槽的检测和铣削质量分析

1.轴上键槽的检测方法

⑴键槽宽度的检测常用塞规或塞块检测,如图3—35所示。

⑵轴槽的长度和深度的检测轴上键槽的长度和深度一般都用游标卡尺来检测。

封闭槽的槽深,可用图3—36所示的方法检测。

用游标卡尺测量时,可在轴槽内房一块比槽深略高的长方体(量块),量得尺寸减去长方体高度尺寸,即为槽底到圆柱面的尺寸。

宽度大于千分尺测量杆直径的轴槽,可用千分尺直接测量。

⑶轴槽中心平面对轴线对称度的检测将工件置于V形架内,选择一块与轴槽宽度尺寸相同的塞块塞入轴槽内,并使塞块的平面大致出于水平位置,用百分表检测塞块的A面与平板(或工作台台面)平面平行并读数,然后将工件转动180°,用百分表检测塞块B面与平板平面平行并读数,两次读数的差值,就是轴上键槽的对称度误差和(图3—37)。

2.轴上键槽铣削的质量分析

⑴轴槽宽度尺寸不合格的影响因素

1)没有经过试铣检查铣刀尺寸,就直接洗削工件,铣刀宽度尺寸或直径尺寸不合适。

2)铣刀有摆差,吃刀深度过大,进给量过大,产生“让刀”现象,将槽铣宽。

⑵轴槽两侧与工件轴线不对称的影响因素

1)铣刀对中不准、

2)铣削中,铣刀让刀量太大。

3)成批生产时,工件外圆尺寸公差太大。

4)轴槽两侧扩铣余量不一致。

⑶轴槽两侧与工件轴线不平行的影响因素(图3—38)

1)工件外圆直径不一致,有大小头。

2)用平口钳或V形架装夹工件时,平口钳或V形架没有校正好。

⑷轴槽槽底与工件轴线不平行的影响因素(图3—39)

1)工件的上素线未找准水平

2)选用的垫铁不行,或选用的两V形架不等高。

找正零件坐标系:

1、以圆柱轴线找正第1轴,轴心置原点;

2、对于旋转第2轴,我觉得可有三种选择方式:

a/当键槽可以通过插配一个定位块来增大采样平

面时,可通过测量定位块平面旋转坐标系第2轴;

b、当键槽很浅,或没有合适的定位块,若键槽

的底平面加工的又比较好时,考虑到键槽铣刀的

特殊几何精度,也可通过测键槽的底平面旋转

坐标系第2轴;

c、同样是当键槽很浅,或没有合适的定位块时,

选择第1轴心与键槽中截面的两侧面测点的中点

连线来旋转坐标系第2轴。

5.6、键槽对称度的检测

对于键槽对称度的测量,如下图所示,一直被广为关注。

问题1:坐标系的建立比较困难,因为一般情况下,键槽的被测表面都比较小;

问题2:引用形位公差的标准不统一,加之测量和评定方法繁多,争议分歧较大。

◎本讲义的引用国家标准已由GB/1958-80更新为 GB/T 1958-2004。