结晶器振动参数计算

- 格式:xls

- 大小:54.00 KB

- 文档页数:5

振动部分计算⼆、振动部分计算1、振动⽅式选取振动流化床的振动形式采⽤双轴式惯性振动类型,采⽤惯性激振器。

(构造简单,隔振良好,应⽤⼴泛)2、具体计算过程2.1振动已知参数⽣产量——Q=300kg/h,筛体振幅——λ=2mm,物料松散度——γ=0.7t/m3,筛体尺⼨——B×L=0.25m×1.2m,物料厚度——H=0.08m2.2筛体倾⾓α和振动⽅向⾓δ的确定选取振动⽅向⾓:δ=90°。

根据具体的实际⼯况进⾏选择,选取分布板倾⾓:α=1°。

2.3选取抛掷指数D并计算出振动强度⼀般⽽⾔,对于物料的抛掷运动,D=(1,3.3),所以选取抛掷指数:D=2.35振动强度:K=D cosαsinδ(1?C(v?λωsinδ)2mg)=2.35×cosαsinδ(1?10.6×10?6×2294.176×10?6×9.8)=2.242.4计算振动⾓频率ω、振动频率及振动次数n:振动圆频率:ω=√Kgλ=√2.24×9.80.002=104.8rad/s振动次数:n=30ωπ=30×104.83.14=1001.3r/min振动频率:f=ω2π=16.7Hz2.5槽体内部物料质量m m计算物料质量m m=L×B×H×γ=1.2×0.25×0.08×700=16.8kg其中:槽体的长度—L=1.2m;箱体宽度—B=0.25m;床层⾼度—H=0.08m;物料的松散密度—γ=0.7t/m3;2.6物料等效参振质量系数K m和等效阻尼系数C m的计算:查《机械设计⼿册》第五卷可得K m=0.46C m=0.168m mω=0.168×16.81000×104.8=0.30kN?s/m2.7总体的参振质量m的计算:估算振动体的质量m s=100kg总体参振质量:m=m s+K m m m(2-14)=100+ 0.46×16.8=107.7kg其中:振动体的质量—m s =100kg等效参振质量系数—K m =0.46筛体中物料的质量—m m =16.8kg2.8隔振弹簧总刚度∑K 的计算Z=4(《机械设计⼿册》—机械振动·机架设计—P18-138:远超共振双轴惯性激振器取Z=3~5)∑K =1Z 2m s ω2=116×1001000×104.82=68.644kN/m由于振动⽅向⾓为90度,有振动⽅向(垂直板⾯)上K s =∑K =68.644kN/m2.9计算激振⼒幅值和相位差⾓α0及偏⼼矩⼤⼩:相位差⾓α0=tan ?1C m ωK s ?mω2=tan ?10.3×104.868.644?107.7/1000×104.82=178.38°激振⼒幅值P=∑m 0rω2=λcos α0(K s ?mω2)=0.002cos 178.38(68.644?107.7×104.82)=2.367kNm 0r=P ω2=0.215kg ?m2.10电机功率的计算:振动阻尼消耗的功率:N z =C0258C m ω2λ2=0.5258×0.3×104.82×103×0.0022=0.026kW其中:系数—0C =0.5(查《机械设计⼿册》第五版第:18篇第18-123页公式18-6-17,直线振动系统取0C =0.5)等效阻尼系数—C m =0.3kN ?s/m振动频率—ω=104.8rad/s单⾯振幅—2mm λ=轴承摩擦消耗的功率:N f =(0.5?1.0)N z (根据估算的⼀般⽅法)(2-20)故:0.013kW ≤N f ≤0.026kW (计算时,取最⼤值) 总功率的⼤⼩:1()Z f N NN η=+(2-21)=10.95(0.026+0.026)=0.055kW其中:η功率系数—η=0.95根据实际的要求,选取电机的型号见附表若为振动电机:见附表若为传动电机:见附表2.11传给基础的动载荷:δ=90°,垂直⽅向上的载荷F y=∑Kλsinδ=68.644×0.002×1=0.137kN其中:隔振总刚度—∑K=68.644kN/m单⾯振幅—λ=2mm振动⽅向⾓—δ=90°注明:⼀般⽽⾔,最初启动和最后停⽌时的动载荷为平稳时的3~7倍。

结晶器非正弦振动工艺参数分析1振动波形的参数1.1振幅、频率、偏斜率,这三个量决定振动的波形曲线。

1.1.1振幅用字母A表示,根据不同的断面、拉速,取值为2~6mm1.1.2频率用字母F表示,根据不同的断面、拉速,取值为60~350CPM1.1.3偏斜率一般用字母α表示, 根据不同的断面、钢种、拉速,取值范围不一样,不同的振动设备供应商对偏斜率的定义也不一样,取值也不一样。

我们用字母P表示,P=(振动上升时间-振动下降时间)/振动周期1.2断面、钢种、拉速与这三个参数的关系1.2.1振幅:一般断面越大,拉速就越低,振幅越小1.2.2频率:一般断面越小、拉速越高振动频率就要求高一些。

1.2.3偏斜率:偏斜率在大断面、拉速低时,可以取大一些,小断面拉速高时,偏斜率要取小一些。

1.2.4钢种与振动参数没有固定的什么规律,流动性好、不容易粘结的可以减少振幅,容易粘结的钢种就要加大振幅,提高脱模效果。

有的钢厂相同断面,所有钢种都是使用的同一种振动参数。

2振动波形分析2.1波形的表达式:S=A*SIN(2*π*F*t/60),我们的振动模型,是由两段正弦波组成,上升是半个正弦波,下降也是半个正弦波,它们的振幅相等。

2.2负滑动时间,用tn表示,n是negative。

是指结晶器下降的速度大于拉速的下降时间,要计算这个时间就要比较拉速与结晶器振动的速度,结晶器振动的速度V=A/1000*(2*π*F/60)*COS(2*π*F*t/60) 单位m/s,拉速的单位是m/min,需要将结晶器振动速度计算公式的单位也转化到m/min,结晶器振动的速度V=A/1000*(2*π*F)*COS(2*π*F*t/60) 单位m/min。

V=A/1000*(2*π*F)*COS(2*π*F*t/60)=Vc,Vc表示拉速,振幅3mm,频率120CPM的正弦曲线如下图根据Vc =A*(2*π*F)*COS(2*π*F*t/60)可以计算出时间tn,单位:stn=2*60/(2*π*F)*arcos(Vc*1000/A/(2*π*F))=60/(π*F)*arcos(Vc*1000/A/(2*π*F))负滑动时间对振痕的影响比较明显,负滑动时间根据实际情况确定,目前负滑脱时间最短的只有0.063s,长的时间在0.25s,要减轻振痕,就要降低负滑动时间。

液压伺服与比例控制系统三级项目250KN结晶器液压振动系统特性仿真分析学院(系):机械工程学院年级专业: 10级机电控制工程1班小组成员:张迪嘉张天宇王平阳王利双王浩冉指导教师:张伟目录一、结晶器及其振动技术概述 (4)1.2结晶器的振动 (5)二、结晶器振动技术国内外研究现状及发展趋势 (5)2.1国内研究及应用 (5)2.2国外的研究与应用 (6)三、结晶器液压振动结构原理和特点 (7)3.1液压振动装置的构成 (7)3.2液压振动装置原理 (7)3.3液压振动的特点 (8)四、结晶器液压系统工作原理 (9)4.1系统工作原理 (9)4.2液压系统参数及主要元件的选择 (10)4.3结晶器液压振动控制系统 (12)五、结晶器液压伺服系统建模 (13)5.1确定各组成原件的传递函数 (14)5.2系统方框图 (15)六、matlab系统仿真分析 (16)6.1时间响应曲线 (16)6.2频率响应曲线 (17)6.3 PID 控制原理 (19)6.4PID参数对系统特性影响 (20)七、总结与感想 (21)7.1影响阀控缸系统频率特性的参数 (21)7.2心得与感想 (22)参考文献 (22)一、结晶器及其振动技术概述1.1结晶器近年来,传统连铸的高效化生产在工业发达国家取得了长足的进步,特别是高拉速技术引起人们的重视。

通过采用新型保护渣、液面高精度检测和控制等一系列技术措施,使连铸机的生产能力大幅度提高,生产成本降低,给企业带来了极大的经济效益。

而结晶器作为连铸生产的重要设备之一,如图1,它的性能对连铸机的生产能力和铸坯质量都起着十分重要的作用。

图1 连铸设备的组成结晶器是连铸最重要的组成部分,它是一种特殊的无底水冷铸模。

在它的内部有冷却装置,其中有的是管式结晶器隔离水缝冷却,有的是喷淋水喷水冷却,目的是对铸坯进行冷却降温。

并且结晶器由振动装置带动发生振动。

1.2结晶器的振动结晶器振动技术是连铸技术的重要特征。

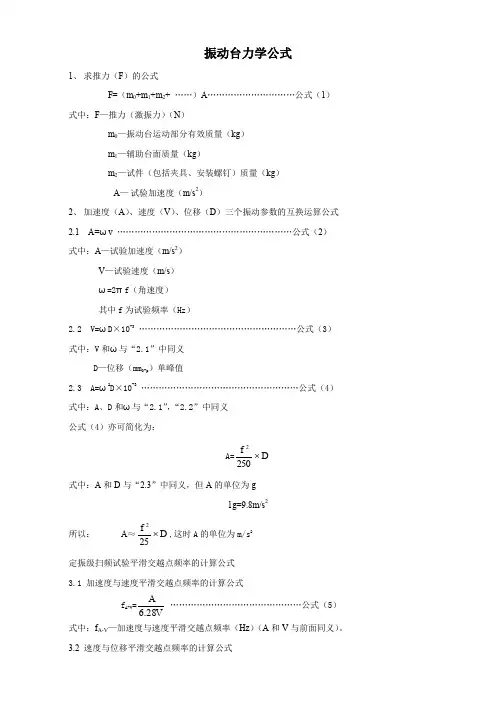

振动台力学公式1、 求推力(F )的公式F=(m 0+m 1+m 2+ ……)A …………………………公式(1)式中:F —推力(激振力)(N )m 0—振动台运动部分有效质量(kg )m 1—辅助台面质量(kg )m 2—试件(包括夹具、安装螺钉)质量(kg )A — 试验加速度(m/s 2)2、 加速度(A )、速度(V )、位移(D )三个振动参数的互换运算公式2.1 A=ωv ……………………………………………………公式(2)式中:A —试验加速度(m/s 2)V —试验速度(m/s )ω=2πf (角速度)其中f 为试验频率(Hz )2.2 V=ωD ×10-3………………………………………………公式(3)式中:V 和ω与“2.1”中同义D —位移(mm 0-p )单峰值2.3 A=ω2D ×10-3 ………………………………………………公式(4)式中:A 、D 和ω与“2.1”,“2.2”中同义公式(4)亦可简化为: A=D f ⨯2502式中:A 和D 与“2.3”中同义,但A 的单位为g1g=9.8m/s 2所以: A ≈D f ⨯252,这时A 的单位为m/s 2 定振级扫频试验平滑交越点频率的计算公式3.1 加速度与速度平滑交越点频率的计算公式f A-V =VA 28.6 ………………………………………公式(5) 式中:f A-V —加速度与速度平滑交越点频率(Hz )(A 和V 与前面同义)。

3.2 速度与位移平滑交越点频率的计算公式DV f D V 28.6103⨯=- …………………………………公式(6) 式中:D V f -—加速度与速度平滑交越点频率(Hz )(V 和D 与前面同义)。

3.3 加速度与位移平滑交越点频率的计算公式f A-D =DA ⨯⨯23)2(10π ……………………………………公式(7) 式中:f A-D — 加速度与位移平滑交越点频率(Hz ),(A 和D 与前面同义)。

基于惩罚函数混合法的连铸结晶器振动参数优化与仿真分析刘建刚;杜风娇【摘要】以某钢铁厂的结晶器振动装置为研究对象,针对该振动装置在生产中坯料宽度改变时出现结晶器下沉现象,对其进行优化.以该结晶器内液体拉坯摩擦力为优化目标,以振动频率、振幅、拉坯速度为变量,采用惩罚函数混合法对其进行建模优化,得出液体内摩擦力最小情况下的变量取值.最后利用Fluent软件对结晶器内钢水凝固状况进行仿真,得出该结晶器的最优振动参数下结晶器内钢水的凝固情况:钢水的流动速度、液相分布系数、钢水等温分布图.【期刊名称】《新余学院学报》【年(卷),期】2017(022)006【总页数】4页(P13-16)【关键词】混合法;优化;连铸结晶器;振动参数【作者】刘建刚;杜风娇【作者单位】武夷学院机电工程学院, 福建武夷山354300;武夷学院机电工程学院, 福建武夷山354300【正文语种】中文【中图分类】TF249.7钢铁的连铸技术中结晶器振动规律千变万化,本文中结晶器振动方式为正弦振动,采用的振动装置为半板簧四连杆振动装置,传动简图如图1所示。

用板簧取代原四连杆机构当中的连杆从而实现近似圆弧振动轨迹,以此可降低因轴承使用时的装配间隙及其磨损所带来的运动误差。

钢坯与结晶器之间的滑动摩擦力即内摩擦力对振动装置的影响不容忽视,本文采用惩罚函数混合法对液体拉坯摩擦力进行建模和优化。

由于钢坯在结晶器内的凝固是缓慢过渡的,所以结晶器的内摩擦力分为两部分:未凝固的液态钢坯与结晶器内壁面摩擦力(液体摩擦力)、已凝固的固态钢坯与结晶器摩擦力(固态摩擦力)。

本文主要研究其液体摩擦力的变化。

在结晶器内壁面的上部及其下部中间未凝固的钢水和润滑渣膜主要是以液体的形式存在,所以该处主要是以液态钢水(流体)之间的相对运动为主,由于钢水为不可压缩的流体,所以整个润滑系统是处于瞬间平衡的流体润滑系统,流体之间的相对流动所引起的钢水的液体摩擦力计算式为[1]FL=∬根据钢水液态摩擦力的计算原理[2],由粘性摩擦理论可知,这必将在钢水内部产生粘性阻力。

振动电机振动计算振动电机是一种常见的电机类型,广泛应用在振动筛、振动输送机、振动给料机等设备中。

它通过电机的振动力产生振动,实现对物料的筛选、输送、给料等功能。

在设计和使用振动电机时,需要进行振动计算,以确保设备的正常运行和性能。

首先,振动电机的振动计算需要确定振动电机的工作方式。

振动电机的工作方式主要分为水平振动和垂直振动两种。

水平振动主要用于振动输送机和振动给料机等设备,而垂直振动主要用于振动筛等设备。

对于水平振动电机,需要计算振动电机的振动力和振动速度。

振动力是振动电机产生的力,通常以牛顿(N)为单位。

振动速度是振动电机产生的振动速度,通常以米/秒(m/s)为单位。

振动力和振动速度是振动电机性能的重要指标,需要根据设备的工作要求进行计算和选择。

振动力的计算可以通过振动电机的电流和振动电机的特性参数来确定。

振动电机的电流是振动电机工作时的电流,单位为安培(A)。

振动电机的特性参数包括振动力系数和振动力大小。

振动力系数是振动电机的特性参数,通常以牛顿/安培(N/A)为单位,表示单位电流下振动电机产生的振动力。

振动力大小是振动电机在特定工作条件下产生的振动力,通常以牛顿(N)为单位。

振动速度的计算可以通过振动电机的转速和振动电机的特性参数来确定。

振动电机的转速是振动电机的转数,通常以转/分钟(r/min)为单位。

振动电机的特性参数包括振动速度系数和振动速度大小。

振动速度系数是振动电机的特性参数,通常以米/秒/转(m/s/r)为单位,表示单位转速下振动电机产生的振动速度。

振动速度大小是振动电机在特定工作条件下产生的振动速度,通常以米/秒(m/s)为单位。

对于垂直振动电机,需要计算振动电机的振动力和振动频率。

振动力和振动频率是垂直振动电机的主要振动参数,需要根据设备的工作要求进行计算和选择。

振动力的计算可以通过振动电机的特性参数来确定。

振动电机的特性参数包括振动力系数和振动力大小。

振动力系数是振动电机的特性参数,通常以牛顿/重力(N/g)为单位,表示单位重力加速度下振动电机产生的振动力。

1)结晶器振动的正弦速度曲线的数学表达式为:V=(πfS/1000)sim((2πf/60)t);式中V( m/min)为结晶器运动速度、S=2A( mm)为振程即2倍于振幅A、f( 1/min)为振动频率。

2)当V=Vc时:负滑动(脱)时间=下降的速度大于拉速的下降时间tn=60/(πfd)arccos(1000Vc/s/π/fd)。

3)设:Z=S/Vc( mm*min/m);则tn=60/(πfd)arccos(1000/s/π/fd/Z)。

A为振幅,单位mm,Vc为拉速,单位m/min,f为频率,单位1/min。

取不同的Z值可画出负滑动时间随振动频率变化的曲线,称为负滑动曲线( tn——f)。

4)据有关资料和厂家的数据,负滑动时间取值范围在0.1~0.25s,认为对于不同的钢种最佳负滑动时间为0.1s左右。

且一般对于底碳钢负滑动时间不小于0.1s,而中碳钢负滑动时间应不小于0.07~0.1s。

1)负滑动率NS=(Vc-Vm)/Vc×100%,式中:Vc为拉坯速度( m/min),Vm为结晶器振动平均速度(Vm=2Vmax/π=2fS/1000;m/min),Vmax为结晶器振动最大速度(Vmax=πfS/1000; m/min)。

正弦NS:20~-240%;非正弦NS:-53.4~-108.8%(有关文献报道的日本钢管公司福山厂5号连铸机)。

2)NS=1-(2Vmax/πVc);当Vc=Vmax时,结晶器中的坯壳处于受拉和受压的临界状态。

此时NS=36.34%为负滑动率的极限值,当Vc>Vmax时,即NS>

36.34%时,结晶器对坯壳不产生负滑动;NS<36.34%时产生负滑动。

通过采用数值法上计算机可求得:当NS=2.4%时负滑动时间取得最大值。

3)tn=60/(πfd)arccos(2/π(1-NS));在NS值给定的情况下,tn与f成反比双曲线关系;该曲线称为负滑动率等值曲线。

负滑动时间比率NSR=tn/tc×100%,式中:tn为负滑脱时间(s),tc=60/f为结晶器振动周期(s)。

有些文献中定义:负滑动时间比率

NSR=tn/0.5T×100%,T=60/f;二者相差一倍。

控制模型:频率f=C3 +C4 *Vc(次/分);振程S=C1+C2*Vc

负滑动超前量(负滑动时间里结晶器相对铸坯的位移量;mm)NSA=Ssim(πf/60tn)-1000Vc/60tn,式中:V为结晶器振动下降速度(

m/min),Vc为拉坯速度( m/min),S=2A( mm)为振程即2倍于振幅A。

正弦NSA=3~5,非正弦NSA=3.8~5.11,

P为波形偏斜率,P=(tu-td)/tc,上升频率fu=f/(1+P),下降频率fd=f/(1-P) P=0~0.4

振痕间距=拉速Vc*1000/频率f

负滑脱量为下降速度大于拉速时行走的距离,单位mm

正滑动时间tp=tc-tn:正弦tp: 0.24~0.47。