缝合泡沫夹层复合材料的滚筒剥离性能

- 格式:pdf

- 大小:544.47 KB

- 文档页数:4

夹层结构侧压性能试验方法中华人民共和国国家标准GB/T1454—1988夹层结构侧压性能试验方法(代替GBl454—1978)1 主题内容与适用范围本标准规定了夹层结构侧压性能的测定方法。

本标准适用于测定夹层结构及其面板的侧压强度,弹性模量及泊松比。

注:夹层结构由面板(蒙皮)与轻质芯材组成,芯材形式通常有蜂窝、波纹和泡沫。

面板与芯材的材料为金属或非金属。

2 引用标准GB 1446 纤维增强塑料性能试验方法总则3 术语侧压:平行于夹层结构面板方向的压缩。

4 试样4.1 试样形状及尺寸见图1,厚度h与夹层结构制品厚度相同。

试样的两块面板材料、厚度应相同。

4.1.1 对于硬质泡沫塑料、轻木等连续芯子,试样宽度b为60mm。

4.1.2 对于蜂窝、波纹等格子型芯子,试样宽度为60mm,或至少应包含4个完整的格子。

4.1.3 试样无支承高度H应不大于厚度h的10倍。

一般采用下列比例:h:b:H=1:4:64.1.4 试样总高度H’=H+2d,支承高度d为10~20mm。

4.1.5 当夹层结构制品厚度未定时,芯子厚度hc取15mm,面板厚度tf取0.5~1.0mm。

4.2 试样两受载端面应光滑无毛刺、相互平行,其平行度公差应为0.1mm,且应与面板平面及侧面垂直,垂直度公差应为0.2mm。

4.3 对于正交各向异性的夹层结构,试样分纵向和横向两种。

4.4 试样数量按GB 1446第2章规定。

5 试验条件5.1 试验环境条件按GB 1446第3章规定。

5.2 试验设备按GB 1446第5章规定。

5.3 侧压端部支承夹具见图2,分扁平和圆形两种。

5.4 加载速度为1~2mm/min。

测弹性模量时,允许手动加动。

6 试验步骤6.1 试样制备按GB 1446第1章规定。

注:试样两端部可用凝固性填料加固。

6.2 试样外观检查按GB 1446第2章规定。

6.3 试样状态调节按GB 1446第3章规定。

6.4 将合格试样编号。

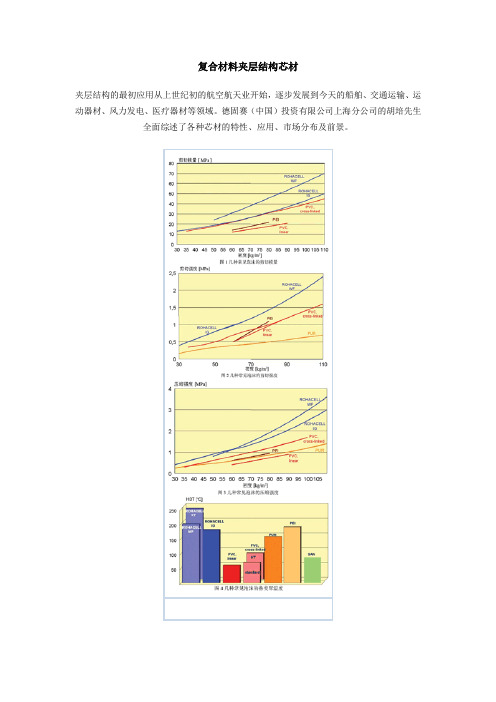

复合材料夹层结构芯材夹层结构的最初应用从上世纪初的航空航天业开始,逐步发展到今天的船舶、交通运输、运动器材、风力发电、医疗器材等领域。

德固赛(中国)投资有限公司上海分公司的胡培先生全面综述了各种芯材的特性、应用、市场分布及前景。

常用芯材及其应用玻璃钢/复合材料中常用的芯材有泡沫、巴萨木和蜂窝等多孔固体材料。

巴萨木目前主要的用途集中在风电、船舶、铁路车辆等行业。

相对而言,因为其密度选择范围小,面层破坏以后,吸水腐烂的缺点,已经逐步被PVC泡沫取代。

但是因为其价格优势,目前还有一定的市场。

蜂窝主要有NOMEX纸蜂窝和铝蜂窝,蜂窝材料具有各向异性的特点。

另外,因为蜂窝存在开孔结构,不适用一些湿法工艺或树脂注射工艺,例如船舶和风电等领域。

铝蜂窝因为和碳纤维面板之间存在电腐蚀的问题,一般不能和碳纤维一同使用。

另外,蜂窝结构在使用过程中,会因为面层破坏,发生渗水问题。

玻璃钢/复合材料中常用的泡沫芯材有聚氯乙烯(PVC)、聚苯乙烯(PS)、聚氨酯(PUR)、丙烯腈-苯乙烯(SAN)、聚醚酰亚胺(PEI)及聚甲基丙烯酰亚胺(PMI)等。

硬质聚氨酯PUR泡沫与其他泡沫相比,其力学性能一般,树脂/芯材界面易产生老化,从而导致面板剥离。

作为结构材料使用时,常用作层合板的纵、横桁条或加强筋之芯材。

有时PUR泡沫也能用于受载较小的夹层板中,起到隔热或隔音的作用。

该类泡沫的使用温度为150℃左右,吸声性能良好,成型非常简单,但是机械加工过程中易碎或掉渣。

PUR泡沫价格相对便宜,发泡工艺也比较简单,采用液体发泡。

目前主要在运动器材,例如网球拍、冰球棒中用做工艺芯材,并起到一定的阻尼作用。

另外在冲浪板中也普遍使用PUR 泡沫或EPS泡沫作为芯材。

防水卷材和涂料复合后的粘结剥离性能试验研究探讨防水卷材在建筑工程中起到了防水、隔热、防霉等重要作用。

然而,仅靠防水卷材本身的性能无法满足一些特殊工程的需求,比如湿度较高或暴露在水下环境中的工程。

为了提高防水卷材的性能,研究人员提出了将防水卷材和涂料复合使用的方法。

本文将对防水卷材和涂料复合后的粘结剥离性能进行试验研究探讨。

首先,我们需要明确防水卷材和涂料复合后的粘结剥离性能的定义和测试方法。

粘结是指防水卷材和涂料之间的结合力,而剥离性能是指这种结合力在受力下的表现。

常用的测试方法包括剪切法和剥离法。

剪切法是将复合材料切割成一定的尺寸后,通过施加剪切力来测试粘结强度。

剥离法是将复合材料在一定的角度和速度下进行剥离测试,然后根据剥离的力和时间来评估粘结剥离性能。

其次,我们需要选择适当的实验方法和样品。

实验可以分为室内试验和室外试验。

室内试验更容易控制环境因素,但与实际工程情况的差异较大。

室外试验更接近实际工程环境,但环境因素和其它因素较难控制。

样品的选择应该参考实际工程情况,并尽量符合标准规范。

然后,我们需要对试验结果进行分析和讨论。

首先,我们可以比较不同涂料和不同卷材的粘结剥离强度。

这可以帮助我们选择合适的涂料和卷材。

其次,我们可以研究不同因素对粘结剥离强度的影响。

例如,湿度、温度、施工方法等因素都会对粘结剥离性能产生影响。

最后,我们可以通过试验结果来验证复合材料的可行性,并提出改进建议。

在进行试验研究时,我们需要注意一些问题。

首先,试验样本的制备要尽量避免人为因素对结果的影响。

其次,试验过程中需要准确记录各项实验参数,并进行严格的数据处理和统计分析。

最后,试验结果需要与理论计算结果进行比较,以验证试验结果的可靠性。

综上所述,防水卷材和涂料复合后的粘结剥离性能是一个复杂而重要的研究课题。

通过试验研究和数据分析,可以提高防水卷材的性能,为建筑工程提供更好的保护。

DOI:10.19936/ki.2096-8000.20210328.008平纹编织面板泡沫夹芯结构修补后侧向压缩性能张铁纯1,张世秋1,王轩1*,周春苹2,王付胜3(1.中国民航大学航空工程学院,天津300300; 2.航空工业济南特种结构研究所高性能电磁窗航空科技重点实验室,济南250023;3.中国民航大学中欧航空工程师学院,天津300300)摘要:为了研究不同修补方式和修补参数对平纹编织面板泡沫夹芯结构侧向压缩性能的影响,对完好试验件和单侧面板修补、单侧面板加芯材修补、双侧面板加芯材修补试验件进行侧向压缩试验。

试验结果表明:单侧面板修补方式的侧向压缩强度高于其他两种修补方式;单侧面板修补时,面板挖补倾角比例越小,试验件侧向压缩强度越低;附加层重叠宽度对试验件侧向压缩强度影响很大;修补后试验件的侧向压缩模量比完好件均有所提升;单侧面板修补时,改变挖补倾角比例,不影响试验件侧向压缩模量,合适的附加层重叠宽度对试验件侧向压缩模量的提高有积极影响;修补方式和修补参数的变化不影响试验件的破坏模式,平纹编织面板泡沫夹芯复合材料侧向压缩的破坏模式为泡沫芯材破裂后,面板局部无支撑受压弯曲导致的整体结构破坏;面板的破坏形式主要为面板端部弯曲、面板中部弯曲、面板皱折和面板纤维断裂。

关键词:平纹编织;复合材料;修补;泡沫夹芯结构;侧向压缩中图分类号:TB332文献标识码:A文章编号:2096-8000(2021)03-0051-091前言雷达罩的面板材料一般为树脂基玻璃纤维复合材料[1],玻璃纤维平纹编织层合板是机载雷达罩复合材料结构面板的常见形式,使用的芯材主要有蜂窝和泡沫两种。

泡沫芯材中,聚甲基丙烯酰亚胺泡沫(PMI 泡沫)因具有耐温高、尺寸稳定性好、强度高等优异性能,尤其是能够承受高性能树脂基复合材料的高温高压固化工艺,可以实现与预浸料的共固化,在机载雷达罩结构的应用中越来越受到青睐[2]。

机载雷达罩在使用中常受到冲击等损伤,必须对其进行修补以恢复其承载能力。

泡沫弹高速撞击下复合材料夹层板的动态力学响应仿真与实验研究泡沫弹高速撞击下复合材料夹层板的动态力学响应仿真与实验研究,听起来是不是有点复杂?别急,让我慢慢给你说,保证让你听得懂,而且还能带点小乐趣。

你知道吗,这种“泡沫弹高速撞击”的研究其实跟我们的日常生活息息相关,虽然它听起来有点像科幻电影里的情节,但实际上是非常接地气的!想象一下,飞机的机翼、汽车的防撞结构,甚至航天器的外壳,很多时候都用到一种材料——复合材料。

说白了,就是把不同的材料拼凑在一起,既能轻巧,又能强韧,听着是不是有点像给自己做了一件“超能战衣”?但要注意,复合材料其实不像它看起来那么完美,碰到高速撞击的时候,它们的表现就像是一个正在做高难度舞蹈的舞者,一不小心就会出问题。

所以,搞清楚这些材料在撞击下的动态力学响应,变得尤为重要。

先说说泡沫弹。

泡沫弹,高速撞击下的表现,基本上就是“轻柔”地去撞击目标,虽然名字里有“泡沫”二字,但绝不是你想象中的那种软乎乎的东西。

这种泡沫弹在实验中被当做冲击物体,飞速撞击复合材料夹层板的表面,研究它能给我们带来什么启示呢?它能告诉我们:复合材料在碰撞瞬间的响应有多快、力量有多大、裂纹传播有多迅猛。

这就像你打羽毛球时,羽毛球拍和羽毛接触的瞬间,球拍的反应快不快、力道大不大,决定了羽毛球飞得远不远,飞得准不准。

而复合材料夹层板的动态响应就像是羽毛球拍的反应,研究的关键在于,泡沫弹撞击后,复合材料夹层板内部发生了什么变化?材料的外层会发生变形,形变越大,可能就意味着它的抗撞击能力不行了。

然后,里面的层次结构就开始发挥作用。

夹层板一般是由几层不同材料组成的,外面可能是坚硬的碳纤维,中间可能是像泡沫一样轻的东西。

泡沫弹撞击后,中间的泡沫层能有效吸收部分撞击能量,减少外层材料的压力,就像你撞到一张沙发一样,沙发给你缓了缓,撞击没有那么疼。

好啦,说到这里,可能你已经开始好奇了,这么复杂的东西,咱们怎么才能知道它到底怎么“反应”呢?这时候,仿真模拟就派上用场啦!通过计算机模型,咱们可以在虚拟世界里“模拟”出泡沫弹撞击的全过程,观察夹层板如何在各种撞击下变形,裂纹如何传播。

复合薄膜的各向异性与剥离强度复合薄膜的各向异性所谓"复合薄膜的各向异性"是指以目前常用的各种基材所加工出来的塑/塑、铝/塑、纸/塑、纸/铝/塑复合材料,在纵向与横向方向上所存在的某些物理性质与力学性质的差异。

这种差异是由于所使用的基材本身在各个方向上就存在性质上的差异,并将这种差异性带到了复合薄膜当中。

如以PA/PE这种常用的水煮包装复合材料为例,表一是这两种材料的常规检测指标:表一:东洋纺公司OPA和LLDPE薄膜的常用物性指标。

表一当中的N1100是东洋纺公司的水煮级的聚酰胺薄膜,L6102(AM)是东洋纺公司的水煮级的线性聚乙烯薄膜。

表一中列出了这两种基材薄膜的常规检测项目的纵、横向指标。

从表一中可以发现,N1100的纵、横向热收缩率指标是相同的,L6102(AM)的纵、横向抗张强度指标是相同的,除此之外,其他指标在纵、横方向上都存在一定的差异。

很显然,这两种材料被加工成复合材料后,其各项常规检测指标在纵、横两个方向上都会存在一定的差异,包括抗张强度和热收缩率指标。

剪切应力与剥离强度在将基材薄膜加工成各类包装制品的过程中,薄膜要经受多次的牵伸与热处理过程。

尤其是在复合加工过程中,第一基材与第二基材的不匹配的张力会在复合薄膜下机时就表现出程度不同的卷曲,这种卷曲现象证明在复合薄膜中存在着剪切应力。

另外,实践表明,薄膜不仅在水煮过程中会产生收缩,在熟化过程中也会产生一定程度的热收缩。

这种由于受热而产生的收缩现象就会在复合薄膜内部产生内应力,称为热应力。

由于PA/PE复合薄膜中的两种基材在相同的温度条件下、在纵横两个方向上发生的热收缩的程度是不一样的,所以在纵、横两个方向上的热应力的大小也是不一样的。

因而对纵、横向的剥离强度的影响也是不一样的。

假定上述的PA/PE复合薄膜在水煮条件下,PA层纵、横向均收缩了1%,而PE层在纵向上收缩了0.6%,在横向上收缩了0.8%,即PA/PE复合薄膜在横向上有0.2%的收缩率差异,在纵向上则有0.4%的收缩率差异。

Nomex蜂窝夹层复合材料力学性能研究贺靖】,杨晓琳1,朱秀迪1,孙超明1,2(1.北京玻钢院复合材料有限公司,北京102101; 2.特种纤维复合材料国家重点实验室,北京102101)摘要:为了研究蜂窝夹层复合材料的力学性能,本文使用三种牌号单向预浸布、不同面密度胶膜以及一种Nomex蜂窝芯材通过热压一体成型工艺制备蜂窝夹层复合材料。

研究了蜂窝夹层板的滚筒剥离、长梁弯曲、板剪切(三点弯曲)以及嵌件剪切性能的影响因素。

研究结果表明使用相同Nomex蜂窝芯材时:胶膜面密度对蜂窝夹层板的滚筒剥离性能影响显著;蜂窝夹层板的长梁弯曲性能和450N载荷下的挠度主要受预浸布影响;预浸布和胶膜对蜂窝夹层板的板剪切性能影响较小;蜂窝夹层板的嵌件剪切性能和胶膜面密度无明显关系,受预浸布影响较大。

关键词:Nomex蜂窝;力学性能;胶膜面密度;复合材料;热压成型中图分类号:TB332文献标识码:A文章编号:2096-8000(2020)09-0079-061前言夹层复合材料具有比刚度高、重量轻以及可设计性强等优点,被广泛应用于航空航天领域。

随着轻质夹芯结构的发展,以蜂窝芯为夹层的蜂窝夹层复合材料在航天领域的主、次承力结构件上发挥了重要作用。

蜂窝夹层复合材料是由上、下两张高强度的刚性面板以及蜂窝芯组成的,蜂窝芯拥有的独特孔格结构赋予了蜂窝夹层复合材料抗疲劳、隔音、降噪、隔热等功能[1-4]。

近年来,随着蜂窝夹层复合材料的应用与发展,国内学者对蜂窝夹层板进行了大量研究。

毕红艳[5]研究了共固化和二次胶接成型对蜂窝板面板性能及胶接质量的影响;梁春生等[6]研究了蜂窝夹层复合材料的共固化工艺对蜂窝夹层结构力学性能的影响。

李清河等⑺研究了成型压力对蜂窝板压缩、剪切性能的影响;原崇新等[8]研究了加压时机、加压大小及升温速率等因素对蜂窝板面板质量、胶接强度及侧压强度的影响;王伟等⑼研究了胶膜面密度、成型压力对蜂窝板性能的影响。

然而,很少有人从原材料方面对蜂窝夹层板性能进行研究。

界面增强型复材夹层板泡沫芯材的剪切性能试验高峰;方海;刘伟庆;万里【摘要】Two types of sandwich panels with enhanced interfaces which were grooved perforation sandwich and lattice reinforced sandwich plates were prepared by the use of vacuum infusion process.The shear property of the sandwich panels were analyzed by the inclusion method of micromechanics and finite element simulation.The analytical results were compared with the experimental results.It is found that the shear strength of foam core can be improved by 9. 2% through the resin column, and the enhanced proportion of shear modulus was not obvious. The shear strength and shear modulus of lattice web reinforced foam core sandwich can be greatly increased by 18. 4% and 50. 4%,respectively.%以多轴向玻璃纤维布作为面层材料,以PVC泡沫为芯材,采用真空导入成型工艺制备了点阵式和格构式两类界面增强型复材夹层板.采用细观力学夹杂理论与有限元数值模拟方法对界面增强型复材夹层板的剪切性能进行分析,并与试验值进行对比验证.结果表明:泡沫芯材经树脂柱点阵增强后,其剪切强度提高9.2%,而剪切模量的增强效果不明显;格构式界面增强技术可有效提升泡沫芯材的抗剪强度和模量,其分别提高18.4%和50.4%.【期刊名称】《南京工业大学学报(自然科学版)》【年(卷),期】2018(040)001【总页数】6页(P121-126)【关键词】复材夹层板;界面增强;剪切强度;剪切模量【作者】高峰;方海;刘伟庆;万里【作者单位】南京工业大学土木工程学院,江苏南京 211800;南京工业大学土木工程学院,江苏南京 211800;南京工业大学土木工程学院,江苏南京 211800;南京工业大学土木工程学院,江苏南京 211800【正文语种】中文【中图分类】TB332;TB301树脂基纤维增强复合材料夹层板(复材夹层板)具有轻质、刚度大、耐腐蚀、电磁屏蔽等特征,目前采用碳纤维面层和蜂窝芯材,纤维缝纫界面增强技术、泡沫芯材的夹层板结构已经在航空航天领域得到广泛应用。

复合材料力学性能复合材料是由两种或两种以上不同性质的材料组成的材料,具有轻质、高强度、耐腐蚀等特点,因此在航空航天、汽车制造、建筑等领域得到广泛应用。

复合材料的力学性能是评价其质量和可靠性的重要指标,包括强度、刚度、韧性、疲劳性能等方面。

本文将就复合材料的力学性能进行探讨。

首先,复合材料的强度是其最基本的力学性能之一。

强度是材料抵抗外部力量破坏的能力,通常包括拉伸强度、压缩强度、剪切强度等。

复合材料的强度受到纤维和基体的影响,纤维的强度决定了复合材料的整体强度,而基体则起到了支撑和保护纤维的作用。

因此,合理选择和设计纤维和基体的材料和结构对于提高复合材料的强度至关重要。

其次,复合材料的刚度也是其重要的力学性能之一。

刚度是材料抵抗变形的能力,通常体现为弹性模量。

复合材料由于其纤维的高强度和基体的刚度,具有较高的整体刚度,能够在外部载荷作用下保持较小的变形,因此在工程应用中得到了广泛的应用。

另外,复合材料的韧性也是其重要的力学性能之一。

韧性是材料抵抗断裂的能力,通常体现为断裂韧性和冲击韧性。

复合材料由于其纤维的高强度和基体的韧性,具有较高的整体韧性,能够在受到冲击载荷时不易发生断裂,因此在航空航天等领域得到了广泛的应用。

最后,复合材料的疲劳性能也是其重要的力学性能之一。

疲劳性能是材料在交变载荷下抵抗疲劳断裂的能力,复合材料由于其纤维和基体的结构特点,具有较好的疲劳性能,能够在长期交变载荷下保持较高的强度和韧性,因此在汽车制造等领域得到了广泛的应用。

综上所述,复合材料的力学性能是评价其质量和可靠性的重要指标,强度、刚度、韧性、疲劳性能等方面的性能都是其重要的表征。

因此,在复合材料的设计和制造过程中,需要充分考虑这些力学性能,合理选择和设计材料和结构,以确保复合材料具有良好的力学性能,能够满足工程应用的要求。