用于虚拟拆装的力反馈方法

- 格式:pdf

- 大小:339.92 KB

- 文档页数:5

应用于VR场景的力反馈外骨骼手套设计余世政杨冕清李德状王飞龙(大连理工大学,辽宁大连116024)摘要:为了让使用者获得在与虚拟场景交互过程中更快速的力反馈,设计出了一种新型的力反馈式外骨骼手套,采用连杆结构对手掌实现包络,设计出四连杆结构,对检测各个手指关节的姿态变化进行了运动学分析,并采用仿真软件ADAMS进行了基本结构的运动学仿真验证,利用FPGA开发板实现五指数据的采集,并对力反馈部分机构的力反馈过程进行了介绍。

关键词:虚拟现实技术;力反馈;FPGA;外骨骼;ADAMS0引言虚拟现实技术能够生成多种感官刺激的虚拟世界,并能够让使用者产生沉浸感,而使用者与虚拟世界的交互操作则是产生沉浸感的重要手段[1]。

用户对虚拟场景的物体的物理特性,如大小、外形等特性的感知,通过触觉反馈产生真实的感触,增强对虚拟场景的沉浸感也是重要的一个方面。

近年来,随着虚拟现实技术的进一步发展,外骨骼手套在其中的作用更加凸显。

为实现力反馈,手套需要具有一套采集手指各关节姿态角度的采集装置,另外还需要有力反馈系统,即使用者通过手套感知到虚拟场景中的物体形状。

目前相关设备分为两种[2],一种是外骨骼结构,如Cyber-Grasp力反馈数据手套,其结构较为复杂,对于应用普及或应用于虚拟现实场景,成本较高。

另一种是内骨骼数据手套,如东南大学研制的一种力反馈数据手套[3],放置在手掌部位,限制了手的运动范围,减小了使用者手指的弯曲角度。

相对于内骨骼手套,外骨骼手套能够附加更多的外部设备,便于对多关节实现力反馈。

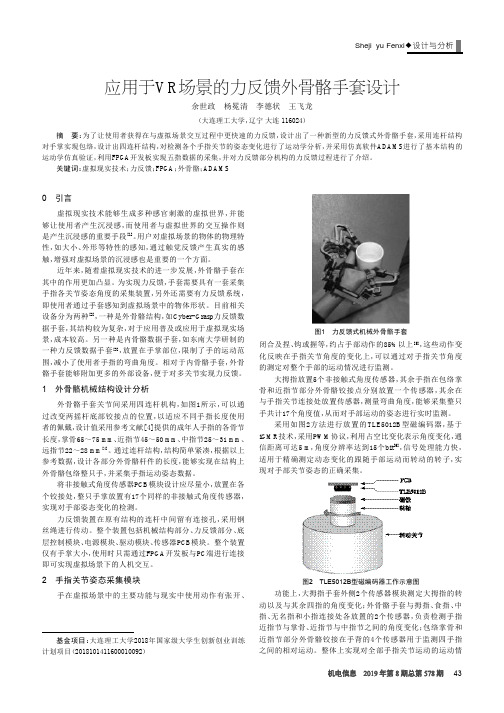

1外骨骼机械结构设计分析外骨骼手套关节间采用四连杆机构,如图1所示,可以通过改变两摇杆底部铰接点的位置,以适应不同手指长度使用者的佩戴,设计值采用参考文献[4]提供的成年人手指的各骨节长度,掌骨65~75mm、近指节45~50mm、中指节25~31mm、远指节22~28mm[4]。

通过连杆结构,结构简单紧凑,根据以上参考数据,设计各部分外骨骼杆件的长度,能够实现在结构上外骨骼包络整只手,并采集手指运动姿态数据。

虚拟触觉力反馈设备Sigma.7Sigma.7 力反馈是先进的主触觉设备。

Sigma.7力反馈的执行器涵盖了人类手部的自然运动范围,Sigma.7力反馈兼容双手动遥控操作。

独特定制设计的执行器为用户提供非常高的持续力和扭矩水平。

具备了全重力补偿和无漂移零点校准的特点Sigma.7力反馈成为当今非常成功的主设备,有助于提高用户的舒适度和准确性。

虚拟触觉力反馈设备Sigma.7Sigma.7力反馈提供主动力和扭矩反馈,以及主动抓取。

设备广泛的应用与:>医疗机器人和空间机器人>微型和纳米操纵器>遥控操纵台>虚拟模拟>研究工作区平移∅190x 130mm 旋转235 x 140 x 200°抓取25mm 力持续力20N 旋转力400mNm 抓取力± 8.0 N 分辨率直线位移0.012mm 旋转位移0.013° 抓取位移0.006mm 接口标准USB2.0 刷新频率高达4KHZ 通用电源110V - 240V 操作平台微软Windows Linux 所有版本 Apple macOS BlackberryQNX软件开发包 haptic SDK(触觉软件库)robotic SDK(机器人软件库)CHAI3D 结构 基于delta的并联动力学结构主动的重力补偿校准 自动校准/无漂移用户输入 1个力反馈可编程按钮4个可编程录入通道安全性 速率监控电磁阻尼可选择左手/右手虚拟触觉力反馈设备Sigma.7技术参数其实时USB 控制器相结合,可以达到4 KHz的高接触力。

为了提供高触觉透明度,通过将被动部件和致动部件巧妙结合在一起,可以在平移和定位空间中保持精确的重力补偿。

每个系统都经过单独校准以确保可重复精度和性能。

其独特的运动学设计将翻译和旋转分离,使sigma.7能够满足苛刻应用的要求。

功能强大的SDK为触觉和机器人模式提供了对所有sigma.7设备的高级控制。

基于软组织形变力学信息虚拟手术力反馈过程仿真

王沫楠;王成友;刘雨铭;李召

【期刊名称】《系统仿真学报》

【年(卷),期】2015(0)4

【摘要】为了更好的实现对真实手术的力触觉模拟,利用质点弹簧模型建立了人体软组织的力学模型;应用四阶龙格库塔法解决了力学模型的计算问题;基于模块化设计思想完成了力反馈设备的设计;将力反馈设备通过ADAMS平台建模与力学算法程序相连接,实现了力学信息的传送过程和力反馈设备终端获取力学信息的模拟,该仿真对整个力反馈过程的进行实现了验证。

仿真结果表明:力反馈设备可以实时获取力学信息。

该项研究将虚拟现实与虚拟样机技术相结合,基于力反馈器虚拟设计实现力反馈过程的仿真模拟,为虚拟手术系统前期设计提供参考和设计依据。

【总页数】7页(P900-906)

【作者】王沫楠;王成友;刘雨铭;李召

【作者单位】哈尔滨理工大学机器人研究所

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.虚拟手术中软组织形变建模及力反馈算法研究

2.基于虚拟样机技术的抛壳过程动力学仿真

3.虚拟手术中软组织形变仿真研究综述

4.虚拟手术仿真中人体软组织形变技术的研究

5.虚拟装配中基于多刚体动力学的物性装配过程仿真

因版权原因,仅展示原文概要,查看原文内容请购买。

虚拟维修中虚拟装拆的实现张连武【摘要】根据虚拟维修的特点,将UG中的装配模型转入虚拟环境中进行拆卸过程仿真,得到拆卸顺序和拆卸路径,然后在用户的交互参与下生成产品的完全拆卸与装配序列,为节省维修作业的时间及费用提供条件.【期刊名称】《农业科技与装备》【年(卷),期】2013(000)006【总页数】4页(P62-65)【关键词】虚拟装拆;虚拟维修;仿真;拆卸路径;装配序列【作者】张连武【作者单位】霍邱县排灌管理总站,安徽六安237400【正文语种】中文【中图分类】TP39在虚拟维修中,部件拆卸在一定程度上可看成是虚拟装配的逆过程。

用户采用虚拟现实交互方法对产品装配模型进行拆卸,可以直观地检查拆卸过程中的干涉,确定产品的拆卸顺序及路径,并基于“装拆可逆”的假定,确定产品的装配序列及路径。

目前,关于虚拟拆卸技术的研究主要针对产品拆卸顺序与拆卸路径问题。

Srinivasan等针对选择性拆卸问题(即仅对装配体中的部分零件进行拆卸),提出采用波传播方法自动确定零件拆卸顺序,并开发了基于虚拟现实的拆卸分析原型系统A3D。

Siddique等采用交互和自动相结合的方法进行虚拟环境中产品的可拆卸性分析,首先通过自动推理的方法确定产品的部分拆卸序列,然后在设计者的交互参与下生成产品完全拆卸序列。

现将UG中的装配模型转入虚拟环境中进行拆卸过程仿真,得到拆卸顺序和拆卸路径,然后在用户的交互参与下生成产品的完全拆卸与装配序列。

1 装拆模型的信息1.1 零件信息模型由各个零、部件构成。

首先,要确定零件信息。

零件信息包括零件所具有的特定形状及对应特定功能意义的零件局部形状在整体上的布局,工程设计及加工中使用的形位公差、尺寸公差、表面光洁度,材料类型、强度、延展性、热导性,有关的工程分析等。

各方面的信息有机地结合在一起,构成了零件信息模型。

1.2 装配关系信息装配体是一组相互关系零件的集合。

描述一个完整的装配体模型,除各个零件的信息外,还需要确定装配中零件的装配关系。

虚拟装配的主要技术内容一、虚拟装配的基本概念说起虚拟装配,可能有些小伙伴听了就觉得,虚拟装配,啥意思?是不是像玩游戏那样拼拼图啊?哈哈,说的也没错!虚拟装配其实就是通过计算机模拟的方式,把零部件在虚拟的环境中“拼装”起来,看看它们在一起能不能“搭配”得好。

现实中的装配过程,要把一个个零件按照顺序、精度要求组装起来,难度可不小,手忙脚乱、弄错了就得重新来,时间和成本可不低呢。

而虚拟装配就能让我们在电脑屏幕前,提前模拟这些零部件的配合和装配,看看它们能不能完美“对接”。

简单来说,它就是“先看后做”的聪明方法,省时又省力。

想象一下,我们拿到一堆零件,原本得一个个对照图纸,手工拼装。

可通过虚拟装配,我们可以在屏幕上用3D模型把它们“拼”在一起。

比如说,航空航天、汽车制造这些领域,零部件多且复杂,按常规手工装配,时间一长,出错的概率就大了。

而有了虚拟装配技术,提前在虚拟环境中模拟,像在电脑上玩拼图一样,不仅能发现问题,还能提前优化方案,避免了后期大规模的返工和修正。

是不是听起来很酷?二、虚拟装配的技术内容1、三维建模大家知道,虚拟装配最重要的一步就是要有一个“模型”,对吧?这时候,三维建模就派上了大用场。

就好比你做手工,要先有个纸样才能剪,虚拟装配也是一样,得有精确的3D模型。

现在,很多公司通过软件把实际产品的每个零件建模成数字化的三维图形,甚至能准确到每个螺丝的尺寸。

这些模型不仅仅是形状的体现,它们还包含了材料信息、质量、尺寸等一堆重要的数据,简直比人还精细!你说这技术,能不厉害吗?2、碰撞检测与干涉分析就是看这些零件在虚拟环境中会不会发生“打架”的问题了。

碰撞检测就是在虚拟环境中模拟零件的安装和运动,看看是不是有地方装不下或者卡住了,或者两个零件装在一起会不会互相干涉。

这就像你装家具的时候,明明准备好空间,结果最后发现,沙发塞不进去了,怎么搬都不对劲。

虚拟装配也是这么“精明”,提前帮你检查了这种“头疼”的问题,让你避免了现实中那种“重装几遍”的尴尬局面。

解密虚拟现实技术中的触觉反馈和手势识别原理虚拟现实(Virtual Reality,简称VR)技术自问世以来就一直备受关注。

它是一种通过计算机生成的仿真环境,使用户能够沉浸在虚拟的三维世界中,并与之互动。

然而,要让虚拟现实变得更加真实且身临其境,触觉反馈和手势识别技术起着至关重要的作用。

一、触觉反馈技术触觉反馈技术是指通过模拟真实世界中的触觉感受,使用户在虚拟现实环境中能够感受到真实的触感。

当我们现实中用手触摸到一个物体时,我们会感受到纹理、形状等信息。

虚拟现实技术通过模拟力的反馈,使用户在操作虚拟对象时能够感受到类似的触感。

如何实现触觉反馈呢?目前最常用的方法是通过力反馈手套或触觉手套。

这种手套内嵌有传感器和小型电机。

当用户触摸或抓住虚拟对象时,传感器会感知到手的动作,并通过电机产生相应的力。

用户会感受到被模拟的物体的质感、硬度和其他触感。

二、手势识别技术手势识别技术在虚拟现实领域中也扮演着重要角色。

它是通过识别人体动作来实现与虚拟场景的互动。

传统的手势识别技术主要通过使用摄像头和深度传感器来捕捉和解析用户的手势。

手势识别技术包括两个主要阶段:手势的采集和手势的解析。

在手势的采集阶段,摄像头和传感器会对用户的手势进行捕捉和感知。

摄像头捕捉到的图像会传输给计算机进行处理,深度传感器会检测用户手部的位置和姿势。

在手势的解析阶段,计算机会通过算法和机器学习对手势进行识别和解析。

这样,计算机就能够理解用户想要表达的意图,并相应地作出反应。

例如,用户可以通过手势来拾取虚拟物品、旋转或缩放虚拟场景等。

手势识别技术的发展也面临着许多挑战。

例如,准确地识别手势需要考虑到不同人的手型和肢体动作变化。

而且,由于手势是一种非常直观和自然的互动方式,因此对于虚拟现实技术的普及和应用来说,手势识别技术的稳定性和用户友好性至关重要。

三、触觉反馈和手势识别的潜力与未来触觉反馈和手势识别技术的发展对虚拟现实技术产生了深远影响。

五自由度虚拟手术力反馈系统的设计与实现

陈杰新;李晋芳;莫建清;欧惠棠;李日福

【期刊名称】《机电工程技术》

【年(卷),期】2015(000)009

【摘要】以在虚拟膝关节镜手术中,触力觉信息的实时呈现对于手术模拟的逼真

度至关重要。

通过分析膝关节手术的自由度需求,提出力反馈系统的机构设计方案,并分析了该机构的运动特性。

在此基础上,设计该机构的控制模块。

最后通过QT 软件,开发了力反馈装置与虚拟场景的接口程序。

【总页数】5页(P61-65)

【作者】陈杰新;李晋芳;莫建清;欧惠棠;李日福

【作者单位】广东工业大学机电工程学院,广东广州 510006;广东工业大学机电

工程学院,广东广州 510006;广东工业大学机电工程学院,广东广州 510006;广

东工业大学机电工程学院,广东广州 510006;广东工业大学机电工程学院,广东

广州 510006

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.支持力反馈的胆囊虚拟手术机器人仿真系统研究 [J], 季如宁

2.基于力反馈的腰椎内固定虚拟手术训练系统构建 [J], 林艳萍;郭晓杰;陈华江;张颖;袁文;王成焘

3.支持力反馈的虚拟手术仿真系统 [J], 郭琦;郑津津

4.支持力反馈的个性化膝关节置换虚拟手术仿真系统的研究与构建 [J], 王春娟;王琦;张明娇;刘非;张维杰;马建兵;姚舒馨;肖琳;程咏华;徐显辉;连芩

5.基于力反馈的虚拟手术训练系统在骨科住院医师临床教学中的应用 [J], 侯洋;梁磊;林艳萍;史建刚;陈华江;袁文

因版权原因,仅展示原文概要,查看原文内容请购买。

DLsoft-robotarm工业机器人虚拟拆装训练仿真系统功能介绍:该仿真系统采用3D技术与交互式动画相结合的方式,仿真拆装工业机器人机构结构,通过对机器人的3D模拟仿真拆装训练,可以在线将每个轴拆卸成独立的零部件,让学生掌握工业机器人的硬件组成、机器人结构分析、机器人电机安装、RV减速器、谐波减速器安装、机械件润滑、日常保养等机器人维护技巧。

12装配模式中的随机性传统的拆装仿真软件中,零件多为顺序排列,学员即使掌握不了正确的装配顺序,一般依据软件内的有序零件排列也很完成整体机构的装配而使软件的练习效果减弱,起不到很好的训练作用。

而在本系统装配模式中,每次点击进入装配场景后,桌面上散落的各种零件,其位置、角度均不同。

通过这种随机机制,可以更好的训练学员进行装配。

智能拆装助手该仿真系统设有智能拆装助手,在学员还没有完全掌握工业机器人的拆装顺序、步骤时,只需通过简单的点击操作便可以实现分步式拆装、自动拆装、规定步序拆装等操作,教师可用此功能作为教学示教,学生利用此功能进行自主学习。

全方位零件展示方式传统拆装软件,其零件展示方式一般以图标的形式存入列表,不直观。

本系统以3D形式展示零件,设有零件视窗,零件视窗内可拖动零件实现360度全方位交互展示。

零件视察显示鼠标移动到零件上的时候,零件会以高亮标识出示零件的名称、轮廓,方便识别。

摄像机位置追踪当鼠标点击某个零件的时候,摄像机会平滑运动过度到该零件位置,操作简单。

34场景切换:系统内设简易和仿真两种场景模式供用户选择切换,仿真场景以实际工业机器人理实一体化教室为模型,设有理论学习区、讨论区、装配区、资料区等不同区域,给学生以真实学习环境。

画质与性能兼顾仿真场景下画质光影都非常突出,场景的代入感十足。

极简场景下,只显示必要物体,对机器配置要求比较低。

不同电脑配置可以按需选择场景。

完美的比例适配本系统可以完美的适配4:3、5:4、16:9/16:10等各种屏幕比例,不会出现菜单显示不全或比例不正常的现象 跨平台本系统兼容ANROID 、WEB 、PC 等各种平台 招标要求:1.软件要求采用3D 技术与交互式动画相结合的方式,能够3D仿真拆卸、装配工业机器人的机械结构总成。

机械设计中的虚拟装配技术研究在当今科技飞速发展的时代,机械设计领域也不断迎来新的变革与创新。

虚拟装配技术作为其中一项重要的技术手段,正逐渐改变着机械设计的方式和流程。

虚拟装配技术,简单来说,就是在计算机环境中模拟机械产品的装配过程。

它并非仅仅是一个简单的数字化展示,而是涵盖了从零部件设计到整个装配体系的全方位模拟和分析。

传统的机械装配过程中,往往需要制造出物理样机,然后通过实际的装配操作来发现和解决问题。

这不仅耗费大量的时间和成本,而且一旦发现问题,修改和调整也十分繁琐。

而虚拟装配技术则有效地避免了这些弊端。

通过在虚拟环境中进行装配模拟,可以提前发现潜在的装配问题,如零部件之间的干涉、装配顺序不合理等,从而在设计阶段就进行优化和改进。

在虚拟装配技术中,首先需要建立精确的三维模型。

这些模型不仅要准确地反映零部件的几何形状,还要包含其物理属性,如质量、重心、材料特性等。

同时,为了实现真实的装配效果,还需要对装配过程中的约束条件进行定义,例如零部件之间的配合关系、运动自由度等。

当三维模型和约束条件准备就绪后,就可以进行虚拟装配操作。

在这个过程中,设计师可以直观地看到零部件的装配顺序和路径,并且可以通过动态模拟来检验装配的可行性。

例如,如果发现某个零部件无法按照预定的路径进行装配,或者在装配过程中与其他零部件发生干涉,就可以及时对设计进行修改,避免了在实际生产中出现问题。

虚拟装配技术的优势不仅仅在于能够提前发现问题,还在于它能够为设计师提供更多的设计灵感和可能性。

在虚拟环境中,设计师可以尝试不同的装配方案,比较它们的优缺点,从而选择最优的方案。

此外,虚拟装配技术还可以与其他设计分析工具相结合,如有限元分析、运动学分析等,进一步评估装配后的产品性能。

对于复杂的机械系统,虚拟装配技术的作用尤为显著。

例如在汽车制造行业,发动机、变速器等复杂部件的装配需要高度的精度和协调性。

通过虚拟装配,可以在设计阶段就对各个零部件的装配关系进行精确的模拟和优化,提高产品的质量和可靠性。

第27卷第5期 计算机仿真 2010年5月 文章编号:1006—9348(2010)05—0243—04

用于虚拟拆装的力反馈方法

周月飞 ,张秀山 ,石 川 (1.海军工程大学计算机工程系,湖北武汉430033;2.国防科技大学计算机学院,湖南长沙410073) 摘要:研究虚拟拆装系统中,为增强用户的“沉浸感”,会引入力反馈设备,但目前力反馈设备价格昂贵,同时力反馈算法也不 成熟导致了力反馈的引入无法商用和推广。使用力反馈操纵杆作为力反馈设备,对虚拟拆装中常见的结构约束关系进行分 析,并对约束关系变化产生的力反馈进行建模和实验实现。结果表明在精度要求不高的拆装场合,力反馈方法能够给操作 人员带来直观、真实的力觉操纵感受,同时由于力反馈操纵杆价格低廉,适于推广使用。 关键词:力反馈;虚拟拆装;约束关系;操纵杆 中图分类号:TP391 文献标识码:B

A Force Feedback Method Used for Virtual Disassembly and Assembly with a Joystick

ZHOU Yue—fei .ZHANG Xiu—shan .SHI Chuan (1.Dept.of Computer Technology,Naval University ofEngineering,Wuhan Hubei 430033,China; 2.School of Computer Science,National University of Defense Technology,Changsha Hunan 410073,China)

ABSTRACT:Force feedback devices ate introduced in order to enhance the“immersion”of users in virtual disas- sembly and assembly system,but SO far force feedback devices are expensive and force feedback algorithms ate not fully developed,which leads to the hardness of putting force feedback into commercial use and spreading it broadly. This paper analyses some usual structural restriction relationships in virtual disassembly and assembly,models and implements the force feedback caused by the change of the restriction relationships.The method is worth using and spreading because it eaR bring the manipulator directive and real force feeling,and the force feedback joystick is much cheaper to be added to the system. KEYWORDS:Force feedback;Virtual disassembly and assembly;Restriction relationship;Joystick

1 引言 拆卸是指从某个产品上拆卸下一个或多个部件的过程, 虚拟拆卸使设计者或评价人员可以在虚拟环境中体验并评 估所设计的产品,而不需建造复杂昂贵的样机…。装配通常 是拆卸的逆过程,二者虽不能完全等同 j,但在虚拟维修训 练等普通应用场合,拆卸与装配可作为一个整体来看待,即 虚拟拆装。 在虚拟拆装系统的研制过程中,一般要求设计的系统具 有尽可能好的“沉浸感”,除了给用户良好的视觉感受外,应 尽可能多地增加其它感官感受,例如听觉,力/触觉等。 自90年代以来,力/触觉反馈的研究蓬勃展开,目前已 经取得了一定的研究成果。国内外绝大多数力反馈研究是 基于Phantom(一种具有6自由度输入,可产生3自由度力反 基金项目:国防预研项目资助(060251327033) 收稿日期:2009—04—03 馈的设备)的,研究主要针对刚体或者柔体的力/触觉反馈, 但该力觉反馈设备价格昂贵,难于商用和推广。国内江南大 学的张秋菊、童明等人自行研制了基于电磁原理的二维力觉 交互装置——力感鼠标,并以此为硬件基础,进行了简单的 力觉交互实验 “ ,但力感鼠标的性能有待进一步完善,未 能形成量产,无法应用于成熟的虚拟拆装系统。 本文以市场上较廉价的力反馈操纵杆为力觉接口,分析 了虚拟拆装过程的力觉特点和常见的拆装结构约束关系,开 发了适合于虚拟拆装约束关系变化的多种力反馈形式,并利 用操纵杆的转轴和多个按键,结合不同约束关系的特点,予 以合理的运用,取得了良好的实际效果。

2虚拟拆装的力觉特点与常见的拆装结构约束关 系 2.1虚拟拆装的力觉特点 在虚拟拆装的装配过程中,当操作者使用虚拟手抓持某

・---——243・---—— 个待装部件进行装配时,会发生接触碰撞,碰撞发生后,被操 纵部件并不是按照物理规律弹回,而是在操作者的持续操作 中,与其它相应部件发生相互作用(通常为不同形式的力的 作用),直至待装部件的装配过程完成。 要增强此过程的真实感,操作者应在部件装配开始时感 受到碰撞效果,而后,在装配过程中感受到相应形式的作用 力,装配结束时感受到作用力的明显变化(无穷或消失),以 提示其该部件的装配过程结束。拆卸过程与此类似。 由此,要解决两个问题,一是在拆装的不同阶段,要有不 同的碰撞检测和响应处理,而且不同的结构约束关系特点也 不同,也需要用不同的碰撞检测和响应算法;二是要结合拆 装过程的特点,施以适当的力反馈,增强操作人员的“沉浸 感”。本文主要探讨后者。 2.2常见的拆装结构约束关系 以机械产品的拆装为主要研究对象,有以下几种常见的 结构约束关系,对其更详细的分析见文献[5]。 2.2.1遮挡(Cover) 两拆装单元的拆装空间路径有重复,要拆除第二个拆装 单元必须先拆除第一个拆装单元,否则,会与第一个拆装单 元发生碰撞。 2.2.2固定(Attach) 这里所谈的固定关系是指可拆卸的固定关系,维持这种 拆装关系的拆装单元问需要一定的介质连接,拆卸时必须按 序先拆卸固定体,再拆卸被固定体。例如螺母和螺栓所构成 的拆卸关系。 2.2.3插接(Insert) 这种关系主要针对电子设备中的电路板和电缆等,要解 除这种插接关系,需要拔下被插接的拆装单元。 2.2.4套装(Fit) 维持这种关系的单元间可以存在相对运动,要完全固定 它们,还需要其它紧固件。轴与垫圈就是典型的套装关系。

3各种约束关系建模与实现方法 3.1遮挡 当物体B遮挡物体A时,若在虚拟环境中先对A进行 拆装,则在拆卸过程中很可能与B发生碰撞,这时,B为固定 在拆卸整体上的某个部件,处于非自由状态,因此A与B的 碰撞必然表现为A被弹回,而B几乎不动(因为B是固定在 整体上的)。 下面推导A与B发生碰撞后的反弹力。设A、B的质量 分别为m。、m ,A与B发生碰撞前后的速度分别为 ,碰 撞后B的速度为 ,假设碰撞过程中无能量损耗,则依据动 能守恒定律,有 1 m。 2:— 1 +— 1 m6 26 。 m。 + m6 6

由 :0、A被弹回可得

依据动量守恒定律,有 F×At=~2×m× 易得: F=kmv。,k=一2/At (1) 即A所受的反弹力与其质量及碰撞时的速度成正比。碰 撞时A的速度越大,通过操纵杆感受到的反馈力也越大。由 于刚体的碰撞过程极为短暂,故在一般刚体碰撞的虚拟拆装 系统中,△£可视为一很小的常量,反馈力可视为瞬间力。碰撞 发生时只需根据式(1)进行计算并施加相应的瞬间力即可。 3.2 固定 这里以螺栓螺母旋转的固定关系为例来分析。在旋转拆 卸时,螺母受到的摩擦力逐渐变小(旋松),同时螺母向后步 进一定距离,直到完全拆解。 由于力反馈操纵杆只具有水平面内的两个自由度,若单 从这两个自由度出发,难以感受到真实的扭转力,因此,本文 通过旋转力反馈操纵杆的z轴来模拟扭转力,利用操纵杆的 z旋转轴的弹簧机构使操作者做扭转操作时能够感受到扭 力,从而体会到拆卸单元间约束关系的变化。但用户所感受 到的扭力大小与实际扭力并不存在精确的对应关系,而只是 示意。实验证明,这种示意虽不精确,却能很好地表达这种固 定约束关系的变化,给操作者一个明显的力觉感受。实现时, 螺母的步进距离可用式(2)计算。 s=0×0 (2) 其中,0为旋转的弧度,o为导程系数 d 。

d为螺母每旋转一圈对应的步进距离。 3.3 插接 这里以电路板上各部件的插接为例来分析。在插接拆卸 时,通常是不断增大对被拆卸单元的拉力,当拉力大到一定 程度时,被拆卸单元将被拔出,同时拉力消失。这种不断增大 的拉力类似于弹簧作用力,可利用力反馈操纵杆控制被拆卸 单元的位移并相应改变施加在操纵杆上的作用力来很好地 模拟。力的大小可由胡克定律求得:

F= >=< 。

为控制被拆卸部件的操纵杆的位移变化量, 。为位移 变化的阈值。未超过此阈值时,系统只依据操纵杆的位移生 成相应的作用力,被拆卸部件不随操纵杆动;超过此阈值后, 插接约束关系解除,作用力消失,被拆卸单元随操纵杆的位 移运动。 3.4 套装 这里以轴与垫圈的约束关系为例来分析。拆卸垫圈时, 垫圈与轴之间会产生摩擦力,二者未发生相对运动时,垫圈 受到的是静摩擦力,发生相对运动后,变为动摩擦力,受力情 况如图1。

,=. r F< t/zG F>fm