炼焦配煤优化操作步骤、典型装炉煤煤质

- 格式:pdf

- 大小:167.23 KB

- 文档页数:2

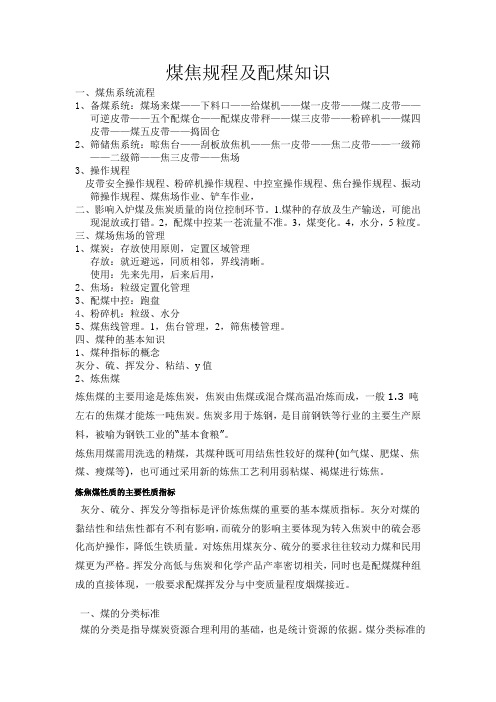

煤焦规程及配煤知识一、煤焦系统流程1、备煤系统:煤场来煤——下料口——给煤机——煤一皮带——煤二皮带——可逆皮带——五个配煤仓——配煤皮带秤——煤三皮带——粉碎机——煤四皮带——煤五皮带——捣固仓2、筛储焦系统:晾焦台——刮板放焦机——焦一皮带——焦二皮带——一级筛——二级筛——焦三皮带——焦场3、操作规程皮带安全操作规程、粉碎机操作规程、中控室操作规程、焦台操作规程、振动筛操作规程、煤焦场作业、铲车作业,二、影响入炉煤及焦炭质量的岗位控制环节。

1.煤种的存放及生产输送,可能出现混放或打错。

2,配煤中控某一苍流量不准。

3,煤变化。

4,水分,5粒度。

三、煤场焦场的管理1、煤炭:存放使用原则,定置区域管理存放:就近避远,同质相邻,界线清晰。

使用:先来先用,后来后用,2、焦场:粒级定置化管理3、配煤中控:跑盘4、粉碎机:粒级、水分5、煤焦线管理。

1,焦台管理,2,筛焦楼管理。

四、煤种的基本知识1、煤种指标的概念灰分、硫、挥发分、粘结、y值2、炼焦煤炼焦煤的主要用途是炼焦炭,焦炭由焦煤或混合煤高温冶炼而成,一般1.3 吨左右的焦煤才能炼一吨焦炭。

焦炭多用于炼钢,是目前钢铁等行业的主要生产原料,被喻为钢铁工业的“基本食粮”。

炼焦用煤需用洗选的精煤,其煤种既可用结焦性较好的煤种(如气煤、肥煤、焦煤、瘦煤等),也可通过采用新的炼焦工艺利用弱粘煤、褐煤进行炼焦。

炼焦煤性质的主要性质指标灰分、硫分、挥发分等指标是评价炼焦煤的重要的基本煤质指标。

灰分对煤的黏结性和结焦性都有不利有影响,而硫分的影响主要体现为转入焦炭中的硫会恶化高炉操作,降低生铁质量。

对炼焦用煤灰分、硫分的要求往往较动力煤和民用煤更为严格。

挥发分高低与焦炭和化学产品产率密切相关,同时也是配煤煤种组成的直接体现,一般要求配煤挥发分与中变质量程度烟煤接近。

一、煤的分类标准煤的分类是指导煤炭资源合理利用的基础,也是统计资源的依据。

煤分类标准的制定反映了我国在煤炭加工利用方面的科学技术水平。

提高焦炉装煤水平的措施作者:李斌来源:《科技风》2017年第02期摘要:焦炉生产中装煤操作水平的高低会直接影响碳化室内入炉煤的堆密度和装煤量,进而影响焦炭的质量,本文提出了提高焦炉装煤操作水平的几项措施,能够有效地确保装煤量,提高入炉煤堆密度,达到稳定生产秩序、保证焦炭质量的目的。

关键词:焦炉;装煤;优化在焦炉生产操作中装煤水平的高低直接影响着入炉煤的堆密度、焦炭质量等。

装煤时偏析严重,煤颗粒混合不均匀造成焦炭内部结构不均,会造成装炉是煤尘过多,进而恶化装炉环境,污染生态环境,进而降低焦炭质量。

加强对装煤过程的控制,能够提高入炉煤的堆密度,能够改善焦炭内部结构,提高入炉配合煤的结焦性,提高焦炭反应后强度。

入炉煤堆密度越高,生产出来的焦炭冷强度数值越高,如M40,M10;而焦炭的反应性随着入炉煤堆密度的提高而降低。

因此,根据焦化厂的生产实际,要增大入炉煤的堆密度,一方面要保证装煤量符合预定的装煤量;一方面也要加强推焦车与装煤车在装煤平煤过程中的配合,要求装煤车装煤时速度要快,装均匀,推焦车平煤时要压实、平头,不缺角。

一、确保装煤量装煤车在煤塔受煤时要按顺序进行循环受煤,现焦化厂的煤塔受煤嘴普遍为3排,每排3-4眼,即在受煤时采用1排-2排-3排循环受煤方式,这是因为:1)防止单一受一排煤,造成煤被放空,方配合煤再次送入煤塔时,容易造成煤料偏析,使入炉煤质量不均匀,进而影响焦炭质量。

2)防止因长期不使用某一排煤,其煤料变质或自然。

3)防止各排煤料煤质不均匀,对生产造成不良影响。

4)减少煤塔棚料现象。

同时要按照预定的装煤量指标进行受煤,采用煤塔秤技术,设置装煤标准值,对实时装煤情况进行读取、反馈。

步骤如下1)确定装煤车为空车状态。

2)进行受煤。

3)受煤完毕后,将煤车开到煤塔秤进行称重。

4)进行装煤。

5)装煤完成后开至煤塔秤下再次进行称重。

步骤3)5)两次数据之差为装煤量湿重,结合当日配合煤水分,计算出此次炉号干基装煤量,与标准值进行对比,如有装煤量不足,及时进行补装煤操作。

第二章室式炼焦过程与配煤工艺第一节煤在焦炉炭化室内的结焦过程一、炭化室内炉料的动态变化焦炉的炭化室是一个带锥度的窄长空间,煤料受两侧炉墙传递的热量加热,下面我们分析炼焦过程及其特点,并由此分析炭化室内各部位焦炭质量与特征。

1、成层结焦与温度变化在煤化学中我们知道,粘结性煤加热过程中,经历了干燥、热分解、形成塑性体、转化为半焦和焦炭的过程。

过程所需要的热量,由两侧炉墙提供。

绘出图(表明两侧加热),因煤和塑性层导热系数低,因此在整个成焦过程的大部分时间内,炭化室内与炉墙垂直方向上炉料的温度梯度较大(图2-1左)。

这样在结焦过程的大部分时间内,离炭化室墙面不同距离的各层炉料因所受到的温度不同而处于热解过程的不同阶段,整个炭化室内炉料的状态随时间而变化(图2-1右)。

靠近炉墙附近的煤先结成焦炭,而后焦炭层逐渐向炭化室中心推移,这就是常指的“成层结焦”。

炭化室中心面上的炉料温度始终最低,因此以结焦末期炭化室中心面的温度(焦饼中心温度)作为焦饼成熟度的标志,称为炼焦最终温度。

如图2-2所示,由于各层炉料距炉墙的距离不同,传热条件也就各不相同,最靠近炉墙的煤料升温速度最快,约5℃/min 以上,而位于炭化室中心部位的炉料升温速度最慢,约2℃/min以下,这种温度变化的差别必然导致焦炭质量的差异。

常规炼焦采用湿煤装炉,结焦过程中湿煤层被夹在两个塑性层之间,这样湿煤层内的水汽不易透过塑性层向两层外流出,致使大部水汽窜入内层湿煤中,并因内层温度低而冷凝下来,这样内层湿煤水分增加,加之煤的导热系数小,使得炭化室内中心煤料升温速度缓慢,长时间停留在水的蒸发温度以下,煤料水分愈多,结焦时间就愈长,炼焦的耗热量也就愈大。

2、炭化室内膨胀压力焦炉炭化室内产生膨胀压力的原因是成层结焦的结果,两个大体上平行于两侧炉墙面的塑性层从两侧向炭化室中心移动,炭化室底面温度和顶部温度也很高,在炭化室内煤料的上层和下层同样也形成塑性层,围绕中心煤料形成的塑性层如同一个膜袋(见图2-3),膜袋内的煤热解产生气体由于塑性层的不透气性使得膜袋产生膨胀的趋势,塑性层又通过外侧的半焦层和焦炭层将压力施加于炭化室的炉墙,这种压力称之为膨胀压力。

配煤炼焦优化设计方案探讨摘要:本文分析配煤方案对两种煤进行相配,根据配煤的目标值和原料煤的煤质数据计算配煤比。

确定配煤比时,配煤产品的主要指标发热量和硫分的理论值与其目标值要有适量的余地,即发热量应高于目标值,而硫分应低于目标值。

通过采用多项参数建立起数学模型,使配煤炼焦设计方案得到优化。

关键词:配煤;炼焦;配煤比;中图分类号:P618. 11 文献标志码文章编号1 影响炼焦质量的常见因素1.1 水分配合煤是由多种性质不同的单种煤按照一定比例混合而成的,配合煤中的水分总量也可通过单种煤水分相加得出。

水分对于配煤炼焦带来的影响主要体现在两方面:其一是影响炼焦的热量消耗。

其二是增加了结焦的时间。

因此,需要将配合煤中的水分控制在一定范围之内,以保证炼焦质量。

1.2 灰分配合煤灰分的计算方式与水分相同,都是通过单种煤加权平均的形式计算。

在实际炼焦过程中,配合煤中90%以上的灰分都会转移到焦炭中,而灰分作为一种高硬度的无机物,如果焦炭中灰分比例过高,则会导致焦炭的粘接性降低。

1.3 硫分实践表明,炼焦煤中的硫分约有80%~85%转入焦炭,而在高炉炉料中又有80%左右的硫分来自焦炭。

当焦炭中的硫分增高时,由于它是酸性物质,就需要增大高炉炉渣的碱度和投入更多的石灰石数量,以中和硫分使之变成炉渣排出。

这样就会降低高炉产量及冶炼强度并提高焦比。

在一般情况下,焦炭的硫分每增加0.l%,焦比就会升高1.5%左右,高炉生产能力降低2%~2.5%。

1.4 挥发分在配煤炼焦过程中,挥发分过高,收缩度大,易造成焦炭平均粒度成条状减小,抗碎强度降低,焦炭气孔壁薄,气孔率增大。

挥发分过低,收缩度小,易造成炉墙压力增大,从而造成推焦困难,损坏焦炉设备。

1.5 粘结性指标粘结性是评价炼焦用煤的一项主要指标,煤的粘结性是煤结焦的必然条件,与煤的结焦性密切相关,炼焦用煤必须具有一定的粘结性;炼焦煤中以肥煤的粘结性最好。

1.6 胶质层烟煤在干馏条件下加热到一定的温度范围时,表面逐层热分解,形成胶体状态,再逐渐固结成焦炭。

配煤掺烧优化管理措施

1、控制煤场库存煤总量在12~15万吨,以便于煤场库存煤的分区

存放、初掺均匀和精确管理。

2、根据电量计划、机组开机方式和发电部对入炉煤的具体要求,

将各煤种的采购比例、采购量细化每个月、每天,保持煤场存

煤结构合理。

3、煤泥、中煤等经济煤种按每天的实际掺烧情况进行采购,并按

一定比例在煤场初掺均匀,同时要在#0煤斗、东煤场南头等处

存放部分适炉的优质煤种,作为机组应急备用煤。

4、加强与燃料采购部的沟通协调,提高来煤预报的准确性。

同时

定期对煤场存煤进行取样化验、及时更新煤场存煤信息,实现

煤场的动态、精细化管理。

5、根据配煤需求合理安排各筒仓煤质、煤位,筒仓配煤比例以皮

带秤实际煤流量为依据,确保配煤比例的准确性。

6、根据发电部提供的机组日负荷计划曲线,分时段分仓上煤,使

机组在低负荷时段能够最大限度掺烧高硫煤、中煤等经济煤种,高负荷时段满足接待负荷需求,必要时可启动备用磨煤机,进

行炉内二、三次掺配,避免筒仓掺配的滞后,保证了配煤掺烧

的灵活性。

7、加强设备治理,更新管理思路,严控“四块”入仓。

3月份已

对#9皮带两台带式除铁器进行了更换,5月份还计划更换#11

皮带头部两台除木器,提高除杂设备的可靠性;同时严肃“四

块”入仓考核制度,规范辅助运行人员工作职责,有效遏制给煤机卡石现象。

8、深化配煤掺烧QC小组工作,定期召开配煤掺烧总结会议,分

析制约配煤掺烧精确性的因素,并制定有效措施加以解决;落实配煤掺烧考核管理办法,落实奖励、严肃考核,提高员工积极性。

焦化厂的配煤优化方法及其应用探讨摘要:随着我们国家经济的快速提升,在这种情况下对于资源有着更高的需求。

现阶段,我国是焦炭生产以及出口的大国,焦炭生产量占据全世界总生产量的百分之三十五,其中出口量超过了一半。

焦炭生产是冶金工业中最基础的部分,已经在冶炼、电石和铸造等领域得到了广泛的应用,发展的前景十分的广阔。

虽然我国煤炭资源非常的丰富,但是焦化的技术比较落后。

为了能够提升焦炭质量,一定要将配煤进行优化,同时降低生产成本。

关键词:焦化厂;优化方案;应用探讨控制焦炭质量是每个焦化企业的基础要求,也是最关键、最重要的环节,故需对进厂煤的选择,煤质的预判,配煤方案,配煤准确率、细度,炉温管控,焦场管理,销售等各环节都需加强管控和细化,才能保证焦炭质量的同时降低生产成本,其中配煤选择和过程控制难度最大,针对我公司近期开展的一系列活动和取得的成果进行分享,希望能帮助到同行业。

1、成立煤、焦质量领导组和配煤方案管理组:为了能更好的做到质量分工明确和责任细化到位,公司成立了质量领导组,力保生产环节有序开展。

同时抽调单位在配煤方面资深技术人员、工作经验丰富的员工成立了配煤方案管理组,负责收集相关煤种数据,形成一定的数据库;负责公司周边供煤厂家的实地考察,实现就近取煤及保质量、降成本的原则;负责所有煤种指标的分析工作,并出具岩相报告,如实将各种煤种指标进行登记;负责配煤比方案的制定以及对应的小焦炉试验报告,最后确定执行方案,根据审批程序下发执行。

2、保证原料煤进厂质量:供应方供煤时我们要对煤样提前化验,进行预判,在原料煤进厂后再对煤质指标进行全面分析,通过精准的化验设备和过硬的检验能力为基础,确保煤质分析的及时性和准确性。

要做好原料煤进厂接收工作,卸煤必须根据煤种不同进行分类堆放,同一厂家、同一种煤也要按进煤的先后顺序堆放,执行储煤循环使用制度(禁止当天的进厂煤当天使用),待进厂煤指标全部检验合格后方可使用。

另外为避免不合格原料煤给生产经营过程带来的安全质量隐患,特下发了不合格原料煤处置应急预案。