普碳钢轧制细晶_级钢筋的工艺研究

- 格式:pdf

- 大小:414.01 KB

- 文档页数:3

第二章400MPaⅢ级热轧钢筋生产技术第一节热轧钢筋及其性能要求555.热轧钢筋是怎么分级的?钢筋钢是指建筑行业钢筋混凝土结构配筋用的专用钢材品种,属于轧制中小型材,表面设计呈光面、月牙肋或等高肋的螺旋状花纹。

低等级钢筋属于碳素钢类,中高等级钢筋选用微合金化钢生产,目前都采用转炉或电弧炉冶炼,经连铸成方坯、热送或直接轧制成各种类型和不同规格的钢筋。

钢筋钢包括钢筋混凝土用热轧带肋钢筋、高强度精轧螺纹钢筋、热处理钢筋、冷拉低碳钢丝及预应力混凝土用钢丝等几大类。

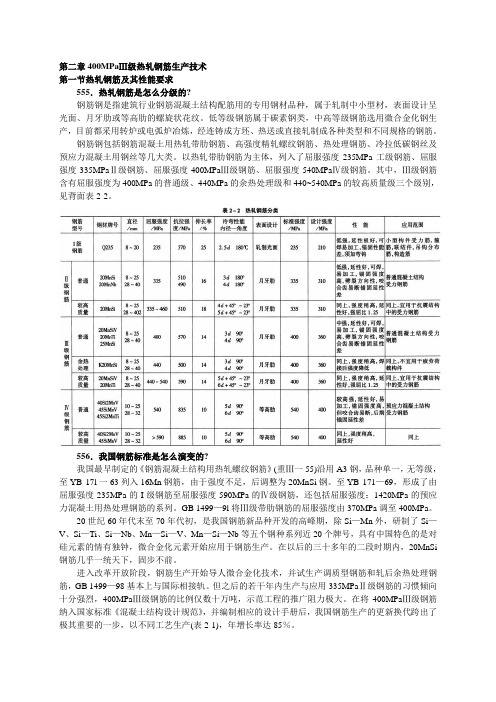

以热轧带肋钢筋为主体,列入了屈服强度235MPa工级钢筋、屈服强度335MPaⅡ级钢筋、屈服强度400MPaⅢ级钢筋、屈服强度540MPaⅣ级钢筋。

其中,Ⅲ级钢筋含有屈服强度为400MPa的普通级、440MPa的余热处理级和440~540MPa的较高质量级三个级别,见背面表2-2。

556.我国钢筋标准是怎么演变的?我国最早制定的《钢筋混凝土结构用热轧螺纹钢筋》(重Ⅲ一55)沿用A3钢,品种单一,无等级,至YB 17l一63列入16Mn钢筋,由于强度不足,后调整为20MnSi钢。

至YB 171—69,形成了由屈服强度235MPa的I级钢筋至屈服强度590MPa的Ⅳ级钢筋,还包括屈服强度:1420MPa的预应力混凝土用热处理钢筋的系列。

GB 1499—9l将Ⅲ级带肋钢筋的屈服强度由370MPa调至400MPa。

20世纪60年代末至70年代初,是我国钢筋新品种开发的高峰期,除Si—Mn外,研制了Si—V、Si—Ti、Si—Nb、Mn—Si—V、Mn—Si—Nb等五个钢种系列近20个牌号,具有中国特色的是对硅元素的情有独钟,微合金化元素开始应用于钢筋生产。

在以后的三十多年的二段时期内,20MnSi 钢筋几乎一统天下,固步不前。

进入改革开放阶段,钢筋生产开始导人微合金化技术,并试生产调质型钢筋和轧后余热处理钢筋,GB 1499—98基本上与国际相接轨。

但之后的若干年内生产与应用335MPaⅡ级钢筋的习惯倾向十分强烈,400MPaⅢ级钢筋的比例仅数十万吨,示范工程的推广阻力极大。

PSB830精轧螺纹钢轧制工艺研究PSB830精轧螺纹钢轧制工艺研究孙诚韦轶华高凤丁凤摘要本文介绍了精轧螺纹钢生产控制原理,以及在生产中需要注意的各种事项。

关键词精轧螺纹钢出钢温度控轧控冷一、简介精轧螺纹钢也称预应力钢筋,该钢筋在任意截面处,均可以用带有内螺纹的连接器或锚具进行连接或锚固,具有锚固简单,粘着力强,张拉锚固安全可靠、施工方便等优点,而且节约钢筋,减少构件面积和重量,广泛应用于大型水利工程、工业和民用建筑中的连续梁和大型框架结构,公路、铁路大中跨桥梁、核电站及地锚等工程。

其外形尺寸要求如下:力学性能如下表:二、精轧螺纹钢轧制工艺研究由于PSB830精轧螺纹钢力学要求比较高,特别是在高强度的基础上对断后伸长率和最大力下总伸长率都有明确的要求,所以在成分设计上就需要进行综合考虑。

如果C、Mn含量比较高的话,则虽然强度能够保证,但是断后伸长率和最大力下总伸长率则很难达到,如果C、Mn含量比较低,那么想通过控轧控冷实现综合性能满足要求,轧钢厂设备能力(包括轧机、穿水设备)等不能满足要求。

所以考虑到以上因素,设计合理的化学成分,并研究制定相应的轧制工艺。

目前,我国高强度钢筋生产主要方法有:微合金化、余热处理、低温超细晶粒轧制等。

(1)微合金化微合金化即在钢中常规元素的基础上添加少量的微合金元素如V、Nb、Cr和Ti。

我国主要以添加V和V—N、Nb为主,虽然能够保证性能满足要求,但是生产成本比较高。

(2)余热处理该工艺主要采用轧后余热淬火处理工艺,依靠淬火—回火层的组织和厚度来调节钢筋的强度和韧性,因此对钢筋焊接性能影响比较大。

(3)低温轧制低温轧制工艺特点:一是对钢筋化学成分适当调整,增加C、Mn 含量,以提高屈强比;二是低温轧制,开轧温度约为950℃;三是全线控温轧制,控制中、精轧温度;四是控制相变,控制轧后冷却速度。

由于在标准GB/T 20065-2006预应力混凝土用螺纹钢筋中没有对焊接做出要求,根据精轧螺纹钢的使用特点(连接采用套接的方式而非焊接的方式),结合PSB830精轧螺纹钢的力学要求和水钢轧钢厂设备装备情况,决定采用微合金化+控轧控冷复合强化技术。

作为钢铁材料生产流程主要环节的材料加工工序,如何在新一代钢铁工艺流程中实现减量化,生产节约型钢铁材料,促进我国社会经济可持续发展。

一、减量化制工艺特点 钢铁材料能通过成分设计和热处理得到从低强度到高强度的极其宽广范围的性能,是其能被广泛应用的一个极为重要的原因。

尽管钢材有多种强化方式,但只有细晶强化可以同时提高材料强度和韧性。

到上世纪70年代,将控制轧制和控制冷却方法结合起来,形成了所谓的控制轧制和控制冷却技术,即TMCP。

控制轧制的主要目的是控制奥氏体的状态,利用奥氏体高温阶段的晶粒细化和低温阶段的变形累积,在奥氏体内积蓄能量,以便在随后的相变中造成奥氏体晶界和晶内大量的铁素体形核核心,促进铁素体晶粒的细化。

而控制冷却则是对硬化状态奥氏体的相变进行控制,细化相变产物铁素体的晶粒,或控制生成按一定相比例组成的复相组织,提高材料的性能。

充分利用钢铁材料的相变特点,对进一步挖掘钢铁材料的潜力、实现减量化制造具有重要意义。

二、减量化加工工艺的应用 减量化板材:新一代钢铁材料的开发,希望用尽量少的资源,即尽量不添加或少添加各类合金元素和微合金元素,来生产高性能钢材。

例如200MPa级普通低碳钢,通过工艺技术的改进和优化,提高其强度和韧性,达到400MPa级材料的综合性能,将可以节约大量钢材,是节约型的新一代钢铁材料。

根据低碳钢静态再结晶的研究结果,变形温度在850℃~900℃时,变形后保温时间在5秒以内,可以保证形变奥氏体处于未再结晶的硬化状态。

因此,从时间轴考虑,利用好变形后几秒钟内的未再结晶区,是细化碳锰钢和低碳钢晶粒的关键。

在利用现代冷却过程进行组织控制时,轧件变形后应当在短时间内立即进入冷却区,实施快速或超快速冷却和冷却路径控制。

通过冷却对硬化奥氏体的相变过程进行控制,实现细晶强化和相变强化的组合,得到需要的晶粒尺寸和相组成。

对于热连轧和棒线连轧,轧制阶段可以改变的因素相对较少,所以把轧后冷却的控制作为关注的重点,采用高密度、大流量的层流冷却装置和低温卷取等控制策略,应用于减量化带材和棒线材的开发。

20MnSiNb热轧三级钢筋的研制与开发工作报告一、概述莱钢轧钢厂中小型车间是上世纪九十年代从意大利DANIELI公司引进的全连轧棒材生产设备,目前产品以热轧和轧后余热处理螺纹钢为主,直径18~40mm。

2005年,由于受原材料涨价因素的影响,钒铁和钒氮合金的价格一直据高不下,为降低热轧Ⅲ级钢筋的生产成本,提高产品市场竞争力,公司决定采用加铌生产工艺,在我厂中小型试制含铌热轧Ⅲ级钢筋。

二、组织实施为尽快开发20MnSiNb热轧Ⅲ级钢筋,我们对工艺装备和工艺技术等方面进行分析,认为满足试制条件,并做好以下工作:1、做好备品备件准备工作。

2、编制合理的轧制规程和操作要点,保证产品质量。

3、试制期间,由技术科和中小型车间相关人员进行全过程跟踪,做好数据收集、分析工作。

三、产品开发的准备1、技术准备根据车间当前设备情况及生产现状,设计合理的工艺制度。

2、产品标准化的学习组织相关技术人员、操作人员学习有关的技术标准,该产品执行GB 1499-1998《钢筋混凝土用热轧带肋钢筋》标准。

3、物质准备1)工艺件准备根据新产品开发要求,及时完成轧辊的车削铣削、导卫的装配调整等各项准备工作,确保满足试制要求。

2)为确保轧后冷却,做好了轻穿水的参数控制等。

四、新产品试制过程1、严格执行工艺规程由于含铌钢筋对温度控制要求格外严格,我们对各工艺控制参数等严格按工艺规程控制。

新产品开发领导小组成员现场办公,进行指导和监督。

2、各参数跟踪记录期间,由技术科和中小型车间相关人员分别负责原料跟踪、工艺参数控制以及性能情况等,做好数据收集和分析工作。

对出现的问题及时分析及时调整,不断摸索合理工艺控制参数,保证产品符合标准要求。

3、性能根据钢筋性能结果,对各工艺参数进行调整,针对生产中出现的问题,我们对工艺制度进行了进一步的完善,使其更为合理。

通过工艺制度的认真执行,保证钢筋性能达到标准要求。

减少了性能废品,提高了产品实物质量。

五、小结自2005年2月至2005年6月共轧制螺纹18成品量4195.73吨,成材率为100.92%,合格率为99.89%;螺纹20成品量8367.02吨,成材率为100.29%,合格率为99.88%;螺纹25成品量6810.748吨,成材率为100.9%,合格率为100%;螺纹28成品量3405.204吨,成材率为99.24%,合格率为100%;螺纹32成品量4903.586吨,成材率为99.42%,合格率为99.96%。