新型抽油机汇总

- 格式:doc

- 大小:4.67 MB

- 文档页数:13

游梁式抽油机新型传动方案设计作者:刁海胜王宏博来源:《石油知识》 2018年第3期摘要:提出一种新的方法用于改善游梁式抽油系统电机“大马拉小车”现象。

该方法通过增加抽油机整体的转动惯量降低电机负载扭矩波动,启动时应用液力变矩器提高电动机启动扭矩,启动后应用锁止离合器提高系统的传动效率,进而实现降低抽油系统电机额定效率,改善“大马拉小车”现象的目的。

关键字:液力变矩器;仿真模型;系统效率;启动特性;负载扭矩前言常规游梁式抽油系统为克服负载启动和曲柄扭矩波动较大的缺点,常选用额定功率较大的电机来驱动,因此抽油系统稳定工作时电机的平均负载率很低,出现“大马拉小车”的现象,造成电能的浪费。

为改变上述现状,本文提出了采用液力变矩器来改善抽油系统效率的方法,并建立了该系统的仿真模型对其启动与运行特性进行仿真分析。

2 传动方案设计为降低抽油机电动机的能耗损失,提出了一种改善方法,示意图如图1所示。

图1 方案示意图本方案主要从使用液力变矩器提高电机启动扭矩和增加抽油机转动惯量提高电机轴负载扭矩稳定性两方面入手。

游梁式抽油系统由于四杆机构的限制电动机负载扭矩波动较大,为了降低扭矩波动,在抽油机的传动系统上增加一个均质平衡块以提高传动系统的转动惯量。

在抽油机工作过程中平衡块上的能量交替增加与减小,从而实现降低电机轴转速波动与扭矩波动的目的。

在小带轮上增加平衡块将增大抽油机的启动扭矩,使电机启动更为困难,为了提高电机的启动扭矩,在电机与小带轮之间增加一个液力变矩器,以此降低抽油机选用电动机的额定功率,并使抽油机的启动变得更加平稳。

应用液力变矩器后,由于液力变矩器本身的能量损耗将降低抽油系统的效率,因此应用带有锁止离合器的液力变矩器解决此问题。

在抽油系统启动后,锁止离合器工作,将液力传动变为机械传动,从而提高抽油系统的传动效率。

3 系统运动规律的动力学仿真模型为便于建立地面抽油机运动规律与井下杆柱振动规律的仿真模型,做如下假设和简化:(1)忽略液力变矩器工作液体沿工作腔方向循环流动的惯性力,忽略工作液体的转动惯量;(2)忽略油管柱与液柱的振动,仅研究抽油杆柱的纵向振动。

异相型游梁式抽油机设计摘要抽油设备中,以游梁式抽油机最为普遍,数量也最多。

游梁式抽油机具有机构简单、可靠性高等优点,因而在油田得到了广泛应用。

随着石油工业的发展,目前,为了增加抽油机的适应性、可靠性、经济性和先进性,提高抽油效率,减少动力消耗,改善抽油机的运动特性、动力特性与平衡特性。

因此国内外抽油机的总的发展趋势是向着超大载荷,长冲程,低冲次,精确平衡,自动化,智能化,节能化,高适应性方向发展。

异相型游梁式抽油机是油田应用最为广泛的一种节能型抽油机。

它的设计原理与方法对抽油设备具有通用性。

本文介绍了异相型游梁式抽油机工作原理与节能原理,进行了运动学和动力学分析计算、平衡计算。

为此,将曲柄回转运动分成24等分,逐点计算悬点的光杆因数、扭矩因数、加速度、载荷值;曲柄扭矩计算、平衡率计算及交变载荷系数计算等。

由于计算工作量大,在手算基础上采用了计算机的Excel软件优选了抽油机的几何尺寸。

对主要部件进行了选择计算,合理选择电动机和双圆弧齿轮减速器,设计了窄V带传动装置。

最后对各结构进行了应力和强度校核。

设计显示:如果异相型游梁式抽油机的几何尺寸得到优化,节能效果是显著的。

关键字:异相型抽油机,扭矩因数,悬点载荷,净扭矩AbstractPumping equipment, with the most common beam pumping unit, also most.beam pumping unit has the advantages of simple structure, high reliability, and has been widely applied in the field.Along with the development of the petroleum industry, now, in order to increase the adaptability of the pumping unit, reliability, economy and advanced, improve the efficiency of oil, reduce power consumption, improve the motion characteristics and pumping dynamic characteristics and balance.So the general development trend and pumping unit is large load, and long stroke to flush times, low precision balance, automation, energy saving, intelligent, and high adaptability.Out-of-phase type beam pumping unit is the most widely used oil pumping unit is an energy-saving.It's design principle and method of pumping equipment.The paper introduces the beam pumping unit type out-of-phase working principle and the energy saving principle, kinematics and dynamics analysis and calculation, the equilibrium calculation.Therefore, will turn into twenty-four equal crank movement point, the calculation of strength factor, hanging point torque factor, acceleration, load value, Crank torque calculation, balance ratio and alternating load coefficient calculation, etc. Due to the big workload is calculated based on the hand, using computers Excel the optimum geometric dimension of the pumping unit.The choice of main components, reasonable choice of double circular-arc gear reducer motors and narrow, design the V belt transmission device.Finally the stress on the structure and intensity.Design shows that: if out-of-phase type beam pumping unit, the optimized geometry size energy-saving effect is remarkable.Keywords: Out-of-phase type unit, torque factor, hanging point load, net torque目录前言 (1)1概述 (3)1.1国内外抽油机技术发展概况 (3)1.2抽油机的类型与结构及主要参数 (3)1.2.1 抽油机的类型 (3)1.2.2 抽油机的结构 (4)1.2.3 游梁式抽油机主要参数 (7)1.3近几年抽油机的研究重点及研究中应重视的问题 (7)1.3.1 抽油机的研究重点 (7)1.3.2 抽油机研究中应该重视的问题 (10)1.4异相型游梁式抽油机特、点工作原理与节能原理 (11)1.4.1 异相型游梁式抽油机特点 (11)1.4.2 工作原理 (11)1.4.3 节能原理 (11)2设计数据 (13)2.1设计数据 (13)2.2抽油机几何结构尺寸 (13)2.3抽油机模型示功图: (13)3设计与计算 (17)3.1异相型游梁式抽油机几何尺寸参数计算 (17)3.1.1 几何关系计算式 (17)3.1.2 符号含义 (17)3.1.3 各个点参数计算 (18)3.1.4 扭矩因数和光杆位置因数计算 (21)3.2抽油机运动学计算 (23)3.2.1 光杆(悬点)加速度计算式 (23)3.2.2 加速度计算 (23)3.2.3 加速度曲线 (24)3.3抽油机动力学计算 (24)3.3.1 悬点载荷计算式 (25)3.3.2 减速器扭矩计算 (26)3.3.3 曲柄轴净扭矩曲线 (27)3.3.4 平衡率、交变载荷系数CLF的计算 (28)P3.4传动系统设计 (28)3.4.1 电动机的计算与选择 (28)3.4.2 计算传动比及减速器的选择 (30)3.4.3 传动装置的运动和动力参数的计算及窄V带选择 (31)4 抽油机的各部件的强度计算与校核 (36)4.1连杆的应力分析与强度校核 (36)4.2游梁的应力分析及强度校核 (38)4.3滚动轴承的选择和寿命计算 (40)4.3.1 选取轴承并计算轴承支反力 (40)4.3.2 计算当量载荷 (41)4.3.3 计算轴承寿命 (42)5 结论 (43)6 谢辞 (44)7 参考文献 (46)异相型游梁式抽油机设计前言本设计通过对异相型游梁式抽油机的优化设计,改进了以往常规型抽油机的高能耗、曲柄净扭矩波动变化大、扭矩峰值高、加速度变化幅度大等特性。

超长冲程新型节能举升采油技术优势分析摘要:为了解决低产井常规抽油机举升能耗高、效率低、抽油杆及油管偏磨严重等问题,研究了超长冲程抽油机采油技术。

新型塔架式抽油机虽可实现冲程最大7m、冲速最低0.4min-1的超长冲程低冲速方式生产,但相比于常规抽油机,塔架式抽油机传动系统、控制系统稳定性不足,推广空间受限,因此近几年在头台油田试验了超长冲程新型节能举升采油技术。

关键词:超长冲程;采油技术;优势1工艺技术的分析1.1超长冲程抽油机地面设备主要由电动机、滚筒、控制柜等组成。

电动机通过减速箱带动滚筒旋转,实现柔性抽油杆往复运动,通过控制系统按设定好的生产制度实现自动运行。

通过进行现场试验,不断完善改进,传动系统已使用变速箱齿轮传动,输出扭矩变大,运行更加稳定;制动系统应用电动机电磁制动与滚筒机械锁止相结合的方式,制动距离短、稳定,不受停电影响;控制系统实现柔性控制,生产参数、工作制度可智能设定,超长冲程抽油机换向时冲击载荷小、运行平稳。

1.2超长冲程抽油泵超长冲程抽油泵采用5级泵筒连接,全长50m,为了更好地工作,做了如下改进:为了保证整体同轴度,多级泵筒通过细螺纹平扣连接,设计限位锁紧实现端面密封;为了提高泵筒硬度及耐磨性能,泵筒内壁镀铬处理,丝扣部位采用液体共渗处理;为了提高泵筒防垢、密封效果,泵筒底部采用双套固定阀,降低了固定阀漏失量。

通过改进,实现超长冲程抽油泵同轴度小于0.03mm,密封等级1级,柱塞长1.2m,井下运行稳定性与普通抽油泵相近。

1.3柔性抽油杆超长冲程抽油机可实现超长冲程运行主要是因为柔性抽油杆在滚筒内盘绕与井下超长冲程抽油泵配套进行举升。

经过对柔性抽油杆逐步优化改进,发现采用直径为16mm的钢丝绳在外部编织成钢丝网,并涂覆高分子材料,可提高耐磨、抗腐蚀性能,有利于井口密封。

该柔性抽油杆改进前后的钢丝绳接头连接方式示意图如图1。

图11.4抽油杆柱配比优化使用线密度小的钢丝绳比普通抽油杆更有优势,但在抽油机下冲程时抽油杆受上浮力、反向摩擦力和液体黏滞阻力的作用,为了保证抽油泵正常工作普通抽油杆长度不能过短,因此通过理论计算确定超长冲程井合理杆柱配比经验公式。

浅谈我国抽油机电控装置的发展-浅谈我国抽油机电控装置的发展1 引言抽油机(俗称叩头机)是石油开采中的必备设备。

一般,每个原油生产井都至少使用一台抽油机,将深藏在地下(或海水中)的石油通过抽油管抽出。

据不完全统计,我国陆海共有石油生产油井八万多个,也就是说石油行业共有八万多台抽油机在运行。

图1给出了抽油机的结构图。

抽油机的每个工作循环可分为上提抽油杆,下放抽油杆,从上提抽油杆转换为下放抽油杆,从下放抽油杆转换为上提抽油杆四个阶段。

抽油机的负荷电流曲线如图2所示。

显然抽油机的负载为一周期性变化的负载。

图1 抽油机结构图1—底座;2—支架;3—悬绳器;4—驴头;5—游梁;6—横梁轴承座;7—横梁;8—连杆;9—曲柄销装置;10—曲柄装置;11—减速器;12—刹车保险装置;13—刹车装置;14—电动机;15—配电箱。

图2 抽油机负荷曲线图据截止2000年初的统计资料表明,我国石油企业总用电量为327.22×108kW·h,其中油气田生产系统用电量为206.03×108kW·h。

据估计,中国石油天然气股份公司平均每吨油成本中的电费支出约占20%~30%,地方油田生产成本中的电费支出更高,而电费支出中抽油机占了相当大的比重。

因此,对抽油机的机械系统和电气控制系统进行节能改造,可带来相当可观的经济效益。

2 抽油机节能潜力巨大大部分原油生产井的抽油机采用图1所示的结构,即直接以交流电机作为原动机,通过皮带传动与凸轮机构把电动机的旋转运动转化为抽油杆的上、下往复式运动。

对交流电机的控制仅用一个开关,如图3所示。

从图3可见,这种控制方式具有以下几个特点。

图3 过去抽油机的控制方案1)电机直接起动,起动电流大由于抽油机的井位远离供电主电网,且一般选取配电变压器的容量有限,所以,起动中较大的电流引起供电电压的下降。

经对延长西区采17#石油生产井的实测,起动过程中电网电压降落达25~30V,因而,对同一井区数口采油井(或数台抽油机)共用一个变压器的场合,则要求抽油机互相错开起动时间,以尽可能减小电网电压在起动过程中的降落。

“一机双井”直连式液压抽油机的设计作者:叶勤友许建国李兴科来源:《石油知识》 2018年第2期摘要:常用的液压抽油机均采用钢丝绳连接主机与抽油杆,该技术最大的缺点是对套管有偏载,换向时有振动,钢丝绳需经常更换。

针对常规液压抽油机的缺点,本文提出“一机双井”直连式液压抽油机技术,该技术将主机直接与井口对中,活塞杆直接与抽油杆相连,无绳轮和钢丝绳等易损件,同时主机可拆卸;“一机双井”即为一个液压站同时驱动两个液压主机,系统采用U型管配重,平衡效果好,换向时液压冲击小,并可实现长冲程、低冲次、大泵径举升。

该技术可有效减少杆管磨损,延长免修期,提高运行效率。

截止2016年12月,“一机双井”直连式液压抽油机技术已在吉林油田成功试验22口井,验证了该种技术的整体稳定性和在东北极寒环境中的适应性。

关键字:液压抽油机;一机双井;直连式;结构设计;工作原理1 前言近年来国内外石油行业都在努力发展长冲程、大载荷的无游梁式抽油机,其中液压抽油机发展较快,在国外液压抽油机发展相对较为成熟,并得到了油田生产的广泛应用;在国内由于液压元件制造水平等种种因素的制约,进行了零星试验,但总体不成规模,发展缓慢。

应用的机型中以有绳轮型居多,常规液压抽油机都采用滑轮和钢丝绳组合,钢丝绳使用寿命、主机和套管对中问题是常规液压抽油机存在的技术缺陷。

如何提高主机主要部件寿命,提高液压抽油机主机免修期。

研究发现绳轮是液压抽油机的重要易损件,为此本文技术思路彻底改变了这种传统的技术路线,提出一种新型的无绳轮直连式液压抽油机举升技术,该技术主机中心线与套管中心线重合,对套管无偏载,抽油机活塞杆取代光杆,直接与抽油杆对接,避免了系统中使用绳轮和钢丝绳等易损件,同时修井作业时,主机可像油管一样拆卸,不影响修井作业。

“一机双井”技术是一个液压站可同时驱动两台主机,实现降低一次性投资成本。

在设计过程中,以长期节能性和整体稳定性为原则,通过充分利用下行程时重力势能解决了降低液压抽油机能耗的问题,同时通过采用U型管配重解决了在频繁换向的液压系统中实现主机平稳换向、减小振动的问题。

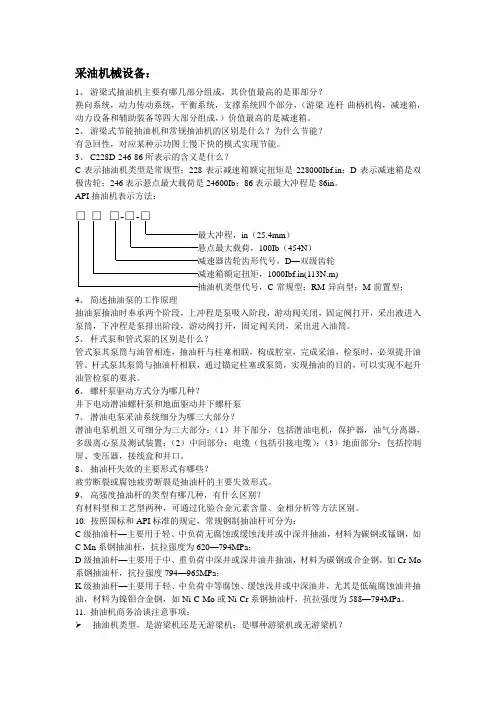

采油机械设备:1、游梁式抽油机主要有哪几部分组成,其价值最高的是那部分?换向系统,动力传动系统,平衡系统,支撑系统四个部分,(游梁-连杆-曲柄机构,减速箱,动力设备和辅助装备等四大部分组成,)价值最高的是减速箱。

2、游梁式节能抽油机和常规抽油机的区别是什么?为什么节能?有急回性,对应某种示功图上慢下快的模式实现节能。

3、C228D-246-86所表示的含义是什么?C表示抽油机类型是常规型;228表示减速箱额定扭矩是228000Ibf.in;D表示减速箱是双极齿轮;246表示悬点最大载荷是24600Ib;86表示最大冲程是86in。

API抽油机表示方法:□□□-□-□最大冲程,in(25.4mm)悬点最大载荷,100Ib(454N)减速器齿轮齿形代号,D—双级齿轮减速箱额定扭矩,1000Ibf.in(113N.m)抽油机类型代号,C-常规型;RM-异向型;M-前置型;4、简述抽油泵的工作原理抽油泵抽油时奉承两个阶段,上冲程是泵吸入阶段,游动阀关闭,固定阀打开,采出液进入泵筒,下冲程是泵排出阶段,游动阀打开,固定阀关闭,采出进入油筒。

5、杆式泵和管式泵的区别是什么?管式泵其泵筒与油管相连,抽油杆与柱塞相联,构成腔室,完成采油,检泵时,必须提升油管。

杆式泵其泵筒与抽油杆相联,通过锚定柱塞或泵筒,实现抽油的目的,可以实现不起升油管检泵的要求。

6、螺杆泵驱动方式分为哪几种?井下电动潜油螺杆泵和地面驱动井下螺杆泵7、潜油电泵采油系统细分为哪三大部分?潜油电泵机组又可细分为三大部分:(1)井下部分,包括潜油电机,保护器,油气分离器,多级离心泵及测试装置;(2)中间部分:电缆(包括引接电缆);(3)地面部分:包括控制屏、变压器,接线盒和井口。

8、抽油杆失效的主要形式有哪些?疲劳断裂或腐蚀疲劳断裂是抽油杆的主要失效形式。

9、高强度抽油杆的类型有哪几种,有什么区别?有材料型和工艺型两种,可通过化验合金元素含量、金相分析等方法区别。

东北石油大学力学技能训练2015 年3月29日东北石油大学力学技能训练任务书课程力学技能训练题目CYJ12-3.6-73HB游梁式抽油机悬点运动分析及其载荷分析专业工程力学姓名董日治学号110403240128主要内容、基本要求、主要参考资料等将要进行的力学技能训练具体的内容、要求、参考资料如下:1.主要内容:(1)深入学习和研究常规型游梁式抽油机悬点运动分析及其载荷分析方面理论知识。

(2)利用所学的计算机基础知识独立完成编写出计算机程序并且上机进行相应计算。

(3)对于计算结果进行比较分析,通过反复计算,得到正确的计算结果。

(4)对于计算结果进行详细分析,得到相应的正确结论。

2.基本要求:(1)独立思考,刻苦钻研,掌握理论研究方法和熟练计算机操作技巧;(2)绘制出正确的指定型号游梁式抽油机悬点运动曲线及理论示功图;(3)撰写一份规范的2万字左右的力学技能训练报告。

3.主要参考资料:(1)东北石油大学电化教学中心.采油工艺实习用光盘. 1999.(2)董世民.抽油机设计计算与计算机实现[M].石油工业出版社.1987:11-21.(3)万仁博,罗英俊.采油技术手册(第四分册)[M].石油工业出版社.1993:36-52.完成期限2015.3.9-2015.3.29教师负责人专业负责人2015 年 3 月 5 日摘要采油是石油工程中重要的组成部分它的重要性不亚于钻井,钻井把石油和地面连通了,而采油才是把石油送到了地面。

而直接影响采油质量和进度的就是采油技术和设备。

随着抽油机制造技术的不断发展进步,自20世纪90年代后,陆续开发了不同形式的以节能为目的的抽油机,节能抽油机仍然属于普通式游梁式抽油机结构。

抽油机是抽油机—深井泵抽油系统中的主要地面设备。

游梁式抽油机主要由游梁-连杆-曲柄机构、减速箱、动力设备、辅助设备等四大部份组成。

工作时,动力机将高速旋转动动通过皮带和减速箱传给曲柄轴,带动曲柄轴做低速旋转运动,曲柄通过连杆经横梁带动游梁作上下往摆动,挂在驴头上的悬绳器便带动抽油杆作上下往复动动。

2024年油田抽油机市场调查报告1. 摘要本文对油田抽油机市场进行了全面的调查和研究,分析了当前市场情况、竞争格局、需求趋势以及发展机会,并提出了相关建议。

2. 引言油田抽油机是石油开采过程中不可或缺的重要设备之一。

随着全球对能源需求的增长,油田抽油机市场也呈现出快速发展的态势。

本文旨在对油田抽油机市场进行调查,了解市场现状及未来的潜在发展机会。

3. 市场现状分析3.1 市场规模根据市场数据统计,油田抽油机市场在过去几年持续增长,预计在未来几年将保持稳定增长趋势。

市场规模预计将超过XX亿美元。

3.2 市场竞争格局油田抽油机市场的竞争格局相对集中,全球领先厂商占据主导地位。

包括公司A、公司B、公司C在内的几家巨头企业控制了市场的大部分份额,形成了较高的市场竞争壁垒。

4. 市场需求趋势分析4.1 技术创新与智能化发展随着科技的进步,油田抽油机市场正呈现出技术创新和智能化发展的趋势。

新型抽油机设备具备更高的效率、更低的能耗以及更智能的操作系统,受到市场的广泛关注和青睐。

4.2 环保要求增加环保意识的提高使得用户对油田抽油机的环保性能有更高要求。

与此同时,政府对环境保护的监管力度也在逐步增加,要求企业生产的抽油机设备能够满足更严格的环保标准。

4.3 新兴市场需求增长新兴市场的能源需求逐渐增长,油田抽油机市场也在这些市场中迅速发展。

尤其是一些发展中国家在能源需求上的快速增长,为油田抽油机市场带来了更大的发展机遇。

5. 市场发展机会5.1 技术创新的投入在技术创新方面加大投入力度,研发出更高效、更智能的抽油机设备,以满足市场对高效、环保装备的需求。

同时,加强与科研机构的合作,推动新技术的应用和产业化。

5.2 开拓新兴市场加大对新兴市场的开拓力度,了解当地需求、市场规模和竞争状况,制定切实可行的营销策略和销售计划,提供定制化的产品和增值服务,以满足当地市场需求。

5.3 提高产品质量和售后服务加强产品质量控制,提高产品稳定性和可靠性,增强品牌信誉度。

1 新型抽油机汇总 它的学名:带副连杆双四杆抽油机 主要特点: 1.运动性能及动力性能都有较大的改善,承载能力更大,动转更平稳,曲柄销,传动带等易损件寿命延长,使维护成本降低达到了运行经济的要求。 2.带副连杆双四杆抽油机适应于对常规抽油机进行节能升级改造,继承了常规抽油机的全部优点,且平衡效果好,这是其它节能抽油机所达不到的。 3.综合节能较常规机高40%以上。 4.转抽作业能利用自身动力将驴头打到最低点,完成悬点挂载。 特别说明: 带副连杆双四杠系列节能抽油机是按SY5044-93,美国API等抽油机专业标准为基础依据精心设计,性能全面超越同型号常规抽油机。并可按用户要求参数设计抽油机,减速器,电机等标准件及易损件合通用标准,完全互换。应用此项技术可以方便地对常规抽油机进行改造,在一年内即可收回改造成本。 2)摩擦换向抽油机 电动机换向抽油机是机电一体化、高效节能产品。采用智能模拟及数字混合控制,以功率因数cosΦ=1的开关磁阻电动机作为原动机,摩擦轮传动作为工作机构,机械传动路线短,效率高,电机实现了正反转换向,启动换向平稳,冲击小;冲程、冲次可独立进行无级调节,光杆上行及下行速度可实现分别控制,能够适应各种油质(稀油和稠油)的采油工艺的需要。

该机与同型号的常规游梁抽油机相比,机械效率提高了两倍多,系统效率达50%,节约电力46%。摩擦换向抽油机具有以下优点: (1)装机容量低、机械效率高,可达80%以上 (2)电动机功率因数COSФ=1,可提高变电设备的利用率。 (3)电动机起动电流小,当负载为电机额定负载l50%时,起动电流仅为额定电流的30%,电气系统保护措施完善,不会出现烧毁电机事故。 (4)平衡度高,平衡方式为对称式平衡,可达精确平衡。 (5)抽油杆上行、下行速度可分别独立控制、冲程、冲次无级调节,能够很好地适应油井状况从而提高泵效。 (6)该机效率高、能耗低,正常情况下,系统效率可达40%~50%。 (7)该机适用于较稠油采汲,恰当调整参数,可有效解决或减轻油杆及油管偏磨问题。 (8)工作系统采用摩擦传动,卡泵时摩擦系统打滑,避免拉断井杆,超载自动停机保护。 (9)整机重心在机架内,不会发生翻机事故,解决了翻机问题,配重在机架内,工作时不会发生配重砸伤人等事故。 (10)维护简单,整机传动部分只有两个油脂润滑点,电气系统具有故障自检显示功能。 (11)操作简单、易行、调整冲程、冲次等参数特别方便,调整冲次几秒钟内即可完成,调整冲程几分钟亦可完成、且不需设备辅助。 2

(12)具有无线集中控制接口,可实现集中监控。 摩擦式智能抽油机 概述: 摩擦式智能抽油机为无游梁塔架式抽油机,其特点是高效、节能,能实现长冲程,并且冲程、冲次在额定范围内可无级调节,光杆上行、下行速度可分别调节等特点。可内设无线集中监控接口,通过配套设施实现无线集中监控。 该抽油机调参简易、维护方便、使用安全可靠、维护保养劳动强度低,克服了常见抽油机调参困难、耗能高、维护调参劳动强度高等弊端 ,是一种油田采油举升的理想设备。 它有两大系统组成:机械系统、电控系统 使用时:操作与保养人员须经过培训方可上岗。 熟悉本机的维护保养规定。 随时观察各螺栓紧固情况。 采用的润滑油、润滑脂要符合规定。 控制柜底面设有一带活动抽板的通风口,冬季来临气温降低,维护人员要将活动板拨动,封闭通风口,春季来临时,要拨动活动板将通风口打开。 3 异相型游梁式抽油机

异相型游梁式抽油机是近些年发展起来的一种性能较好的抽油机,结构如图4-1-2所示。从外形上看,它与常规型游梁式抽油机没有显著的差别,主要的不同之处有两点:一是将减速器背离支架后移,增大了减速器输出轴中心和游梁摆动中心之间的水平距离,形成了较大的极位夹角(即驴头处于上、下死点位置时连杆中心线之间的夹角);二是平衡块重心与曲柄轴中心联机和曲柄销中心与曲柄轴中心联机之间构成 4

一定的夹角τ,该角称为平衡相位角。这种抽油机的曲柄均为顺时针旋转,因此曲柄平衡重总是滞后一个相位角τ。 由于异相型游梁式抽油机具有较大极位夹角,一般为12°左右,使得抽油机上冲程时曲柄转过的角度增加12°为192°,下冲程时曲柄转过的角度减少12°为168°。当曲柄转速不变时,悬点上冲程的时间就大于下冲程的时间。因此悬点上冲程时加速度和动载荷减小。由于平衡相位角改善了平衡效果,从而使减速器的最大扭矩峰值降低,扭矩变化较均匀,电动机所需功率减小,在一定条件下有节能效果。目前这种抽油机在胜坨油田已广泛应用。 前置型游梁式抽油机

前置型游梁式抽油机是游梁式抽油机的另一种基本型式,结构如图4-1-3所示。它的结构特点是曲柄连杆机构和驴头均位于支架的前边,曲柄连杆机构存在一定的极位夹角(15°左右)和平衡相位角(20°左右)。它在上冲程时曲柄旋转约195°,下冲程时曲柄旋转约165°。由于光杆运动中加速度与运行时间的平方成反比,因此,使用前置型游梁式抽油机,光杆加速度小。动载较小,悬点载荷较低,并延长了抽油杆的使用寿命。由于前置型游梁式抽油机上冲程时扭矩因子较小,又具有平衡相位角。使得上冲程开始时减速器输出轴扭矩比油井负荷扭矩滞后,而在下冲程开始时,这种扭矩又超前于油井负荷扭矩,其结果降低减速器峰值扭矩,使扭矩变化较均匀,电动机动力较低,因此有明显的节能效果。但是,前置型游梁式抽油机也具有不容忽视的缺点,一是结构不平衡重大大增加,而为了满足平衡的要求,必须加大平衡重,因此又增加了整机的重量;平衡块调节也较困难;二是减速器安装在支架下边,给安装和维修带来不便;三是工作时间前冲力较大,影响机架的稳定性。因此,这种抽油机在胜利采油厂没有得到广泛应用。它主要适用于悬点载荷大于120kN、冲程长度大于3.6m的油井。 气平衡游梁式抽油机 气平衡游梁式抽油机实际上是一种前置型游梁式抽油机。其不同之处是曲柄上无平衡块,用气缸内气体压力产生的推力实现平衡。其结构参见图4-1-4。 5

为了使气缸内的压力波动不致过大,需要有一个数倍(8~10倍)于气缸容积的贮气包。这种抽油机气缸一般有两种结构形式,一种是柱塞式,另一种是活塞式。柱塞式气缸一般是气缸柱塞和游梁相连,气缸缸筒铰接在底座上,气缸与气包分离。气包独立固定在支架上或水平放在底座之内,气缸和空气包间用是高压橡胶管连接,并装有悬点突然失载时的安全装置。宝鸡石油机械厂生产的气平衡抽油机就是这种结构。活塞式气缸一般是缸筒和气包形成同轴相套结构(也有气缸和气包分离,用高压胶管连接),气包安装在底座上,气缸活塞杆悬挂在游梁上,如图4-1-4实线所示;气包也可装在游梁上,气缸活塞杆用球铰固定在底座上,如图4-1-4虚线所示。美国拉夫金(Lulkin)公司和兰州石油机械研究所设计和生产的气平衡抽油机采用的是活塞式气缸结构。气平衡抽油机有利于减小减速器的负扭矩,使减速器的扭矩波动趋于平缓。

气平衡游梁式抽油机的优点是:取消了笨重的平衡块,整机重量减轻约1/3;可以根据油井工况的变化调节压力控制器的螺母压紧或松动弹簧控制气包内允许压力的高低来调整平衡,操作十分简便,不用停机,而且平衡效果良好。其缺点是平衡缸加工制造费用增加,又附加了一套补气装置,使生产成本增高,平衡气缸系统在运转中易出故障,免修期短,修理费用高,对操作和维修工人技术要求较高。气平衡抽油机必须有安全装置,以保证油油机安全停车,以免发生严重的事故。

特种抽油机 1)皮带机

产品名称 皮带式抽油机 产品编号 PE107 产品规格 DSRP系列 产品价格 0

产品简介 皮带抽油机是一种纯机械传动的链条——皮带抽油机,特别适合于有杆泵的大排量深抽提液,小泵深抽,稠油开采。 该机具有国际先进水平,高效、可靠、节能,为用户带来了良好的经济效益。 主要优点 1.长冲程,低冲次 长冲程使泵充满系数高,液压冲击小;低冲次使井下设备磨损小,操作成本低。 2.皮带传动 采用长寿命重载皮带传递动力,其弹性缓冲作用可减小换向冲击,使抽油杆柱运行平稳。 3.要求扭矩低 由于扭矩臂仅0.46米,极大降低了扭矩要求,可选用小功率电机及小型减速箱,节能10~40%。 4.优化结构设计,安全方便 两套独立刹车系统及自动刹车装置,确保安全;整机封闭设计,整体移位修井,折叠运输,安全方便。 5.可靠性高,无需频繁维修保养 整机设计受力均匀,刚性好。采用耐磨轴承、长寿命皮带、重型链条,确保整机的高可靠性;机械平衡、完善的润滑系统、自动保护装置及整机封闭,使机器无需频繁维修保养。 6

所属类别: 采油机械->皮带抽油机 名称: 皮带抽油机 浏览次数: 2025 次

描述: ROTAFLEX抽油机ROTAFLEX PUMPING UNITS Rotaflex皮带抽油机是美国Weatherford公司专利产品,经过多年研究试验,集众家之长而成。独特一流的设计是抽油机的一次重大突破。它是一种纯机械传动的链条——皮带抽油机,特别适合于有杆泵的大排量深抽提液,小泵深抽,稠油开采。现已由我公司开发至七种型号。除在胜利、大港、辽河、中原、江汉等油田有上千台机器在良好运转外,还出口美国、加拿大、古巴、阿根挺、印尼、独联体及中东国家。 该机具有国际先进水平,高效、可靠、节能,为用户带来了良好的经济效益。 主要优点 1.长冲程,低冲次 长冲程使泵充满系数高,液压冲击小;低冲次使井下设备磨损小,操作成本低。 2.皮带传动 采用长寿命重载皮带传递动力,其弹性缓冲作用可减小换向冲击,使抽油杆柱运行平稳。 3.要求扭矩低 由于扭矩臂仅0.46米,极大降低了扭矩要求,可选用小功率电机及小型减速箱,节能10~40%。 4.优化结构设计,安全方便 两套独立刹车系统及自动刹车装置,确保安全;整机封闭设计,整体移位修井,折叠运输,安全方便。 5.可靠性高,无需频繁维修保养 整机设计受力均匀,刚性好。采用耐磨轴承、长寿命皮带、重型链条,确保整机的高可靠性;机械平衡、完善的润滑系统、自动保护装置及整机封闭,使机器无需频繁维修保养。 型号、参数 1100 1000 900 800 700 600 500 冲程长度m Stroke Length 7.8 8 7.3 7.0 6.0 5.0 4.5

悬点负荷td Peak Polished RoLoad 22.7 20 16.3 14 12 10 8

最高冲次min-1 Max of StrokesPer Minute 4 4 4 4 4 5 5

最低冲次min-1 Min of Strokes Per Minute 可非常小Very Low

平衡箱重t Counterweight Base 6.1 4.6 4.2 2.7 2.4 1.9 1.7