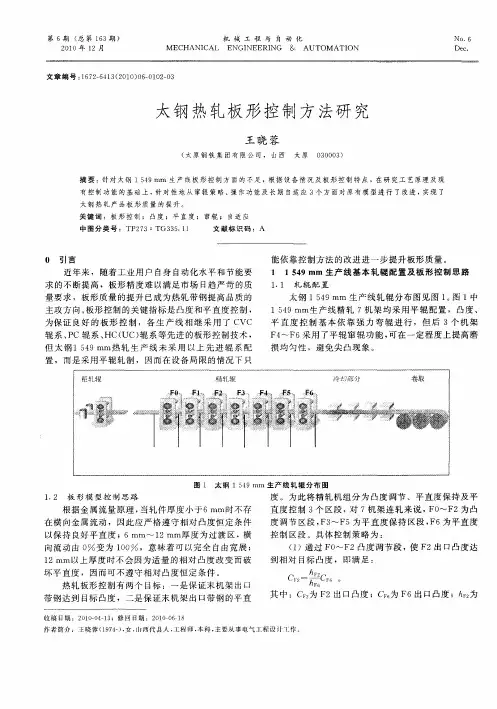

弯辊与窜辊

- 格式:doc

- 大小:545.00 KB

- 文档页数:12

热轧薄材板凸度控制作者:韩姝红来源:《科技视界》2019年第13期【摘要】热轧薄材板型控制是生产中的难点,为保证热轧薄材良好的板型,分析了影响板凸度控制能力的因素,通过实践与分析、归纳、推理、判断总结出提高凸度控制能力的方法,提高了板型质量。

【关键词】板凸度;板型控制;热轧薄材中图分类号: TG334.9 文献标識码: A 文章编号: 2095-2457(2019)13-0170-001DOI:10.19694/ki.issn2095-2457.2019.13.081Hot Rolled thin Plate Crown ControlHAN Shu-hong(Anshan education and training center, Anshan Liaoning 114032, China)【Abstract】Shape control of hot rolled sheet is a difficult point in production. In order to ensure a good shape of hot rolled sheet, the factors affecting the control ability of plate crown are analyzed, and methods to improve the control ability of plate crown are summarized through practice and analysis, induction, reasoning and judgment, so as to improve the quality of plate crown.【Key words】Plate crown; Mold control; Hot rolled sheet metal0 前言由于中薄板坯连铸连轧生产线(Angang Strip Production,简称ASP)工艺的特殊性及设备特点,只能通过调整窜辊、弯辊、轧制计划和原始辊形等方法来进行板型控制,在热轧薄材生产中经常出现边浪、中浪、两边浪、复合浪、镰刀弯等板型缺陷,使产品质量下降,成材率低。

冷轧酸洗实习报告篇一:冷轧实习报告实习总结报告一、实习目的1. 通过本次实习我能把知识从理论高度上升到实践高度,更好的实现理论和实践的结合,为我以后的工作和学习奠定良好的基础。

2. 通过本次实习我能够亲身感受到由一个学生转变到一个职业人的过程。

3. 本次实习对我完成大学学业和毕业设计起到很重要的作用。

二、实习时间2014-8-04至2014-8-29三、实习单位首钢京唐公司冷轧部生产技术室四、实习内容由于实习接触到的大多为冷轧车间的酸轧部分以及产品缺陷等相关内容,因此我将会在这着重介绍酸轧的工艺及设备和产品缺陷等内容。

1. 酸洗冷连轧工艺流程(热轧钢卷)---(步进梁运输机)---(钢卷称重、对中)---(钢卷拆捆带)---(钢卷旋转台)---(中间小车)---(1#、2#钢卷小车)---(钢卷测径、测宽)---(1#、2#开卷机)---(带夹送辊的矫直机)---(带夹送辊的双切机)---(焊接及冲孔)---(1#张紧辊)---(1#、2#、3#纠偏辊)---(入口活套)---(2#、3#张紧辊)---(拉矫破磷机)---(酸洗)---(漂洗)---(干燥)---(4#张紧辊)---(4#纠偏辊)---(中间活套)---(5#纠偏辊)---(1#转向辊)---(6#纠偏辊)---(切边剪)---(2#、3#、4#转向辊)---(5#张紧辊)---(5#、6#转向辊)---(出口活套)---(7#纠偏辊)---(6#张紧辊)---(8#纠偏辊)---(轧机入口液压剪)---(三辊张紧装置)---(1#侧导向装置)---(五机架冷连轧轧机)---(板型仪)---(飞剪分卷)---(carrousel张力卷取机)---(卸卷(离线检查))---(步进梁运输机)---(称重)--(-打捆)---(标示)---(入库)2酸轧产品表面缺陷产品质量是企业的生命线,是企业打造品牌的基础,也是企业加强内部管理、持续完善生产工艺、提升知名度的保障。

热轧板凸度控制的探讨陈 勇(新疆钢铁研究所)摘 要: 阐述了凸度与平直度的关系及凸度控制的策略,指出对板凸度影响的各种因素,并探讨控制各因素影响的措施。

关键词: 热轧板;凸度;平直度;控制1 前言板形是衡量板带产品质量重要的指标之一,板形包括板凸度、平直度和边部形状等。

目前热轧产品主要分为供冷轧原料和商品板卷,这两类产品对板凸度要求存在一定差别,为了便于带钢咬入,保证冷轧穿带过程稳定,一般冷轧料需要80~90μm的板凸度,而商品板卷的用户出于节约材料、降低成本的考虑,一般要求板凸度越小越好。

热轧精轧机组板形控制有两个目标:一是保证成品机架的出口带钢具有理想的凸度;二是保证带钢的平直度。

结合八钢热轧1750mm的工装情况阐述凸度与平直度的关系,介绍板凸度的控制方法,对轧辊热膨胀、轧辊磨损、轧制力、弯辊力等对板凸度的影响进行分析。

2 八钢热轧项目的主要设备及技术参数八钢1750mm热轧机组设计采用传统的半连续轧机,一期主要设备:步进式加热炉两座,粗轧+立辊轧机一架,热卷箱,6机架精轧,层流冷却,两个具有AJC功能的卷曲机,在F6后有宽度仪、厚度仪、凸度仪、平直度仪等检测仪器。

表1 轧机部分的主要技术参数名 称技术参数立辊轧机(E M)附着式上部驱动具有AWC和S CC功能四辊粗轧机(R M)四辊可逆式双传动F1~F6精轧机(F M)四辊全液压不可逆轧机AGC控制精轧工作辊弯辊系统(WRB) F1~F4 1500k N/侧正弯辊力: F5~F6 1100k N/侧精轧工作辊窜辊系统(WRS)移动行程: ±125mm3 板凸度与平直度关系3.1 凸度和相对凸度的表示方法带钢板凸度用C40指标表示,计算公式如下:板凸度:δi=[H i m-(H io+H id)/2]×1000(1)相对凸度:δi X=2δi/(H i0+H id)(2) 式中,δi 为第i机架出口板凸度;Hi m为第i机架出口带钢中部厚度;Hio为第i机架出口带钢操作侧距带钢边部40mm处厚度;Hid为第i机架出口带钢传动侧距带钢边部40mm处厚度;δiX为第i机架出口板相对凸度(%)。

板形理论基础孙蓟泉北京科技大学板形研究的意义随着汽车、机械行业的发展,热轧带钢用户对热轧带钢的尺寸精度和组织性能提出了更高的要求;热轧板形直接影响冷轧板形质量;后步工序常要求有微小浪形,如罩式退火炉希望来料为微双边浪的板形状态,而有些厂家的连续退火希望对应微中浪的应力状态;板形影响到镀锌层厚度的均匀性,为保证质量要求板形误差越小越好;从后续深加工上看,需要板形优良,如板形好坏影响板材的深冲性能等,如汽车板、家电板等。

带钢横截面轮廓楔形h e1-h e2中心凸度C h =h c -(h e1+h e2)/2 边部减薄h e1-h e3比例凸度C p =C h /h c *100%局部高点和局部低点h e1h e2h e4h e3h c板形及其度量板形所谓板形直观地说是指板材的翘曲程度;其实质是指带钢内部残余应力的分布。

板形不良:带钢中存在残余内应力称为板形不良。

潜在板形不良:带钢中存在残余内应力,但不足以引起带钢翘曲,称为潜在板形不良。

表观板形不良:带钢中存在残余内应力足够大,以致引起带钢翘曲,则称为表观的板形不良。

平直度热轧成品带钢平直度一般指边浪和中浪,并以二次浪为主要控制指标,对于宽度大而厚度很薄的情况才要适当考虑四次浪a-侧弯;b-中浪;c-边浪;d-小边浪;e-小中浪;f-小偏浪带钢的应力分布承载辊缝轧件残力应力 理论分布板形仪显示 应力分布生成浪形双侧边浪中浪四分之一浪边中复合浪单侧边浪+σ0 -σ-σ 0 +σ板形的度量板形度量的目的:定量地表示板形,既是生产中衡量板形质量的需要,也是研究板形问题和实现板形自动控制的前提条件。

因此,人们依据各自不同的研究角度及不同的板形控制思想,采取不同的方式定量地描述板形。

¾相对长度差表示法¾波形表示法¾张力差表示法¾带材断面形状的多项式表示法¾厚度相对变化量差表示法相对长度差表示的板形翘曲带钢(a)及其分割(b)R VaL VLΔLb这是一种比较简单的表示板形的方法,就是取横向上不同点的相对延伸差D L /L 来表示板形。

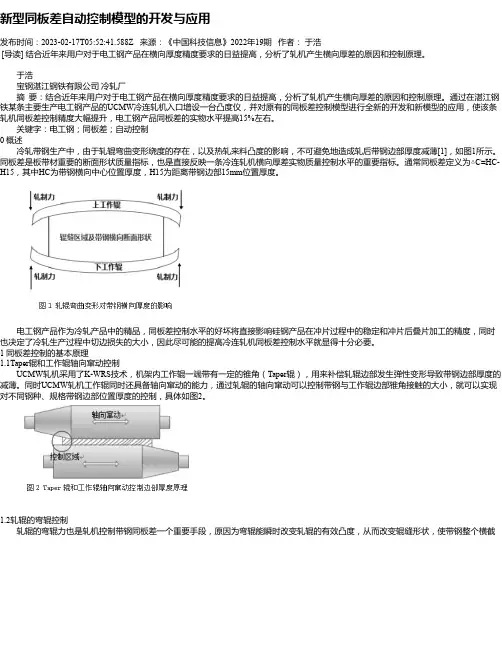

新型同板差自动控制模型的开发与应用发布时间:2023-02-17T05:52:41.588Z 来源:《中国科技信息》2022年19期作者:于浩[导读] 结合近年来用户对于电工钢产品在横向厚度精度要求的日益提高,分析了轧机产生横向厚差的原因和控制原理。

于浩宝钢湛江钢铁有限公司冷轧厂摘要:结合近年来用户对于电工钢产品在横向厚度精度要求的日益提高,分析了轧机产生横向厚差的原因和控制原理。

通过在湛江钢铁某条主要生产电工钢产品的UCMW冷连轧机入口增设一台凸度仪,并对原有的同板差控制模型进行全新的开发和新模型的应用,使该条轧机同板差控制精度大幅提升,电工钢产品同板差的实物水平提高15%左右。

关键字:电工钢;同板差;自动控制0 概述冷轧带钢生产中,由于轧辊弯曲变形绕度的存在,以及热轧来料凸度的影响,不可避免地造成轧后带钢边部厚度减薄[1],如图1所示。

同板差是板带材重要的断面形状质量指标,也是直接反映一条冷连轧机横向厚差实物质量控制水平的重要指标。

通常同板差定义为△C=HC-H15,其中HC为带钢横向中心位置厚度,H15为距离带钢边部15mm位置厚度。

电工钢产品作为冷轧产品中的精品,同板差控制水平的好坏将直接影响硅钢产品在冲片过程中的稳定和冲片后叠片加工的精度,同时也决定了冷轧生产过程中切边损失的大小,因此尽可能的提高冷连轧机同板差控制水平就显得十分必要。

1 同板差控制的基本原理1.1Taper辊和工作辊轴向窜动控制UCMW轧机采用了K-WRS技术,机架内工作辊一端带有一定的锥角(Taper辊),用来补偿轧辊边部发生弹性变形导致带钢边部厚度的减薄。

同时UCMW轧机工作辊同时还具备轴向窜动的能力,通过轧辊的轴向窜动可以控制带钢与工作辊边部锥角接触的大小,就可以实现对不同钢种、规格带钢边部位置厚度的控制,具体如图2。

1.2轧辊的弯辊控制轧辊的弯辊力也是轧机控制带钢同板差一个重要手段,原因为弯辊能瞬时改变轧辊的有效凸度,从而改变辊缝形状,使带钢整个横截面的厚度都能得到有效控制,正向的弯辊力可以降低减轻带钢边部减薄情况,具体如图3。

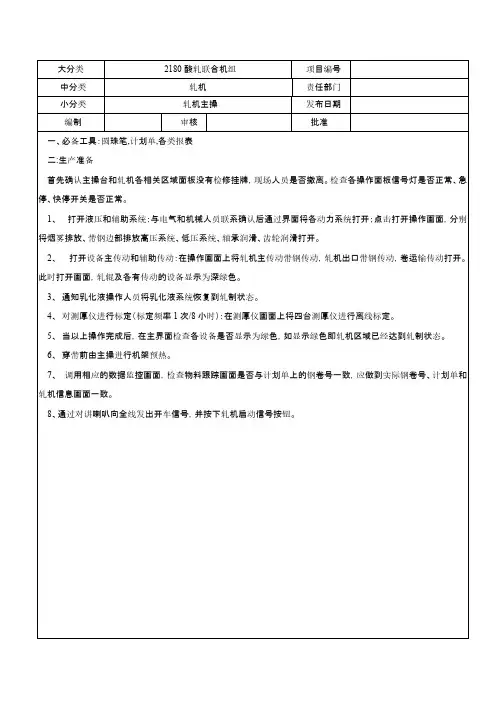

中分类轧机责任部门小分类轧机主操发布日期编制审核批准一、必备工具:圆珠笔,计划单,各类报表二:生产准备首先确认主操台和轧机各相关区域面板没有检修挂牌,现场人员是否撤离。

检查各操作面板信号灯是否正常、急停、快停开关是否正常。

1、打开液压和辅助系统:与电气和机械人员联系确认后通过界面将各动力系统打开;点击打开操作画面,分别将烟雾排放、带钢边部排放高压系统、低压系统、轴承润滑、齿轮润滑打开。

2、打开设备主传动和辅助传动:在操作画面上将轧机主传动带钢传动,轧机出口带钢传动,卷运输传动打开。

此时打开画面,轧辊及各有传动的设备显示为深绿色。

3、通知乳化液操作人员将乳化液系统恢复到轧制状态。

4、对测厚仪进行标定(标定频率1次/8小时):在测厚仪画面上将四台测厚仪进行离线标定。

5、当以上操作完成后,在主界面检查各设备是否显示为绿色,如显示绿色即轧机区域已经达到轧制状态。

6、穿带前由主操进行机架预热。

7、调用相应的数据监控画面,检查物料跟踪画面是否与计划单上的钢卷号一致,应做到实际钢卷号、计划单和轧机信息画面一致。

8、通过对讲喇叭向全线发出开车信号,并按下轧机启动信号按钮。

中分类轧机责任部门小分类轧机主操发布日期编制审核批准三、生产操作程序轧机穿带操作在机架操作人员处理好带头并确认已做好穿带前的准备工作后可以进行穿带,1、在轧机主界面下方的带钢同步画面中将带头同步到当前所在的实际位置,确认所有导板台是否处于穿带位置。

2、每次穿带之前都要对带头之后的每个张力测量辊进行标零操作,防止误差积累过多,而造成生产困难。

(张力测量辊标零操作要在辊上无带钢的情况下来进行,无论是断带后还是因为需要而进行的断带,穿带前都要进行此项操作。

)3、检查主界面所有驱动设备是否正常,同时通知机架操作工跟踪带头,通过主操台操作面板点动带钢依次通过各机架,主操通过监控电视对带头进行跟踪直至带头顺利进入穿带位芯轴。

4、当带头进入穿带位芯轴后,建立出口张力。

第41卷 第4期 2006年4月钢铁Iron and Steel Vol.41,No.4April 2006西门子奥钢联的中厚板轧机技术与能力N.Champion(西门子奥钢联)摘 要:西门子奥钢联是快速发展的亚洲特别是中国钢铁市场上中厚板轧机的一家主要供应商,合同包括较小的自动化包、设备包直至新建设备的总承包。

结合鞍钢4.3m 中厚板机架、沙钢5.0m 宽厚板轧机、南钢板卷轧机等中国项目实例描述西门子奥钢联中厚板轧机技术的主要特点。

关键词:中厚板轧机;板卷轧机;自动化中图分类号:T G33317+1 文献标识码:A 文章编号:04492749X (2006)0420088203SIEMENS VAI Plate 2Mill C apabilities and T echnologiesN.Champion(SIEM ENS VA I )Abstract :VAI has been a major player in the supply of plate 2mill equipment for the rapidly expanding Asian steel market 2particularly in China where VA I has won more plate mill contracts than any other contractor.These con 2tracts range f rom relatively small automation and mechanical packages ,up to new ,greenfield site facilities.This pa 2per highlights the main plate 2mill technologies offered by VAI ,with reference to the new 4.3m plate 2mill stand for the Anshan Iron and Steel Company (AN G AN G ),the new 5.0m wide plate 2mill project for the Zhangjiagang Iron and Steel Company (Shagang ),and in addition ,with a passing reference to the Nanjing plate 2steckel mill ,all in China.K ey w ords :plate mill ;plate 2steckel mill ;automation联系人:孙运涌,男,高级工程师; E 2m ail :Yunyong.Sun @ ; 修订日期:2005212208 近年来,虽然西方的钢铁生产总体下滑,但在亚洲钢铁行业却有长足发展。

莱钢1500宽带窜辊缸故障的分析摘要:莱钢1500宽带窜辊缸在现场的使用过程经常出现不能正常动作的现象,本文结合现场问题的处理过程,从先导式溢流阀的故障到窜辊缸活塞杆的断裂进行了排查梳理,对类似故障的判断和维护有较好的借鉴意义。

关键词:窜辊阀活塞杆The Research of Roll Shifting Cylinder on the Laigang 1500 broadbandAbstract: The abnormal movements often occurred during the process of LAIGANG 1500 broadband roll shifting cylinder. Investigations on problems from the pilot type relief valve failure to roll shifting cylinder piston rod fracture are performed which provide a good reference for similar failures of judgment and maintenance.Key words: Roll shifting;Valve;Piston rod.莱钢板带厂1500宽带主体机械设备是由大连重工.起重集团有限公司总承包,于2004年开工建设,2005年6月试车生产成功,设计年生产热轧带钢卷200万吨,产品规格为:厚度1.2~20mm,宽度700~1350mm,最大卷重20200kg,最大钢卷外径1950mm,钢卷内径Φ762mm,最大单位卷重15.0kg/mm。

弯辊窜辊装置安装于精轧机组牌坊窗口的中部,是板形控制的重要执行机构。

窜辊缸安装在操作侧,其活塞杆与弯辊缸座是一体的,工作辊两侧的油缸夹持轴承座上的凸缘带动工作辊及两侧的轴承座进行轴向移动。

轧机区操作说明1.轧机段描述五机架串列式冷轧机和连续酸洗线相接,在出口配备一台连续操作的卡罗塞尔卷取机和一条离线的检查台。

采用CVC Plus六辊轧机结构实现有关质量、经济和环保方面的轧制任务。

为轧出优良的板形,在No. 1 – 5机架全部采用 CVC Plus六辊技术。

连轧机仅在换辊操作时才停机。

工作辊和中间辊可实现轧机有带钢的条件下进行换辊。

支撑辊换辊时酸轧机组整条线停机。

通常更换支撑辊在机组检修时进行。

技术控制系统包括下列执行机构:- No. 1 – 5机架的液压AGC液压缸- No. 1 – 5机架的工作辊正负弯辊- No. 1 - 5机架的中间辊正负弯辊- No. 1 - 5机架的中间辊正负轴向窜辊- No. 5机架的板形闭环控制中的分段冷却1) 入口侧设备带钢从No.11双纠偏辊经过No.7张力辊进入连轧机的1#机架入口侧。

入口侧设备主要为穿带操作时导向带钢头部,以及支撑辊换辊时(机架内无带钢)剪切和压住带钢头部。

在No.1机架入口的支撑框架上安装了下列设备:- 带钢张力测量辊- 带钢夹紧装置- 横切剪- 测厚仪- 带钢侧导装置- 带钢导板台2) 连轧机连轧机采用6辊 CVC plus技术,能够获得最佳的辊缝调节轮廓,提供:- 高响应、低摩擦的液压辊缝控制液压缸。

- 保持轧制线不变的单斜楔调节系统。

- 轧机窗口设计成带有完整上支撑辊平衡系统和伺服控制的正/负工作辊/中间辊弯辊系统。

- 伺服液压控制的动态中间辊轴向窜动系统。

- 工作辊主传动采用单AC马达驱动方式,通过万向传动轴、齿轮箱和带有安全销的齿轮马达接手传动。

- 轧机机架配管模块化设计,减少安装时间利于快速投产。

另外,连轧机设备设计成可以将来安装工作辊窜动系统,以达到有效的带钢边缘降控制。

每支工作辊最大窜动量为240 mm。

安装工作辊窜动系统时,工作辊轴承座和工作辊弯辊块不必进行更换。

3) 测量装置为达到轧制工艺技术控制,5机架连轧机配置了下列测量装置:- 带钢张力测量辊1#机架前(1台)1# - 4# 机架后(4台)- 测厚仪1#机架前(1台)1#机架后(1台)5#机架后 (2台) - 测速仪1#、4#和5# 机架后(5# 机架后2台)- 带钢板形/张力测量仪5#机架后4) 机架间设备1# - 5#机架机架间设备包括以下设备:- 上、下工作辊防缠导板。

WRS(Work Rool Shifting)工作辊窜辊

一、综述

所谓工作辊窜辊就是工作辊就是工作辊沿轴线方向上的水平移动,工作辊的窜辊是均匀工作辊磨损的优选措施,同时对提高弯辊的功效,降低工作辊的过度挠曲及减小有害接触区有一定的作用。

工作辊的窜辊有四个液压缸进行控制,分别分布在上下工作辊操作侧的入口侧和出口侧,每个液压缸上都有一个位置传感器,通过传感器检测工作辊的窜动位置,在窜动过程中必须保持上下工作辊偏离中心线的位置同步、上工作辊入口侧和出口侧两个液压缸的位置同步、下工作辊入口侧和出口侧两个液压缸的位置同步,这些都通过传感器检测的数值反馈到程序内部进行计算并把计算的结果输出到对应的伺服阀来进行调节。

工作辊的窜辊分为正窜和负窜:所谓正窜就是指上工作辊向驱动侧移动,下工作辊向操作侧移动,使辊的弯曲度增加(positive),能有效减少边部波浪;所谓负窜是指上工作辊向操作侧移动,下工作辊向驱动侧移动,使辊的弯曲度减小(negtive),使边部波浪产生的可能性增加。

窜辊是在静态状态下进行的,在1+4热连轧项目中应用在精轧部分,在自动模式下窜动的位置由二级(过程自动化)给定,手动模式下操作员可以根据经验值进行设定

值的调整,窜辊在板带材进入机架前已经提前摆好位置并锁定,在轧制过程中是不允许进行窜动的,窜动的目的主要是减小轧辊的磨损,但对板带材的平整度控制也有一定的影响,另外在换辊时窜动一定的位置可以方便上工作辊落在下工作辊的支撑位置方便工作辊的抽出。

m

D R I V

E S I D E 50 m m

50 m m

g

A x i a l _s h i f t .d s f

二、 1、 位置控制:控制的计算、模式选择、监视。