类型多样的金属板材无模成形技术

1.金属板材无模成形简介

金属板材无模成形是指使用非模具的成形工具强迫金属板材发生渐进的塑性变形,最终得到所需零件的加工方法。

由于市场需求的多样化,机械和控制技术的进步,促使金属板材无模成形有了较快的发展,国外许多企业学者进行了大量的研究。目前比较典型的板材无模成形方法有成形锤渐进成形、旋压成形、多点成形和数字化渐进成形等。通过不同的板材成形方法来了解各种成形技术的发展及其优缺点。

2. 无模成形的类型及特点

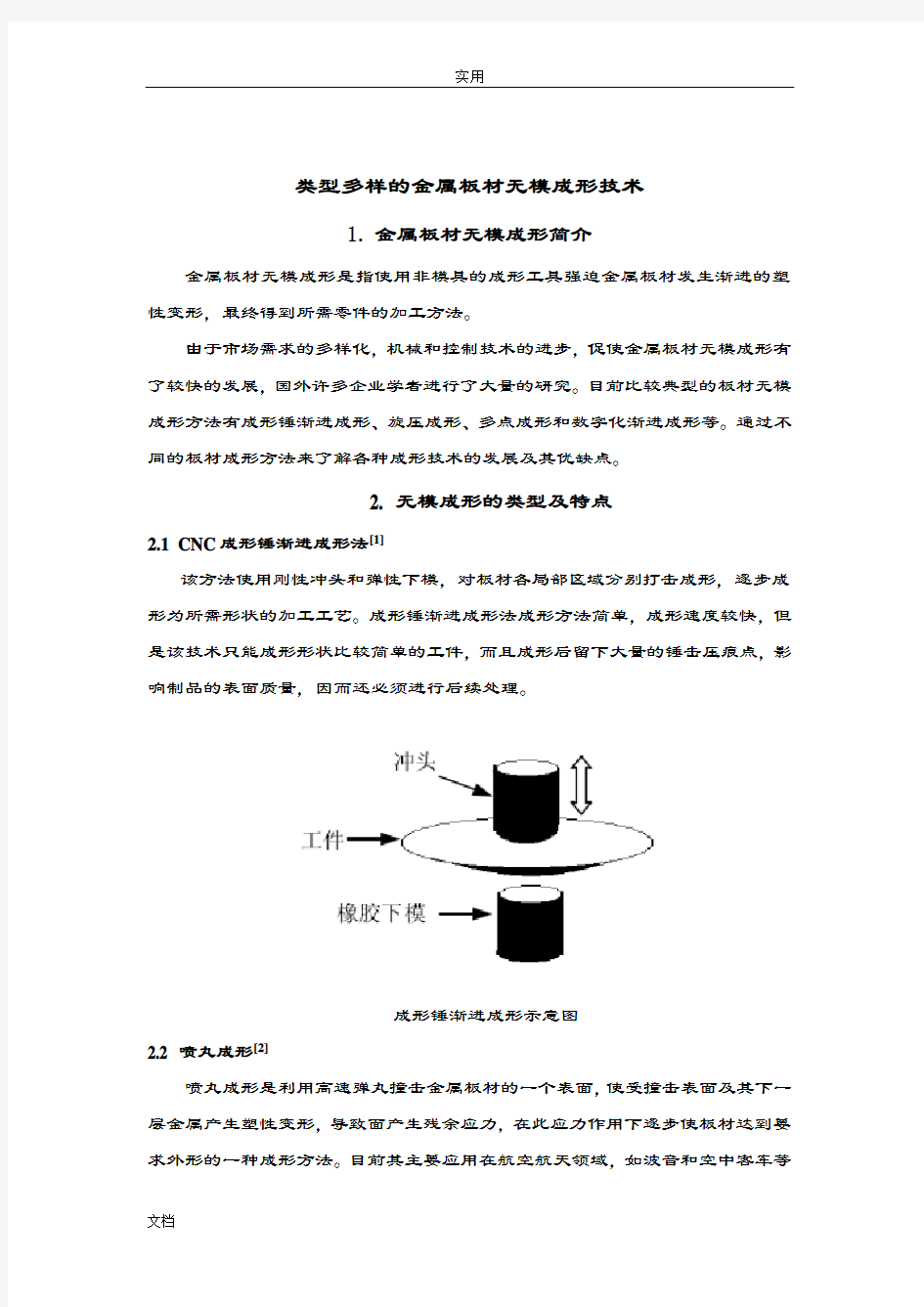

2.1 CNC成形锤渐进成形法[1]

该方法使用刚性冲头和弹性下模,对板材各局部区域分别打击成形,逐步成形为所需形状的加工工艺。成形锤渐进成形法成形方法简单,成形速度较快,但是该技术只能成形形状比较简单的工件,而且成形后留下大量的锤击压痕点,影响制品的表面质量,因而还必须进行后续处理。

成形锤渐进成形示意图

2.2 喷丸成形[2]

喷丸成形是利用高速弹丸撞击金属板材的一个表面,使受撞击表面及其下一层金属产生塑性变形,导致面产生残余应力,在此应力作用下逐步使板材达到要求外形的一种成形方法。目前其主要应用在航空航天领域,如波音和空中客车等

飞机制造公司在其现代客机的生产中,都已采用了喷丸成形方法。

喷丸成形的主要优点:

(1)零件长度不受喷丸成形方法的限制,现代飞机蒙皮零件的长度已达32 m,若采用其他方法,设备投资将急剧增加;

(2)工艺装备简单,无需成形模具,只需简单的夹具,准备周期短,固定投资少;

(3)在进行成形的同时,可对板料起到强化作用;

(4)可对变厚度的板料进行成形;

(5)既可成形单曲率外形,又可成形双曲率外形,如机翼上下气动弯折区或非直母线区。

A380飞机超临界外翼下翼面整体壁板长度30余m、厚度30余mm,是迄今采用喷丸成形技术所获得的长度最长、厚度最大的构件,代表了国际喷丸成形工艺

技术的最新成果。

2.3 旋压成形[3-5]

旋压成形是一种将金属坯料装在芯模的顶部,旋轮通过轴向运动和径向运动,使旋转坯料在旋轮滚压作用下产生局部连续塑性变形,最终获得所要求的薄壁回转体零件的塑性加工方法。

旋压原理图

旋压成形作为金属塑性加工的一个重要分支,具有柔性好、成本低廉等优点,适合加工多种金属材料,是一种经济、快速成形薄壁回转体零件的方法。与其他冲压工艺方法相比,由于它能制造出形状多样、尺寸各异的产品,特别是在结合高效、精密的数控技术后,更具有明显的优越性。因此,不仅在航空、航天、兵器等金属精密加工技术领域占有重要地位,而且在化工、机械制造、电子及轻工业等领域也得到了广泛的应用。但是,旋压成形只能用于加工轴对称零件。

旋压成形轮毂技术

2.4多点成形[6-7]

多点成形是由规则排列的基本体点阵代替传统的整体模具,通过计算机控制基本体的位置形成形状可变的“柔性模具”,从而实现不同形状板类件的快速成形的方法。

多点成形系统的上、下基本体群

多点模具成形

多点压机成形

多点成形技术的特点:

(1)实现无模成形,降低了生产成本,显著提高了生产效率,成形的产品精度高、质量好。

(2)优化变形路径,通过基本体调整,实时控制变形曲面,随意改变板材的变形路径和受力状态,提高材料成形极限,实现难加工材料的塑性变形,扩大

金属板料数字化渐进成形工艺研究 摘要:本文围绕板材数控单点渐进成形技术的工艺规划的一般原则的建立和加工轨迹优化方法。主要内容包括基于理论分析和实践经验的一般性工艺规划和针对解决实际问题的加工轨迹优化处理。 关键词:数字化成形快速成形加工轨迹 1 引言 金属板材数控单点渐进成形技术是一种数字化的柔性加工技术,与传统的塑性成形技术相比,具有不需要设计、制造模具,小批量多品种加工板材零件的优点。其柔性的特点决定了该项技术尤其适合于新产品开发阶段的板料零件成形,如日用品、汽车覆盖件、航天航空产品的研制阶段的工作,利用该技术可以大大缩短产品开发周期,降低开发成本和新产品开发的风险。 本文根据在加工过程中的一些实例,在UG软件进行使用方法的介绍,供同行们参考。 2 金属板料塑性成形技术的概述 2.1 传统板料塑性成形技术 金属板料通过塑性成形方法可以加工成各种零件,它们被应用于国民经济和日常生活的各个领域中。例如汽车行业、航天航空、电机电器、食品包装、建筑等工业用品、家庭用品及家居装饰品、工艺美术品、医疗器械、家用电器等日常用品都大量使用金属板料塑性成形件。 传统的板料塑性成形技术的加工过程通常包括两个阶段。第一阶段是模具的设计与制造阶段;第二阶段是采用模具的生产阶段。这种加工方式的优点是,一旦模具设计制造成功后,可以大批量的生产需要的零件。但是,因为在模具的设计制造过程中,需要反复的对模具进行修改,这样就表现出模具的设计、制造费用高、周期长,使板材零件的应用范围受到限制。 2.2 板料塑性无模成形技术 二十一世纪是以知识经济和信息社会为特征的新时代,制造业正面临着空前严峻的挑战。如何快速、低成本和高质量地开发出新产品,以满足信息社会中瞬息万变的市场对小批量多品种产品的要求,是企业生存和发展的关键。传统的板料塑性成形技术已经不能够满足这种要求,市场经济要求提高成形的柔性。提高塑性加工柔性的方法有两种途径”,一是从机器的运动功能上着手,例如多向多动压力机,快速换模系统及数控系统。二是从成形方法上着手,无模成形便是其中一种。 2.3 快速成形技术 快速成形技术问世于20世纪80年代末,被认为是近20年制造技术领域的一次重大突破,其对制造业的影响可与数控技术的出现相比。它引进分层制造(Layered Manufacturing)的思想,通过切层得到三维实体的截面轮廓曲线的型值点信息,然后山数控系统和执行单元完成逐点、逐层成形,从而将三维加工变为二维加工,最后得到零件或者零件的原型。 综上所述,对薄板数控单点渐进成形的研究是非常必要的,它将快速成形技术和塑性成形技术有机结合,该技术是综合性的跨学科的课题,它涉及力学、摩擦学、塑性成形技术、数控技术、CAD/CAM等多个学科,该技术的发展可推动相关学科尤其是快速成型技术和塑性加工理论的发展,既有重要的理论意义又有广阔的应用前景。 3 金属板料数控单点渐进成形原理 金属板材数控单点渐进成形法,是一种基于计算机技术、数控技术和塑性成形技术基础上的先进制造技术,其特点是采用快速成型制造技术“分层制造(Layered Manufacturing)”的思想,将复杂的三维模型沿高度方向离散化,分解成一系列二维层,并在二维层上对板材进行局部的塑性加工。加工是在三轴联动的数控成形机上进行的,工作时,在计算机控制下成形工具头先走到

Characteristics of Stamping and Properties of Sheet Metal Forming 1.overview Stamping is a kind of plastic forming process in which a part is produced by means of the plastic forming the material under the action of a die. Stamping is usually carried out under cold state, so it is also called stamping. Heat stamping is used only when the blank thickness is greater than 8~100mm. The blank material for stamping is usually in the form of sheet or strip, and therefore it is also called sheet metal forming. Some non-metal sheets (such as plywood, mica sheet, asbestos, leather)can also be formed by stamping. Stamping is widely used in various fields of the metalworking industry, and it plays a crucial role in the industries for manufacturing automobiles, instruments, military parts and household electrical appliances, etc. The process, equipment and die are the three foundational problems that needed to be studied in stamping. The characteristics of the sheet metal forming are as follows: (1)High material utilization (2)Capacity to produce thin-walled parts of complex shape. (3)Good interchangeability between stamping parts due to precision in shape and dimension. (4)Parts with lightweight, high-strength and fine rigidity can be obtained. (5)High productivity, easy to operate and to realize mechanization and automatization. The manufacture of the stamping die is costly, and therefore it only fits to mass production. For the manufacture of products in small batch and rich variety, the simple stamping die and the new equipment such as a stamping machining center, are usually adopted to meet the market demands. The materials for sheet metal stamping include mild steel, copper, aluminum, magnesium alloy and high-plasticity alloy-steel, etc. Stamping equipment includes plate shear punching press. The former shears plate into

《金属材料成型工艺及设备》课程教学大纲 (Metal Forming Process and Equipments) 学时数:32 其中:实验学时: 课外学时: 学分数:2 适用专业:模具设计及制造 执笔者:王兴波 审核人: 编写日期:2010年9月 一、课程的性质、目的和任务 本课程是模具设计及制造专业本科的专业必修课程之一,主要根据模具设计与制造的专业特点,以金属材料成型技术为核心,围绕金属材料液态(铸造)、金属材料固态塑性变形(冲压)、金属材料液态连接(焊接)以及粉末成型四个方向的成型技术和基本操作,介绍铸造成型、冲压成型、焊接成型、粉末成型的相关工艺及设备。通过本课程的学习,学生在理论上能够了解并掌握金属材料成型的工艺、材料变形与分析的基本方法以及相关成型设备的特征与使用。 二、课程教学的基本要求 课程是模具设计与制造专业的专业必修课程。通过本课程的教学,学生应该: (一)掌握铸造成型的基本原理,熟练掌握压铸成型的工艺及设备是使用方法; (二)熟练掌握塑性成型的工艺过程、设备的使用以及材料变形的控制; (三)掌握焊接成型的工艺原理、设备特征; (四)掌握粉末成型的工艺原理、设备特征。 三、课程的教学内容、重点和难点 第一章金属材料及其成型 一、金属材料 (一)碳素钢与合金钢 (二)铸钢 (三)有色金属及粉末冶金材 二、金属成型的种类及特点 (一)液态成型 (二)压力加工成型 (三)焊接成型 (四)粉末成型 三、金属成型制件的价值

(一)汽车工业 (二)飞机工业 (三)其他民用与国防工业 第二章金属液态成型——铸造成型 一、概述 二、铸造成形方法 (一)浇铸 (二)压铸 三、精铸成形 四、压铸成型和半固态成型 (一)压铸成型原理 (二)压铸的基本工艺过程 (三)铸件成形缺陷与防止措施 四、压铸设备 (一)压铸机及其工作原理 (二)压铸设备的技术参数 第三章金属塑性成型——压力加工成型 一、金属塑性成型基础 (一)金属的弹性与塑性变形 (二)应力应变关系——本构关系 (三)金属塑性成型的屈服理论 (四)金属压力加工成型的种类 二、锻压成型 (一)自由锻成型 (二)模锻成型 (三)锻压成型的工艺过程 三、冲压成型 (一)板材冲压成型 (二)冲压成型的工艺过程及特征 1.冲裁 2.弯曲 3.拉伸 (三)冲压成形材料 1.板料的冲压性能及试验方法

金属板材数控渐进成形加工轨迹交互修改及优化分析 通过CAD模型,能够直接驱动金属板材数控渐进成型技术,来设计完成柔性快速一体化的制造与加工。这种技术在提升加工效率上必然会发挥巨大的作用,对此,文章对相关方面的内容进行了论述。 标签:金属板材;数控渐成形;加工轨迹;交互修改优化 1 加工原理分析 沿着z轴方向将复杂的三维形状离散化处理,就是将多个二维断面层分解出来,在二维断面层上,塑性加工其局部。图1为基本的加工原理图。在一个支撑模型9上放置被加工板材3,在板材周围通过压板4在托板5上将材料夹紧,可以顺着导柱6自由上下滑动托板。在三轴联动的数控无模成形机上固定该装置,加工的过程中,首先在指定的位置控制成形工具头,将压下量设定在板材下,之后在控制系统的作用下,在第一层截面轮廊规定下,通过等高线的形式,渐进塑性加工板材。在第一层截面轮廊形成之后,将高度在成形工具头压下设定出来,再依据下一层截面轮廊的规定去运动,从而将这一层的轮廊构造出来。多次这样操作,直到加工完成整个工件为止。加工轨迹与工艺规划是这些塑性加工成型的重点。工件的成型精度不仅会直接受到它的影响,同时,不恰当的轨迹与工艺会直接造成加工受阻。 2 具体的修改和优化对策分析 2.1 优化改造CAM/CAD软件生成加工轨迹 通过图2中所示的工艺路线,对板材数控渐进成型过程进行改进与优化,首先,在工艺要求的基础上,将零件的CAD模型在通用的CAM/CAD软件中构建起来,再从CAD模型着手,将工艺模型制作出来,并且在此基础上构成加工轨迹和支撑模型,之后加工模板,使其成为需要的模型。然而,在成形的时候,垂直部分的板材变形或者工件的尖角处,因为超过了相应的塑性变形极限,这样塌陷和破裂问题极易发生。所以,需要根据实际情况认真的修改这些部位的加工轨迹。但是,在加工修改这些加工轨迹的时候,一定要转换到过去的三维模型中。再将加工轨迹重新生成出来,比如图2中的第一种方法。 一般的时候,是通过多个细小的面片缝合而得到CAD模型中的复杂曲面,因此,在进行修改的时候就会面临很多的困难。并且,很多三角模型中的特征参数已经不复存在,一些时候还存在STL格式的模型,修改起来就会非常的困难。所以,弄清楚了这些以后,在加工修改这些轨迹的时候,我们建议应用人机交互的方法直接完成。 2.2 应用人机交互交工轨迹进行优化与修改

金属板材的牌号及选用 我们通常所说的板材,是指薄钢板(带);而所谓的薄钢板,是指板材厚度小于4mm的钢板,它分为热轧板和冷轧板。众所周知,在家电制造领域里,冷轧板以及以冷轧板为原板的镀锌板的用途十分广泛,冰箱、空调、洗衣机、微波炉、燃气热水器等等的零件材料的选用都与它紧密相连。近年来,国外牌号钢材的大量涌入,丰富了国内钢材市场,使板材选用范围逐步扩大了,这对提高家电产品的制造质量,提供更丰富的款式和外观,起到了显而易见的作用;然而,由于国外的板材型号与我国板材牌号及标记不一致,再加上目前市面上很少有这方面专门介绍的资料和技术书籍,这给如何选用比较恰当的钢板带来了一定的困惑。 本文针对上述情况,介绍了在我国经常用到和使用最多的几个国家(日本、德国、俄罗斯)的冷轧薄钢板以及以冷轧板为原板的镀锌板的基本资料,并归纳出与我们国家钢板牌号的相互对应关系,借此提高我们对国外板材的识别和认知度,并能熟练选用之。 一、板材牌号及标记的识别 1.冷轧普通薄钢板 冷轧薄钢板是普通碳素结构钢冷轧板的简称,俗称冷板。它是由普通碳素结构钢热轧钢带,经过进一步冷轧制成厚度小于4mm的钢板。由于在常温下轧制,不产生氧化铁皮,因此,冷板表面质量好,尺寸精度高,再加之退火处理,其机械性能和工艺性能都优于热轧薄钢板,在许多领域里,特别是家电制造领域,已逐渐用它取代热轧薄钢板。 适用牌号:Q195、Q215、Q235、Q275;

符号:Q—普通碳素结构钢屈服点(极限)的代号,它是“屈”的第一个汉语拼音字母的大小写;195、215、235、255、275—分别表示它们屈服点(极限)的数值,单位:兆帕MPa(N/mm2);由于Q235钢的强度、塑性、韧性和焊接性等综合机械性能在普通碳素结构钢中属最了,能较好地满足一般的使用要求,所以应用范围十分广泛。 标记:尺寸精度—尺寸—钢板品种标准 冷轧钢板:钢号—技术条件标准 标记示例:B-0.5×750×1500-GB708-88 冷轧钢板:Q225-GB912-89 产地:鞍钢、武钢、宝钢等 2.冷轧优质薄钢板 同冷轧普通薄钢析一样,冷轧优质碳素结构钢薄钢板也是冷板中使用最广泛的薄钢板。冷轧优质碳素薄钢板是以优质碳素结构钢为材质,经冷轧制成厚度小于4mm的薄板。 适用牌号:08、08F、10、10F 符号:08、10—钢号开头的两位数字表示钢的含碳量,以平均碳含量×100表示;F—不脱氧的沸腾钢;b—半镇静钢,Z—一般脱氧的镇静钢(有时无字母表示)。 例如:08F表示其平均含碳量为0.08%的不脱氧沸腾钢;由于08F钢板的塑性好,冲压性能也好,大多用来制造一般有拉延结构的钣金件制品。 拉延级别:Z—最深拉延级,S—深拉延级,P—普通拉延级

金属板材增量成形 张弘斌200812015 1 引言 金属板料增量成形工艺是一种通过数字控制的设备,采用预先编制好的控制程序进行逐点成形板料零件的柔性加工工艺。该工艺不需要专用模具,成形极限较大,重复性好,可控制金属流动,能加工出形状复杂的自由曲面,适用于航天、汽车工业等的小批量、多品种、形状复杂的板料零件加工,有着十分诱人的发展前景[l,2]。 2 金属板材数控增量技术介绍 金属板材渐进成形是一种柔性化的板材数控加工技术,与传统的冲压成形不同,它在成形中不需要专用的模具,而且板料具有更高的成形性能,可以在局部区域内成形出用常规手段无法加工的复杂曲面造型,同时由于局部渐进成形所需的成形力小,设备的能耗低,不仅节能而且无噪声污染,属于绿色加工的范畴。因此,渐进成形技术引起世界各国的广泛关注,日本、韩国、意大利等各国学者对此纷纷展开研究[3,4]。 2.1 成形的工艺过程 首先将被加工板料置于一个通用模芯上,在板料四周用压板夹紧材料,该压板可沿导柱上下滑动。然后将该装置固定在三轴联动数控成形机上,加工时,压头先走到指定位置,并对板料压下设定压下量,然后根据控制系统指令,按照第一层截面轮廓要求,以走等高线方式,对板料进行渐进塑性加工(见图1),并形成所需第一层截面轮廓,然后压头压下设定高度,再按第二层截面轮廓要求运动,并形成第二层轮廓。如此重复直到整个工件成形完毕。

图1 金属板料渐进成形示意图 2.2增量成形的分类 增量成形根据成形时接触点的数目分为TPIF和SPIF,在TPIF中板料和工具头、支撑板同时接触,在SPIF中没有支撑板,完全无模成形[5]。图2中A、B为TPIF,C 为SPIF。 图2 增量成形分类示意图 板料增量成形又可分为单次成形和多道次成形两种方式。单次成形是指工具头沿目标工件轮廓自上而下逐层加工的成形方法。该方法工序简单, 成形速度快, 成形前后壁厚t0 , t 与成形角θ呈正弦关系, 即t = t0 sinθ。 单次成形有两个主要缺点: 其一, 工件形状确定后, 各处θ角就确定了, 根据上述关系则工件壁厚就随之确定了, 无法合理调整工件各处厚度以符合均匀性原则;其二, 单次成形角度θ存在极限, 一般在22°左右, 小于其成形极限角度时(比如较大深度的直壁件) , 此方法难以加工[6]。 多次成形工艺弥补了单次成形的不足, 通过对不同道次成形形状以及每一道次加工参数的合理规划, 可分别调整工件各部分壁厚, 以达到均匀性原则的要

Harbin Institute of Technology 实践环节实验报告 课程名称:金属板材成型性能测试与评价院系:材料科学与工程学院 学生:孙巍 学号: 14S109063 哈尔滨工业大学

实践环节-杯突实验报告 一、实验目的 1、学习确定板材胀形性能的实验方法; 2、了解金属薄板试验机的构造及操作。 二、实验内容 将板材用模具压好,冲头以一定的速度冲压板材,直至板材出现裂缝为止 三、实验原理 板材的冲压性能是指板材对各种冲压加工方法的适应能力。目前,有关板材冲压性能的试验方法,概括起来可分为直接试验和间接试验两类。而直接试验法又包括实物冲压试验和模拟试验两种。模拟试验,即把生产实际存在的冲压成形方法进行归纳与简化处理,消除许多过于复杂的因素,利用轴对称的简化了的成形方法,在保证实验中板材的变形性质与应力状态都与实际冲压成形相同的条件下进行的冲压性能的评定工作。为了保证模拟试验结果的可靠性与通用性,规定了十分具体的关于实验用工具的几何形状与尺寸、毛坯的尺寸、实验条件。杯突实验是目前应用较多,而且具有普遍意义的模拟试验方法之一。 杯突实验时,借助杯金属薄板试验机进行。用一规定的球状冲头向夹紧于规定球形凹模内的试样施加压力,直至试样产生微细裂纹为止,此时冲头的压入深度称为材料的杯突深度值。板材的杯突深度值反映板材对胀形的适应性,可作为衡量板材胀形、曲面零件拉深的冲

压性能指标。 四、实验设备及用具 试验机一台、杯突实验模具、游标卡尺、深度尺等。 五、实验步骤 1、先了解金属薄板试验机的结构、原理和操作方法,了解各按钮的作用; 2、装好模具; 3、把试样清洗干净,在试样与冲头接触的一面和冲头球面上涂上润滑油,把试样放在下模上。 4、将下模向上提起,压好试样。按下压边按钮,设定压边力。 5、按中心活塞上行按钮,注意观察试样。当试样圆顶附近出现有能够透光的裂缝时,迅速停止。 6、将下模向下移动,然后将冲头向下移动,取出试件。 7、实验完毕后,将模具拆下。

第一章 1.什么是金属的塑性什么是塑性成形塑性成形有何特点 塑性----在外力作用下使金属材料发生塑性变形而不破坏其完整性的能力; 塑性变形----当作用在物体上的外力取消后,物体的变形不能完全恢复而产生的残余变形;塑性成形----金属材料在一定的外力作用下,利用其塑性而使其成型并获得一定力学性能 的加工方法,也称塑性加工或压力加工; 塑性成形的特点:①组织、性能好②材料利用率高③尺寸精度高④生产效率高 2.试述塑性成形的一般分类。 Ⅰ.按成型特点可分为块料成形(也称体积成形)和板料成型两大类 1)块料成型是在塑性成形过程中靠体积转移和分配来实现的。可分为一次成型和二次加工。一次加工: ①轧制----是将金属坯料通过两个旋转轧辊间的特定空间使其产生塑性变形,以获得一定截面形状材料的塑性成形方法。分纵轧、横轧、斜轧;用于生产型材、板材和管材。 ②挤压----是在大截面坯料的后端施加一定的压力,将金属坯料通过一定形状和尺寸的模孔使其产生塑性变形,以获得符合模孔截面形状的小截面坯料或零件的塑性成形方法。分正挤压、反挤压和复合挤压;适于(低塑性的)型材、管材和零件。 ③拉拔----是在金属坯料的前端施加一定的拉力,将金属坯料通过一定形状、尺寸的模孔使其产生塑性变形,以获得与模孔形状、尺寸相同的小截面坯料的塑性成形方法。生产棒材、管材和线材。 二次加工: ①自由锻----是在锻锤或水压机上,利用简单的工具将金属锭料或坯料锻成所需的形 状和尺寸的加工方法。精度低,生产率不高,用于单件小批量或大锻件。 ②模锻----是将金属坯料放在与成平形状、尺寸相同的模腔中使其产生塑性变形,从 而获得与模腔形状、尺寸相同的坯料或零件的加工方法。分开式模锻和闭式模锻。 2)板料成型一般称为冲压。分为分离工序和成形工序。 分离工序:用于使冲压件与板料沿一定的轮廓线相互分离,如冲裁、剪切等工序;

金属成型工艺的最新进展 R.Kopp教授 萨尔布吕肯新材料所纳米技术中心,亚琛大学工业大学,茵特泽斯特瓦斯街10号,亚琛大学,德国(译自: Journal of Materials Processing Technology 60 (1996) 1-9) 摘要 在金属成型技术上的多种发展方向,将会影响未来的工厂建设形式和生产工艺,并且其影响已经非常显著。本文将描述若干工艺过程的简化,灵活性和一体化。并且中空结构技术的发展也越来越有益于生产创新。此外,本文中提及的有限元仿真与优化技术已经成为新工艺、工厂发展或改进的着实重要的工具。 鉴于有必要尽量降低生产成本,以增加环境兼容性并使生产的产品具有一定的质量标准,长期、复杂的生产工艺流程应该尽可能或有必要的简化。在带钢生产领域,应该提及到的薄板坯连铸技术和薄带连铸工艺中的一些工序已经完全被消除。对于成型方面,缩短工艺流程可行的办法包括:在固-液相变范围内成型(即触变成型),另一种方法是结合热处理工艺成型。较短的工艺流程常常意味着生产的产品会具有更好的机械性能和源于此的新的应用。在使成型过程变得更加灵活以便扩大产品生产范围的背景下,有必要使用与前面工艺相适应的灵活成型单位的相结合,以及使用普及的模具和智能控制系统。例如:智能控制开放模铸允许在很小成本下能够实现反复锻造完成锻件。在轧制过程中轧制辊距的可变性就意味着可以通过给定的纵向厚度剖面使载荷与后续的工序组成相匹配而生产出薄板。 不同生产工艺的一体化也为新工艺的发展铺平了道路。可以通过在成型过程中或紧接其后使用局部热处理工艺以及使用切割或锻接等耦合工艺,使现存的成型生产工艺范围得以拓展并优化产品的最终性能。在轻量级建设生产领域产生的一个令人充满希望的生产工艺式就是中空结构技术的系统应用。并且为生产中空结构的加工孔洞的先进生产工艺和生产技术也都得到了很好的发展。 除了适当的试验,物理和数值模拟也是可用于优化现有的或开发新的生产工艺的方法。物理模拟可以非常成功的解决物质流动问题。一种新的物质流动模拟器现已出现。数值模拟主要应用于生产过程中基础变量的定量分析。

Mac hine Building A utomation ,A ug 2010,39(4):37 38,75 作者简介:胡铭明(1981—),男,江西南昌人,硕士,助理工程师,主要从事机械设计工作。 渐进成形在整体壁板制造中的应用 胡铭明,高霖,韦红余 (南京航空航天大学机电学院,江苏南京210016) 摘 要:数控渐进成形工艺是一种新兴的金属板料柔性成形技术。加工过程无需或仅需简单 模具,故可在许多领域得到运用。尝试通过将渐进成形工艺运用于某整体壁板类零件的下半部分,了解到通过增加辅助面,从而增强零件的刚度,可以避免材料因随工具摆动造成破裂,完成此类零件的加工。 关键词:渐进成形;整体壁板;成形中图分类号:TG39文献标志码:B 文章编号:1671- 5276(2010)04-0037-02Application of Incremental Forming Process for Overall Wall Manufacturing HU Ming-ming ,GAO Lin ,WEI Hong-yu (College of Mechanical and Electrical Engineering ,Nanjing University of Aeronautics and Astronautics ,Nanjing 210016,China ) Abstract :NC Incremental forming of sheet metal is an innovative and flexible forming.The forming process needs non-die or simple die ,so the process is widely applied.This paper tries to use the incremental forming for bottom half of a overall wall product ’s man-ufacturing.During the process the metal is prevented from breaking because product sways with forming tool and the product ’s stiff-ness is enforced by adding aided surface. Key words :incremental forming ;overall wall ,forming 0引言 随着现代航空工业的发展,要求在初始设计阶段和后 期的制造阶段,采取新的方法和工艺,在保证甚至提高零件强度的前提下,尽量减轻零件的质量,从而实现飞机的整体要求。 渐进成形加工,是近几年新兴的一种柔性化的薄板成形工艺。与传统的冲压成型不同,它不需要专用模具或仅采用简单模具支撑, 就可以通过数控成形设备成形出成形极限较大,形状复杂的板材零件[1-3] ,是具有发展前景的新工艺。 渐进成形将复杂的零件模型沿高度方向分解成许多 等高层, 每个等高层中零件的轮廓线为一封闭曲线,数控机床控制成形工具沿着封闭曲线在板料上运动实现每层 的加工通过逐层从而完成整个三维零件的外形加工。 1 常用的整体航空壁板成形方法 1.1 整体壁板的优势 大型整体壁板主要用于飞机机翼和机身,以及地板和 壁板等重要部位,与传统的铆接组合式壁板结构相比,大型整体壁板结构件具有如下优点[4-6] :1)由于取消了零件之间连接用的螺栓、铆钉等附件,减轻了飞机整体的质量;2)由于不需要铆接等安装工序,大大减少装配工序的周期和 工作量,减轻劳动强度;3)减少开孔等造成的应力集中,可 提高部件的强度和刚度;4)零件表面没有了铆钉等造成的表面不平,提高整体的气动性能,并能提高装配品质。 1.2 整体壁板常用成形方法 1.2.1 喷丸成形技术 喷丸成形技术是利用高速球丸撞击金属板材的表面, 使受撞击的表面及其紧靠的下层金属材料产生塑性变形而延伸(图1),从而逐步使板材发生向受喷面凸起的弯曲变形而达到所需外形的一种成形方法 [7-8] 。 图1喷丸成形原理图 1.2.2 蠕变时效成形技术 蠕变时效成形技术是利用金属的蠕变特性,将成形与 时效同步进行的一种成形方法[4] (图2)。使坯料产生一定的弹性变形,一起保温一段时间,零件上的部分弹性变形将转变为永久塑性变形并保持下来,从而使零件在完成时效强化的同时获得所需外形 [5,9] 。 · 73·

金属板材的滚压成型 来源:中数休闲发表时间:2008-11-19 浏览次数:298 【字体:大中小】 1 板料滚压成型的功能及用途 板料滚压成型通用于等断面制件的大批量生产。由于使用多对辊轮的连续成型,可以滚制出许多壁薄、质轻、刚度大而且断面形状复杂的制件型材(如图1所示)。加上顺序滚压过程中可以与冲洗、起状、卷筒、焊接等多种工艺装置连动,形成流水作业,故生产效率极高,成本低廉,是现代加工制品中广泛应用和大力推广的特种工艺加工方法。如自行车钢圈的生产,自来水管的生产,塑料龙骨的生产,波汶板的生产以及国外广为应用的不锈钢窗框的生产。 2滚压成型的原理与设计要点 滚压成型原理如图2所示,是由多对成型辊轮顺次对板料变形并向前送进的滚压成型。成型在工艺上与弯曲工序极为相似,其设计要点主要有: 2.1断面的展开长度和弯曲展开一样,要考虑中性层的移动。

2.2在弯曲半径很小时,要考虑到拉伸给截面宽度的增加。 2.3以轮廓外形所制定的轴线在各工步中保持一致。 2.4每对辊轮对型材壁的弯曲角度有所限制,否则将产生滚压不畅(卡壳)、制品不光滑,起皱现象。弯曲数据如下: 板材厚δ<1mm 弯曲角:30°~40° 板材厚δ=1~2.5mm 弯曲角:30°~40° 板材厚δ>1.5 mm 弯曲角:30°~40° 塑性好的材料取上限,塑性差的材料取下限。连续弯曲要考虑金属的加工硬化。 2.5起始变形时,竖壁弯曲和底部弯曲不能同时进行。 2.6最后一对成型辊轮形状应考虑弹性回跳数据。 在滚压成型中,目前理论尚不完整,以实践经验和类比推断为主,在金属板材变形机理上展开。 3.1制件花型展开图 开始设计时,首先考虑断面形状。以制件的弯曲过程逐渐展开,直至回复到平直板料的连续图形,就称之为花型展开图,如图3所示。

镁合金齿轮成型零件图: 材料选择: 齿轮工作时承受周期性的接触应力和相对运动 产生的摩擦力,齿根承受交变弯曲应力的作用,有时 还要承受冲击载荷和短时过载。齿轮的主要失效形式 有齿根这段、弯曲疲劳、接触疲劳与磨损。因此对齿 轮用材料的性能要求是:高的接触疲劳强度和弯曲疲 劳强度;齿轮工作表面要有高的耐磨性和硬度;齿轮 心部要有良好的韧性和塑性。 镁合金WE54具有较好的综合机械性能、耐腐蚀 性、耐高温性,适合齿轮的工作环境。 成型工艺:

齿轮毛坯采用热轧工艺,主轧线工艺流程简述: 1、将镁合金原料送到热轧车间板坯库,当板坯到达入口点前,有关该板坯的技术数据已由连铸车间的计算机系统送到了热轧厂的计算机系统,并在监视器上显示板坯有关数据,以便工作人员进行无缺陷合格板坯的核对和接收。另外,通过过跨台车运来的人工检查清理后的板坯也需核对和验收,并输入计算机。进入板坯库的板坯,由板坯库计算机管理系统根据轧制计划确定其流向。 2、板坯进入板坯库后,按照板坯库控制系统的统一指令,由板坯夹钳吊车将板坯堆放到板坯库中指定的垛位。轧制时,根据轧制计划,由板坯夹钳吊车逐块将板坯从垛位上吊出,吊到板坯上料台架上上料,板坯经称量辊道称重、核对,然后送往加热炉装炉辊道,板坯经测长、定位后,由装入设备装入加热炉进行加热。 3、板坯经加热炉的上料辊道送到加热炉后由托入机装到加热炉内,加热到设定温度后,按轧制节奏要求由出钢机托出,放在加热炉出炉辊道上。 加热好的板坯出炉后通过输送辊道输送,将板坯送入定宽压力机根据需要进行侧压定宽。定宽压力机一次最大减宽量为350 mm。然后由辊道运送进入第一架二辊可逆粗轧机轧制及第二架四辊可逆粗轧机进轧制,根据工艺要求将板坯轧制成厚度约为30-60mm的中间坯。在各粗轧机前的立辊轧机可对中间坯的宽度进行控制。 4、热轧生产线中间设有废坯推出装置,用于将中间废坯推到中间辊道的操作侧台架上。 中间坯由带保温罩的中间辊道输送到切头飞剪处切头、切尾,保温罩有利于减少中间坯的热量损失和带坯头尾温差。 飞剪前设有边部加热器,边部加热器可减少中间坯边部与中间部位的温度差,提高材料性能的均匀性,提高轧件板型质量。 切头飞剪配有中间坯头尾形状检测仪及剪切优化控制系统,以实现优化剪切,减少切头切尾损失。 精轧机组的穿带速度、加速度、最大轧制速度、各机架压下量、工作辊窜辊行程、各机架弯辊力等均由计算机控制系统按轧制镁合金的品种和规格进行计算和设定实现板形的闭环控制。为了有效的控制镁合金质量,在F7精轧机出口处设有凸度、平直度、厚度、宽度、温度等轧线检测仪表,在卷取机入口设有镁合金表面质量、宽度、温度等轧线检测仪表。5、精轧机轧出的镁合金在输出辊道上由镁合金层流冷却系统采用相应的冷却制度,将热轧镁合金由终轧温度冷却到规定的卷取温度。镁合金的冷却方式,冷却水量都由计算机根据不同钢种、规格、终轧温度、卷取温度进行计算设定和控制。 最后通过运输系统将毛坯镁板继续向后运送,经打捆、称重、标记后,运送到原料库。按下一步加工工艺要求分别送至钢板横切机组,将镁板切割成不同直径的齿轮毛坯。镁板在运输和堆放的过程中均采用卧卷的方式,镁板运往镁板库或冷轧原料库的运输系统采用托盘运输系统,并与1780热轧厂的运输系统共同组成运输网络,由计算机统一控制。 从板坯进入板坯库开始至成品发货为止,全部工艺过程通过轧线物料跟踪系统及两库管理系统对板坯、轧件和镁板进行全线跟踪,从而实现了计算机的自动化生产控制。 注意:热轧温度要控制在350度以下,这时镁合金的活性较低,同时在热轧是添加保护剂如MgCO3。 齿形的加工:

第一章:金属的液态成型 一、充型: 1.充型概念:液态合金填充铸型的过程,简称充型。 2.充型能力:液态合金充满铸型型腔,获得形状完整、轮廓清晰铸件的能力。 ?充型能力不足时,会产生浇不足、冷隔、夹渣、气孔等缺陷 ?影响充型能力的主要因素 ?⑴合金的流动性—液态合金本身的流动能力 a 化学成分对流动性的影响—纯金属和共晶合金的成分的流动性好 b工艺条件对流动性的影响—浇注温度、充型能力、铸型阻力 c流动性的实验 ?⑵工艺条件:a、浇注温度一般T浇越高,液态金属的充型能力越强。 b、铸型填充条件—铸型的许热应力 c、充型压力:态金属在流动方向上所受的压力越大,充型能力越强。 d、铸件复杂程度:构复杂,流动阻力大,铸型的充填就困难 e、浇注系统的的结构浇注系统的结构越复杂,流动阻力越大,充型能力越差。 f、折算折算厚度也叫当量厚度或模数,为铸件体积与表面积之比。折算厚度大,热量散失慢,充型能力就好。铸件壁厚相同时,垂直壁比水平壁更容易充填。 ——影响铸型的热交换影响动力学的条件(充型时阻力的大小),必须在保证工艺条件下金属的流动性好充型能力才好。 二、冷却 ⑴影响凝固的方式的因素:a.合金的结晶温度范围—合金的结晶温度范围愈小,凝固区 域愈窄,愈倾向于逐层凝固。金属和共晶成分的合金是在恒温下结晶的。由表层向中心逐层推进(称为逐层凝固)方式,固体层内表面比较光滑,流动阻力小,流动性好。 b.铸件的温度梯度—在合金结晶温度范围已定的前提下,凝固区域的宽窄取决与铸 件内外层之间的温度差。若铸件内外层之间的温度差由小变大,则其对应的凝固区由宽变窄。 ⑵凝固: a.逐层凝固—充型能力强,便于防止缩孔、缩松。灰铸铁和铝硅合金等倾向于逐层凝固。 b.糊状凝固—充型能力差,难以获得结晶紧实的铸件球铁倾向于糊状凝固。 c.中间凝固— ⑶收缩:a.液态收缩从浇注温度到凝固开始温度之间的收缩。由温度下降引起。 T浇—T液用体收缩率表示 b.凝固收缩从凝固开始到凝固终止温度间的收缩。由状态改变、温度下降和相 变三部分组成。 T液—T固用体收缩率表示 ——液态收缩与凝固收缩产生的缺陷:1)缩孔 产生部位:通常在铸件上部,或最后凝固的部分,呈倒锥形,内表面粗糙。 产生条件:铸件由表及里地逐层凝固,即纯金属或共晶成分的合金易产生缩孔。 影响因素:合金的液态收缩↑,凝固收缩↑→缩孔容积↑浇注温度↑→缩孔容积↑;铸件较厚→缩孔容积↑ 2)缩松 缩松:分散在铸件某些区域内的细小孔洞,分为宏观缩松和显微缩松两种,显微缩松分布更为广泛。

(金属板材不同变形方式下冲压成形极限减薄率测试及评价方 【一】工作简况 1.1任务来源 《金属板材不同变形方式下冲压成形极限减薄率测试及评价方法》团体标准是由中国汽车工程学会批准立项,任务号为2018-47。本标准由中国汽车轻量化技术创新战略联盟提出,由宝山钢铁股份有限公司、同济大学、泛亚汽车技术股份有限公司、河钢集团邯钢公司等共同起草。 1.2编制背景与目标 成形极限图和减薄率是评价材料成形性〔开裂、起皱〕的重要指标,零件不同变形区域呈现不同的应变状态,成形性与应变状态相关。成形极限图是数值仿真的重要评价依据,减薄率是汽车厂和零部件厂在评估材料成形性时通常会考虑的一个指标,而当前多数都考虑单一减薄率数值作为成形性评价指标,即同一材料〔强度级别〕只规定1个减薄率,极少考虑变形方式的妨碍。同时,零件的边部成形性与板材的边部质量相关,特别是一些先进超高强钢材料,尤其敏感。建立一种能够综合考虑不同变形方式及边部质量下材料极限厚度建薄率测试方法,是完善当前成形性评价方法的重要工作,对汽车厂和零部件厂开展零件设计和模具开发兼具指导意义 1.3要紧工作过程 2018年5月召开轻量化团体标准制定工作讨论会,确定待立标准 2018年6月-8月完成相关内容前期调研,初步确定标准的相关参数和指标 2018年8月15日参加标准立项评审,汇报标准的要紧内容,专家给予确信,并提出相关撰写意见 2018年9月-12月进行标准初稿撰写 2018年12月21日参加中国汽车学会组织的标准创新大会,汇报了本标准的背景、目标和要紧内容,听取参会代表意见 2019年1月-3月对不同材料开展标准方法试验,验证方法适用性 2019年4月-5月完成标准初稿,开展标准的意见征询和试用工作 【二】标准编制原那么和要紧内容 本标准制定的金属板材不同变形方式下冲压成形极限减薄率测试及评价方法,充分调研了国内主机厂和零部件厂对材料冲压可成形性评价方法的现状,并对国内外相关研究进展进行了检索,充分吸取、参考现行标准的良好应用经验,并结合标准起草组相关单位多年积存和对本标准约定方法的试验验证,本着科学性、通用性、指导性的原那么进行标准的编制。 科学性原那么,本标准提出的方法是在国内和国外学者进行科学研究的基础上,对其研发成果的应用延伸,对不同应变方式下的减薄率测试采纳何种方法以及边部开裂的实现和应变测量,均通过了相关理论分析和大量试验验证。 有用性原那么,本标准的需求来自于长期与主机厂和零部件厂冲压工程师,对其而言,减薄率是使用最为便利和现场最直观的评价指标。本标准建议的试验方法能够获得材料在不同变形方式包括边部的极限减薄率,试验方法在编制组内认可,且通过试验材料验证可行。 指导性原那么,本标准能够指导包括主机厂、零部件厂和材料供应商在内的技术人员基于常规成形极限图测量模具,获得所需板料的成形失效判据,试验方法和数据处理都相对简单,可操作性强,所测结果可用于数值仿真和现场冲压对零件成形性进行评判。

金属成型新工艺:MIM(金属粉末注射成型)工艺详细介绍 小编备注:结合国内目前MIM现状补充了一些资料。转载请注明文章来源:金属注射成型网https://www.doczj.com/doc/d614800688.html, 1 MIM是一种近净成形金属加工成型工艺 MIM (Metal injection Molding )是金属注射成形的简称。是将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。它是先将所选金属粉末与粘结剂进行混炼,然后将混合料进行制粒再注射成形所需要的形状胚料,然后通过高温烧结,得到具有强度的金属零件。 2 MIM工艺流程步骤 MIM流程结合了注塑成型设计的灵活性和精密金属的高强度和整体性,来实现极度复杂几何部件的低成本解决方案。MIM流程分为四个独特加工步骤(混合、成型、脱脂和烧结)来实现零部件的生产,针对产品特性决定是否需要进一步的机械加工或进行表面处理. 混合

精细金属粉末和热塑性塑料、石蜡粘结剂按照精确比例进行混合。混合过程在一个专门的混合设备中进行,加热到一定的温度使粘结剂熔化。大部分情况使用机械进行混合,直到金属粉末颗粒均匀地涂上粘结剂冷却后,形成颗粒状(称为原料),这些颗粒能够被注入模腔。 CNPIM备注:混炼是MIM工艺中非常重要的一道工序。目前混炼有几种体系,不同的添加剂,后面对应需要不同的脱脂方法将添加剂去除。最常用的蜡基和塑基,分别对应热脱脂和催化脱脂。 成型 注射成型的设备和技术与注塑成型是相似的。颗粒状的原料被送入机器加热并在高压下注入模腔。这个环节形成(green part)冷却后脱模,只有在大约200°c的条件下使粘结剂熔化(与金属粉末充分融合),上述整个过程才能进行,模具可以设计为多腔以提高生产率。模腔尺寸设计要考虑金属部件烧结过程中产生的收缩。每种材料的收缩变化是精确的、已知的。 脱脂

. 问答题 1、吊车大钩可用铸造、锻造、切割加工等方法制造,哪一种方法制得的吊钩承载能力大?为什么? 2、什么是合金的流动性及充形能力,决定充形能力的主要因数是什么? 3、铸造应力产生的主要原因是什么?有何危害?消除铸造应力的方法有哪些? 4.试讨论什么是合金的流动性及充形能力? 5. 分别写出砂形铸造,熔模铸造的工艺流程图并分析各自的应用范围. 6.液态金属的凝固特点有那些,其和铸件的结构之间有何相联关系? 7.什么是合金的流动性及充形能力,提高充形能力的因素有那些? 8.熔模铸造、压力铸造与砂形铸造比较各有何特点?他们各有何应用局限性? 9.金属材料固态塑性成形和金属材料液态成形方法相比有何特点,二者各有何适用范围? 10. 缩孔与缩松对铸件质量有何影响?为何缩孔比缩松较容易防止? 11. 什么是定向凝固原则?什么是同时凝固原则?各需采用什么措施来实现?上述两种凝固原则各适用于哪种场合? 12. 手工造型、机器造型各有哪些优缺点?适用条件是什么? 13.从铁-渗碳体相图分析,什么合金成分具有较好的流动性?为什么? 14. 铸件的缩孔和缩松是怎么形成的?可采用什么措施防止? 15. 什么是顺序凝固方式和同时凝固方式?各适用于什么金属?其铸件结构有何特点? 16. 何谓冒口,其主要作用是什么?何谓激冷物,其主要作用是什么? 17. 何谓铸造?它有何特点? 18. 既然提高浇注温度可提高液态合金的充型能力,但为什么又要防止浇注温度过高? 19.金属材料的固态塑性成形为何不象液态成形那样有广泛的适应性? 20..冷变形和热变形各有何特点?它们的应用范围如何? 21. 提高金属材料可锻性最常用且行之有效的办法是什么?为何选择? 22. 金属板料塑性成形过程中是否会出现加工硬化现象?为什么? 23. 纤维组织是怎样形成的?它的存在有何利弊? 24.许多重要的工件为什么要在锻造过程中安排有镦粗工序? 25. 模锻时,如何合理确定分模面的位置? 26. 模锻与自由锻有何区别? . . 27.板料冲压有哪些特点?主要的冲压工序有哪些? 28. 间隙对冲裁件断面质量有何影响?间隙过小会对冲裁产生什么影响? 29. 分析冲裁模与拉深模、弯曲模的凸、凹模有何区别? 30. 何谓超塑性?超塑性成形有何特点? 31、落料与冲孔的主要区别是什么?体现在模具上的区别是什么? 32、比较落料或冲孔与拉深过程凹、凸模结构及间隙Z有何不同?为什么?