位置度公差及其计算89840

- 格式:ppt

- 大小:1.81 MB

- 文档页数:47

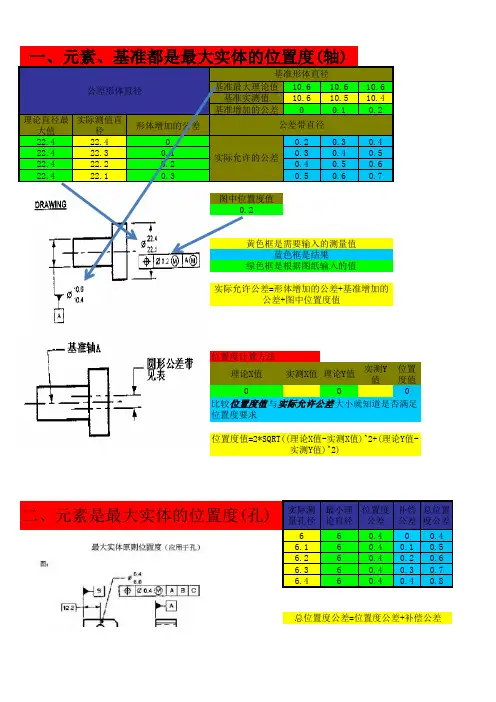

基准最大理论值10.610.610.6基准实测值10.610.510.4基准增加的公差00.10.2理论直径最大值实际测值直径形体增加的公差22.422.400.20.30.422.422.30.10.30.40.522.422.20.20.40.50.622.422.10.30.50.60.7图中位置度值0.2理论X值实测X值理论Y值实测Y 值位置度值000实际测量孔径最小理论直径位置度公差补偿公差总位置度公差660.400.46.160.40.10.56.260.40.20.66.360.40.30.76.460.40.40.8一、元素、基准都是最大实体的位置度(轴)基准形体直径公差形体直径公差带直径实际允许的公差位置度计算方法实际允许公差=形体增加的公差+基准增加的公差+图中位置度值位置度值=2*SQRT((理论X值-实测X值)^2+(理论Y值-实测Y值)^2)总位置度公差=位置度公差+补偿公差黄色框是需要输入的测量值蓝色框是结果绿色框是根据图纸输入的值比较位置度值与实际允许公差大小就知道是否满足位置度要求二、元素是最大实体的位置度(孔)位置度值=2*SQRT((理论X值-实测X 值)^2+(理论Y值-实测Y值)^2)位置度值=2*SQRT((理论X值-实测X 值)^2+(理论Y值-实测Y值)^2)总位置度公差=位置度公差+补偿公差基准最小理论值18.118.118.1基准实测值18.218.1518.1基准增加的公差0.10.05理论直径最小值实际测值直径形体增加的公差2525.050.050.350.30.252525.040.040.340.290.242525.020.020.320.270.2225250.30.250.2图中位置度值0.2理论X值实测X值理论Y值实测Y 值位置度值000位置度值=2*SQRT((理论X值-实测X值)^2+(理论Y值-实测Y值)^2)实际允许公差=形体增加的公差+基准增加的公差+图中位置度值位置度计算方法比较位置度值与实际允许公差大小就知道是否满足实际允许的公差公差带直径公差形体直径基准形体直径四、元素、基准都是最大实体的位置度(孔)孔类与轴类的最大最小实体增加的公差区别:轴:最大理论直径-测量直径孔:测量直径-最小理论直径。

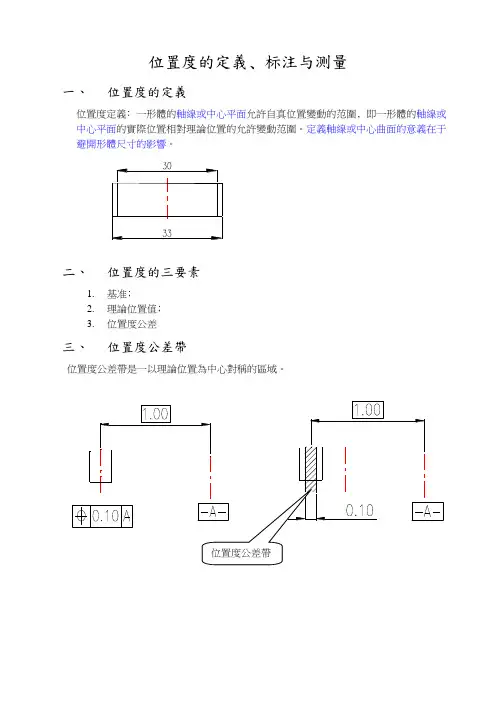

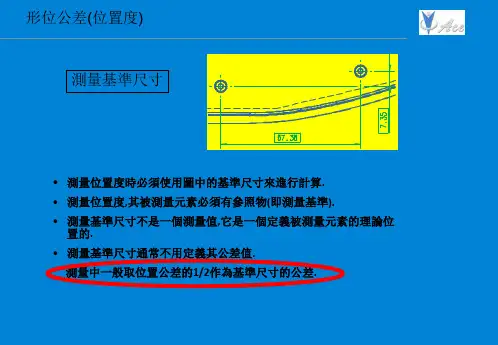

位置度公差位置度公差是现代工程设计和制造中一个非常重要的概念,它在确保零件装配质量和功能性方面起着关键作用。

位置度公差是指零件几何尺寸与指定位置之间的偏差允许范围,它在工程图纸中通常用符号ε表示。

通过合理地设置位置度公差,可以确保零件的装配精度和性能,避免因为工艺、材料等因素导致的不良影响。

位置度公差的重要性位置度公差在工程设计和制造中的重要性不可忽视。

它可以有效控制零件在装配时的位置偏差,确保零件之间的相对位置关系达到设计要求。

通过合理设置位置度公差,可以有效降低零件装配过程中的损耗和失败率,提高产品的稳定性和可靠性。

同时,位置度公差还可以帮助设计者合理选择加工工艺和工艺参数,提高生产效率,降低成本。

位置度公差的确定确定位置度公差需要考虑多个因素,包括零件的功能要求、装配方式、使用环境和制造工艺等。

通常情况下,位置度公差的确定应遵循以下原则:1.根据零件的功能要求确定位置度公差的总体策略,包括使用最大材料原则、功能定位原则等。

2.结合零件的装配方式和使用环境,确定不同特征的位置度公差要求,包括基准特征、核心特征等。

3.考虑零件的制造工艺,合理设置位置度公差的数值范围,确保在实际生产中可实现。

4.在确定位置度公差时应考虑到零件装配的方便性和稳定性,避免过度精度导致装配困难。

位置度公差的应用位置度公差在实际工程设计和制造中有着广泛的应用。

在设计阶段,设计师通过合理设置位置度公差,确保零件在装配时位置偏差在允许范围内,满足产品功能和性能要求。

在制造阶段,操作人员根据工程图纸上的位置度公差要求选择合适的加工工艺和工艺参数,保证零件加工精度符合要求。

结语位置度公差作为工程设计和制造中的一个重要概念,对产品的质量和性能起着至关重要的作用。

合理设置位置度公差,能够有效控制零件在装配时的位置偏差,提高产品的装配精度和稳定性。

设计者和制造者应该充分理解位置度公差的意义和应用,确保产品质量和性能达到设计要求,满足用户需求。

1.基准﹔2.理論位置值﹔3.位置度公差三、位置度公差帶四、位置度的標注與測量方法3﹑以中心线左边第二根端子为例﹐测出实际尺寸D1(0.82)﹑D2(1.02)﹐根据位置度公差定义﹐DE=abs(Da-Dt)=abs{(D1+D2)/2-Dt)}=abs[(0.85+1.00)/2-0.90}]=0.025<0.05其中﹐DE表示实际偏差abs表示绝对值Da表示实际位置尺寸Dt表示理论位置尺寸﹐对于不同的端子﹐它们的理论位置尺寸是不同的﹐测量时测量者须自行计算﹐因为下面这种方法多了一次置中归零﹐置中归零不仅测量繁琐﹐而且会增加测量误差。

DE=abs(Da-Dt)=abs{(D1+D2)/2-Dt)}= abs{[(d1+ Dt) +( Dt-d2)]/2-Dt)}=abs[(d1-d2)/2]=abs[(0.12-0.08)/2]=0.02<0.05四﹑制作位置度公差表PIN BASE D1 D2 Da=(D1+D2)/2 Dt DE 判定12345(二)﹑IDE 44P垂直位置度的标注与测量如图﹐IDE 44P端子在垂直方向上具有以下特点﹕排数少(只有两排)﹐每排端子数量多(达22PIN)﹐长度值为端子材厚值﹐对于不同的端子﹐其值差异极小﹐因此我们可把上排端子和下排端子分别看成两个整体。

下面以下排端子为例介绍其测量方法。

一、测出角柱垂直方向上Φ1.70的实际尺寸﹐然后置中归零﹔二、往下偏移2.00﹐然后归零﹔三、分别找出位置向上和向下偏离最大的端子﹐测出其端子上下表面的距离﹐并测出端子实际材厚值﹕DE1=d1-T/2=0.15-0.20/2=0.05DE2=d2-T/2=0.17-0.20/2=0.07下排端子的位置度最大偏差为﹕max(DE1﹐DE2)=0.07<0.10为基准﹐用于控制端子锡脚与与PCB板的配合﹐现其位置度公差0.18﹔另一个是端子接触区域的位置度﹐此位置度以KEY为基准﹐用于控制端子接触区域与对插件的配合﹐现其位置度公差0.3。

位置度的计算公式

位置度是一个用于描述零件几何特征的概念,它可以用来评估零件与设计要求之间的偏差程度。

位置度的计算公式如下:位置度=|L1-L2|

其中,L1为设计要求中的理论位置,L2为测量结果中实际位置。

位置度的大小取决于L1和L2之间的差距,如果差距越小,位置度就越小,说明零件的几何特征与设计要求越接近。

反之,如果差距越大,位置度就越大,说明零件的几何特征与设计要求越远离。

因此,位置度的计算公式可以帮助工程师评估零件的质量,并提供改进设计或生产流程的依据。

- 1 -。

螺栓、螺钉连接位置度公差计算

一、螺栓连接的计算公式

用螺栓连接丙个或两个以上的零件,且被连接零件均为光孔,其计算计算公式为:

T≤KZ

Z=D MIN-d MAX

T——位置度公差值

Z——孔与紧固件之间的间隙

D MIN——最小孔径

d MAX——螺栓或螺钉的最大直径

K——间隙利用系数

推荐值:不需调整的固定连接K=1

需调整的固定连接K=0.8或0.6

若考虑结构、加工等因素,被连接零件采用不相等的位置度公差T a 、T b时,则必须满足:T a+T b≤2T

二、螺钉连接的计算公式

被螺钉连接的零件中有一个是螺孔(或其它不带间隙的过盈配合孔).而其它均为光孔,其计算公式为:

T≤0.5KZ

Z=D MIN-d MAX

若考虑结构、加工等因素,被连接零件采用不相等的位置度公差T a 、T b时,螺孔(或过盈配合孔)与任一零件的位置度公差的组合必须满足:

T a+T b≤2T

注:圆整后取标准公差值

摘自机械工业出版社《机械工业最新基础标准应用手册》1988年出版。