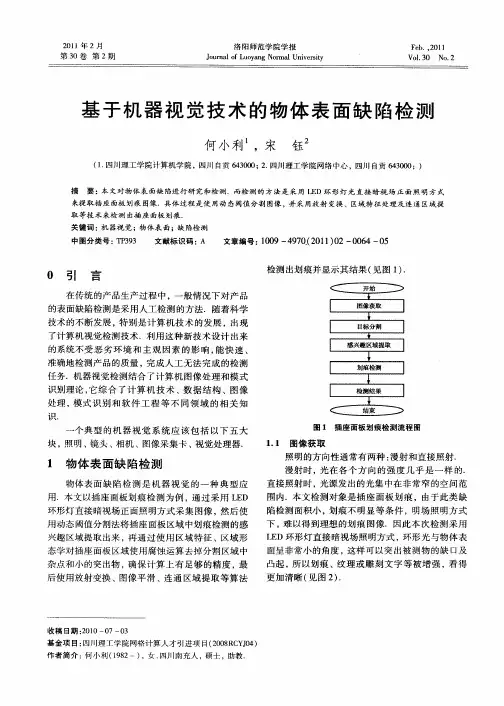

(完整版)基于机器视觉的表面缺陷检测系统毕业设计论文

- 格式:doc

- 大小:947.50 KB

- 文档页数:40

基于机器视觉的产品表面瑕疵检测算法随着工业生产的发展,产品质量的要求也越来越高。

而产品表面的瑕疵是一个常见的问题,对产品的外观质量和功能性都有很大的影响。

传统的人工检测方式费时费力,并且容易出现误判或漏检的情况。

因此,基于机器视觉的产品表面瑕疵检测算法应运而生,成为一种高效、准确的检测方法。

一、机器视觉技术在产品表面瑕疵检测中的应用机器视觉技术是一种模拟人眼的感知能力,并通过图像采集、处理和分析来实现对产品表面的检测。

在产品表面瑕疵检测中,机器视觉技术可以检测各种瑕疵,如划痕、凹陷、裂纹等,并根据瑕疵的程度和位置给出相应的判断结果。

二、机器视觉检测算法的基本原理机器视觉检测算法的基本原理是将产品表面的图像信息采集下来,并通过图像处理和分析来提取特征,进而判断是否存在瑕疵。

常见的机器视觉检测算法包括图像预处理、特征提取和分类器设计。

1. 图像预处理图像预处理是机器视觉检测算法的第一步,其目的是对采集到的图像进行增强和去噪。

常见的预处理技术包括灰度化、滤波、边缘检测等。

通过图像预处理,可以提高图像的质量,从而更好地提取特征和进行后续的分析。

2. 特征提取特征提取是机器视觉检测算法的核心步骤,其目的是从图像中提取出有用的信息,用于判断产品表面是否存在瑕疵。

常见的特征提取方法包括形态学运算、图像滤波、边缘检测以及纹理分析等。

通过合适的特征提取方法,可以有效地区分产品表面的瑕疵和正常部分。

3. 分类器设计分类器设计是机器视觉检测算法的最后一步,其目的是根据提取到的特征,对图像进行分类,判断产品表面是否存在瑕疵。

常见的分类器设计方法有支持向量机(SVM)、人工神经网络(ANN)和决策树等。

通过设计合适的分类器,可以实现对产品表面瑕疵的准确检测和分类。

三、机器视觉检测算法的优势基于机器视觉的产品表面瑕疵检测算法相比传统的人工检测方式具有许多优势。

1. 高效性机器视觉技术可以快速采集大量的图像信息,并通过算法进行处理和分析,从而实现对产品表面瑕疵的快速检测。

基于机器视觉的产品质量检测与缺陷分析在现代制造业中,产品质量检测与缺陷分析是至关重要的环节。

而随着技术的不断进步和发展,基于机器视觉的产品质量检测方法取得了显著的成果。

机器视觉技术利用计算机视觉和图像处理技术,通过相机和传感器等设备对产品进行检测和分析,能够自动识别产品的缺陷并给出准确的判定结果,极大地提高了产品质量的稳定性和生产效率。

本文将重点探讨基于机器视觉的产品质量检测与缺陷分析的技术原理、应用场景以及未来发展趋势。

首先,基于机器视觉的产品质量检测与缺陷分析的基本原理是通过采集待检测产品的图像信息,然后将其传输给计算机进行处理和分析。

该技术主要包括图像采集、图像预处理、特征提取以及缺陷检测与分析等步骤。

其中,图像采集环节是关键,需要利用高分辨率的相机、传感器等设备,确保清晰、准确地获取产品的图像信息。

图像预处理环节是对采集到的图像进行滤波、去噪、增强等处理,去除图像的干扰,提高图像的质量。

特征提取环节是通过分析图像中的特征点、轮廓、纹理等信息,提取出与产品缺陷相关的特征。

最后,缺陷检测与分析环节是利用机器学习算法、模式识别技术等方法,对提取到的特征进行分析和判定,识别出产品的缺陷类型和位置,并给出相应的评估结果。

基于机器视觉的产品质量检测与缺陷分析在广泛的应用场景中发挥着重要作用。

首先,在制造业中,该技术可用于对产品外观、尺寸、颜色等方面的缺陷进行检测和分析,保障产品质量达到标准要求。

其次,在食品、医药等行业中,该技术可以用于检测产品的表面异物、缺陷、污染等问题,确保产品的卫生安全性。

此外,在自动化生产线上,该技术还能够实现对产品的自动化检测和分类,提高生产效率和质量稳定性。

随着机器视觉技术的不断发展,其在产品质量检测与缺陷分析中的应用也在不断拓展和完善。

首先,越来越多的企业开始采用深度学习技术,建立更加准确和稳定的检测模型。

深度学习技术可以通过大量的数据训练神经网络,实现对复杂缺陷的识别和分析。

基于计算机视觉技术的纺织品表面缺陷检测研究近年来,随着人工智能技术的不断发展,计算机视觉技术已经逐渐应用于纺织品生产中,特别是纺织品表面缺陷检测技术,可以大大提高纺织品生产效率,降低生产成本,提高产品质量。

一、纺织品表面缺陷检测的难点纺织品表面缺陷检测一直是纺织品生产过程中的难点之一,传统的人工检测方式容易出现漏检和误检情况,且效率低下。

而通过计算机视觉技术进行纺织品表面缺陷检测,可以提高检测效率,减轻人工负担。

然而,纺织品表面缺陷检测也存在一些技术难点,如:1. 图像的光照条件不同,纤维细节差异会导致误检测和漏检。

2. 纺织品表面的花纹和颜色复杂多变,检测难度较大。

3. 纺织品表面缺陷种类和大小不一,需要较高的检测精度。

二、计算机视觉技术在纺织品表面缺陷检测中的应用1. 图像预处理纺织品表面缺陷检测的首要步骤是对纺织品图像进行预处理。

这个步骤主要是针对纺织品图像的光照、噪声等进行处理,以获得高质量的图像,使其更具有可处理性。

预处理包括图像增强、图像滤波、背景减除和二值化等步骤。

2. 特征提取特征提取是纺织品表面缺陷检测中最重要的步骤之一,该步骤主要是通过计算机视觉算法,对纺织品图像进行处理,并提取出表面缺陷的主要特征信息。

特征提取通常包括纹理特征和形状特征两部分。

纹理特征可以通过灰度共生矩阵、小波变换等方式提取,形状特征则可以通过边缘检测和形状分析等方式提取。

3. 缺陷分类缺陷分类是纺织品表面缺陷检测中的最后一个步骤。

该步骤通常使用机器学习算法对特定的特征进行分类,以检测出不同类型的缺陷。

常用的机器学习算法包括支持向量机、神经网络等。

这些算法可以通过对已知缺陷样本和健康样本的训练,实现对新的样本进行检测和分类。

三、计算机视觉技术在纺织品表面缺陷检测中的应用实例1. 基于HOG-SVM算法的纺织品表面缺陷检测基于HOG-SVM算法的纺织品表面缺陷检测方法可以有效地检测出纺织品表面的缺陷。

该方法采用梯度直方图编码的方式对纺织品表面的纹理进行特征提取,然后使用支持向量机对纺织品图像进行分类和检测。

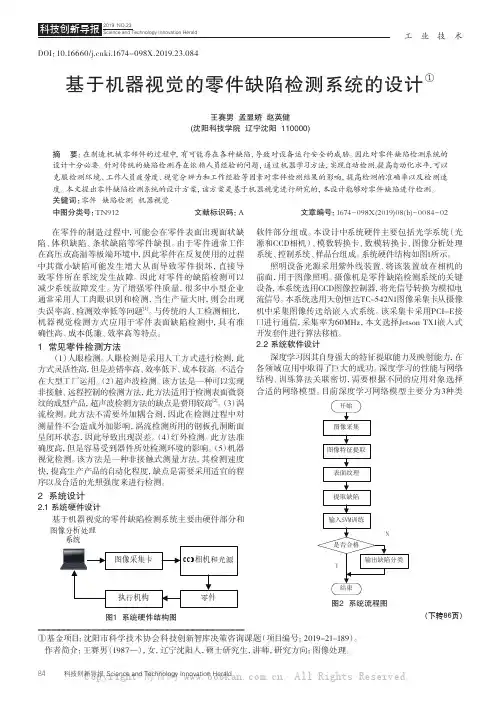

DOI:10.16660/ki.1674-098X.2019.23.084基于机器视觉的零件缺陷检测系统的设计①王赛男 孟显娇 赵英健(沈阳科技学院 辽宁沈阳 110000)摘 要:在制造机械零部件的过程中,有可能存在各种缺陷,导致对设备运行安全的威胁。

因此对零件缺陷检测系统的设计十分必要。

针对传统的缺陷检测存在依赖人员经验的问题,通过机器学习方法,实现自动检测,提高自动化水平,可以克服检测环境、工作人员疲劳度、视觉分辨力和工作经验等因素对零件检测结果的影响,提高检测的准确率以及检测速度。

本文提出零件缺陷检测系统的设计方案,该方案是基于机器视觉进行研究的,本设计能够对零件缺陷进行检测。

关键词:零件 缺陷检测 机器视觉中图分类号:TN912 文献标识码:A 文章编号:1674-098X(2019)08(b)-0084-02①基金项目:沈阳市科学技术协会科技创新智库决策咨询课题(项目编号:2019-21-189)。

作者简介:王赛男(1987—),女,辽宁沈阳人,硕士研究生,讲师,研究方向:图像处理。

在零件的制造过程中,可能会在零件表面出现面状缺陷、体积缺陷、条状缺陷等零件缺损。

由于零件通常工作在高压或高温等极端环境中,因此零件在反复使用的过程中其微小缺陷可能发生增大从而导致零件损坏,直接导致零件所在系统发生故障。

因此对零件的缺陷检测可以减少系统故障发生。

为了增强零件质量,很多中小型企业通常采用人工肉眼识别和检测,当生产量大时,则会出现失误率高、检测效率低等问题[1]。

与传统的人工检测相比,机器视觉检测方式应用于零件表面缺陷检测中,具有准确性高、成本低廉、效率高等特点。

1 常见零件检测方法(1)人眼检测。

人眼检测是采用人工方式进行检测,此方式灵活性高,但是差错率高、效率低下、成本较高。

不适合在大型工厂运用。

(2)超声波检测。

该方法是一种可以实现非接触、远程控制的检测方法,此方法适用于检测表面微裂纹的成型产品,超声波检测方法的缺点是费用较高[2]。

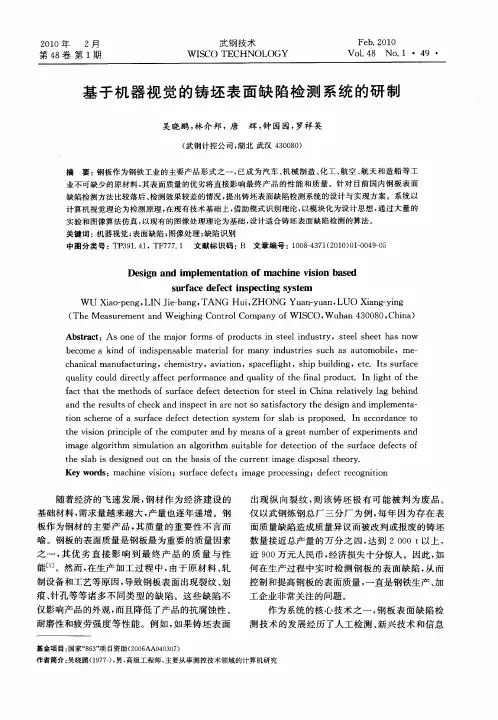

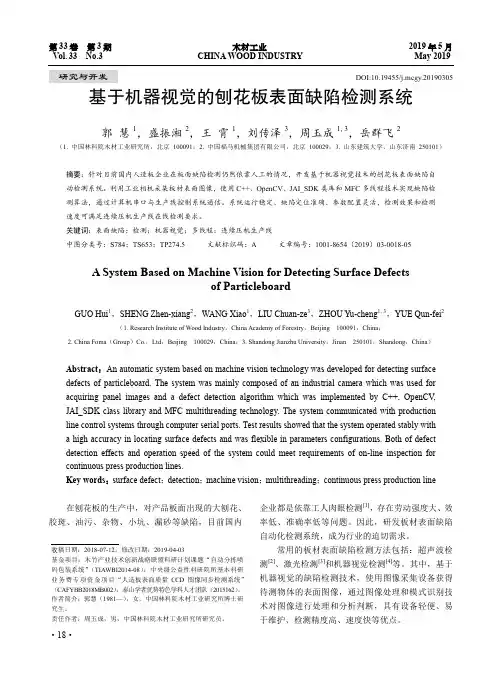

第33卷 第3期 木材工业 2019年5月 Vol. 33 No.3 CHINA WOOD INDUSTRY May 2019

·18· 收稿日期:2018-07-12;修改日期:2019-04-03 基金项目:木竹产业技术创新战略联盟科研计划课题“自动分拣喷码包装系统”(TIAWBI2014-08);中央级公益性科研院所基本科研业务费专项资金项目“人造板表面质量CCD图像同步检测系统”(CAFYBB2018MB002);泰山学者优势特色学科人才团队(2015162)。作者简介:郭慧(1981—),女,中国林科院木材工业研究所博士研究生。 责任作者:周玉成,男,中国林科院木材工业研究所研究员。

研究与开发 DOI:10.19455/j.mcgy.20190305

基于机器视觉的刨花板表面缺陷检测系统

郭 慧1,盛振湘2,王 霄1,刘传泽3,周玉成1, 3,岳群飞2 (1. 中国林科院木材工业研究所,北京 100091;2. 中国福马机械集团有限公司,北京 100029;3. 山东建筑大学,山东济南 250101)

摘要:针对目前国内人造板企业在板面缺陷检测仍然依靠人工的情况,开发基于机器视觉技术的刨花板表面缺陷自动检测系统。利用工业相机采集板材表面图像,使用C++、OpenCV、JAI_SDK类库和MFC多线程技术实现缺陷检测算法,通过计算机串口与生产线控制系统通信。系统运行稳定、缺陷定位准确、参数配置灵活,检测效果和检测速度可满足连续压机生产线在线检测要求。 关键词:表面缺陷;检测;机器视觉;多线程;连续压机生产线 中图分类号:S784;TS653;TP274.5 文献标识码:A 文章编号:1001-8654(2019)03-0018-05

A System Based on Machine Vision for Detecting Surface Defects of Particleboard

基于机器视觉的风机叶片表面缺陷智能识别随着科技的进步和智能化技术的广泛应用,机器视觉在工业生产中的作用越来越重要。

风机作为一种重要的能源设备,其叶片的表面缺陷对其性能和寿命有着重要的影响。

因此,基于机器视觉的风机叶片表面缺陷智能识别技术的研究和应用具有重要的意义。

一、技术原理基于机器视觉的风机叶片表面缺陷智能识别主要依赖于计算机视觉和图像处理技术。

其基本步骤如下:1. 图像采集:使用高清相机对风机叶片进行拍摄,获取叶片表面的图像数据。

2. 图像预处理:对采集到的图像进行预处理,包括图像去噪、增强、尺寸归一化等操作,以提高后续处理的准确性。

3. 特征提取:通过图像处理算法,提取风机叶片图像中的各种特征,如纹理特征、形状特征等,用于后续的缺陷判别。

4. 缺陷检测:通过特征对比和模式识别算法,对提取到的特征进行分析和匹配,判断风机叶片是否存在缺陷。

5. 缺陷分类:对于检测到的缺陷,根据其特点和程度进行分类,并输出识别结果。

二、技术优势基于机器视觉的风机叶片表面缺陷智能识别技术相比传统的人工检测方法具有以下优势:1. 高效准确:利用计算机视觉技术,可以对大量的风机叶片进行自动化、高效率的检测,减少人工干预和误判的可能性。

2. 非接触式检测:基于机器视觉的检测方法不需要直接接触叶片表面,减少了对叶片的损坏和污染,同时也提高了检测安全性。

3. 可视化显示:通过图像处理和分析,将叶片的缺陷以图像的形式直观地展示出来,方便操作员进行识别和判断。

4. 自动化应用:基于机器视觉的检测技术可以与自动化生产线相结合,实现叶片的在线连续检测,提高生产效率和产品质量。

三、应用场景基于机器视觉的风机叶片表面缺陷智能识别技术可以广泛应用于以下场景:1. 风电场:风电场中的风机叶片是关键组件之一,通过机器视觉技术,可以对叶片进行自动化、高效率的缺陷检测,提高风电场的运行效率和可靠性。

2. 航空航天:飞机的发动机和直升机的旋翼系统中都使用了类似风机叶片的结构,通过机器视觉技术对这些叶片进行缺陷检测,可以提高飞机的安全性和可靠性。

基于YOLOv7的工件表面缺陷实时检测系统研究目录一、内容简述 (2)1. 研究背景和意义 (2)2. 国内外研究现状及发展趋势 (3)3. 研究内容与方法 (5)4. 论文结构安排 (6)二、YOLOv7算法概述 (8)1. YOLO系列算法发展 (9)2. YOLOv7新特性及改进点 (9)3. YOLOv7在目标检测中的应用 (11)三、工件表面缺陷检测现状分析 (12)1. 传统工件表面缺陷检测方法及问题 (13)2. 基于机器视觉的工件表面缺陷检测技术 (14)3. 工件表面缺陷检测的发展趋势 (15)四、基于YOLOv7的工件表面缺陷实时检测系统设计与实现 (16)1. 系统架构设计 (18)2. 硬件设备选型及配置 (19)3. 软件算法流程设计 (21)4. 实时检测系统的具体实现 (22)五、系统实验及性能分析 (23)1. 实验数据集制备 (24)2. 实验设计与实施 (25)3. 实验结果分析 (26)4. 系统性能评估指标 (27)六、系统优化与改进策略 (28)1. 模型优化 (30)2. 算法优化 (31)3. 系统架构优化 (33)4. 实时性改进 (34)七、结论与展望 (35)1. 研究成果总结 (36)2. 对未来研究的展望与建议 (37)一、内容简述本研究旨在开发一种基于YOLOv7的工件表面缺陷实时检测系统,以提高生产过程中工件质量的检测效率和准确性。

YOLOv7作为一种高效的目标检测算法,具有速度快、准确率高的特点,适用于实时检测场景。

本文首先介绍了工件表面缺陷检测的重要性,然后详细阐述了YOLOv7算法的基本原理、特点以及在工件表面缺陷检测中的应用。

本文将对所开发的工件表面缺陷实时检测系统进行详细介绍,包括系统的整体架构、模块划分以及各模块的功能实现。

通过实验验证了所提出的方法的有效性和可行性,为实际生产过程中的工件表面缺陷检测提供了一种有效的解决方案。

基于机器视觉的电力设备缺陷检测与诊断系统设计随着信息技术的快速发展,基于机器视觉的电力设备缺陷检测与诊断系统成为了电力行业的重要研究方向之一。

这种系统的设计可以提高电力设备的工作效率和安全性,降低电力设备的故障率,进而保障电力系统的稳定运行。

本文将介绍基于机器视觉的电力设备缺陷检测与诊断系统的设计原理、方法和应用。

一、设计原理基于机器视觉的电力设备缺陷检测与诊断系统主要通过采集电力设备的图像或视频数据,利用计算机视觉技术进行图像处理和分析,实现对电力设备的缺陷检测和诊断。

其设计原理主要包括以下几个方面:1. 图像采集:系统通过摄像机或红外相机等设备对电力设备进行图像或视频的采集,以获取电力设备的外观信息。

2. 图像处理:系统对采集到的图像或视频数据进行预处理,包括图像去噪、增强、滤波等处理步骤,以提高图像质量和准确性。

3. 特征提取:系统利用图像处理算法提取电力设备图像中的特征,如纹理特征、形状特征、颜色特征等,用于后续的缺陷检测和诊断。

4. 缺陷检测:系统根据特征提取结果,利用机器学习或深度学习等方法建立缺陷检测模型,对电力设备图像进行判断和分类,实现对缺陷的准确检测。

5. 缺陷诊断:系统根据检测到的缺陷信息,结合设备的工作状态、历史数据等进行综合分析和判断,给出缺陷的类型、程度以及可能的原因,为后续的维修和管理提供参考。

二、设计方法基于机器视觉的电力设备缺陷检测与诊断系统的设计方法主要包括以下几个方面:1. 数据集准备:根据具体的应用场景,采集电力设备的图像或视频数据,并进行标注和分类,构建适用于缺陷检测和诊断的数据集。

2. 图像处理算法选择:根据设备的特点和缺陷的表现形式,选择合适的图像处理算法,如边缘检测、纹理分析、形状识别等,用于图像的特征提取。

3. 特征提取和模型建立:根据所选择的图像处理算法,提取电力设备图像中的特征,并利用机器学习或深度学习等方法建立缺陷检测模型。

4. 模型训练和优化:利用标注好的数据集对建立的缺陷检测模型进行训练和优化,提高模型的准确性和鲁棒性。

编号 本科生毕业设计 基于机器视觉的表面缺陷检测系统设计 Surface defect detection system design based on machine vision

学 生 姓 名 专 业 电子信息工程 学 号 指 导 教 师 学 院 电子信息工程学院 二〇一三年六月 毕业设计(论文)原创承诺书 1.本人承诺:所呈交的毕业设计(论文)《 基于机器视觉的表面缺陷检测系统设计》,是认真学习理解学校的《长春理工大学本科毕业设计(论文)工作条例》后,在教师的指导下,保质保量独立地完成了任务书中规定容,不弄虚作假,不抄袭别人的工作内容。 2.本人在毕业设计(论文)中引用他人的观点和研究成果,均在文中加以注释或以参考文献形式列出,对本文的研究工作做出重要贡献的个人和集体均已在文中注明。 3.在毕业设计(论文)中对侵犯任何方面知识产权的行为,由本人承担相应的法律责任。 4.本人完全了解学校关于保存、使用毕业设计(论文)的规定,即:按照学校要求提交论文和相关材料的印刷本和电子版本;同意学校保留毕业设计(论文)的复印件和电子版本,允许被查阅和借阅;学校可以采用影印、缩印或其他复制手段保存毕业设计(论文),可以公布其中的全部或部分内容。 以上承诺的法律结果将完全由本人承担! 作 者 签 名: 年 月 日

中文摘要 为了不断提高产品质量和生产效率,金属工件表面缺陷在线自动检测技术在生产过程中显得日益重要。针对金属工件表面的多种缺陷,本文设计了一套基于机器视觉能够实现对金属工件表面缺陷进行实时在线、无损伤的自动检测系统。该系统采用面阵CCD和多通道图像采集卡作为图像采集部分,提高了检测系统的速度并降低了对CCD的性能要求,使系统在现有的条件下比较容易实现实时在线检测;采用自动选取图像分割阈值,根据实际应用的阈值把工件信息从图像中提取出来并扫描工件图像中的信息,实现了系统的自动测量;根据扫描得到的工件信息去除掉工件边缘的光圈,利用自动选取的阈值对金属工件表面的图像进行二值化分割,从而实现各种缺陷的自动提取及识别。 关键词:机器视觉 表面缺陷 CCD 图像处理 缺陷检测 Abstract In order to continually promote the quality of product and efficiency of production, the on-line automatic inspection technology of surface defect of metal workpiece the process of production. This paper designs an automatic system based on machine vision, which can inspect surface defect of metal workpiece timely without any damage on it. Firstly, using CCD and multi-channel image acquisition card to acquire images, the system speed and reduced the requirements of CCD on the performance to do the timely on-line inspection more easily under the current condition; secondly, according to the practical application of threshold, the system threshold of selecting an image automatically to select the workpiece information from images and scan that information to realize the automatic measurement of the system; finally, the system the edge of workpiece in accordance with the workpiece information of scan and conducted the binarization segmentation on the image of the metal workpiece surface by using the automatic selection threshold to automatically select and identify varied defects. Keywords: machine vision; surface defect; CCD; image processing; defect inspecting 目 录 中文摘要 .............................................................................................................. I Abstract .............................................................................................................. II 第1章 引言 ......................................................................................................... 1 1.1研究背景及意义 ....................................................................................... 1 1.2国内外研究现状 ....................................................................................... 1 第2章 图像技术及机器视觉简介 ....................................................................... 3 2.1图像处理技术 ........................................................................................... 3 2.1.1图像和数字图像 .............................................................................. 3 2.1.2图像技术和图像工程 ...................................................................... 3 2.2数字图像处理系统 ................................................................................... 4 2.2.1图像处理和分析系统 ...................................................................... 4 2.2.2图像采集模块 ................................................................................. 4 2.2.3图像的数据编码和传输 ................................................................... 5 2.3机器视觉技术 ........................................................................................... 5 2.3.1机器视觉技术简介 .......................................................................... 5 2.3.2机器视觉系统的概念、组成及特点 ................................................ 6 2.4机器视觉系统的应用及发展动向 ............................................................. 7 2.4.1机器视觉检测应用 .......................................................................... 7 2.4.2机器视觉系统的发展动向 ............................................................... 7 第3章 系统总体设计 .......................................................................................... 9 3. 1 CCD摄像头 ............................................................................................ 9 3. 2图像采集卡 ............................................................................................. 9 3.2.1视频输入信号及采样频率 ............................................................. 10 3.2.2视频输入窗口和显示窗口 ............................................................. 10 3. 3软件设计 ............................................................................................... 10 第4章 缺陷检测软件设计 ................................................................................ 11 4. 1图像实时采集模块 ................................................................................ 11 4. 2图像预处理模块 .................................................................................... 11 4. 3阈值选取模块 ........................................................................................ 12