中厚板板形控制

- 格式:doc

- 大小:46.50 KB

- 文档页数:8

中厚板控冷过程的板形问题分析与控制周 娜,薛军安,吴 迪,张殿华( 东北大学轧制技术及连轧自动化国家重点实验室 沈阳110004 )摘 要:分析了控冷过程由于温度不均匀造成的热应力的变化产生的板形缺陷问题;研究了冷却过程中为保持板形良好在厚度、宽度及长度上的温度控制方法。

关键词:中厚板 控冷 板形缺陷Shape Analyzes and Control of Plate in Control coolingZhou Na, Xue Jun-an, Wu Di, Zhang Dian-hua(The State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110004 )Abstract: This paper analyzed the shape defects of the plate in the process of cooling because of the thermal-stress caused by the uneven cooling and studied the methods for longitudinally and transversely control on the plate shape.Keywords: plate; control cooling; shape defect1 前言中厚板生产中,为了对产品组织性能进行控制,一般都采用控轧控冷的方法[1]。

采用控制冷却技术的主要目的是:改善钢板组织、提高钢板的力学性能;保证同一块钢板的力学性能均匀,同一批、同钢种的钢板力学性能波动小;控冷过程中保持钢板板形平直。

不合理的冷却制度会造成钢板沿纵向、横向和厚度方向的冷却不均匀,引起复杂的热应力变化,容易造成板形缺陷问题[2]。

2 板形缺陷分析2.1 控冷设备介绍某厂中厚板轧后控制冷却装置(图1)由上下集管、侧喷装置、前后吹扫等基本设备组成。

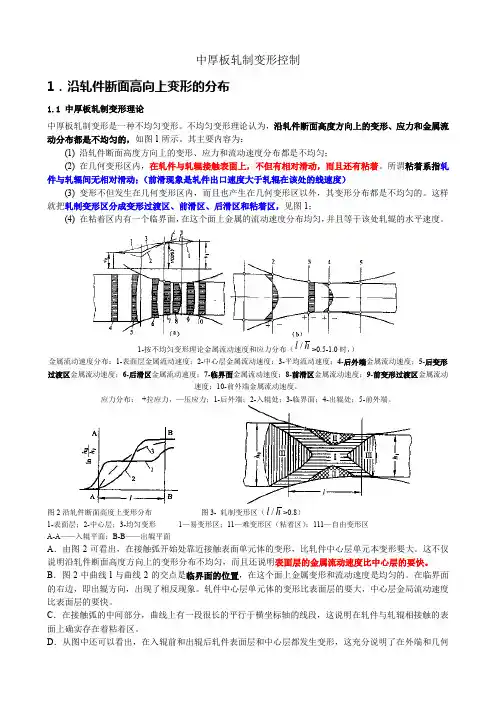

中厚板轧制变形控制1.沿轧件断面高向上变形的分布1.1 中厚板轧制变形理论中厚板轧制变形是一种不均匀变形。

不均匀变形理论认为,沿轧件断面高度方向上的变形、应力和金属流动分布都是不均匀的,如图1所示。

其主要内容为:(1) 沿轧件断面高度方向上的变形、应力和流动速度分布都是不均匀;(2) 在几何变形区内,在轧件与轧辊接触表面上,不但有相对滑动,而且还有粘着。

所谓粘着系指轧件与轧辊间无相对滑动;(前滑现象是轧件出口速度大于轧辊在该处的线速度)(3) 变形不但发生在几何变形区内,而且也产生在几何变形区以外,其变形分布都是不均匀的。

这样就把轧制变形区分成变形过渡区、前滑区、后滑区和粘着区,见图1;(4) 在粘着区内有一个临界面,在这个面上金属的流动速度分布均匀,并且等于该处轧辊的水平速度。

1-按不均匀变形理论金属流动速度和应力分布(hl/>0.5-1.0时,)金属流动速度分布:1-表面层金属流动速度;2-中心层金属流动速度;3-平均流动速度;4-后外端金属流动速度;5-后变形过渡区金属流动速度;6-后滑区金属流动速度;7-临界面金属流动速度;8-前滑区金属流动速度;9-前变形过渡区金属流动速度;10-前外端金属流动速度。

应力分布:+拉应力,—压应力;1-后外端;2-入辊处;3-临界面;4-出辊处;5-前外端。

图2沿轧件断面高度上变形分布图3-轧制变形区(hl/>0.8)1-表面层;2-中心层;3-均匀变形1—易变形区;11—难变形区(粘着区);111—自由变形区A-A——入辊平面;B-B——出辊平面A.由图2可看出,在接触弧开始处靠近接触表面单元体的变形,比轧件中心层单元本变形要大。

这不仅说明沿轧件断面高度方向上的变形分布不均匀,而且还说明表面层的金属流动速度比中心层的要快。

B.图2中曲线l与曲线2的交点是临界面的位置,在这个面上金属变形和流动速度是均匀的。

在临界面的右边,即出辊方向,出现了相反现象。

中厚板板形控制设计特点马国金①1 慕文杰2 董占斌1 许藏文2 何元春3 魏运飞3(1:首钢京唐钢铁联合有限责任公司制造部 河北唐山063200;2:首钢京唐钢铁联合有限责任公司中厚板事业部 河北唐山063200;3:首钢京唐钢铁联合有限责任公司技术中心 河北唐山063200)摘 要 随着轧制技术的进步和产品的升级,中厚板的板形控制水平已成为衡量中厚板企业市场竞争力的重要指标之一。

为了解决钢板波浪、瓢曲等板形问题,首钢京唐中厚板4300mm产线在轧制、水冷、冷却、精整等关键位置安装板形控制装备,有效提高钢板的生产节奏和生产效率,降低了钢板板形不合格率。

中厚板的板形控制对钢板水冷及性能均匀性提供有效保障,确保供货钢板不平度满足技术要求。

关键词 中厚板 矫直 板形控制 不平度中图法分类号 TG142.1 TG335.5 文献标识码 ADoi:10 3969/j issn 1001-1269 2022 05 010DesignFeaturesofShapeControlforMediumandHeavyPlateinShougangJingtangMaGuojin1 MuWenjie2 Dongzhanbin1 XuCangwen2 HeYuanchun3 WeiYunfei3(1:ManufacturingDepartmentofShougangJingtangUnitedIron&SteelCo.,Ltd.,Tangshan063200;2:MediumandheavyplatedivisionofShougangJingtangUnitedIron&SteelCo.,Ltd.,Tangshan063200;3:TechnicalCenterofShougangJingtangUnitedIron&SteelCo.,Ltd.,Tangshan063200)ABSTRACT Withtheprogressofrollingtechnologyandtheupgradingofproducts,theshapecontrollevelofplatehasbecomeoneoftheimportantindexestomeasurethemarketcompetitivenessofplateenterprises.Inordertosolvetheshapeproblemsofsteelplatesuchaswaveandbuckling,theshapecontrolequipmentisinstalledatthekeypositionsofrolling,watercooling,coolingandfinishinginthe4300mmproductionlineofShougangJingtangMediumandHeavyPlate,whicheffectivelyimprovestheproductionrhythmandefficiencyofsteelplateandreducestheunqualifiedrateofsteelplateshape.Theflatnesscontrolofmediumandheavyplateprovideseffectiveguaranteeforwatercoolingandperformanceuniformityofsteelplate,andensuresthattheflatnessofsupplysteelplatemeetstechnicalrequirements.KEYWORDS Mediumandheavyplate Straightening ShapecontrolFlatness1 前言随着中厚板装备不断升级改造和轧制技术的进步,目前TMCP工艺广泛应用于船板、桥梁、风电等制造领域,钢铁企业不断推广采用控制轧制与控制冷却轧制工艺来实现合金轻量化生产,进而降低生产成本,也是推动钢铁绿色制造、提高市场竞争力的核心技术[1-2]。

中厚板板形缺陷分析及控制措施佟程志;李仕力;苏安龙【摘要】分析了中厚板出现的横向同板差异大、边浪、中间浪等板型缺陷,通过设计轧辊辊形、分段冷却轧辊、优化轧制规程等措施,有效控制了中厚板板型缺陷,保证了钢板板形,提高了成材率.【期刊名称】《天津冶金》【年(卷),期】2016(000)0z1【总页数】3页(P27-29)【关键词】中厚板;板形;缺陷;控制【作者】佟程志;李仕力;苏安龙【作者单位】天津钢铁集团有限公司,天津300301;天津钢铁集团有限公司,天津300301;天津钢铁集团有限公司,天津300301【正文语种】中文板形控制是衡量中厚板生产水平的一个重要指标,良好的板形控制可以提高钢板合格率以及成材率[1]。

在现今严峻的钢铁市场形势下,提高钢板板形控制水平,减少钢板板形缺陷,是降低企业生产成本,提高企业竞争力的重要手段。

中厚板板形包括钢板断面形状和平直度两项指标,断面形状由凸度、楔形度、边部减薄等参数表示,其中凸度是最主要的参数;平直度是指钢板横向各部位是否产生波浪和瓢曲。

中厚板板形缺陷一直是困扰中厚板生产的难题,早期采用烫辊、原始辊形等办法,但收效甚微;之后,采用增加轧机的刚度、完善辊系、配置弯辊装置以及立辊轧机等办法,取得较好的效果;进而开发出AGC计算机控制、MAS法、BDR法、HCW轧机、PC轧机、VC辊、CVC轧机等先进的板形控制技术,使得中厚板的板形控制提高到全新的水平[2]。

我公司炼轧厂中厚板工序采用3 500mm双机架四辊可逆式轧机,由于建厂较早,作为常规中厚板生产线,并未安装弯辊系统,因此板形控制难度2.1 钢板的横向同板差钢板凸度是描述钢板断面形状的重要指标,是指钢板宽度中心处的厚度与刨去边部减薄部分的钢板边部厚度的差值,即我们常说的横向同板差。

精准的中厚板轧制厚度控制有利于钢板成材率的提高,而如果钢板横向同板差过大,则钢板的厚度控制变得毫无意义,造成钢铁料的消耗,不利于成材率的提高。

浅析板型控制系统工艺的优化摘要:板形控制是当今轧钢技术发展中的一项热门技术,这项技术对中厚板轧制系统来说尤为重要。

本文就板型控制系统工艺的优化进行了阐述。

关键词:板型控制工艺优化板型控制的目的是确保初轧钢获得较好的板凸度和平直度,为了实现此目的,我们不仅要实现预设定扎制参数的最优化,计算出最佳的弯輥位置,而且还要针对现场工况的变化,为动态控制计算出准确的传递函数。

1 加热、翻钢过程的优化加热对产品的最终质量有着直接的影响,虽然不同的钢材对加热工艺有着不同的具体要求,但也存在着一些共性的问题:如加热钢坯温度的均匀性,加热生成氧化铁皮量等。

1.1 当前加热工艺的现状分析(1)加热炉技术。

目前加热炉技术主要包含以下二种:①为了使坯料在炉内加热均与,采用侧部与顶部多烧嘴方式,甚至是采用全部侧烧嘴进梁连续式加热炉;②为了减少出炉时的表面损伤,采用抽出机来代替斜坡滑架和缓冲器进行出料。

(2)加热炉的控制系统。

第一类是根据操作者的经验选择炉区温度设定值以尽量使钢坯获得所需要的轧制温度,该控制系统在轧制条件比较稳定、坯料尺寸变化小的条件下可以实现较好的质量控制。

但该方法是基于现有的实际生产率来确定设定值的,不考虑板坯的加热历程,因而无钢坯实际温度的任何反馈。

第二类是直接控制炉区内钢坯温度的监控系统。

该系统是根据实时测得的钢坯表面温度或各区炉温,可精确的计算出钢坯断面上的温度分布,且能动态确定钢坯平均温度和温度分布,可以极大地提高燃料效率、减少氧化量和轧制废品。

1.2 加热工艺的优化分析结合上述分析,为了保证原料烧透烧匀,可进行如下工艺优化:除了装炉布料均匀,保透烧匀,在原来加热途径的基础上,在1200℃增加一个保温台阶,保温时间1.5h,1290℃第二次保温,先保温1h,翻钢后继续保温一小时,然后出钢,出钢时要控制好节奏。

在整个过程中要严格控制轧制温度,轧制钢锭温度要均匀,无明显阴阳面,保证扎件变形均匀(如图1)。

中厚板轧机的板形控制(壹佰钢铁网推荐)板形控制对于提高板带材质量意义重大,是板带压力加工的核心控制技术之一。

近年来,随着先进的板形控制技术不断涌现并日臻完善,促进了板带钢生产装备的进步和产业升级,生产效率和效益大幅提升。

然而,普通中厚板轧机一般为可逆式四辊轧机,常采用单机架或双机架结构布置,有些只具有简单的弯辊装置。

由于设备或工艺的原因,板形控制能力不强,制约了板材质量和成材率的提高。

所以,普通中厚板轧机的板形控制仍然是一个重要课题。

在轧制计划已知的条件下,中厚板轧机板形与板凸度控制手段主要有工作辊弯辊、压下负荷分配以及工作辊和支撑辊的初始辊型。

1. 工作辊弯辊技术。

液压弯辊技术是目前中厚板生产中常用的板形控制技术,其基本原理是通过对工作辊或支撑辊辊颈施加适当的弯辊力来瞬时地改变轧辊的有效凸度,从而改变承载辊缝形状和轧后钢板的延伸率沿横向的分布。

工作辊弯辊直接对辊缝形状产生影响,从而改变轧件的出口板凸度。

由于前面道次轧件较厚,凸度遗传效应小,而对板形和板凸度起决定性影响的轧制道次主要是后 3~4 道次,所以不必对一块钢坯所有轧制全部道次都采用弯辊进行板形控制,只需要在后几个关键道次采用弯辊进行板形和板凸度控制即可满足精度要求。

因此,前面道次不采用弯辊,尽量采取大压下量来发挥轧机的能力;最后三或四个道次采用弯辊控制。

2. 压下负荷分配。

在中厚板轧制时,压下负荷分配是板形与板凸度控制的重要手段。

压下负荷分配是通过调整各个道次的压下量使其轧制力改变,从而使承载辊缝形状发生改变,轧件的出口凸度也随之发生改变。

压下负荷分配可以根据生产中在线的板形情况进行适时调整,响应速度快,操作性和适应性较强。

不同的轧制阶段、不同的辊型、不同的轧件材质和不同的轧制温度等所对应的压下规程分配方法不同,所以应该根据实际情况进行动态的轧制负荷分配。

3. 工作辊和支撑辊的初始辊型。

轧辊辊型是影响板凸度的重要因素,所以,改善板形与控制板凸度常见的方法是进行工作辊辊型的合理设计。

中厚板质量控制与检验1.前言经过一系列工序生产出质量优良合格的产品,以满足用户的要求。

中厚板质量控制与检查工作是非常重要的,一旦在用户那里浮现了质量问题,将会造成不可设想的后果与惨重的损失。

因为绝大多数中厚板的使用领域极其重要,而且质量要求与标准逐年提高。

因此,中厚板的质量指标高于其他钢材。

中厚板应把质量控制与检查工作始终贯彻到生产全过程中。

虽然炼钢在原料控制与检查方面已做了大量工作,不合格的不往下道工序传递,但是轧钢工序检查工作仍然不可或者缺,惟独每道工序把好质量关,才干做到万无一失。

2.中厚板质量控制中厚板质量控制普通从原料开始直至成品钢板出厂交货为止,每一道工序都应把好质量关。

原料方面要控制炼钢及连铸生产,没有好的原料是生产不出好的钢板。

为了严格控制中厚板质量,应从生产流程每道工序着手,并将产生缺陷的种类、形态、形成原因、危害性以及拯救措施等逐项进行研究,从中制定出控制方案。

生产工序中常见缺点有:1 )炼钢方面钢锭有缩孔、偏析、气泡、气孔、分层、裂纹及结疤等;连铸板坯有表面裂纹、内部裂纹、夹杂、皮下气泡、偏析、疏松、毛刺及尺寸偏差不合格等;二次开坯有裂纹、折叠、身子及结疤等。

2 )加热工序容易浮现有过热、过烧、脱碳、划伤及氧化铁皮过厚等。

3 )除鳞主要是一次铁皮未除尽,压入后产生凹坑、大片面积形成为麻点。

4 )轧制工序形成的缺陷包括尺寸偏差不合格、镰刀弯、瓢曲、波浪度、不平直、麻点、残存应力、组织缺陷及表面缺陷等。

5 )快冷过程中浮现瓢曲、波浪度、不平直、组织与力学性能不均匀或者不合格,及残存应力等。

6 )热矫缺陷有压痕及不平直等。

7 )冷却有时会划伤及平直度不高等。

8 )剪切有剪弯、塌边、毛边、剪裂、凸肩、尺寸不合与偏差过大,错牙及板形不正等。

9 )火焰切割普通只浮现切不齐与尺寸偏差超差等缺陷。

10 )抛丸涂漆工序有时会产生漆层划伤、铁皮不除尽等。

11 )热处理容易板面划伤、斑马纹、性能不合格及不平直等。

8中厚板平面形状控制8.1中厚板平面形状控制概述8.1.1 中厚板轧制平面形状变化特点由于中厚板生产坯料尺寸范围小而产品尺寸范围大,因此典型的中厚板轧制过程一般都包括成形轧制、展宽轧制和精轧三个阶段,如图8-1所示。

(1)成形轧制阶段:成形轧制也称整形轧制,即沿板坯长度方向(纵向)轧制1~4道次。

目的是消除板坯表面的凹凸不平和由于剪切引起的端部压扁,改善坯料表面条件,使板坯厚度均匀,提高展宽精度,减少展宽轧制时板坯边部桶形的产生。

(2)展宽轧制阶段:板坯经成形轧制后,一般都需要转钢90°进行展宽轧制。

一是使板坯宽度达到钢板毛宽;二是使板坯在纵、横两个方向性能均匀,改善各向异性。

展宽前后轧件宽度之比,称为展宽比,随展宽比不同,一般进行4—8道次展宽轧制。

(3)精轧阶段:精轧是在展宽轧制后,再将板坯转90°,沿板坯原长度方向进行伸长轧制,直至满足成品钢板的厚度、板形和性能要求。

传统平板轧制理论以平面应变条件为基础,认为在宽厚比较大的变形过程中,不发生横向变形。

但在中厚板变形过程中板坯沿轧制方向延伸的同时,宽度方向也发生宽展,这时已不是平面应变条件,而是三维塑性变形条件。

此时,板坯头尾端由于缺少外端的牵制,宽展更加明显,不均匀塑性变形严重。

在板坯厚度较厚的成形和展宽轧制阶段,这种不筠匀变形尤为明显。

成形和展宽轧制后板坯平面形状如图8-2所示。

由图8-2可以看出,成形和展宽轧制后板坯的平面形状已不再是矩形。

图8-2中C1和C3部分的凹形是由于在板坯头尾端发生局部宽展造成的;而C2和C4部分的凸形是因为成形轧制时板坯宽度方向的边部比宽度中部的宽展大,转钢进行展宽轧制时,产生延伸差,并与C1和C3部分的局部展宽累加而成。

中厚板生产一般要进行三阶段轧制,因此轧制终了时钢板的平面形状是由整个轧制过程中平面形状的变化量叠加而成的,并且受板坯尺寸、成品尺寸及横向轧制比(成品宽/板坯宽,即展宽比)、长度方向轧制比(成品长/板坯长,即伸长率)、压下率和变形区接触弧长等因素的影响。

7中厚板板凸度和板形控制技术7.1板凸度和板形的基本概念中厚板生产是钢铁生产过程的重要组成部分,板凸度和平直度是重要的质量指标。

近年来,在中厚板轧制中,普遍采用大压下轧制、低温轧制等技术,轧制力大幅增加,板凸度和平直度控制的问题也更加突出。

本章将就中厚板板凸度、平直度控制时应考虑的影响因素及具体的数学模型进行讨论。

所谓板形(plate shape),通常指的是平直度(flatness),或称翘曲度,俗称浪形,即沿中厚板长度方向上的平坦程度;而在板的横向上,中厚板的断面形状(profile),即板宽方向上的厚度分布也非常重要。

断面形状包括板凸度、边部减薄及断面形状等一系列概念。

其中,板凸度(plate crown)是最为常用的横向厚度分布的代表性指标。

7.1.1板凸度中厚板板凸度可以定义为轧件横断面上中心处厚度与边部某一代表点(一般指离实际轧件边部40mm处的点)处厚度之差值(图7-1),即C h=h c-h c (7-1)式中h c——钢板横断面上中心处的厚度;h c——钢板横断面上边部某一点代表处厚度。

7.1.2边部减薄轧后板材在90%的中间断面大致具有二次曲线的特性,而在接近钢板边部处,厚度迅速减小,发生边部减薄现象。

工业应用中,板凸度指除去边部减薄区以外断面中间和边部厚度差。

边部减薄也是一个重要的断面质量指标。

边部减薄量直接影响到边部切损的大小,与成材率有密切关系。

边部减薄表示为:C e=h el-h e2(7-2)式中C e——板带钢的边部减薄;h el——边部减薄区的厚度;h e2——骤减区的厚度。

7.1.3 中厚板断面形状的表达式中厚板的板形与中厚板断面形状有关,所以为了控制中厚板的平直度,也可以将中厚板的板形用断面形状参数来表述。

钢板的断面形状可以用轧件厚度^(z)和板宽方向离开中心线距离x之间的多项式来表示,即h(x) = h c+a1x+a2x2+a3x3+a4x4(7-3)式中h c——嘲。

中厚板板型控制工艺浅析陈强发布时间:2021-09-11T12:52:13.900Z 来源:《中国科技信息》2021年10月上28期作者:陈强[导读] 目前,为了适应不断变化的形势要求,已经形成了中厚板板型控制技术,利用板型控制技术是提高产品性能和质量的重要目标。

宝武集团新疆八一钢铁股份有限公司轧钢厂中厚板分厂陈强摘要:目前,为了适应不断变化的形势要求,已经形成了中厚板板型控制技术,利用板型控制技术是提高产品性能和质量的重要目标。

本文主要介绍了新形势下的板型控制技术,希望本研究对板型控制技术的发展具有一定的参考价值。

关键词:新形势;中厚板;板型控制;工艺分析目前,我国正处于快速发展阶段。

在国家的大力支持和经济的迅速发展下,人们对生活的各个方面提出了越来越多的要求;在新形势的影响下,人们对中厚板质量和产量的期望越来越高,我国板型控制发展迅速,形成了许多板型控制过程。

在不同工艺竞争的背景下,如何有效提高我国中厚板相关产品的质量和效率已成为当今许多制造工艺的主要任务。

为了有效控制中厚板相关技术成品的寿命,有必要改变中厚板的分布条件,根据制造原则,测量方向的板加工不仅大大提高了产品质量,而且提高了产品效率,这也是提高中厚板质量的目标。

在新形势下,为了确保其竞争力和市场份额,提高板型控制的应用水平,从国外先进国家进口,我国滚动技术与连轧自动化关键实验室的设计得到了极大的便利,并对板型控制进行了有效控制,最重要的是提高中厚板的产量和质量一、板型控制工艺研究研究发现在中厚板生产中,中厚板轧制机起着重要作用,在中厚板性能基准成型中,中厚板轧制力是主要测量因素,中厚板刚度为轧机工作提供了条件,调查结果表明,生产中板的轧机有许多轧型号。

中板的轧机类别可分为二辊、四辊、复合和万能式。

计算机系统控制有两段控制范围,用于确保从生产托管箱到炼制冷却门过程的安全性,一个从高压水区提取刻度盒到高压水脱区到最后一个轧区控制。

其次,托管箱到炼制冷却门。

中厚板控制冷却的板形控制与实践摘要:对控冷过程中,中厚板控制冷却原理分析,研究横向、纵向的板形控制方法,并阐述某轧板厂实际运用板形控制技术的情况。

关键词:中厚板;控制冷却;板形控轧控冷是现代轧钢过程中的两个重要环节,能有效改善钢板的强度和塑性等。

本文采用控制冷却技术的主要目的是改善钢板组织,提高钢板的力学性能 ;并要保证在同一块钢板上力学性能均匀 ,生产的同一批、同钢种的钢板力学性能波动小;同时 ,还要在控冷过程中保持钢板的板形平直。

为了满足控制冷却工艺的要求 ,需要在控制冷却机械设备设计、自动控制中考虑以下几个方面。

组织和性能控制。

保证冷却装置能提供足够的冷却能力和终冷温度的精确控制 ;平直度控制。

在冷却过程中做到钢板横向温度均匀、厚度方向温度对称,使钢板冷却之后的板形平直;性能均匀性控制。

做到钢板纵横向温度均匀、终冷温度控制精确 ,使钢板性能均匀一致。

一、控制冷却原理控制冷却的重要目的之一是在不降低钢板的韧性的前提下通过控制冷却能够进一步提高钢板的强度。

它能防止奥氏体晶粒长大,阻止减少网状碳化物的析出量和降低级别,保持其碳化物固溶状态,达到固溶强化的目的,同时减少珠光体球团尺寸,改善珠光体形貌和片层间距,从而改善钢板的性能。

以上控冷技术运用到中厚板厂并配合控制轧制进行。

根据轧制实际情况,采取轧制过程中和轧后控温的方式,实现控冷工艺。

在此主要研究轧后快速冷却,通过控制冷却温度和冷却速度,以及整个板面冷却的均匀性,保证钢板的性能和板形。

二、控制冷却中厚板板型控制方法1.横向温度均匀性控制。

控制钢板横向温度均匀性,目前采用最多的方法是:采用冷却器边部遮蔽技术;设计钢板上下表面冷却器合理的流量分布曲线。

边部遮蔽技术是在两侧设置喷水量可随板宽调节的边部遮蔽挡板(Edge Masking),使水流不直接冲击两侧,实现边部均匀冷却的技术。

采用边部遮蔽技术,减轻宽度方向滞留水对钢板传热的影响,使钢板上表面的横向传热均匀一致,克服钢板上表面的中部滞留水流造成的中间传热慢、边部传热快,传热系数差距大的不均匀冷却问题。

4板形控制4.1 板形的基本概念板形是指成品带钢断面形状和平直度两项指标,通常说的板形控制的实质是对承载辊缝的控制,断面形状和平直度是两项独立存在的指标,但相互存在着密切关系。

板形可以分为视在板形和潜在板形两类。

所谓的视在板形是指在轧后状态下即可用肉眼辨别的板形;潜在板形是指在轧制后不能立即发现,而是在后部加工时才会暴露。

例如在有时从轧机出来的板子看起来并无浪瓢,但一经纵剪后,即出现旁弯和浪皱,于是便称这种轧后板材具有潜在板形缺陷。

图4-1给出了断面厚度分布的实例,轧出的板材断面呈鼓肚形,有时带楔形后者其他的不规则形状。

这种断面厚度差主要来自不均匀的工作辊缝。

如果不考虑轧件在脱离轧辊后所产生的弹性回复,则可认为实际的板材断面后度差即等于工作辊缝在板宽范围内的开口厚度。

从用户的角度看,最好是断面厚度等于零。

但是这在目前的技术条件下还不可能达到。

在以无张力轧制为其特征的中厚板热轧过程中,为保证轧件运动的稳定性,从而确保轧制操作稳定可靠,尚要求工作辊缝(因而也就是所轧出的成品断面)稍带鼓形。

断面形状实际上是厚度在板宽方向(设为x坐标)的分布规律可用一项多项式加以逼近。

h(x)=he+ax+bx2+cx3+dx4式中he——带钢边部厚度,但由于边部减薄(由轧辊压扁变形在板宽处存在着过渡区而造成的),一般取离实际带边40mm处的厚度为he。

其中一次项实际为楔形的反映,二次抛物线对称断面形状,对于宽而薄的板带亦可能存在三次和四次项,边部减薄一般可用正弦和余弦函数表示。

在实际控制中,为了简单,往往以其特征量——凸度为控制对象。

出口断面凸度式中He ——板带(宽度方向)中心的出口厚度。

δ=Hc-He为了确切表述断面形状,可以采用相对凸度CR=δ/h作为特征量考虑到测厚仪所测的实际厚度为he或hc,也可以用。

δ/he或δ/hc(见图4-2)平直度是指浪形、瓢曲或旁弯有无及存在的程度。

平直度和带钢在每个机架入口与出口的相对凸度是否匹配有关(见图4-3)。

如果假设带钢沿宽度方向可分为许多窄条,每个窄条存在以下体积不变关系(假设不存在宽展):式中L(x)、H(x)-入口侧x处窄条的长度和宽度;l (x)、h(x)-出口侧x处窄条的长度和厚度。

也可以用分别表示边部和中部小条的变形,良好的平直度条件为l e=l c=l x设Δl=l c-l e ΔL=Lc-Le式中ΔL轧前来料平直度设来料凸度为Δ(断面形状)Δ=Hc-He将Hc Lc=hc lc 和He Le=he 两式相减后得Hc Lc-HeLe=hclc-hele展开后如忽略高阶微小量后可得平直度良好条件为Δl/l=0,所以如来料平直度良好,Δl/l=0,则相对凸度一定原则是指在来料平直度良好时,入口和出口相对凸度相等,这是轧制出良好的带钢的基本条件。

相对凸度恒定为板形良好的条件的结论,对于冷轧来说是严格成立的。

对于中厚板轧制由于前几架轧机轧出的厚度相对较厚,轧制时还存在一定的宽展,因为影响了相对凸度恒定的要求。

热轧存在三个区段:(1)轧制厚度小于6mm左右时不存在横向流动,因此严格遵守相对凸度恒定条件以保持良好的平直度。

(2)6-12mm为过渡区,横向流动由0%-100%.因此100%处意味着将可以完全自由的宽展。

(3)12mm以上厚度时相对凸度的改变受到的限制较小,即不会因为适量的相对凸度改变而破坏平直度。

因此将会允许各小条有一定的不均匀延伸而不会产生翘曲。

为此Shohet等曾进行多次实验,并由此得出4-5所示的Shohet和Hownsend临界曲线,此曲线的横坐标为b/h,纵坐标则为变形区出口和入口处相对凸度变动量ΔCR式中CRh,CRH--出口和入口带钢凸度;h,h0--出口和入口带钢厚度。

此曲线公式为上部曲线是产生边浪的临界线,当ΔCR 处在曲线的上部时将产生边浪。

下部曲线为产生中浪的临界线。

此曲线限制了每个到此能对相对凸度改变的量,超过此量将产生翘曲(破坏了平直度)。

板形的定量表示方法有多种,较为实用的有:(1)波形表示法,这种方法相对来说比较直观(见图4-6)。

带钢翘曲度λ表示为式中Rγ--波幅;Lγ--波长图4-6中假设波形为正弦波,曲线部分长度为因此加拿大铝公司取带材横向上最长和最短的窄条之间的相对长度差作为板形单位,称为I,一个I单位相当于相对长度差为10—5,这样,以I为单位表示的板形数量值为相对长度差的100000倍。

(2)残余应力表示法。

宽度方向上分成许多纵向小条只是一种假设,实际上带钢是一整体,也就是小条变形是要受左右小条的限制,因此,当某小条延伸较大时,收到左右小条的影响,将产生压应力,而左右小条将产生张应力。

这些张应力和压应力统称为内应力,带钢塑性加工厚的内应力成为残余应力。

理论上残余应力将使带钢产生翘曲,实际上由于带钢自身的刚性,只有当内部残余应力大于某一临界值后,才会失去稳定性,使带钢产生翘曲,此临界值与带钢厚度、宽度有关。

4.2 影响辊缝形状的因素影响辊缝形状的因素有:1、轧辊的热膨胀2、轧制力使辊系弯曲和剪切变形3、轧制的磨损4、原始辊型5、VC辊、HCW轧机、CVC轧机或PC轧机对辊型的调节6、弯辊装置对辊型的调节。

4.2.1 轧辊的热膨胀轧制时高温轧件所传递的热量,由于变形功所转化的热量和摩擦所产生的热量,都会引起轧辊受热而使之温度升高。

相反,冷却水、周围空气介质及轧辊所接触的部件,又会散失部分热量使之温度降低。

在轧制中,沿辊身长度方向上,轧辊的受热和散热条件不同,一般是辊身中部较两侧的温度高,因而辊身由于温度差产生一向对热凸度。

对二辊轧机的有效热凸度为:ΔDt=KaΔTdD对四辊轧机的有效热凸度为:Δdt=KaΔTdd ΔDt=KaΔTdDD,d轧机的大辊小辊直径,mm;ΔTd-大辊辊身中部与边缘的温差,ΔTd通常为10-30摄氏度。

ΔTd-小辊辊身中部与边缘的温差,ΔTd通常为30-50摄氏度。

a为膨胀系数.K为约束系数4.2.2 轧辊的挠度在轧制压力的作用下,轧辊要发生弹性变形,自轧辊水平轴线中点至辊身边缘、L/2处轴线的弹性位移,称为轧辊的挠度。

热轧钢板时当轧件厚度较大,而轧制力不太高时,只考虑呢轧辊的弹性弯曲,而轧件较薄轧制力又很大时,还要考虑轧辊的弹性压扁。

其挠度值计算如下:(1)对于二辊轧机,辊身挠度为ff=式中P-轧制力,NE,G-轧辊弹性、剪切模数D-轧辊直径,L-辊身长度,l-轴承支反力的间距,b-轧件宽度(2)对于四辊轧机。

轧辊的弹性弯曲和轧辊的弹性压扁引起轧辊挠度。

轧辊弹性弯曲引起的轧辊挠度是由于弯曲力矩产生的。

而弹性压扁是指变形区内轧件与轧辊直接接触所导致的的工作辊压扁,以及工作辊与支承辊间相互的压扁。

而这种压扁沿辊身长度不均匀所引起工作辊的附加挠度。

因此,支承辊的弹性弯曲以及支承辊与工作辊的间的相互弹性压扁的不均匀性决定了工作辊的弯曲挠度。

正确的确定工作辊的弯曲挠度,才能正确设计轧辊辊型。

1)轧辊的实际凸度:轧制中的实际凸度,系指轧辊的原始凸度,热凸度及磨损量的代数和。

上下工作辊和上下∑ΔD=(Δds+Δdx)+(ΔDs+ΔDx) =(∑Δdy+∑Δdt-∑Δdm) +(∑ΔDy+∑ΔDt+∑ΔDm)一对工作辊的实际总凸度为:Δds+Δdx=∑Δdy+∑Δdt-∑Δdm一对支承辊的实际总凸度为:ΔDs+ΔDx=∑ΔDy+∑ΔDt+∑ΔDm式中ΔD——轧辊的实际总凸度,∑Δdy、∑ΔDy——上下工作辊,上下支承辊原始凸度总和;∑Δdt,∑ΔDt上下工作辊,上下支承辊热总和;∑Δdm,∑ΔDm——上下工作辊,上下支承辊凸度磨损量的总和;Δds、Δdx——上下工作辊的实际总凸度;ΔDs、ΔDx上下支撑辊的实际总凸度。

2)工作辊挠度:上工作辊的挠度式中q——工作辊与支承辊间单位长度上的平均压力,q=P/L(N/mm)Μ——带钢宽度与辊身长度比,μ=b/Ll -轧辊支反力的间距;L0——压下螺丝中心距;Δl--偏移量,与轴承宽度c、轧辊刚度、轧制压力、轴承及支座的自位性能等因素有关,大约在(0-0.15)c的范围内。

4.2.3 轧辊的磨损在轧制工作中工作辊和支撑辊均将逐渐磨损(后者磨损较轻),轧辊磨损则使辊缝形状变得不规则。

影响轧辊磨损的主要因素是工作期内实际磨耗量(或轧辊凸度的磨损率,即轧制每张或者每吨钢板轧辊凸度的磨损量)以及磨损的分布特点。

不同的轧机由于轧制品种、规格、及生产次序、批量的不同,磨损规律不一样,在辊型使用和调节时通常使用其统计数据。

4.2.4 原是凸度轧辊磨削加工时所预留的凸度为磨削凸度,又称原始凸度。

一般轧机在工作之初总要赋予轧辊一定的凸度,正或负,这样就可以在原始凸度、热凸度、轧辊挠度的作用下,保证一定的辊缝凸度,最终得到良好的板形。

4.2.5 VC辊VC支撑辊带有辊套,内有油槽,用高压油来控制辊套鼓凸的大小以调整辊型。

此支撑辊具有较宽范围的板形控制能力,在最大油压49MPa时,VC辊膨胀量为o.261mm,其构造如图4—7所示。

1-一回转接头;2-辊套;3-油沟;4-操作盘;5-控制盘;6-油泵4.2.6 CVC系统CVC辊为ContinuouslyVariableCrown的缩写,当带有瓶状辊型的工作辊在相对向里或向外抽动是空载缝形状将变化。

正向抽动定义为为加大辊型凸度的抽动方向。

轧辊抽动量一般为l(80—150)mm,CVC辊的辊型过去采用二次曲线,目前已开始采用高次(含3次以及4次)曲线以有利于控制更宽更薄的板带。

图4-8中CVC辊型曲线为了示意而被夸大,实际上辊型最大和最小直径之差不超过1mm,当辊型曲线中最大最小直径差太大时将使轴向力过大而无法应用。

工作辊双向抽动不仅用于CVC亦可用于平辊,此时主要目地不是用来改变轧辊凸度,而是使轧辊得到均匀磨损(特别是边带接触处),这将使同宽度轧制公里数大为提高,因此对连铸连轧生产线十分有利。

CVC辊技术在热轧时仅用于空载时辊缝形状的调节,因此主要用于板形设定模型对辊缝蝴状的设定,在线控制一般只用弯辊进行,但目前亦在研究当热轧采用润滑油轧制时是否将CVC用于在线调节。

4.2.7 PC轧机PC轧机为PairCross的缩写,即上下工作辊(包括支撑辊)轴线有一个交叉角,上下轧辊(平辊)当轴线有交叉角时将形成——个相当于有辊型的辊缝形状,此时边部厚度变大,中点厚度不变,形成了负凸度的辊缝形状(相当于轧辊具有正凸度)。

因此PC辊为得到正凸度辊缝形状就必须采用带有负辊凸度的轧辊。

轧辊交叉调节出口断面形状的能力相对说比较大(见图4—9),但是由于轧辊交叉将产生较大的轴向力,因此交叉角不能太大否则将影响轴承寿命,目前一般交叉角不超过1´。

PC辊在应用中的另一个问题是轧辊的磨损,为此目前PC轧机都带有在线磨辊装置以保持辊缝形状的稳定。