板形控制技术绪论 ppt课件

- 格式:ppt

- 大小:2.42 MB

- 文档页数:1

第1讲 板形控制的基本理论板形是带钢产品的主要质量指标之一。

良好的板形不仅是带钢用户的永恒要求,也是生产过程中保证带钢在各条连续生产线上顺利通行的需要。

因此,解决产品板形问题、提高实物板形质量始终是板带生产中重点关注和孜孜以求的目标之一。

与此相对应,关于板形理论和板形技术的研究在近几十年一直都是本领域中的热点课题,并且取得了长足的进步。

目前,关于板形理论和板形技术的研究仍呈蓬勃向前的发展态势。

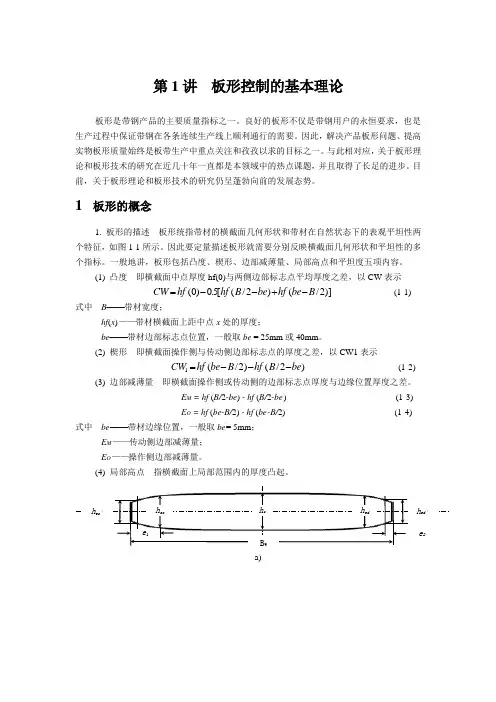

1 板形的概念1. 板形的描述 板形统指带材的横截面几何形状和带材在自然状态下的表观平坦性两个特征,如图1-1所示。

因此要定量描述板形就需要分别反映横截面几何形状和平坦性的多个指标。

一般地讲,板形包括凸度、楔形、边部减薄量、局部高点和平坦度五项内容。

(1) 凸度 即横截面中点厚度hf(0)与两侧边部标志点平均厚度之差,以CW 表示CW hf hf B be hf be B =--+-().[(/)(/)]00522 (1-1)式中 B −−带材宽度;hf (x )——带材横截面上距中点x 处的厚度;be −−带材边部标志点位置,一般取be = 25mm 或40mm 。

(2) 楔形 即横截面操作侧与传动侧边部标志点的厚度之差,以CW1表示CW hf be B hf B be 122=---(/)(/) (1-2)(3) 边部减薄量 即横截面操作侧或传动侧的边部标志点厚度与边缘位置厚度之差。

E M = hf (B/2-be ) - hf (B/2-be ) (1-3)E O = hf (be-B/2) - hf (be -B/2) (1-4)式中 be −−带材边缘位置,一般取be = 5mm ;E M ——传动侧边部减薄量;E O ——操作侧边部减薄量。

(4) 局部高点 指横截面上局部范围内的厚度凸起。

a) h c h ed h eob)图1-1 板形横截面几何形状及平坦度a)横截面几何形状;b)平坦度对于宽带材有时需进一步把带材凸度区别定义为二次凸度CW2和四次凸度CW4。

板形控制板形控制是冷轧板带加工的核心控制技术之一,近年来随着科学技术的不断进步,先进的板形控制技术不断涌现,并日臻完善,板形控制技术的发展,促进了冷轧板带工业的装备进步和产业升级,生产效率和效益大幅提升。

一、板形的概念1、板形的基本概念板形直观来说是指板带材的翘曲度,其实质是板带材内部残余应力的分布。

只要板带材内部存在残余应力,即为板形不良。

如残余应力不足以引起板带翘曲,称为“潜在”的板形不良;如残余应力引起板带失稳,产生翘曲,则称为“表观”的板形不良。

2、板形的表示方法板形的表示方法有相对长度差表示法、波形表示法、张力差表示法和厚度相对变化量表示法等多种方式。

其中前两种方法在生产控制过程中较为常用。

3、常见的板形缺陷及分析常见的板形缺陷有边部波浪、中间波浪、单边波浪、二肋波浪和复合波浪等多种形式,主要是由于轧制过程中带材各部分延伸不均,产生了内部的应力所引起的。

为了得到高质量的轧制带材,必须随时调整轧辊的辊缝去适合来料的板凸度,并补偿各种因素对辊缝的影响。

对于不同宽度、厚度、合金的带材只有一种最佳的凸度,轧辊才能产生理想的目标板形。

因此,板形控制的实质就是对承载辊缝的控制,与厚度控制只需控制辊缝中点处的开口精度不同,板形控制必须对轧件宽度跨距内的全辊缝形状进行控制。

二、影响板形的主要因素影响板形的主要因素有以下几个方面∶(1)轧制力的变化;(2)来料板凸度的变化;(3)原始轧辊的凸度;(4)板宽度;(5)张力;(6)轧辊接触状态;(7)轧辊热凸度的变化。

三、板形控制先进技术改善和提高板形控制水平,需要从两个方面入手,一是从设备配置方面,如采用先进的板形控制手段,增加轧机刚度等;二是从工艺配置方面,包括轧辊原始凸度的给定、变形量与道次分配等。

常规的板形控制手段主要有弯辊控制技术、倾辊控制技术和分段冷却控制技术等。

近年来,一些特殊的控制技术,如抽辊技术(HC轧机和UC系列轧机)、涨辊技术(VC轧机和IC轧机)、轧制力分布控制技术(DSR动态板形辊)和轧辊边部热喷淋技术等先进的板形控制技术,得到日益广泛的应用。