第14章光刻对准和曝光综述

- 格式:ppt

- 大小:1.98 MB

- 文档页数:60

光刻机对曝光光源光斑形状的要求与控制1500字文章:光刻机对曝光光源光斑形状的要求与控制光刻技术是现代微电子制造中不可缺少的一项核心技术。

在光刻过程中,曝光光源的光斑形状对于芯片的制造过程和性能有着至关重要的影响。

本文将介绍光刻机对曝光光源光斑形状的要求以及相应的控制方法。

一、光刻机曝光光源光斑形状的要求光刻机所使用的光源主要有激光光源和光波辐射光源两种。

不同的光源对曝光光斑形状的要求有所不同,但总体来说,曝光光源光斑形状必须满足以下要求:1. 均匀性要求:光斑应具有均匀的能量分布,避免出现中心亮度过高或过低的情况。

不均匀的光斑将导致芯片制造过程中曝光不均匀,影响芯片的性能和稳定性。

2. 尺寸要求:光斑的尺寸需与芯片制造的工艺要求相匹配。

过大的光斑会导致曝光过量,过小的光斑则会导致曝光不足,影响芯片的图形精度和细节。

3. 准直性要求:光斑的准直性决定了曝光能否精确地对准芯片上的目标区域。

准直性好的光斑能够提高芯片的制造精度和一致性。

二、光刻机对曝光光源光斑形状的控制为了满足光刻机对曝光光源光斑形状的要求,需要进行相应的控制。

以下是常见的控制方法:1. 光学系统的优化:通过对光学系统中镜面的选择和调整,可以优化曝光光斑的形状和能量分布。

例如,可以使用聚焦透镜来控制光斑的尺寸和准直性。

2. 激光功率的调节:对于激光光源,通过调节激光器的功率可以控制光斑的能量分布和均匀性。

一般来说,激光功率越稳定,光斑形状的控制效果越好。

3. 光刻机对光斑的监测与反馈:光刻机通常配备了光斑监测系统,通过监测光斑形状和能量分布的变化,及时反馈给光源系统进行调整,保持光斑的稳定性。

4. 光刻工艺参数的优化:除了光源本身的控制外,光刻工艺的其他参数也会影响光斑形状的控制效果。

例如,曝光光源到光刻胶之间的曝光距离、胶膜的厚度等都需要进行合理的优化。

三、光刻机对曝光光源光斑形状的重要性光刻技术在芯片制造过程中起到了至关重要的作用。

光刻光刻技术应⽤于微加⼯领域,可以实现⾼效精确的模板复印,是半导体集成电路制作的重要过程。

光刻技术的发展直接影响着微电⼦⼯艺的纳⽶尺度,是精密的微细加⼯技术。

利⽤光刻可以在衬底上形成⽴体结构或者在薄膜上刻蚀出凹槽,通常光刻使⽤UV光,对光刻胶进⾏变性处理,然后经过显影得到成品。

针对不同的衬底或薄膜,不同的样品,光刻所⽤到的光刻胶,光刻过程中的⼀些参数、所⽤到的化学物品都不尽相同,但是整体⼯艺流程却是⼀样的。

以硅衬底,AZ1518光刻胶为例,光刻技术主要有以下步骤:* Preparation *预备⼯作阶段,⾸先是对衬底进⾏清洗。

对硅衬底的清洗通常⽤丙酮(Acetone)清除污迹,再⽤酒精处理掉丙酮,最后⽤去离⼦⽔(DI water)清洗⼲净,⽤氮⽓吹⼲样品。

为了让光刻胶和衬底可以较为牢固的附着,通常的光刻技术中会使⽤粘着剂HMDS,它可以使得光刻胶有效的吸附在硅样品表⾯,不⾄于让光刻胶在刻蚀过程中脱落,导致⼯艺精密度变差。

* Photoresist *甩胶阶段要先对甩胶机(Spincoat)进⾏速度测试,保证在设定转速下正常运转。

为了先使得光刻胶均匀涂满样品,先设定Spincoat在低速下运⾏⼏秒钟,使光刻胶均匀涂在样品表⾯。

通常甩胶机在转速1200到4800rpm下持续30到60秒。

甩过胶后需要进⾏烘烤(softbake),在烘烤机(hotplate)上烘烤1分钟,通常设定温度为90到110度之间。

Softbake的⽬的是为了烘⼲光刻胶,使之成型。

* Exposure *曝光阶段最重要的是对版,对版的好坏决定了最终样品的结果。

对于制作不同类型的样品,有时需要多次对版,这要求每次对版的位置⼗分精准,才能使得多次光刻不会互相影响。

曝光分为接触式曝光和⾮接触式曝光,区别在于模板和样品是否接触。

接触式曝光分辨率⾼,但容易影响衬底上的光刻胶和模板,通常适⽤于⼩规模的实验处理或⽣产。

⾮接触式曝光设备复杂,精度很⾼,适合⾼精度器件⽣产。

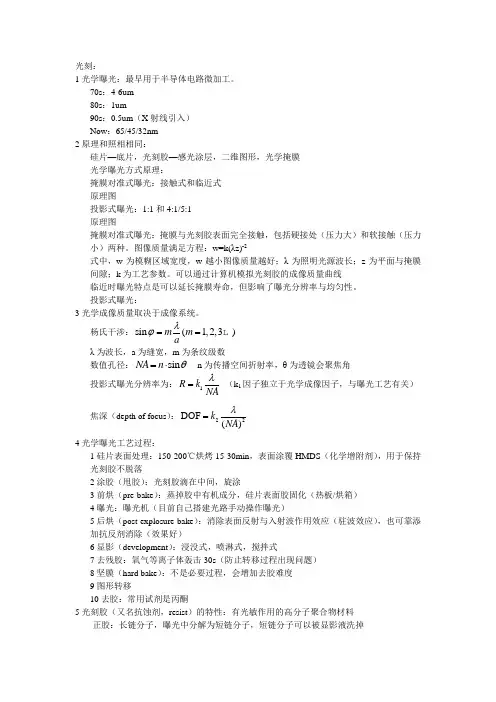

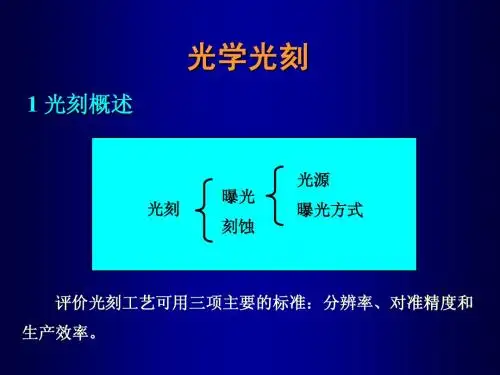

光刻:1光学曝光:最早用于半导体电路微加工。

70s :4-6um 80s :1um90s :0.5um (X 射线引入) Now :65/45/32nm 2原理和照相相同:硅片—底片,光刻胶—感光涂层,二维图形,光学掩膜 光学曝光方式原理:掩膜对准式曝光:接触式和临近式 原理图投影式曝光:1:1和4:1/5:1 原理图掩膜对准式曝光:掩膜与光刻胶表面完全接触,包括硬接处(压力大)和软接触(压力小)两种。

图像质量满足方程:w=k(λz)-2式中,w 为模糊区域宽度,w 越小图像质量越好;λ为照明光源波长;z 为平面与掩膜间隙;k 为工艺参数。

可以通过计算机模拟光刻胶的成像质量曲线临近时曝光特点是可以延长掩膜寿命,但影响了曝光分辨率与均匀性。

投影式曝光:3光学成像质量取决于成像系统。

杨氏干涉:sin (1,2,3)mm aλϕ==λ为波长,a 为缝宽,m 为条纹级数数值孔径:sin NA n θ=⋅ n 为传播空间折射率,θ为透镜会聚焦角 投影式曝光分辨率为:1R k NAλ= (k 1因子独立于光学成像因子,与曝光工艺有关)焦深(depth of focus ):22DOF ()k NA λ=4光学曝光工艺过程:1硅片表面处理:150-200℃烘烤15-30min ,表面涂覆HMDS (化学增附剂),用于保持光刻胶不脱落 2涂胶(甩胶):光刻胶滴在中间,旋涂 3前烘(pre-bake ):蒸掉胶中有机成分,硅片表面胶固化(热板/烘箱) 4曝光:曝光机(目前自己搭建光路手动操作曝光) 5后烘(post explosure bake ):消除表面反射与入射波作用效应(驻波效应),也可靠添加抗反剂消除(效果好) 6显影(development ):浸没式,喷淋式,搅拌式7去残胶:氧气等离子体轰击30s (防止转移过程出现问题) 8坚膜(hard bake ):不是必要过程,会增加去胶难度 9图形转移10去胶:常用试剂是丙酮5光刻胶(又名抗蚀剂,resist )的特性:有光敏作用的高分子聚合物材料 正胶:长链分子,曝光中分解为短链分子,短链分子可以被显影液洗掉负胶:短链分子,曝光中结合成长链分子成分:1树脂聚合物:具有抗刻蚀性;2溶剂:保持液态;3光活性物质(PAC):对特定波长敏感;4添加剂:控制光吸收率和溶解度特性:1灵敏度:衡量曝光速度(灵敏度高,曝光剂量(=光强*时间,单位是mJ/cm2)就小)。

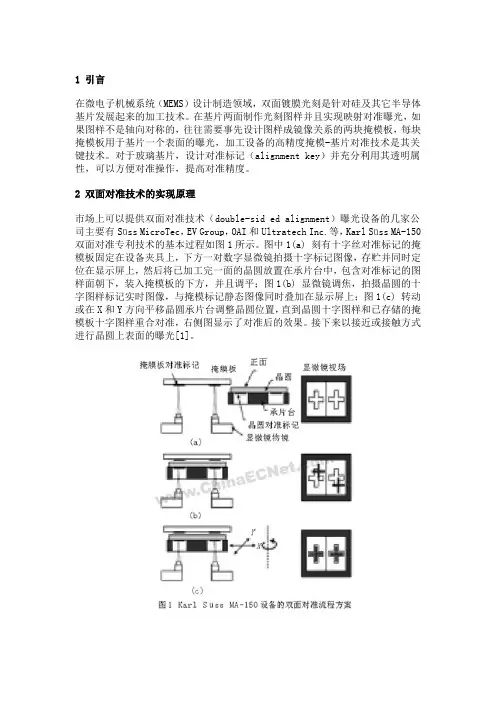

1 引言在微电子机械系统(MEMS)设计制造领域,双面镀膜光刻是针对硅及其它半导体基片发展起来的加工技术。

在基片两面制作光刻图样并且实现映射对准曝光,如果图样不是轴向对称的,往往需要事先设计图样成镜像关系的两块掩模板,每块掩模板用于基片一个表面的曝光,加工设备的高精度掩模-基片对准技术是其关键技术。

对于玻璃基片,设计对准标记(alignment key)并充分利用其透明属性,可以方便对准操作,提高对准精度。

2 双面对准技术的实现原理市场上可以提供双面对准技术(double-sid ed ali gnment)曝光设备的几家公司主要有Süss MicroTec,EV Group,OAI和Ultratech Inc.等,Karl Süss MA-150双面对准专利技术的基本过程如图1所示。

图中1(a) 刻有十字丝对准标记的掩模板固定在设备夹具上,下方一对数字显微镜拍摄十字标记图像,存贮并同时定位在显示屏上,然后将已加工完一面的晶圆放置在承片台中,包含对准标记的图样面朝下,装入掩模板的下方,并且调平;图1(b) 显微镜调焦,拍摄晶圆的十字图样标记实时图像,与掩模标记静态图像同时叠加在显示屏上;图1(c) 转动或在X和Y方向平移晶圆承片台调整晶圆位置,直到晶圆十字图样和已存储的掩模板十字图样重合对准,右侧图显示了对准后的效果。

接下来以接近或接触方式进行晶圆上表面的曝光[1]。

但这里存在一个问题,存储的掩模十字标记的图像位置是以显微镜物镜为参照系的图 1 (b) 中的调焦过程不可避免会导致物镜的抖动,而且两个目镜都需要重新调焦,如果物镜侧移则必然会带来对准误差,如图 2所示。

因此EVG公司的设备调整了对准工艺流程,极力避免物镜的重新调焦。

其做法是把焦平面固定在晶圆承片台的表面,首先安置掩模板,接触到承片台的表面,拍摄并存储对准标记的数字图像,然后平稳地垂直提升掩模板,接下来在承片台上放置晶圆,晶圆的已加工面朝下,由于标记仍然在承片台表面,不需重新调焦,因此避免了可能导致的目镜侧移带来的对准误差 [2],这也是EVG最新的NanoAlign对准技术的主要保证措施之一。

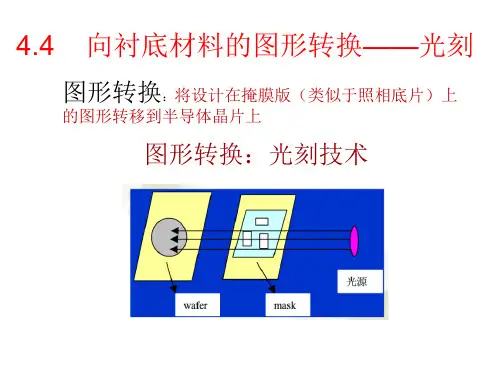

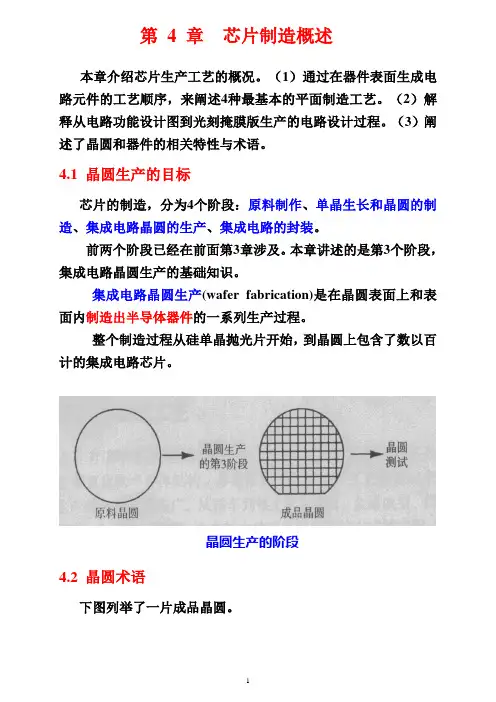

第 4 章芯片制造概述本章介绍芯片生产工艺的概况。

(1)通过在器件表面生成电路元件的工艺顺序,来阐述4种最基本的平面制造工艺。

(2)解释从电路功能设计图到光刻掩膜版生产的电路设计过程。

(3)阐述了晶圆和器件的相关特性与术语。

4.1 晶圆生产的目标芯片的制造,分为4个阶段:原料制作、单晶生长和晶圆的制造、集成电路晶圆的生产、集成电路的封装。

前两个阶段已经在前面第3章涉及。

本章讲述的是第3个阶段,集成电路晶圆生产的基础知识。

集成电路晶圆生产(wafer fabrication)是在晶圆表面上和表面内制造出半导体器件的一系列生产过程。

整个制造过程从硅单晶抛光片开始,到晶圆上包含了数以百计的集成电路芯片。

晶圆生产的阶段4.2 晶圆术语下图列举了一片成品晶圆。

晶圆术语晶圆表面各部分的名称如下:(1)器件或叫芯片(Chip,die,device,circuit,microchip,bar):这是指在晶圆表面占大部分面积的微芯片掩膜。

(2)街区或锯切线(Scribe lines,saw lines,streets,avenues):在晶圆上用来分隔不同芯片之间的街区。

街区通常是空白的,但有些公司在街区内放置对准靶,或测试的结构。

(3)工程试验芯片(Engineering die,test die):这些芯片与正式器件(或称电路芯片)不同。

它包括特殊的器件和电路模块用于对晶圆生产工艺的电性测试。

(4)边缘芯片(Edge die):在晶圆的边缘上的一些掩膜残缺不全的芯片。

由于单个芯片尺寸增大而造成的更多边缘浪费会由采用更大直径晶圆所弥补。

推动半导体工业向更大直径晶圆发展的动力之一就是为了减少边缘芯片所占的面积。

(5)晶圆的晶面(Wafer Crystal Plane):图中的剖面标明了器件下面的晶格构造。

此图中显示的器件边缘与晶格构造的方向是确定的。

(6)晶圆切面/凹槽(Wafer flats/notche):图中的晶圆有主切面和副切面,表示这是一个P 型<100> 晶向的晶圆(参见第3章的切面代码)。

1 引言在过去的几年中,微电子技术已发展到深亚微米阶段,并正在向纳米阶段推进。

在此期间,与微电子领域相关的微/纳加工技术得到了飞速发展,如图形曝光(光刻)技术、材料刻蚀技术、薄膜生成技术、离子注入技术和粘结互连技术等。

在这些加工技术中,图形曝光技术是微电子制造技术发展的主要推动者,正是由于曝光图形的分辨率和套刻精度的不断提高,促使集成电路集成度不断提高和制备成本持续降低[1]。

几十年来,在半导体器件和IC生产上一直占主导地位的光学曝光工艺为IC产业链的发展做出了巨大贡献。

通过一系列技术创新,采用超紫外准分子激光(193 /157nm)的光学曝光机甚至已将器件尺寸进一步推进到0.15~0.13μm,例如PAS5500/ 950B(ASML公司),NSR-203B(Nikon公司)和FPA-50 00ESI/ASI(Canon公司)。

但是,随着器件尺寸向0.1μm以下逼近,光学曝光技术将面临严峻的挑战,例如分辨率的提高使生产设备价格大幅攀升、超紫外光焦深缩短引起的材料吸收问题等,使光学曝光能否突破0.1μm成为业界普遍关注的问题[2~3]。

2 四种电子束曝光系统电子束曝光是利用电子束在涂有感光胶的晶片上直接描画或投影复印图形的技术,它的特点是分辨率高(极限分辨率可达到3~8μm)、图形产生与修改容易、制作周期短[4,5]。

它可分为扫描曝光和投影曝光两大类,其中扫描曝光系统是电子束在工件面上扫描直接产生图形,分辨率高,生产率低。

投影曝光系统实为电子束图形复印系统,它将掩模图形产生的电子像按原尺寸或缩小后复印到工件上,因此不仅保持了高分辨率,而且提高了生产率。

2.1 基于改进扫描电镜(SEM)的电子束曝光系统由于SEM的工作方式与电子束曝光机十分相近,最初的电子束曝光机是从SEM基础上改装发展起来的[6]。

近年来随着计算机技术的飞速发展,将SEM改装为曝光机的工作取得了重要进展。

如图1所示,主要改装工作是设计一个图形发生器和数模转换电路,并配备一台PC机。

光刻胶综述光刻胶又称光致抗蚀剂(photoresist), 是利用光化学反应进行图形转移的媒体,它是一类品种繁多、性能各异,应用极为广泛的精细化学品,本文主要介绍在电子工业中应用的各类光刻胶。

电子工业的发展与光刻胶的发展是密切相关的。

光刻胶的发展为电子工业提供了产业化的基础,而电子工业的发展又不断对光刻胶提出新的要求,推动光刻胶的发展。

由于电子工业的飞速发展, 目前光刻胶已经成为一个热点研究领域, 每年均有大量相关论文发表和新产品推出。

光刻胶主要应用于电子工业中集成电路和半导体分立器件的细微加工过程中,它利用光化学反应,经曝光、显影将所需要的微细图形从掩膜版(mask)转移至待加工的基片上,然后进行刻蚀、扩散、离子注入、金属化等工艺。

因此,光刻胶是电子工业中关键性基础化工材料。

光刻胶的历史可追溯至照相的起源,1826年人类第一张照片诞生就是采用了光刻胶材料--感光沥青。

在19世纪中期,又发现将重铭酸盐与明胶混合,经曝光、显影后能得到非常好的图形,并使当时的印刷业得到飞速的发展。

1954年Eastman-Kodak公司合成出人类第一种感光聚合物--聚乙烯醇肉桂酸酯,开创了聚乙烯醇肉桂酸酯及其衍生物类光刻胶体系,这是人类最先应用在电子工业上的光刻胶。

1958年该公司又开发出环化橡胶--双叠氮系光刻胶,使集成电路制作的产业化成为现实。

在此之前约1950年发明了重氮萘醌—酚醛树脂系光刻胶,它最早应用于印刷业,目前是电子工业用用最多的光刻胶,近年随着电子工业的飞速发展,光刻胶的发展更是日新月异,新型光刻胶产品不断涌现。

光刻胶按其所用曝光光源或辐射源的不同, 又可分为紫外光刻胶、深紫外光刻胶、电子束胶、离子束胶、X射线胶等。

2. 光刻技术及工艺电子工业的发展离不开光刻胶的发展, 这是由电子工业微细加工的线宽所决定的。

众所周知,在光刻工艺中离不开曝光。

目前采用掩膜版的曝光方式主要有接触式曝光和投影式曝光两种。