光刻与刻蚀工艺流程

- 格式:ppt

- 大小:844.00 KB

- 文档页数:17

半导体工艺流程顺序一、前处理半导体工艺流程的第一步是前处理,其目的是通过对硅片进行清洁和表面处理,以去除污染物和提高表面质量,为后续工艺步骤的进行提供良好的基础。

前处理包括以下几个步骤:1. 清洗:将硅片放入酸碱溶液中,去除表面的有机和无机污染物;2. 去背面处理:使用化学气相沉积或物理气相沉积技术,在硅片背面形成二氧化硅层,以防止背面的杂质对后续工艺步骤的影响;3. 质量检测:通过检测硅片的厚度、平整度、杂质含量等指标,判断前处理的效果是否符合要求。

二、沉积沉积是半导体工艺流程中的重要步骤,主要是在硅片表面形成各种薄膜层。

常见的沉积技术包括:1. 化学气相沉积(CVD):通过将气体在高温下分解并反应,使得反应产物沉积在硅片表面,形成所需的薄膜层;2. 物理气相沉积(PVD):通过将金属薄片蒸发或溅射,使得蒸发物或溅射物沉积在硅片表面;3. 电化学沉积(ECD):通过电化学反应,在硅片表面沉积所需的金属或合金薄膜。

三、光刻光刻是半导体工艺流程中的关键步骤,用于将芯片上的图案或结构转移到光刻胶上,以便进行后续的刻蚀或沉积。

光刻的步骤包括:1. 涂覆:将光刻胶均匀涂覆在硅片上,形成一层薄膜;2. 曝光:使用光刻机将芯片上的图案通过光掩膜投射到光刻胶上,形成曝光图案;3. 显影:将曝光后的光刻胶进行显影,去除未曝光的部分,留下所需的图案。

四、刻蚀刻蚀是半导体工艺流程中的重要步骤,用于去除不需要的材料或形成所需的结构。

常见的刻蚀技术包括:1. 干法刻蚀:通过将气体在高频电场下分解为活性物种,使其与硅片表面发生化学反应,从而去除材料;2. 湿法刻蚀:通过将湿液溶液浸泡在硅片上,使其与材料发生化学反应,从而去除材料。

五、清洗清洗是半导体工艺流程中的必要步骤,用于去除刻蚀产生的残留物和光刻胶。

清洗步骤包括:1. 溶剂清洗:将硅片浸泡在溶剂中,使其与残留物发生溶解反应,从而去除残留物;2. 酸碱清洗:将硅片浸泡在酸碱溶液中,通过化学反应去除残留物。

刻蚀工艺流程

刻蚀工艺流程包括以下步骤:

1. 准备基片:选择适合的基片材料,并进行清洗和去除表面杂质,以确保基片表面干净。

2. 应用光刻胶:涂覆光刻胶在基片表面,利用光刻胶对光的敏感度,通过曝光和显影形成所需的图案。

3. 制作掩模:利用光刻胶上的图案制作掩模,通常使用光刻胶和电子束或激光光刻技术形成掩模。

4. 刻蚀:将基片放入刻蚀机中,利用化学或物理蚀刻方法将不需要的材料刻除,留下所需的结构和图案。

5. 清洗:使用化学或物理方法清洗刻蚀后的基片以去除残留的光刻胶和刻蚀物。

6. 检测:检查刻蚀工艺后的基片,以确保所需的结构和图案被准确地形成。

看懂光刻机-光刻工艺流程详解看懂光刻机:光刻工艺流程详解半导体芯片生产主要分为IC 设计、IC 制造、IC 封测三大环节。

IC 设计主要根据芯片的设计目的进行逻辑设计和规则制定,并根据设计图制作掩模以供后续光刻步骤使用。

IC 制造实现芯片电路图从掩模上转移至硅片上,并实现预定的芯片功能,包括光刻、刻蚀、离子注入、薄膜沉积、化学机械研磨等步骤。

IC 封测完成对芯片的封装和性能、功能测试,是产品交付前的最后工序。

芯片制造核心工艺主要设备全景图光刻是半导体芯片生产流程中最复杂、最关键的工艺步骤,耗时长、成本高。

半导体芯片生产的难点和关键点在于将电路图从掩模上转移至硅片上,这一过程通过光刻来实现,光刻的工艺水平直接决定芯片的制程水平和性能水平。

芯片在生产中需要进行20-30 次的光刻,耗时占到IC 生产环节的50%左右,占芯片生产成本的1/3。

光刻工艺流程详解光刻的原理是在硅片表面覆盖一层具有高度光敏感性光刻胶,再用光线(一般是紫外光、深紫外光、极紫外光)透过掩模照射在硅片表面,被光线照射到的光刻胶会发生反应。

此后用特定溶剂洗去被照射/未被照射的光刻胶,就实现了电路图从掩模到硅片的转移。

光刻完成后对没有光刻胶保护的硅片部分进行刻蚀,最后洗去剩余光刻胶,就实现了半导体器件在硅片表面的构建过程。

光刻分为正性光刻和负性光刻两种基本工艺,区别在于两者使用的光刻胶的类型不同。

负性光刻使用的光刻胶在曝光后会因为交联而变得不可溶解,并会硬化,不会被溶剂洗掉,从而该部分硅片不会在后续流程中被腐蚀掉,负性光刻光刻胶上的图形与掩模版上图形相反。

在硅片表面构建半导体器件的过程正性光刻与负性光刻相反,曝光部分的光刻胶会被破坏从而被溶剂洗掉,该部分的硅片没。

mems典型工艺流程MEMS(微机电系统)是一种的技术,将微机电技术与集成电路技术相结合,制造出微小尺寸的机械系统和传感器。

在MEMS的制造过程中,需要经过一系列的工艺流程。

下面将介绍一般MEMS的典型工艺流程。

首先,MEMS的工艺流程通常从硅片的制备开始。

通常采用的是单晶硅片,其表面经过化学洗涤和高温氧化处理,以去除杂质和形成氧化硅层作为基底。

接下来是光刻工艺。

这一步骤通过将光刻胶涂覆在硅片上,然后使用特定的光掩膜进行照射,从而在光刻胶上形成需要的图案。

通过光刻工艺,可以制造出细小的结构和器件形状。

然后是刻蚀工艺。

刻蚀工艺使用化学或物理方法,将不需要的硅片或氧化层材料进行去除。

根据需要,可以采用湿法刻蚀或干法刻蚀。

刻蚀后,可以得到所需的MEMS结构和通道。

接下来是薄膜沉积工艺。

薄膜沉积工艺是将需要的材料沉积到硅片表面,以形成薄膜层。

这种工艺可以用于制造电极、传感器和阻尼材料等。

根据需要,可以采用热氧化、电镀或化学气相沉积等方法进行薄膜沉积。

然后是光刻和刻蚀重复多次的步骤。

这是因为MEMS设备通常需要复杂的结构,需要多次重复进行光刻和刻蚀,以形成所需的形状和结构。

这一步骤可能需要多次光刻胶涂覆、暴露和刻蚀,以实现所需的器件形状和功能。

最后是封装工艺。

封装工艺将制造好的MEMS器件封装到适当的壳体中,保护器件免受外界环境的干扰。

封装工艺可根据具体情况选择不同的方法,例如焊接、粘接或压接等。

总的来说,MEMS的典型工艺流程包括硅片制备、光刻、刻蚀、薄膜沉积、光刻和刻蚀重复多次以及封装。

通过这些工艺步骤,可以制造出各种微小尺寸的MEMS结构和传感器。

MEMS的制造工艺流程非常复杂,需要对微纳米材料和工艺参数进行精确控制和处理。

这些MEMS器件在航天、汽车、医疗和消费电子等领域具有广泛的应用前景。

光刻基本流程一、概述光刻技术是半导体工业中最基本的制造工艺之一,也是微电子工业中最为重要的制造工艺之一。

光刻技术是利用高能量紫外线或电子束将芯片上的图案投影到硅片上,形成微米级别的芯片结构。

光刻技术在现代半导体工业中扮演着至关重要的角色。

二、准备工作在进行光刻之前,需要进行准备工作。

具体步骤如下:1. 准备硅片:首先需要将硅片清洗干净,并进行表面处理,以便于后续步骤的进行。

2. 制作掩膜:掩膜是用来将芯片上的图案投影到硅片上的关键部件,因此需要精确制作。

掩膜可以使用光刻机器制作或者购买现成的。

3. 准备光刻胶:在硅片表面涂覆一层光刻胶,然后通过曝光和显影等过程形成芯片结构。

因此,在进行光刻之前需要准备好适合自己需求的光刻胶。

三、曝光曝光是整个光刻过程中最关键的步骤之一。

曝光的具体步骤如下:1. 将硅片放置在光刻机器中,并将掩膜放置在硅片上。

2. 打开光源,照射到掩膜上,通过掩膜上的图案将光线投影到硅片表面。

3. 硅片表面涂覆的光刻胶会因为受到光线的影响而发生化学反应,形成一个芯片结构。

四、显影显影是将曝光后的芯片结构从硅片表面剥离出来的过程。

显影的具体步骤如下:1. 将曝光后的硅片放入显影液中,使得未被曝光过的部分被溶解掉,而曝光过的部分则保留下来。

2. 将硅片从显影液中取出,并进行清洗和干燥等处理,以便于后续步骤进行。

五、刻蚀刻蚀是将芯片结构从硅片表面转移到芯片材料内部的过程。

刻蚀分为干法和湿法两种方法。

其中湿法刻蚀主要用于玻璃等非晶体材料,而干法刻蚀则主要用于硅片等晶体材料。

1. 干法刻蚀:将硅片放入刻蚀机器中,通过高能量粒子或化学反应等方式将芯片结构从表面转移到材料内部。

2. 湿法刻蚀:将硅片放入湿法刻蚀液中,使得芯片结构从表面转移到材料内部。

六、清洗和检测最后一步是清洗和检测。

在进行清洗之前需要对芯片进行检测,以确保芯片的质量符合要求。

具体步骤如下:1. 将芯片进行清洗和干燥等处理,以便于后续步骤的进行。

看懂光刻机:光刻工艺流程详解半导体芯片生产主要分为IC 设计、IC 制造、IC 封测三大环节。

IC 设计主要根据芯片的设计目的进行逻辑设计和规则制定,并根据设计图制作掩模以供后续光刻步骤使用。

IC 制造实现芯片电路图从掩模上转移至硅片上,并实现预定的芯片功能,包括光刻、刻蚀、离子注入、薄膜沉积、化学机械研磨等步骤。

IC 封测完成对芯片的封装和性能、功能测试,是产品交付前的最后工序。

芯片制造核心工艺主要设备全景图光刻是半导体芯片生产流程中最复杂、最关键的工艺步骤,耗时长、成本高。

半导体芯片生产的难点和关键点在于将电路图从掩模上转移至硅片上,这一过程通过光刻来实现,光刻的工艺水平直接决定芯片的制程水平和性能水平。

芯片在生产中需要进行20-30 次的光刻,耗时占到IC 生产环节的50%左右,占芯片生产成本的1/3。

光刻工艺流程详解光刻的原理是在硅片表面覆盖一层具有高度光敏感性光刻胶,再用光线(一般是紫外光、深紫外光、极紫外光)透过掩模照射在硅片表面,被光线照射到的光刻胶会发生反应。

此后用特定溶剂洗去被照射/未被照射的光刻胶,就实现了电路图从掩模到硅片的转移。

光刻完成后对没有光刻胶保护的硅片部分进行刻蚀,最后洗去剩余光刻胶,就实现了半导体器件在硅片表面的构建过程。

光刻分为正性光刻和负性光刻两种基本工艺,区别在于两者使用的光刻胶的类型不同。

负性光刻使用的光刻胶在曝光后会因为交联而变得不可溶解,并会硬化,不会被溶剂洗掉,从而该部分硅片不会在后续流程中被腐蚀掉,负性光刻光刻胶上的图形与掩模版上图形相反。

在硅片表面构建半导体器件的过程正性光刻与负性光刻相反,曝光部分的光刻胶会被破坏从而被溶剂洗掉,该部分的硅片没。

十大步骤详解芯片光刻的流程!在集成电路的制造过程中,有一个重要的环节——光刻,正因为有了它,我们才能在微小的芯片上实现功能。

现代刻划技术可以追溯到190年以前,1822年法国人Nicephore niepce在各种材料光照实验以后,开始试图复制一种刻蚀在油纸上的印痕(图案),他将油纸放在一块玻璃片上,玻片上涂有溶解在植物油中的沥青。

经过2、3小时的日晒,透光部分的沥青明显变硬,而不透光部分沥青依然软并可被松香和植物油的混合液洗掉。

通过用强酸刻蚀玻璃板,Niepce在1827年制作了一个d’Amboise主教的雕板相的复制品。

Niepce的发明100多年后,即第二次世界大战期间才第一应用于制作印刷电路板,即在塑料板上制作铜线路。

到1961年光刻法被用于在Si上制作大量的微小晶体管,当时分辨率5um,如今除可见光光刻之外,更出现了X-ray和荷电粒子刻划等更高分辨率方法。

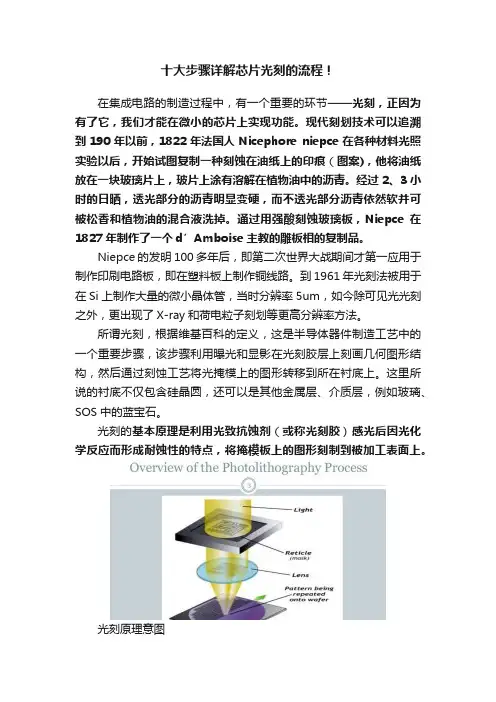

所谓光刻,根据维基百科的定义,这是半导体器件制造工艺中的一个重要步骤,该步骤利用曝光和显影在光刻胶层上刻画几何图形结构,然后通过刻蚀工艺将光掩模上的图形转移到所在衬底上。

这里所说的衬底不仅包含硅晶圆,还可以是其他金属层、介质层,例如玻璃、SOS中的蓝宝石。

光刻的基本原理是利用光致抗蚀剂(或称光刻胶)感光后因光化学反应而形成耐蚀性的特点,将掩模板上的图形刻制到被加工表面上。

光刻原理意图光刻不是一个简单的过程,它要经历很多步骤:光刻的工序下面我们来详细介绍一下光刻的工序:1.清洗硅片(Wafer Clean)清洗硅片的目的是去除污染物去除颗粒、减少针孔和其它缺陷,提高光刻胶黏附性基本步骤:化学清洗——漂洗——烘干。

硅片经过不同工序加工后,其表面已受到严重沾污,一般讲硅片表面沾污大致可分在三类:A. 有机杂质沾污:可通过有机试剂的溶解作用,结合超声波清洗技术来去除。

B. 颗粒沾污:运用物理的方法可采机械擦洗或超声波清洗技术来去除粒径≥ 0.4 μm颗粒,利用兆声波可去除≥ 0.2 μm颗粒。

光刻工艺过程一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

1、硅片清洗烘干(Cleaning and Pre-Baking)方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮气保护)目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS-〉六甲基二硅胺烷)。

2、涂底(Priming)方法:a、气相成底膜的热板涂底。

HMDS蒸气淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)方法:a、静态涂胶(Static)。

硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。

决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄;影响光刻胶厚度均运性的参数:旋转加速度,加速越快越均匀;与旋转加速的时间点有关。

一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波长对应不同的光刻胶种类和分辨率):I-line最厚,约0.7~3μm;KrF的厚度约0.4~0.9μm;ArF的厚度约0.2~0.5μm。

4、软烘(Soft Baking)方法:真空热板,85~1200C,30~60秒;目的:除去溶剂(4~7%);增强黏附性;释放光刻胶膜内的应力;防止光刻胶玷污设备;边缘光刻胶的去除(EBR,Edge Bead Removal)。

镭射膜光刻工艺流程和步骤下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!镭射膜光刻工艺是利用镭射高能光束对光刻胶进行曝光,从而在半导体硅片上形成微小电路图形的一种先进工艺。

单晶硅刻蚀工艺原理

单晶硅刻蚀是半导体制造过程中的一个重要步骤,它通过选择性地去除硅材料或薄膜层来形成所需的结构和图形。

单晶硅刻蚀工艺一般包括下列几个步骤:

1. 光刻工艺

- 首先在硅基底上涂覆光阻,通过光刻曝光和显影过程形成所需的图形。

- 正性光阻在曝光区域溶解,负性光阻在曝光区域固化。

2. 刻蚀工艺

- 干法刻蚀:利用等离子体产生的活性离子或自由基对硅进行物理和化学反应,去除未保护区域。

主要有反应离子刻蚀(RIE)和等离子体增强化学气相沉积(PECVD)等。

- 湿法刻蚀:将硅浸没在液体腐蚀剂中,化学反应溶解未保护区域。

常用的腐蚀液包括氢氟酸(HF)、氨水和过氧化氢的混合液。

3. 去胶

去除残余的光阻保护层,可采用干式或湿式剥离的方式。

4. 检查与测试

对刻蚀结构进行检查,确保符合设计要求和电路功能。

通过精确控制刻蚀参数和条件,如温度、压力、气体流量、功率等,可实现对单晶硅的各向异性和垂直刻蚀,从而获得所需的精细结构。

单

晶硅刻蚀工艺广泛应用于集成电路、MEMS器件和其他微纳米结构的制造。

反应离子刻蚀与光刻的关系

反应离子刻蚀(Reactive Ion Etching,RIE)和光刻(Photolithography)是半导体制造中常用的两种工艺步骤。

它们在制造微电子器件中起着互补的作用。

1. 光刻是一种通过光敏剂在半导体材料表面形成光阻图案的方法。

它将纳米级的图案转移到硅片表面,以定义出光刻胶的模式。

光刻通常是在光刻机中进行的,通过紫外光或可见光照射光刻胶,使其固化或聚合,然后将胶层暴露在化学等蚀刻剂中。

2. 反应离子刻蚀是一种通过在等离子体中产生化学反应来去除材料表面的方法。

在RIE中,离子源产生了反应离子,这些

离子通过气体加以加热并被施加在材料表面上。

这些离子在与器件表面接触时会发生化学反应,从而离子化材料表面的原子并将其除去。

RIE可控制刻蚀速率和选择性,并且对于制造高

精度微细结构尤其有用。

在半导体制造的流程中,光刻和RIE通常是一个迭代的过程,其步骤如下:

1. 光刻层:通过光刻在材料表面形成光刻胶图案。

2. 蚀刻层选择性:在RIE中,利用化学反应去除未被光刻所

定义的区域的材料。

3. 光刻胶去除:通过化学方法将光刻胶从材料表面除去。

4. 重复上述步骤直到完成所需的结构。

因此,反应离子刻蚀和光刻是相互依赖的。

光刻定义了蚀刻区域的模式,而RIE通过化学反应去除非蚀刻的材料,从而形

成具有精确几何形状的微细结构。

两者在半导体工艺中密切配合,共同实现微电子器件的制造。

光刻工艺的全部流程The lithography process is a critical step in semiconductor manufacturing, where a pattern is transferred onto a substrate using light. In this process, a photomask is used to define the pattern, which is then projected onto a photosensitive material known as the resist. The resist undergoes a series of steps, including exposure, development, and etching, to create the desired pattern on the substrate.光刻工艺是半导体制造中的关键步骤,通过使用光将图案转移到基板上。

在这个过程中,使用光掩模来定义图案,然后投影到一种称为光刻胶的感光材料上。

光刻胶经历一系列步骤,包括曝光、显影和刻蚀,以在基板上创建所需的图案。

One of the key components in lithography is the photomask, which is essentially a stencil that defines the pattern to be transferred onto the substrate. The photomask is usually made of a material such as quartz or glass and contains the pattern in the form of opaque and transparent regions. The quality of the photomask is crucial inensuring the accuracy and consistency of the pattern transfer process.光刻的一个关键组成部分是光掩模,它本质上是一个定义要转移到基板上的图案的模板。

光刻工艺流程Lithography Process摘要:光刻技术(lithography technology)是指集成电路制造中利用光学—化学反应原理和化学,物理刻蚀法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。

光刻是集成电路工艺中的关键性技术,其构想源自于印刷技术中的照相制版技术。

光刻技术的发展使得图形线宽不断缩小,集成度不断提高,从而使得器件不断缩小,性能也不断提利用高。

还有大面积的均匀曝光,提高了产量,质量,降低了成本。

我们所知的光刻工艺的流程为:涂胶→前烘→曝光→显影→坚膜→刻蚀→去胶。

Abstract:Lithography technology is the manufacture of integrated circuits using optical - chemical reaction principle and chemical, physical etching method, the circuit pattern is transferred to the single crystal surface or the dielectric layer to form an effective graphics window or function graphics technology.Lithography is the key technology in integrated circuit technology, the idea originated in printing technology in the photo lithographic process. Development of lithography technology makes graphics width shrinking, integration continues to improve, so that the devices continue to shrink, the performance is also rising.There are even a large area of exposure, improve the yield, quality and reduce costs. We know lithography process flow is: Photoresist Coating → Soft bake → exposure → development →hard bake → etching → Strip Photoresist.关键词:光刻,涂胶,前烘,曝光,显影,坚膜,刻蚀,去胶。