高温弱还原性气氛下MgO的助熔机理

- 格式:pdf

- 大小:545.62 KB

- 文档页数:4

氧化镁耐火材料氧化镁耐火材料是一种高温耐火材料,由氧化镁(MgO)作为主要成分制成。

氧化镁是一种具有优异耐火性能的材料,具有以下特点:第一,高温稳定性。

氧化镁耐火材料能够在高温下稳定存在,其熔点高达2852摄氏度。

因此,它能够耐受极高的温度,适用于各种高温工况。

第二,强化学稳定性。

氧化镁能够耐受酸性、碱性和有色金属等多种腐蚀介质的腐蚀,具有优异的化学稳定性。

因此,氧化镁耐火材料在各种酸碱腐蚀环境下均能保持较好的稳定性。

第三,良好的导热性能。

氧化镁具有较高的导热系数,能够快速将热量传导出去,保持材料的稳定性。

第四,抗震性能好。

氧化镁耐火材料具有较高的抗震性能,能够耐受振动和冲击。

第五,电绝缘性能好。

氧化镁耐火材料是一种优秀的电绝缘材料,具有较高的绝缘性能,不易导电。

由于这些优良性能,氧化镁耐火材料在各种高温工业领域得到广泛应用。

例如,在冶金行业中,氧化镁耐火材料用于制造转炉、电炉、坩埚等高温设备的内部衬板和炉墙,以保证其在高温下的稳定性和耐腐蚀性能。

在建筑材料行业中,氧化镁耐火材料被用于制造耐火砖、耐火水泥等建筑材料,用于建筑物的高温隔热和防火保护。

此外,氧化镁耐火材料还广泛应用于玻璃、陶瓷、化工、电子等行业,用于制造不同类型的高温设备和耐火构件。

在高温炉、煤气化炉、液压切割机等设备中,氧化镁耐火材料能够发挥其优异的耐火性能和稳定性,提供良好的使用环境。

总之,氧化镁耐火材料具有高温稳定性、强化学稳定性、良好的导热性能、抗震性能和电绝缘性能,广泛应用于各种高温工业领域。

它是一种优秀的耐火材料,对提升高温工况下设备的稳定性和耐久性具有重要作用。

mg元素高温烧蚀1. 简介高温烧蚀是指在高温环境下,材料表面因为气体、液体或固体的冲刷、侵蚀和破坏而失去原有性能的过程。

本文将探讨mg元素在高温烧蚀中的性能表现和应用。

2. mg元素的性能特点mg元素是一种轻金属,具有以下性能特点: - 低密度:mg元素的密度较低,为1.74g/cm³,是铝的2/3,钢的1/4,非常适合用于轻量化设计。

- 高比强度:mg元素具有很高的比强度,使其在航空航天和汽车制造等领域有广泛应用。

- 耐腐蚀性好:mg元素具有良好的耐腐蚀性,可以在大气中形成一层致密的氧化膜,起到保护作用。

- 高热导率:mg元素具有较高的热导率,能够快速传导热量,有利于提高材料的热稳定性。

3. mg元素在高温烧蚀中的性能表现3.1 烧蚀速率mg元素在高温环境下容易发生氧化反应,形成氧化膜。

烧蚀速率是衡量材料抵抗高温烧蚀能力的重要指标。

研究发现,mg元素的烧蚀速率相对较低,比一些其他金属材料如铁、铝要慢,这使得mg元素在高温环境下具有一定的抵抗烧蚀的能力。

3.2 烧蚀产物mg元素在高温烧蚀过程中会产生氧化镁和氧化镁钙等烧蚀产物。

这些产物具有较高的熔点和较好的耐热性,可以形成一层保护层,起到减缓烧蚀速率的作用。

3.3 烧蚀机理mg元素的烧蚀机理主要包括氧化、蒸发和溶解等过程。

在高温环境下,mg元素表面的氧化膜会发生氧化反应,产生气体和热量。

同时,高温下mg元素也会发生蒸发和溶解,导致材料表面的损耗和烧蚀。

4. mg元素高温烧蚀的应用4.1 航空航天领域由于mg元素具有低密度和高比强度的特点,以及一定的抵抗烧蚀能力,因此在航空航天领域有广泛的应用。

mg元素可以用于制造飞机的结构件、发动机部件和导弹等高温环境下的零部件。

4.2 汽车制造领域mg元素的轻量化特性使其成为汽车制造领域的热门材料。

通过使用mg元素制造车身和发动机等部件,可以降低整车的重量,提高燃油效率和性能。

4.3 其他领域mg元素还可以应用于其他高温环境下的领域,如电子设备散热器、热交换器等,以提高材料的热稳定性和耐高温性能。

mgo主要方程式

摘要:

一、引言

二、Mgo 的性质与用途

三、Mgo 的主要方程式

1.MgO 的生成方程式

2.MgO 的分解方程式

3.MgO 与其他物质的反应方程式

四、Mgo 在工业中的应用

五、结论

正文:

Mgo,即氧化镁,是一种常见的无机化合物,具有良好的物理和化学性质。

它广泛应用于各个领域,如陶瓷、橡胶、塑料、化妆品等。

本文将重点介绍Mgo 的主要方程式。

首先,我们来看MgO 的生成方程式。

氧化镁是由镁和氧气在高温条件下生成的,化学方程式为:

2Mg + O2 → 2MgO

其次,MgO 的分解方程式。

在高温条件下,氧化镁可以分解为镁和氧气,化学方程式为:

MgO → Mg + O2

需要注意的是,氧化镁的分解需要极高的温度,通常在1000℃以上。

最后,MgO 与其他物质的反应方程式。

氧化镁可以与酸、碱等物质发生反应,生成相应的盐和水。

例如,氧化镁与盐酸反应生成氯化镁和水,化学方程式为:

MgO + 2HCl → MgCl2 + H2O

此外,氧化镁还可以与氢氧化钠等碱性物质发生中和反应,生成相应的盐和水。

在工业领域,Mgo 的应用十分广泛。

例如,在陶瓷工业中,氧化镁可以作为助熔剂,降低陶瓷的熔点;在橡胶、塑料工业中,氧化镁可以作为填料,提高产品的硬度和耐磨性;在化妆品工业中,氧化镁具有良好的吸附性能,可用作颜料的载体。

煤灰熔融性的研究煤灰熔融性是评价工业用煤的重要指标之一,主要用于锅炉和气化炉的设计、选型,并指导实际操作。

一般认为,煤灰的变形温度与气化炉及锅炉轻微结渣和其受热面轻微积灰的温度相对应;软化温度与气化炉及锅炉内大量结渣和大量积灰的温度相对应;而流动温度则与炉中灰渣呈液态流动或从受热面滴下和在炉栅上严重结渣的温度相对应。

在4个特征温度中,软化温度应用较广,一般都是根据转化温度来选择合适的燃烧或气化设备,或根据燃烧和气化设备类型来选择合适原料煤。

综述1研究的意义煤灰熔融性是煤灰在高温下达到熔融状态的温度, 习惯上称作灰熔点。

由于煤灰是1个多组分的混合物, 没有1个固定的熔点, 而只有一个熔融的温度范围。

因此,它不是用1个温度点所能表示,而一般用4个温度( 变形温度DT、软化温度ST、半球温度HT、流动温度FT)才能比较确切地表示。

煤灰软化温度是衡量动力用煤的一个重要煤质特性指标, 对煤灰软化温度已有较多的研究, 譬如,有些文献探讨了煤灰成份和煤灰软化温度关系, 并提出了一些提高或降低煤灰软化温度的方法。

气流床煤气化技术要求液态排渣。

为了保证气化炉内渣的流动性及顺利排渣,一般要求气化炉操作温度高于煤灰的流动温度。

影响煤灰的熔融温度的因素很多,研究表明,它不仅与煤灰的化学组成、煤灰的矿物形态有关,还与相平衡性质、气氛条件等因素有关。

煤灰是一种极为复杂的无机混合物,其熔融温度与煤灰化学组成有一定的关系。

长期以来,国内外学者作了大量研究工作,提出了几种根据煤灰化学组成预测煤灰熔融温度的方法。

一般认为,煤中碱金属矿物质特别是含Ca和Fe等矿物质对煤灰的熔融特性影响较大,其中CaO、Fe2O3和Al2O3对煤灰熔点影响的研究较多。

姚星一等主要考虑灰组成的影响,直接回归灰熔融性温度的流动温度(FT)与灰分。

SiO2、A12O3、Fe2O3、CaO、MgO、K2O、Na2O含量的关系,结合灰组成根据其提供的双温度坐标图解,定量算出ST和FT。

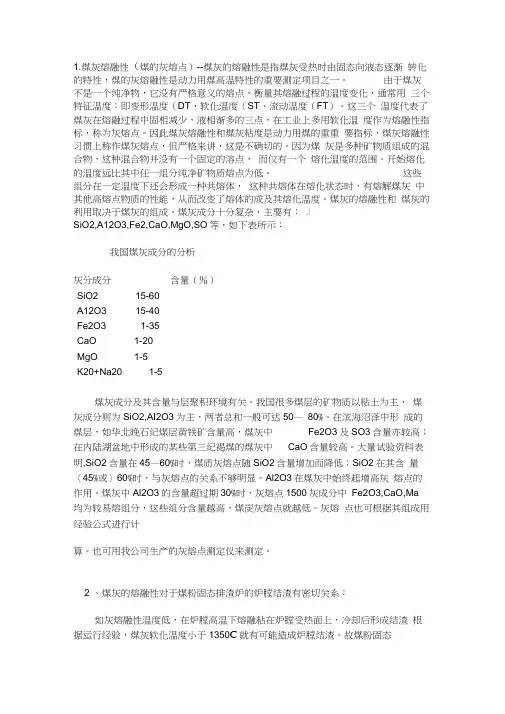

1.煤灰熔融性(煤的灰熔点)--煤灰的熔融性是指煤灰受热时由固态向液态逐渐转化的特性,煤的灰熔融性是动力用煤高温特性的重要测定项目之一。

由于煤灰不是一个纯净物,它没有严格意义的熔点,衡量其熔融过程的温度变化,通常用三个特征温度:即变形温度(DT,软化温度(ST、流动温度(FT)。

这三个温度代表了煤灰在熔融过程中固相减少,液相渐多的三点,在工业上多用软化温度作为熔融性指标,称为灰熔点。

因此煤灰熔融性和煤灰粘度是动力用煤的重重要指标,煤灰熔融性习惯上称作煤灰熔点,但严格来讲,这是不确切的。

因为煤灰是多种矿物质组成的混合物,这种混合物并没有一个固定的溶点,而仅有一个熔化温度的范围。

开始熔化的温度远比其中任一组分纯净矿物质熔点为低。

这些组分在一定温度下还会形成一种共熔体,这种共熔体在熔化状态时,有熔解煤灰中其他高熔点物质的性能,从而改变了熔体的成及其熔化温度。

煤灰的熔融性和煤灰的利用取决于煤灰的组成。

煤灰成分十分复杂,主要有:JSiO2,A12O3,Fe2,CaO,MgO,SO等,如下表所示:我国煤灰成分的分析灰分成分含量(%)SiO2 15-60A12O3 15-40Fe2O3 1-35CaO 1-20MgO 1-5K20+Na20 1-5煤灰成分及其含量与层聚积环境有关。

我国很多煤层的矿物质以粘土为主,煤灰成分则为SiO2,AI2O3为主,两者总和一般可达50—80%。

在滨海沼泽中形成的煤层,如华北晚石纪煤层黄铁矿含量高,煤灰中Fe2O3及SO3含量亦较高;在内陆湖盆地中形成的某些第三纪褐煤的煤灰中CaO含量较高。

大量试验资料表明,SiO2含量在45—60%时,煤质灰熔点随SiO2含量增加而降低;SiO2在其含量〈45%或〉60%时,与灰熔点的关系不够明显。

Al2O3在煤灰中始终起增高灰熔点的作用。

煤灰中Al2O3的含量超过期30%时,灰熔点1500灰成分中Fe2O3,CaO,Ma均为较易熔组分,这些组分含量越高,煤炭灰熔点就越低。

高温氧化物还原反应

高温氧化物还原反应是一种很常见的化学反应,它可以用来制备多种金属,如铝和钛等金属。

它可以帮助人们制造各种材料,如轴承和零件等。

高温氧化物还原反应是一种可逆的反应,它的反应特性是氧化物的原子在氧化的过程中会被还原,而其中的氧原子会转化为氢或其他更简单的物质。

这样就可以通过气体来还原氧化物来实现最终的反应,这才是高温氧化物还原反应实现金属制备的基础。

执行这种反应需要一个绝热容器,其温度可以在1000-1800摄氏度之间,并且受到空气中氧气的影响,其中O2与氧化物混合在一起,从而实现反应。

高温氧化物还原反应后可以得到部分金属,也可以得到金属的混合物,它们的比例取决于原料的氧化性和原料的化学结构。

另外,还有一些子类的高温氧化物还原反应,如伯氏温度反应,穰氏反应和特洛特反应,它们的反应特性不但和前面提到的不同,而且有自己独特的反应模式。

总之,高温氧化物还原反应是一种重要的化学反应,可以帮助我们制备多种金属,用于制造各种工业材料,包括机械配件等。

而当学习这项反应时,也可以深入了解它的详细操作实验流程和特殊反应模式。

镁合金熔炼原理与工艺1. 镁合金熔液与周围介质的作用1.1 镁与氧的作用镁与氧的亲和力要比铝与氧的亲和力大,通常金属与氧的亲和力可由它们的氧化物生成热和分解压来判断。

氧化物的生成热越大,分解压越小,则与氧的亲和力就越强。

镁与1g原子氧相比和时,放出598J的热,而铝放出531J的热。

镁和铝的另一区别是,没被氧化后表面形成疏松的氧化膜,其致密度系数α=0.79(Al2O3的α=1.28),这种不致密的表面膜,不能阻碍反应物质的通过,使氧化得以不断进行,其氧化动力学曲线呈直线式,而不是抛物线式,可见氧化速率与时间无关,氧化过程完全由反应界面所控制。

镁的氧化与温度关系很密切,温度较低时,镁的氧化速率不大;温度高于500℃,氧化速率加快;当温度超过熔点650℃时,其氧化速率急剧增加,一旦遇氧就会发生激烈的氧化而燃烧,放出大量的热。

反应生成的氧化镁绝热性能很好,使反应界面所产生的热不能及时的向外扩散,进而提高了界面上的温度,这样恶性循环必然会加速镁的氧化,燃烧反应更加剧烈。

反应界面的温度越来越高,甚至可达2850℃,远高于镁的沸点(1107℃)引起镁熔液大量气化,甚至导致发生爆炸。

在金属中添加微量的金属铍(w(Be)=0.002%~0.01%),可提高镁熔液的抗氧化性能。

由于铍是镁的表面活性元素,富集于镁熔液表面,致使表面含铍量约为合金中含铍量的10倍,并优先氧化,氧化铍的致密度系数α=1.71,故氧化铍充填于氧化镁膜的孔隙中,形成致密的复合氧化膜。

但铍的加入量不易过多,过多会引起晶粒粗化,降低力学性能,并加大热裂倾向。

当温度高于750℃时,铍对镁的抗氧化作用大为降低。

而镁合金的熔炼温度一般均高于750℃,因此用铍防止镁合金氧化仅是一种辅助措施。

1.1.1 镁与水的作用镁无论是固态还是液态均能与水发生反应,其反应方程式见(1-1)和式(1-2)。

在室温下,反应速度缓慢,随着温度升高,反应速度加快,并且Mg(OH)2会分解为水及MgO,高温时只发生式(1-1)的反应。

电熔氧化镁粉电熔氧化镁粉是一种重要的无机功能材料,具有高温稳定性、耐腐蚀性和绝缘性等优良特性,广泛应用于冶金、化工、电子、陶瓷等领域。

本文将从以下几个方面详细介绍电熔氧化镁粉的相关知识。

一、电熔氧化镁粉的制备方法电熔法是制备氧化镁粉的一种常用方法。

具体操作流程如下:1. 准备原料:将高纯度的氧化镁粉末与适量的助熔剂混合均匀。

2. 加热:将混合后的原料放入高温电阻炉中进行加热,使其达到融点。

3. 熔融:在高温下,助熔剂会促使氧化镁晶体迅速长大并形成大颗粒结构。

4. 冷却:将炉子内部降温至室温,使得已经形成的大颗粒结构分散成小颗粒。

5. 粉碎:使用球磨机或其他设备对冷却后的产物进行碾压和筛分,得到所需的电熔氧化镁粉。

二、电熔氧化镁粉的性质1. 物理性质:电熔氧化镁粉呈白色,无味无臭,具有良好的流动性和分散性。

2. 化学性质:电熔氧化镁粉对水、酸、碱都有一定的稳定性,能够在高温下耐受各种腐蚀介质。

3. 结构特点:电熔氧化镁粉的颗粒大小和形态均匀,颗粒间结合紧密,表面光滑。

4. 热学性质:电熔氧化镁粉具有较高的热稳定性和绝缘性能,能够在高温下保持其物理和化学稳定性。

三、电熔氧化镁粉的应用领域1. 冶金行业:作为冶金原料添加剂,可提高钢铁等合金材料的耐火度和抗腐蚀能力。

2. 化工行业:作为催化剂载体或填充材料,可提高催化反应效率和催化剂使用寿命。

3. 陶瓷行业:作为陶瓷材料的主要成分之一,可提高陶瓷制品的机械强度和耐腐蚀性。

4. 电子行业:作为电子元器件的绝缘材料,可提高电子设备的稳定性和寿命。

四、电熔氧化镁粉的市场前景随着科技的不断发展和应用领域的不断扩大,电熔氧化镁粉在各个领域都有广泛应用。

特别是在高新技术产业、新能源领域和环保产业中,其应用前景更加广阔。

据统计,未来几年内,全球电熔氧化镁粉市场规模将逐步扩大,并呈现出快速增长趋势。

五、总结本文从制备方法、性质、应用领域和市场前景等方面详细介绍了电熔氧化镁粉。

影响煤灰熔融性温度的控制因素引言煤灰熔融性是煤灰在高温下达到熔融状态的温度,主要包括4个温度值:变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT),在锅炉设计中,大多采用ST作为灰熔融性温度。

无论电厂锅炉,还是煤气化炉的设计工作,都必须认真研究灰熔融性温度,其值大小与炉膛结渣有密切关系,并且对用煤设备的燃烧方式及排渣方式的选取影响重大。

对于干式排渣炉,通常需要燃用较高灰熔融性温度的煤以防止炉内结渣,如固态排渣的电站锅炉需要燃用高灰熔融性温度的煤;而液态排渣炉,要求燃用灰熔融性温度较低的煤,以保证灰渣能以熔融状排出,如在液排渣旋风燃烧技术的基础上,发展了一种适用于工业窑炉的煤粉低尘燃烧技术,应用前景广阔,然而受燃烧器材质和环保排放限制,目前还只能燃用低灰熔融性温度、低硫的烟煤。

煤灰的熔融特性不仅与灰的成分有关,还与燃烧过程中灰中各成分之间的相互作用有关。

灰熔融性温度主要取决于煤中的矿物组成、其氧化物的成分和配比及燃烧气氛等。

为了实现控制煤灰熔融性温度的目的,以适应不同排渣方式的燃烧、气化技术或扩大煤种的适用范围,对其进行深入研究显得尤为必要。

1 测试气氛性质的影响煤灰熔融性温度测定主要有3种气氛:弱还原性气氛、强还原性气氛和氧化性气氛。

不同气氛下的煤灰熔融性变化规律不同。

在弱还原性气氛下,测定DT、ST、FT均小于氧化性气氛下的测定值,且随煤灰化学成分不同,二种气氛之间的特征温度差值也不同,大约在10℃~130℃。

这是由于煤灰中的铁有3种价态,它们是Fe2O3(熔点为1560℃)、FeO(熔点为1420℃)和Fe(熔点为1535℃)。

在氧化性气氛中以Fe2O3形式存在,在弱还原气氛中,以FeO的形态存在,与其他价态的铁相比,FeO具有最强的助熔效果。

FeO能与SiO2、A12O3、3Al2O3•2SiO2(莫来石,熔点 1 850℃)、CaO•A12O3•2SiO2(钙长石,熔点1553℃)等结合形成铁橄榄石(2FeO•SiO2,熔点1205℃)、铁尖晶石(FeO•A12O3,熔点1780℃)、铁铝榴石(3FeO•A12O3•3SiO2,熔点1240℃~1300℃)和斜铁辉石(FeO•SiO2),这些矿物质之间会产生低熔点的共熔物,因而使煤灰熔融性温度降低。

电解熔融金属镁是一种制备镁的方法。

其原理是在高温下电解熔融的无水氯化镁,使镁离子在阴极上还原成金属镁。

以下是具体的步骤:

将无水氯化镁熔化并维持在高温状态。

将熔融的无水氯化镁置于电解槽中,加入适量的电解质以降低熔盐的电阻。

通过直流电源进行电解,在阴极上镁离子获得电子后还原成金属镁。

收集阴极上还原生成的金属镁,进行提纯和铸锭。

另外,制备熔融无水氯化镁时需要选用优质氯化镁矿粉,经高温煅烧后研磨成粉,再经筛分、干燥、包装等工序制成无水氯化镁。

制备过程中需严格控制温度、压力等工艺参数,以保证产品质量。

如果想要了解更多关于电解熔融金属镁的信息,建议查阅化学领域相关的专业书籍或咨询该领域的专家。

炼钢助熔渣炼钢是一种重要的工业生产过程,其中助熔渣起到了举足轻重的作用。

本文将从助熔渣的定义、种类、作用机理以及应用领域进行探讨,旨在帮助读者更好地理解炼钢过程中的助熔渣。

定义助熔渣,顾名思义,即协助熔化金属的渣滓。

它是由一系列化学物质组成的,能够在高温下与金属反应,调整金属熔化的特性。

通常,助熔渣主要由氧化剂、还原剂、融剂等多种成分组成。

种类根据其化学成分和应用领域的不同,助熔渣可以分为多种不同类型。

其中,最常见的类型有氧化性助熔渣和还原性助熔渣。

氧化性助熔渣主要由氧化剂组成,能够加速金属氧化反应,从而促进金属的熔化。

常见的氧化剂有含氧化铁的物质,如铁矿石渣等。

在炼钢过程中,氧化性助熔渣可以帮助去除金属中的杂质,提高钢的纯度。

还原性助熔渣则是由还原剂组成,能够对金属进行还原反应,从而促进金属熔化。

常见的还原剂有金属粉末、焦炭等。

在炼钢中,还原性助熔渣主要用于调整钢中的碳含量,以满足不同需求。

作用机理助熔渣在炼钢过程中起到了至关重要的作用。

它主要通过以下几个方面影响炼钢过程和钢的性质:首先,助熔渣能够降低溶解金属的熔点。

金属的熔点与其在熔融状态下的结构有关,而助熔渣能够调控金属的结构,使其更易于熔化。

这对于提高炼钢效率和减少能耗具有重要意义。

其次,助熔渣还可以吸收和稀释金属中的杂质。

炼钢过程中,金属中常常含有氧化物、硫化物等有害杂质,这些杂质会影响钢的性能。

而助熔渣中的氧化剂和其他成分可以与这些杂质发生反应,使其转化为易于分离的形式,从而提高钢的质量。

另外,助熔渣还能够调节金属中的化学成分。

通过添加还原剂或氧化剂,助熔渣可以改变金属中的元素含量,如控制钢中的碳含量,以满足不同使用需求。

应用领域助熔渣广泛应用于各个炼钢领域。

例如,在转炉炼钢中,助熔渣可以用于调整钢的成分,提高炉渣的脱硅能力,减少钢中的硫含量。

在电弧炉炼钢中,助熔渣可以用于提高钢水温度和液相区域,减小冷硬较硬的应力,改善钢的塑性。

此外,在连铸过程中,助熔渣也有重要的应用。

第28卷 第4期安徽理工大学学报(自然科学版)V o l.28 N o .42008年12月Journal of A nhui U niversity of Science and T echno logy (N atural Science )D ec .2008高温弱还原性气氛下M gO 的助熔机理魏雅娟,李寒旭(安徽理工大学化学工程学院,安徽 淮南 232001)摘 要:利用X -射线衍射仪(XRD )和扫描电镜(SE M )观察等现代测试方法,分析添加M gO 助熔剂的煤灰中矿物在高温熔融过程中的行为以及微观形貌,并讨论了M gO 的助熔机理。

结果表明:高温弱还原性气氛下,原煤灰中的主要矿物为莫来石,它的存在使煤灰熔点较高。

添加M gO 助熔剂后,煤灰中存在的晶体矿物为堇青石、镁橄榄石及假蓝宝石,它们之间发生了低温共熔,1300℃时,大部分矿物已经熔融,有较多的玻璃相产生,出现的玻璃相不断将周围物料浸润和熔融,导致煤灰熔点降低。

关键词:M gO ;助熔剂;XRD ;SE M中图分类号:TQ 546 文献标识码:A 文章编号:167221098(2008)0420074204收稿日期:2008207207基金项目:安徽省2008年科技攻关计划重大科技专项资助项目(08010202059);安徽省教育厅基金资助项目(KJ 2008B 263)作者简介:魏雅娟(19842),女,福建宁德人,在读硕士,研究方向为洁净煤技术。

M elting Behavi o r of F lux M gO in H igh T em peratu re andL ess R eductive A tm o sphereW E I Ya 2juan ,L I H an 2Xu(Schoo l of Chem ical Engineering ,A nhui U niversity of Science and T echno logy ,H uainan A nhui 232001,Ch ina )Abstract :X 2ray diffracti on coup led w ith scann ing electron m icro scopy w as em p loyed to study behavi o r and m icro 2app earance of m inerals in coal ash sam p les w ith flux M gO in h igh tem peratu re m elting .M echan is m of M gO i m p roving m elting w as discu ssed .T he resu lts show that the m ain m inerals in row coal ash are m u llite ,w h ich m akes coal ash fu si on tem peratu re h igher .W ith additi on of M gO ,low 2tem 2p eratu re eu tectic m elting of co rdierite ,fo rsterite and alum ina 2sp inel in coal ash occu rred ,w h ich low er the ash fu si on tem p eratu re .Key words :M gO ;flux ;XRD ;SE M 煤灰熔融特性是煤燃烧和气化的重要指标之一。

目前新型的气流床气化炉,如Shell 、GSP 、T ex 2aco 等,都要求液态方式排渣,原料煤的灰熔点要小于气化炉操作温度。

这就使原料煤的选择范围受到限制,高灰熔点煤难以直接应用于液态排渣气化炉。

因此,选用合适的助熔剂来改变高灰熔点煤灰的熔融特性,使其适用于液态排渣气化炉,是一项具有实践意义的研究课题。

国内外专家学者对助熔剂改善煤灰的熔融特性做了大量的研究,选用的助熔剂主要有化学纯的CaO 、Fe 2O 3,以及工业用石灰石、硫酸渣、钾长石等含有助熔成分的物质,并借助FT I R 、XRD 分析高温弱还原性气氛下矿物质的转变,利用CaO -A l 2O 3-Si O 2,Fe 2O 3-A l 2O 3-Si O 2三元相图对它们的作用机理做出解释[125]。

在陶瓷、炼钢、材料合成等领域,除了使用以上几种物质为助熔剂,还有采用含有M gO ,N a 2O 等碱土金属氧化物以及一些氟化物的矿石作为助熔剂[628],助熔效果也很明显。

因此,本研究尝试采用M gO 为助熔剂,研究其对煤灰熔点的影响,并借助XRD 、SE M 对其助熔作用进行分析,从而考察M gO 的助熔机制,为拓宽煤灰助熔剂的选择范围提供理论参考。

1 实验部分1.1 煤样及助熔剂选取淮北地区煤样(代号A和B)为试验对象,将助熔剂M gO按不同的煤基添加量加入到煤中,按照缓慢灰化法所规定的步骤和要求[9],制成815℃(±10℃)灰样,并在玛瑙研钵中充分磨细。

根据角锥法[10],将灰样制成高20mm,底为边长7mm的正三角形的三角锥体,利用开元仪器公司生产的5E2A F 型智能灰熔点测试仪,通过封碳法产生弱还原气氛,在该条件下测定D T(变形温度)、ST(软化温度)、FT(流动温度)三个熔融特征温度。

1.2 煤灰熔融物的矿物组成分析将1g左右的灰样制成灰柱,置于高温炉中,在弱还原性气氛下,以程序升温至所需温度(900℃以前升温速率为15℃ m in,900℃以后升温速率为5℃ m in)。

达到预设温度后,恒温30m in,然后迅速取出放入水中骤冷,以保持该温度下试样的矿物组成,将获得的试样放在玛瑙研钵研细。

利用北京普析通用有限公司的M SAL XD23衍射仪,对试样进行矿物组成分析,考察高温下矿物的转变。

衍射条件:Cu 靶,管电流30mA,管电压40kV。

采用日本H I2 TA CH I,S23000N型扫描电镜分析试样的形貌。

煤灰化学成分和弱还原性气氛下灰熔融温度如表1所示。

表1 煤灰化学成分和灰熔融温度煤样w %Si O2A l2O3CaO Fe2O3M gO N a2O K2O T i O2t ℃D T ST FTA54.1929.574.473.410.660.141.671.7414601480>1500B47.3129.408.303.621.050.100.911.64131113911431 从表1可以看出,A煤和B煤灰熔点都较高,不能直接用于液态排渣气化炉。

它们煤灰中的化学成分主要是Si O2、A l2O3;CaO、Fe2O3、M gO、N a2O、K2O等碱性助熔物的含量较少。

A煤煤灰中酸性氧化Si O2和A l2O3总量高达84%,是导致该煤灰熔点大于1500℃的主要原因。

2 结果与讨论2.1 助熔剂对煤灰熔融特性的影响2.2.1 助熔剂与煤灰熔点的关系以M gO为助熔剂,可以明显地降低两种高灰熔点煤的灰熔融温度,具体结果如图1所示。

w(M gO) %图1 助熔剂添加量(灰基)与煤灰熔点的关系 从图1可以看出,M gO助熔剂对两种煤的助熔效果都较好。

添该加助熔剂后,两种煤的灰熔点都呈下降趋势。

当M gO的灰基添加量为5%时,就可以使煤灰熔点降低100℃左右,而后,随添加量增大,灰熔点呈缓慢变化趋势。

当M gO的灰基添加量达到15%时,煤灰熔点降至最低,继续增大添加量,灰熔点略有上升。

2.2 助熔机理分析煤灰是由石英、粘土矿物、硫化物、碳酸盐类矿物等多种矿物质组成复杂的混合物,其熔融特性由组成矿物的化学成分决定[11],添加助熔剂后,改变了煤灰的化学组成,从而改变矿物组成。

高温下,各矿物质之间发生低温共熔,从而达到改善灰熔融性,降低灰熔点的目的。

利用XRD对A煤及A煤添加15%(灰基)助熔剂的熔渣在不同温度下的矿物组成进行分析,通过SE M观察熔渣的形貌,探讨助熔机理。

2.2.1 X射线衍射分析(1)原煤矿物组成的分析 X-射线衍射法能够检测到煤以及煤灰中矿物晶体的物相组成,而且衍射强度可以反映它们的相对含量,对于研究矿物质间的反应行为是很好的一种研究手段。

A煤矿物组成如图2所示。

57第4期 魏雅娟,等:高温弱还原性气氛下M gO的助熔机理 2Η(°)K -高岭石;Q -石英;C -方解石;M -磁铁矿图2 A 煤的X 衍射分析 从X -射线的衍射物相分析结果来看,原煤中的主要晶体矿物有高岭石、石英和少量的方解石、磁铁矿等。

由于原煤中耐熔性矿物高岭石和石英的含量较多,方解石和磁铁矿等助熔矿物少,因此煤灰熔融温度较高。

(2)高温下单煤灰渣矿物组成的变化 2Η(°)Q -石英;A -硬石膏;P -氢氧钙石;H -赤铁矿AN -钙长石;M -莫来石;C -方石英图3 A 煤灰渣在不同温度下的X 衍射图从图3中可以看出,A 煤在815℃灰化过以后,主要矿物质为石英,硬石膏和少量的氢氧钙石以及赤铁矿。

随着温度的升高,石英的衍射强度逐渐降低,到1300℃时几近消失;莫来石在1000℃时已经出现,且在加热过程中始终存在,其熔点高达1810℃。

1000℃硬石膏的衍射峰还存在,到1200℃几近消失,其分解生成的CaO 与高岭石分解生成的莫来石反应生成少量的钙长石。

从X -射线衍射图中可以看出,1300℃时,灰渣中存在的晶体矿物主要是莫来石和少量的方石英,莫来石的衍射峰很完整,峰形很尖,说明莫来石含量很高,由于其骨架作用,使A 煤具有很高的灰熔点。

在衍射角2Η=15°~35°范围内,鼓起一段馒头包状底线,说明有非晶态物质存在。

(3)高温下添加助熔剂的灰渣矿物组成的变化A 煤添加15%M gO (灰基)助熔剂的灰渣在815~1300℃的矿物组成变化如图4所示。

2Η(°)Q -石英;A -硬石膏;P -方镁石;AN -钙长石M -莫来石;Sp -尖晶石;F -镁橄榄石C -堇青石;S -假蓝宝石图4 添加助熔剂的A 煤灰渣在不同温度下X 衍射图 由图4分析可知,在815℃时煤灰中的主要晶体矿物是石英、方镁石和少量的硬石膏;在1000℃,方镁石衍射强度下降,石英、硬石膏仍存在,已有少量的莫来石生成;1200℃时,硬石膏衍射峰消失,其分解产生的CaO 与莫来石反应生成钙长石,产物量较少,衍射峰不明显。

由于方镁石本身的晶格缺陷较多,M g 2+的扩散能力较强[12]30,方67 安徽理工大学学报(自然科学版) 第28卷镁石与其它氧化物反应生成镁铝尖晶石以及少量的镁橄榄石。