球团的焙烧特性与还原行为的研究

- 格式:pdf

- 大小:1.08 MB

- 文档页数:6

科技成果——镁质熔剂性球团焙烧固结机理及生产技术技术开发单位华北理工大学所属领域新材料成果简介近些年,随着世界范围内钢铁产量的急剧增加,尤其国内的钢铁产能剧增,对铁矿石的需求量持续增加,已有的高品位铁矿已经不能满足钢铁生产的需要,大量低品位、难选的贫矿以及复合伴生铁矿石被大量开采,而在上述铁矿石的选矿预处理工序,为了保证铁矿石的品位及杂质元素能够满足高炉入炉需要,大部分都是将铁矿石的粒度磨碎到200目以下,从造矿工艺角度来讲,比较适合生产球团矿。

同时应考虑提高炉料结构中球团矿的比例,但是酸性氧化球团矿本身的还原性能、软熔性能较烧结矿差,为了改善球团矿的上述缺点,通过向球团内添加氧化镁,从而改善球团的综合性能,合理降低软熔带的高度和厚度。

从烧结、球团及高炉冶炼等生产工序能耗、环境保护角度比较,球团矿相比烧结矿均具有一定的优势。

镁质熔剂性球团焙烧固结机理及生产技术研发项目,主要从两方面开展工作,其中理论研究主要包括焙烧过程热力学、焙烧过程液相生成、球团固结过程中液相析晶行为、矿相结构衍变及冶金性能控制四个方面,通过上述研究为镁质熔剂性球团生产技术开发提供理论支撑,然后通过在现场进行工业试验,确定镁质熔剂性球团生产关键工艺参数,最终开发成功镁质熔剂性球团生产技术以及适合冶炼镁质熔剂性球团的炉料结构。

关键技术通过研究焙烧温度、气氛、碱度R、原料粒度、成分对焙烧过程中液相生成及结晶行为的影响规律,揭示镁质熔剂性球团焙烧固结机理;建立矿相组成、显微结构与综合冶金性能之间的综合调控技术。

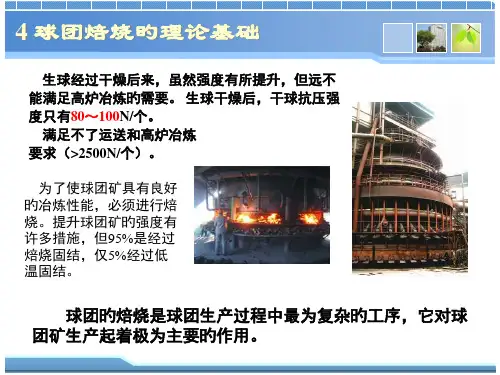

经济效果开发出镁质球团生产工艺技术;球团各项冶金性能达到高炉入炉要求:抗压强度>2000N/个球;RSI<15%;RDI+3.15>85%;RI>75%;在保证高炉顺行的基础上,提高镁质熔剂性球团在炉料结构中的配比,降低吨铁冶炼成本。

实施条件钢铁企业,具备一定生产能力。

项目成熟度产品级:批产合格、图纸完备、工艺成熟合作方式合作开发。

131中国设备工程Engineer ing hina C P l ant中国设备工程 2017.04(下)球团矿本身具有较好的冶金性能,形状均匀而规则,强度高、粉末少,更适合于高炉内气流分布的要求,增加球团矿的用量可以改善高炉炼铁的各项技术经济指标。

生产球团矿的主要原料是磁铁矿和赤铁矿。

由于磁铁矿和赤铁矿本身物化性质存在差异,在预热和焙烧过程中,两者表现出的焙烧特性大不相同,磁铁矿球团所需预热焙烧温度较赤铁矿要低很多。

本文以海南赤铁矿为原料,对其焙烧特性进行研究,寻找改善赤铁矿球团的预热焙烧性能的方法,以期对赤铁矿球团的生产具备一定的指导意义。

1 原料及研究方法1.1 原料研究所用海南赤铁矿精矿主要化学成份见表1,精矿铁品位为64.6%,脉石成份主要为SiO 2,含量在6.62%,有害杂质S、P、K 2O、Na 2O 等,除S 含量为0.12%,相对较高外,其他均较低。

研究检测了铁精矿的粒度组成和比表面积发现:-200目粒级含量为93.32%,从造球的角度上讲,粒度达到了造球工艺要求,但比表面积相对较小,仅为1.15m 2/g(通常采用氮吸附法测定比表面积,-200目粒级含量在80%以上时,比表面积一般在2 m 2/g),这一点可能对其造球和预热焙烧均有不利影响。

1.2 研究方法本次研究与造球阶段相结合的,用造球中满足生产要求的生球做为试验用球,预热焙烧实验是在管式电炉中进行。

电炉是由φ50mm 的一个铁铬铝丝电阻炉和一个硅碳管电阻炉对接而成,前者做预热,后者做焙烧用。

造球试验所得生球首先在烘干箱中于105±5℃温度下烘干,实验时将干球装入磁舟中,大约装十个左右,以使预热焙烧时受热均匀。

预热将每隔一定时间把瓷舟一段段(一般分5段)的往炉子中部推,达到中部后停留时间为预热时间,后一段段拉出。

焙烧则是将预热好的球直接推进焙烧炉中焙烧,焙烧好后,拉至预热炉冷却至预热温度后,按预热时冷却一样拉出。

4球团的焙烧固结生球枯燥过程生球枯燥是在预热、焙烧阶段之前进行的一道中间作业。

其目的是为了使经枯燥的球团能够平安承受预热阶段的温度应力。

通常情况下,添加有亲水性黏结剂〔如消石灰或膨润土〕的生球,含有较多水分。

这些水分一方面可导致生球塑性变形,另一方面由于受生球“破裂温度〞〔一般400~450℃〕的影响,而使其在预热阶段〔预热温度高于900℃〕产生裂纹或“爆裂〞。

因此,在球团进人预热和焙烧阶段之前必须进行枯燥,以满足下步工序的要求。

所谓破裂温度,即球团结构遭到破坏的温度。

球团受这种破坏可分为两种类型;〔1枯燥初期的低温外表裂纹;2〕枯燥末期的高温爆裂。

枯燥过程中,出现局部球团爆裂,会使球层透气性变坏,给预热、焙烧带来困难,最终导致设备生产率下降,成品球团矿质量不均,废品率上升等;球团外表所产生的裂纹亦会使焙烧后的球团矿强度降低。

因此,必须建立适宜的枯燥制度,以获得优质球团。

生球千燥机理物料与一定温度和湿度的气体介质相接触时,将排除水分或吸收水分,到达一定数值时,即与介质的湿度相同,假设此时气体介质的温度和湿度保持不变,那么该物料的水分亦保持不变,此时的湿度即称为平衡湿度。

当生球的水分超过平衡湿度,与枯燥介质〔热气体〕接触时,因生球外表的水蒸气压大于枯燥介质中的水蒸气分压,水分便从球的外表蒸发,水蒸气通过生球外表的边界层,转移到枯燥介质主体。

由于球外表的水分汽化而形成球团与外表间的湿度差,于是球的水分借扩散作用向其外表迁移,又在外表气化,枯燥介质连续不断地将水蒸气带走,使生球到达枯燥的目的。

因此,枯燥过程是由外表汽化和扩散两个过程组成的。

这两个过程虽同时进行,但速度往往不尽一致,机理也不尽相同,而且原料性质和生球的物理结构不同,枯燥过程亦有差异。

有些物料的水分外表汽化速度大于扩散速度,有些物料那么正好相反。

就同一物料而言,在不同的枯燥阶段,也有所变化,在某一时期,扩散速度大于外表汽化速度,而另一时期,那么扩散速度小于外表汽化速度。

球团焙烧实验设计方案为了研究球团焙烧的最佳工艺条件,设计了如下的实验方案。

1. 实验目的研究球团焙烧的最佳工艺条件,包括焙烧温度、焙烧时间和气氛对球团焙烧过程和产物质量的影响。

2. 实验材料和设备2.1 实验材料:球团样品(球团原料可以根据实际情况选择)2.2 实验设备:焙烧炉、温度控制仪、计时器、气体供应系统、称量器等。

3. 实验步骤3.1 准备工作3.1.1 准备球团样品:按照一定比例将球团原料混合均匀,制备成球团样品。

3.1.2 将球团样品装入保护容器(例如陶瓷舟)中,称量并记录初始质量。

3.2 实验条件设定及记录3.2.1 设定焙烧温度:根据已有的参考文献和经验,设定一系列不同的焙烧温度,如800℃、900℃、1000℃等,以探寻最佳焙烧温度。

3.2.2 设定焙烧时间:根据焙烧温度的不同,设定一系列不同的焙烧时间,如1小时、2小时、3小时等,以探寻最佳焙烧时间。

3.2.3 设定焙烧气氛:可以选择氧化性气氛、还原性气氛或惰性气氛,根据实际情况选择。

3.2.4 记录实验条件:记录每个实验的焙烧温度、焙烧时间和焙烧气氛。

3.3 实验操作3.3.1 将装有球团样品的保护容器放入焙烧炉中。

3.3.2 打开焙烧炉的气氛供应系统,保持所设定的焙烧气氛流向恒定。

3.3.3 设定并保持所设定的焙烧温度和焙烧时间。

3.3.4 启动计时器,进行焙烧。

3.3.5 焙烧结束后,关闭焙烧炉和气氛供应系统,取出焙烧样品。

3.3.6 冷却焙烧样品至室温。

3.4 实验数据记录与分析3.4.1 记录球团焙烧后的样品质量。

3.4.2 观察并记录焙烧后的球团样品表面形貌和颜色。

3.4.3 对球团焙烧后的样品进行物理性质测试,如比表面积、孔隙度等。

3.4.4 对球团焙烧后的样品进行化学性质测试,如成分分析、烧结性能等。

3.4.5 将实验数据进行统计分析,并根据数据分析结果确定最佳焙烧工艺条件。

4. 实验注意事项4.1 安全操作:操作时应注意安全,避免烫伤和气体中毒等。

球团焙烧实验报告简介球团焙烧是一种重要的冶金过程,主要用于提取金属矿石中的有用成分,同时将无用的杂质去除。

本次实验旨在研究球团焙烧过程中的各项参数对焙烧效果的影响,以及确定最适合的焙烧条件。

实验设计1. 实验器材与材料:球团焙烧炉、金属矿石、炉温计、压力计等。

2. 实验步骤:- 将金属矿石样本研磨成粉末,并与适量的结合剂混合,制备成球团样品。

- 将球团样品放入球团焙烧炉中,并设置不同的焙烧温度与时间。

- 等待球团焙烧结束后,取出样品进行冷却。

- 对焙烧后的样品进行化学分析与物理性质测试,得到相应的数据与结果。

实验结果与分析经过对焙烧后样品的分析,我们得到了以下结果:1. 温度对焙烧效果的影响我们分别设置了不同的焙烧温度,分别为800C、900C、1000C和1100C,并固定焙烧时间为2小时。

通过分析化学成分分析数据,我们发现随着温度的升高,焙烧效果得到了明显的改善。

金属矿石中的有用成分在高温下更容易分离出来,使得焙烧后的样品中有用成分的含量大大增加。

2. 时间对焙烧效果的影响我们选择了焙烧温度固定为900C,然后分别设置了焙烧时间为1小时、2小时、3小时和4小时。

通过比较不同焙烧时间下样品的化学成分分析数据,我们发现焙烧时间的延长能够使得有用成分的含量进一步提升。

然而,当焙烧时间超过3小时后,有用成分的提取率开始降低,这可能是因为过长的焙烧时间导致了有用成分的损失。

3. 结合剂类型对焙烧效果的影响我们对比了两种不同的结合剂:石膏和石灰。

在相同的焙烧条件下,通过比较两种样品的化学成分分析数据,我们发现两种结合剂对焙烧效果没有显著的影响。

这说明在该实验中,结合剂的选择对焙烧效果没有关键性影响,可以根据实际情况进行选择。

结论基于我们的实验结果与分析,我们得到了以下结论:1. 温度是影响球团焙烧效果的重要因素,适当提高焙烧温度可以提高焙烧效果。

2. 时间也对焙烧效果有一定影响,但过长的焙烧时间可能会导致有用成分的损失。

球团矿的还原膨胀行为及其机理的研究球团矿,又称硅酸钙、胆孔石,是一种长久以来被用于工程及构件材料的重要矿物材料,它具有良好的热稳定性、耐腐蚀能力和抗撕裂性,因此被广泛应用于制品的不锈钢、不锈钢-钢复合材料,也可作为基体添加剂、填料材料等。

然而,随着其广泛应用,近年来逐渐出现了球团矿存在还原膨胀行为的现象,其还原现象及机理也成为了一个热点课题。

二、球团矿的还原膨胀行为

球团矿的还原膨胀行为是指矿物所吸收的碳、水分子在二氧化碳气体进入矿物内部后,产生以碳链以及硅酸根键接形成的球团结构,在结构空间上形成了体面膨胀,从而使矿物的结构出现显著变化的现象。

此种还原膨胀行为引起了材料的物理性能和使用寿命的显著变化。

三、球团矿的还原膨胀机理研究

球团矿的还原膨胀机理的研究主要是研究其在还原环境中的还原行为及还原膨胀机理。

(1)实验方法

实验方法主要采用X射线衍射、扫描电子显微镜、激光分析、X 射线荧光、热重分析等技术,以详细研究球团矿的微观结构特征及其结构演化过程。

(2)研究结果

研究结果表明,在还原环境中,硅酸根连接形成的球团结构被

膨胀,占比由原来的5-10%增加到25-30%,结构不稳定性明显增强;室温下,碳的融合及球团的膨胀的过程引起了材料表面的温度和体积的显著变化,且其变化趋势及特征与球团矿的结构及化学组分有联系。

四、结论

球团矿的还原环境中的还原行为及还原膨胀机理已经被详细研究,研究结果表明,在还原环境中,碳的融合及球团的膨胀的过程引起了球团矿的材料表面的温度和体积的显著变化,其变化特征与球团矿的结构及化学组分有联系。

本文为对球团矿的还原膨胀行为及其机理的研究提供了理论依据,有助于更好地提高球团矿的应用性能。

球团矿的还原膨胀行为及其机理的研究以《球团矿的还原膨胀行为及其机理的研究》为标题,写一篇3000字的中文文章近年来,球团矿的还原膨胀特性及其机理的研究受到了研究者们的广泛关注。

在球团矿的还原膨胀方面,存在着许多未解之谜,还原膨胀是球团矿中一种特殊的现象,因此了解它的物理机理就显得尤为重要。

特别是还原膨胀特性会是球团矿在矿床研究中的一种重要指标,因此研究其还原膨胀特性以及机理对于预测和解释球团矿的结构变化至关重要。

球团矿是一种常见的岩石类型,具有球形或椭圆形的结构,表面有多种不同的图案。

球团矿具有良好的结构稳定性,拥有较强的膨胀性能。

近年来,研究者根据球团矿的还原性探究其机理,提出了许多关于球团矿还原膨胀机理的争论。

其中最主要的理论有基于还原物质的形成途径和形状变化理论。

基于还原物质的形成途径的理论指出,还原物质的形成包括矿物质物质的吸收以及空间环境的变化。

由于还原物质的形成会影响球团矿的内部塌陷,导致球团矿的体积发生变化,并导致还原膨胀。

形状变化理论认为,还原膨胀是由于球团矿在还原环境中的内部塌陷和外部拉伸作用共同作用的结果,从而导致球团矿的体积发生变化,从而产生还原膨胀。

球团矿的还原膨胀是一个复杂的过程,其机制主要以两种方式表现出来:在还原作用下球团矿的内部结构会发生变化,从而导致体积的变化;另外,还原作用会影响球团矿的表面结构,从而导致表面粗糙度的变化,从而影响还原膨胀特性。

为了更进一步了解球团矿的还原膨胀特性及其机理,研究者们还采用多种研究方法对球团矿进行实验研究,如X射线衍射、扫描电镜、X射线能谱等,以确定球团矿的结构特征、成份特征以及结构特性变化。

结果表明,球团矿的结构特征在还原作用下会发生明显变化,从而引发结构塌陷和体积变化,从而产生还原膨胀。

此外,还原膨胀机理还受到空间环境的影响,即在空间环境变化时,球团矿结构会发生塌陷和膨胀现象,从而使得球团矿的体积发生变化,从而产生还原膨胀现象。

I ndustry development行业发展球团焙烧在低品位铁精粉中性能检测方法分析王 威摘要:当前人类面临的最大挑战就是如何处理环境、能源以及发展之间的矛盾,若是想要实现可持续性发展,必须实施循环经济,这就需要将清洁生产、生态工业以及废物处理等各环节有效的融合在一起,从而使企业能够实现内部循环以及生产循环,进而达到节约资源和回收再利用的目的。

球团是高炉的优质原料,具有铁品位高、颗粒均匀、强度高以及污染小等优点。

为了能够全面落实双碳政策,需要对高球比冶炼技术进行分析研究。

关键词:低品位铁精粉;球团;焙烧性能;检测方法在钢铁企业中,转底炉工艺主要适用于含铁含锌尘泥的回收利用方面,一方面,可以使钢铁行业向低碳环保以及绿色生态进行发展,另一方面,符合国家绿色理念。

球团矿入炉比例和入炉铁品类的增加会带动生铁产量的增加,但是焦比会随之下降,为了能够更好的满足高炉的需求,需要提高对烧结矿中w(CaO)和w(MgO)的要求。

通过相关研究得知高碱度烧结矿中,当w(MgO的含量)超过2.1%时,还原性会受其影响下降,随之铁酸钙液相量减少,但是块状结构会随之增加。

球团矿中w(MgO)一方面增加可以改善其冶金性能,同时可以把烧结矿中的MgO转移到球团矿中;另一方面,可以改善烧结矿和球团矿的冶金性能,更好的满足高炉渣所需MgO含量,高炉综合炉料性能也得以改善。

随着我国钢铁工业的结构调整、转型升级和高质量发展,电炉炼钢将进入快速发展期。

随着电炉钢比例的大幅增加,直接还原铁作为废钢替代品和生产优特钢不可或缺的原料将有巨大的需求。

炉铁生产工艺仍然是铁工业中占主导地位的工艺,构成了二氧化硫和一氧化氮的主要产物。

鉴于“碳平衡”和“碳中和”的CO2要求,钢铁工业迫切需要重新设计发展模式,以推动低碳钢铁工业的发展。

采用优质炼铁厂,减少金属加工过程中的能耗,减少污染物排放,促进现有炼铁厂的升级。

高炉作为高工况水平、均匀精度比和低流动性的优质炉,空气流通可以明显改善,入口比例不断提高。

球团竖炉焙烧的原理竖炉 shaft furnaces 炉身直立,炉内大部装满物料的。

炉气在炉内向上运动。

与炉料之间呈逆流换热;多数竖炉的炉料与燃料直接接触。

按工艺用途分熔炼竖炉和焙烧竖炉两大类。

熔炼竖炉 常用的有、炼铜、炼锌和炼铅用的、化铁用的冲天炉等。

炉体外层是钢壳,内砌炉衬。

炉体下部高温区的炉衬中有水冷箱。

有些竖炉的部分炉体由钢板水套作成水冷壁(例如炼铜、炼铅鼓风炉)。

水冷虽然增加炉子热损失,但是可以延长炉子寿命和提高生产率。

高炉、冲天炉和小型炼铜鼓风炉的横截面为圆形。

炼铜、炼铅的大型鼓风炉,为了防止杂质 铁等)还原过多,炉子高度不宜过大 料柱高8米),所以鼓风压力较小,风的穿透能力小。

如果炉子直径过大,则炉内气流分布不均匀,因此,采用矩形截面,风口处的对侧宽度仅1~2米,炉子长度可达20~30米。

使用热风能提高炉温,高炉鼓风都经预热。

熔炼竖炉的炉缸有三种典型结构:①高炉型结构,铁水和炉渣在炉缸中分离,每隔一段时间,分别从铁口和渣口放出。

②炼铅鼓风炉型结构,熔炼过程中虹吸口内始终存满铅液,像是个“水封”,从虹吸口连续放出铅液。

③带有前室的结构 部分冲天炉),金属液和炉渣连续不断地流入用煤气或重油加热的前室。

前室一方面起保温作用,另一方面又可使铁水成分趋于均匀。

炉顶的构造,有敞开的和密闭的两种。

废气出口位于炉顶中心或炉顶侧面。

高炉炉顶排放的煤气 )含一氧化碳量较大,净化后可作燃料。

炼铜、炼镍鼓风炉的炉顶煤气含二氧化硫量较多,可回收制酸。

竖炉料柱应有良好的透气性,所以要求炉料粒度均匀,粉料最多不超过10%。

精矿粉必须经过或制成,才能入炉。

炉顶的装料和布料装置能使炉料透气均匀。

鼓风压力的高低,取决于气体通过料柱时的压力损失大小。

焙烧竖炉 用于焙烧各种物料,如铁矿石、铁精矿球团、有色金属矿石、粘土矿物、石灰石等。

物料在焙烧过程中始终保持固态。

还原焙烧行为对冶金尘泥含碳球团结构及强度的影响摘要:在钢铁冶金过程中,会产生大量含有氧化铁、碳等冶金尘泥。

将冶金尘泥制成含碳球团,通过转底炉直接减少金属化球团的产量。

文章以高炉瓦斯灰和转炉污泥为原料,通过降低焙烧温度和焙烧时间对冶金尘泥的含碳球团进行还原实验,对球团中的孔隙分布、渣相结构和球团的抗压强度进行研究。

关键词:冶金尘泥;含碳球团;还原焙烧;抗压强度1实验1.1原料实验中使用的冶金尘泥经SEA-2210A电感耦合等离子体原子发射光谱仪测试。

转炉污泥中的总铁含量相对较高,并且含有大量的碱性氧化物。

高炉瓦斯灰中都很高,但高炉瓦斯灰中的C可以用作主要的还原剂,直接还原氧TFe、C和SiO2化铁。

在球团的金属化和还原过程中,氧化铁被C还原是主要反应,因此,球团中C和O的比率用于确定冶金尘泥中的高炉瓦斯灰[1]。

根据实际生产经验,当球团的金属化率达到90%以上,还原氧化铁所需的含碳球团的碳含量。

考虑到通过提高温度来改善还原条件,降低其他氧化物以及残留碳的存在。

1.2方法按照设定的比例混合实验原料,然后加入0.3%的甲基纤维素和10%的水,并在TYE-500B手动压力测试仪中将其压成重约15g的生球,最大直径约为15mm,最厚的部分大约是8mm,是扁圆形的。

将合格的生球放入干燥箱中,在120°C下干燥2小时,将其放入刚玉坩埚中,然后将其移至SK2-6-14碳硅棒电阻炉中焙烧[2]。

将还原温度分别设置为1150°C、1220°C和1270°C,还原时间分别为30分钟、45分钟和60分钟。

焙烧过程使用N作为保护气氛。

如图1。2还原焙烧结束后,继续通过N2使炉温降至200°C以下时取出球团,使用FEIQuanta400场发射扫描电子显微镜和OxfordINCA200能量光谱仪分析球团的微观结构,并使用压力测试仪测量其抗压强度。

图1实验装置示意图2结果与分析2.1还原焙烧温度对球团微观形貌及强度的影响当含碳球团的摩尔比为1.0且还原和焙烧时间为45分钟时,在不同温度下还原和焙烧后,球团的内部微观形貌和相分布如图2所示。

Metallurgical Engineering 冶金工程, 2020, 7(2), 77-82Published Online June 2020 in Hans. /journal/menghttps:///10.12677/meng.2020.72012Research on Roasting Characteristicsand Reduction Behavior of PelletsChuang Zhang, Xiaolei Zhou*Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology,Kunming YunnanReceived: May 20th, 2020; accepted: Jun. 3rd, 2020; published: Jun. 10th, 2020AbstractPellet is an important man-made lump raw material. It rolls a mixture of concentrate powder and solvent into balls in a pelletizer, and then it is dried, roasted, and consolidated, becomes a ferrous raw material with good metallurgical properties. This article mainly introduces the research on roasting characteristics and reduction behavior of pellets.KeywordsHematite Pellets, Roasting, Reduction球团的焙烧特性与还原行为的研究张闯,周晓雷*昆明理工大学,冶金与能源工程学院,云南昆明收稿日期:2020年5月20日;录用日期:2020年6月3日;发布日期:2020年6月10日摘要球团矿是一种重要的人造块状原料,它把精矿粉、溶剂的混合物在造球机中滚动成球,然后干燥、焙烧、固结,成为具有良好冶金性质的含铁原料。

本文主要介绍了球团的焙烧特性与还原行为的研究。

关键词球团,焙烧,还原*通讯作者。

张闯,周晓雷Copyright © 2020 by author(s) and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY 4.0)./licenses/by/4.0/1. 引言铁矿球团在冶炼特性上有很多长处,它的粒度小而匀称、还原性好、原料来源较宽,产品种类多。

自20世纪60年代以来,球团矿的生产取得了巨大进展。

据统计,单凭2015年整,全球生产的球团矿就超过4亿吨。

因此,改进高炉炼铁方式,改善含铁炉料的构成已经变成优化冶炼成本,增强高炉炼铁冶金性能指标的主要手段之一。

而球团矿的冶金性能优良,让它能够在炉料结构的改良中发挥巨大的作用,越来越受到国内各个钢铁企业的青睐。

因此,致力于研究球团矿的焙烧特性与还原行为,对国内钢铁领域公司的发展能起到关键性的作用。

目前国内外研究者[1]-[8]从原料、温度制度、气氛、粒度、碱度等几个方向对于球团的焙烧特性与还原行为进行了研究。

本文是对之前的钻研成果通过系统性的分析、总结,并对今后的发展方向提出自己的观点。

2. 影响球团焙烧固结的因素2.1. 造球原料对球团矿焙烧固结的影响首先是矿石种类,范晓慧[9]等人通过深入探究发现,当球团中MgO 质量分数不断的提高,会导致磁铁矿以及赤铁矿球团预热与焙烧时的强度减弱,如图1所示(图片来源:高镁球团焙烧特性及其固结强化机理)。

这表明了提高MgO 的质量分数对于球团的焙烧是不利的。

如果合理的向球团中加入含钙、硼的添加剂,则会大大优化了高镁球团。

通过提高球团碱度,两种球团矿都会发生焙烧强度上升再下降的现象,碱度为0.4~0.5时,焙烧强度到达最高值。

并且当球团中硼含量不断升高,将使得球团焙烧强度提升。

Figure 1. Effect of MgO mass fraction on the strength of preheated ball and calcined ball图1. MgO 质量分数对预热球和焙烧球强度的影响其次是添加剂,殷兆迁,李千文[10]等人通过研究实验发现,采用钠化添加剂,让其混合精粉钒渣来造出的钠化球团,在球团焙烧时除了改善了焙烧中产生的物料粘结的现象,还不会再有因为提钒需求而产生的残渣混入,可以很大程度上提升焙烧炉的工作能力,改善生产效率,降低能源消耗。

陈许玲[11]等人深入研究了高钛球团的焙烧特性,发现高钛球团中FeTiO 3含量高,导致氧化速度慢,张闯,周晓雷预热球氧化程度低,阻碍了焙烧时钛赤铁矿固溶体晶粒的长大,导致球团焙烧强度低。

当加入NaOH并与润磨工艺连结,可以使钛赤铁矿颗粒的表面能得到强化,又提高了颗粒的反应活性,对于固相的扩散起到促进作用,同时生成了少量的低熔点化合物,对于再结晶的扩散迁移起促进作用,使Ti富集在FeTiO3中,促进了晶粒长大,强化了高钛球团的焙烧固结。

这些研究充分展示了矿石原料成分以及添加物对于提升球团矿焙烧固结质量的重要程度,虽然向精矿粉中加入添加物成为了改善球团焙烧固结的主要手段之一,但加入添加物同时,可能会产生新的杂质进入球团内。

因此,如何优化添加配比成为了一个值得研究的方向。

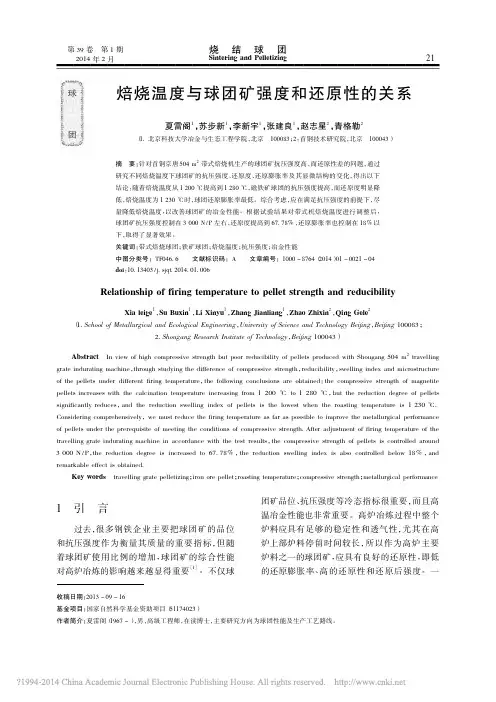

2.2. 焙烧温度制度对球团矿焙烧固结的影响范军,贾彦忠[12]等人对于赤铁矿球团焙烧过程进行了研究,通过运用模拟球团焙烧实验装置,模拟正交回归实验对焙烧温度以及持续高温对球团矿强度产生的影响进行分析。

研究表明当给赤铁矿球团提供高温用于焙烧时,焙烧气氛会给球团带来很大差别。

当氧压比较小时,会促进赤铁矿分解反应的进行,从而恶化球团的抗压强度。

当氧压在焙烧中超过赤铁矿分解所需要达到的氧压要求时,通过提升温度,可以提升球团的扩散系数K,从而提高抗压强度。

黄柱成[13]等人考察焙烧温度与氧化球团各种冶金性能的关系,研究在不同温度下球团的焙烧特性有何差异,其试验过程如图2展示(图片来源:焙烧温度对氧化球团性质及其气基直接还原过程的影响)。

研究结果表明,氧化球团受到温度影响明显,当温度上升时,其抗压强度也随之增强,在到达1200℃时,球团被充分氧化,同时孔隙率得到改善,变得小而紧实,其次是1150℃以及1250℃。

但当焙烧温度在1100℃时,反应最慢。

这说明了一定程度上的提高焙烧温度,能够优化球团矿的焙烧机理。

Figure 2. Test flow chart图2. 试验流程图夏雷阁[14]等人专门考察了首钢京唐504 m2带式焙烧机,发现这种设备所制造的球团矿尽管有着比较高的抗压强度,但其还原性较差。

深入研究后得出以下结论:如表1所示,伴着焙烧温度的不断上升,球团的抗压强度也随之提升,但当温度上升到1260℃之后,球团强度的提升趋势反而减缓。

所以,在已经达到球团所需要的抗压强度的条件前提下,要尽可能的减小焙烧温度,来优化球团矿的另一重要冶金特性,还原性。

说明球团矿的焙烧温度存在一个最优值,达到这个温度值时,球团的冶金性能结合的最张闯,周晓雷合理。

但当超过这个温度值,对于球团矿的抗压强度提升会变小,同时会恶化其他冶金性能。

Table 1. Main indicators of Jingtang pellets表1. 京唐球团矿主要指标TFe/% FeO/% SiO2/% 抗压强度/N·P-1 还原膨胀率/% 还原度/%65.85 0.4 3.53 3389 18.49 59.12.3. 焙烧气氛对球团矿焙烧固结的影响姜涛[15]等人模拟了氧化球团的生产工艺,研究焙烧气氛对内配碳赤铁矿氧化球团强度的影响,通过显微镜观察出其矿相构成并与FeO含量联系,找出变化规律进行系统的研究,总结出球团在不同含氧量下抗压强度浮动规律。

研究显示,内配碳赤铁矿在氧化性气氛达到接近于空气成分配比(氧含量约20%)的情况下,焙烧强度最大,过高及过低的含氧量都会影响到Fe2O3的再结晶,降低矿石的强度;当铁矿在惰性气氛中固结,制造的FeO大多是通过两种渠道而来,一种渠道是赤铁矿在高温中被分解,另一种则是由于铁氧化物的还原,Fe3O4以再结晶的方式作为其固结,具有较低强度;通过氧化性气氛来进行内含碳赤铁矿球团的焙烧时,最开始会导致原生赤铁矿还原成磁铁矿,而磁铁矿会再次氧化,生成活性很高的次生赤铁矿,从而使赤铁矿的球团强度及焙烧固结特性得以提高。

说明相比于空气气氛以及惰性气氛,氧化性气氛对于球团的焙烧是有利的。

2.4. 球团粒度对于球团焙烧固结的影响范建军[16]等人对三种不同粒度的超细磁铁精矿粉进行了研究,粒度小于0.044 mm的矿粉,其质量分数在89%以上。

进行了其制备的球团矿关于焙烧性能的试验,如图3所示(图片来源:磁铁矿粉粒度对球团矿预热焙烧性能的影响)。

通过试验得出结论,对于超细粒度磁铁矿粉来说,它的粒度越小,球团的抗压强度在最佳焙烧制度下就会越高,但需要更低的预热温度,同时会导致焙烧时间更长。

对于粒度小于0.044 mm的矿粉,其质量分数为86.49%的精矿最优的理论预热温度为980℃,需要进行12 min预热。

质量分数为89.62%的矿粉的最优理论预热温度为920℃,需要进行预热12 min。

质量分数为94.51%的矿粉的最优温度为900℃,需要进行14 min的预热。

焙烧温度统一为1280℃,焙烧时间分别为12、14、和16 min。

说明了在最佳焙烧制度下,粒度变小有利于球团矿的焙烧固结。

Figure 3.Influence of pellet roasting parameters on the strengthof pelletizing图3. 球团焙烧参数对成球强度的影响张闯,周晓雷3. 影响球团还原行为的因素3.1. 碱度对球团还原行为的影响王学峰[17]等人将磁铁矿当作研究原料,使用石灰石将矿石调成三种不同碱性条件,分别为0.8、1.0、1.2,探究了碱度对于球团质量有何影响。

得出以下结论:碱度显著影响了磁铁矿球团的冶金性能。

试验中,在预设的碱性条件下,由于碱度的升高,球团的还原性提高,同时降低了还原膨胀率,低温还原粉化率明显降低。

说明提升碱度对于球团的还原起到了促进作用。