一种曲面自动制孔末端执行器

- 格式:docx

- 大小:25.87 KB

- 文档页数:6

飞机装配自动制孔刀具技术浅谈摘要:随着航空产品的不断更新换代,飞机制造业面临着不断提高制造与装配效率、改善机体疲劳与安全性能的挑战。

为此,飞机装配自动制孔刀具技术应运而生,它结合了自动化、激光跟踪辅助测量、移动平台导轨和终端执行器等技术,构建了航空材料的高效、高精度柔性制孔系统。

这种技术不仅提高了制孔质量和效率,还改善了工人工作环境,是当今飞机装配制造业的发展趋势。

关键词:飞机装配;自动制孔;刀具技术飞机装配自动制孔刀具技术是一种高效、高精度的柔性制孔系统,它结合了自动化、激光跟踪辅助测量、移动平台导轨和终端执行器等技术。

这种技术能够极大地提高飞机的制造与装配效率,改善机体疲劳与安全性能,同时将工人从恶劣、危险的劳动环境中解放出来。

这也是当今飞机装配制造业的发展趋势。

制孔技术的关键是正确选择和使用专用的切削刀具,以获得理想的孔和减少粉尘污染。

1.自动制孔刀具技术的基本原理当自动制孔刀具系统进行加工时,首先需要通过传感器和机器视觉系统对工件进行识别和定位。

传感器可以检测工件的位置和姿态,而机器视觉系统则可以通过图像处理技术对工件进行精确的测量和识别。

这些信息将为接下来的加工提供重要的参考。

在确定工件的位置和姿态后,系统将根据预设的加工参数和刀具路径,通过机器人手臂调整刀具的位置和姿态。

在这个过程中,系统需要不断监测刀具的状态,包括刀具的磨损和切削力的变化等。

如果发现刀具的磨损超过允许范围,系统将自动更换刀具,以确保加工的顺利进行。

在调整刀具的位置和姿态后,系统将根据感知到的信息做出决策,进一步调整切削参数和刀具的位置。

这个过程是基于机器视觉系统和控制系统的智能决策,以确保加工质量和效率。

最后,系统将通过机器人手臂执行决策,完成加工过程。

在这个过程中,系统需要不断优化算法和控制策略,以提高感知的准确性和决策的智能性,进而提高加工质量和效率。

自动制孔刀具技术的工作原理是基于传感器和机器视觉系统的“感知-决策-执行”三个步骤。

基于CATIA的多工位机翼翼盒装配方法摘要:基于CATIA软件提出一种先进的多工位机翼翼盒装配方法。

采用骨架、蒙皮壁板、架下工位和装配孔定位的装配方式,引入机械手自动制孔设备实现壁板与骨架的叠层制孔。

采用激光扫描测量技术使翼盒骨架外形与壁板内形之间的间隙得到补偿。

对翼盒骨架装配框架进行有限元分析,仿真结果得出下梁最大变形量为0.04 mm,满足装配型架的要求。

关键词:多工位翼盒;装配型架;有限元分析1.序言由于飞机结构非常复杂,零部件数量多、尺寸大、刚性小、且极易变形,而最终装配成形后的机体气动外形要求又十分严格[1]。

传统的飞机装配采用固定位置的机库式装配方式,现场杂乱拥堵,装配工作混乱,作业活动范围大,飞机总装周期长,无法满足现代飞机装配周期短、效率高、精度高的生产要求[2]。

各大飞机制造公司都在积极的开展飞机制造技术的研究,努力将人工劳动密集的装配作业变成高效高质量的先进自动化设备作业方式[3]。

采用多工位自动化装配方法能够适应不同飞机机型、批量、架次、装配工艺、环境和时间的装配需求,在限定的环境下迅速完成装配任务,达到质优、高效、低成本的目标[4]。

B747、B777 等多个型号飞机机身壁板采用柔性工装定位、自动化设备连接、数字化测量设备引导定位与检验,提高了装配效率和装配质量[5]。

空客系列飞机的机翼壁板装配定位则采用了一种行列式柔性工装来完成,其与高速铆接机床有机地融合在一起,形成了壁板自动化装配单元[6,7]。

在国内,北航研发了制孔末端执行器[8],并在ABB机械手上开发了自动制孔系统,该系统孔定位精度为±0.3mm,制孔效率为4个/min。

柯映林[9,10]团队采用激光跟踪仪对装配位置偏差进行实时补偿从而提高其装配精度,装配误差小于0.3mm。

李永超[11]等提出了在翼盒装配过程中采用水平式装配单元的方法,以盒式连接技术为基础,运用六足定位装置使得飞机翼盒的柔性固持部分和型架达到自动化要求。

[摘要] 从分析影响孔质量的因素开始,总结了手工制孔的缺陷,从而引出自动化精密制孔技术的重要。

进一步论述了精密制孔的工艺和提高制孔质量的工艺措施,并列举了国外发达国家的一些精密制孔设备。

关键词: 孔质量 疲劳寿命 自动化 精密制孔[ABSTRACT] By analyzing the factors influenc-ing the holes quality, hand-drilling defect factors are sum-marised, and the importance of automatic percision drilling is pointed out. Percision drilling process and advance hole quality process are discussed, and some advanced percision drilling equipments from abroad are specialized.Keywords: Quality of hole Fatigue life Automat-ic Precision drilling在飞机的全部故障总数中,结构件损伤的故障数量一般占12%~13%,但是,因为机载成品系统在发生故障后能用新的成品代替,因此飞机结构件的寿命就决定了飞机的总寿命[1]。

目前飞机结构件采用的主要连接方法仍是机械连接,一架大型飞机上大约有150~200万个连接件[2]。

为了满足现代飞机高寿命的要求,可通过各种技术途径改善各连接点的技术状态(表面质量、配合性质、结构形式等),其中一个很重要的途径是通过自动化设备进行自动精密制孔,提高制孔质量。

1 制孔质量的影响因素1.1 圆度紧固孔的圆度是指孔的圆柱几何形状的正确程度。

只有孔的圆柱几何形状接近理论值,铆钉和螺栓安装后才不至于受到其他附加弯曲应力、挤压应力等的影响而降低其静强度和动强度。

飞机装配中的先进制孔技术与装备康仁科;杨国林;董志刚;朱祥龙;郭东明【摘要】制孔加工是飞机装配过程中的重要工作之一.生产效率的高要求,加工质量、精度的苛刻标准,以及复合材料、钛合金等难加工材料的大量使用,使得飞机装配制孔技术不断面临新的挑战.而基于不同切削原理的制孔新方法与技术装备,成为解决当下飞机装配制孔难题的途径之一.【期刊名称】《航空制造技术》【年(卷),期】2016(000)010【总页数】9页(P16-24)【关键词】飞机装配;制孔;螺旋铣;超声;末端执行器【作者】康仁科;杨国林;董志刚;朱祥龙;郭东明【作者单位】大连理工大学精密与特种加工教育部重点实验室,大连116024;大连理工大学精密与特种加工教育部重点实验室,大连116024;大连理工大学精密与特种加工教育部重点实验室,大连116024;大连理工大学精密与特种加工教育部重点实验室,大连116024;大连理工大学精密与特种加工教育部重点实验室,大连116024【正文语种】中文飞机的装配过程是将不同结构与功能的部件按照一定要求进行连接,最终组装成一个整体的过程。

飞机装配中运用到的连接技术多种多样,包括机械连接、焊接、胶接等。

铆钉连接(简称铆接)和螺栓连接(简称螺接)两种机械连接形式是飞机装配中最主要的连接形式[1]。

铆接和螺接的一个共同特点是需要在被连接的两个零部件上预先加工连接孔。

飞机装配制孔具有如下特点:(1)制孔数量巨大。

一架大型飞机需要的制孔数量通常在百万以上[2]。

巨大的加工数量使得制孔成为了飞机装配过程中主要工作之一。

(2)精度、质量要求高。

大量研究表明,来自连接部位的疲劳破坏是飞机机体破坏的主要形式之一。

据统计,70%的飞机机体疲劳失效事故起因于结构连接部位,其中80%的疲劳裂纹发生于连接孔处[3]。

为延长飞机服役时间,保证飞行安全,对连接过程中的制孔精度与质量要求逐渐提高,不仅要保证足够高的尺寸精度、圆度与位置精度,还必须有效抑制加工缺陷的产生。

六轴机械手内部结构六轴机械手是一种具有高灵活性和广泛应用的工业机器人。

它由多个部件组成,每个部件都发挥着重要的作用,共同实现机械手的运动和功能。

下面我们来详细了解一下六轴机械手的内部结构。

一、基座六轴机械手的基座是机械手的底部部件,通常由铸铁或钢板制成。

基座的主要功能是提供机械手的稳定支撑,并通过安装孔固定在工作台上。

基座内部还设置有电机和减速器,用于驱动机械手的旋转。

二、轴部六轴机械手由六个轴部组成,每个轴部都负责机械手的一个自由度运动。

轴部通常由电机、减速器和传动装置组成。

电机提供动力,减速器降低电机输出的转速并提高扭矩,传动装置将电机的旋转运动转化为轴部的线性或旋转运动。

三、关节关节是轴部的核心组件,它负责连接两个相邻的轴部,并实现它们之间的旋转或线性运动。

关节通常由齿轮、轴承和传感器等部件组成。

齿轮提供传动功能,轴承支撑和导向关节的运动,传感器用于检测关节的位置和运动状态。

四、末端执行器末端执行器是机械手的末端部件,用于执行各种任务。

常见的末端执行器包括夹爪、吸盘、焊枪等。

末端执行器通常由电机、传动装置和工具接口等组成。

电机提供末端执行器的运动能力,传动装置将电机的运动转化为末端执行器的具体动作,工具接口用于连接末端执行器和所需的工具。

五、传感器六轴机械手内部还安装有各种传感器,用于感知和监测周围环境和机械手的状态。

常见的传感器包括位置传感器、力传感器、视觉传感器等。

位置传感器用于检测机械手各轴的位置和姿态,力传感器用于测量机械手的力和扭矩,视觉传感器用于识别和定位工件。

六、控制系统六轴机械手的控制系统是机械手的大脑,负责控制和指导机械手的运动和操作。

控制系统通常由控制器、电气柜和软件组成。

控制器是控制系统的核心,它接收传感器的信号并根据预设的程序和算法计算出机械手的运动轨迹和控制命令。

电气柜用于安装和配备控制系统所需的电气元件,如电源、变频器、接口模块等。

软件是控制系统的重要组成部分,它包括机械手的运动规划算法、控制算法和人机界面等。

`7804SQN70... / SQN71...SQN74... / SQN75...电动执行器SQN7...电动执行器,可用于中小型燃烧器的风门挡板和燃气或燃油阀控制.SQN7…特别适用于将该执行器与其产品结合到一起使用OEM厂家!使用和功能SQN7…执行器专门被设计用来驱动气燃料阀和风门挡板,这些阀门用于中小型的燃油或燃气燃烧器。

从而达到燃料和助燃空气的最佳混合比.-与P-PI或PID控制器连接,例如RWF40…-直接连接不同型号的燃烧控制器,例如LOA..,LMO…,LMG…或LFL…-与1或2线控制器或3位控制器连接•所有执行器的功能:: - 耐压和抗热塑料壳体设计- 螺丝接线端子- 带有离合装置的免维护齿轮机构- 内置定位标示- 便于调整的限位开关和辅助开关- 集成电路回路•保持转矩- SQN70... / SQN71... / SQN75...- SQN74...0.7...1.3 Nm0.7 Nm•运行时间: - SQN70... / SQN71... / SQN75...- SQN74...4...30 s4 s•旋转方向- SQN70... / SQN74...- SQN71... / SQN75...逆时针方向顺时针方向• SQN74.../SQN75... - 固定孔和线缆穿入孔-Page1Siemens Building Technologies警告为避免人员伤害,财产损失和环境破坏,必须遵守以下警告注意事项!不要打开、干扰或是修改电动执行器!• 所有过程 (装配、安装和维修工作等)必须由专业人员进行。

• 改变执行器连接区域里任何电线连接前,将装置完全与主电源隔离(拆除所有极线) • 给连接末端做好充分的保护措施,确保不受到电击危险。

• 检查并确保电线正确连接• 跌落或震动将破坏安全性能。

将不能再继续使用,即使它们外观没有受到任何损坏。

装配注意事项•确保符合相关国家安全规则调试注意事项•调试装置前,检查并确认电线正确连接。

一种曲面自动制孔末端执行器 CN 102091799 A 摘要 本发明公开了一种曲面自动制孔末端执行器,包括制孔单元、压紧单元、法向测量单元、定位圈、二维法向调整单元、外支撑圈。制孔单元和压紧单元固定在定位圈上;法向测量单元固定在压紧单元上,在压紧单元上通过球形关节联结有压紧头,压紧头内侧固定一块测板,测板可以随压紧头转动,在压紧单元的四角固定四个位移传感器,测板四角分别与四个位移传感器接触,位移传感器分别测量测板四角位移,从而计算出制孔坐标处曲面的法线方向。压紧单元由伺服电机与滚珠丝杠驱动,控制伺服电机的扭矩可以控制压紧力;定位圈固定在二维法向调整单元上,可以分别绕X轴和Y轴旋转,从而完成法向调整。该结构末端执行器能很好完成曲面制孔加工。 权利要求(3)

1. 一种曲面自动制孔末端执行器,其特征在于,它包括制孔单元(1)、压紧单元O)、法 向测量单元(3)、定位圈(4)、二维法向调整单元(5)、外支撑圈(6);制孔单元(1)和压紧单元O)固定在定位圈(4)上;二维法向调整单元(5)与带动其绕Y轴转动的设置在外支撑圈(6)上的Y轴转动动力 机构(58)相连;定位圈(4)与带动其绕X轴转动的设置在二维法向调整单元(¾上的X轴转动动力机 构(54)相连;压紧单元(¾包括压紧动力机构(25)、在压紧动力机构0¾的带动下沿ζ轴移动的支 撑架(21)、与支撑架通过球关节连接的压紧头(23),压紧头上开有可通过制孔 主轴的通孔06);制孔单元(1)包括制孔动力机构(13)、在制孔动力机构(1¾的带动下沿ζ轴移动的制 孔主轴单元(1¾ ;制孔主轴单元包括可以转动的制孔主轴,制孔主轴与支撑架上的球 关节同轴;法向测量单元C3)包括固定在压紧头背面的测板(31)、四个用于检测测板(31) 随压紧头转动角度的位移传感器(32),位移传感器(3¾设置在支撑架上、且均 布在制孔主轴的圆周方向上。 2.如权利要求1所述的曲面自动制孔末端执行器,其特征在于,二维法向调整单元(5) 为一个位于外支撑圈(6)内的内支撑圈(51),内支撑圈(51)与平行于Y轴的支承轴Y相 连,支承轴Y与Y轴转动动力机构(58)相连。 3.如权利要求2所述的曲面自动制孔末端执行器,其特征在于,定位圈(4)设置在内 支撑圈(51)内,定位圈(4)与平行于X轴的支承轴X相连,支承轴X与X轴转动动力机构 (54)相连。 说明

一种曲面自动制孔末端执行器 技术领域 [0001] 本发明属于自动化制造领域,具体来说,涉及一种曲面自动制孔末端执行器,尤其 适用于飞机翼面的自动制孔。

背景技术 [0002] 目前飞机结构件采用的主要连接方法仍是机械连接,一架大型飞机上大约有 150〜200万个连接件。在飞机的各种安全故障中,机体损伤的故障数量已占到总故障数量 的30%以上,因此,飞机的总寿命主要决定于机体的寿命。疲劳破坏是飞机机体丧失工作能 力的根本原因,其中75%〜80%的疲劳破坏发生在机体结构的连接孔处。为了满足现代大 型飞机长寿命、高可靠性、低成本和高效率制造的要求,可通过各种技术途径改善各连接点 的技术状态(表面质量、配合性质、结构形式等),大量采用长寿命连接技术,实现飞机结构 高质量和高效率装配,其中一个很重要的途径是通过自动化设备进行自动精密制孔,提高 制孔质量。

[0003] 现代大型飞机外形、结构复杂,零件数量多(达300余万件),内部空间紧凑,协调 关系复杂,装配和安装的工作通路差,其中飞机装配劳动量占整个飞机制造劳动量的50% 以上。因此,飞机装配是一项技术难度大、涉及学科领域多的综合性集成技术,在很大程度 上决定了飞机的最终质量、制造成本和周期,是整个飞机制造过程的龙头、关键和核心技 术。

[0004] 借助于高刚性和预先的结构设计,以及先进的自动控制技术,常规的自动化制造 技术可以将加工误差控制在微小的的范围之内,因此使得精密制造或装配成为了可能。在 飞机装配中,传统的做法是,根据飞机机构特定的装配要求来定制用户所需的机床。飞机的 结构一般都比较庞大,高精度装配的结果往往是装配设备的大型化、高刚性、高成本、设备 用途太专一,并且需要配套固定型架或自动托架,其投资也是巨大的。随着飞机部件尺寸的 增大,这种形式的自动化装配在实践当中受到了很大的限制,某种程度上,由于传统自动化 装配的成本过于昂贵,不得不退而采用手工装配。手工装配的问题是,随着飞机部件尺寸的 增大,装配的成本也随之增大,同时手工装配的错误经常导致产生高昂的维修费用,零部件 的报废以及装配周期的延误。

[0005] 现有工业机械臂主要是面向汽车,家电,陶瓷等行业,工作空间相对较小,负载能 力较低。如果开发大范围、大负载的工业机械臂,又难以解决高精度与大工作空间的矛盾。 轻便的自动化设备为飞机柔性装配提供了另一种选择。它牺牲了整体精度而追求局部精 度,并在部件层面上充分利用了飞机部件自身特点,而且质量轻,更经济,可以分配到作业 现场或依附到飞机部件上,不需要大的安装场地,而且设备的造价变得低廉许多。机器人制 孔技术是飞机柔性装配技术的一个重要应用和研究方向,由于机器人自动制孔系统可以沿 纵向长距离移动,能够完成对飞机的各个部分进行钻铆加工而无需移动工件,与传统的自 动钻铆加工方式相比,大大提高了加工精度和效率,因此在国外已得到广泛的研究和应用。 但由于现有机器人刚度和精度低、负载小,使得传统的机器人在飞机装配上的应用水平低。

3[0006] 综上所述,研究开发具有传统制孔机器人轻便、灵活及成本低的优点,并且具有较 高刚性、较大负载承受力和高精度,满足飞机自动化装配的要求的柔性曲面制孔机器人是 飞机柔性装配技术的一个重要应用和研究方向,多功能制孔末端执行器是关键技术之一。

发明内容 [0007] 本发明的目的是提供可以测量所制孔坐标点曲面法线方向,调整制孔主轴至法向 方向,并由压紧单元对制孔处实施压紧的曲面自动制孔末端执行器。

[0008] 本发明曲面自动制孔末端执行器,包括制孔单元1、压紧单元2、法向测量单元3、 定位圈4、二维法向调整单元5、外支撑圈6 ;制孔单元1和压紧单元2固定在定位圈4上; 二维法向调整单元5与带动其绕Y轴转动的设置在外支撑圈6上的Y轴转动动力机构58 相连;定位圈4与带动其绕X轴转动的设置在二维法向调整单元5上的X轴转动动力机构 54相连;压紧单元2包括压紧动力机构25、在压紧动力机构25的带动下沿ζ轴移动的支撑 架21、与支撑架21通过球关节连接的压紧头23,压紧头23上开有可通过制孔主轴的通孔 26 ;制孔单元1包括制孔动力机构13、在制孔动力机构13的带动下沿ζ轴移动的制孔主轴 单元12 ;制孔主轴单元包括可以转动的制孔主轴,制孔主轴与支撑架21上的球关节同轴; 法向测量单元3包括固定在压紧头23背面的测板31、四个用于检测测板31移动距离的位 移传感器32,位移传感器32设置在支撑架21上、且均布在制孔主轴的圆周方向上。

[0009] 本发明的有益效果:其工作时,压紧动力机带动支撑架和压紧头沿ζ轴移动向下 移动,由于压紧头通过球关节设置在支撑架上可以相对支撑架转动,所以压紧头即可压紧 在需要制孔处的周边。而测板31固定在压紧头上,随压紧头一起动作,这样可以通过位移 传感器32检测的测板31的移动距离不同,解算出制孔点出曲面的法向矢量。四个位移传 感器32可更加精确的测量出制孔主轴是否在法向方向,尤其适用于比较复杂的曲面。这时 通过X轴转动动力机构M带动定位圈4绕X轴转动或/和通过Y轴转动动力机构58带动 二维法向调整单元5绕Y轴转动,即可调整定位圈4位置,从而调整固定在定位圈4上制孔 单元1和压紧单元2 (调整过程中,支撑板动作,压紧头不动)的姿态,使得位移传感器32 检测的测板31的移动相等,达到制孔主轴位于法线方向上目的。然后,制孔主轴单元12在 制孔动力机构25的带动下沿ζ轴向下移动,制孔主轴穿过压紧头的通孔沈而在需要制孔 处制孔。因此,本发明的效果是:它可以测量所制孔坐标点曲面法线方向,调整制孔主轴至 法向方向,并由压紧单元对制孔处实施压紧。

[0010] 上述的曲面自动制孔末端执行器,制孔动力机构13为固定在制孔底板11上的制 孔伺服电机;制孔伺服电机通过滚珠丝杠带动滑动设置在制孔底板11上的制孔主轴单元 12。

[0011] 上述的曲面自动制孔末端执行器,制孔主轴单元12为电主轴。电主轴属于现有技 术,不再描述。

[0012] 上述的曲面自动制孔末端执行器,压紧动力机构25为固定在压紧底板M上的压 紧伺服电机;压紧伺服电机通过滚珠丝杠带动滑动设置在压紧底板M上的支撑架21。这 样,即可通过压紧伺服电机提供压紧力,并通过扭矩控制控制压紧力。

[0013] 上述的曲面自动制孔末端执行器,二维法向调整单元5为一个位于外支撑圈6内 的内支撑圈51,内支撑圈51与平行于Y轴的支承轴Y相连,支承轴Y与Y轴转动动力机构58相连;定位圈4设置在内支撑圈51内,定位圈4与平行于X轴的支承轴X相连,支承轴 X与X轴转动动力机构讨相连。采用在同一个平面内垂直布置的两个转动轴(即支承轴X 和支承轴Y),可以快速精确地实现法向姿态调整,且结构简单紧凑。

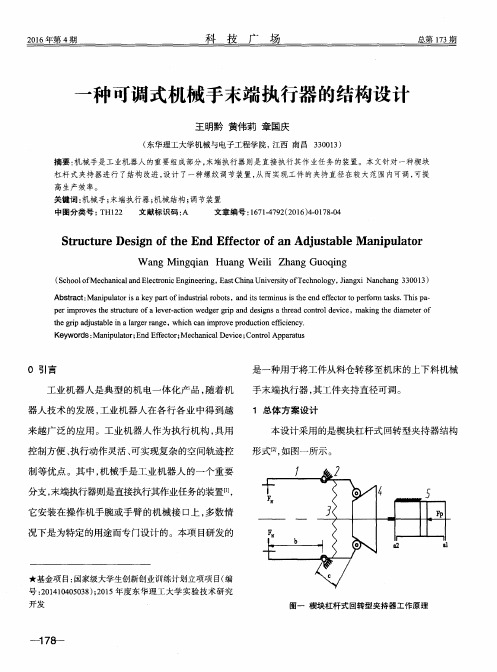

附图说明 [0014] 图1是本发明的总体三维结构示意图。 [0015] 图2是本发明的制孔单元三维结构示意图。 [0016] 图3是本发明的压紧单元及法向测量单元三维结构示意图。 [0017] 图4是本发明的二维法向调整单元、外支撑圈等的三维结构示意图。 [0018] 图5是本发明的压紧单元中的压紧头示意图。 [0019] 图6是本发明的压紧单元中的支撑架示意图。