第三章 管式反应器

- 格式:ppt

- 大小:585.00 KB

- 文档页数:38

管式反应器结构、流程及仪表介绍全文共四篇示例,供您参考第一篇示例:管式反应器是一种常见的化工设备,用于在一定条件下进行化学反应。

它的结构、流程和仪表的设计及运用对于生产过程起着至关重要的作用。

下面我们将介绍一份关于管式反应器结构、流程及仪表方面的详细内容。

一、管式反应器的结构管式反应器通常由反应器主体、加热装置、搅拌装置和控制系统组成。

其中反应器主体是由管道、容器和支撑构件构成的,通常采用不锈钢或碳钢材料制造,以确保其具有良好的耐压性、耐腐蚀性和密封性能。

加热装置主要包括外部加热方式和内部加热方式,以确保反应物在适当的温度下进行化学反应。

搅拌装置则能够保证反应物在反应器内充分混合,使反应过程更加均匀。

控制系统则通过传感器、执行器和控制器来监控和调节反应器的各项参数,从而确保反应过程的安全、稳定和高效。

二、管式反应器的流程管式反应器的流程通常包括加料、反应、卸料和清洗等步骤。

需要将反应物通过管道加入反应器主体中,然后通过加热装置使反应物达到所需的温度。

在反应过程中,搅拌装置将反应物进行充分混合和反应,直至达到反应末态。

接着,对反应产物进行卸料处理和清洗反应器,清除残留物和污垢,为下一轮的生产做好准备。

三、管式反应器的仪表介绍管式反应器的仪表通常包括温度传感器、压力传感器、液位传感器、流量计和控制器等。

温度传感器用于实时监测反应器内部的温度变化,确保反应温度的稳定性。

压力传感器用于监测反应器内部的压力变化,保证反应过程的安全性。

液位传感器用于监测反应物的液位变化,确保反应器内反应物的稳定供应和控制。

流量计用于测量反应物的流量,控制反应物的进出流程。

控制器则根据传感器所得的数据来对反应器进行自动控制,以确保反应过程的精准性和稳定性。

总结:管式反应器作为一种重要的化工设备,在化学生产过程中扮演着不可替代的角色。

正确的结构设计、合理的操作流程以及精准的仪表控制,对于保证生产过程的安全、高效和稳定至关重要。

管式反应器的概述管式反应器是一种呈管状、长径比很大的连续操作反应器。

?这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

管式反应器的特点1、反应物的分子在反应器内停留时间相等,反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器的单位反应器体积具有较大的换热面,特别适用于热效应较大的反应。

3、由于反应物在管式反应器中返混小,反应速度快,流速快,所以它的生产率高。

4、管式反应器适用于大型化和连续化的化工生产。

5、和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近于理想置换流。

6、反应器内各处的浓度未必相等,反应速率随空间位置而变化;7、由于径向具有严格均匀的速度分布,也就是在径向不存在浓度变化,所以反应速率随空间位置的变化将只限于轴向。

8、理想管式反应器的反应结果唯一地由化学反应动力学所确定。

9、结构简单紧凑,强度高,抗腐蚀强,抗冲击性能好,使用寿命长,便于检修。

管式反应器的分类管式反应器按结构可分为:直管式、U型管式、盘管式和多管式?1、直管式:结构简单,处理量小,可用作多管式反应器的实验装置2、U型管式:3、盘管式4、多管式:?多管式反应器按管道的连接方式的不同,把管式反应器分为多管串联管式反应器和多管并联管式反应器。

管式反应器由哪些结构组成由直管,弯管,密封环,法兰及紧固件,温差补偿器,传热夹套及连接管和机架等组成。

?管式法制备HDPE此法采用管式反应器。

原料乙烯(纯度99.9%以上)和氧(做引发剂)压缩至200~300MPa 以上进入反应器。

物料在反应器内停留时间约为30~50秒,反应温度一般在473~573k,单程转化率为20%~30%。

——————————————————————————————————————— 管式反应器的结构与应用知识(原创)摘要:本文通过对管式反应器的工作原理、内部构造、应用范围、一般计算等方面的知识介绍,使得大学生、工程技术人员、生产经营者等相关读者,对该设备有较为全面的了解。

2021年10月管式反应器的结构与应用知识基本原理与结构:在化学反应过程中,因反应介质、工艺以及密闭与连续在线反应的需要,往往会采用管式反应设备。

所谓管式反应设备通常指反应物料在流经一段特制管道而快速完成反应的一类恒容形反应器,又称管式(道)反应器。

管式反应器从外形上看,就类似于长短不一的一段管道,常见形状有直管和曲管等两种。

直管反应器曲管反应器按照化学反应的工艺要求,除特别设计外,通常在静态混合器结构基础上,根据物料反应的要求改制而来,它以不同管内结构件,不同的流体流向流态,通过调节径长比,调整或延长反应停留时间,最终达到工艺设计的反应要求。

由于设计内构件呈多样性结构型式,如SV型、SK型;SL型、SX 型、SD型等,可根据反应介质的理化数据,计算出它的压力降损失。

在实际应用中,可选用直管式、U型式、多管并联、四窜节式,加热(冷却)夹套等形式,亦可在管内填充颗粒状等各种固态催化剂等填充物。

因管道反应器没有运动部件,完全依靠输送流体的动能来推动介质流动,使得二种或二种以上、互不相溶的液液、液气、气气之间,经过各自碰撞、分散、———————————————————————————————————————交融、反应、催化、裂解等物理过程,达到反应的目的。

当反应物料处于湍流状态时,压力会损失会变大,通过管径放大,增长长度,使物料的流动状态可近似地视为平推流。

它的流向可以由上而下,也可以由下而上,并且通过提高管内壁的光滑度以及内件表面的光洁度来减少物料的阻力,亦也可以使管内壁和内件表面,经喷砂凹凸处理后来增加反应时间。

由于管式反应器返流比小,容积利用效率高,反应无死角,能耗低,环保无渗漏,已广泛被化工设计人员所选用。

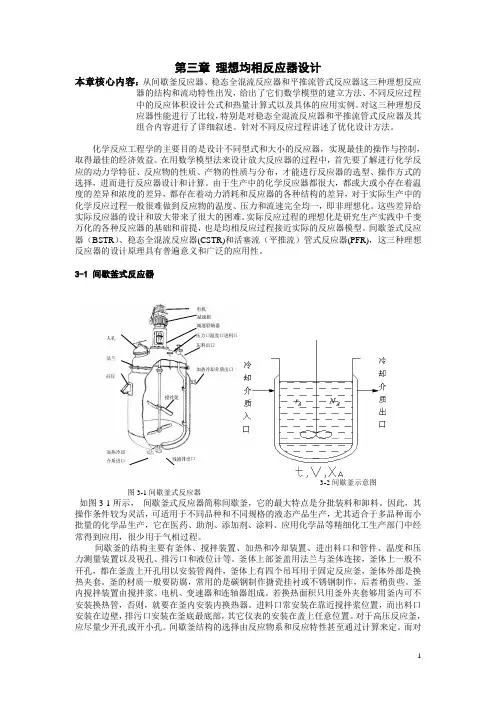

第三章理想均相反应器设计本章核心内容:从间歇釜反应器、稳态全混流反应器和平推流管式反应器这三种理想反应器的结构和流动特性出发,给出了它们数学模型的建立方法、不同反应过程中的反应体积设计公式和热量计算式以及具体的应用实例。

对这三种理想反应器性能进行了比较,特别是对稳态全混流反应器和平推流管式反应器及其组合内容进行了详细叙述。

针对不同反应过程讲述了优化设计方法。

化学反应工程学的主要目的是设计不同型式和大小的反应器,实现最佳的操作与控制,取得最佳的经济效益。

在用数学模型法来设计放大反应器的过程中,首先要了解进行化学反应的动力学特征、反应物的性质、产物的性质与分布,才能进行反应器的选型、操作方式的选择,进而进行反应器设计和计算。

由于生产中的化学反应器都很大,都或大或小存在着温度的差异和浓度的差异,都存在着动力消耗和反应器的各种结构的差异,对于实际生产中的化学反应过程一般很难做到反应物的温度、压力和流速完全均一,即非理想化。

这些差异给实际反应器的设计和放大带来了很大的困难。

实际反应过程的理想化是研究生产实践中千变万化的各种反应器的基础和前提,也是均相反应过程接近实际的反应器模型。

间歇釜式反应器(BSTR)、稳态全混流反应器(CSTR)和活塞流(平推流)管式反应器(PFR),这三种理想反应器的设计原理具有普遍意义和广泛的应用性。

3-1 间歇釜式反应器3-2间歇釜示意图图3-1间歇釜式反应器如图3-1所示,间歇釜式反应器简称间歇釜,它的最大特点是分批装料和卸料。

因此,其操作条件较为灵活,可适用于不同品种和不同规格的液态产品生产,尤其适合于多品种而小批量的化学品生产,它在医药、助剂、添加剂、涂料、应用化学品等精细化工生产部门中经常得到应用,很少用于气相过程。

间歇釜的结构主要有釜体、搅拌装置、加热和冷却装置、进出料口和管件、温度和压力测量装置以及视孔、排污口和液位计等。

釜体上部釜盖用法兰与釜体连接,釜体上一般不开孔,都在釜盖上开孔用以安装管阀件,釜体上有四个吊耳用于固定反应釜,釜体外部是换热夹套。

管式反应器结构和工作原理由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

性能特点:1、由于反应物的分子在反应器内停留时间相等,所以在反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器具有容积小、比表面大、单位容积的传热面积大,特别适用于热效应较大的反应。

3、由于反应物在管式反应器中反应速度快、流速快,所以它的生产能力高。

4、管式反应器适用于大型化和连续化的化工生产。

5、和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近与理想流体。

6、管式反应器既适用于液相反应,又适用于气相反应。

用于加压反应尤为合适。

此外,管式反应器可实现分段温度控制。

其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。

(一)水平管式反应器由无缝钢管与U形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa。

(二)立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

(三)盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难。

(四)U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

(五)多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨。

第三、四章 釜式和管式反应器一、填空题1. CSTR 定态操作稳定的必要条件是 dTdq dT dq g r > 。

2. 对于循环操作的平推流反应器,当循环比趋于0时为___平推流____反应器。

3. 对于反应级数n >0的反应,为降低反应器容积,应选用 平推流 反应器为宜。

4. 如果平行反应12k k A P A S−−→−−→(均为一级不可逆反应,P 为目的产物)分别在单一连续釜、多个连续釜串联、间歇釜中进行反应,当最终转化率相同时,最终收率关系为:单一连续釜 < 多个连续釜串联 < 间歇釜。

(>、<、=)5. 对于循环操作的平推流反应器,当循环比趋于∞时则相当于___全混流____反应器。

6. 对n 级不可逆均相反应(n>0),在下列组合方案中(每个反应器体积相等)进行化学反应,转化率最大的是 PFR→PFR ,最小的是 两个CSTR 并联 。

(PFR→PFR 、 CSTR→CSTR 、PFR→CSTR 、两个CSTR 并联)7. 具有良好搅拌装置的釜式反应器按 全混流 反应器处理,而管径小,管子较长和流速较大的管式反应器按 平推流 反应器处理。

8. 间歇釜式反应器操作的优化分析是以 平均生产速率R Y 最大 、 生产经费最低 为目标进行优化的。

9. 间歇釜式反应器的空时τ是 反应器的有效容积 与 进料流体的容积流速 之比。

10. 全混流反应器的放热速率G Q =______p r A C v H r V ρ0))((∆--________。

11. 全混流反应器的移热速率r Q =______)()1(000P m P c v UAT T c v UA T ρρ+-+________。

12. 全混流反应器的定常态操作点的判据为___r G Q Q =____。

13. 全混流反应器稳定的定常态操作点的判据为___r G Q Q =____、___dT dQ dT dQ G r 〉____。