LMS Test.Lab 传递路径分析

- 格式:doc

- 大小:199.00 KB

- 文档页数:5

交通科技与管理39技术与应用0 引言 齿轮敲击一般发生在轻载或空载条件下,由于变速器输入端扭矩波动引起的非承载齿轮啮合冲击所产生,与传动路径上各零件的配合间隙和齿轮的精度有重要关系;齿轮啸叫一般发生在加载条件下,也有少部分发生在滑行条件下,是由承载齿轮啮合过程中的传递误差所决定的[1]。

其特点是具有明显的阶次特征,与齿数等相关。

本文将以某10挡变速器优化其8挡啸叫噪声为例,详细介绍利用LMS b 对噪声时域信号进行阶次分析,确定啸叫噪声最大贡献源,从改变齿轮宏观参数着手优化变速器振动噪声。

1 阶次Order 研究齿轮啮合振动噪声,离不开阶次。

当齿轮处于运转状态时,旋转本身就是一种激励,齿轮会对其产生响应(振动和噪声)。

阶次就是相对于参考轴每转一圈,目标旋转部件啮合振动响应发生的事件次数。

阶次是齿轮系统固有属性的一种描述方式,跟外界的激励无关。

此时引入两种阶次概念,一种是旋转阶次,另一种是啮合阶次[2]。

旋转阶次是针对旋转轴来讲的,而啮合阶次是针对齿轮来讲的。

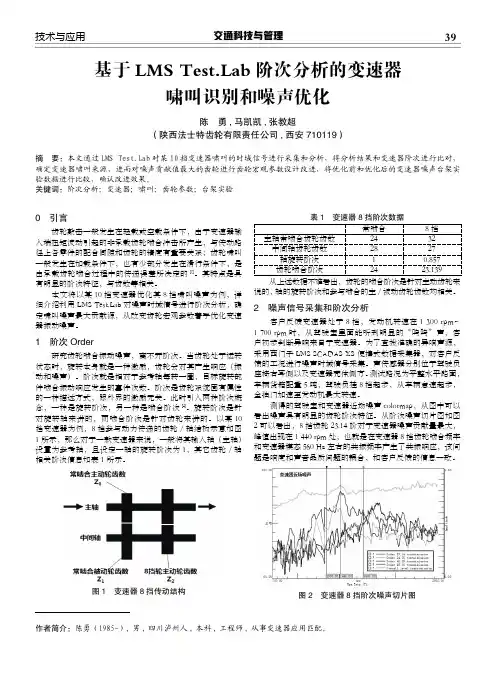

以某10挡变速器为例,8挡参与动力传递的齿轮/轴结构示意如图1所示,那么对于一款变速器来说,一般将其输入轴(主轴)设置为参考轴,且设定一轴的旋转阶次为1,其它齿轮/轴相关阶次信息如表1所示。

图1 变速器8挡传动结构表1 变速器8挡阶次数据常啮合8挡主轴常啮合齿轮齿数2432中间轴齿轮齿数2827轴旋转阶次10.857齿轮啮合阶次2423.139 从上述数据不难看出,齿轮的啮合阶次是针对主动齿轮来说的,轴的旋转阶次和参与啮合的主/被动齿轮齿数均相关。

2 噪声信号采集和阶次分析 客户反馈变速器处于8挡,发动机转速在1 300 rpm~1 700 rpm 时,从驾驶室里面能听到明显的“呜呜”声,客户初步判断异响来自于变速器。

为了查找准确的异响声源,采用西门子LMS SCADAS XS 便携式数据采集器,对客户反馈的工况进行噪声时域信号采集。

声传感器分别位于驾驶员座椅右耳侧以及变速器壳体侧方。

352021年第05期・驱动轴吸振器是解决驱动轴共振的主要手段。

当驱动轴的固有频率较低时,在发动机常用转速驱动轴会出现共振,造成整车出现轰鸣声,此时需要优化驱动轴固有频率。

优化方法有两种:第一种采用空心轴,优化其固有频率,避开发动机的常用转速;第二种方案在驱动轴上增加吸振器,调整驱动轴的固有频率。

但采用空心轴成本较高,空间限制较多,多数主机厂采用在驱动轴的轴杆上增加吸振器的方案来消除共振,优化整车轰鸣声。

但对于驱动轴模态较高,在发动机常用转速工况下,驱动轴未发生共振的情况下,增加驱动轴吸振器是否可以优化整车轰鸣声的研究较少,无明确的结论。

本文主要针对在驱动轴一阶弯曲模态频率未出现共振时,驱动轴吸振器对整车轰鸣声的影响进行验证研究分析。

整车轰鸣声作为一种频率范围较窄的汽车噪声,多出现在20~200 H z 左右,主要表现为车辆以特定速度行驶或发动机以特定转速运转时,驾驶室内噪声声压级陡然增大,人耳能明显感知压迫感。

严重的轰鸣声不仅大大降低驾乘舒适性,并且影响整车质感。

优化车内轰鸣,是汽车NHV 性能开发重要步骤,可提升整车的品质。

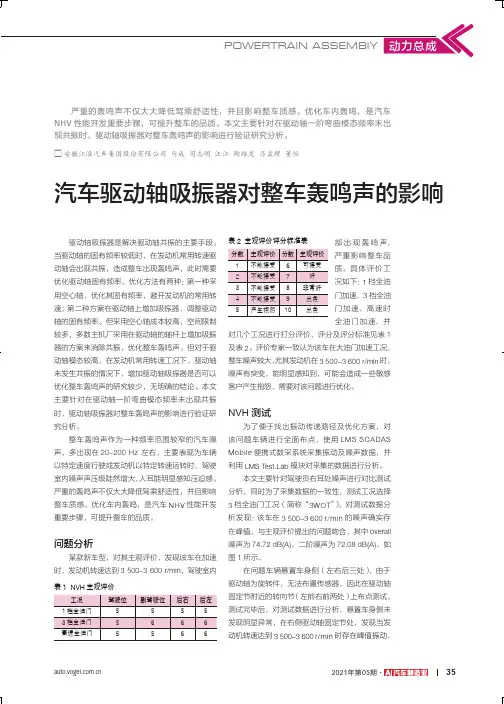

问题分析某款新车型,对其主观评价,发现该车在加速时,发动机转速达到3 500~3 600 r/min ,驾驶室内部出现轰鸣声,严重影响整车品质。

具体评价工况如下:1档全油门加速、3档全油门加速、高速时全油门加速,并对几个工况进行打分评价,评分及评分标准见表1及表2。

评价专家一致认为该车在大油门加速工况,整车噪声较大,尤其发动机在3 500~3 600 r/min 时,噪声有突变,能明显感知到,可能会造成一些敏感客户产生抱怨,需要对该问题进行优化。

NVH 测试为了便于找出振动传递路径及优化方案,对该问题车辆进行全面布点,使用LMS SCADASMobile 便携式数采系统采集振动及噪声数据,并利用LMS b 模块对采集的数据进行分析。

本文主要针对驾驶员右耳处噪声进行对比测试分析,同时为了采集数据的一致性,测试工况选择3档全油门工况(简称“3WOT ”)。

车内低频路噪问题的分析与控制赵伟丰;王文彬;周浩东【摘要】针对某车型低频路噪大问题,建立时域弱耦合传递路径分析模型,进行传递路径贡献量分析,识别出后纵臂为主要传递路径.对车身进行模态测试分析,后侧围部位在问题频率存在呼吸模态.通过优化后纵臂衬套隔振及抑制车身板件振幅,有效降低车内路噪.【期刊名称】《噪声与振动控制》【年(卷),期】2019(039)003【总页数】5页(P142-146)【关键词】声学;路噪;低频噪声;时域传递路径分析;模态分析【作者】赵伟丰;王文彬;周浩东【作者单位】长城汽车股份有限公司技术中心,河北保定 071000;河北省汽车工程技术研究中心,河北保定 071000;长城汽车股份有限公司技术中心,河北保定071000;河北省汽车工程技术研究中心,河北保定 071000;长城汽车股份有限公司技术中心,河北保定 071000;河北省汽车工程技术研究中心,河北保定 071000【正文语种】中文【中图分类】TB533.2随着我国汽车工业的快速发展及其在大众生活中的普及,作为重要品质感的NVH 性能越来越受到消费者和汽车制造厂商的重视,近几年来NVH控制技术在国内汽车厂家得到了较快的发展,车内整体噪声水平有了明显降低[1]。

但随之出现的问题是路噪、风噪更加凸显,尤其是路面激励产生的低频噪声,长时间作用会使人产生疲劳和烦躁,对车内驾乘舒适性有较大影响,路噪问题的分析和控制,成为一个日益重要的课题[2-3]。

本文以一款车型为例,对传递路径和车身响应进行了分析,识别出主要影响因素并进行了优化,最终达到理想的改善效果。

1 问题描述某车型在主观评价时发现,中低车速粗糙路面上行驶时,车内有明显的隆隆声。

通过对不同路面对比评价,发现粗糙路面上该问题较为严重,而在光滑路面上,问题会明显减弱;另外在不同档位分别评价,无论加速或减速,带档滑行与空档滑行,车内的“隆隆”声变化很小。

从以上评价可以总结出,此问题与动力系统相关性较小,主要与路面激励有关,可以初步判定为路噪问题。

基于LMS b Motion的起落架落震仿真分析引言飞机起落架是供飞机起飞、着陆时在地面上滑行和停放用的,它是飞机的主要部件之一,用于传递地面对机身的载荷,其工作性能的好坏及其可靠性直接影响飞机的使用和安全。

近年来,随着计算机技术的发展,虚拟样机技术广泛地应用到动力学系统的仿真分析中来[1]。

飞机起落架仿真技术是集建模、仿真、分析于一体的技术,它具有直观性好,通用性强的特点。

本文在LMS_Motion软件平台上,建立了某型机前、主起落架虚拟样机模型,并进行了落震仿真分析。

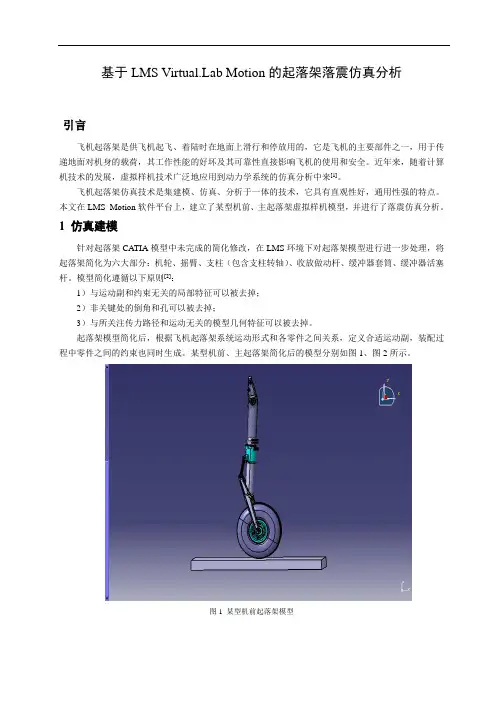

1仿真建模针对起落架CATIA模型中未完成的简化修改,在LMS环境下对起落架模型进行进一步处理,将起落架简化为六大部分:机轮、摇臂、支柱(包含支柱转轴)、收放做动杆、缓冲器套筒、缓冲器活塞杆。

模型简化遵循以下原则[2]:1)与运动副和约束无关的局部特征可以被去掉;2)非关键处的倒角和孔可以被去掉;3)与所关注传力路径和运动无关的模型几何特征可以被去掉。

起落架模型简化后,根据飞机起落架系统运动形式和各零件之间关系,定义合适运动副,装配过程中零件之间的约束也同时生成。

某型机前、主起落架简化后的模型分别如图1、图2所示。

图1 某型机前起落架模型图2 某型机主起落架模型2缓冲器性能的定义起落架缓冲性能主要依靠缓冲器来实现,缓冲器对于起落架至关重要,缓冲器的仿真建模也是虚拟样机设计的关键。

本文在支柱和活塞杆上分别选择两点,然后建立传感器坐标系,如图3所示。

通过参数表达式测出这两点的相对运动行程及速度,方向为落震方向。

图3 传感器坐标系的建立缓冲器轴向力S F 可以统一表示为[3]:S L a h f F F F F F =+++ (1)2.1 空气弹簧力某型飞机前、主起落架均采用双气腔缓冲器,其空气弹簧力可表示为:()()()0000(S )1/() (S )1/11/a a La a a La a a a La L L atm LH r L L a LL atm struct LH LH LH H r L L a a LHL H atm a r L L a a P A P S S A S V P A P k S S S S S F A S V P P A P A A A S V ⎡⎤⎢⎥-≤≤⎢⎥-⎣⎦⎡⎤⎢⎥-+-≤≤+⎢⎥=-⎣⎦⎡⎤⎢⎥-+⎢⎥--⎣⎦()000/ (S )Hatm r H H LH H a LH H P S S S V SS ⎧⎪⎪⎪⎪⎪⎪⎨⎪⎪⎡⎤⎪⎢⎥-⎪⎢⎥⎡⎤--⎪⎣⎦⎣⎦⎪≥+⎩ (2) 式中:0La V —低压气腔初始容积;a L A —低压气腔有效压气面积;L r —低压气腔压缩多变指数;a L P —低压气腔初始压力; 0H a V —高压气腔初始容积;Hr —高压气腔压缩多变指数;H a A —高压气腔有效压气面积;a H P —高压气腔初始压力; LH S —低压气腔结构最大行程; 0H S —高压气腔结构初始行程;()()001H H m a a atm H structK A P P S k +-=(3)由公式(2)可以看出,缓冲器空气弹簧力是随行程变化的一条曲线。

基于LMS b的车内异响诊断作者:方华宫传刚安宏伟刘代强1 前言随着经济的发展,社会的进步,人们对汽车的要求已经不满足于省油、跑得快,而是更注重于其舒适性和安全性。

车内的异常噪声不仅使人心情烦躁、注意力下降,而且还可能预示着故障隐患。

因此,针对某皮卡车在原地或行驶状态下,快速收油门时,车内出现类似哨声的异响,慢速收油门时,也有该异响,但是没有快速收油门时突出这种现象进行了实验分析。

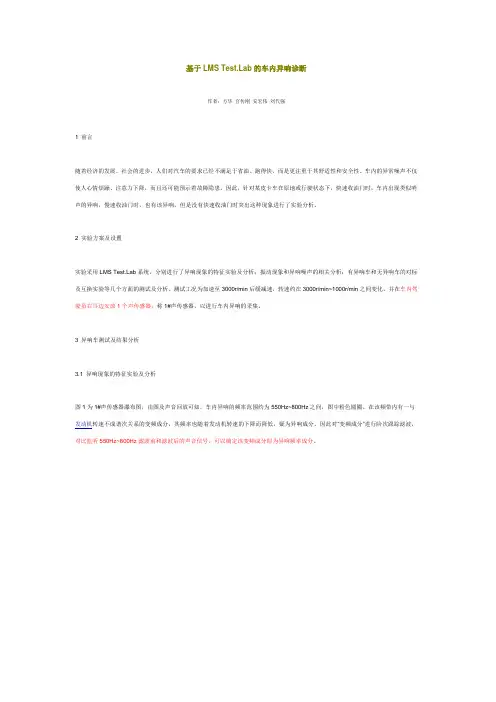

2 实验方案及设置实验采用LMS b系统,分别进行了异响现象的特征实验及分析;振动现象和异响噪声的相关分析;有异响车和无异响车的对标及互换实验等几个方面的测试及分析。

测试工况为加速至3000r/min后缓减速,转速约在3000r/min~1000r/min之间变化。

并在车内驾驶员右耳边安放1个声传感器,称1#声传感器,以进行车内异响的采集。

3 异响车测试及结果分析3.1 异响现象的特征实验及分析图1为1#声传感器瀑布图,由图及声音回放可知,车内异响的频率范围约为550Hz~800Hz之间,图中粉色圆圈。

在该频带内有一与发动机转速不成谐次关系的变频成分,其频率也随着发动机转速的下降而降低,疑为异响成分。

因此对“变频成分”进行阶次跟踪滤波,对比监听550Hz~800Hz滤波前和滤波后的声音信号,可以确定该变频成分即为异响频率成分。

图1 1#声传感器瀑布图3.2 振动现象和异响噪声的相关分析分析可知,发动机上与其转速不成谐次关系的旋转部件有涡轮增压器,因此首先对涡轮增压器进行重点研究。

在发动机舱内增压器中间壳及压气机壳的放气阀支架上安放2个加速度传感器,称为zjk和fqf;正对增压器且距离约100mm处安放1个声传感器,称2#声传感器。

传感器布置如图2所示。

测试结果见图3。

图2 加速度传感器布置图图3 2#声传感器及2个加速度传感器(fqf和zjk)瀑布图4 对标试验分析4.1 无异响车内声音分析及与异响车对比另选取一台车内无异响的同型号皮卡车进行上述实验,对比分析结果如图4。

LMS公司推出LMS TestLab第七版LMS b第七版的推出是一个新的里程碑,提高了振动噪声试验效率。

LMS b 第七版集成了600多项新功能和改进,适用于各种试验任务。

此外,LMS b第七版还新增了移动测试功能,为用户提供适用于车内或现场试验的最佳便携性,以及直观的系统交互性。

LMS b第七版,与紧凑可靠的LMS SCADAS Mobile前端完美结合,可支持单人数据采集,同时提供灵活的快捷键和友好的操作界面。

新版本另一项特点是提供世界上首个自动化模态分析解决方案,具有最佳的模态一致性和最短的分析时间。

自动化模态参数选择(AMPS)可以在10分钟内建立非常复杂或高阻尼结构的高质量模态模型,而且不受操作者人为影响。

LMS b第七版利用创新性技术和工作流程驱动的方法,提高了从标定试验到系统级问题诊断整个开发流程中每个阶段的工作效率。

LMS b第七版新功能:∙新的移动测试用户界面,为车载试验提供最理想的便携性∙完全支持LMS SCADAS Mobile,适用于谱和实时特征信号采集,锤击模态试验和实时倍频程试验∙可以灵活选择在线、嵌入和离线三种处理方式∙离线RPM提取,如果没有测量转速信号也能够精确捕捉RPM信号,用于振动或声学阶次分析∙自动化模态参数选择(AMPS)——精确、可靠、快速,且不受操作者影响∙稳态和瞬态阵列——用于声源定位——形成了以特有的声聚焦为核心的一整套声源定位方法∙冲击响应合成和试验序列自动化——支持无人监控的长时间的且具有多种振动控制的鉴定试验LMS b Rotating Machinery旋转机械分析第七版——专为移动测试设计的用户界面在驾驶员位置进行试验为了有效地进行道路试验,试验操作者需要能够单手操作的解决方案,同时能够简单地实时监测试验进度和状态信息。

为了满足这种特定的车内测试需求,LMS b第七版新推出了特定的用户界面,并与专为现场测试而开发的LMS SCADAS Mobile数采前端结合进行试验。

LMS声源定位技术Dr. Wei Chen, LMS China, Shanghai office 1 LMS Sound Source Localization TechniquesSound sources localization1 2技术介绍产品介绍3应用实例4发展方向2 LMS Sound Source Localization TechniquesChallengesTo locate a maximum number of sound sources : To have the best spatial resolution to separate the sources To quantify each source power (sufficient dynamic range) To minimize the cost of measurements : In time In material Cover a wide range of applications3 LMS Sound Source Localization TechniquesSound Source Localization Techniques at LMSAcoustic Intensity 声强 Beam-Forming 波束成形 Near Field Focalization 近场聚焦 Acoustic Holography 声全息 Airborne Source Quantification 传递路径分析 3D 3D ResultSound Source Result3D 2D Result3D 3D Result3D 3D Result3D 3D ResultDistance to sourceNot determinedFar > 0.5 mNear < λIdeal < λNot relevantMeasurement ResultIntensityPressureIntensitySound Power, Intensity, VelocitySource StrengthEnvironmentFar-field (ISO 9614)Free FieldFree Field Near FieldFree Field Near FieldOperational FieldSpatial ResolutionLowLowHighHighHighWhat if GamesNoNoNoYes No for Pass-byYesStationaryStationary/ TransientStationary/ TransientStationary/ TransientStationary/ Transient4 LMS Sound Source Localization TechniquesAcoustic Intensity (声强技术)优点:Positive Supported by ISO/ANSI standards Widely accepted and used in industry 2 applications: Sound Power Measurements (ISO9614) and Source Ranking 缺点:Negative expensive intensity probe measurements normally in far-field (low spatial resolution) 详见声强文件5 LMS Sound Source Localization TechniquesBeamForming Technique(波束成形技术)Any kind of grid of pressure acquisition optimization of the antenna (dist. From sources ≥ diameter of antenna)⇒Summation of pressures with phase delays (planar waves) ri p t ( − ∑ i c) Any kind of surface for both acquisition and computation No power estimates Surface can be smaller than object6 LMS Sound Source Localization TechniquesBeamForming Technique(波束成形技术)优点:Positive Spatial Technique Inexpensive microphones Sound Mapping tool for verification measurement 缺点:Negative Does not take evanescent waves into account (far field technique) Cannot be used for real analysis (real place of unknown sources cannot be pinpointed) measurements normally in far-field (low spatial resolution) No meaningful ‘What if’ games7 LMS Sound Source Localization TechniquesNearfield Acoustic Holography(近场声全息)Regular and plane grid of pressure acquisition (dist. from sources ≥ p) Spacing p = ½ * λminp|| size = λmaxDecomposition of pressure field into plane wavesp ( k x , k y ) = ∫∫ Parray ( x, y ).e+ j ( kx x+k y y )dx.dyBackpropagation from plan to planSc ( k x , k y ) = p( k x , k y ).e − jk z .dComputation of pressure field in the sources planPc ( x, y , w) = ∫∫ Sc (k x , k y , w).e− j ( k x x +k y y ).dk x dk y . 2π 2π8 LMS Sound Source Localization TechniquesNearfield Acoustic Holography(近场声全息)优点:Positive: Calculate 3D sound field & source characterization with higher spatial resolution Compatible with analysis methods (BEM) ‘What-if’ analysis for characterization / identification testing inexpensive microphones 缺点:Negative measurements need to be taken close to source Large investment All sound sources in one plane (2D - near field)9 LMS Sound Source Localization TechniquesNearfield focalization (近场聚焦)Any kind of grid of pressure acquisition optimization of the antenna (dist. From sources ≥ p)⇒Spacing p = λmin || size = size of studied object Summation of pressures with phase delays (spherical waves) adaptation in nearfield r (algorithm usable in farfield) ∑ pi (t − ci ) Any kind of surface for both acquisition and computation Source ranking based upon power+10 LMS Sound Source Localization TechniquesNearfield focalization(近场聚焦)Sol.1☺Very good resolution at anyfrequency with holographyGreat number ofmicrophones or positions☺Low number ofmicrophones or positionsPoor resolution in LFUndersampling in HF☺Restricted number ofmicrophones orpositionsSol.2Sol.3☺Good resolution onwide FB:Holography in LFNearfield Foc. In HFASQ(声学传递路径分析)优点:Positive:Compatible with analysis methods (BEM)‘What-if’analysisfor characterization / identification testingCan be combined with in-room Pass-by Noise measurementsApplicable for sound sources located in a 3D space 缺点:Negativemeasurements need to be taken close to source 详见ASQ文件Two techniquesNearfield acoustic holographyNearfield focalization(also usable in farfield)p : distance between microphonesf 0: max frequency for holography ~ c/2p with c speed of soundn : number of measurement pointsspatial resolution = minimal size of calculated sourceextended frequency range with 1 measurement compared to holography or far field beamformingspatial resolution factor 2 better compared to far field beamformingquantitative results for radiated noise compared to qualitative map only for far field beamforming can be used for Far Field beam forming measurement setupNear Field FocalizationHolographyNearfield focusing (-7cm)Holography (-7cm)Beamforming(-40cm)400 Hz2000 Hz4000 Hz1000 Hz 2 monopoles –20cm separated60x60 cm²areaAcquisition grid 10x10 points8dB scaleInterest incombining nearfieldholography andfocusingProperties:λλ/2<x< λp *Spatial resolution λmin = p/2 *λmin = p *λmin = p*2 *High frequencylimit size of arrayp *p *Optimal source/array distance No Yes Yes Power quantification NoYesYesMeasurement in small roomsxx λmax = size of array (for correctpower quantification)Low frequencylimit BeamformingNearfield focalizationHolographySoftwareTL-ACT-77.2Array-based Acoustic Source IdentificationStationary + Run-upTL-ACT-76.2Tracked Array-based AcousticSource Identification TL-ACT-74.2Tracked Acoustic FocusingTL-ACT-72.2LMS Tracked Acoustic HolographyRun-upTL-ACT-75.2Stationary Array-based AcousticSource Identification TL-ACT-73.2Stationary Acoustic Focusing TL-ACT-71.2Stationary Acoustic Holography StationaryHolography + nearfield focusing Nearfield focusing HolographyTechnique ConditionProcessing starts from time-domain throughput data:LMS b Spectral or Signature Acquitition with parallel time data recodingIn run-up conditions, a channel with a tacho signal is neededHardware -arraysOptimized or regular arrayMoving systems: manual or robotizedExterior problems Engine on bench or with both techniques Mapping inside cavitiesPressiondBA697071727374757677Impulsive noisedoor slamAcoustical holography Nearfield focusingAcoustical holographyNearfield focusingConventional farfield focusing140 microphones2 x 2 m Cross-shaped array processing61 microphones2.8 x 2.8 m( = cross of4 x 4 m )Typical applications: moving sources Solution dedicated to a plane : alreadydeveloped in partnership with Airbus►Adaptation to come for :Moving vehiclesRotating machinesEngine case: whine noisemore than 1 independent sourceParallel propagation/perpendicular propagationSimulation analysisEngine case: sound power radiationOrder 21 2150 rpm2880 Hz 4900 rpmNearfield focalization farfieldbeamforming12005000200030004000R 間ime (tr/mn)PressiondBA46.51.56.61.66.71.76.81.86.40000100020003000F r 閝u e n c e (H z ) High quality results=offline processing=no fancy online moviefancy online movie type source identification =low quality resultsOperational deflection shape (ODS)0.006400.00Hz950.002175.00r p m20.0080.00d B (A )P aMicrophone Position0.003000.00Hz950.002175.00r p m30.0075.00d B (A )P aIdentified Frequencies:-4xx Hz -7xx Hz -8xx Hz-…-1xxx Hz -18xxHz-2xxxHzProperties:λλ/2<x< λp *Spatial resolution λmin = p/2 *λmin = p *λmin = p*2 *High frequencylimit size of arrayp *p *Optimal source/array distance No Yes Yes Power quantification NoYesYesMeasurement in small roomsxx λmax = size of array (for correctpower quantification)Low frequencylimit BeamformingNearfield focalizationHolographyConclusionsHolography can provide the best resolution.Nearfield focusing is very flexible for localization in hard geometry conditions.The combined use of holography and nearfield focusing allows to minimize costs while keeping good results in a broad frequency band.Both techniques provide intensity and pressure map+ power quantification.Thank you。

Transfer Path Analysis Procedures传递路径分析(TPA)的过程1 试验前准备传递路径分析(TPA)可用于发动机和路面噪声的分析。

首先检查问题是什么。

简单地测量一下目标点的振动和噪声,理解问题的本质。

然后选择振源(通常是发动机的悬置),鉴别所有可能的从振源到驾驶员的能量传递路径。

传递路径分析是在系统边界点进行的(如发动机悬置,或悬架的支座)。

1.1 数据要求开始试验前准备一个系统试验图,列出所有测量点。

建议使用下列命名规则:body:点号:方向――车身一侧的测量都用部件名“body”engi:点号:方向――发动机一侧的测量都用部件名“engi”susp:点号:方向――悬架一侧的测量都用部件名“susp”在发动机支点位置的振源和车身两侧使用同样的点号,但部件名不同。

在目标位置的测量,请使用不同的部件名,如“seat:0000“+Z”或对于方向盘“ster:9999:+X”。

这样在大型试验中容易找到目标数据。

麦克风信号可以用方向“S”。

所有数据可以保存在Cada-X的一个或多个不同项目中。

把运行数据,频响函数和悬置刚度放在不同的试验中。

1.2 正确实施传递路径分析生成大量的数据,在开始测量之前制定一个好计划非常重要。

所有的传递路径问题都可能是不一样的。

本文档给出了在货车或箱式车上作典型的发动机和路面的传递路径分析的实施过程。

因为不可能写出精确的试验指导书,所以为了得到好的结果,理解测量得到的信息并尝试不同的方法是很重要的。

另外,有两本TPA理论和实践手册,在线帮助也提供了软件操作过程。

2 运行数据测量2.1 数据要求:悬置刚度方法:所有支座两侧的加速度,目标信号逆矩阵方法:所有支座车身一侧的加速度,加上车身上等量的附加点。

附加点不应靠近力作用点,但也不要太远。

大约离力作用点20至40厘米是合适的做法。

2.2 准备将麦克风和加速度计安装到车上。

在振源上放一个参考加速度计(可以是一个方向)。

车内低频路噪问题的分析与控制摘要:车辆车内低频路噪问题给驾驶员带来了较大的影响,为了控制这一问题,应对噪声问题进行分析,研究其产生的位置,明确具体的因素,结合实际情况进行处理。

通过对路噪问题的研究,可找到噪声产生的详细原因,确定相应的路径,结合路径制定解决措施。

通过对低频路噪问题进行描述,明确问题发生机理,分析发生原因,采取相关的措施来解决问题,可为车辆的噪声处理带来帮助,提升车辆的性能及舒适性,使其发挥出更好的作用,为车辆行驶安全提供保障。

关键词:车内低频路噪;试验参数;方案制定引言在汽车行业的快速发展下,NVH 性能发挥出了重要的作用,为汽车制造领域提供了良好的条件,虽然该技术的应用能够带来良好的效果,使车内整体噪声降低,但是路噪及风噪问题变得更加显著,尤其是低频噪声,不仅会使人产生疲劳,还会影响舒适性,因此,应针对该问题进行分析,结合实际情况采取有效的措施进行控制,能够提升汽车的使用性能水平。

低频路噪问题描述在评价车型的时候,汽车在以中低车速并且在粗糙路面行驶会产生明显的噪音,而在光滑路面上会减弱。

而速度对噪音的变化几乎没有影响,因此该问题与动力系统之间的联系较少,主要与路面激励相关,可判断为路噪的问题,需要对其进行测试。

在测试中选择粗糙路,根据相关标准在驾驶员耳旁设置麦克风,连接噪声采集设备,在一定的车速下进行测试分析。

经过分析之后发现,在 70Hz、90Hz、165Hz 和200Hz 频率处的时候,存在着噪声峰值,难以判断出声音由哪个峰值产生,可使用b 软件中的滤波功能,将四个频率段进行滤波回放,经过对比分析之后确定 90Hz 噪声峰值是引起问题的部分。

问题发生机理向贡献量。

3.4 排查车身图 1 路径贡献针对路面激励造成的噪声,可将其根据频率及主观感受划分成以下几部分。

第一是30Hz ~ 50Hz 范围之内的噪声,会对人耳造成压迫感,还会导致疼痛。

第二是 80Hz ~ 140Hz 范围的噪声,表现为“隆隆”声。

Test. Lab Operational Modal Analysis工作模态分析模态试验会出现这样的问题,如因为结构激励无法在实验室获得,常常需要在实际工作状态中进行分析。

此外,传统的试验室模态试验,由于其边界条件与实际工作状态不同,以及结构本身的非线性因素,所以其得到的模态试验结果往往与真实工作状态下的结构动力学特性有所不同。

因此,工作模态试验的意义就尤为重要。

采用LMS b工作模态分析,测量可以在结构运行时进行,然后得到一整套模态参数-共振频率、模态振型和阻尼。

这些参数可以使工程师改进最终产品的声振舒适性,提高其耐久性,同时通过试验结果对数字化模型进行改进,如对使用的有限元模型进行修正,进而提高开发过程的效率。

b OMA功能具有以下特点:整体多自由度、多参考的随机子空间法(Stochastic Subspace Method)工作模态参数识别可以得到以下模态参数:频率,阻尼,模态振型。

模态指示函数:多变量模态指示函数(MMIF),实模态修正指示函数(Modified Real MIF),实模态指示函数(Real MIF)。

多种模态分析的验证方法:稳态图,MAC模态置信准则,模态相位共线性,模态相位偏离度,模态参与因子,相位分散度,互功率谱综合等方法。

在同一个图中同时叠加显示两阶振型,从而进行更好地振型对比。

多种模态模型的动画显示,便于用户选择,比较和解释试验模态分析结果。

多组模态分析结果合并功能。

对于测试数据存在不稳定的情况下(如传感器分批测试所噪声的结构质量变化的影响),系统可以对各组数据分析得到的模态分析结果进行合并处理,以消除数据不稳定对整体模态分析结果的影响。

可以将工作变形分析中的各个工况进行解耦,得到各阶模态的对该工况振动的贡献量。

Test. Lab PolyMAX 频域最小二乘复指数法模态参数辨识PolyMax(LSCF法:最小二乘复频域法)为LMS公司最新开发的和最先进的模态参数识别方法,它是基于加权的最小二乘法和MIMO 传递函数的模态参数频域识别方法。

传递路径分析

探究振动噪声问题的根源

LMS Test.Lab传递路径分析提供了基于工程试验方法的系统级振动

噪声解决方案,对关键零部件进行工程分析。

作为一个全面理解振动噪声问题的方法,TPA有助于对振动噪声问题

进行故障诊断,并对每个关键零部件进行性能目标设定。

在一个由多个子结构组成的复杂结构(诸如汽车、飞机或船舶)中,某

一特定位置的振动噪声现象往往是由一个远处的振动源所引起的。例

如,能量可以通过不同的路径从汽车发动机传入驾驶室内:通过发动

机悬置、排气系统连接点,甚至间接地通过传动轴和底盘悬架传入到

驾驶室内。进气和排气系统的空气传播也会对振动噪声问题有一定的

影响。

强大的传递路径分析技术能够解决这类振动噪声问题,它可以帮助工

程师在设计早期检测到问题产生的根源。LMS Test.Lab提供高效的解

决方案,以识别振动噪声问题及其产生的根本原因,并能够快速地评

价设计修改。

从故障诊断到根源分析

传递路径分析(TPA)是用于识别和评价能量从激励源到某个接收位置

的各个结构传播和声传播的传递路径。一旦对这些激励源及传递路径

建模并量化后,系统优化就成为一个相对容易的设计工作。传递路径

分析用于定量分析不同的激振源及其传递路径,并且计算出其中哪些

是重要的,哪些对噪声问题有贡献,哪些会互相抵消。

激励源-路径-响应:系统级的方法

LMS Test.Lab传递路径分析是基于激励源-路径-响应的系统解决方

案。所有的振动噪声问题都是始于一个激励源,然后通过空气传播或

结构传播传递到一个可被人感知的响应位置。通过分析激励源及传递

路径对响应的影响,并可以通过对其中的某几个因素进行调整,来解

决振动噪声问题。传递路径分析的目标是计算从源到响应的各条路径

的矢量贡献量,识别出传递路径中各零部件的NVH特性,并通过对

其调整来解决特定的问题。最终,TPA通过合理选择各个零部件的特

性以避免振动噪声问题,从而有助于产品优化设计。

完整的解决方案

LMS Test.Lab传递路径分析软件包包含各种分析功能,以帮助试验部

门最大程度地节省时间和资源,是市场上最为广泛使用的TPA解决

方案。LMS Test.Lab可以通过各个可能的角度来帮助客户解决问题

——从简单系统到复杂结构。LMS Test.Lab TPA综合了一系列TPA

技术,包括LMS Test.Lab单参考传递路径分析、空气声定量分析、

LMS Test.Lab多参考点传递路径分析、LMS Test.Lab OPAX传递路径

分析方法以及LMS Test.Lab时域传递路径分析等。

管理海量数据

LMS Test.Lab传递路径分析软件可以对整个测试任务中的所有数据

进行快捷高效的管理。根据数据中内嵌的试验描述信息,如分析函数

类型、测点位置标识、各个传递函数以及工况数据,将在传递路径模

型中自动完成排序和定义。这个自动处理功能可以保证排除数据处理

过程中的人为操作失误,并保证数据处理的高效性。

相似的处理过程可以同时运用于各种不同的工况。对于发动机传递路

径分析,工程师一般更倾向于对在升速、降速过程中最重要的阶次进

行分析,此外,也完全支持对各种其它形式的频谱数据进行分析(谱、

自功率谱图、1/3倍频程谱等)。

LMS Test.Lab传递路径分析易于操作并且高效。工程师们得益于其引

导型的工作流程界面及强大的数据管理功能,能够在各阶段对数据进

行检查,从而减少数据转换和操作失误。另外,还有一些其它增强性

软件功能,如活动图片,可以使团队中的任何人都能从各种可能的角

度对数据进行深入细致的分析研究,以充分理解TPA分析结果。

清晰的结果诠释

LMS Test.Lab传递路径分析帮助用户完成数据处理,并且快速有效地

进行结果解释。庞大的TPA结果能够容易、清晰地组织起来,对于

每一个工况和传递路径,工作载荷都能够被获取并储存。为了能够快

速识别出多个路径中相对重要的路径,通过彩色视图,可显示出不同

转速或频率下各个路径贡献量的幅值。

LMS解决方案能够帮助用户从客观和主观两方面分析车内声学响

应,识别出其中的故障频谱成分,甚至可以识别掩蔽的频谱成分。对

于那些有问题的频率成分,采用工况数据和试验室数据相结合的方

法,以确定不同源和路径对其的贡献量。一旦这些激励源与传递路径

被识别出来并建立模型后,优化系统就成为了一个相对简单而直接的

设计工作。

各种TPA技术可以进一步扩展,以支持“如果…,那么…”模式的系统

优化功能。对载荷和(或)传递路径进行交互式的修改,可实时地对其

效果进行直观的评估。只要通过点击鼠标就可以对各种修改方案进行

相互比对,这样大大增强目标设定的流程。

多年工程经验的凝聚

LMS Test.Lab解决方案多年来一直处于市场领先地位,可以最大限

度的保证数据质量并避免操作失误,它还提供了足够的工程应用灵活

性,来调整流程以满足每个问题的特殊需要。在最终的贡献量分析中,

通过使用4维图表显示,进行多维度的检查。

LMS Test.Lab传递路径分析是基于大量的工程实践经验基础上开发

出来的,已经被广泛应用于工程实践中,以帮助工程师解决关键的振

动噪声问题。