结晶器液位检测控制系统优化

- 格式:pdf

- 大小:74.36 KB

- 文档页数:3

控制系统在化工装置中的工作原理及优化措施化工装置是现代化工生产中不可或缺的重要组成部分,而控制系统则是化工装置运行的关键。

本文将探讨控制系统在化工装置中的工作原理及优化措施,以期为化工工程师提供一些有益的参考。

一、控制系统的工作原理控制系统的工作原理主要包括传感器、控制器和执行器三个部分。

传感器负责将化工装置中的各种物理量转换为电信号,以便控制器进行处理。

控制器则根据输入的信号进行逻辑运算和控制策略,生成相应的控制信号。

最后,执行器将控制信号转换为动作,对化工装置进行调节和控制。

在化工装置中,控制系统可以实现对温度、压力、流量等关键参数的精确控制。

通过不断监测和反馈,控制系统能够自动调整操作参数,保持化工装置在稳定的工作状态,并实现生产过程的优化。

二、控制系统的优化措施1. 优化传感器选择和布置传感器的选择和布置对于控制系统的性能至关重要。

首先,应根据化工装置的特点和需要选择适合的传感器类型,如温度传感器、压力传感器等。

其次,传感器的布置位置应尽量靠近被测参数的源头,避免信号受到干扰和衰减。

此外,对于关键参数,可以考虑使用多个传感器进行冗余监测,以提高系统的可靠性和精确性。

2. 优化控制策略控制策略是控制系统的核心,直接影响化工装置的运行效果和经济性。

在优化控制策略时,可以采用先进的控制算法和技术,如模糊控制、神经网络控制等。

此外,还可以结合化工装置的特点和生产需求,进行参数整定和优化,以提高控制系统的响应速度和稳定性。

3. 优化执行器设计和调节执行器在控制系统中起着关键作用,其设计和调节对于化工装置的运行效果和能耗有着重要影响。

在执行器设计时,应选择合适的执行器类型和规格,确保其能够满足化工装置的工作要求。

在执行器调节过程中,可以采用先进的调节技术,如PID控制等,以提高控制精度和稳定性。

4. 优化监测和故障诊断监测和故障诊断是控制系统中的重要环节,可以帮助及时发现和解决问题,保证化工装置的正常运行。

钢水液位自动控制与应用分析摘要:钢水液位自动控制系统中的核心就是结晶器,它可对钢水液位进行测量,为钢水液位高度控制提供重要技术参考依据,所以它也是连铸工业生产中的关键技术。

本文中就分析了钢水液位自动控制系统,并对其技术应用要点进行了逐一分析。

关键词:钢水液位自动控制系统;结晶器;执行系统;故障处理;液位扰动结晶器在钢水液位自动控制系统中作用重大,它在连铸生产过程中了解非线性、多干扰复杂系统问题,基于整个系统对板坯连铸机进行调整,利用结晶器对液位控制过程进行分析,保证结晶器液位控制精度控制在±3mm范围内。

如此一来,就能实现对钢坯连铸生产质量的有效优化。

1.钢水液位自动控制系统的基本概述如上文所述,钢水液位自动控制系统中包含了结晶器、液位探测器与二次仪表三大部分。

首先是结晶器,它在系统中占据重要地位,是系统设备最主要的液位控制装置。

结晶器可对铸坯质量进行调整,确保结晶钢水液位自动控制到位。

一般来说,结晶器的震动强烈,且灰尘量较大,蒸汽较多,可在温度较高的环境中工作,所以它的安装难度也相对偏大。

在实际生产工作中,需要围绕同位素仪表对结晶器液位进行检测[1]。

其次是液位探测器,对钢水液位上升情况进行控制,设置钢水阻挡射线,配合传感接收器频率与接收放射量建立正相关关系。

就实际液位探测器过程展开分析,要确保标定仪表控制到位,并将其检测范围控制在160mm,将钢水最高液位设置为距离晶体铜管上口大约50mm距离,如此可确定钢水液位位置,满足检测要求[2]。

第三是二次仪表,二次仪表中采用到了专用PLC系统,它主要用于检测与结晶器控制,如此可实现对钢水液位的有效控制。

在分析二次仪表内容过程中,需要对模拟量输入模块进行分析,确保模块组成到位,建立不同组成部分都能发挥不同功能。

在二次仪表设计过程中要设置485接口并与PLC系统建立连接,结合编辑面板显示内容分析I/O状态,优化参数设定内容,如此就能形成检测系统。

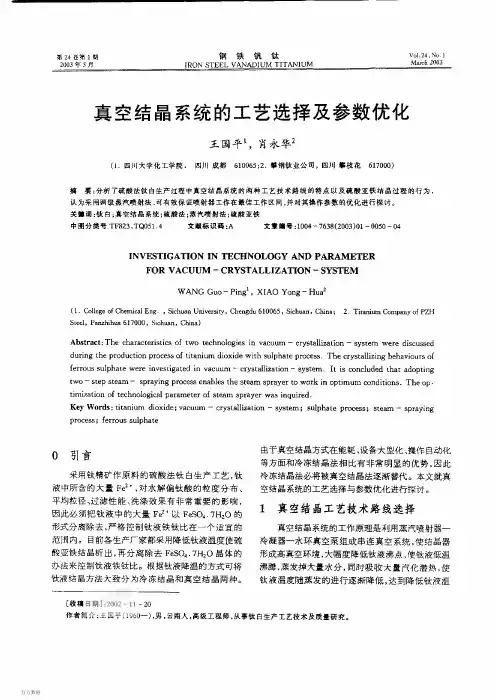

连铸机结晶器液位控制系统数学模型及其仿真连铸机结晶器液位控制系统是一个复杂的系统,它的性能直接影响到连铸机的生产效率,因此,对连铸机结晶器液位控制系统的研究是非常重要的。

本文首先简要介绍了连铸机结晶器液位控制系统的结构及工作原理,然后探讨了基于结构参数分析的数学模型,最后对模型进行仿真,得出了连铸机结晶器液位控制系统的数学模型及其仿真的结论。

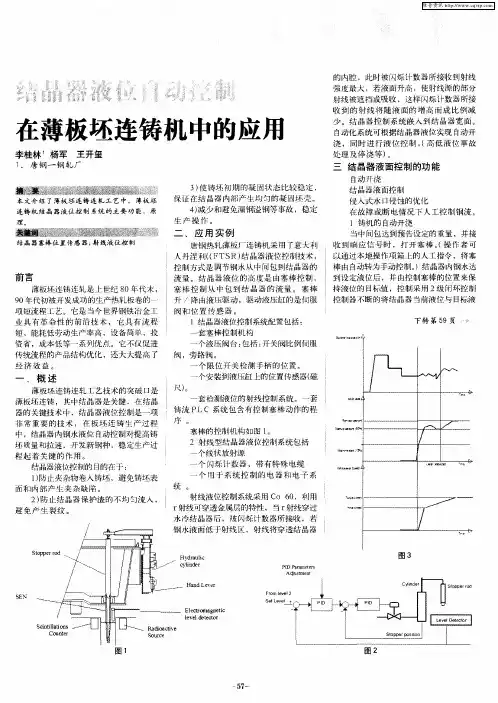

1.连铸机结晶器液位控制系统简介连铸机结晶器液位控制系统是一种多参数控制系统,它是由连铸机结晶器、液位传感器、控制器、调节阀和电动蝶阀组成的(图1)。

图1铸机结晶器液位控制系统连铸机结晶器是一种机械设备,它将液体转化为固体,由于结晶过程的特点,液位变化会影响结晶质量,因此,需要对结晶器的液位进行控制。

液位传感器检测结晶器液位信号,控制器根据液位检测信号进行控制,调节阀和电动蝶阀调节结晶器的液位,从而实现对液位的控制。

2.数学模型为了研究连铸机结晶器液位控制系统,首先分析控制系统结构,建立系统数学模型,根据结构参数推导出如下数学模型:ttttt Vm = Kp*(|S|-S0)tttt(1)其中Kp为控制器参数,S0为液位参考值,|S|为液位测量值,Vm为控制器输出值。

3.仿真针对连铸机结晶器液位控制系统,结合数学模型,使用Matlab/Simulink环境建立了仿真模型,根据实际情况,设置参数如下:Kp=0.5,S0=2,液位变化范围为0~4。

图2铸机结晶器液位控制系统仿真模型根据仿真模型,控制器输出值Vm与液位|S|的变化曲线如图3所示:图3位及控制器输出值的变化曲线从上图可以看到,随着液位|S|的变化,控制器输出值Vm也随之变化,并且同步变化,Vm和|S|的变化幅度接近,这表明,控制器对液位的控制是有效的。

4.结论本文针对连铸机结晶器液位控制系统,根据结构参数推导出了数学模型,并且基于 Matlab/Simulink环境建立了仿真模型,仿真结果显示,控制器输出值Vm能有效地控制液位|S|,表明数学模型具有较强的可靠性和实际应用价值。

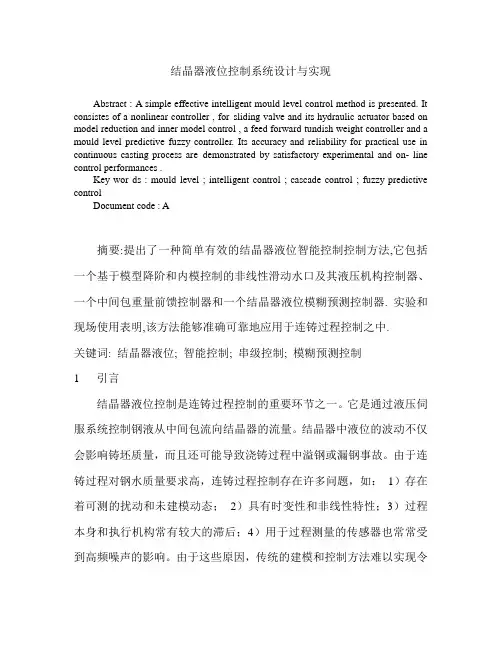

结晶器液位控制系统设计与实现Abstract : A simple effective intelligent mould level control method is presented. It consistes of a nonlinear controller , for sliding valve and its hydraulic actuator based on model reduction and inner model control , a feed forward tundish weight controller and a mould level predictive fuzzy controller. Its accuracy and reliability for practical use in continuous casting process are demonstrated by satisfactory experimental and on- line control performances .Key wor ds : mould level ; intelligent control ; cascade control ; fuzzy predictive controlDocument code : A摘要:提出了一种简单有效的结晶器液位智能控制控制方法,它包括一个基于模型降阶和内模控制的非线性滑动水口及其液压机构控制器、一个中间包重量前馈控制器和一个结晶器液位模糊预测控制器. 实验和现场使用表明,该方法能够准确可靠地应用于连铸过程控制之中.关键词: 结晶器液位; 智能控制; 串级控制; 模糊预测控制1 引言结晶器液位控制是连铸过程控制的重要环节之一。

它是通过液压伺服系统控制钢液从中间包流向结晶器的流量。

结晶器中液位的波动不仅会影响铸坯质量,而且还可能导致浇铸过程中溢钢或漏钢事故。

连铸结晶器液位控制原理与技术研究哎呀,这可是个不简单的题目啊!不过别担心,小助手我来帮你搞定这个连铸结晶器液位控制原理与技术研究的问题。

我们得了解一下连铸结晶器是什么吧?简单来说,它就是一种用于铸造金属的设备,可以让金属液体在一定条件下凝固成型。

而液位控制呢,就是指让这个金属液体保持在一个合适的高度,以便于铸造过程中的顺利进行。

那么,这个液位控制到底是怎么做到的呢?其实,原理还是挺简单的。

我们需要一个传感器来实时监测金属液体的高度。

这个传感器可以安装在结晶器的某个位置,通过感受金属液体的压力来判断其高度。

然后,我们把这些数据传输给控制系统,让控制系统来根据实际情况调整一些参数,比如说喷嘴的喷水量啊、冷却水的流量啊等等。

这样一来,金属液体的高度就能被保持在一个合适的范围内了。

当然了,这个过程可不是一帆风顺的。

有时候,金属液体的高度可能会因为各种原因发生变化,比如说温度变化、金属液体的流动等等。

这时候,我们就需要对控制系统进行调整,让它能够快速地应对这些变化。

这也是为什么说连铸结晶器液位控制原理与技术研究是一个非常有挑战性的课题的原因所在。

不过,尽管这个过程有时候会比较复杂,但是它对于整个铸造过程来说却是非常重要的。

如果液位控制不好的话,那么铸造出来的金属零件可能会存在一些质量问题,比如说内部缺陷、表面裂纹等等。

所以说,要想做好连铸结晶器液位控制原理与技术的研究,我们必须要认真对待每一个细节,不能有丝毫马虎。

好了,现在我们已经了解了连铸结晶器液位控制原理与技术的大致情况。

接下来,我们再来聊聊一些实际应用中的例子吧。

比如说,在汽车制造行业中,连铸结晶器液位控制技术可以被用来生产高品质的发动机缸体和曲轴等零部件;在航空航天领域中,这种技术则可以用来生产高强度、高韧性的航空材料等等。

总之呢,无论在哪个领域中,连铸结晶器液位控制技术都有着广泛的应用前景。

我想说的是,虽然连铸结晶器液位控制原理与技术研究看起来很复杂很高大上的样子,但是只要我们用心去学、用心去研究,就一定能够掌握它的精髓。

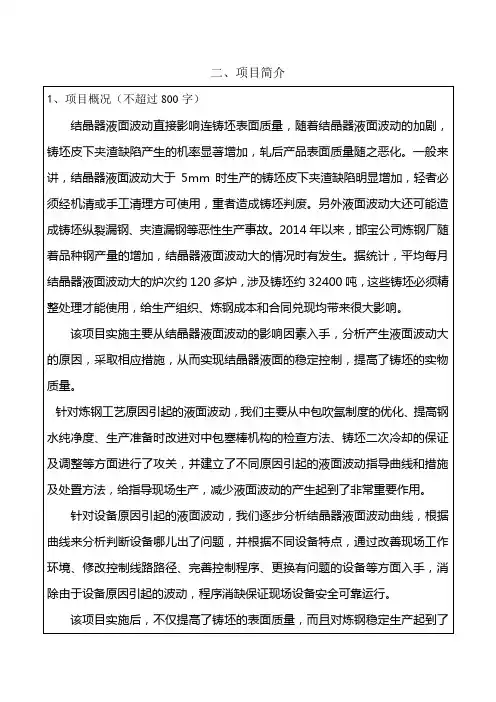

二、项目简介图1 塞棒和液面检测2.3 项目的立项背景2013年以来,邯宝公司炼钢厂随着品种钢产量的增加,结晶器液面波动时有发生,经统计,平均每月结晶器液面波动次数120多炉的钢水生产出铸坯必须经过处理才能使用,其中设备原因如塞棒传感器、液位传感器、扇形段位置传感器等造成的液面波动占40%;工艺原因如水口堵塞、吹氩不当、钢水成分等造成的液面波动占60%。

有时液面波动过大时造成连铸事故停浇每月2次左右,给厂的生产组织和成本带来很大冲击。

国与邯宝炼钢厂同类型连铸机的厂家大约有7-8家,它们厂的结晶器液面波动大多控制在±3mm以,其中包括超低碳钢生产;而邯宝炼钢厂结晶器液面波动大多控制在±5mm以就有些困难,尤其是低碳合金钢、超低碳钢生产时液面波动较大。

进入2014年5月份以来,两台连铸机多次出现结晶器液面波动大的状况,为此邯宝炼钢厂于2014年6月批准实施了《连铸机结晶器液位波动攻关课题》。

2.4技术方案的制定针对存在的诸多疑难问题,我们逐项提出了解决方案。

1)针对炼钢工艺原因引起的液位波动,我们主要从中包吹氩制度的优化、图2 吹氩不当引起的间歇性液面波动情况措施及处置方法:1)改进氩气连接密封方法首先确保气源充足,无漏气:开启氩气气源,把阀门开启最大并确认压力表有压力显示,检查氩气管路末端气流充足,用装有肥皂水的喷水壶检查SEN 机构上水口、机构氩封,确保无漏气;检查中间氩气管路和塞棒氩气管路,确保无漏气。

喷水壶检测管路是否漏气如图3:图3 喷水壶检查管路是否漏气2)检测中包上水口的透气性在浇注过程中,中包上水口透气性的好坏直接影响到中包上水口的吹氩效果,中包上水口吹氩是为了在水口壁四周形成均匀的氩气膜,以防止或减少夹杂物在水口壁附着,进而减少水口径的缩小和堵塞。

一旦上水口发生堵塞,塞棒控流就会发生波动,造成结晶器液面波动增大。

在中包上水口上线前,采用离线上水口透气检测装置对中包上水口透气性进行检查,对于中包上水口透气性检测良好(一方面要求检测装置背压在0.1-0.6bar围;另一方面还要用装有肥皂泡水的喷水壶对整个上水口壁进行检查,要求上水口壁四周气泡弥散均匀)的才能上线安装。

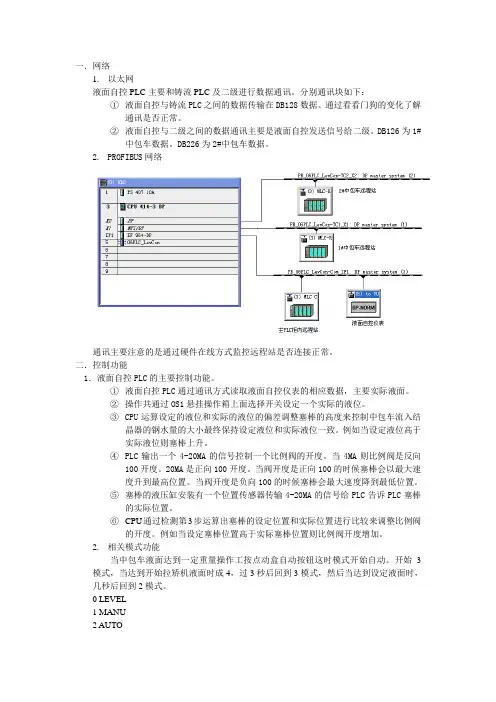

一.网络1.以太网液面自控PLC主要和铸流PLC及二级进行数据通讯。

分别通讯块如下:①液面自控与铸流PLC之间的数据传输在DB128数据。

通过看看门狗的变化了解通讯是否正常。

②液面自控与二级之间的数据通讯主要是液面自控发送信号给二级。

DB126为1#中包车数据。

DB226为2#中包车数据。

2.PROFIBUS网络通讯主要注意的是通过硬件在线方式监控远程站是否连接正常。

二.控制功能1.液面自控PLC的主要控制功能。

①液面自控PLC通过通讯方式读取液面自控仪表的相应数据,主要实际液面。

②操作共通过OS1悬挂操作箱上面选择开关设定一个实际的液位。

③CPU运算设定的液位和实际的液位的偏差调整塞棒的高度来控制中包车流入结晶器的钢水量的大小最终保持设定液位和实际液位一致。

例如当设定液位高于实际液位则塞棒上升。

④PLC输出一个4-20MA的信号控制一个比例阀的开度。

当4MA则比例阀是反向100开度。

20MA是正向100开度。

当阀开度是正向100的时候塞棒会以最大速度升到最高位置。

当阀开度是负向100的时候塞棒会最大速度降到最低位置。

⑤塞棒的液压缸安装有一个位置传感器传输4-20MA的信号给PLC告诉PLC塞棒的实际位置。

⑥CPU通过检测第3步运算出塞棒的设定位置和实际位置进行比较来调整比例阀的开度。

例如当设定塞棒位置高于实际塞棒位置则比例阀开度增加。

2.相关模式功能当中包车液面达到一定重量操作工按点动盒自动按钮这时模式开始自动。

开始3模式,当达到开始拉矫机液面时成4,过3秒后回到3模式,然后当达到设定液面时,几秒后回到2模式。

0 LEVEL1 MANU2 AUTO3 AUTOSTART4 START DRIVELEVER 模式指的是操作工通过压棒来手动控制塞棒的高度。

这个模式下系统的PressureRelease 电磁阀得电。

这时候液压缸里面的油全部回到油箱,操作工可以顺利的手动操作塞棒。

MANU 模式指操作操作工通过操作点动盒的上升下降按钮来手动控制塞棒的高度。

基于模糊PID控制的结晶器液位控制系统研究的开题报告一、研究背景结晶器液位控制是化工工艺生产过程中的重要环节,控制好结晶器液位,可以有效地保证产品品质和生产效率。

传统的结晶器液位控制系统多使用PID控制算法,但是在实际应用中,PID控制算法存在以下问题:1)参数调节难度大,需要经验丰富的工程师参与;2)对于非线性系统和参数随时间变化的系统,PID控制效果不佳。

因此,需要采用更高级的控制算法来解决这些问题。

模糊控制是一种基于人类经验和直观思维方式的控制方法,可以应用于很多复杂的非线性系统。

模糊PID控制将模糊逻辑和PID控制相结合,可以降低参数调节的难度,并提高控制效果。

因此,将模糊PID控制应用于结晶器液位控制系统具有一定的研究意义。

二、研究内容及目标1. 分析结晶器液位控制系统的特点及问题,并介绍PID控制算法和模糊控制算法的基本原理;2. 通过建立数学模型,比较传统PID控制算法和模糊PID控制算法在结晶器液位控制上的优缺点;3. 根据实验数据分析模糊PID控制算法的参数调节方法和控制精度,并与传统PID控制算法进行对比验证;4. 最终设计并实现基于模糊PID控制的结晶器液位控制系统,并进行实验验证。

三、研究方法及步骤1. 通过文献研究,了解结晶器液位控制系统的特点及问题,并熟悉PID控制算法和模糊控制算法的基本原理;2. 建立结晶器液位控制系统的数学模型,并使用Simulink进行仿真分析;3. 分析模糊PID控制算法的参数设定方法,并根据实验数据进行参数调节和控制效果分析;4. 设计并实现基于模糊PID控制的结晶器液位控制系统,并进行实验验证,对实验结果进行对比和分析。

四、可能的创新点和意义1. 对比传统PID控制和模糊PID控制算法在结晶器液位控制上的优缺点,验证模糊PID控制算法的优越性;2. 分析模糊PID控制算法的参数调节方法和控制精度,并与传统PID控制算法进行对比验证,为结晶器液位控制系统提供更优秀的控制方案;3. 实现基于模糊PID控制的结晶器液位控制系统,并进行实验验证,为类似系统的研究提供一定借鉴价值。

结晶器钢水液位自动控制在板坯连铸的应用分析结晶器钢水液位自动控制是板坯连铸工艺运行中的关键模块,对板坯连铸工艺运行安全性、生产效率及质量具有直接的影响。

基于此,文章以板坯连铸中结晶器钢水液位自动控制的原理为入手点,简要介绍了板坯连铸中结晶器鋼水液位自动控制的应用技术指标及系统组成,并对板坯连铸中结晶器钢水液位自动控制的应用方案设计及应用效果进行了进一步分析。

标签:结晶器;钢水;液位自动控制;板坯连铸前言:板坯连铸中结晶器钢水液位自动控制的实现,可以保证结晶器内钢水液位始终恒定,或按照一定规则均匀变化。

现阶段通过控制塞棒升降高度调节流入板坯连铸中结晶器钢水流量的流量型液位自动控制法应用较为普遍,且已经形成了较为成熟的理论体系。

基于此,对流量型结晶器钢水液位自动控制法在板坯连铸中的应用进行适当分析具有非常重要的意义。

一、结晶器钢水液位自动控制在板坯连铸的应用原理在板坯连铸工艺运行过程中,中间包内部钢水注入结晶器为浇铸起始点,在进入浇铸环节后,结晶器内钢水液位会随着浇铸速度的变化而变化。

然而,板坯连铸工艺要求结晶器内钢水始终保持液位的平衡稳定。

这种情况下,利用调节塞棒的方式调节浸入式水口的有效面积,可以在钢水达到一定液位时启动板坯连铸机器,根据结晶器液位设定值,进行钢水液位的自动控制[1]。

而在板坯连铸机器停止运行时,可以停止液位调节。

特殊情况下,也可以通过调节塞棒,实现板坯连铸工艺的紧急制动。

二、结晶器钢水液位自动控制在板坯连铸的应用1、技术指标及过程板坯连铸工艺中结晶器钢水液位自动控制指标主要包括液位控制范围(距离结晶器上口80mm~160mm)、动态液位控制精度(±10.0mm)及其他生产工艺要求的指标。

同时要求板坯连铸工艺中结晶器钢水液位自动控制可以实现手动、自动开浇、电动控制,可以实现上下限液位报警及危急时刻应急自动处理。

板坯连铸工艺中结晶器钢水液位自动控制系统主要包括交流无刷永磁伺服控制系统、中间包塞棒开启机构、单回路控制器、PLC、结晶器钢水液位测量仪及记录仪等。

内蒙古科技大学过程控制课程设计题目:结晶器液位控制学生姓名:……………………学号:……………………专业:测控技术与仪器班级:……………………指导教师:……………………2009 年09 月02 日结晶器液位控制系统课程设计摘要结晶器液位控制精度是连铸生产的一个重要工艺指标,直接影响最终产品的质量。

在结晶器液位控制的过程中最重要的是结晶器页面高度的稳定:浇注过程中,当结晶器的钢液面不稳定而发生波动时,应采用调节拉坯速度或调节钢水注入量来进行液面高度控制。

当液面过高后有升高的趋势时,应加快拉速或减小流注,使刚液面恢复正常,当液面过低或降低高的趋势时,应减小拉速或加大流注。

如果浇注过程中,钢液面平稳适中,可采用液面自动控制来控制结晶器液面。

关键词:结晶器液位控制器塞棒开度拉坯速度目录摘要 (II)第一章结晶器 (1)1.1 结晶器简介 (1)1.1.1 结晶器的作用及类型 (1)1.1.2结晶器的结构及组成 (3)1.1.3 结晶器的材质 (4)1.2 本设计主要完成的任务 (5)第二章结晶器液位控制及设计 (6)2.1结晶器液位控制 (6)2.1.1 结晶器液位控制的组成 (6)2.1.2 结晶器液位控制系统的基本原理及功能 (6)2.2 工艺对控制系统的要求 (7)2.2.1 结晶器液位控制的浇注方法 (8)2.2.1浇注方法简介 (8)2.3 结晶器液位控制系统的控制方法 (9)2.3.1控制中间包向结晶器内钢水的流入量 (9)2.3.2结晶器控制系统的保护 (12)2.4 仪表选型 (12)附录 (14)参考文献 (15)第一章结晶器1.1结晶器简介1.1.1 结晶器的作用及类型1. 结晶器的作用结晶器是连铸机的关键部件,是一个强制水冷的无底钢锭模,也称为连铸机的“心脏”。

其作用是使钢液在结晶器内均匀冷却,出结晶器下口时形成所需要的形状和尺寸、并有足够的坯壳厚度的铸坯。

结晶器应具有下列性能:1)有较好的导热性;2)有较好的结构刚性,且便于拆装和调整,易于加工制造;3)有较好的耐磨性及抵抗热应力的性能;4)质量要轻,以便在振动时具有较小的惯性力。

结晶器液位检测控制系统优化

1 引言

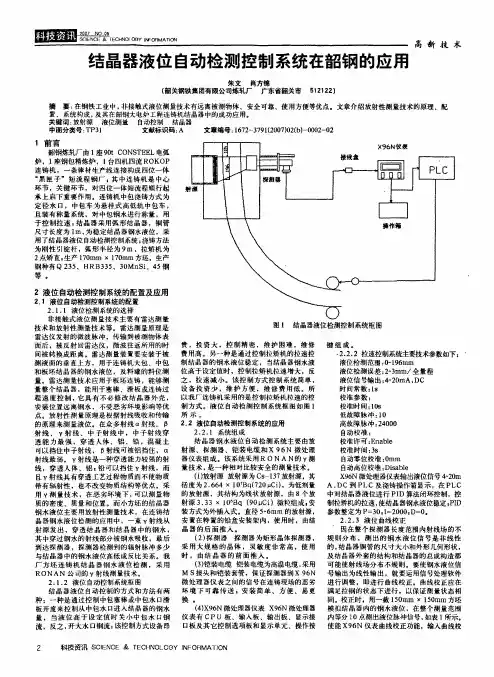

在连铸生产过程中,结晶器钢水液位自动控制用于减少和避免漏钢溢钢,对于提高铸坯质量和稳定生产过程起着重要作用,而结晶器液位的精确检测是实现液位自动控制的关键。

改造采用国内生产的ram系列涡流型钢水液位控制仪,并对结晶器液位控制系统进行了优化与完善。

2 测量系统组成以及工作原理

2.1 辐射法结晶器液位检测

co60辐射法结晶器液位检测系统工作原理co60辐射法结晶器液面检测测量原理基于当核辐射射线穿过物体时其辐射活度会减弱的物理原理。

γ射线辐射活度的吸收率遵循指数规律:

i=i0e-μρd。