结晶器液位检测系统的设计与应用

- 格式:docx

- 大小:45.40 KB

- 文档页数:7

钢水液位自动控制与应用分析摘要:钢水液位自动控制系统中的核心就是结晶器,它可对钢水液位进行测量,为钢水液位高度控制提供重要技术参考依据,所以它也是连铸工业生产中的关键技术。

本文中就分析了钢水液位自动控制系统,并对其技术应用要点进行了逐一分析。

关键词:钢水液位自动控制系统;结晶器;执行系统;故障处理;液位扰动结晶器在钢水液位自动控制系统中作用重大,它在连铸生产过程中了解非线性、多干扰复杂系统问题,基于整个系统对板坯连铸机进行调整,利用结晶器对液位控制过程进行分析,保证结晶器液位控制精度控制在±3mm范围内。

如此一来,就能实现对钢坯连铸生产质量的有效优化。

1.钢水液位自动控制系统的基本概述如上文所述,钢水液位自动控制系统中包含了结晶器、液位探测器与二次仪表三大部分。

首先是结晶器,它在系统中占据重要地位,是系统设备最主要的液位控制装置。

结晶器可对铸坯质量进行调整,确保结晶钢水液位自动控制到位。

一般来说,结晶器的震动强烈,且灰尘量较大,蒸汽较多,可在温度较高的环境中工作,所以它的安装难度也相对偏大。

在实际生产工作中,需要围绕同位素仪表对结晶器液位进行检测[1]。

其次是液位探测器,对钢水液位上升情况进行控制,设置钢水阻挡射线,配合传感接收器频率与接收放射量建立正相关关系。

就实际液位探测器过程展开分析,要确保标定仪表控制到位,并将其检测范围控制在160mm,将钢水最高液位设置为距离晶体铜管上口大约50mm距离,如此可确定钢水液位位置,满足检测要求[2]。

第三是二次仪表,二次仪表中采用到了专用PLC系统,它主要用于检测与结晶器控制,如此可实现对钢水液位的有效控制。

在分析二次仪表内容过程中,需要对模拟量输入模块进行分析,确保模块组成到位,建立不同组成部分都能发挥不同功能。

在二次仪表设计过程中要设置485接口并与PLC系统建立连接,结合编辑面板显示内容分析I/O状态,优化参数设定内容,如此就能形成检测系统。

连铸机结晶器液位控制系统数学模型及其仿真连铸机结晶器液位控制系统是一个复杂的系统,它的性能直接影响到连铸机的生产效率,因此,对连铸机结晶器液位控制系统的研究是非常重要的。

本文首先简要介绍了连铸机结晶器液位控制系统的结构及工作原理,然后探讨了基于结构参数分析的数学模型,最后对模型进行仿真,得出了连铸机结晶器液位控制系统的数学模型及其仿真的结论。

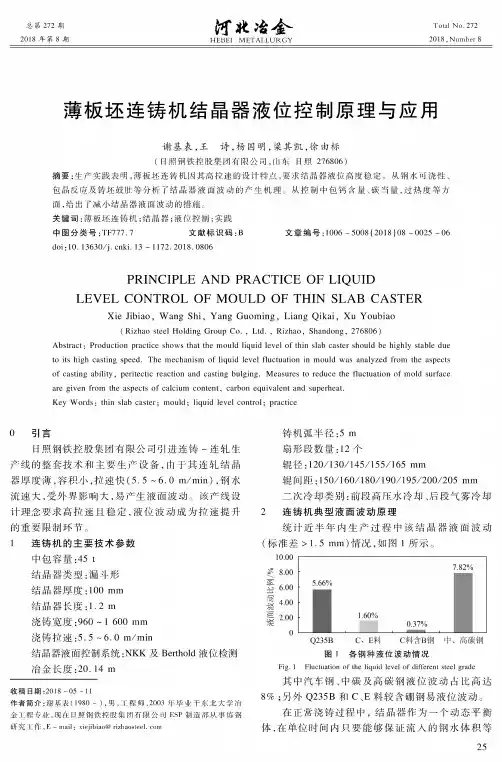

1.连铸机结晶器液位控制系统简介连铸机结晶器液位控制系统是一种多参数控制系统,它是由连铸机结晶器、液位传感器、控制器、调节阀和电动蝶阀组成的(图1)。

图1铸机结晶器液位控制系统连铸机结晶器是一种机械设备,它将液体转化为固体,由于结晶过程的特点,液位变化会影响结晶质量,因此,需要对结晶器的液位进行控制。

液位传感器检测结晶器液位信号,控制器根据液位检测信号进行控制,调节阀和电动蝶阀调节结晶器的液位,从而实现对液位的控制。

2.数学模型为了研究连铸机结晶器液位控制系统,首先分析控制系统结构,建立系统数学模型,根据结构参数推导出如下数学模型:ttttt Vm = Kp*(|S|-S0)tttt(1)其中Kp为控制器参数,S0为液位参考值,|S|为液位测量值,Vm为控制器输出值。

3.仿真针对连铸机结晶器液位控制系统,结合数学模型,使用Matlab/Simulink环境建立了仿真模型,根据实际情况,设置参数如下:Kp=0.5,S0=2,液位变化范围为0~4。

图2铸机结晶器液位控制系统仿真模型根据仿真模型,控制器输出值Vm与液位|S|的变化曲线如图3所示:图3位及控制器输出值的变化曲线从上图可以看到,随着液位|S|的变化,控制器输出值Vm也随之变化,并且同步变化,Vm和|S|的变化幅度接近,这表明,控制器对液位的控制是有效的。

4.结论本文针对连铸机结晶器液位控制系统,根据结构参数推导出了数学模型,并且基于 Matlab/Simulink环境建立了仿真模型,仿真结果显示,控制器输出值Vm能有效地控制液位|S|,表明数学模型具有较强的可靠性和实际应用价值。

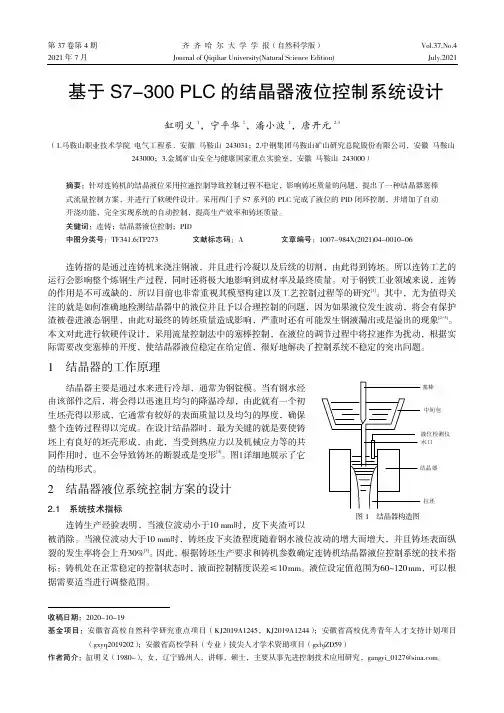

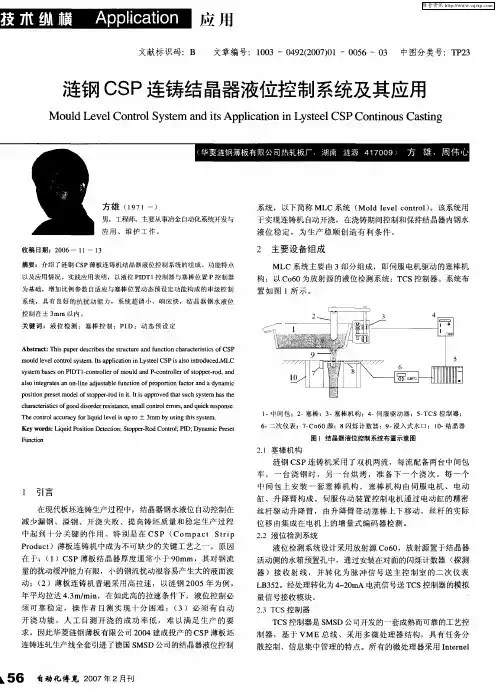

第37卷第4期 齐 齐 哈 尔 大 学 学 报(自然科学版) Vol.37,No.4 2021年7月 Journal of Qiqihar University(Natural Science Edition) July,2021基于S7-300 PLC的结晶器液位控制系统设计缸明义1,宁平华1,潘小波1,唐开元2,3(1.马鞍山职业技术学院 电气工程系,安徽 马鞍山 243031;2.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;3.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000)摘要:针对连铸机的结晶液位采用拉速控制导致控制过程不稳定,影响铸坯质量的问题,提出了一种结晶器塞棒式流量控制方案,并进行了软硬件设计。

采用西门子S7系列的PLC完成了液位的PID闭环控制,并增加了自动开浇功能,完全实现系统的自动控制,提高生产效率和铸坯质量。

关键词:连铸;结晶器液位控制;PID中图分类号:TF341.6;TP273 文献标志码:A 文章编号:1007-984X(2021)04-0010-06连铸指的是通过连铸机来浇注钢液,并且进行冷凝以及后续的切割,由此得到铸坯。

所以连铸工艺的运行会影响整个炼钢生产过程,同时还将极大地影响到成材率及最终质量。

对于钢铁工业领域来说,连铸的作用是不可或缺的,所以目前也非常重视其模型构建以及工艺控制过程等的研究[1]。

其中,尤为值得关注的就是如何准确地检测结晶器中的液位并且予以合理控制的问题,因为如果液位发生波动,将会有保护渣被卷进液态钢里,由此对最终的铸坯质量造成影响,严重时还有可能发生钢液漏出或是溢出的现象[2-3]。

本文对此进行软硬件设计,采用流量控制法中的塞棒控制,在液位的调节过程中将拉速作为扰动,根据实际需要改变塞棒的开度,使结晶器液位稳定在给定值,很好地解决了控制系统不稳定的突出问题。

1 结晶器的工作原理由该部件之后,将会得以迅速且均匀的降温冷却,由此就有一个初生坯壳得以形成,它通常有较好的表面质量以及均匀的厚度,确保整个连铸过程得以完成。

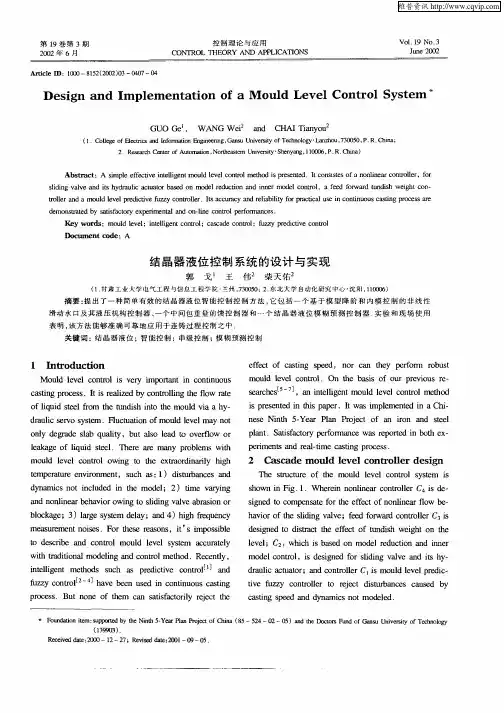

结晶器液位控制系统设计与实现Abstract : A simple effective intelligent mould level control method is presented. It consistes of a nonlinear controller , for sliding valve and its hydraulic actuator based on model reduction and inner model control , a feed forward tundish weight controller and a mould level predictive fuzzy controller. Its accuracy and reliability for practical use in continuous casting process are demonstrated by satisfactory experimental and on- line control performances .Key wor ds : mould level ; intelligent control ; cascade control ; fuzzy predictive controlDocument code : A摘要:提出了一种简单有效的结晶器液位智能控制控制方法,它包括一个基于模型降阶和内模控制的非线性滑动水口及其液压机构控制器、一个中间包重量前馈控制器和一个结晶器液位模糊预测控制器. 实验和现场使用表明,该方法能够准确可靠地应用于连铸过程控制之中.关键词: 结晶器液位; 智能控制; 串级控制; 模糊预测控制1 引言结晶器液位控制是连铸过程控制的重要环节之一。

它是通过液压伺服系统控制钢液从中间包流向结晶器的流量。

结晶器中液位的波动不仅会影响铸坯质量,而且还可能导致浇铸过程中溢钢或漏钢事故。

浅谈钢水液位自动控制系统的实际运用浅谈钢水液位自动控制系统的实际运用摘要:本文主要介绍了连铸检测装置结晶器液位的工作原理,特别列出了实际运用测量系统出现的故障及解决方法,阐述了系统的技术和特点,同时对整个系统的PID调节控制系统都做了简要的介绍。

关键词:PID;液位探测器;前言随着实际运用质量和效益的需要,炼钢连铸结晶器液位自动控制系统已成为现代化冶金企业重要的铸成局部。

我公司也已实现了连铸液位自动控制。

通过具体的实践对结晶器液位自动控制有了较大的理解。

1. 结晶器液位自动控制系统的组成1. 1结晶器液位检测由于结晶器是控制液位的设备,其工作条件很恶劣----高温,蒸汽,灰尘,震动等。

而且安装困难,所以我们选用的是同位素仪表。

由于测量技术的进步,同位素的剂量已越来越小,铯137放射源已完全能满足稳定.准确.测量的要求。

且对人体的危害已很小。

Cs-137有良好的渗透性和30年的半衰期。

放射源被双层不锈钢用氩弧焊方式密封起来并放入一放射棒内。

放射源棒被放入一注满了铅的铁制容器内。

液位探测器:液位探测器的中心检测元件是光电倍增管,测量原理是利用γ射线的高穿透能力。

安装在结晶外的铯137棒源发出的ν射线,穿过结晶器直射到安装在结晶器弧外侧的传感器内的闪烁体上,激发闪烁体发光。

当钢水液位增至最高时,射线被钢水全部挡住,射线射到传感器上的量最少。

反之最大,发光的次数跟放射量的多少成正比,这样,通过光电倍增数,准确记录闪烁体的发光次数就得到了液位信号。

每次使用前,要对仪表进行标定,控制范围是155mm,故距结晶器铜管上口50mm定为最高液位,距上口205mm定为最低液位,检测范围为155mm。

当结晶器内的钢水液位越高,对射线的阻挡能力就越强,探测器接收到的粒子数就越少,系统就认为液位高。

由于是采用线性棒源,这样标好之后,就可以按时间内的记数值的多少来表示液位的上下,到达钢水检测的目的。

二次仪表:SC3000是一种集成的专用PLC系统,用于结晶器钢水液位的检测及控制。

结晶器液位检测控制系统优化

1 引言

在连铸生产过程中,结晶器钢水液位自动控制用于减少和避免漏钢溢钢,对于提高铸坯质量和稳定生产过程起着重要作用,而结晶器液位的精确检测是实现液位自动控制的关键。

改造采用国内生产的ram系列涡流型钢水液位控制仪,并对结晶器液位控制系统进行了优化与完善。

2 测量系统组成以及工作原理

2.1 辐射法结晶器液位检测

co60辐射法结晶器液位检测系统工作原理co60辐射法结晶器液面检测测量原理基于当核辐射射线穿过物体时其辐射活度会减弱的物理原理。

γ射线辐射活度的吸收率遵循指数规律:

i=i0e-μρd。

结晶器钢水液位自动控制在板坯连铸的应用分析结晶器钢水液位自动控制是板坯连铸工艺运行中的关键模块,对板坯连铸工艺运行安全性、生产效率及质量具有直接的影响。

基于此,文章以板坯连铸中结晶器钢水液位自动控制的原理为入手点,简要介绍了板坯连铸中结晶器鋼水液位自动控制的应用技术指标及系统组成,并对板坯连铸中结晶器钢水液位自动控制的应用方案设计及应用效果进行了进一步分析。

标签:结晶器;钢水;液位自动控制;板坯连铸前言:板坯连铸中结晶器钢水液位自动控制的实现,可以保证结晶器内钢水液位始终恒定,或按照一定规则均匀变化。

现阶段通过控制塞棒升降高度调节流入板坯连铸中结晶器钢水流量的流量型液位自动控制法应用较为普遍,且已经形成了较为成熟的理论体系。

基于此,对流量型结晶器钢水液位自动控制法在板坯连铸中的应用进行适当分析具有非常重要的意义。

一、结晶器钢水液位自动控制在板坯连铸的应用原理在板坯连铸工艺运行过程中,中间包内部钢水注入结晶器为浇铸起始点,在进入浇铸环节后,结晶器内钢水液位会随着浇铸速度的变化而变化。

然而,板坯连铸工艺要求结晶器内钢水始终保持液位的平衡稳定。

这种情况下,利用调节塞棒的方式调节浸入式水口的有效面积,可以在钢水达到一定液位时启动板坯连铸机器,根据结晶器液位设定值,进行钢水液位的自动控制[1]。

而在板坯连铸机器停止运行时,可以停止液位调节。

特殊情况下,也可以通过调节塞棒,实现板坯连铸工艺的紧急制动。

二、结晶器钢水液位自动控制在板坯连铸的应用1、技术指标及过程板坯连铸工艺中结晶器钢水液位自动控制指标主要包括液位控制范围(距离结晶器上口80mm~160mm)、动态液位控制精度(±10.0mm)及其他生产工艺要求的指标。

同时要求板坯连铸工艺中结晶器钢水液位自动控制可以实现手动、自动开浇、电动控制,可以实现上下限液位报警及危急时刻应急自动处理。

板坯连铸工艺中结晶器钢水液位自动控制系统主要包括交流无刷永磁伺服控制系统、中间包塞棒开启机构、单回路控制器、PLC、结晶器钢水液位测量仪及记录仪等。

结晶器钢水液位自动控制系统的主要作用由于结晶器钢水液位波动不但直接影响铸坯的质量(夹渣、鼓肚和裂纹等),而且会导致浇铸过程中溢钢和漏钢事故,故结晶器钢水液位自动掌握是连铸至关重要的问题。

结晶器钢水液位自动掌握系统主要的作用有以下几个方面:(1)牢靠的结晶器液位掌握系统能使结晶器内保持稳定的、比较高的钢水液位,这样能比较有效地发挥一次冷却的作用,从而能增加连铸机的产量。

(2)结晶器液位的掌握可以改进铸坯表面的质量。

有了稳定良好的铸坯表面质量,从而产生了铸坯无须冷却、无须检测、无须处理的工艺。

由此产生了直接轧制的可能性,从而节约能源。

(3)结晶器钢水液面自动掌握可以减轻操的劳动强度,削减生产事故。

结晶器钢水液面的自动掌握一般所要达到的指示要求是:(1)钢水液面检测精度不大于1mm;(2)掌握范围线性段保证在100150 mm(就结晶器长度而变化);(3)动态响应要求不大于0.5 s;(4)适应高温环境条件和抗干扰力量强;(5)液面掌握精度不大于10 mm。

在掌握方式上应考虑有:(1)自动方式。

钢水液面闭环全自动掌握,通过油压伺服阀自动掌握中间包水口的开口度(或塞棒的升降)。

(2)半自动方式。

由开口度设定器,通过油压伺服阀手动设定中间包水口开口度。

(3)手动方式。

由开、闭按钮直接掌握中问包水口开口度。

在浇铸过程中,当由于滑动水口(或塞棒)烧损或牯结,仅操作滑动水口的开口度而钢水液面仍超过设定最大偏差值时,应具有适当调整拉坯速度以维持钢水液面稳定的功能。

另外在结晶器悬挂式开关箱上应设置开口度设定器、滑动水口手动点动开闭按钮以及自动、半自动、手动选择开关。

在浇注操作盘上应设置钢水液位给定电位器、液面指示计、水口开口度指示计以及液面高限、正常、低限信号灯。

在操作室的CRT监视器上应有钢水液面自动掌握的全部必要数据的动态画面。

结晶器钢水液位掌握常采纳的方式是:对于小截面的方坯连铸机用转变拉速来保持钢水液面高度的恒定,一般叫做速度型掌握。

结晶器液位检测系统的设计与应用摘要:在现代冶金行业中,结晶器液位控制在连铸系统中已经显得越来越重要,它对优质钢种的质量品质、浇铸的安全平稳、操作人员的人力资源的合理优化都有着重要的意义。

但由于在结晶器液位控制的过程中存在许多不确定扰动因素,其扰动可能随时不断变化,并且绝大多数的扰动因素都是非线性的,因此无法建立准确的模型,很难使用常规的控制方法,本文介绍的是马钢新区连铸机的结晶器液位自动控制系统。

关键词:结晶器液位检测自动控制系统结晶器液位控制一、结晶器液位控制系统在连铸的生产过程中,通常使用塞棒来控制进结晶器的液位,但是塞棒经过钢水的腐蚀和冲刷,头部逐渐变形,因此塞棒位置与钢水流量的特性也在这个过程中产生不断的变化,这种变化通常是非线性的,因此无法用常规PID控制的方法来进行有效调节。

针对以上情况,SMS- DEMAG公司运用现代智能控制技术模糊控制和运动控制的思想,通过控制软件控制塞棒开度达到控制液位的目的。

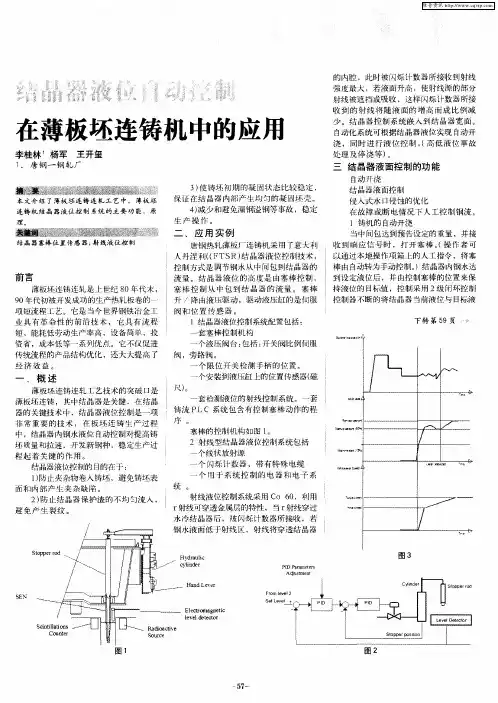

图1 塞棒位置与钢水流量的特性关系通过结晶器液位控制系统,在自动开浇和在浇铸时可以保持铸机结晶器内的钢水液面在一个预定的恒定液位值。

如果反馈值与设定液面值有偏差,通过调节中包塞棒位置来改变从中包进入结晶器的钢水流量来补偿这个偏差使液位保持平稳。

结晶器液位控制系统包括:-Measurement (level gauge) 测量单元(VUHZ液位计)-Control system 控制系统-Stopper rod actuating system 塞棒执行系统图2 VUHZ液位控制系统示意图1.1 VUHZ液位计VUHZ检测单元实际上是电磁式的传感器,它通过测量钢水通过磁场时产生的电流来确定钢液面的高度,测量范围为0~300mm。

该测量系统集成于结晶器的设计中。

安装于结晶器内弧侧的顶部。

用于结晶器液位控制系统冷却系统采用直接用铸机的一次冷却水闭环冷却,安装简便快捷。

工作原理:VUHZ系统用于检测实际的结晶器液面,由电磁线圈在通电后产生一个静态的电磁场,电磁场分布取决于传感器的安装位置,当不同液面高度的钢水进入磁场时,会在传感器的二次线圈中感应出不同大小的电压,感应电压由经过放大器进行放大,通过计算单元的处理器进行处理。

结晶器液位检测系统的设计与应用

摘要:在现代冶金行业中,结晶器液位控制在连铸系统中已经显得越来越重要,它对优质钢种的质量品质、浇铸的安全平稳、操作人员的人力资源的合理优化都有着重要的意义。

但由于在结晶器液位控制的过程中存在许多不确定扰动因素,其扰动可能随时不断变化,并且绝大多数的扰动因素都是非线性的,因此无法建立准确的模型,很难使用常规的控制方法,本文介绍的是马钢新区连铸机的结晶器液位自动控制系统。

关键词:结晶器液位检测自动控制系统结晶器液位控制

一、结晶器液位控制系统

在连铸的生产过程中,通常使用塞棒来控制进结晶器的液位,但是塞棒经过钢水的腐蚀和冲刷,头部逐渐变形,因此塞棒位置与钢水流量的特性也在这个过程中产生不断的变化,这种变化通常是非线性的,因此无法用常规PID控制的方法来进行有效调节。

针对以上情况,SMS-DEMAG公司运用现代智能控制技术模糊控制和运动控制的思想,通过控制软件控制塞棒开度达到控制液位的目的。

图1塞棒位置与钢水流量的特性关系

通过结晶器液位控制系统,在自动开浇和在浇铸时可以保持铸机结晶器内的钢水液面在一个预定的恒定液位值。

如果反馈值与设定液面值有偏差,通过调节中包塞棒位置来改变从中包进入结晶器的钢水流量来补偿这个偏差使液位保持平稳。

结晶器液位控制系统包括:

-Measurement(levelgauge)测量单元(VUHZ液位计)

-Controlsystem控制系统

-Stopperrodactuatingsystem塞棒执行系统

图2VUHZ液位控制系统示意图

1.1VUHZ液位计

VUHZ检测单元实际上是电磁式的传感器,它通过测量钢水通过磁场时产生的电流来确定钢液面的高度,测量范围为0~300mm。

该测量系统集成于结晶器的设计中。

安装于结晶器内弧侧的顶部。

用于结晶器液位控制系统冷却系统采用直接用铸机的一次冷却水闭环冷却,安装简便快捷。

工作原理:VUHZ系统用于检测实际的结晶器液面,由电磁线圈在通电后产生一个静态的电磁场,电磁场分布取决于传感器的安装位置,当不同液面高度的钢水进入磁场时,会在传感器的二次线圈中感应出不同大小的电压,感应电压由经过放大器进行放大,通过计算单元的处理器进行处理。

计算单元系将原来的电压信号转变成4-20mA的模拟量信号,结晶器液位控制采用闭环控制,系统的逻辑控制功能在运动控制器(motioncontroller)内完成。

图3传感器内部基本结构原理

该传感器由励磁线圈S和检测线圈L和检测线圈R组成。

励磁采用峰值15V频率800HZ的信号。

励磁产生的电磁信号可以穿透非金属的保护渣层,但不能穿透铜板,因此在传感器的其使用

铜质的外壳并且为了保正线圈的正常使用不被高温损坏,在外壳和线圈之间通有冷却水。

在VUHZ系统实际工作的过程中,两个检测线圈因为检测到的钢水后产生了电压差,这个电压差与钢液面的高度是成相对应关系的,因此经过计算处理即可得出实际液面。

1.2控制系统

结晶器液位控制系统由下面几个部分组成(图4):

图4VUHZ液位控制系统原理图

(1)微处理器系统给每个操作模式的选择和操作提供逻辑控制。

(2)将液位设定值和实际值进行比较,通过软件控制塞棒动作来控制结晶器的液位。

(3)控制系统中的执行元件是伺服阀,它通接收系统中给定的动作信号来控制塞棒的动作,塞棒油缸的位置传感器反应的塞棒是实际开度,系统正是不断的调节塞棒的开度来实现结晶器液位的控制。

(4)一个硬连线回路提供塞棒的紧急事故关断,即使在失电时一个液压蓄能器提供动力用于塞棒关闭。

(5)当中包在预热烘烤位时,在现场控制箱能够安装和测试塞棒驱动系统。

1.3塞棒执行机构

塞棒的机构通过机械-液压系统来定位,通过伺服阀控制一个液压缸来控制塞棒动作,用一个内置的位置传感器检测塞棒的实

际位置。

在手动模式下,打开液压缸的旁通阀,塞棒可通过手动杠杆进行操作。

对于自动模式,位置控制器接收和比较来自实际液位的反馈值和在自动开浇时的设定值,发出控制指令。

位置控制器的输出作为伺服阀动作的基准值。

图5塞棒执行机构

1.4塞棒零位

PLC接收塞棒位置的模拟量信号。

这个信号来自于塞棒油缸中的位置传感器,它是塞棒闭环控制系统中的一个部分。

在开浇前,需对要对塞棒的初始位置进行标定,这个位置就是塞棒的零位。

不过对于不同的中包,不同的塞棒执行机构来说,每次的安装位置都不是完全一致的,因此每次更换中包后,需要重新标零。

当中包车开离浇铸位或中包车在预热位的时候将标零开关选择

到OFF位,这时可以复位前一次的标零。

二、系统性能

在早期的结晶器液位控制系统中,采用Co-60来检测结晶器液面的高度,并且不是用塞棒来控制液位,而是采用调节拉坯的速度来匹配结晶器的液位,这种控制方法精度很低,早已不被使用。

在目前的板坯连铸结晶器液位控制系统中,绝大多数都是采用塞棒来控制结晶器的液位,而VUHZ系统的出现,就是为了更好地辅助塞棒控制结晶器液位的功能。

但塞棒控制液位系统中也存在一定的缺点,比如说塞棒动作慢,系统的响应时间长,在存在外界扰动的情况下,甚至还可能出塞棒现无规律波动现象,从而导致液位控制的不稳定性,甚至可能导致溢钢事故的发生。

影响塞棒控制的主要因素有以下几类(图6):

图6结晶器液位控制原理

(1)塞棒侵蚀的影响。

例如,在浇铸含铝元素较多的钢水时,中包下水口处容易结瘤,从而导致钢水无法顺利的流下,即是所谓的蓄流。

(2)在浇铸含钙元素较多的钢水时,塞棒及水口被逐渐冲刷、侵蚀而改变钢流通道的尺寸和形状,严重影响到塞棒对刚流控制的精度。

(3)由于生产条件的变化,诸如钢水温度变化、中间包水口的钢流量变化,甚至结晶器保护渣的变化都可能会对结晶器液位控制产生影响。

结语

通过在实际的生产中的使用和对液位控制系统运行的状况分析,在正常情况下,自动液面控制时液面的稳定情况要远远优于手动控制。

但是,如果铸坯在出结晶器后发生轻微的鼓肚,随着铸坯不断的下拉,钢水不断的被向上挤压也会产生周期性的,类似正玄波的波动,这种在波动也是传统控制手段很难解决的,必须采用精度更高,响应速度更快的控制系统来改善。

还有一种情况是由于塞棒吹氩引起的液面波动,这是液位控制系统无法控制和修正的,只能通过减小吹氩的流量来缓解。

另外如果对VUHZ的标零不正确,可能会导致检测到的液面和实际的液面位置有所不符。

通过一段时间的使用,该系统的运行还是比较稳定可靠的。

DesignandApplicationofMouldLevelMeasuringSystem

XuXue-jun

Abstract:Withreferencetomodernmetallurgicalindustry,mou ldlevelcontrolhasbecomemoreandmoreimportinthecon-castin gsystem,whichimposeanimportanteffectonthequalityofcasti

ngblank,smoothoperationofcastingandoptimizationofoperat or’’参考文献:

〔1〕吴苏州,张炯明.连铸浸入式水口结瘤现象的研究现状及发展

钢铁研究学报2007年12月第12期

〔2〕于小春,霍一君,王鸿盛.2号连铸机结晶器液位波动的研究

梅山科技2006年第2期

〔3〕姚海明.唐钢薄板坯连铸结晶器液位波动原因

钢铁研究学报2007年6月第19卷第6期。