本科论文-分离器滑阀分度孔钻模设计

- 格式:doc

- 大小:3.43 MB

- 文档页数:24

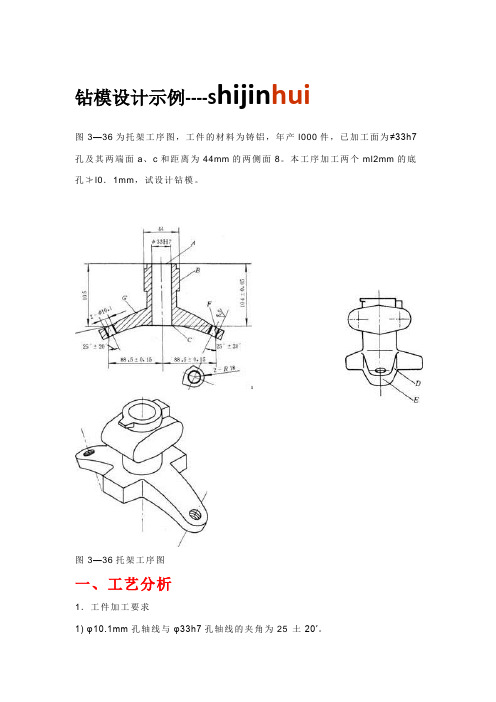

钻模设计示例----S hijin hui图3—36为托架工序图,工件的材料为铸铝,年产l000件,已加工面为≠33h7孔及其两端面a、c和距离为44mm的两侧面8。

本工序加工两个ml2mm的底孔≯l0.1mm,试设计钻模。

图3—36托架工序图一、工艺分析1.工件加工要求1) φ10.1mm孔轴线与φ33h7孔轴线的夹角为25°土20′。

2) φ10.1mm孔到φ33h7孔轴线的距离为88.55土0.15mm。

3)两加工孔对两个rl8mm轴线组成的中心面对称(未注公差)。

此外,105mm的尺寸是为了方便斜孔钻模的设计和计算而必须标注的工艺尺寸。

2.工序基准根据以上要求,工序基准为φ33h7孔、a面及两个rl8mm的中间平面。

3.其它一些需要考虑的问题为保证钻套及加工孔轴线垂直于钻床工作台面,主要限位基准必须倾斜,主要限位基准相对钻套轴线倾斜的钻模称为斜孔钻模;设计斜孔钻模时,需设置工艺孔;两个10.1mm孔应在一次装夹中加工,因此钻模应设置分度装置;工件加工部位刚度较差,设计时应考虑加强。

二、托架斜孔分度钻模结构设计1.定位方案和定位装置的设计方案l:选工序基准φ33h7孔、a面及rl8mm作定位基面。

如图3-37a所示,以心轴和端面限制五个自由度,在r18mm处用活动v形块l限制一个角度自由度z。

加工部位设置两个辅助支承钉2,以提高工件的刚a)度。

此方案由于基准完全重合而定位误差小,但夹紧装置与导向装置易互相干扰,而且结构较大。

方案2:选φ33h7孔、c面及r18mm作定位基面。

其结构如图3-22b所示,心轴及其端面限制五个自由度,用活动v形块l限制z。

在加工孔下方用两个斜楔作辅助支承。

此方案虽然工序基准a与定位基准c不重合,但由于尺寸l05mm精度不高,故影响图3-37托架定位方案不大;此方案结构紧凑,1一活动v形块2一辅助支承钉3一斜楔辅助支承工件装夹方便。

为使结构设计方便,选甩第二方案更有利。

毕业设计课题名称盘套径向孔带分度装置钻床夹具设计分院/专业机械工程学院/机械制造与自动化2015 年 5 月 20 日┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊摘要本课题是为加工扇形盘套零件的三个径向孔设计带分度装置的钻床夹具。

扇形盘套采用完全定位方式,带台阶的定位心轴限制五个自由度,分度装置实现径向分度的同时限制一个回转自由度。

设计带快换垫圈的螺旋夹紧装置,更换工件方便快捷、夹紧可靠。

分度装置包括带分度功能的分度盘和带停留、复位功能及定位功能的对定销。

设计和选用较高精度的钻套和钻模板,保证钻孔质量。

设计结构坚固的夹具体,为其它夹具零件提供可靠的安装平台。

整套夹具结构经凑、精度较高、操作方便、生产率高,能满足扇形盘套零件的三个径向孔的钻削加工。

关键词:螺旋夹紧;分度装置;钻模板┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊目录第1章绪论 (4)1.1 机床夹具简述 (4)1.2 钻床夹具介绍 (5)第2章夹具设计内容与任务要求 (6)2.1 设计任务 (6)2.2 夹具的设计内容 (6)第3章夹具结构设计与工作原理 (8)3.1 夹具总体方案设计 (8)3.2 定位方案设计 (9)3.3 夹紧方案设计 (9)3.4 分度装置设计 (14)第4章夹具精度分析 (15)4.1 定位误差 (15)4.2 对刀误差 (16)4.3 夹具误差 (17)4.4加工精度分析 (17)第5章主要零件设计 (19)5.1 夹具体的设计 (19)5.2 钻模板设计和标准钻套选用 (20)5.3 定位心轴的设计 (21)5.4 分度盘设计 (21)第6章结论 (23)致谢 (24)参考文献 (24)附件 (25)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊第1章绪论1.1 机床夹具简述随着现代各项技术的日新月异,机床在加工精密设备中作用已经无法被任何工具所替代,而夹具是机床的附属部分,是决定加工精度的决定性因素,因此,夹具也逐渐成为单独的一门学科,在社会进步的过程中发挥重要的作用。

〔毕业设计论文〕机抽用井下高效气液别离器设计机抽用井下高效气液别离器设计III摘要现在有杆泵抽油在各大油田的生产中占主导地位,但众所周知,油层除了产出原油同时还会产出大量的伴生天然气。

而这些伴生的天然气不可防止的有一局部会进入泵筒,这局部气体会占据泵筒的容积,从而造成泵筒的容液量大大的减小。

由此,我们就会想到,把这些伴生的天然气在进入泵筒之前从液体中别离出去,不让它进入泵筒内。

这样就有了井下气液别离器即气锚的出现。

现有的气液别离器大多是利用重力作用式和离心作用式。

但是由于诸多原因,现在的别离器只能在一定程度上尽量减少气体的进入量,即使气体进入量很小,其对泵效的影响也是不容小觑的。

因此设计出效果更好的气锚,仍然是很有必要的。

本设计中的气锚是利用了重力作用式与离心作用式相结合的高效气锚。

将重力别离部未能完全别离的气体在离心别离局部别离出去,以保证高效的抽油效率。

该新型气液别离器适用于气液比较高的油井。

在此别离器内设置了单独的气、液流道,更加有利于气液的别离。

该别离器是在泵上冲程抽汲时实现别离,而在泵下冲程时将气体排入油套环空关键词:气锚;重力式别离;离心式别离_x000C_AbstractNow the rod pumping is also the most important method of oil production.But as we know, the reservoir yields not only oil but also a lot of gas. And inevitably, part of the gas will enter the pump and occupy its volume. The refore the pump’s volume for the oil will reduce seriously. So, wewill thought that, separate the gas from the oil before it entering the pump. And the gas/oil separator is invented.Many separator used now use the gravity separation and centrifugal separation. But, of many reasons, to some extent they could only reducethe volume of gas which will enter the pump. Although the volume ofentered gas is lot large, it will affect the pumping efficiency to a extent. So, to design a more efficient anchor is necessary.The separator I designed used the gravity separation with the centrifugal separation. In the centrifugal separator will separate the gas which is not completely separated in the gravity separator, so that the pump can have a high efficiency. This new separator is suitable for the well which has a high gas-oil ratio. It provides separated passage for the gas and oil, so the separation will be better. In this separator, separation is achieved when the pump stroking upward and exhausting the gas to the casing when the plunger going downward.Keyword: Separator;Gravity separation;Centrifugal separation目录TOC \o "1-3" \h \z \u l "_Toc170524889" 摘要 REF _Toc170524889 \h Il "_Toc170524890" Abstract REF _Toc170524890 \h IIl "_Toc170524891" 目录 REF _Toc170524891 \h Il "_Toc170524892" 1引言REF _Toc170524892 \h 1l "_Toc170524893" 1.1问题的提出与研究意义 REF _Toc170524893 \h 1l "_Toc170524894" 1.2 国内外的研究现状 REF _Toc170524894 \h 1l "_Toc170524895" 1.3主要研究内容 REF _Toc170524895 \h 4l "_Toc170524896" 2 别离器的分气机理研究 REF _Toc170524896 \h 5l "_Toc170524897" 2.1 现有气液别离器大致分类 REF _Toc170524897 \h 5l "_Toc170524898" 2.2各种别离器的分气机理 REF _Toc170524898 \h 5l "_Toc170524899" 2.2.1利用滑脱效应的气锚 REF _Toc170524899 \h 5l "_Toc170524900" 2.2.2利用离心效应 REF _Toc170524900 \h 7l "_Toc170524901" 2.2.3利用捕集效应 REF _Toc170524901 \h 7l "_Toc170524902" 2.2.4利用气帽排气效应。

![毕业设计(论文)-基于提高打孔机生产效能的数学模型[管理资料]](https://img.taocdn.com/s1/m/c4b64bfabb68a98270fefa3e.png)

摘要过孔是印刷线路板的重要组成部分之一,过孔的加工费用通常占制板费用的30%到40%。

打孔机主要用于在制造印刷线路板流程中的打孔作业,通过对加工过孔的最优作业路线设置的讨论,可以提高打孔机的生产效能。

以下分别给出了单钻头作业和双钻头作业的最优作业线路。

问题一要求给出单钻头作业的最优作业线路、行进时间和作业费用,属于广义的旅行商问题(TSP问题),将其转化为典型的旅行商问题。

通过构建单钻头作业时刀具转换方式的判断函数a,可以得到单钻头作业的刀具转换费用W1,及刀具转换费用W2。

将W1+W2作为元素,构建基于TSP问题的等效赋权图。

这样可以很好地将广义的旅行商问题转化为典型的旅行商问题。

应用蚁群算法对模型进行编译,得到单钻头作业的最优加工线路,,。

对于问题二,从单钻头改为了双钻头作业,属于多旅行商问题(MTSP)。

同时,增加了两钻头的合作间距不小于3cm这一限制。

基于对单钻头作业路线的求解,建立了区域模型,将整个印刷线路板主要分为四个区域,使每个区域的的单孔数目大致相等,在板子中心位置留出一个半径为3√2/2cm的中心圆域,用来控制两钻头的合作间距。

将两个钻头分别按照单钻头加工的最优作业路线,依次加工板子的左半区域和右半区域,先完成的钻头转而加工中心圆域,由此达到使双钻头作业的最优化加工线路。

,。

通过计算,%。

%,在节省加工时间的同时,减少了加工费用有效提高了打孔机的加工质量,加工效率和生产效能。

为了研究打孔机的两钻头合作间距对作业路线和生产效能产生的影响。

我们改变中心圆域的半径为√2cm,,。

说明减小打孔机的两钻头合作间距生产效能明显提高。

综上,本文得出了打孔机单钻头和双钻头作业的最优线路。

关键词:TSP 等效赋权矩阵蚁群算法区域模型目录 (1) (1) (2) (2) (3) (3) (3)刀具转换费用 (4) (5) (5) (6) (7) (9) (10) (11) (13) (16) (17) (17) (18)参考文献 (19)本问题旨在提高某类打孔机的生产效能。

分离器滑阀分度孔钻模设计学生:学号:院(系):专业:指导老师:年月日分离器滑阀分度孔钻模设计摘要分度式钻模具备操作方便、能够改善复杂零件的装夹和加工、降低工人劳动强度、提高生产效率和提高加工质量等优点,同时也提高了工件互换性,方便了机械维修,在机械加工中得到了广泛的应用。

本文介绍了分离器滑阀在圆柱面上两组分度孔加工,该零件其分度精度要求为±10,定位精度为±0.2mm,中批量生产。

为能达到零件的加工要求和按时完作任务,在加工过程中,本设计考虑采用一套钻模解决了工件分度和两个尺寸定位的问题,同时提高生产效率和加工精度质量,从而零件的的精度、零件的互换性得到控制。

本分度模操作方便、有效进行了分度和定位,分度准确性和定位准确性高可以减少人为的操作的误差,也减轻劳动强度。

利用其加工能有效地提高了加工速度和加工质量。

关键词:滑阀分度装置钻头钻模分离器滑阀分度孔钻模设计目录分离器滑阀分度孔钻模设计错误!未定义书签。

毕业论文声明错误!未定义书签。

摘要1ABSTRACT .......................................................................................................................... 错误!未定义书签。

第一章引言41.1背景41.2课题目标与意义41.3设计概述41.4钻模的实施情况5第二章工艺分析62.1零件功能与需求分析62.2零件加工精度分析62.3加工方案选择62.4加工要求9第三章分析计算确定工艺方案103.1钻模定位方案103.2钻模夹紧方案103.3钻模分度方案113.4钻模导向方案123.5钻模装配12第四章钻模精度分析164.1钻模基本尺寸要求分析164.2钻模基本尺寸分析164.3加工精度分析164.4钻模精度要求184.5夹紧力的确定与分析19第五章钻模与零件加工分析205.1保证同一批零件精度20 5.2钻模加工205.3消除或减少钻模误差20 5.4零件加工精度215.5加工效率22第六章结束语错误!未定义书签。

毕业论文论文(设计)题目:钻模的结构分析和设计学生姓名:张涵学号:200803010247学院:四川科技职业学院机电系专业:数控年级:2008级指导教师:刘俊蓉2011年3月院系机电系专业数控年级08级二班姓名张涵题目钻模的结构分析和设计指导教师刘俊蓉评语过程得分:(占总成绩20%)是否同意参加毕业答辩同意指导教师(签字)答辩教师评语答辩得分:(占总成绩80%)毕业论文总成绩等级:答辩组成员签字年月日班级08级二班学生姓名张涵学号200803010247发题日期:2010年11月26日完成日期:2011年3月9日题目钻模的结构分析和设计1、本论文的目的、意义这次撰写毕业论文的目的,主要有两个方面;一是自己在校期间的知识相能力进行一次全面的考核。

二是对自己进行科学研究基本功的训练,培养自己综合运用所学知识独立地分析问题和解决问题的能力。

撰写毕业论文的过程,同时也是专业知识的学习过程,而且是更生动、更切实、更深入的专业知识的学习。

首先,撰写论文是结合科研课题,把学过的专业知识运用于实际,在理论和实际结合过程中进一步消化、加深和巩固所学的专业知识,并把所学的专业知识转化为分析和解决问题的能力。

其次,在搜集材料、调查研究、接触实际的过程中,既可以印证学过的书本知识,又可以学到许多课堂和书本里学不到的活生生的新知识。

此外,我在毕业论文写作过程中,对所学专业的某一侧面和专题作了较为深入的研究,培养了学习的志趣,这对于我今后确定具体的专业方向,增强攀登某一领域科学高峰的信心大有裨益。

其次这次写毕业论文通过自己在图书馆,网上查找资料还培养了自己独立思考处理问题的能力,以及各个方面的综合运用为我今后毕业工作带来了很大的帮助和指导。

2、学生应完成的任务首先明确了论文题目后,安排好论文的各部分的内容,通过到图书馆,网上查找相关资料,构思出论文的大概。

运用自己平时所学知识理论跟实际相结合,深入分析论文,找到论文的关键点和重要部分。

毕业论文(设计)题目轴承盖钻孔夹具设计系(分院)专业班级指导教师姓名职称日期XXXX学院毕业论文(设计)任务书专业班级 ________________________________________________ 学生姓名 ________________________________________________ 题目_______________________ 上交论文(报告)日期: __________________________________ 答辩日期: ______________________________________________ 指导日期: _______________________________________________2013年月日本人声明我声明,本论文及设计工作是由本人在指导导师的指导下独立完成。

尽我所知,在完成论文时利用的一切资料均已在参考文献中列出若有不实之处,本人愿意承担相关法律责任。

作者签名: ________________日期: ______ 年____ 月____ 日目录摘要 (V)1引言 (1)1.1夹具的功能 (1)1.1.1保证加工质量 (1)1.1.2提高生产效率,降低生产成本 (1)1.1.3扩大机床工艺范围 (1)1.1.4减轻工人劳动强度,保证安全生产 (1)1.2机床夹具的类型 (1)2夹具的总体方案设计 (2)2.1对工件进行分析 (2)2.2综合设计的内容及步骤 (3)2.2.1专用夹具的基本要求 (3)2.2.2夹具设计的一般步骤 (4)2.2.3夹具设计中的几个重要问题 (4)2.2.4夹具的结构工艺性分析 (4)2.2.5夹具精度分析 (4)3夹具设计的步骤 (5)3.1专用夹具的基本要求 (5)3.1.1保证加工精度 (5)3.1.2夹具的总体方案应与年生产纲领相适应 (5)3.1.3安全、方便、减轻劳动强度 (5)3.1.4排屑顺畅 (5)3.1.5机床夹具应具有良好的强度、刚度和结构工艺性 (5)3.2专用夹具设计的一般步骤 (5)321明确设计任务与收集设计原始材料 (5)322拟定夹具结构方案,绘制夹具草图 (6)3.2.3进行必要的分析计算 (6)3.2.4绘制夹具草图 (6)3.2.5绘制夹具零件图 (6)4夹具零部件的结构选择 (6)4.1夹具模板 (6)4.1.1固定式钻模板 (7)4.1.2铰链式钻模板 (7)4.1.3分离式钻模板 (8)4.1.4悬挂式钻模板 (8)4.2长型固定钻套 (9)4.3紧固螺栓垫片 (10)4.4压板 (10)4.5紧固螺栓 (11)4.6支撑腿 (11)4.7装配图 (12)5夹具精度的分析计算及校核 (12)5.1机床夹具设计的过程及方案 (12)5.1.1精度的分析 (12)5.1.2 确定夹具结构方案,选择定位元件 (13)(3)确定夹紧机构 (13)5.1.3主要零件、部件及总体尺寸的尺寸确定 (13)5.2加工精度分析、计算与评审 (14)521 加工精度分析 (14)522加工精度计算及评审 (14)523钻孔切削力及力矩 (16)参考文献 (18)致谢 (19)摘要本次课程设计确定了轴承盖从铸件毛坯到成品在大量成批生产时的工艺过程,同时设计了其中一道钻孔工序的夹具。

哈尔滨工业大学华德应用技术学院毕业设计(论文)摘要本模具的设计涉及了落料、浅拉伸和冲裁工艺,其内容主要包括工艺计算设计、模具设计、模拟装配等几个环节,内容完整,独立性强。

此设计中阀门连接角的完成共需要两个模具:落料模具和翻边浅拉伸模具。

与以往的设计相比减少了模具数量,提高了模具的复合度,减少了工艺流程,缩短了生产周期。

在机械设计中大量使用计算机辅助软件已成为当今工业发展的一个趋势,并被国内外广泛使用,其主要特点是精度高,生产周期短。

本设计中借助了Auto CAD和UG制图软件,如在落料工艺计算环节中,求制件的面积和模具压力中心时借助了Auto CAD中的关于面域的功能;在模拟装配环节中则主要利用了UG制图软件,比起传统设计更加快速便捷,具有非常值得借鉴的价值。

本题目借助了丰富的相关资料,设计中严格参照国家模具设计标准,本着认真严谨的态度独立完成,以达到我校毕业设计论文的要求和学以自用的目的。

关键词落料模;翻边浅拉伸模;模拟装配- I –哈尔滨工业大学华德应用技术学院毕业设计(论文)AbstractThe mold design involved clipping, shallow stretching and bending processes. The substance of the design mainly includes the calculating design of process, the mold design, the simulate assembly, with integritive content and strong independence. clip mold and shallow stretch-bend mold. Compared with previous design, it reduce the amount of mold, improve mold comprehensive level, decrease the process and shorten the production cycle.Nowadays the large-scale use of computer-aided software design in mechanical design has become a trend in industrial development. They were widely used at home and abroad, due to the main features of high precision and short production cycle. This design employ graphics software: Auto CAD and UG. For example, in the calculation of clipping process, the function about ―part area‖in Auto CAD was utilized for getting the accessory proportion and the press center of mold. They are more quickly and convenient than traditional design, and have great value for reference .This subject consult abundant references, and refers to the country design standard strictly in the design process. It was achieved independently with responsible and scrupulous attitude, for the requirement of our graduation thesis and practicality through study.Key word clip mold; shallow stretch-bend mold; Simulate assembly- II –哈尔滨工业大学华德应用技术学院毕业设计(论文)目录摘要 (I)Abstract (II)第1章绪论 (1)1.2 课题背景 (1)1.2 冲模的结构组成 (1)1.3 设计步骤与要点 (2)第2章落料模工艺设计 (3)2.1 排样 (3)2.1.1 工件在条料上的排样 (3)2.1.2 搭边 (3)2.1.3 材料利用率计算 (4)2.2 冲裁力计算与压力中心确定 (5)2.2.1 冲裁力计算 (5)2.2.2 卸料力、推件力、顶件力的计算 (5)2.2.3 冲裁工艺力的计算 (6)2.2.4 冲裁压力机的选择 (6)2.2.5 压力中心的确定 (7)2.3 冲裁刃口尺寸计算 (7)2.3.1 计算原则 (7)2.3.2 计算方法 (8)2.3.3 刃口尺寸计算 (9)第3章落料模具设计 (12)3.1 初步设计 (12)3.1.1 上凸模系统设计 (12)3.1.2 下凹模系统设计 (12)3.1.3 其它设计 (14)3.1.4 模架模座选择 (15)3.2 绘制落料零件及装配图 (16)第4章弯曲拉伸模工艺设计 (16)4.1 弯曲工艺设计 (17)- III –哈尔滨工业大学华德应用技术学院毕业设计(论文)4.1.1 计算自由弯曲力 (17)4.1.2 弯曲模刃口尺寸计算 (17)4.2 拉伸工艺设计 (18)4.2.1 拉伸模刃口尺寸计算 (18)4.2.2 拉伸力、拉伸功计算 (19)4.3 压力机的选择 (20)第5章弯曲拉伸复合模具设计 (21)5.1 模具圆角半径和刃口形式确定 (21)5.1.1 弯曲凸凹模圆角半径确定 (21)5.1.2 浅拉伸的凹模刃口形式确定 (21)5.2 压力中心确定 (21)5.3 模具各部件设计 (22)5.4 模具装配 (24)第6章落料模装配过程及动画设计 (25)6.1 基本实体造型 (25)6.2 模具主体装配 (25)6.3 模具动态模拟装配 (26)6.4 模拟装配动画制作 (27)结论 (31)致谢 (32)参考文献 (33)附录1 (34)附录2 (42)-IV-哈尔滨工业大学华德应用技术学院毕业设计(论文)第1章绪论1.1课题背景此设计题目是大型组合式空调设计中的一部分,与哈尔滨三宝泰空调设备股份公司联合研制,其目的是为生产消防阀门配套使用。

(2012届)本科毕业设计资料题目名称:阀盖加工工艺文件的制订及钻孔工序夹具设计学院(部):机械工程学院专业:机械工程及其自动化学生姓名:班级:学号指导教师姓名:职称最终评定成绩:湖南工业大学教务处2012届本科毕业设计资料第一部分设计说明书(2012届)本科毕业设计资料题目名称: 阀盖加工工艺文件的制订及钻孔工序夹具设计学院(部):机械工程学院专业:机械工程及其自动化学生姓名:班级:学号指导教师姓名:职称最终评定成绩:2012年 05 月摘要零件的加工工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得合不合理,这直接关系到零件最终能否达到质量要求;夹具的设计也是不可缺少的一部分,它关系到能否提高其加工效率的问题。

因此这两者在机械加工行业中是至关重要的环节.阀盖零件的主要加工表面为孔和外圆表面。

外圆表面加工根据精度要要求可选择车削和磨削。

孔加工方法的选择比较复杂,需要考虑零件的结构特点、孔径大小、长径比、精度和粗糙度要求以及生产规模等各种因素.对于精度要求较高的孔往往还要采用几种不同的方法顺次进行加工.本次设计的阀盖,为保证孔的精度和表面质量将先后经过粗镗、半精镗、精镗和滚压等四道工序加工.在机床上对零件进行机械加工时,为保证工件加工精度,首先要保证工件在机床上占有正确的位置,然后通过夹紧机构使工件在正确位置上固定不动,这一任务就是由机床夹具完成。

对于单件、小批量生产,应尽量使用通用夹具,这样可以降低工件的生产成本。

但是由于通用夹具适用各种工件的装夹,所以夹紧时往往比较费时间,并且操作复杂,生产效率低,也难以保证加工精度,为此需设计专用夹具。

关键词:工艺设计、基准选择、切削用量、定位误差A BSTRCTIs the components craft establishment, holds the very important status in the machine-finishing,the components craft establishes reasonable,whether do this direct relation components achieve the quality requirement finally; Jig's design is also an essential part, whether does it relate raises its processing efficiency the question. Therefore this both in the machine-finishing profession are the important links.Sleeve components main processing surface for hole and outer annulus surface. The outer annulus face work needs to request according to the precision to be possible to choose the turning and the grinding。

1分离器滑阀分度孔钻模设计学生:学号:院(系):专业:指导老师:年月日分离器滑阀分度孔钻模设计摘要分度式钻模具备操作方便、能够改善复杂零件的装夹和加工、降低工人劳动强度、提高生产效率和提高加工质量等优点,同时也提高了工件互换性,方便了机械维修,在机械加工中得到了广泛的应用。

本文介绍了分离器滑阀在圆柱面上两组分度孔加工,该零件其分度精度要求为±10,定位精度为±0.2mm,中批量生产。

为能达到零件的加工要求和按时完作任务,在加工过程中,本设计考虑采用一套钻模解决了工件分度和两个尺寸定位的问题,同时提高生产效率和加工精度质量,从而零件的的精度、零件的互换性得到控制。

本分度模操作方便、有效进行了分度和定位,分度准确性和定位准确性高可以减少人为的操作的误差,也减轻劳动强度。

利用其加工能有效地提高了加工速度和加工质量。

关键词:滑阀分度装置钻头钻模分离器滑阀分度孔钻模设计目录分离器滑阀分度孔钻模设计.................................................................................................. 错误!未定义书签。

毕业论文声明 ......................................................................................................................... 错误!未定义书签。

摘要 (2)ABSTRACT ............................................................................................................................ 错误!未定义书签。

第一章引言 .. (4)1.1背景 (4)1.2课题目标与意义 (4)1.3设计概述 (4)1.4钻模的实施情况 (5)第二章工艺分析 (6)2.1零件功能与需求分析 (6)2.2零件加工精度分析 (6)2.3加工方案选择 (6)2.4加工要求 (9)第三章分析计算确定工艺方案 (10)3.1钻模定位方案 (10)3.2钻模夹紧方案 (10)3.3钻模分度方案 (11)3.4钻模导向方案 (12)3.5钻模装配 (12)第四章钻模精度分析 (15)4.1钻模基本尺寸要求分析 (15)4.2钻模基本尺寸分析 (15)4.3加工精度分析 (15)4.4钻模精度要求 (17)4.5夹紧力的确定与分析 (18)第五章钻模与零件加工分析 (19)5.1保证同一批零件精度 (19)5.2钻模加工 (19)5.3消除或减少钻模误差 (19)5.4零件加工精度 (20)5.5加工效率 (21)第六章结束语.................................................................................................................... 错误!未定义书签。

参考文献: ............................................................................................................................. 错误!未定义书签。

致谢 ......................................................................................................................................... 错误!未定义书签。

第一章引言1.1背景机械加工业发展不断在进步,不断改变了发展方向,现在柔性加工较好加工出各种产品,能够较快的把产品推向市场,加工准备时间为最短,先进制造技术和先进组织合理方式的全新的机械制造业。

数控加工的出现使工件的加工更快,更有效的解决了零件的互换性,在现代机械加工过程中,已经是一种很普通的加工方法。

在机械行业中为了方便易坏工件的更换,更好的提高了工件的互换性,在零件的加工过程中往往多采用的是批量生产,批量生产和单件生产是不同的,采用加工中心或都手工操作费用高而且不能较好保证工件的互换,所以在机械加工过程多数会加工专用的模具来对工件进行了加工。

随着机械制造业的快速发展,模具多数是单件产品专用产品,在加工过程要有严格加工工艺质量。

钻模的应用和种类越来越多,机床的钻模能较好的对工件进行了夹紧和方便快捷的保证了工件的加工精度,在加工过程中有确定位置和保证要加工产品的加工精度。

1.2 课题目标与意义在设计钻模的过程要保其能够信任工件的加工精度要求,同时也使钻模有夹紧误差等要达到工件的要求,也要使钻模寿命得到保证,从体现其计设的目的和质量。

本文讲述分离器滑阀加工,如图(1)所示,在工序是在圆柱面上两组分度孔的加工,其分度精度要求为±10,中批量生产。

考虑到工件是批量生产以及其互换性的保证,在加工过程中,要对其进行解决的问,成本与数量都不适合于数控加上去加工。

利用分度头对工件进行分度加工,分度的精度难以控制,容易导致工件的互换性差;且在圆柱面上钻孔,钻头容易摆动,定位困难,孔的位置的精度难以保证,这样不但增加了加工对刀的辅助时间,而且增大了工人操作难度,生产效率低。

1.3设计概述钻模的误差首先会影响到零件的加工精度,影响到产品的加工质量和完成工期,为减少钻模的误差而造成的加工精度误差,要设计加工钻模的零件过程要保证其精比加工的误差小,对于一些零件尽量采用标准件,从而减小设计周期,提高效率。

在设计钻模时,选择较又方便的夹紧方案,同时也要考虑到要与选择的定位方案一致以免发不必要的误差值。

并且要让其得到正确的位置,夹紧力应适当和可靠。

保证工件在加工过程中工件不会产生松动或振动。

在夹紧力方面,夹紧工件的作用方向,不能不破坏工件定位的准确性和可靠性。

夹紧力的方向要朝向主要的定位基准。

钻模具体要结构紧凑,开状要简单,在加工过程中要考虑排屑问题。

同时在设计过程也要注意钻模体要有良好的结构性、工艺性,方便制造加工,在能保证加工精度的情况下,同时也要考虑到降低成本。

本人通过设计采用一套钻模解决了在工件圆柱表面上进行三个孔的均布分度和两组分度孔的两个尺寸定位的问题,本文将从工艺上时行分析,通进计算对工艺的方案进行了确定,并对钻模的精度进行了分析计算,从而使其达到了加工零件的加工要求。

1.4钻模的实施情况设计加工过程中不但能提高生产效率和加工精度质量,而且提高了工件的互换性的,从而方便了维修方面的,缩短了维修时间,从而提高了企业的经济效益,为企业创造了更多的财富。

通过使用了钻模的加工零件,可以缩短了辅助时间,减少了批量生产时装夹工件的繁重事情,本分度模钻模具备操作方便、能够改善复杂零件的装夹和加工、降低工人劳动强度、提高生产效率和提高加工质量等优点,并使工件的生产工期缩短,从而提高了企业的生产效益,提高了工人的经济水平。

第二章工艺分析2.1零件功能与需求分析该零件为分离器分离器滑阀,最要是在工作中作一个分离作用,其工件是做批量生产,在加工方面采取传统的加工是不符合批量生产要求。

在零件的外圆柱表面上加工,往不好定位,很容易出现刀具的拆断等事项,对工件表面的粗糙度影响会更大的,造成毛刺等锐边情况,这样会增加工辅助时间。

在分度过程是孔的深度也不好控制,太深了会影响零件原来的性能和刚性,不够深度的会影响工件本身的性,导到在同一分度的三个孔不能相互相通。

这样会对工件的功能造成不能用到。

综上所述,可以分析出如果用传统的用是不能满足零件的要求,只能通过一个专用的模具来进行加工,在分度装置各个部件上做了精确的加工,在定位部件上也做了加工要求,这样既可以保证工件的精度,又可以提高加工速度。

2.2零件加工精度分析分离器滑阀图纸如图1所示,工件材料为15Cr,硬度为HRC58~64,中批量生产。

本工序在圆柱表面进行分度加工两组φ5mm的孔,以B端面为基准,尺寸34±0.2mm和51±0.2mm处共加工二组分度孔,分二次定位,每次定位后再进行1200±10分度加工,其定位误差范围均为±0.2mm,分度误差范围为±10, 孔直径的尺寸精度要求不高,没有有标出公差,两定位尺寸都是以B端面为基准,其分度加工孔的是同一方向,为才能保证其精度,通过设计分度钻模来完成工件加工要求。

2.3 加工方案选择该零件为中批量生产,如果用万能分度头加工不切合实际,在加工过程中,容易造成了人为的错误,而导致工件的报费度加工人劳动强度高,加工期长,不能按时完工。

如果利用加工中心加工,必须在四轴或多轴的加工中心来加工,虽然可以节省了加工时间并提高了生产效率,但是对设备运行和人员配备的计划而支付的较高费用,该产品又是批量生产不切合实际进行加工。

通过以上的分析,通过一套专用的模具,利用方便快捷方案对其进定位和分度,使其更好快达到工件要求,并提高了工件的互换性,方便了维修工作,也提高工件生产效益。

2.4加工要求本钻模是回转来定位的,生产过程中存在的回转的误差,零件是轴类工件,工件也存轴向窜动,这个跳与回转盘之间是否在同轴公差范围内也有一定影响的。

在加工过程中必须要保证其公差范围。

零件件加工要求,在圆柱表面上1200±10分度加工,加工两组孔,其分度的分度误差为±10,定位34mm和51mm的尺寸误差为±0.20mm。

本工序加工的要求除了分度以外还有两处定到尺寸要保证的。

在设计钻模是要考虑的就是分度和定位问题,并保证其在一次装夹中完成分度和定位的要求,从而满足了工件的加工要求,保证工件的质量要求。

第三章 分析计算确定工艺方案3.1钻模定位方案定位基准的正确选择是保证零件加工尺寸精度与位置精度的要求,对于定位基准选择一个很重要内容。

定位基准是用来确定钻模在机床中正确位置。

定位就是限制了工件的自由度,工件的六个自由度如果都加给予限制了,工件就完全给定位了。

轴类的工件要注意旋转自由度的限制,这样才能使工件得到较好的定位,以防工件在加工过程不会得到转动而影响工件的加工精度。

定位装置:以分度盘φ25+0.1 0的定位基准如图(21和定位挡块5 X 、 Y 、 Y 、Z ),在分度盘12限制工件Z 自由度,此方案由于设计定位基准与工件加工基准重合而使定位误差小。

3.2钻模夹紧方案夹紧过程中也要保证其定位基准不会受其影响,夹紧过程中要保工件在定位时保证的正确位置不会受到影响,并要使其装置简单、刚性好,尽量采用标准化的元件,以便于缩短设计加工的周期。