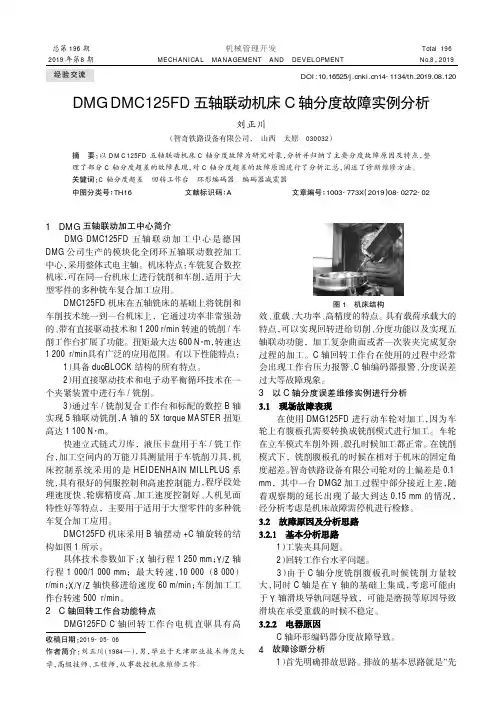

DMG铣车复合加工机床在加工领域的应用

- 格式:pdf

- 大小:753.73 KB

- 文档页数:3

车铣复合加工工艺介绍车铣复合加工是一种常用的加工工艺,它是通过车床和铣床两种加工方式的组合来完成零件的加工任务。

本文将介绍车铣复合加工的原理、特点和应用。

一、车铣复合加工的原理车铣复合加工是将车床和铣床两种不同的加工方式相结合,通过车床的车削和铣床的铣削来完成零件的加工任务。

在车铣复合加工中,先用车床对工件进行车削,然后再用铣床对工件进行铣削。

这种加工方式可以在一次装夹的情况下,完成多种零件加工工序,提高加工效率和加工精度。

二、车铣复合加工的特点1. 提高生产效率:车铣复合加工可以在一次装夹的情况下完成多种加工工序,大大提高了生产效率。

相比于传统的车床或铣床单独加工,车铣复合加工可以减少零件的换装夹次数,节省了生产时间。

2. 提高加工精度:车床和铣床分别适用于不同的加工方式,通过车铣复合加工可以充分发挥两种加工方式的优势,提高加工精度。

特别是对于复杂形状的零件,车铣复合加工可以更好地保证加工精度和表面质量。

3. 减少生产成本:车铣复合加工可以将多个工序合并在一起,减少了加工过程中的装夹次数和工装夹具的制造成本。

此外,车铣复合加工还可以减少生产设备的投资,提高生产利用率,降低生产成本。

4. 适用范围广:车铣复合加工可以适用于各种材料的加工,包括金属材料和非金属材料。

无论是批量生产还是单件加工,车铣复合加工都能够满足不同的需求。

三、车铣复合加工的应用车铣复合加工在各个领域都有广泛的应用。

特别是对于复杂形状的零件加工,车铣复合加工可以更好地满足生产需求。

以下是一些常见的应用领域:1. 汽车制造:汽车零部件通常具有复杂的形状和高精度要求,车铣复合加工可以满足汽车制造的需求,提高生产效率和产品质量。

2. 机械制造:机械零件通常需要进行多个加工工序,车铣复合加工可以减少加工过程中的换装夹次数,提高生产效率。

3. 航空航天:航空航天零件通常具有高精度要求和复杂的形状,车铣复合加工可以满足航空航天领域对零件精度和质量的要求。

加工的艺术世界顶级德马吉森精机机床DMG MORI将整合来自德国与日本机床制造的传统,精密和领先技术。

DMG MORI品牌背后整合了MORI SEIKI 68年和DMG 148年的优势。

创新和基于新技术的解决方案。

作为行业创新引领者,DMG MORI将继续开发引领趋势的产品。

DMG MORI通过积累的创新能力,持续优化产品和服务并设立技术标准。

全新CTX beta 800 TC拥有车铣复合加工的最高灵活性,最大工件直径可达500 mm和车削长度可达800 mm。

该机采用全新统一风格设计,拥有更强功能和更高保值性。

技术参数同样耀眼。

Y轴行程200 mm。

该机的一个重要部件是直接驱动的B轴,摆动范围达110°。

该机配全新超紧凑的车铣主轴。

该主轴的紧凑结构设计使它能集成在夹刀的弹出缸筒中,仅350 mm的长度,扭矩达到120 Nm。

与常规主轴相比,这款新主轴扭矩高20%,加工区大170 mm。

而且,由于可用标准刀加工倾斜面和孔,因此能节省刀具成本。

CTX beta 800 TC不仅极大地提高了通用性,而且价格也富有竞争力,因此是小型工件高效车铣复合加工的理想选择。

不仅如此,全球首发机型更配了DMG MORI的CELOS系统。

CTX beta 800 TC配CELOS系统,21.5' ERGOline®控制面板和SIEMENS系统,并将在2014年5月上市。

该机标配的数控系统为Operate 4.5版的SIEMENS 840D solutionline,它配19' ERGOline®控制面板。

选配的11个加工循环使该机能满足大量应用要求。

因此,编程时间可缩短60%。

Highlights CTX beta 800 TC超紧凑型车铣主轴,占用加工区空间最小且扭矩高20 %配全新B轴的加工区大170 mm:可水平空心车削150 mm长工件车铣主轴额定转速12,000 rpm,功率22 kW和扭矩120 Nm,选配高速版主轴额定转速20,000 rpm最大工件直径ø 500 mm和车削长度800 mm,占地面积7.8 m2 用主轴和副主轴可进行6面完整加工,主轴额定扭矩770 Nm(选配)和副主轴*额定转速6,000 rpm加工区大,视线好且接近性能好,到主轴中心的工作深度350 mm配200 mm Y轴中心,因此可偏心加工。

装备制造与教育第三十二卷二O一八年第二期︵总第一百一十期︶装备制造与互联网主持:杨洪富李艳1引言1994年,德国吉特迈集团(GILDEMEISTER-Group )收购德尔克(DECKEL )、马豪(MAHO )两家亏损企业,最后德尔克(DECKEL )、马豪(MAHO )、吉特迈(GILDEMEISTER )这三个品牌形成了全球最大的金属切削设备生产厂家———德马吉(DMG )。

叶片分厂于2009年采购了6台德马吉CTX1250车铣复合中心,是当时外观最漂亮、技术最先进的车铣复合中心。

不过事物总有相对性,技术越先进的设备维修难度也就越高,再加上DMG 公司在技术资料提供上的相对保守,可以说我们的技术人员就只能凭着一份电气原理图和一份简单的操作说明书维修世界上最先进的设备。

德马吉CTX1250配备的是西门子840D SL 数控系统,该系统是当时西门子推出的最德马吉CTX1250车铣复合中心数控系统介绍及典型故障研究边成明,蔺琦斌,夏才(东方汽轮机有限公司叶片分厂,四川德阳618000)中图分类号:TG659文献标志码:BThe Introduction and the Typical Faults of DMG CTX1250Turn-Milling Combined Machine CNCBian Chengming,Lin Qibin,Xia Cai(Machine Maintenance Workshop,Dongfang Steam Turbine Co.LTD.,Deyang,Sichuan,618000,China)Abstract:According to the situation of the DMG CTX1250CNC configuration and machine used ,firstly,this Paper introduced the 840D SL CNC system hardware connection and several important components is introduced,and secondly,gave a detailed analysis of the main reasons for the failure of the hardware encoder failure of the milling spindle,the improvement and follow-up improvement plan.Finally,the paper introduced that how to match the synchronous angle of the milling spindle,adjust the tool changing point,and handle the security integration fault.Key words:DMG;CNC;encoder;tool change;point;SPL;safety Integrated[收稿时间]2018-05-08[作者简介]边成明,男(1983-),东方汽轮机有限公司叶片分厂高级工程师;研究方向:数控机床及系统配置。

复合加工:机床发展的重要方向随着科技的进步和工业的发展,机床行业也在不断地发展壮大。

在发展过程中,不断地推陈出新、创新发展,逐渐推动了复合加工技术的出现。

复合加工是机床行业发展的重要方向之一,同时也是机床行业面临的挑战。

复合加工的概念复合加工是指利用机床等专业设备,在同一工件上完成多种加工工序,从而达到高效生产的一种加工方式。

常见的复合加工工序有:车加工、铣加工、钻孔、螺纹加工和镗加工等。

复合加工的优势相对于传统的单一加工工艺,复合加工的优势在于:1.提高生产效率:复合加工可以在同一工件上完成多种加工工序,避免了多次上下料的操作,提高了生产效率。

2.保证加工精度:复合加工可以减少工件加工过程中的移位误差,保证了加工精度。

3.降低生产成本:复合加工可以减少机床闲置时间,降低生产成本。

4.提高灵活性:复合加工可以在同一设备上完成多种不同的工件加工,提高了生产的灵活性。

复合加工的发展趋势目前,随着智能制造的发展,机床行业越来越注重复合加工的研究和开发。

随着复合加工技术的不断成熟和完善,机床行业中的复合加工设备也越来越多,形势非常明朗。

在未来,机床制造业将在自动化、智能化、数字化方面实现巨大的突破。

笔者认为,复合加工将成为机床行业发展的重要方向之一。

同时,在实现复合加工技术的同时,也面临着以下几个挑战:1.机床制造企业要不断提高自身技术研发和创新能力,推动复合加工技术的不断发展和完善。

2.机床行业要加强合作,共同研究和开发复合加工机床,形成更完善的生产体系。

3.机床制造企业要应对国内外市场的激烈竞争,加强品牌建设,提高产品质量和服务水平。

总结来说,复合加工是机床行业发展的重要方向之一,是推动机床行业向智能制造方向转型升级的重要手段。

希望国内机床企业能够在复合加工领域上取得更大的突破,为我国机床行业的发展作出贡献。

DMGMORI生产型车削助您打造复杂形状工件并达到微米级的高精度American Micro Products用高刚性、高性能的SPRINT系列车削中心车削复杂形状并达到高精度,以此保持公司的竞争力。

60多年来,位于俄亥俄州巴达维亚的American Micro Products 公司从一人的小作坊成长成为全能型制造商,一站式地为客户提供全面解决方案。

该公司的主要业务是高精度的加工和组装,他们服务于流体技术、航空航天、医疗器械,发动机及燃油系统等行业。

公司总部拥有约200名员工,中国子公司另有约100名员工。

自2003年起,该公司一直依赖DMG MORI的生产型车削中心和紧凑型加工中心。

已安装的机床包括数台SPRINT系列车削中心,数台GMC系列多主轴自动车削中心和MILLTAP 700。

2017年,在最新购买的机床中包括一台SPRINT32 | 8和一台SPRINT 50。

“我们用现代化的机床确保我们的竞争优势,例如SPRINT 32|8 和SPRINT 50。

”Federico VenezianoAmerican Micro Products公司首席执行官兼首席财务官机床操作员Erica Williams正在操作SPRINT 50生产型车削中心自动加工棒料和车削盘件,提供多达36刀位American Micro Products的首席执行官Federico Veneziano强调说:“我们与客户之间的战略伙伴关系对我们来说非常重要”。

“双方间的紧密合作帮助我们更好地理解高难项目。

在项目初期参与开发使我们能为客户提供最好的咨询意见并开发合理化的生产解决方案。

”American Micro Products团队同样能获益于多年的经验和定期投资购买的先进数控机床。

Federico Veneziano首席执行官兼首席财务官24 / 7生产的DMG MORI自动车削中心Federico Veneziano将创新和高可靠性的生产设备视为保持竞争优势的核心要素:“我们发现DMG MORI生产型机床技术先进和生产力高。

在同一台机床上进行铣削和激光加工德马吉中国公司【摘要】DMG在表面激光纹理加工领域取得了重大进展.激光纹理加工是一项相对较新的加工工艺,对工具和模具制造业的客户颇具吸引力.这一技术与用途广泛的五轴联动加工技术相结合后,尤其适合加工复杂的3D模具.成功开发激光纹理加工技术后,现在DMG又在DMU加工中心上集成了这项技术.此外,吉特迈将在功能强大的DMU系列数控加工中心上,集成表面激光纹理加工技术,实现在同一台机床上进行铣削和激光加工.【期刊名称】《世界制造技术与装备市场》【年(卷),期】2011(000)005【总页数】2页(P93,95)【作者】德马吉中国公司【作者单位】德马吉中国公司【正文语种】中文DMG在表面激光纹理加工领域取得了重大进展。

激光纹理加工是一项相对较新的加工工艺,对工具和模具制造业的客户颇具吸引力。

这一技术与用途广泛的五轴联动加工技术相结合后,尤其适合加工复杂的3D模具。

成功开发激光纹理加工技术后,现在DMG又在DMU加工中心上集成了这项技术。

此外,吉特迈将在功能强大的DMU系列数控加工中心上,集成表面激光纹理加工技术,实现在同一台机床上进行铣削和激光加工。

图1“激光纹理加工是一种经济实用的加工技术,适合加工不规则的表面和复杂的3D 模具,能达到最佳的加工效果,”SAUER LASERTEC销售经理Friedemann Lell如此总结这种纹理加工新技术的优点。

经过多年研发后这种技术已能为用户提供多种用途。

Friedemann Lell在谈到不断变化的行业要求时表示:“汽车工业的趋势是,正在采用新的技术纹理替代皮革纹理。

同样,PET聚酯瓶制造商也提出了诸如在瓶上制作3D徽标这样更复杂的需求。

”就这两种领域的应用而言,激光纹理加工比传统蚀刻技术显然向前迈进了一大步。

激光纹理加工一方面为产品设计师提供了更多自由,另一方面也能降低加工成本。

蚀刻技术面对许多纹理无能为力。

即使使用合适的光化学膜,皱痕也难以避免,必须进行精细的、昂贵的后续处理。

车铣复合加工的关键技术与应用前景加工效率与精度是金属加工领域追求的永恒目标。

随着数控技术、计算机技术、机床技术以及加工工艺技术的不断发展,传统的加工理念已不能满足人们对加工速度、效率和精度的要求。

在这样的背景下,复合加工技术应运而生。

一般来说,复合加工是指在一台加工设备上能够完成不同工序或者不同工艺方法的加工技术的总称。

目前的复合加工技术主要表现为2 种不同的类型,一种是以能量或运动方式为基础的不同加工方法的复合;另一种是以工序集中原则为基础的、以机械加工工艺为主的复合,车铣复合加工是近年来该领域发展最为迅速的加工方式之一。

目前的航空产品零件突出表现为多品种小批量、工艺过程复杂,并且广泛采用整体薄壁结构和难加工材料,因此制造过程中普遍存在制造周期长、材料切除量大、加工效率低以及加工变形严重等瓶颈。

为了提高航空复杂产品的加工效率和加工精度,工艺人员一直在寻求更为高效精密的加工工艺方法。

车铣复合加工设备的出现为提高航空零件的加工精度和效率提供了一种有效解决方案。

与常规数控加工工艺相比,复合加工具有的突出优势主要表现在以下几个方面。

(1)缩短产品制造工艺链,提高生产效率。

车铣复合加工可以实现一次装卡完成全部或者大部分加工工序,从而大大缩短产品制造工艺链。

这样一方面减少了由于装卡改变导致的生产辅助时间,同时也减少了工装卡具制造周期和等待时间,能够显著提高生产效率。

(2)减少装夹次数,提高加工精度。

装卡次数的减少避免了由于定位基准转化而导致的误差积累。

同时,目前的车铣复合加工设备大都具有在线检测的功能,可以实现制造过程关键数据的在位检测和精度控制,从而提高产品的加工精度。

(3)减少占地面积,降低生产成本。

虽然车铣复合加工设备的单台价格比较高,但由于制造工艺链的缩短和产品所需设备的减少,以及工装数量、车间占地面积和设备维护费用的减少,能够有效降低总体固定资产的投资、生产运作和管理的成本。

复合加工的关键技术尽管复合加工具有常规单一加工无法比拟的优势,但实际上目前在航空制造领域里车铣复合加工的利用率并未得到充分发挥。

车铣复合机床加工的特点及其应用的分析与探究摘要:近年来,高速精细化车铣复合机床技术发展体系不断成熟,受到工业生产广泛应用,具有一定的推广价值和应用价值,基于此,本文分析车铣复合机床加工特点,提出车铣复合机床应用的注意事项,旨在为增强机床加工工作的精确度和可靠性提供助力。

关键词:车铣复合机床加工;特点;应用车铣复合机床,主要包括车铣部分、车铣磨部分、洗磨部分、切削和3d打印部分、切削和超声震荡部分等复合形式,复合目的在于使机床具有多元化功能,一次性完成各项装甲工作任务,提高车床加工的功率和精确度。

和常规数控机床加工技术相比,车铣复合机床在应用的过程中具有明显优势,因此,推广的价值高,建议工业生产部门根据车铣复合机床的特点,制定完善的机床生产加工应用方案和计划,提高加工工作的水平。

1 车铣复合机床加工特点1.1生产效率高的特点对于车铣复合机床而言,能够安装多种类型的特殊刀具,对刀具进行排布,降低换刀工作的时间,提升整体加工工作效率,一次性装夹完成所有或是多数的加工工作程序,减少产品生产制造的技术链,不仅能够避免因为装卡而出现的生产时间过长问题,还能降低工装卡具制造的时间,提升整体的生产工作效率。

与此同时,车铣复合机床架构的过程中,能够利用现代化的数控中心进行各类特殊刀具的装载,和传统数控加工系统的刀具排列方式有所不同,能够缩短换刀的时间,改善整体加工工作的效率,一次性完成相应的加工工作,进一步提高加工生产的效率和水平[1]。

1.2生产精确度高的特点由于车铣复合机床的装夹次数较少,能够预防因为定位基准变化而出现误差累积的现象,且车铣复合加工设备多数情况下都有在线检测的功能,可准确检测关键数据,提升产品加工生产的精准度。

另外,机床本身属于一体化设计结构,能够改善难切削材料的加工性能,通过自动化配料的设备,还能保证自动上料的持续性,达到单台机床的批量性作业目的。

实际加工生产过程中,刀具可以实现间断性的切削储量,任何材料工件都可快速切削,容易自动化清除粉屑,间断切削,能够使刀具冷却时间充足,避免工件热变形的问题,延长刀具的使用寿命。

凯恩帝车铣复合钻孔循环程序凯恩帝车铣复合钻孔循环程序是一种应用于机械加工领域的自动化加工工艺。

它结合了凯恩帝车铣机和钻孔机的功能,能够实现多种复杂工件的加工。

本文将从凯恩帝车铣复合钻孔循环程序的原理、应用和优势等方面进行详细介绍。

一、凯恩帝车铣复合钻孔循环程序的原理凯恩帝车铣复合钻孔循环程序的原理是通过车铣机和钻孔机的配合运动,实现对工件的加工。

具体来说,该程序通过控制车铣机和钻孔机的移动轨迹和加工参数,使其按照预定的路径和步骤进行加工。

这样可以有效地提高加工效率和精度,减少人工操作的繁琐程度。

二、凯恩帝车铣复合钻孔循环程序的应用凯恩帝车铣复合钻孔循环程序广泛应用于航空航天、汽车制造、模具制造等领域。

在航空航天领域,它可以用于加工飞机发动机零部件、航空航天仪器仪表等高精度工件;在汽车制造领域,它可以用于加工汽车发动机缸体、曲轴等复杂形状的工件;在模具制造领域,它可以用于加工模具的孔位、凹槽等细微部位。

三、凯恩帝车铣复合钻孔循环程序的优势凯恩帝车铣复合钻孔循环程序相比传统的加工方法具有以下几个优势:1. 提高加工效率:凯恩帝车铣复合钻孔循环程序可以实现多道工序的同时进行,大大缩短了加工时间,提高了生产效率。

2. 提高加工精度:凯恩帝车铣复合钻孔循环程序可以通过精确的控制系统,实现高精度的加工,保证工件的尺寸和形状的精度要求。

3. 减少人工操作:凯恩帝车铣复合钻孔循环程序可以实现自动化操作,减少了人工操作的繁琐程度,提高了工作效率,降低了人力成本。

4. 扩展加工能力:凯恩帝车铣复合钻孔循环程序具有灵活的加工能力,可以根据不同工件的要求,进行多种形式的复合加工,满足不同工艺需求。

四、凯恩帝车铣复合钻孔循环程序的工艺流程凯恩帝车铣复合钻孔循环程序的工艺流程一般包括以下几个步骤:1. 工件夹紧:将待加工工件夹紧在车铣机和钻孔机的工作台上,保证工件的稳定性。

2. 设定加工路径:根据工件的要求,设定加工路径和加工参数,包括车铣刀具和钻孔刀具的选择、切削速度、进给速度等。