正交微切削中切削力预测模型研究

- 格式:pdf

- 大小:197.35 KB

- 文档页数:4

摘要:在金属切削过程中,刀具的形状直接影响金属切削质量。

本文基于大变形-大应变理论、增量理论以及更新拉格朗日算法,建立了二维弹塑性金属斜刃切削有限元模型;自动对畸变网格进行重划分;通过用不同的刀具前角对金属刀具切削过程进行了数值模拟,分析总结结果,得出刀具切削过程中在不同切削前角时,切削力、刀具与工件的应力应变、温度的分布情况;对选用刀具形状,提高切削表面质量提供了理论依据。

本文的研究为后期研制新的刀具材料提供了理论依据,降低实验成本。

关键字:大变形-大应变理论;增量理论;有限元模型;刀具前角;数值模拟Abstract: The geometrical shape of tool has a direct effect on the quality of workpiece in the process of metal cutting. A 2 dimensionalelasto-plastic finite element model of metal oblique cutting isdeveloped in this study based on large deformation- large straintheory, incremental theory and updating Lagrangian formulation;in order to determine the chip separation, the geometricalseparation criterion (distance criterion) is adopted; an automaticremesh technique is used to remesh the distortion mesh; a coupleof numerical simulations have been developed on the metal obliquecutting process with different tool rake angles, some conclusionsare obtained according to the simulation results : the variationalrule of cutting force, and also the corresponding distribution ofstress and strain. Theory foundations are provided to the selectionof tool geometry and to improve the surface quality of workpiec e. Key words:large deformation-strain theory; incremental theory; finite element model; rake angle;1 绪论1.1简介随着现代机械制造技术的发展,提高切削质量,降低切削成本成为市场竞争的前提。

机械加工中的切削力模型研究导言:在机械加工领域,切削力的模型研究是至关重要的。

了解切削力的大小和方向,能够帮助我们更好地设计切削工具和工艺参数,提高加工质量和效率。

本文将探讨机械加工中切削力模型的研究现状和发展趋势。

1. 切削力的概述切削力是指在机械加工过程中,切削刀具对工件进行切削时所受到的力。

它由多个因素共同影响,如切削速度、切削深度、切削宽度、切削角度等。

切削力的大小对加工过程的稳定性和工件表面质量有着重要影响。

2. 切削力的模型研究方法为了准确描绘切削过程中的力学现象,研究者们提出了多种切削力模型。

其中最常用的方法包括实验测量、经验公式和数值模拟。

2.1 实验测量方法实验测量方法是通过搭建实验装置,对切削过程中的力进行直接测量。

通过对不同切削条件下的切削力进行实验观测,可以获得一定的切削力规律。

然而,实验测量方法在操作上比较繁琐,需要大量的时间和资源,并且只能获取离散的数据点。

2.2 经验公式方法经验公式方法是基于实验数据的统计分析,通过建立切削力与切削参数之间的经验关系式。

这种方法简便易行,常被工程师广泛应用。

然而,由于经验公式建立过程中的主观性,其适用范围有限,且无法解释切削力背后的物理本质。

2.3 数值模拟方法数值模拟方法是基于计算机模型来预测切削力。

通过建立切削区域、切削力分布等数学模型,利用有限元分析等方法进行仿真计算。

这种方法准确性较高,可以考虑多个因素的影响,但需要大量的计算资源和专业知识。

3. 切削力模型的研究现状目前,机械加工领域的研究者们对切削力模型进行了大量的研究。

除了以上提到的实验测量、经验公式和数值模拟方法外,还涌现出一些新的方法和理论。

3.1 极限切削力模型极限切削力模型是一种通过切削力与加工条件的解析表达式来描述切削力的模型。

该模型基于力学原理推导,可以直接计算出切削力的数值结果。

然而,该模型建立一般需要假设较多,适用范围有限。

3.2 人工智能方法近年来,人工智能技术的发展为切削力模型研究带来了新的思路。

切削力模型在切削加工过程中的应用研究切削加工是制造业中一项重要的加工工艺,广泛应用于航空航天、汽车制造、机械制造等领域。

在切削加工过程中,切削力是一个关键的参数,对于工件质量、工具寿命和加工效率等方面都有着重要的影响。

因此,在切削加工过程中,准确预测和控制切削力,对于提高加工质量和效率具有重要意义。

切削力模型作为一种重要的工具和手段,在切削加工中得到了广泛的应用和研究。

切削力模型是通过数学或物理方法对切削过程进行建模和分析,以预测切削过程中产生的切削力大小和分布。

切削力模型的建立需要考虑多个因素,包括材料的物理性质、工件和刀具的几何形状、切削速度和进给速度等。

在模型的建立过程中,通常会采用实验方法进行数据的采集和分析,然后通过统计回归和仿真等方法进行模型的建立和验证。

切削力模型在切削加工过程中的应用主要体现在以下几个方面。

首先,切削力模型可以用于预测和优化切削参数。

通过建立切削力模型,可以根据不同的切削参数(如切削速度、进给速度和切削深度等)预测切削力的大小和变化趋势。

基于这些预测结果,可以选择合适的切削参数,从而达到最佳的加工效果。

此外,切削力模型还可以用于优化刀具的几何形状和材料,以减小切削力的大小。

其次,切削力模型可以用于评估刀具磨损和寿命。

在切削过程中,刀具的磨损会导致切削力的增加,从而影响加工质量和效率。

通过建立切削力模型,可以监测和评估刀具的磨损情况,并根据需要进行修复或更换。

这样可以延长刀具的使用寿命,降低切削成本。

第三,切削力模型可以用于刀具选型和刀具设计。

不同的工件材料和加工要求对切削力有着不同的要求。

通过建立切削力模型,可以根据工件的材料特性和加工要求选择合适的刀具,并根据需要进行刀具的几何形状和材料设计。

这样可以提高切削质量和效率,降低切削成本。

最后,切削力模型还可以用于切削加工过程的监测和控制。

通过实时监测和分析切削力的大小和变化趋势,可以及时发现和解决切削过程中的问题,如刀具磨损、材料变形和加工失效等。

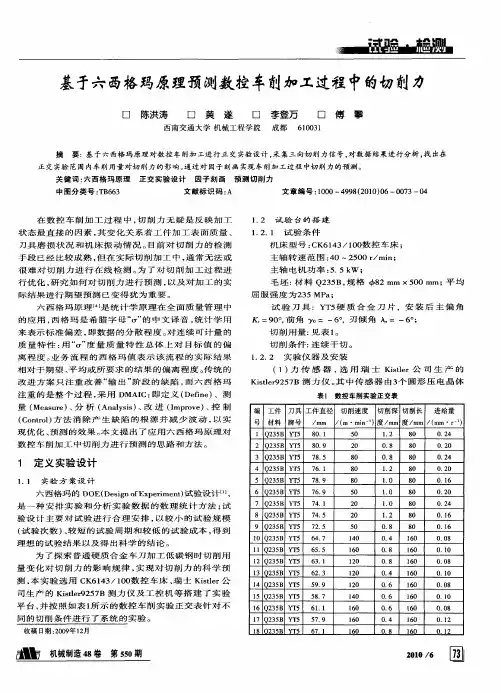

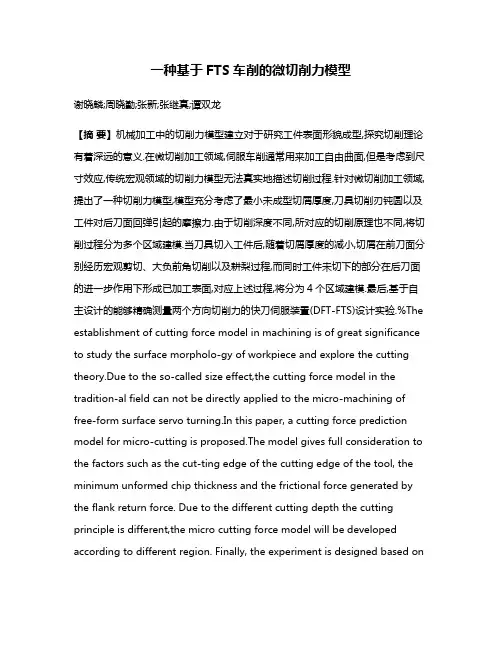

一种基于FTS车削的微切削力模型谢晓麟;周晓勤;张新;张继真;谭双龙【摘要】机械加工中的切削力模型建立对于研究工件表面形貌成型,探究切削理论有着深远的意义.在微切削加工领域,伺服车削通常用来加工自由曲面,但是考虑到尺寸效应,传统宏观领域的切削力模型无法真实地描述切削过程.针对微切削加工领域,提出了一种切削力模型,模型充分考虑了最小未成型切屑厚度,刀具切削刃钝圆以及工件对后刀面回弹引起的摩擦力.由于切削深度不同,所对应的切削原理也不同,将切削过程分为多个区域建模.当刀具切入工件后,随着切屑厚度的减小,切屑在前刀面分别经历宏观剪切、大负前角切削以及耕梨过程,而同时工件未切下的部分在后刀面的进一步作用下形成已加工表面,对应上述过程,将分为4个区域建模.最后,基于自主设计的能够精确测量两个方向切削力的快刀伺服装置(DFT-FTS)设计实验.%The establishment of cutting force model in machining is of great significance to study the surface morpholo-gy of workpiece and explore the cutting theory.Due to the so-called size effect,the cutting force model in the tradition-al field can not be directly applied to the micro-machining of free-form surface servo turning.In this paper, a cutting force prediction model for micro-cutting is proposed.The model gives full consideration to the factors such as the cut-ting edge of the cutting edge of the tool, the minimum unformed chip thickness and the frictional force generated by the flank return force. Due to the different cutting depth the cutting principle is different,the micro cutting force model will be developed according to different region. Finally, the experiment is designed based onthe micro servo turning with self-designed a dual-axis force transducer-embedded fast tool servo (DFT-FTS) device.【期刊名称】《长春理工大学学报(自然科学版)》【年(卷),期】2017(040)004【总页数】6页(P1-6)【关键词】微切削力模型;快速刀具伺服;尺寸效应;自由曲面【作者】谢晓麟;周晓勤;张新;张继真;谭双龙【作者单位】中国科学院长春光学精密机械与物理研究所中国科学院光学系统先进制造技术重点实验室,长春 130033;吉林大学机械科学与工程学院,长春 130022;中国科学院长春光学精密机械与物理研究所中国科学院光学系统先进制造技术重点实验室,长春 130033;中国科学院长春光学精密机械与物理研究所中国科学院光学系统先进制造技术重点实验室,长春 130033;中国科学院长春光学精密机械与物理研究所中国科学院光学系统先进制造技术重点实验室,长春 130033【正文语种】中文【中图分类】TG501.3对于机械加工,切削力是一个十分重要的参数。

金属切削原理中的切削力预测模型研究摘要:金属切削加工是现代制造业中常用的工艺之一。

理解和准确预测切削过程中的切削力对于优化工艺参数和提高加工效率十分重要。

本文将探讨金属切削原理中的切削力预测模型研究,并分析其对制造业和相关领域的应用。

1.引言金属切削加工是通过金属切削刀具对工件进行削减、切削和切割的过程。

切削过程中切削力的研究对于提高切削加工效率、优化工艺参数以及增加刀具寿命具有重要意义。

预测切削力是分析切削过程中的重要环节,对现代制造业具有重要的实际意义。

2. 切削力的影响因素切削过程中的切削力受到多种因素的影响,包括材料特性、工具形状、切削条件等。

材料硬度、切削速度、切削深度和进给量是影响切削力的主要因素。

理解这些影响因素对于建立准确的切削力预测模型至关重要。

3. 常用的切削力预测模型为了预测切削力,许多研究学者提出了各种各样的切削力预测模型。

常见的模型包括力学建模方法、统计建模方法和人工智能方法。

力学建模方法基于切削力的物理原理,通过建立数学模型来预测切削力。

统计建模方法通过对大量实验数据进行统计分析,建立回归模型来预测切削力。

人工智能方法则基于神经网络、遗传算法等技术,通过训练模型来实现切削力的预测。

4. 切削力预测模型的应用切削力预测模型在制造业和相关领域中得到了广泛应用。

一方面,通过准确预测切削力,可以优化切削工艺参数,提高加工效率和质量。

另一方面,切削力预测模型对于刀具寿命的预测和评估具有重要意义,可以减少更换刀具的频率,节约生产成本。

5. 切削力预测模型的挑战与展望虽然已经有不少研究对切削力预测模型进行了深入研究,但仍然存在一些挑战。

首先,金属切削过程复杂多变,需要考虑多种因素的综合影响。

其次,切削力预测模型的建立需要大量的实验数据和精确的测量设备。

未来的研究应该致力于解决这些问题,进一步提高切削力预测模型的准确性和可靠性。

结论:金属切削原理中的切削力预测模型目前已经得到了广泛的研究和应用。

切削力预测模型在金属切削中的应用分析金属切削是制造工业中最常见的工序之一,在金属加工过程中,切削力的预测是十分重要的。

切削力的准确预测可以帮助制定合理的切削工艺参数,提高加工效率、降低成本。

随着科学技术的发展,切削力预测模型在金属切削中的应用正逐渐得到广泛关注。

这些模型基于丰富的实验数据和理论分析,通过建立数学模型,预测和优化切削过程中的切削力。

切削力预测模型可以分为实验模型和理论模型。

实验模型利用大量的实验数据,通过回归分析和统计方法建立切削力与切削条件之间的关系,从而得到预测模型。

实验模型的优点是简单易用,但需要大量实验数据支持,且在不同切削条件下的预测效果有一定的限制。

理论模型则基于切削理论和材料力学原理,通过建立数学方程,计算切削过程中的切削力。

理论模型的优点是具有普适性,可以适用于不同的材料和切削条件。

然而,理论模型需要较为复杂的计算,同时还需要准确的输入参数,例如材料特性、切削刃的几何形状等。

切削力预测模型在金属切削中的应用主要包括以下几个方面:首先,切削力预测模型可以指导切削工艺参数的选择。

通过模型预测得到的切削力可以帮助制定合理的切削速度、进给速度和切削深度等参数,从而优化切削过程,提高加工效率。

同时,切削力模型还可用于评估不同加工方案下的切削性能,帮助选择最佳的工艺参数。

其次,切削力预测模型可以用于刀具和加工设备的设计和优化。

通过预测切削力,可以合理选择刀具材料和刀具形状,降低刀具磨损和断裂的风险,延长刀具寿命。

同时,切削力模型也可用于选择合适的切削设备和工艺装备,以满足加工要求并提高加工精度。

此外,切削力预测模型还可以应用于切削过程的监测和控制。

通过实时监测切削力的变化,可以及时发现加工过程中的异常情况,如刀具破损或材料变形,从而及时采取措施,避免加工事故的发生。

同时,切削力模型还可以与自动控制系统结合,实现对切削过程的自动化控制,提高生产效率和加工质量。

然而,切削力预测模型仍面临一些挑战和限制。

金属切削中的切削力预测与建模方法研究随着金属材料加工的发展,切削加工作为一种常见的金属加工方式,被广泛应用于制造业领域。

在切削加工中,切削力的预测和建模是关键的研究内容,对于提高加工效率、保障工件质量和延长刀具寿命具有重要意义。

本文将从切削力预测与建模方法的研究角度出发,探讨在金属切削过程中如何准确预测切削力并建立相应的模型。

切削力预测是切削加工中的一个核心问题,精确预测切削力可以帮助操作人员调整加工参数,减小刀具磨损,延长工具寿命。

同时,切削力的准确预测也有助于确保工件表面质量、减少加工残余应力,提高加工效率。

在金属切削加工中,切削力受到多种因素的影响,包括切削速度、进给速度、切削深度、切削角度、材料刚度等。

因此,研究者们提出了多种方法用于切削力的预测与建模。

一种常见的方法是基于实验测试数据建立经验模型。

通过设计一系列切削实验,测量切削力与切削参数之间的关系,从而得到经验模型。

然而,这种方法存在着工序复杂、费时费力的缺点。

同时,实验测试容易受到操作人员技术水平、设备精度等因素的影响,导致数据的可靠性和准确性不高。

因此,研究者们又提出了仿真模拟方法来预测切削力。

利用有限元分析理论,通过建立切削过程的力学模型,模拟刀具与工件之间的相互作用力。

仿真模拟方法具有计算效率高、成本低、结果可视化等优点。

然而,由于模型中存在的各种假设和简化,仿真模拟方法在一些复杂的切削过程中可能无法准确预测切削力。

为了解决经验模型和仿真模拟方法的不足,研究者们开始探索基于机器学习的切削力预测与建模方法。

机器学习算法可以通过学习大量的切削数据,从中找到切削力与各种切削参数之间的潜在关系。

通过建立切削力与切削参数之间的非线性模型,可以更准确地预测切削力。

常用的机器学习算法包括神经网络、支持向量机、决策树等。

另外,还有一些研究者尝试将物理模型与机器学习方法相结合,提出了基于混合模型的切削力预测方法。

物理模型可以描述切削过程中的基本物理规律,而机器学习算法可以捕捉到物理模型难以描述的复杂关系。

切削力预测与模拟模型在金属切削过程中的应用简介:金属切削过程是制造业中的一项重要工艺,它涉及到几乎所有领域,包括航空航天、汽车制造、机械加工等。

了解和控制切削过程中的切削力是确保加工质量和效率的关键因素之一。

因此,切削力预测和模拟模型在金属切削过程中的应用具有重要意义和价值。

背景:在金属切削过程中,切削力是材料被削除时所受到的力的一个重要指标。

准确预测和控制切削力可以帮助工程师优化刀具设计、提高加工效率和降低加工成本。

方法:为了预测和模拟金属切削过程中的切削力,研究人员发展了各种数值建模方法和实验测试技术。

其中,基于切削力的经验模型、力学分析模型和有限元模拟模型是应用最广泛的方法之一。

1. 经验模型:经验模型是通过实验数据和经验公式建立的简单数学模型,它基于经验规律对切削力进行预测。

这些模型常常依赖于经验公式和统计方法,通过拟合实验数据得到相应的参数。

经验模型适用于预测各种切削条件下的基本切削力。

2. 力学分析模型:力学分析模型是基于力学原理和材料性质理论的数学模型。

它考虑切削过程中存在的各种力和应力状态,通过力的平衡和变形理论来求解切削力。

力学分析模型可以提供更准确的切削力预测,但也需要更多的输入参数和复杂的计算。

3. 有限元模拟模型:有限元模拟模型是目前最为先进和有效的切削力模拟方法之一。

它使用有限元方法将切削过程分割为多个小区域,并考虑切削刃的几何形状、材料切削力特性和工件的变形等因素,并根据材料力学理论和切削力的平衡原理来求解切削力。

有限元模拟模型可以更精确地预测切削力,并提供详细的切削过程分析。

应用:切削力预测和模拟模型的应用具有广泛的实际意义。

首先,它能够帮助工程师选择合适的刀具和切削参数,从而提高加工效率和降低加工成本。

其次,它能够优化工件的设计和制造过程,提高工件的表面质量和尺寸精度。

此外,通过模拟和预测切削过程中的切削力,还可以帮助改善刀具寿命周期,并减少切削工件的变形和损坏。

机械加工中切削力的预测模型研究引言机械加工是制造业中一项重要的工艺,切削力是衡量加工质量和工具寿命的重要指标。

因此,研究机械加工中切削力的预测模型对于提高加工效率和降低成本具有重要意义。

1. 切削力的影响因素切削力受到多种因素的影响,如切削条件、材料特性、刀具几何参数等。

在实际加工过程中,需考虑这些因素的综合影响,在此基础上建立切削力预测模型。

2. 统计方法统计方法是一种常用的预测切削力的方法。

通过数据的统计分析,构建出适合实际情况的统计模型,可以实现对切削力的有效预测。

然而,统计方法对于建模数据的选择和处理要求较高,可能存在预测误差较大的问题。

3. 人工智能方法近年来,随着人工智能技术的迅速发展,机械加工中切削力的预测模型也得到了一定的优化和改进。

人工神经网络、遗传算法等方法被广泛运用于切削力的预测。

3.1 人工神经网络人工神经网络是一种模拟人脑神经元的计算模型。

通过权值和激活函数的调整,可以实现对切削力的准确预测。

然而,由于网络结构的复杂性,训练时间较长且需要大量的数据进行训练。

3.2 遗传算法遗传算法是一种模拟生物进化过程的优化算法。

通过不断的迭代和选择操作,可以找到最优解。

在切削力预测中,可以通过遗传算法优化模型参数,实现对切削力的较准确预测。

4. 基于物理模型的方法基于物理模型的方法结合了切削力的原理和机械力学的知识,建立起切削力与各个参数之间的物理关系模型。

该方法可以准确地描述切削过程,并具有较高的预测精度。

然而,基于物理模型的方法需要对加工过程进行严格的建模,且计算量较大。

5. 其他方法除了上述方法外,还有一些其他方法被用于切削力的预测。

例如,模糊逻辑方法、支持向量机方法等。

这些方法在特定的情况下可以取得较好的效果,但可能对实际数据的适应性较差。

结论切削力的预测模型在机械加工中具有重要的应用价值。

统计方法、人工智能方法和基于物理模型的方法都能够对切削力进行预测,但各种方法有其特点和适用范围。

机械加工切削力的建模与预测研究一、背景介绍机械加工是工业生产中非常重要的一环,其中切削加工是最为常见和广泛应用的一种形式。

切削加工中,切削力的大小对于工件加工质量和加工设备的性能有着重要影响。

因此,对于机械加工切削力的建模与预测研究具有重要的理论和实际意义。

二、切削力的建模方法1. 经验模型方法经验模型方法是最早应用于切削力建模的方法之一。

这种方法通过实验获取大量的数据,然后基于实验数据进行统计分析和建模。

这样的模型建立简单,但是在应用范围受限,并且对于新的材料和工艺存在较大的不确定性。

2. 力学模型方法力学模型方法是基于切削力产生的物理机制进行建模。

通过分析切削过程中的力学变量和切削参数,建立相应的力学方程,并解析求解得到切削力的表达式。

这种方法的优点在于能够更准确地描述切削力的产生过程,但是需要对切削过程进行深入的理论研究和数值计算。

三、切削力的预测研究1. 基于仿真的预测方法基于仿真的预测方法通过建立数学模型和计算机模拟切削过程,预测切削力的大小和分布情况。

这种方法可以在加工之前进行切削力的优化设计,避免加工过程中出现意外情况。

但是需要准确的材料和切削参数输入,并且对切削过程进行精确的仿真模拟。

2. 基于神经网络的预测方法基于神经网络的预测方法是一种数据驱动的方法,通过训练神经网络模型,预测切削力的大小和分布情况。

这种方法能够基于实时数据动态预测切削力,并且对于新的材料和工艺具有较好的适应性。

但是需要大量的训练数据和模型调优。

四、切削力的优化应用切削力的优化应用主要包括工艺参数优化和切削工具设计优化。

在工艺参数优化中,通过调整切削速度、进给速度和切削深度等参数,实现切削力的最小化和加工效率的最大化。

优化的方法包括传统的试错法和现代的智能算法等。

在切削工具设计优化中,通过改变刀具几何形状、刀具材料和刀具涂层等方面,提高切削力的传递效率和降低切削力的大小。

优化的方法包括理论分析和实验验证等。

通过优化应用,可以降低切削过程中的切削力,在提高加工质量的同时降低设备的能耗和损耗。

切削力模型与切削力预测方法综述摘要:切削力是在加工过程中对工具和工件施加的力,切削力的准确预测对于提高加工效率、保证产品质量以及延长工具寿命具有重要作用。

本文综述了切削力模型的发展以及常用的切削力预测方法,包括经验公式、基于力学原理的模型和计算机仿真方法。

同时,对切削力预测中存在的挑战和未来的研究方向进行了讨论。

一、引言切削力是工具对工件施加的力,是加工过程中非常重要的参数。

准确地预测切削力有助于合理选择刀具、提高加工效率以及保证产品质量。

切削力的预测模型和方法的研究一直是制造工程领域的热点之一。

本文将综述切削力模型和预测方法的研究进展,以及存在的问题和未来的研究方向。

二、切削力模型的发展切削力模型是预测切削力的数学模型,根据实际加工情况建立合适的模型可以更准确地预测切削力。

切削力模型主要分为经验公式、基于力学原理的模型和计算机仿真方法。

1. 经验公式经验公式是根据实验数据和经验公式推导得出的,不需要对切削过程进行深入的物理分析。

经验公式简单易用,但是适用范围有限。

常见的经验公式有Merchant公式、Obikawa公式和阿基米德公式等。

2. 基于力学原理的模型基于力学原理的模型是通过对切削力形成机理的理论分析,建立切削力模型。

这类模型能够更好地适用于不同加工过程和材料,但是建模过程较为复杂。

常见的基于力学原理的模型有力学切削力模型、热力切削力模型和切削力因素模型等。

3. 计算机仿真方法计算机仿真方法是利用计算机进行切削过程的动态仿真,通过模拟切削过程中的各个参数,最终得出切削力。

计算机仿真方法可以更准确地预测切削力,但是计算复杂度较高,需要较多的计算资源。

三、切削力预测方法切削力预测方法是利用切削力模型得出切削力数值的具体方法。

常见的切削力预测方法有简单回归法、人工神经网络、遗传算法和有限元法等。

1. 简单回归法简单回归法是一种简单的统计方法,通过对实验数据进行回归分析,得出切削力的相关方程。

正交微切削中切削力预测模型研究吴继华;刘战强【摘要】从位错密度出发,基于应变梯度理论建立了正交微切削力的预测模型,并设计了正交微切削实验,验证了微切削力预测模型的可靠性.用此模型预测微切削力与实验数据相比,平均误差不超过5%,更好地反映微尺度特征.分析微切削力实验数据发现:在正交微切削中主切削力基本是大于进给力的;当在相同切削速度时,进给量越小时,主切削力和进给力的变化程度越大;主切削力随进给量的增大而增大,而进给力随进给量的增大而减小.【期刊名称】《武汉理工大学学报(交通科学与工程版)》【年(卷),期】2010(034)001【总页数】4页(P130-133)【关键词】应变梯度理论;微切削;切削力;预测模型【作者】吴继华;刘战强【作者单位】山东大学机械工程学院,济南,250061;山东大学机械工程学院,济南,250061【正文语种】中文【中图分类】TG501微切削作为微细产品的主要加工方式,具备加工材料范围广,成本低,加工精度高等特点,受到越来越多国家的高度重视,其加工机理受到广大研究者的关注.切削力研究可以用来监测刀具状态和预测刀具磨损,表征切削过程及计算流动应力等.对微切削切削力的深刻理解是研究微切削过程的基础.应变梯度理论已成功的解释了微扭转、微压痕、复合材料增强实验中的尺度效应.Kai Liu用Abaqus软件仿真了铝A l5083-H 116的微切削过程,在定义材料时应用了泰勒非局部塑性理论,考虑了材料的应变梯度效应,认为考虑材料的应变梯度效应能更好地表示切削过程中的尺度效应[1].因为微切削的切削用量在微米级,接近于材料的晶粒尺度,且不能忽略切削刃半径的影响,所以微切削的切削机理与宏观显著不同,表现在微切削过程中出现的尺度效应[2]、脆塑转换[3]、犁耕效应[4]等现象,宏观中的切削力模型不适用于微观.应变梯度理论的发展为此问题提供了很好的解决方案[5-8].本文基于应变梯度理论建立了正交微切削力的预测模型,并设计了正交微切削实验验证了微切削力模型的可靠性.通过分析实验数据阐明了微切削中切削力的变化规律.1 微切削力预测模型宏观中的二维切削力表示为[9]式中:F C为切削力;F f为进给力;τ为平均剪切应力;w为切削宽度;t为切削厚度;φ为剪切角;β为摩擦角,γ为前角.为了反应微切削过程中的尺度效应,用应变梯度理论计算平均剪切应力τ.基于位错理论的平均剪切应力为式中:αc为塑性材料常系数,取 0.3~0.5;G为剪切模量;b为伯格斯矢量;ρtotal为总位错密度;ρSSD是统计存贮位错密度;ρGND为几何必需位错密度.统计存贮位错发生在均匀的塑性变形过程中,几何必需位错则产生应变梯度,用几何必需位错密度ρGND表示应变梯度为式中:η为应变梯度;L为剪切区长度.式中:τ0为剪切屈服强度,可由材料的拉伸实验获得 ,则将式(5)代入式(1),得式(6)中剪切角φ由下式计算式中:tc为切屑厚度.(1)微切削中实际起作用的前角称为实际前角γe.名义前角γn为刀具的前刀面和基面的夹角,如图1.所以随进给量的变化,正交微切削中的前角定义为式中:γe为切削刃口圆弧半径.图1 微切削中前角的定义简图(2)式(6)中摩擦角β的计算如下式微切削中的摩擦因数μ可以分为2部分:由于切削刃口犁切作用产生的粘着摩擦;由切削产生的滑动摩擦.μ=μp+μc.式中:μp为粘着摩擦因数;μc为滑动摩擦因数.由Venkatachalam提出的犁切模型得到粘着摩擦因数为在正交微切削中,δ为进给量与刀具切削刃半径之比.μc=k,k为常数,由刀具和工件材料确定.2 正交切削实验2.1 实验参数1)实验目的验证微切削力预测模型的可靠性.实验方案和工件几何形状如图2,实验参数如表1.2)工件材料 45#钢,具有一定的塑性和韧性,切削性能良好.3)刀具 Kenna KC9315 CNMG120408-UN,前角0°、后角10°、刃倾角0°.表1 微切削实验参数切削用量加工设备切削速度/(m·s-1) 2,5,8,10,15,18进给量/(μm·r-1) 1,2,3,4,5,6,7,8,9,10背吃刀量/mm 1.5图2 工件几何尺寸(剖视)实验采用瑞典生产的Kislter车削铣削测力仪测得正交微切削过程中的切削力,可以准确地获得水平分力F H(主切削力F c)和垂直分力F V(进给力F f).连接方法如图3所示.图3 测力仪连接示意图2.2 实验数据分析1)切削力随时间变化的关系对实验获得的二维切削力进行分析.为了得到稳态切削过程中的切削力,选切削速度为5m/s时,切削过程开始0.8 s后的切削力数据.比较进给量为1μm/r和10μm/r时所得的切削力数据,切削力随时间变化的关系.如图4. 图4 V=5m/s切削力随时间变化由图4可得,在正交微切削中主切削力在大多数时间内是大于进给力的.当在相同切削速度下,进给量越小,主切削力和进给力的变化程度越大.2)切削力和进给量的关系用进给量作为横坐标,主切削力和进给力的对数形式为纵坐标作图,分析切削力和进给量的关系,如图5.图5 主切削力F c、进给力 F f与进给量的关系由图5可得主切削力F c随进给量的增大而增大,而进给力F f随进给量的增大而减小.用基于应变梯度的微切削模型计算切削力,取温度为200℃时,45#钢的剪切屈服强度τ0为340MPa,剪切模量G为 210GPa,伯格斯矢量b为0.304 nm,将所选择的加工参数代入式(6),计算获得切削力数据.正交切削实验数据与预测模型数据进行比较,结果如表2.表2 切削力预测值和实验值误差f/(μm·r-1) 切削力/N 进给力/N预测值实验值误差/% 预测值实验值误差%1 1.672 1.790 6.592 3.154 3.276 3.727 2 2.135 2.228 4.204 3.038 3.115 2.475 3 3.446 3.629 5.053 2.469 2.5001.24 42.118 2.268 6.642 2.363 2.486 4.947 5 2.897 2.915 0.641 2.5372.602 2.513 63.445 3.541 2.733 2.670 2.700 1.111 7 2.224 2.375 6.393 2.501 2.548 1.867 8 2.598 2.666 2.576 2.676 2.7884.024 2.989 2.995 0.217 2.169 2.685 19.226平均值 3.894 4.570 9由表2可见应变梯度理论模型预测微切削中的切削力与实验数据相比,平均误差不超过5%,误差较小,说明在微切削中应用应变梯度理论预测切削力是合理的.3 结论1)建立了基于应变梯度理论的切削力预测模型,应变梯度理论模型预测微切削中的切削力与实验数据相比,平均误差不超过5%.能更好的反映微尺度特征.说明在微切削中应用应变梯度理论预测切削力是合理的.2)进行正交微切削实验,对45#钢在进给量范围为1~10μm内以不同的速度进行切削,测量切削力,分析切削力数据可得:在正交微切削中主切削力基本是大于进给力的;当在相同切削速度时,进给量越小时,主切削力和进给力的变化程度越大,原因是当进给量越小时,更接近晶粒的尺寸,切削过程中晶粒和晶界的破坏比晶粒间的滑移作用更居主要地位,使切削力产生较大变化;主切削力随进给量的增大而增大,而进给力随进给量的减小而增大.参考文献[1]Kai Liu.Processesmodeling of m ic ro-cutting including strain gradienteffects[D].Georgia:Georgia Institute o f Techno logy,2005.[2]盛精,苑伟政,耿文轩.基于切削仿真的刀具一工件的参数化三维建模[J].武汉理工大学学报:交通科学与工程版,2007,29(1):65-69.[3]Cai M B.Study of the mechanism o f nanoscale ductilemode cutting of silicon using molecular dynam ics simulation[J].International Journal o f Machine Tools&Manufacture,2007,47:75-80.[4]Rosa P A R,Kolednik O,M artins P A F,etal.The transient beginning tomachining and the transition to steady-state cutting[J].International Journalof Machine Tools&Manu facture,2007,47:1904-1915.[5]Dornfeld D,M in S,Takeuchi Y.Recent advances in mechanicalm icromachining[J].Annals of the ClRP,2006,55(2):745-768.[6]K im J D,Kim D S.Theoretical analysis of m icrocutting characteristics in ultra-precision machining[J].Journal of M aterials Processing Technology,1995,49(3-4):387-398.[7]Bao W Y,Tansel I N.Modeling m icro-end-m illing Operations.part I:analy tical cutting force model[J].International Journalof Machine Tools&Manu facture,2000,40(2000):2155-2173.[8]Kang I S,Kim JS,Kim J H,et al.A mechanistic model o f cutting force in the m icro end m illing p rocess[J].Journa lo f M aterials Processing Technology,2007,187-188:250-255.[9] Shaw M C.The size effect in metal cutting[J].Sadhana,2003,28:875-896.。

切削力预测模型在金属切削中的精度分析与改进金属切削是工业生产中常见的加工工艺,它通过在金属材料上施加力和产生切削剪切力来将金属材料从工件上剥离。

切削力是评估金属切削加工过程的重要参数之一,对加工质量、工具寿命和生产效率有着重要的影响。

因此,准确预测切削力是工程界面临的一个重要问题。

近年来,切削力预测模型的研究得到了广泛的关注。

一、精度分析在金属切削中,精确预测切削力是提高加工精度、选择合适切削参数和提高生产效率的基础。

切削力预测模型的精度分析是对模型预测结果与实际切削力之间偏差的评估和分析。

该分析可以通过以下几个方面来进行。

1. 数据质量分析:切削力预测模型所依赖的数据应具有代表性和可信性。

在分析模型精度时,首先要对数据来源进行评估和验证。

数据采集的频率和精度对于切削力模型的准确性具有重要影响。

2. 特征选择分析:对于切削力预测模型而言,选择合适的特征对模型的精度至关重要。

特征选择是指从大量的输入参数中选择对切削力具有显著影响的特征。

通过特征选择,可以降低模型的复杂度,提高模型的预测精度。

3. 模型评估分析:模型的评估是通过比较模型预测结果与实际切削力进行的。

常用的评估指标包括均方根误差(RMSE)、平均绝对误差(MAE)和相关系数(R2)。

通过对模型评估指标的分析,可以对模型的精度进行全面评估。

二、改进方法为了提高切削力预测模型的精度,在实际应用中可以采取以下改进方法。

1. 数据增强:通过增加数据样本量,增加训练集的多样性,可以提高切削力预测模型的精度。

数据增强可以通过实验数据的采集和模拟数据的生成来实现。

此外,还可以通过采用其他相关领域的数据来补充和拓展训练集。

2. 模型选择:针对不同的金属切削加工过程,可以选择不同类型的模型来进行切削力的预测。

常用的切削力预测模型包括机器学习方法(如神经网络、支持向量机等)和统计建模方法(如回归分析)。

根据具体情况选择合适的模型可以提高预测精度。

3. 特征工程:合理选择和构造特征对切削力预测的精度有着重要的影响。

机械加工中切削力分析与预测方法研究随着制造业的发展和自动化程度的提高,机械加工工艺的研究也变得越来越重要。

切削力是机械加工过程中的重要参数之一,对于提高加工质量和效率至关重要。

本文将探讨机械加工中切削力的分析与预测方法。

切削力是指在机械加工过程中刀具对工件产生的阻力。

了解切削力的大小和变化规律对于选择合适的刀具、调整切削参数以及预测加工结果都起到关键的作用。

因此,切削力的分析与预测成为了机械加工过程中必不可少的研究内容。

在机械加工中,切削力的大小主要与加工材料的性质、刀具的几何参数、切削速度以及切削深度等因素有关。

为了准确地分析和预测切削力,研究者们提出了多种方法和模型。

其中,最常用的方法之一是实验法。

通过实验测量切削力的大小和变化,然后建立经验模型进行预测。

这种方法的优点是实验数据真实可靠,但其缺点在于需要大量的实验数据和时间,并且对于不同加工条件下的切削力预测能力较弱。

除了实验法外,还可以利用数值模拟方法进行切削力的分析与预测。

数值模拟方法通过建立切削力的数学模型,利用计算机仿真的手段来分析和预测切削力的大小和变化规律。

这种方法的优点是可以通过调整不同的加工参数,快速预测切削力的变化趋势。

然而,数值模拟方法仍存在模型假设的不确定性,对于切削过程中不同因素的相互作用也存在一定的局限性。

另外,还有一些基于统计学方法的切削力分析与预测方法。

这种方法通过对大量的切削力数据进行统计分析,建立切削力与加工参数之间的关联模型。

这种方法的优点是能够对大量数据进行综合分析,建立较为准确的预测模型。

然而,统计学方法也存在样本数据的可靠性和泛化能力的问题。

除了上述方法外,近年来,一些新型的切削力分析与预测方法也被提出。

例如,一些学者利用机器学习算法来进行切削力的预测。

他们通过建立大规模的数据库,并利用机器学习模型进行训练和预测,从而实现了对切削力的高精度和高效率预测。

这种方法的优点是具有较强的泛化能力,能够适应不同条件下的切削力预测。