2切削作用与切削力

- 格式:doc

- 大小:414.00 KB

- 文档页数:10

切削力名词解释

切削力名词解释:切削力,是指在切削过程中产生的作用在工件和刀具上的大小相等、方向相反的切削力。

通俗的讲:在切削加工时,工件材料抵抗刀具切削时产生的阻力。

切削力是金属切削过程中重要的物理现象之一,他直接影响着工件质量、刀具寿命、机床动力消耗。

他是设计机床、刀具、夹具不可缺少的要素之一。

学习和掌握切削力的知识和规律,是很有意义的。

切削加工时,工件材料抵抗刀具切削所产生的阻力,称为切削力。

切削力的分解根据生产实际需要及测量方便,通常将总切削力F分解为三个互相垂直的分力,即:主切削力、背向力、进给力。

切削力的大小数值,可以用仪器测量的方法获得,也可以用公式计算出来。

来源研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。

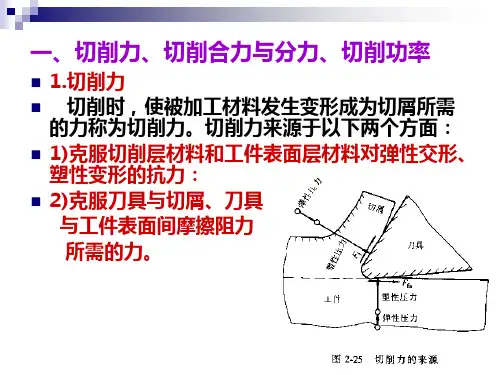

金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。

切削力来源于三个方面:1、克服被加工材料对弹性变形的抗力;2、克服被加工材料对塑性变形的抗力;3、克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。

切削力在金属切削加工中的作用与控制切削力是指在金属切削加工过程中作用在切削刀具上的力量,它对于金属切削加工的效果和工件质量起着至关重要的作用。

了解切削力的作用和控制,对于提高金属切削加工效率、延长切削刀具寿命和改善工件表面质量具有重要意义。

首先,切削力的作用在于将切削刀具施加在工件表面上,引起剪切和剥离,从而实现对工件的切削。

切削力的大小直接决定了切削刀具与工件的接触压力,因此它对刀具的切削能力和结构强度有着直接影响。

合理控制切削力的大小可以保证刀具稳定性和寿命。

其次,切削力还影响着金属切削加工中的能量消耗和热量积累。

在切削过程中,切削力会使工件和刀具之间产生摩擦,从而产生热量。

同时,切削过程中金属的塑性变形和形变也会产生热量。

切削力大小的控制可以有效减少热量积累,降低工件温度,从而减少刀具磨损和工件变形的风险。

此外,切削力的控制对于提高切削效率和降低能耗也非常重要。

切削力较大会增加加工的能耗,降低加工效率。

因此,通过合理调整切削参数,控制切削力的大小是提高加工效率的关键之一。

切削力的控制还能够降低切削过程对机床和刀具的负荷,延长其使用寿命,降低维修成本。

为了实现对切削力的控制,可以从以下的几个方面进行思考和优化:首先,合理选择切削刀具。

不同的切削材料和加工条件适合使用不同类型的切削刀具。

对于高速切削来说,刀具的结构和刀片的尺寸、刀具涂层等都需要进行选择和调整,以提高切削效率和寿命。

其次,优化切削参数。

切削速度、进给速度和进给量是影响切削力的重要因素。

通过调整这些切削参数,可以在保证切削质量的前提下,尽量降低切削力的大小。

在实际操作中,可以采用试切试验的方式,不断优化切削参数,以达到最佳的切削效果。

再次,改善切削冷却条件。

切削过程中产生的热量如果不能及时散出,会导致切削温度升高,从而增加切削力的大小。

因此,合理设计和改进切削冷却系统,选择合适的切削液和切削液的供给方式,可以有效降低切削温度,减小切削力。

第二章切削作用与切削力1.切削应力和应变2.刀具的切削作用3.切削力的力学模型4.影响切削力的因素5.切削力与切削功率的通用计算公式1、切削应力和应变刀具刃口与切削工件接触的同时,根据作用力的大小,工件在刀刃刀尖作用的部位先产生变形。

当这个力逐渐增大时,工件被刃口分成两部分,刃口继续向材中切进去。

从工件切下分离出去的部分,被刀具前面压缩,受剪切应力和弯曲应力作用产生变形,成为切屑。

切削过程中,作用于被切工件上的力其大小、作用方向,根据工件的性质、刀具的条件、切削参数的不同变化。

图示各应力的主要作用区域。

1为刀具刃口压入产生的集中应力;2为刀具前刀面与切屑接触产生的摩擦力;3为刀具前刀面上切屑因为弯曲产生的压缩应力;4为刀具前刀面因为切屑弯曲产生的拉应力;5为作用于切削方向的压应力或拉应力;6为为作用于垂直切削方向的剪切应力;7为大切削角切削时的压缩剪切应力;8为端向切削时使木纤维发生弯曲的弯曲应力;9为端向切削时作用在木纤维上的最大拉应力。

2、刀具的切削作用•从力学观点看,切削作用的实质实际是一种有控制的受力破坏。

其目的是为从工件上切除一部分材料,从而获得一定尺寸精度和表面质量的的制品。

•切削时刀具的刃口、前刀面和后刀面都起作用。

•切削会有阻力,这个阻力称为切削阻力。

切削力和切削阻力数值相等,方向相反。

2.1 刀具切削部分的形态任何刀具的切削部分都可简化为一楔形体,但切削刃并非一理想直线,而是一不规则过渡曲面,曲率半径大约0.005-0.1mm。

2.2刀具各部分的切削作用•刀尖 :依靠应力集中破坏木材间的联系,切入工件。

•前刀面:推挤切削层使之变形或破坏,分离成屑片,沿前刀面流出。

•后刀面:压挤切削层以下工件材料,该部材料伴随有弹性或塑性和塑性变形。

屑片分离的条件:切削厚度大于刃口圆弧半径,即a >ρ。

2.3屑片分离的条件:当a<ρ时不能分离切屑;时a >ρ时可分离切屑3、切削力的力学模型切削阻力来源于两个方面:♦a、切材料抵抗变形或破坏的阻力:取决于材料力学性质、含水率、切削层尺寸和刀具的锐钝程度。

机械加工中的切削力分析机械加工是制造业中必不可少的一环,而切削是机械加工中最常见且重要的一种加工方法。

切削过程中,切削力对于工件表面质量、切削工具的寿命以及加工效率都有着重要的影响。

因此,对切削力的分析与研究具有非常重要的意义。

1. 切削力的来源与作用在机械加工中,切削力主要来源于以下几个方面:(1) 金属在切削区域的变形与剪切;(2) 切削剂与工件之间的摩擦;(3) 刀具与工件的相互作用。

切削力的作用主要包括:(1) 将切屑从工件上剥离,并将其排出切削区域;(2) 负责将刀具与工件保持一定的相对位置;(3) 影响加工表面质量和切削工具寿命。

2. 切削力的计算方法切削力的计算是对切削过程进行全面分析和研究的基础。

常用的切削力计算方法有以下几种:(1) 经验公式法:通过实际加工经验总结得出的经验公式,如斯托克斯经验公式、特纳公式等。

这些公式简单易行,但精度相对较低。

(2) 力学分析法:通过材料力学、剪切力学等力学原理对切削过程进行力学分析,并结合实验数据进行修正,如切削力分析公式、能量法等。

这些方法较为准确,但计算较为复杂。

(3) 数值模拟法:利用计算机软件进行仿真分析,通过建立几何模型、力学模型和刀具与工件的材料力学参数,模拟真实切削过程中的切削力。

这种方法准确性较高,但需要一定的计算资源和专业软件支持。

3. 影响切削力的因素切削力的大小受到多种因素的影响,包括:(1) 材料特性:不同材料具有不同的硬度、塑性和切削性能,会直接影响切削力的大小。

(2) 切削参数:切削速度、进给速度、切削深度等参数的变化都会对切削力产生影响。

(3) 刀具结构:刀具的几何形状、刀具材料的选择和刀具磨损状态等都会对切削力产生影响。

(4) 冷却剂和润滑剂:合理选择并使用冷却剂和润滑剂可以减小切削时的摩擦和热量积聚,从而降低切削力。

4. 切削力的优化控制为了提高机械加工的效率和质量,降低切削过程中的切削力是一个重要的目标。

金属切削中的切削力测量与分析方法综述概述:金属切削是制造业中常见的一种加工方式,切削力是切削过程中的重要参数之一。

准确测量和分析切削力对于优化切削工艺、提高加工质量和提高切削效率具有重要意义。

本文旨在综述金属切削中常用的切削力测量与分析方法,以期为切削加工过程的研究与开发提供参考。

一、切削力的重要性:在金属切削过程中,刀具对工件施加切削力,将金属材料切削成所需形状。

切削力的大小和变化趋势对加工效果、刀具寿命、表面质量等方面均有重要影响,因此切削力的准确测量和分析非常关键。

二、切削力测量方法:1. 力传感器法:力传感器法是最常用的切削力测量方法,通过安装力传感器测量刀具施加在工件上的切削力。

常见的力传感器包括应变片式传感器、压电式传感器和磁电式传感器等。

这些传感器可安装在机床上或切削工具上,实时测量切削力变化。

2. 压电传感器法:压电传感器法是通过采用压电传感器直接嵌入工件中来测量切削力。

这种方法可以实现对切削力的直接测量,不受切削过程中液压等因素的干扰。

压电传感器法适用于小型机床和特殊加工场景。

3. 数值模拟法:数值模拟法是通过建立切削过程的力学模型,并通过计算机仿真来估计切削力。

这种方法可以预测不同切削条件下的切削力,并帮助优化切削工艺。

数值模拟法需要准确的材料力学参数和边界条件数据。

三、切削力分析方法:1. 力信号时域分析:力信号时域分析是对切削力信号进行时间序列分析,提取力信号的振幅、频率、周期和波形等信息。

这种方法能够揭示切削力的变化规律和切削过程中的动态特性。

2. 功率谱分析:功率谱分析是对切削力信号进行频谱分析,将力信号在频域上进行研究。

通过功率谱分析,可以确定切削过程中主要频率成分的强度和相位关系,从而了解切削过程中的振动和噪声特性。

3. 统计分析方法:统计分析方法基于大量实验数据的统计学原理,对切削力进行统计处理。

通过统计分析,可以确定切削力的平均值、方差、标准差和相关系数等参数,揭示不同因素对切削力的影响程度。

金属切削机床原理全文共四篇示例,供读者参考第一篇示例:金属切削机床是一种用于加工金属材料的机械设备,它主要通过切削原理来加工工件,包括车削、铣削、钻削、镗削等多种加工方式。

在金属加工领域中,金属切削机床是起着至关重要的作用,它能够高效、精确地加工各种不同形状和尺寸的金属工件,广泛应用于航空、航天、汽车、机械制造等行业。

金属切削机床的工作原理主要包括以下几个方面:1. 切削原理:金属切削是指利用刀具对金属材料进行加工,通过不断切削,将工件表面金属层逐渐去除,从而形成所需的形状和尺寸。

在金属切削过程中,刀具与工件之间产生相对运动,刀具沿着工件表面移动,将金属层切削下来,形成所需的加工表面。

2. 机床结构:金属切削机床通常由机床主体、传动系统、控制系统、润滑系统和冷却系统等部分组成。

机床主体包括床身、立柱、横梁、工作台和主轴等部分,通过传动系统控制刀具在三维空间内的移动,实现加工操作。

控制系统则负责对机床进行控制和监控,确保加工的精度和质量。

润滑系统和冷却系统则起着保护机床零部件和刀具的作用。

3. 切削参数:金属切削的质量和效率与切削参数密切相关。

切削参数包括切削速度、进给量、切削深度和切削角度等。

切削速度是指刀具在单位时间内相对于工件表面的线速度;进给量是刀具在切削方向的移动距离;切削深度是刀具切入工件的深度;切削角度是刀具相对于工件表面的角度。

通过合理调整这些参数,可以实现不同加工需求的加工效果。

4. 切削工艺:金属切削工艺是一项复杂的加工过程,需要运用切削原理来实现。

在实际加工中,需要选择合适的切削工艺,根据工件材料、形状和尺寸来确定刀具的选择、切削速度、进给量和切削深度等参数,以获得高质量的加工效果。

还需要考虑切削过程中产生的热量和切屑的处理,保证加工过程的稳定性和安全性。

金属切削机床是一种重要的加工设备,它通过切削原理来实现对金属材料的加工。

了解金属切削机床的工作原理,可以帮助我们更好地理解其加工过程和性能特点,进而提高加工效率和加工质量。

切削原理与刀具切削是加工工程中常见的制造过程,通过利用刀具对工件进行力的作用并沿着特定的路径切除材料,以获得所需的形状和尺寸。

切削原理与刀具的设计和选择是确保加工过程高效、精确和持久的关键。

一、切削原理切削过程基于刀具对工件施加足够的切削力,刀具将材料削除并造成形状和尺寸的变化。

切削原理主要包括以下几个方面:1. 切削力:切削力是刀具对工件施加的力,它决定了切削过程的稳定性和负荷。

切削力的大小与切削材料的性质、切削速度、刀具几何形状以及切削深度等因素密切相关。

2. 切削速度:切削速度是刀具表面与工件接触的速度,它是切削过程中材料移动的速度。

切削速度的选择应考虑到刀具材料的耐磨性和热稳定性,以确保高效的切削和避免刀具失效。

3. 切削深度:切削深度是指刀具沿工件方向的进给量。

切削深度的选择应根据工件材料的硬度和刚度、刀具的强度和刚度以及加工表面的质量需求等因素进行合理的调整。

4. 切削速率:切削速率是指在单位时间内切削过的材料体积。

切削速率的提高可以有效地缩短加工时间,但也要考虑切削力、切削温度和表面质量等因素,以免影响加工的质量和刀具的寿命。

二、刀具分类与选择刀具作为切削加工中最重要的工具之一,其设计和选择的合理性对加工过程的成败起着决定性作用。

根据切削原理和要加工的材料,刀具可分为以下几类:1. 钨钢刀具:钨钢刀具由高速钢和钨合金组成,广泛应用于加工常见金属材料,如铁、铝、铜等。

其优点是硬度高、耐磨性好,适用于高速切削。

2. 硬质合金刀具:硬质合金刀具以钨钢为基材,通过添加碳化钨和钴等粉末,经过高温烧结制成。

它的耐磨性和耐高温性能优异,适用于切削高硬度金属和复杂形状的工件。

3. PCD刀具:PCD刀具采用多晶立方体碳化硅材料制成,具有高硬度、低摩擦系数和良好的导热性能。

适用于加工铝合金、铜合金和非金属材料等。

4. CBN刀具:CBN刀具是由立方氮化硼制成,具有极高的硬度和热稳定性,特别适用于切削高硬度材料如工具钢和高速度刚性合金。

机械工程中的切削力分析技术在机械工程领域中,切削力分析技术是一项非常重要的研究内容。

切削力是指在切削过程中作用于刀具上的力,它直接影响到加工质量、刀具寿命和加工效率。

因此,准确分析和预测切削力对于优化切削过程、提高加工效率具有重要意义。

一、切削力的影响因素切削力的大小受到多种因素的影响,主要包括切削速度、进给速度、切削深度、切削角度、刀具材料和刀具几何形状等。

其中,切削速度和进给速度是影响切削力最主要的因素。

切削速度的增加会导致切削力的增加,而进给速度的增加则会使切削力减小。

此外,切削深度和切削角度的增加也会使切削力增大。

二、切削力分析方法为了准确分析切削力,研究人员开发了多种切削力分析方法。

其中,最常用的方法是力学模型法和实验测量法。

力学模型法是通过建立切削力的力学模型来分析切削力的大小。

这种方法基于切削力与切削参数之间的数学关系,通过解析方法或数值模拟方法求解切削力。

力学模型法的优点是可以提供较为准确的切削力预测结果,但需要考虑多个参数的复杂相互作用关系,计算过程较为繁琐。

实验测量法是通过在实际切削过程中进行力传感器测量来获取切削力的大小。

这种方法可以直接测量切削力,结果准确可靠。

实验测量法的缺点是需要进行实际切削试验,耗时耗力,并且在一些特殊加工情况下难以进行测量。

三、切削力分析的应用切削力分析技术在机械工程中有着广泛的应用。

首先,切削力分析可以用于刀具的设计和选择。

通过分析不同切削参数下的切削力大小,可以选择合适的刀具材料和几何形状,以提高切削效率和刀具寿命。

其次,切削力分析可以用于优化切削过程。

通过分析切削力的变化规律,可以调整切削参数,使切削力保持在合理范围内,避免过大的切削力对刀具和工件造成损伤。

此外,切削力分析还可以用于切削过程的监测和控制。

通过实时测量切削力的大小,可以及时发现切削过程中的异常情况,并采取相应措施进行调整,保证加工质量和安全。

四、切削力分析技术的发展趋势随着科学技术的不断进步,切削力分析技术也在不断发展。

切削用量对切削力的影响规律解释其原因切削用量是指在机械切削过程中,每刀齿或每刃刀的切削深度或切削宽度。

切削用量对切削力有着重要的影响,主要表现在以下几个方面:1.切削用量对切屑厚度的影响:切屑是在切削过程中被削除的金属层,切屑的形成完全依赖于切削用量。

切削用量的改变会导致切屑厚度的变化。

当切削用量增大时,由于每个刀齿或刃刀的切削深度增大,切屑的厚度也相应增加。

而切屑的良好排出是保证切削过程稳定性的重要因素之一,切屑过厚容易造成堵塞切削区,引起刀具损坏和加工质量下降。

2.切削用量对切削力的影响:切削力是机械切削过程中产生的作用于刀具上的力,它对刀具和工件的变形、切削振动以及工件表面质量等都有重要的影响。

切削用量的改变会影响切削力的大小。

一般情况下,随着切削用量的增加,切削力也会相应增大。

切削用量变大时,刀具对工件的切削深度或切削宽度增加,切削区域的面积也随之增大,而切削力与切削面积成正比,因此切削力增大。

3.切削用量对刀具的磨损的影响:切削用量的改变会直接影响刀具的磨损情况。

当切削用量增大时,切削时刀具受到的力也随之增加,切削区域的切削面积增大,导致与刀具摩擦的面积也增加。

这样,刀具与切削区的摩擦增加,容易引起刀具的磨损加剧。

1.切削用量增加,切削面积增大,切削力增加:切削力的大小与切削区域的面积成正比。

当切削用量增加时,每个刀齿或刃刀的切削深度或切削宽度增加,切削面积也相应增大,从而导致切削力的增加。

2.切削用量增加,切削力的作用点位置变化:切削用量的改变会改变刀具受力的位置,从而影响切削力的大小。

切削用量增加时,切削区域的位置相对于刀具发生偏移,使得切削力的作用点位置发生变化,从而使切削力的大小也发生变化。

3.切削用量增加,金属变形增加,切削力增大:切削过程中,金属材料在刀具的作用下发生塑性变形。

切削用量增加时,由于切削面积增大,刀具对金属材料的作用力也相应增大,使得金属材料的塑性变形增加。

而切削力与金属材料的塑性变形程度成正比,所以切削力增大。

第二章切削作用与切削力1.切削应力和应变2.刀具的切削作用3.切削力的力学模型4.影响切削力的因素5.切削力与切削功率的通用计算公式1、切削应力和应变刀具刃口与切削工件接触的同时,根据作用力的大小,工件在刀刃刀尖作用的部位先产生变形。

当这个力逐渐增大时,工件被刃口分成两部分,刃口继续向材中切进去。

从工件切下分离出去的部分,被刀具前面压缩,受剪切应力和弯曲应力作用产生变形,成为切屑。

切削过程中,作用于被切工件上的力其大小、作用方向,根据工件的性质、刀具的条件、切削参数的不同变化。

图示各应力的主要作用区域。

1为刀具刃口压入产生的集中应力;2为刀具前刀面与切屑接触产生的摩擦力;3为刀具前刀面上切屑因为弯曲产生的压缩应力;4为刀具前刀面因为切屑弯曲产生的拉应力;5为作用于切削方向的压应力或拉应力;6为为作用于垂直切削方向的剪切应力;7为大切削角切削时的压缩剪切应力;8为端向切削时使木纤维发生弯曲的弯曲应力;9为端向切削时作用在木纤维上的最大拉应力。

2、刀具的切削作用•从力学观点看,切削作用的实质实际是一种有控制的受力破坏。

其目的是为从工件上切除一部分材料,从而获得一定尺寸精度和表面质量的的制品。

•切削时刀具的刃口、前刀面和后刀面都起作用。

•切削会有阻力,这个阻力称为切削阻力。

切削力和切削阻力数值相等,方向相反。

2.1 刀具切削部分的形态任何刀具的切削部分都可简化为一楔形体,但切削刃并非一理想直线,而是一不规则过渡曲面,曲率半径大约0.005-0.1mm。

2.2 刀具各部分的切削作用•刀尖:依靠应力集中破坏木材间的联系,切入工件。

•前刀面:推挤切削层使之变形或破坏,分离成屑片,沿前刀面流出。

•后刀面:压挤切削层以下工件材料,该部材料伴随有弹性或塑性和塑性变形。

屑片分离的条件:切削厚度大于刃口圆弧半径,即a >ρ。

2.3 屑片分离的条件:当a<ρ时不能分离切屑;时a >ρ时可分离切屑3、切削力的力学模型切削阻力来源于两个方面:♦a、切材料抵抗变形或破坏的阻力:取决于材料力学性质、含水率、切削层尺寸和刀具的锐钝程度。

♦b、摩擦阻力:取决于刀具和工件材料的种类、材料状态(含水率、表面粗糙度等)、相对运动速度和压紧力等。

切削阻力是切削功率、机床电机功率的计算依据,也是影响刀具磨损的重要因素。

建立切削力的力学模型是为了研究和测量方便。

木材切削力研究的回顾•① 1870俄国人И.А Tиме出版了《金属和木材的切削阻力》,之后,前苏联又有不少这方面的著作和论文。

•② 1950芬兰人Kivimaa出版了《Cutting Force in Wood-working》•③ 60-70年代美国人N.C.Franz, W.M.Mckenzie,H.A.Stewart也发表过不少木材切削阻力方面的研究文章。

•④ 1987林科院木材所管宁发表了《中国11种针叶材切削阻力研究》等论文。

•⑤ 80-90年代,东北林业大学朴永守与日本学者福井尚、北林王均玺、南林曹平祥等也发表过木材切削阻力研究的文章。

切削力的力学模型切削力的力学模型(平面刨削)正压力N1 Fx1•前刀面合力R1摩擦力f1 Fy1Fx•刀尖 F x尖总合力F正压力N2 Fx2Fy•后刀面合力R2摩擦力f2 Fy2外圆车削的切削力力学模型4、影响切削阻力的因素4.1 切削条件和切削阻力•(1)切削宽度b:主切削力Fx与b成正比。

•(2)切削厚度a:主切削力Fx与a正相关,但并非简单的线性关系。

(图2-7)a.当a=0时,Fx≠0。

这表明虽无屑片分离,但后刀面仍有摩擦阻力。

b.当a大于0.1 时,Fx 与a成近似线形关系。

c.当0<a<0.1时,Fx与a也成近似线形关系,但与前者斜率不同。

d.当a=-ρ,Fx趋近于零。

这说明后刀面对木材几乎无压挤作用,连摩擦力也可忽略不计。

(3)切削方向的影响:Fx(⊥)>Fx(∥)>Fx(#)•(4)切削速度的影响:在正常速度下,影响不大。

高速时(大于70m/s),惯性力增加,切削力可能增加。

4.2 刀具参数和切削阻力•(1)刀具变钝的影响:刀具变钝,意味着刃部前、后角变小,切削层的变形阻力和后刀面的摩擦阻力增加,切削力增加。

•根据大量的切削实验,可找出刀具的变钝程度与切削力近似的关系。

为计算方便,引入一个刀具变钝系数C。

计算时根据刀具的连续工作时间,在有关资料中查找C。

•(2)刀具角度的影响•前角γ↑, Fx↓,但γ大到一定程度时,由于刀刃强度减小,刀尖磨损加快,Fx反而很快增加。

(γ的范围一般为20-30°)。

•当γ一定时,α↑,Fx↓,但后角太大时,由于刀刃强度变小,磨损加快,Fx又会↑。

(α的范围一般为8-15°)。

前角与切削力的关系刀具前角对切削力的影响:后角与切削力的关系刀具后角对切削力的影响4.3被切削工件性质和切削阻力•(1)树种与密度的影响:密度增加,切削阻力会呈线性增加。

•(2)含水率的影响:在纤维饱和点以下,含水率高,木材强度下降,Fx↓。

一般难定论(强度与韧性是一对矛盾体)。

•(3)温度的影响:温度高,木材软化,Fx↓。

0℃以下的冰冻材,温度越低,Fx越高。

温度与切削力的关系木材温度对切削力的影响5、切削力与切削功率的一般计算方法在切削过程中,只有主切削力Fx做功,法向力不做功。

工程上的一般做法是,先求出主Fx,再根据具体切削条件,乘一相关系数,计算法向力和轴向力。

•切削功率是主切削力和切削速度的乘积。

•进给功率是进给阻力之和进给速度的乘积。

计算步骤:在工程计算时,往往是根据大量实验资料,即在某种切削方式、常用切削条件下,对常用几个典型树种所做的切削实验资料,编制这些树种的单位切削力或单位切削功的图表。

具体计算时,根据切削条件(例如每齿进给量、切削深度等),查出切削某典型树种的单位切削力或单位切削功的值,然后再根据具体切削条件和表列条件的不同,对查出的值加以修正。

然后根据修正后的单位切削力和单位切削功计算切削力和切削功率。

在计算进给功率时,先要求出进给阻力。

进给阻力乘以进给速度,便得进给功率。

而进给阻力是所有切削阻力在进给方向的代数和。

通用计算公式:•单位切削力——单位切削面上的主切削力:P=Fx/a.b (N/mm2 )•单位切削功——切下单位切屑体积所做的功。

k=Fx.L/a.b.L [N-m/cm3] 或 [J/cm3]=Fx/a.b [N/mm2]式中:L -- 切削路程[m]由上式可见,这两个k物理意义不同,但数量相等。

根据单位切削力和单位切削功的定义,可写出切削力和切削功率的通用计算公式:•切削力: Fx=k.a.b[N]•切削功率:Pc=k.O=k.bhU/60 [N • m/s]或 [J/s]或[ w] (瓦)或Pc=Fx.V [N • m/s],或 [w]或 Pc= k.bhU/60*1000[kw]式中:a,b —分别为平均屑片厚度切削宽度[mm ]U —进给速度[m/min ]。

V —切削速度[m/s ]O —单位时间所切下的屑片体积[cm3/S]具体算例见铣削一章。

补充:5.1 切削力计算²两个假设前提:1、假设木材是匀质的各向同性材料;2、刀具切削刃口是一个具有半径为γn的钝圆弧面,锐刀γn=5-10um。

²刀具对木材的作用力来源分析:1、前刀面对切削层木材和切屑的作用;2、后刀面对切削层表面木材的作用。

一、直线运动刀具上的作用力根据图1-26所示:木材沿³-³线上点1分开(刃口沿切削方向最前点),取x与v向一致。

Ⅰ区:前刀面作用;分法向力Fγn,摩擦力FγfⅡ区:后刀面作用;后刀面对分开线以下木材挤压力Fαy;后刀面对分开线以下木材沿切削速度方向作用力Fαx;切削力分析:前刀面γ:Fγf+Fγn=FγR=Fγx+Fγy取x轴方向与V方向一致,Fγy方向与F ay方向向下为“十”值;后刀面α:FαR=Fαx +Fαy:FγR+ FαR =F R=F x+F y切削力:F x= Fγx + Fαx法向力:F y= Fγy + Fαy (F y= Fαy±Fγy)其中:①βo:Fγn ,FγR前刀面与木材之间的摩擦角,取20~25°②δ:切削角。

前刀面与切前平面的夹角,δ=90°-γ③当刀刃圆半径P与后角α一定时,Fαy不因切屑后度α的变化而变化。

④Fγy= Fγx²tg(90°-β0-δ)= Fγx²tg (γ-β0)Fαy = Fαx /UαUα——既考虑后刀面与木材的摩擦又考虑切削平面木材层弹塑性变形的系数。

⑤在基本切削时,法向力方向有时向上(“-”)时称拉力,反之压力。

二、回转运动刀具上的作用力图1-27 圆锯齿切削取F x与V方向一致1、切向力:F t= F x=Fγx+Fαx法向力:F n= F y=Fαy±Fγy法向力为“-”称向心力,F y方向与Fγy一致法向力为“+”称离心力,F y方向与Fαy一致2、也可按U方向分,F nu=F x²Cosθ-F y²sinθF Lu=F x²sinθ+F y²Cosθ三、单位切削力和单位切削功F x F x F x①P= (N/mm2)= ²106(N/m2)= ²106(Pa)F x=p²a²bA A AF x——切向力;A——切屑面积,A=a²b(mm2);W Fx²L F x②K= = = =PO a²b²l a²b四、切削力的经验公式切削木材过程:①木材本身材性;②刀具特性;③切削用量。

1、建立经验公式的方法(1)确立Fx′与a的关系切向力Fx=p²a²b P:单位切削力,Fx:切向力Fx′=Fx/b=p²a Fx′:单位切屑宽度上作用的切向力(2)Fx′与刀具磨损变纯的关系,与Cρ有关(Ua);(3)Fx′与V、δ、材种,木材纤维方向关系;(4)Fx′与以上因素有关的经验方式;P28页图1-29(图略)图中:f′——AB直线的纵截距;P′——a>0.1mm时直线AB的斜率;0.2f′——BD直线的纵截距;Pru——a<0.1mm时直线BD的斜率;φ1,φ2如图所示P′=tgφ10.8f′+0.1P′△BDD′中:Pru=tgφ2= =8f′+P′0.12 具体计算1)切屑厚度与单位切削力关系(1)α≥0.1mm时,由AB直线方程Fx′=P′²α+f′=0.2f′+(0.8f′+P′α)=Fαx′+ Fγx′Fαx′,Fγx′——后刀面或前刀面上的单位切屑宽度上的切向力(2)当α<0.1mm时,Fu′=Pru′²αu+0.2f′又∵Pru=tgφ2=8f′+P′∴Fu′=0.2f′+(8f′+P′)²αu=Fαx′+ Fγxu′Fαx′、Fγxu′——后刀面或前刀面上的单位切屑宽度上切向力(3)单位切削力P随切屑厚度α的变化而变化的关系成为:F x′f′0.2f′0.8f′α≥0.1mm时,P= = +p′= +( + p′)= Pαx +PγxααααFu′0.2f′0.2f′α<0.1mm时,P u= = +P ru = +(8f′+P′) =Pαx+Pγxuαuαuαu2)刀具变纯与单位切削力关系一般与后刀面单位切削力有影响锐刀:Cp=1时,Fαx′=0.2f′=(1-0.8)f′纯刀:C P>1时,Fαx′=(Cp-0.8)f′C P——变纯系数,C P=1~1.7;C P=1+0.2△ρ/ρ0△ρ——刀刃圆半径的增量,锋利时C P=1;故:Fx′=0.2f′+(0.8f′+P′α)=(C P-0.8)f′+(0.8 f′+P′α)=C P²f′+P′αα≥0.1mm时,P=Pα+Pγ=C P²f′/α+P′(C P-0.8)²f′α<0.1mm时,Pu=Pα+Pγ= +(8f′+P′)αU3)确定δ、v、切削方向相对纤维方向和材种因素与单位切削力关系a、主要切削方向:P p′=A p′δ+B p²V-C pf p’主要切削方向单位切削力:P p=+ P p’a²式中f’p查表1-2,A p、B p、Cρ见表1-2,1-3(P28页)²注意:当锯切V<70m/s,铣削V<40 m/s时,以90-V代替V计算b、过渡切削方向:P t′=A t²δ+B t²V-C tf t′P t= + P t′a又A t B t C t f t′#-11 #-⊥11-⊥φA#-11= A#+(A11-A#)(1-)90φA#-⊥= A#+(A⊥-A#)90φA11-⊥=A11+(A⊥-A11)90同理B t、C t、f t均适用上式4)综述当a≥0.1mm时:C p²f p′主切削方向Pp= +(A p²δ+B p²V-C p)aCp²f t′过渡切削方向P t= +(At²δ+Bt²V-Ct)a当a<0.1mm时:(Cp-0.8) f p′主切削方向Pup= +8f p′+( Ap²δ+Bp²V-Cp)a u(Cp-0.8) f t′过渡切削方向P ut= +8f t′+( At²δ+Bt²V-Ct)a u5)例题分析见《木材切削刀具学》P47页例1、例2作业一:1、已知:r=25°,β=50°,刨削松木,v=15m/s,u=30m/min,求工作后角αw。