浅谈高速加工主轴单元制造技术

- 格式:ppt

- 大小:8.70 MB

- 文档页数:78

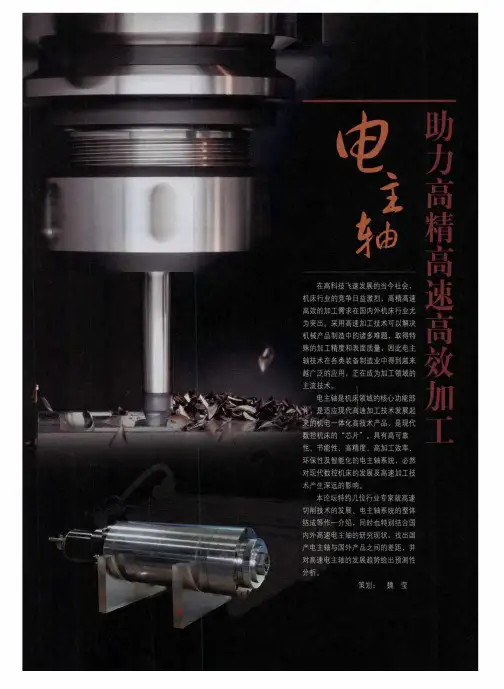

数控机床高速电主轴技术及应用湖南全宇工业设备有限公司摘要:高速电主轴部件是数控机床核心的功能部件,融合高速电机,精密轴承和驱动控制等关键技术,对数控机床的性能以及使用有较大影响。

高速电主轴技术的开发及应用,推动着数控机床自动化、系统化的发展,对机床的运行效果起到决定性作用。

本文从数控机床高速电主轴技术的发展以及应用切入,对主轴驱动控制技术进行系统分析和总结。

关键词:数控机床;高速电主轴;驱动控制技术高速电主轴作为数控机床的三大高新技术之一(高速电主轴,数控系统,进给传动),随着数控技术及切削刀具的快速发展,越来越多的机械设备都向高速、高精、高效、高智能化发展,高速电主轴已成为高性能数控机床的核心功能部件,电主轴技术水平的高低和质量的优劣直接绝对和影响机床的品质、性能、工作效率及运行稳定性。

电主轴比起传统机械主轴具有明显的性能优势,同时电主轴的生命周期也更长,对于数控机床来说,有着不可替代的作用[[1]]。

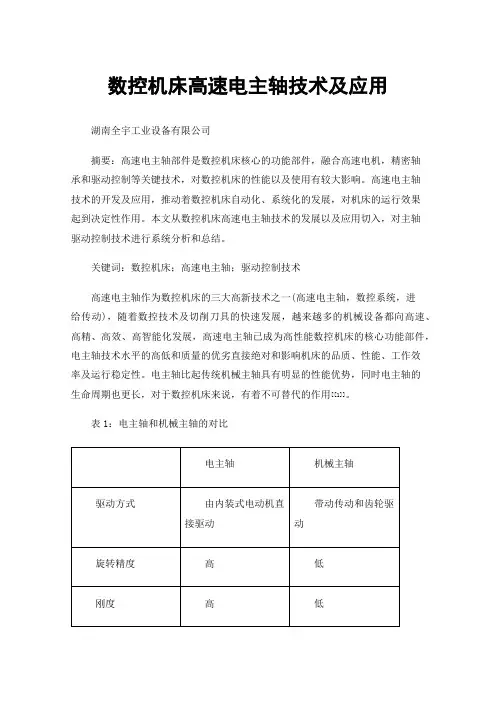

表1:电主轴和机械主轴的对比一、高速电主轴的主要构成部分高速电主轴的主要构成部分包括:轴承、定子、转子、冷却系统、润滑系统和换刀机构等,相比于机械主轴,电主轴将电机和传动机构一体化,极大简化主轴的传动结构[[2]]。

二、高速电主轴的技术要点及应用(1)高速电主轴的高速精密轴承技术高速电主轴系统的应用与技术发展中轴承工艺大致分三类:滚动轴承、静压轴承、磁悬浮轴承。

滚动轴承具有刚度好,高速性能好,结构简单和标准化程度高等特点。

其中比较常见的是角接触轴承,角接触轴承的主要特性是构造简单、极限速度较快、摩擦力矩小,能同时承担径向与轴向的负荷,因此噪声较小。

静压轴承为非接触式轴承,具有磨损小,寿命长,旋转精度高和阻尼特性好等优点,静压轴承的电主轴动静态刚度好,但价格较高,维护使用复杂。

磁悬浮轴承与传统滚动轴承相比,不存在机械接触,具有磨损小,能耗低、寿命长和无需润滑和无油污染等特点,因此磁悬浮轴承特别适用于高度,真空,超净的特殊环境。

超精密加工与超高速加工技术第一篇:超精密加工与超高速加工技术超精密加工与超高速加工技术一、技术概述超高速加工技术是指采用超硬材料的刃具,通过极大地提高切削速度和进给速度来提高材料切除率、加工精度和加工质量的现代加工技术。

超高速加工的切削速度范围因不同的工件材料、不同的切削方式而异。

目前,一般认为,超高速切削各种材料的切速范围为:铝合金已超过1600m/min,铸铁为1500m/min,超耐热镍合金达300m/min,钛合金达150-1000m/min,纤维增强塑料为2000-9000m/min。

各种切削工艺的切速范围为:车削700-7000m/min,铣削300-6000m/min,钻削200-1100m/min,磨削250m/s以上等等。

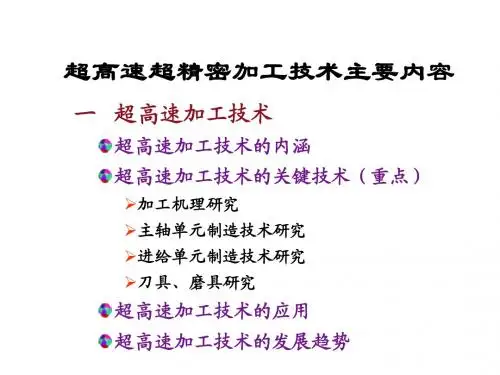

超高速加工技术主要包括:超高速切削与磨削机理研究,超高速主轴单元制造技术,超高速进给单元制造技术,超高速加工用刀具与磨具制造技术,超高速加工在线自动检测与控制技术等。

超精密加工当前是指被加工零件的尺寸精度高于0.1μm,表面粗糙度Ra小于0.025μ m,以及所用机床定位精度的分辨率和重复性高于0.01μm的加工技术,亦称之为亚微米级加工技术,且正在向纳米级加工技术发展。

超精密加工技术主要包括:超精密加工的机理研究,超精密加工的设备制造技术研究,超精密加工工具及刃磨技术研究,超精密测量技术和误差补偿技术研究,超精密加工工作环境条件研究。

二、现状及国内外发展趋势1.超高速加工工业发达国家对超高速加工的研究起步早,水平高。

在此项技术中,处于领先地位的国家主要有德国、日本、美国、意大利等。

在超高速加工技术中,超硬材料工具是实现超高速加工的前提和先决条件,超高速切削磨削技术是现代超高速加工的工艺方法,而高速数控机床和加工中心则是实现超高速加工的关键设备。

目前,刀具材料已从碳素钢和合金工具钢,经高速钢、硬质合金钢、陶瓷材料,发展到人造金刚石及聚晶金刚石(PCD)、立方氮化硼及聚晶立方氮化硼(CBN)。

数控高速加工技术简述一、高速加工的技术优势高速加工在切削原理上是对传统切削认识的突破。

据资料介绍,在国外的高速加工试验中已经证实,当切削速度超过一定值(V=600m/min)后,切削速度再增高,切削温度反而降低,在切削过程中产生的热量进入切削并从工件处被带走。

试验条件下的测试证明了在大多数应用情况下,切削时工件温度的上升不会超过3℃。

相应地,在已给定的金属切除率下,当切削速度超过某一数值之后,实际切削力会近似保持不变。

经过理想的高速加工后,切屑变形及其收缩加工的实现与应用对航空制造业有着重要的意义。

高速加工自身必须是一个各相关要素相互协调的系统,是多项先进技术的综合应用,为此机床厂商应进行大力的开发研制,推出与高速加工相关的新技术设备。

二、数控高速加工的发展现状实用的高速加工技术跟随引进的先进数控自动生产线、刀具(工具)、数控机床(设备),在机械制造业得到广泛应用,相应的管理模式、技术、理念随之融入企业。

在我国航天、航空、汽轮机、模具等行业,程度不同地应用了高速加工技术,其间的差距在于国家对该行业投入资金、引进政策等支持的多少,以及企业家们对高速加工系统技术认识的深浅。

相对于汽车制造业而言,这类机械制造行业基本上是属于工艺离散型制造业。

其高速加工技术主要表征在对高速数控机床与刀具技术的应用上。

目前国内已引进的加工中心、数控镗、铣床主轴转速一般≤8000r/min(极少有12000r/min),快进速度≤40m/min。

对铸铝、锻铝合金体、高强度铸铁和结构钢件,多采用超细硬质合金、涂层硬质合金刀具材料和标准结构的各类刀具加工。

超硬刀具材料及专用结构刀具应用还较少,加之机床主轴转速偏低,一般不能进入高速切削领域。

以铣削加工为例,这些行业加工铝合金工件:切削速度1000m/min,进给速度15m/min,每齿进刀量0.35mm。

车削:切削速度700m/min。

铣削铸铁、结构钢(含不锈钢)工件:切削速度500m/min,进给速度10m/min,每齿进刀量0.3mm。

超高速加工与超精密加工技术一、技术概述超高速加工技术是指采纳超硬材料的刃具,通过极大地提高切削速度和进给速度来提高材料切除率、加工精度和加工质量的现代加工技术。

超高速加工的切削速度范围因不同的工件材料、不同的切削方式而异。

目前,一般认为,超高速切削各种材料的切速范围为:铝合金已超过1600m/min,铸铁为1500m/min,超耐热镍合金达300m/min,钛合金达150~1000m/min,纤维加强塑料为2000~9000m/min。

各种切削工艺的切速范围为:车削700~7000m/min,铣削300~6000m/min,钻削200~1100m/min,磨削250m/s以上等等。

超高速加工技术重要包括:超高速切削与磨削机理讨论,超高速主轴单元制造技术,超高速进给单元制造技术,超高速加工用刀具与磨具制造技术,超高速加工在线自动检测与掌控技术等。

超精密加工当前是指被加工零件的尺寸精度高于0.1m,表面粗糙度Ra小于0.025m,以及所用机床定位精度的辨别率和重复性高于0.01m的加工技术,亦称之为亚微米级加工技术,且正在向纳米级加工技术进展。

超精密加工技术重要包括:超精密加工的机理讨论,超精密加工的设备制造技术讨论,超精密加工工具及刃磨技术讨论,超精密测量技术和误差补偿技术讨论,超精密加工工作环境条件讨论。

二、现状及国内外进展趋势1.超高速加工工业发达国家对超高速加工的讨论起步早,水平高。

在此项技术中,处于领先地位的国家重要有德国、日本、美国、意大利等。

在超高速加工技术中,超硬材料工具是实现超高速加工的前提和先决条件,超高速切削磨削技术是现代超高速加工的工艺方法,而高速数控机床和加工中心则是实现超高速加工的关键设备。

目前,刀具材料已从碳素钢和合金工具钢,经高速钢、硬质合金钢、陶瓷材料,进展到人造金刚石及聚晶金刚石(PCD)、立方氮化硼及聚晶立方氮化硼(CBN)。

切削速度亦随着刀具材料创新而从以前的12m/min提高到1200m/min以上。

摘要高速加工技术已广泛应用于生产实践中,随着数控系统的发展,以及机床硬件的不断变化,高速加工技术有了很大的进步,从原来定义的普通加工速度的两倍到现在的十倍甚至更高。

高速加工除了提高生产率和加工精度外同时也有利于延长刀具寿命,简化传统工艺,在实际生产中起着越来越重要的作用。

本文介绍了高速加工的原理,以及实现数控机床的高速加工的主要需求。

关键词高速加工前瞻处理数控系统A Brief Discussion on High Speed Machining Technology //Fan XiaowenAbstract High speed machining technology has been widely applied in production practice.Along with the development of numerical control system of machine tool and the evolving hardware,high speed machining technology has made great progress,from the original definition of general processing speed by a factor of two to ten times now even higher.High speed processing in addition to improve the productivity and cutting accuracy and also helps to prolong tool life,simplified the traditional process,and it plays an increasingly important role in the actual production.This paper introduces the princi -ple of high speed machining,and main demand of realizing high speed machining for CNC machine tools.Key words speed of processing;forward -looking processing;CNC systemAuthor 's address Nanjing Institute of Mechatronic Technolo -gy,210037,Nanjing,Jiangsu,China高速加工技术主要研究缩短加工时切削和非切削时间,对于复杂形状,难加工材料和高硬度材料减少加工工序,实现产品的高精度和高质量。

高速加工技术一.起源1931年,德国切削物理学家萨洛蒙(Carl.J.Salomon)博士提出了一个假设,即同年申请了德国专利的所罗门原理:被加工材料都有一个临界切削速度V0,在切削速度达到临界速度之前,切削温度和刀具磨损随着切削速度增大而增大,当切削速度达到普通切削速度的5~6倍时,切削刃口的温度开始随切削速度增大而降低,刀具磨损随切削速度增大而减小。

切削塑性材料时,传统的加工方式为“重切削”,每一刀切削的排屑量都很大,即吃刀大,但进给速度低,切削力大。

实践证明随着切削速度的提高,切屑形态从带状、片状到碎屑状演化,所需单位切削力在初期呈上升趋势,而后急剧下降,这说明高速切削比常规切削轻快,两者的机理也不同。

通过长期的研究,从上世纪90年代中期起,高速加工进入实用化阶段。

用户可以享受高速加工的高效率,高精度和成本优势。

德国OPS-INGERSOLL公司是目前世界上最好的高速加工中心制造商之一。

二.高速加工的定义高速加工是指转速在30,000RPM以上,实际加工切削进给保持8-12m/min的恒定进给。

我们从定义中看出,高速加工的一个关键要素是高速恒定进给。

由于高速加工时,转速上万转,特别在加工高硬度材料时,瞬间产生大量热量,所以必须保持高速进给,使产生的85%以上的热量被铁屑带走。

但在模具加工过程中,硬度通常在HRC50以上,且为复杂的曲面或拐角,所以高速机床必须做到在加工曲面或拐角时仍能高速进给。

另外实际加工中,刀具都有一个最佳切削参数,如能保持恒定进给,对刀具寿命,切削精度和加工表面质量都有提高。

由此看出,高速加工不仅是高速主轴,而且也是机床伺服系统的综合。

事实上,高速切削技术是一个非常庞大而复杂的系统工程,它涵盖了机床材料的研究及选用技术,机床结构设计和制造技术,高性能C NC控制系统、通讯系统,高速、高效冷却、高精度和大功率主轴系统,高精度快速进给系统,高性能刀具夹持系统,高性能刀具材料、刀具结构设计和制造技术,高效高精度测试测量技术,高速切削机理,高速切削工艺,适合高速加工的编程软件与编程策略等等诸多相关的硬件和软件技术。

高速加工技术的关键技术及应用高速加工技术是一种在短时间内高效精确地完成加工任务的技术。

它的应用领域广泛,包括航空航天、汽车制造、电子通讯、模具制造等。

高速加工技术的关键技术主要包括五轴加工、超声波加工、高速切割技术等。

首先,五轴加工技术是高速加工技术的重要组成部分。

五轴加工技术是利用五轴数控机床实现多个方向的加工能力,使工件可以在不同方向上进行切削,从而提高加工效率和加工质量。

这项技术可以实现更复杂的加工任务,如曲线曲面的加工、倒角和开槽等。

五轴加工技术的应用领域广泛,包括航空航天、汽车制造、模具制造等。

其次,超声波加工技术也是高速加工技术的一项重要技术。

超声波加工技术利用超声波振动产生高频微小振动,通过磨料和工件之间的相互磨擦来实现加工效果。

这种加工技术在硬脆材料的加工中具有独特的优势,如陶瓷、半导体材料等。

超声波加工技术的应用能够提高加工精度和加工质量,尤其适用于微细加工和高难度加工。

另外,高速切割技术也是高速加工技术的一种重要技术。

高速切割技术是通过快速旋转的刀具对工件进行切割,具有高效、准确和快速的特点。

高速切割技术的应用非常广泛,包括机械加工、模具制造、汽车制造等。

这种技术能够有效地提高加工效率和降低加工成本,同时还能够实现对各种材料的高精度切割。

除了以上所述的关键技术,高速加工技术还需要配合一系列的辅助技术和设备,例如智能化控制技术、刀具材料技术、冷却系统技术等。

这些技术的综合应用可以进一步提高高速加工技术的效率和精度。

高速加工技术的应用非常广泛。

在航空航天领域,高速加工技术可以用于制造飞机零部件、发动机叶片等高精度零件。

在汽车制造领域,高速加工技术可以用于制造发动机缸体、汽缸套等零部件。

在电子通讯领域,高速加工技术可以用于制造PCB电路板、高频电子元件等。

在模具制造领域,高速加工技术可以用于制造塑料模具、铝合金模具等。

总而言之,高速加工技术的关键技术包括五轴加工、超声波加工、高速切割技术等。