抽样检验作业规范.doc

- 格式:docx

- 大小:99.02 KB

- 文档页数:4

零部件抽检方案规范1 内容与范围本规范规定了一个抽样方案及操作办法。

本规范采用术语接受质量限(AQL)来检索。

本规范的抽样方案可用于(但不限于)下述检验:——最终产品;——零部件和原材料;——操作;——在制品;——库存品;——维修操作;——数据或记录;——管理程序;本规范仅适用于本公司内部各部门。

2 引用标准GB/T 2828.1 计数抽样检验程序Q/L1E 零部件重要度及其项目重要度分级规范3 术语、定义、符号注:规范本部分的全部术语、定义、符号引用GB/T2828.1计数抽样检验程序第3部分,规范未列出术语、定义、符号参考GB/T2828.1计数抽样检验程序第3部分。

3.1 检验为确定产品或服务的各特性是否合格,测定、检查、试验或质量产品或服务的一种或多种特性,并与规定要求进行比较的活动。

3.2 单位产品可单独描述和考察的事物。

例如:——一个有形的实体;——一定量的材料;——一项服务、一次活动或一个过程;——一个组织或个人;——上述项目的任何组合。

3.3 不合格不满足规范的要求。

3.4 不合格品具有一个或一个以上不合格的产品。

3.5 缺陷不满足预期的使用要求。

3.6 不合格品百分数3.6.1 (样本)不合格品百分数样本中的不合格品数除以样本量再乘上100,即:d/n×100式中:d——样本中的不合格品数;n——样本量。

3.6.2 (总体或批)不合格品百分数总体或批中的不合格品数除以总体量或批量再乘上100,即:100p=100D/N式中:p——不合格品率;D——总体或批中的不合格品数;N——总体量或批量。

3.7 每百单位产品不合格数3.7.1 (样品)每百单位产品不合格数样品中不合格数除以样本量再乘上100,即:100d/nd——样本中的不合格数;n——样本量。

3.7.2 (总体或批)每百单位产品不合格数总体或批中的不合格数除以总体量或批量再乘上100,即:100p=100D/Np——每百单位产品不合格数;D——总体或批中不合格品数;N——总体量或批量。

抽样检验作业指导书抽样检验作业指导书 - 第1篇引言:抽样检验是统计学中一种常见的数据分析方法,通过对样本数据的分析和推理来推断总体参数。

它广泛应用于各个领域,如医学研究、市场调查、质量控制等。

本文将为大家介绍抽样检验的基本概念、步骤和常见的检验方法。

一、抽样检验的基本概念:1. 总体和样本:抽样检验是对总体进行推断的方法。

总体是指所研究的对象的全体;样本是从总体中抽取的一部分个体。

2. 假设检验:抽样检验的基本思想是通过对样本数据进行比较,判断总体参数是否符合某个预先设定的假设。

通常将这个假设称为原假设(H0),并提出一个与之相对立的假设,称为备择假设(H1)。

3. 检验统计量:在进行抽样检验时,需要选择一个合适的统计量作为判断依据。

常见的统计量有均值、比例、方差等。

4. 显著性水平:显著性水平是用来衡量对原假设的拒绝程度。

通常用α表示,常见的显著性水平有0.05和0.01。

二、抽样检验的步骤:1. 建立假设:确定研究问题,提出原假设和备择假设。

2. 选择统计量:根据问题的特点和假设,选择合适的统计量。

3. 设定显著性水平:确定显著性水平α,一般为0.05或0.01。

4. 计算检验统计量的值:根据样本数据计算出检验统计量的值。

5. 确定拒绝域:根据显著性水平α和自由度确定拒绝域的临界值。

6. 做出判断:将计算出的检验统计量的值与拒绝域进行比较,如果在拒绝域内,就拒绝原假设,否则接受原假设。

7. 得出结论:根据判断结果得出对总体参数的推断结论。

三、常见的抽样检验方法:1. 单样本均值检验:用于分析一个总体均值是否等于某个特定值。

2. 双样本均值检验:用于比较两个总体均值是否相等。

3. 单样本比例检验:用于分析一个总体比例是否等于某个特定值。

4. 双样本比例检验:用于比较两个总体比例是否相等。

5. 卡方检验:用于分析两个或多个分类变量之间是否存在关联。

6. 方差分析(ANOVA):用于比较多个样本均值是否相等。

WI-03-002 A/0 1 / 2 受控号 ( )制定:2011 年6月20日 批 准审 核编 制 修改: 年 月 日批准:2011 年6 月20日1、目的规范来料、成品检查工作。

2、适用范围适用于本公司来料入库和出货检验工作 3、职责3.1检验员:按照抽样方案和作业指导书进行检验。

3.2质量安全部主管:对重大问题作出决策性的判断。

4、定义4.1 允收品质水平(AQL ):AQL 代表可接收的质量水平,用于抽样检查并确定可接受制程能力的平均范围。

4.2 缺陷:产品与规定要求的任何不符合。

根据其程度不同可分为如下三类: 4.2.1致命缺陷(CR ):会对产品使用者的安全带来危害的缺陷。

4.2.2严重缺陷(MA ):可能导致产品丧失功能或降低产品预期使用性能的缺陷。

4.2.3 轻微缺陷(MI ):偏离产品规定的标准,但不会降低产品的功能或对可用性或操作性影响不大的缺陷。

4.3 不合格品:包括一个或几个缺陷的产品。

4、作业指导 4.1 抽样方案4.1.1 来料检验按MIL-STD-105E 抽样方案进行抽样,可接收水准按S Ⅱ AQL=1.5进行判定,详见附表4.1.2 合格质量水平:致命缺陷AC=0;严重缺陷/AQL=0.25;轻微缺陷/AQL=1.5 4.1.3 OQC 或QA 对抽取的样品按规定逐一检查,首次提交检查批,不论发现多少不合格品,应全部检查完所有抽取的样本;如果为再次提交检查批,一旦达不到允收标准(AQL ),可以停止检查。

4.1.4 如果抽取的样品中发现的不合格数不超过允收数,则整批合格;如果不合格数达到WI-03-002 A/0 2 / 2 受控号 ( )制定:2011 年6月20日 批 准审 核编 制 修改: 年 月 日批准:2011 年6 月20日或超过拒收数,则整批不合格。

4.2 成品检查,一般采取100%检验方式进行。

4.3 特殊的检查方案见相关的作业指导书。

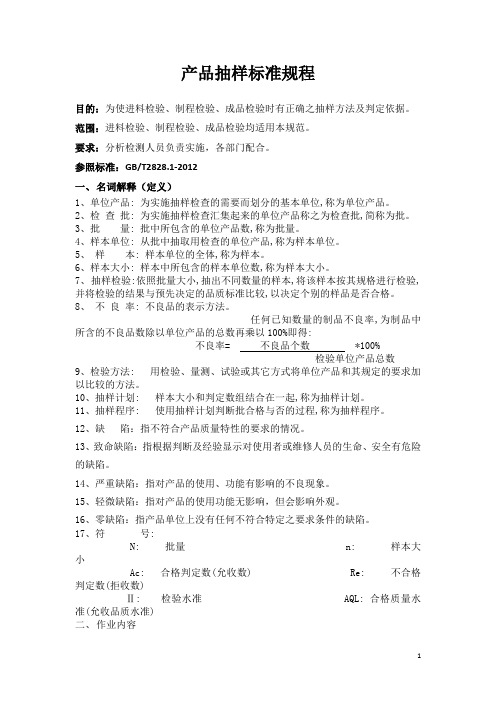

产品抽样标准规程目的:为使进料检验、制程检验、成品检验时有正确之抽样方法及判定依据。

范围:进料检验、制程检验、成品检验均适用本规范。

要求:分析检测人员负责实施,各部门配合。

参照标准:GB/T2828.1-2012一、名词解释(定义)1、单位产品: 为实施抽样检查的需要而划分的基本单位,称为单位产品。

2、检查批: 为实施抽样检查汇集起来的单位产品称之为检查批,简称为批。

3、批量: 批中所包含的单位产品数,称为批量。

4、样本单位: 从批中抽取用检查的单位产品,称为样本单位。

5、样本: 样本单位的全体,称为样本。

6、样本大小: 样本中所包含的样本单位数,称为样本大小。

7、抽样检验:依照批量大小,抽出不同数量的样本,将该样本按其规格进行检验,并将检验的结果与预先决定的品质标准比较,以决定个别的样品是否合格。

8、不良率: 不良品的表示方法。

任何已知数量的制品不良率,为制品中所含的不良品数除以单位产品的总数再乘以100%即得:不良率= 不良品个数 *100%检验单位产品总数9、检验方法: 用检验、量测、试验或其它方式将单位产品和其规定的要求加以比较的方法。

10、抽样计划: 样本大小和判定数组结合在一起,称为抽样计划。

11、抽样程序: 使用抽样计划判断批合格与否的过程,称为抽样程序。

12、缺陷:指不符合产品质量特性的要求的情况。

13、致命缺陷:指根据判断及经验显示对使用者或维修人员的生命、安全有危险的缺陷。

14、严重缺陷:指对产品的使用、功能有影响的不良现象。

15、轻微缺陷:指对产品的使用功能无影响,但会影响外观。

16、零缺陷:指产品单位上没有任何不符合特定之要求条件的缺陷。

17、符号:N: 批量 n: 样本大小Ac: 合格判定数(允收数) Re: 不合格判定数(拒收数)Ⅱ: 检验水准 AQL: 合格质量水准(允收品质水准)二、作业内容1、作业计划:公司产品抽样采用GB2828.1-2012正常检查一次抽样计划,一般水平Ⅱ级抽样方法抽样,AQL值为6.5(%)。

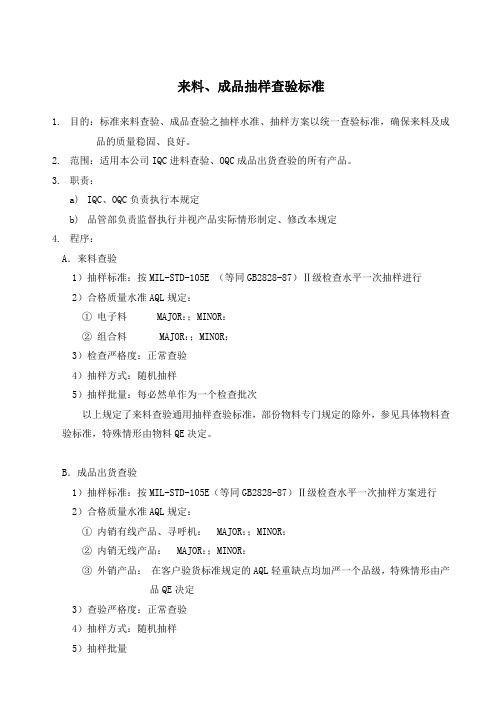

来料、成品抽样查验标准1.目的:标准来料查验、成品查验之抽样水准、抽样方案以统一查验标准,确保来料及成品的质量稳固、良好。

2.范围:适用本公司IQC进料查验、OQC成品出货查验的所有产品。

3.职责:a)IQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情形制定、修改本规定4.程序:A.来料查验1)抽样标准:按MIL-STD-105E (等同GB2828-87)Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:;MINOR:②组合料 MAJOR:;MINOR:3)检查严格度:正常查验4)抽样方式:随机抽样5)抽样批量:每必然单作为一个检查批次以上规定了来料查验通用抽样查验标准,部份物料专门规定的除外,参见具体物料查验标准,特殊情形由物料QE决定。

B.成品出货查验1)抽样标准:按MIL-STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:①内销有线产品、寻呼机: MAJOR:;MINOR:②内销无线产品: MAJOR:;MINOR:③外销产品:在客户验货标准规定的AQL轻重缺点均加严一个品级,特殊情形由产品QE决定3)查验严格度:正常查验4)抽样方式:随机抽样5)抽样批量①一样以生产线每小时生产某机型的平均数量作为一个批量,有线一样以280PCS为一个批量②依照相应机型的质量操纵打算来确信每批批量③生产清机尾数少于50PCS应全检6)抽样标准转移规那么正常查验时,假设持续五批中有两批查验不合格,那么从下一批查验转到加严查验加严查验时,假设持续五批查验合格,那么从下一批查验转到正常查验正常查验时,假设持续十批经查验合格,那么从下一批查验转到放宽查验放宽查验时,假设有一批不合格,那么从下批查验转到正常查验进料查验标准进料查验又称验收查验,是管制不让不良原物料进入物料仓库的操纵点,也是评鉴供料厂商要紧的资讯来源。

所进的物料,又因供料厂商的品质信赖度及物料的数量、单价、体积等,加以规划为全检、抽检、免检。

品质抽样检验基准1、目的/Purpose规范抽样检验作业,确保抽样效果,预防品质事故.2、适用范围/Scope仅适用于公司所有作业过程的抽样检验.3、定义:3.1 允收水准AQL(Acceptable Quality level): 指对过程平均不合格率规定的﹑认为满意的最大值,可看作可接收的过程平均不合格率和不可接受之间的界限.3.2 检验水准:指批量和样本大小之间的关系.检验水准一般常用的有一般检验水准Ⅰ、Ⅱ﹑Ⅲ,和四个检验特殊水准S-1﹑S-2﹑S-3﹑S-4,一般检验水准最常用,除了特殊规定使用别的检验水准外,通常都使用检验水准Ⅱ.特殊检验水准一般在破坏性检验查时采用.3.3 抽样检验的方式: 又称抽样方案. 根据从批中一次抽取的样本的检验结果,决定是否接收该批叫做“一次抽样检验”;若采取分二次抽取样本,并根据全部样本的检验结果决定接收或拒收该批则称为“二次抽样检验”类似,还有“多次抽样检验” .通常多才用一次抽样检验.3.4 相关文件和资料4、职责/Responsibility4.1 品保中心:检验员负责样品的抽取,检验及对整批的判定.品保中心负责检验作业指导书的制定。

4.4 工程部:技术部负责检验标准和判定规格的制定.4.5 计量科:负责对检验过程中使用的计量器具进行检定,校正和初步维修。

5、程序/Procedure5.1设定品质判定的基准依据相应的检验标准﹑工作指示﹑工程图纸或合同订单﹑事物样品等.5.2按等级划分不合格明确致命不合格﹑严重不合格﹑轻微不合格各种等级的具体的划分﹑判定的方法﹑并写入各检验作业指导书.5.3决定品质允收水准AQLAQL的允收水准有很多种(详见MIL-STD-105E标准),根据各工程特性以及客户的要求制定。

5.4决定检验水准通常使用一般检验水准Ⅱ5.5选定抽样方式使用一次抽样还是多次抽样5.6决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严) 5.7决定检验水准通常使用一般检验水准Ⅱ5.8选定抽样方式使用一次抽样还是多次抽样5.9决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严)5.9.1一般从正常检验开始.5.9.2从正常检验转入放宽检验,若满足以下条件则从下批转入放宽检验.A.正常检验的情况下,连续10批(不包括拒收,再次提交的检验批)被接收.B.供应商生产过程稳定.C.我司质量部门同意转为放宽检验.5.9.3从放宽恢复到正常检验,若满足以下条件则下批恢复正常检验.A.放宽检验的情况下,只要有一批不合格(拒收).B.我司质量部门认为有必要恢复正常检验.5.9.4从正常检验转入加严检验:A 正常检验情况下,若在不多于5批(连续检验批)中有2批不合格(拒收)(不包括拒收后再次提交的检验批)则下批开始加严检验.5.9.5从严检验恢复正常检验:在加严检验情况下,若连续5批检验(不包括拒收后再次提交检验批)合格则从下一批开始恢复正常检验.5.9.6加严检验转入暂停接收:当加严检验开始后,被拒收的批量达到5批时,应暂停按标准进行交收; 当停止交收后,生产在实施有效质量改进后,确定有质量改进的效果时,可以恢复接收,但必须从加严开始.6.批的构成原则上以接近同样生产条件下,在一定时间内生产出的产品划为1批.例如: 在同样的一条生产线下,用相同形式,在同一日生产出同一种机种(或称机型) 的产品同一批.7. 查表得出样本代码8. 由样本代码查出样本数.9. 根据AQL查出各等级的具体的质量接受水平,明确判定批量合格与否的基准.10.批量的判定:10.1 若发现不合格则按第2步规定判定等级.10.2 不同等级不合格允收水准AQL由第3步决定10.3 不合格数小于合格批判定个数Ac时,判定该批量合格,而超过了不合格判定个数Re时,则判定该批不合格.10.4 每种等级不合格项的合格与不合格按上述规则判定.10.5 所有的等级都合格时,则判定该批量合格.而不管是哪一个等级有不合格时,就判定该批量不合格.10.6 当放宽检查样品中的不合格个数超过了合格判定个数,但还没达到不合格判定个数的状态下,该批可判定合格. 但是,下批开始必须转回正常检验.10.7 批处理按《来料检验控制程序》、《过程检验控制程序》、《出货检验控制程序》、《不合格品控制程序》等文件中的规定,对合格批或不合格批进行处罚.。

抽样方案制定规范(ISO9001:2015)1 目的本文件旨在给抽样检验提供抽样依据,即对样本的抽样方法、AQL 水平进行明确定义。

本文件对所有个案抽检具有最终的决定权。

2 范围2.1 适用于有破坏性的物料。

2.2 适用于有特殊功能要求的物料。

2.3 适用于成品出厂前检验。

3 参考文件各产品企业标准4 定义或缩写说明4.1 Sample size code letters样本大小字母代码表4.1.1 Lot or batch size批量或数量大小4.1.2 Special inspection levels特殊抽检水平---------可分为4 级(S-1、S-2、S-3、S-4)4.1.3 General inspection levels普通抽检水平---------可分为3 级(I、II、III)4.2 Single sampling plans for normal inspection/Tighter inspection/Reduced inspection正常/加严/减量检验-单次抽样计划4.2.1 Sample size抽样数大小4.2.2 Acceptance Quality Levels-------AQL品质接受水平4.2.3 箭头所指向下的首列数,表示接受(Ac)和拒收数(Re);(若抽样数小于或等于样本数时,作100%检查)箭头所指向上的首列数,表示接受(Ac)和拒收数(Re)。

4.2.4 Ac -------接受(数量)4.2.5 Re -------拒收(数量)4.3 严重缺陷------在人员使用和维护时可能引起危险或存在安全隐患的缺陷,或可能阻碍主要终端产品缺陷.4.4 主要缺陷------非严重缺陷,但可能引起单位产品预定用途的失效或降低其本质上的可用性.4.5 次要缺陷------非严重缺陷或主要缺陷,但与已经建立的标准有背离却又对产品单元的有效作用或操作几乎无影响.5 职责工程师/主管培训及指导员工如何按此程序严格对来料、半成品和成品抽取样本检查.6 程序内容6.1 确定检测产品的批量或数量6.2 根据产品的批量或数量大小,在Sample size code letters 中查出相应检查水平的字母代码6.3 根据字母代码在Single sampling plans for normal inspection 中获取相应的Samples size 的接受(Ac)和拒收(Re)注:1.原材料及半成品抽样计划以主要缺陷为准。

核准/日期审核/日期制定/日期

Way ne 2014-11-19

1.目的:

让检验员正确的按AQL抽样计划进行物料、半成品、成品的抽样检验,确保物料、成品检验的判定符合客户品质标准之要求。

操作文件

文件编号 WI-FC-05 版次 1.0 n

A IF ■ ■ n ■ ■ sAm

机密等级 一般

页次 5/6

抽样检验作业规范

制定日期

2014-11-19 实施日期

2014-11-19

8.相关文件

8.1 不合格品及纠正管理流程 8.2 免检物料清单 9.相关表单 9.1抽样计划表

10流程图

工•妲皎进握室:检感不迪?t -―章栄逼二常'世越■琏非套门阳血水堆. 咧如AQ —禺•某土址童赴郢血飜用宙ft*平(皿时一魁我正書鮭之抽祥 11■划0訴最奁讶廉灶■卞计划为:血T 監■戎“ RE=-3 】加冲芒啟風卉峥*澄聴■ JC 丰會有苹貞默Q 」『界示

怕 <=.也汁)允监谨抵 m wREi^)捋tfc 谨土1. J£ZM[LSTE>: C6E : ■ 汁如费X 内容怎硏龙比巨磴含畴:唯哙-

肛峥验水平AM 职' □ d :LEia^jr-g® («17正帕 加円 加之 ・芸昨槪「土克駅平・合魁II ■不合材數之时心上斥*细•和鼻型甘■ 兀由自膏粘仇自咛富蹇之•

工.垃壘怦申结卑可丸静之最玄K 曳趙畫謨二農•时肮竺敷;肛昼&晅牡敷*

正常II 检验质量标准

加严in 检验质童标准 减fti 检验质量标准

丄7 2 7

26-S0

<S*90

暑70

刘7刃

911*150

n

2SI-5OO 2aL-SDCi

3

B O

50J-r|5»

S0t-I2fl0 ijomoo

5011^1200 F

320]-10000 3201-10000 I4W01-3<OM> IODOL-S30MF SMOi-IMOO J5001-IMOW1

I50003-5WQ® I.MJCOII-5WQOO

JlKJ

uu

z

2000

东莞合一电气有限公

司

WIL-STO-1Q5E

50- iL

31*90

91^150

2SE-SO0 50I-I2£0 1201^3201} 3201-10000 I ■0001750 DO

All

315

1250

E

D

I I

3J

d 1

500W>IJ^b.

5«MXJ IJ-h。