盘管式与夹套式热交换器

- 格式:doc

- 大小:614.50 KB

- 文档页数:18

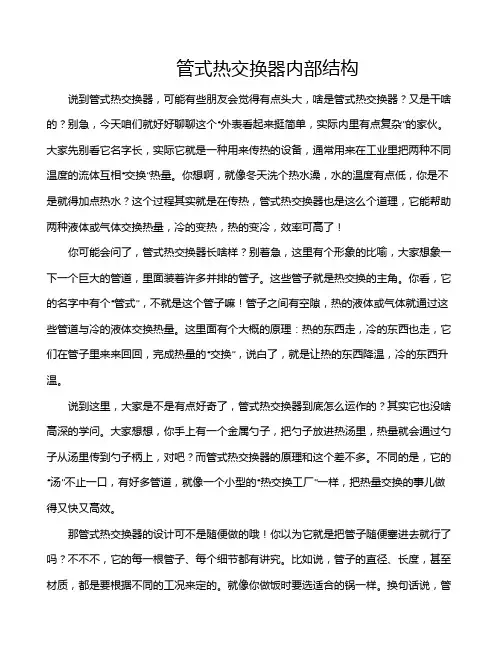

管式热交换器内部结构说到管式热交换器,可能有些朋友会觉得有点头大,啥是管式热交换器?又是干啥的?别急,今天咱们就好好聊聊这个“外表看起来挺简单,实际内里有点复杂”的家伙。

大家先别看它名字长,实际它就是一种用来传热的设备,通常用来在工业里把两种不同温度的流体互相“交换”热量。

你想啊,就像冬天洗个热水澡,水的温度有点低,你是不是就得加点热水?这个过程其实就是在传热,管式热交换器也是这么个道理,它能帮助两种液体或气体交换热量,冷的变热,热的变冷,效率可高了!你可能会问了,管式热交换器长啥样?别着急,这里有个形象的比喻,大家想象一下一个巨大的管道,里面装着许多并排的管子。

这些管子就是热交换的主角。

你看,它的名字中有个“管式”,不就是这个管子嘛!管子之间有空隙,热的液体或气体就通过这些管道与冷的液体交换热量。

这里面有个大概的原理:热的东西走,冷的东西也走,它们在管子里来来回回,完成热量的“交换”,说白了,就是让热的东西降温,冷的东西升温。

说到这里,大家是不是有点好奇了,管式热交换器到底怎么运作的?其实它也没啥高深的学问。

大家想想,你手上有一个金属勺子,把勺子放进热汤里,热量就会通过勺子从汤里传到勺子柄上,对吧?而管式热交换器的原理和这个差不多。

不同的是,它的“汤”不止一口,有好多管道,就像一个小型的“热交换工厂”一样,把热量交换的事儿做得又快又高效。

那管式热交换器的设计可不是随便做的哦!你以为它就是把管子随便塞进去就行了吗?不不不,它的每一根管子、每个细节都有讲究。

比如说,管子的直径、长度,甚至材质,都是要根据不同的工况来定的。

就像你做饭时要选适合的锅一样。

换句话说,管式热交换器的设计师就像是一个精通各种“锅”的大厨,要根据不同的温度、流体类型、流速等等来调整,保证热量交换的效率最大化。

管式热交换器还分为不同类型呢。

比如有的管子里头是液体流动,有的是气体流动;有的是外面一圈管子,里面一根管子流,像个“螺旋管”,还有的则是并排的管子,反正各种形态都有,设计师可得大显身手啦!不管哪种类型,管式热交换器都得做到“精准”,不能出差错。

换热器管子排列方法

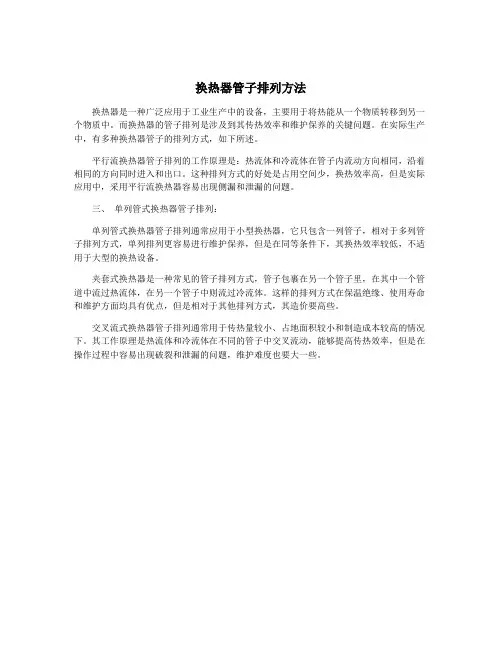

换热器是一种广泛应用于工业生产中的设备,主要用于将热能从一个物质转移到另一个物质中。

而换热器的管子排列是涉及到其传热效率和维护保养的关键问题。

在实际生产中,有多种换热器管子的排列方式,如下所述。

平行流换热器管子排列的工作原理是:热流体和冷流体在管子内流动方向相同,沿着相同的方向同时进入和出口。

这种排列方式的好处是占用空间少,换热效率高,但是实际应用中,采用平行流换热器容易出现侧漏和泄漏的问题。

三、单列管式换热器管子排列:

单列管式换热器管子排列通常应用于小型换热器,它只包含一列管子,相对于多列管子排列方式,单列排列更容易进行维护保养,但是在同等条件下,其换热效率较低,不适用于大型的换热设备。

夹套式换热器是一种常见的管子排列方式,管子包裹在另一个管子里,在其中一个管道中流过热流体,在另一个管子中则流过冷流体。

这样的排列方式在保温绝缘、使用寿命和维护方面均具有优点,但是相对于其他排列方式,其造价要高些。

交叉流式换热器管子排列通常用于传热量较小、占地面积较小和制造成本较高的情况下。

其工作原理是热流体和冷流体在不同的管子中交叉流动,能够提高传热效率,但是在操作过程中容易出现破裂和泄漏的问题,维护难度也要大一些。

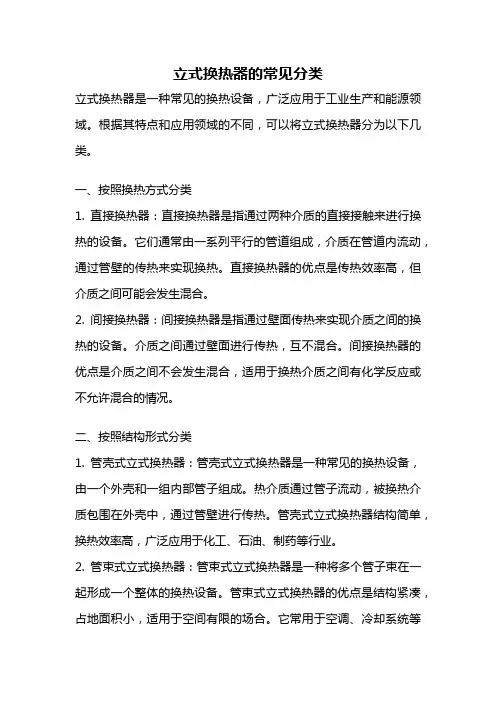

立式换热器的常见分类立式换热器是一种常见的换热设备,广泛应用于工业生产和能源领域。

根据其特点和应用领域的不同,可以将立式换热器分为以下几类。

一、按照换热方式分类1. 直接换热器:直接换热器是指通过两种介质的直接接触来进行换热的设备。

它们通常由一系列平行的管道组成,介质在管道内流动,通过管壁的传热来实现换热。

直接换热器的优点是传热效率高,但介质之间可能会发生混合。

2. 间接换热器:间接换热器是指通过壁面传热来实现介质之间的换热的设备。

介质之间通过壁面进行传热,互不混合。

间接换热器的优点是介质之间不会发生混合,适用于换热介质之间有化学反应或不允许混合的情况。

二、按照结构形式分类1. 管壳式立式换热器:管壳式立式换热器是一种常见的换热设备,由一个外壳和一组内部管子组成。

热介质通过管子流动,被换热介质包围在外壳中,通过管壁进行传热。

管壳式立式换热器结构简单,换热效率高,广泛应用于化工、石油、制药等行业。

2. 管束式立式换热器:管束式立式换热器是一种将多个管子束在一起形成一个整体的换热设备。

管束式立式换热器的优点是结构紧凑,占地面积小,适用于空间有限的场合。

它常用于空调、冷却系统等领域。

3. 管盘式立式换热器:管盘式立式换热器是一种将多个管子和盘片组合在一起形成一个整体的换热设备。

盘片的存在增加了传热面积,提高了换热效率。

管盘式立式换热器广泛应用于化工、冶金、电力等行业。

三、按照工作原理分类1. 对流换热器:对流换热器是指通过流体的对流传热来实现换热的设备。

流体在换热器内流动,通过流体之间的对流传热来实现换热。

对流换热器的优点是传热效率高,但对流换热器的传热系数受流体流动状态的影响较大。

2. 辐射换热器:辐射换热器是指通过辐射传热来实现换热的设备。

辐射换热器通常由辐射管或辐射板组成,通过辐射传热来实现换热。

辐射换热器的优点是传热系数不受流体流动状态的影响,适用于高温、高压、高粘度等特殊工况。

四、按照应用领域分类1. 化工立式换热器:化工立式换热器广泛应用于化工生产过程中的换热操作。

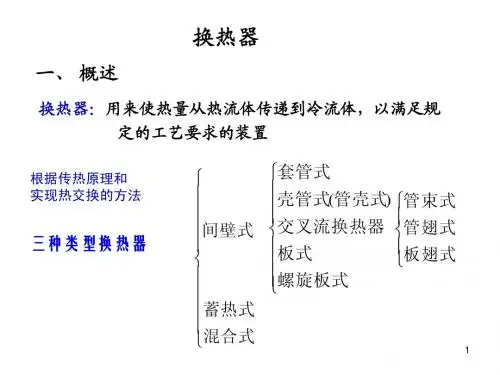

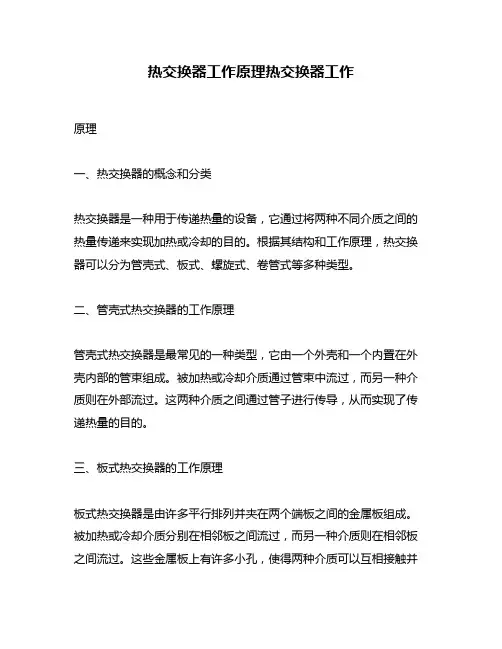

热交换器工作原理热交换器工作原理一、热交换器的概念和分类热交换器是一种用于传递热量的设备,它通过将两种不同介质之间的热量传递来实现加热或冷却的目的。

根据其结构和工作原理,热交换器可以分为管壳式、板式、螺旋式、卷管式等多种类型。

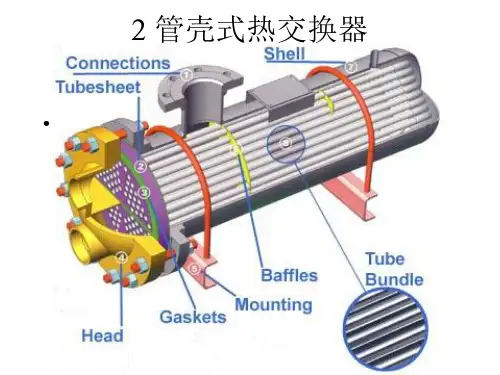

二、管壳式热交换器的工作原理管壳式热交换器是最常见的一种类型,它由一个外壳和一个内置在外壳内部的管束组成。

被加热或冷却介质通过管束中流过,而另一种介质则在外部流过。

这两种介质之间通过管子进行传导,从而实现了传递热量的目的。

三、板式热交换器的工作原理板式热交换器是由许多平行排列并夹在两个端板之间的金属板组成。

被加热或冷却介质分别在相邻板之间流过,而另一种介质则在相邻板之间流过。

这些金属板上有许多小孔,使得两种介质可以互相接触并进行传导。

四、螺旋式热交换器的工作原理螺旋式热交换器是由两个同心的螺旋形金属管组成。

被加热或冷却介质在内管中流过,而另一种介质则在外管中流过。

这两种介质之间通过金属管壁进行传导,从而实现了传递热量的目的。

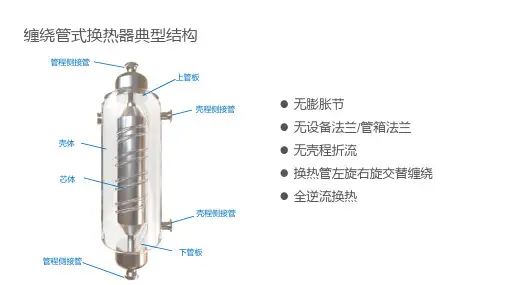

五、卷管式热交换器的工作原理卷管式热交换器是由一个或多个螺旋形金属管组成的。

被加热或冷却介质在内部流过,而另一种介质则在外部流过。

这两种介质之间通过金属管壁进行传导,从而实现了传递热量的目的。

六、热交换器的应用范围由于其高效节能、安全可靠等特点,热交换器广泛应用于化学工程、冶金工业、造纸工业、环保工程等领域。

同时,在船舶、汽车等领域也有着重要应用。

七、总结总体来说,无论是哪一种类型的热交换器,其基本原理都是通过将两种不同介质之间的热量传递来实现加热或冷却的目的。

在实际应用中,我们需要根据不同的工作条件和要求选择合适的热交换器类型,从而达到最佳的效果。

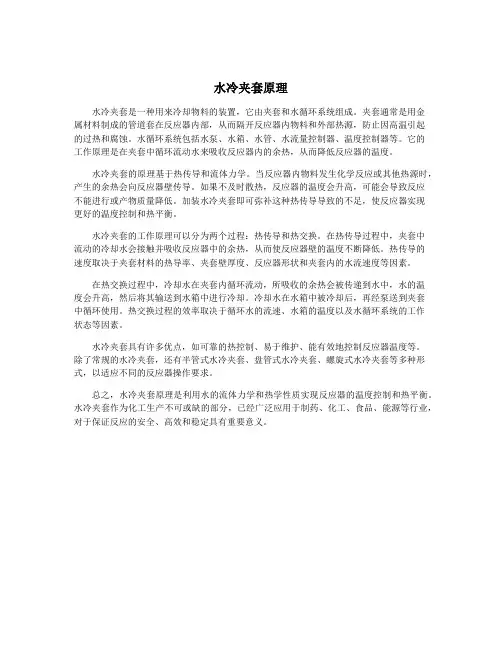

水冷夹套原理水冷夹套是一种用来冷却物料的装置,它由夹套和水循环系统组成。

夹套通常是用金属材料制成的管道套在反应器内部,从而隔开反应器内物料和外部热源,防止因高温引起的过热和腐蚀。

水循环系统包括水泵、水箱、水管、水流量控制器、温度控制器等。

它的工作原理是在夹套中循环流动水来吸收反应器内的余热,从而降低反应器的温度。

水冷夹套的原理基于热传导和流体力学。

当反应器内物料发生化学反应或其他热源时,产生的余热会向反应器壁传导。

如果不及时散热,反应器的温度会升高,可能会导致反应不能进行或产物质量降低。

加装水冷夹套即可弥补这种热传导导致的不足,使反应器实现更好的温度控制和热平衡。

水冷夹套的工作原理可以分为两个过程:热传导和热交换。

在热传导过程中,夹套中流动的冷却水会接触并吸收反应器中的余热,从而使反应器壁的温度不断降低。

热传导的速度取决于夹套材料的热导率、夹套壁厚度、反应器形状和夹套内的水流速度等因素。

在热交换过程中,冷却水在夹套内循环流动,所吸收的余热会被传递到水中,水的温度会升高,然后将其输送到水箱中进行冷却。

冷却水在水箱中被冷却后,再经泵送到夹套中循环使用。

热交换过程的效率取决于循环水的流速、水箱的温度以及水循环系统的工作状态等因素。

水冷夹套具有许多优点,如可靠的热控制、易于维护、能有效地控制反应器温度等。

除了常规的水冷夹套,还有半管式水冷夹套、盘管式水冷夹套、螺旋式水冷夹套等多种形式,以适应不同的反应器操作要求。

总之,水冷夹套原理是利用水的流体力学和热学性质实现反应器的温度控制和热平衡。

水冷夹套作为化工生产不可或缺的部分,已经广泛应用于制药、化工、食品、能源等行业,对于保证反应的安全、高效和稳定具有重要意义。

夹套反应器及搪玻璃反应器换热面积计算

一、夹套反应器换热面积计算

夹套反应器主要由表面反应器、夹套和加热冷却等部件组成,它是目前应用最广泛的反应器之一。

夹套反应器可以分为两种类型:封闭式夹套反应器和开式夹套反应器。

封闭式夹套反应器的换热面积计算主要是根据夹套内表面温度的变化来计算的,具体公式:

换热面积A=(T2-T1)/K

其中,T2表示夹套内表面的最终温度,T1表示夹套内表面的初始温度,K表示单位面积的热传导系数。

开式夹套反应器的换热面积计算,主要是根据夹套的线热力学特性进行计算,具体公式:

换热面积A=(T2)/K

其中,T2表示夹套内表面的最终温度,K表示单位面积的热传导系数。

二、搪玻璃反应器换热面积计算

搪玻璃反应器是一种由搪玻璃组成的反应器,它具有耐腐蚀、耐温度高、耐久性强等特点,多用于高温高压反应,搪玻璃反应器的换热面积计算主要是根据搪玻璃表面温度的变化来计算的,具体公式:

换热面积A=(T2-T1)/K

其中,T2表示搪玻璃表面的最终温度,T1表示搪玻璃表面的初始温度,K表示单位面积的热传导系数。

热交换器换热器的分类■板式换热器的构造原理、特点:8p0u'KW4P(u.G+I9T8P-?板式换热器由高效传热波纹板片及框架组成。

板片由螺栓夹紧在固定压紧板及活动压紧板之间,在换热器内部就构成了许多流道,板与板之间用橡胶密封。

压紧板上有本设备与外部连接的接管。

板片用优质耐腐蚀金属薄板压制而成,四角冲有供介质进出的角孔,上下有挂孔。

人字形波纹能增加对流体的扰动,使流体在低速下能达到湍流状态,获得高的传热效果。

并采用特殊结构,保证两种流体介质不会串漏。

;B"P4Q%N/`(|'O■螺旋板式换热器的构造原理、特点:6S#y;Q+V8q螺旋板式换热器是一种高效换热器设备,适用汽-汽、汽-液、液-液,对液传热。

它适用于化学、石油、溶剂、医药、食品、轻工、纺织、冶金、轧钢、焦化等行业。

按结构形式可分为不可拆式(Ⅰ型)螺旋板式及可拆式(Ⅱ型、Ⅲ型)螺旋板式换热器。

Y-Y6F■列管式换热器的构造原理、特点:列管式换热器(又名列管式冷凝器),按材质分为碳钢列管式换热器,钢铝复合轧片管,不锈钢列管式换热器和碳钢与不锈钢混合列管式换热器三种,按形式分为固定管板式、浮头式、U型管式换热器,按结构分为单管程、双管程和多管程,传热面积1~500m2,可根据用户需要定制。

,I;^&@换热设备介绍:换热设备是实现化工生产过程中热量交换和传递不可缺少的设备。

在热量交换中常有一些腐蚀性、氧化性很强的物料,因此,要求制造换热设备的材料具有抗强腐蚀性能。

它可以用石墨、陶瓷、玻璃等非金属材料以及不锈钢、钛、钽、锆等金属材料制成。

但是用石墨、陶瓷、玻璃等材料制成的有易碎、体积大、导热差等缺点,用钛、钽、锆等稀有金属制成的换热设备价格过于昂贵,不锈钢则难耐许多腐蚀性介质,并产生晶间腐蚀。

t,H#m7E■管壳式换热器的构造原理、特点:6Q0uK;N)]3Jg%e管壳式换热器是进行热交换操作的通用工艺设备。

广泛应用于化工、石油、石油化工、电力、轻工、冶金、原子能、造船、航空、供热等工业部门中。

1.结构原理套管式换热器以同心套管中的内管作为传热元件的换热器。

两种不同直径的管子套在一起组成同心套管,每一段套管称为"一程",程的内管(传热管)借U形肘管,而外管用短管依次连接成排,固定于支架上(图中a)。

热量通过内管管壁由一种流体传递给另一种流体。

通常,热流体(A流体)由上部引入,而冷流体(B流体)则由下部引入。

套管中外管的两端与内管用焊接或法兰连接。

内管与U形肘管多用法兰连接,便于传热管的清洗和增减。

每程传热管的有效长度取4~7米。

这种换热器传热面积最高达18平方米,故适用于小容量换热。

当内外管壁温差较大时,可在外管设置U形膨胀节(图中b)或内外管间采用填料函滑动密封(图中c),以减小温差应力。

管子可用钢、铸铁、铜、钛、陶瓷、玻璃等制成,若选材得当,它可用于腐蚀性介质的换热。

2.优点这种换热器具有若干突出的优点,所以至今仍被广泛用于石油化工等工业部门。

①结构简单,传热面积增减自如。

因为它由标准构件组合而成,安装时无需另外加工。

②传热效能高。

它是一种纯逆流型换热器,同时还可以选取合适的截面尺寸,以提高流体速度,增大两侧流体的传热系数,因此它的传热效果好。

液-液换热时,传热系数为870~1750W/(m·℃)。

这一点特别适合于高压、小流量、低传热系数流体的换热。

套管式换热器的缺点是占地面积大;单位传热面积金属耗量多,约为管壳式换热器的5倍;管接头多,易泄漏;流阻大。

③结构简单,工作适应范围大,传热面积增减方便,两侧流体均可提高流速,使传热面的两侧都可以有较高的传热系数,是单位传热面的金属消耗量大,为增大传热面积、提高传热效果,可在内管外壁加设各种形式的翅片,并在内管中加设刮膜扰动装置,以适应高粘度流体的换热。

④可以根据安装位置任意改变形态,利于安装。

3.缺点①检修、清洗和拆卸都较麻烦,在可拆连接处容易造成泄漏。

②生产中,有较多材料选择受限,由于套管式换热器大多是内管中不允许有焊接,因为焊接会造成受热膨胀开裂,而套管式换热器大多数为了节省空间选择,弯制,盘制成蛇管形态,故有较多特殊的耐腐蚀材料无法正常生产。

103學年 1 - 1 盤管與夾套式熱交換器

一、實驗目的 測定盤管式與夾套式熱交換器的熱總傳係數。

二、實驗原理 化學工廠常見的反應器、調料桶等都需要配備加熱(或冷卻)及攪拌裝置,以便有效控制器內物料的溫度,一般均以夾套或盤管式熱交換器來達成目的。夾套與盤管可同時共有,也可單獨裝設,依實際需要而定。

(一)盤管式熱交換器 盤管式熱交換器包括一個圓柱形容器,在容器內可以裝設機械攪拌,以便加強熱傳效果,其盤管則由銅管、鋼管或其他合金管均勻地盤繞而成,使獲得較大的傳熱面積。若以盤管盤繞方式來區分,則可分為平板盤管式(Plate coil)熱交換器(圖一)及螺旋盤管式(Helical coil)熱交換器(圖二)兩種。平板管水平置於容器底部,藉由自然對流的方式傳遞熱量,螺旋管則裝在垂直圓柱容器內,兩者皆可加裝攪拌器,以提高熱傳效率。

圖一 平板盤管熱交換器(a)側視圖(b)為不同盤繞方式的俯視圖 103學年

1 - 2 圖二 附擋板螺旋盤管式熱交換器及其幾何形狀的建議值比率 盤管式熱交換器具有如下的優點: (1)流體具有離心力,而增加傳熱效果。 (2)型態簡單,有安定的流動,適於黏性流體的熱交換。 (3)積垢性小,易清理。 (4)適於流量小或低比熱的流體。 (5)安裝容易,堅固耐用。 但它亦受以下的限制: (1)整體結構小,管的整修、接合比較困難。 (2)管外雖可用機械方式清理,但管內一定要以化學方式 處理。

以下各種熱傳係數經驗式的介紹,皆以螺旋盤管式熱交換器為例: 1.穩定狀態下的傳熱 (1)總傳熱係數 如圖三所示,若所供應熱源為熱水加熱流體,當系統達穩定狀態後,則熱水所供應的熱量為

hbhahhhTTCpmq (1) 103學年 1 - 3 冷水吸收熱量為:

)(cacbcccTTCpmq (2) 若忽略熱損失,則 )(cacbcchbhahhTTCpmTTCpm

lm00

T)(Au (3)

其中 hm:熱水流量(kg/s) mc:冷水流量(kg/s)

cCp:冷水平均比熱(kJ/kg.K)

hCp:熱水平均比熱(kJ/kg.K) Tcacb/:冷水進/出口溫度(K)

hbhaT/:熱水進/出口溫度(K) u0:以管外表面積為基準的總傳熱係數(kW/m2.K)

lmT)(:對數平均溫度差(K)

)/ln()(2121TTTTTlm (4)

圖三 溫度變化圖 103學年

1 - 4 (2)盤管內側(熱水側)的薄膜傳熱係數 假設熱水在盤管內形成薄膜式冷凝(film-type condensation),則根據經驗式,薄膜冷凝狀態下水平管中的薄膜傳熱係數hi為

hi

(直管)14.0318.020023.0waikCpNDkDh (5)

直管的傳熱係數再乘上一校正因子,即為盤管的薄膜傳熱係數。

hi(盤管)=hi

(直管)×[1+3.5(Di/Do)] (6)

(3)盤管外側的薄膜傳熱係數 a.無機械攪拌設備時: 盤管外圍儲槽容器的熱量傳送完全是一種自然對流的現象,因此需依照普通管子外圍自然對流的公式與方法加以計算。但目前大部份學者專家僅研究單管束(single tubes)的自然對流現象,而缺乏工業用熱交換器設備中的多管束或各形狀加熱管束的資料,因此本設備對於盤管外側薄膜傳熱係數的估算乃根據Perry Handbook上的經驗式:

25.000)(127DTh

(7)

其中 T:管壁溫度與流體平均溫度的差值(K) D0:盤管外徑(m)

b.附有機器攪拌設備時: 關於在攪拌狀態下的熱量傳送,曾有許多位學者,針對各類盤管熱交換器的型式與流體種類,提出各種的經驗式,其關係式為: 103學年 1 - 5 fkCpNDKkDhwa200 (8)

其中 kDh00:納塞數,Nu

ND

a

2

:雷諾數,Re

kCp:普蘭多數,Pr

h0:盤管外側薄膜傳熱係數(kW/m2.K)

Da:攪拌翼直徑(m)

D0:盤管外徑(m)

N:轉速(rps,l/s) k,,,Cp:在流體平均溫度下的物性

w:盤管管壁溫度下的黏度(kg/m.s) K,,,,f:各類盤管加熱器的參數

根據契爾頓(Chilton)及克勞梭德(Kraussold)等的研究,在圓筒槽中,各參數值分別為K=0.87,=0.62,=0.33,=0.14,f=1,所以,式(8)可直接寫成

14.033.0

62.0

2

0087.0wakCpNDk

Dh

(9) 103學年

1 - 6 (二)夾套管式熱交換器 夾套管式熱交換器包括一個容器(vessel)及具備適當方式來循環熱(或冷)流體的夾套(jacket),在垂直圓柱形的容器內可以裝設機械攪拌,以便加強熱傳效果。為加強蒸汽的熱傳效果,夾套內可以用擋板(baffle)將夾套間隔成多個空間,如圖四之(a)(b)所示;夾套的位置亦因需要而裝設在不同的容器之外,如圖四之(c)(d)所示。

圖四 夾套幾合組合 夾套管熱交換器大多以分批式(batch)方式操作,而在此操作期間,溫度差並不是常數。同時反應器有無裝設攪拌器亦對熱傳有很大的影響,因此,對於夾套式熱交換器的設計而言,所能獲得的數據資料並不多見。

1.穩定狀態下的傳熱 (1)總傳熱係數 如圖五所示,若所供應的熱源為熱水(加熱流體),則當系統達到穩定狀態後,熱水所供應的熱量為

)(hbhahhhTTCpmq (10) 冷水吸收熱量為: qmCpTTccccbca=-() (11) 103學年 1 - 7 若忽略熱損失,則

)()(cacbcchbhahhTTCpmTTCpmlmTAu)(00 (12)

圖五 溫度變化圖 其中 hm:熱水流量(kg/s) mc:冷水流量(kg/s)

cCp:冷水平均比熱(kJ/kg.K)

hCp:熱水平均比熱(kJ/kg.K) Tcacb/:冷水進/出口溫度(K)

hbhaT/:熱水進/出口溫度(K) u0:以管外表面積為基準的總傳熱係數(kW/m2.K)

lmT)(:對數平均溫度差(K)

)/ln()(2121TTTTTlm

(2)夾套內側(熱水側)的薄膜傳熱係數 假設蒸汽在盤管內形成薄膜式冷凝(film-type condensation),則根據納塞(Nusselt)的經驗式,在直立圓柱體面上的薄膜冷凝,其薄膜傳熱係數hi為 103學年 1 - 8 14.031

3

2

2

54.0

wa

ji

kCpNDk

Dh

(13)

(3)夾套外側的薄膜傳熱係數 a.無機械攪拌設備時: 在此狀態下,容器內的熱量傳送完全是一種自然對流,因為一般使用這類型的加熱器或反應器時,為達較佳的熱傳效果,都是加裝攪拌設備以達此目的,因而使很少有學者專家針對容器內的自然對流現象作研究,在此,只好以圓柱體內的自然對流現象作為趨近於夾套式熱交換的計算。根據Perry Handbook上的經驗式:

25.00

0)(127LTh

(14)

其中 0T:夾套式器壁溫度與容器內液體平均溫度的差值(K) L:夾套式熱交換器的高度(m)

b.附有機器攪拌設備時: 關於在攪拌狀態下的熱量傳送,曾有許多位學者,提出各種的經驗式,其共同的關係式為:

fkCpNDKkDha)()()(200 (15) 其中 kDh00:納塞數,Nu

ND

a

2

:雷諾數,Re

kCp:普蘭多數,Pr