鼓风炉熔炼再生铜(5)

- 格式:docx

- 大小:97.24 KB

- 文档页数:2

再生铜冶炼工艺(一)再生铜铸造工艺介绍什么是再生铜工艺?再生铜工艺是指将废弃铜制品进行回收利用,重新铸造成新的铜制品,并且保证与原铜制品一样的化学成分和物理性质。

再生铜工艺的使用可以减少对自然资源的耗费,具有环保与经济双重效益。

再生铜冶炼的技术流程再生铜冶炼的技术流程包括以下几个步骤:1.冶炼废弃铜制品首先要被压碎成小块,然后投入冶炼炉中进行熔化。

在高温和高压的环境中,铜制品中的杂质会沉淀到底部,铜液则上浮到炉口。

2.气体处理通过将炉内的气体进行处理,可以去除铜液中残留的氧化物、硫酸盐等杂质。

可以使用氧气和氮气来实现这一步骤。

3.精炼在精炼炉中,将铜液进一步加热,在同时通入空气的情况下,溶解其中的氧化物杂质,然后再次用冷却的气体或水进行冷却,将杂质沉淀下去。

4.熔铸经过冷却后的铜液可以进行熔铸,将其倾倒入模具中,等待其冷却凝固后,即可得到新的再生铜制品。

再生铜工艺的优势1.节约资源再生铜工艺可以充分利用已经生产的铜制品,可以避免对自然环境的破坏和耗费资源的浪费。

2.地球环保再生铜冶炼不需要新开采铜矿,减少了对大自然的破坏,同时减少了不必要的岩石开采、水资源消耗等行为。

3.有利于社会经济发展再生铜工艺的使用不仅可以节约能源和原材料,而且可以创造非常多的就业机会,形成一个良性的循环。

4.节约原材料再生铜的冶炼不仅能够节约自然资源,同时单位能耗也大幅降低。

总之,再生铜工艺是一种环保、经济、资源节约的铸造方式,对于保护地球的环境和社会经济的可持续发展具有重要意义。

再生铜工艺的发展在过去的几十年中,再生铜工艺的发展比较迅速。

从最初的手工加工、回收到现在的自动化、智能化加工。

随着技术和设备的提升,再生铜工艺的加工质量、效率、自动化程度等方面都有了很大的提高。

同时,再生铜工艺的应用范围也不断扩大。

除了传统的家电、电器类产品,现在再生铜工艺已经开始应用于航空、汽车、通讯等高科技领域以及建筑、农业、船舶等传统行业。

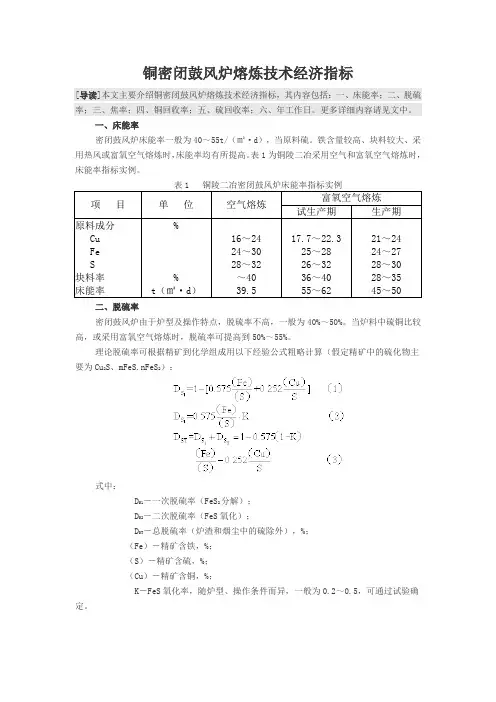

鼓风炉富氧熔炼炼铜简介****公司位于**市,海拔约1700m,空气含氧量约16%(海平面空气氧浓约21%,每升高350m,氧浓约降1%),现有5.8m2、4.1m2鼓风炉两台,日处理鼓风炉炼铜是一种古老的炼铜方法。

铜炉料与熔剂、焦炭在鼓风炉内熔炼产出铜锍(或粗铜)和炉渣的铜熔炼方法。

铜炉料可以是混捏铜精矿、铜精矿烧结块或其他含铜块料。

密闭鼓风炉一般处理经混捏的铜精矿料,而敞开式鼓风炉只能处理经过制团或烧结的块料。

根据炉内不同的气相成分,鼓风炉炼铜可分为氧化炼铜和还原炼铜。

氧化炼铜用于处理硫化矿,还原炼铜用于处理氧化矿或再生铜料。

这种熔炼工艺简单,床能力大,热效率高,渣含铜低,投资省,建设快;在20世纪30年代以前一直是世界上主要的炼铜方法。

在中国,20世纪50年代以前,这种方法几乎是矿铜生产的唯一方法。

传统的铜锍熔炼鼓风炉的炉顶是敞开式的,只能处理烧结矿或块矿,所产烟气含二氧化硫浓度低,仅0.5%左右,难以回收,造成烟害。

为了克服传统鼓风炉的这种弊病,人们曾试图通过制团的途径,使铜精矿中的硫保留下来,以集中到鼓风炉中进行氧化,再加上炉顶采取密闭措施,使鼓风炉烟气中的SO2浓度达到能经济而有效地回收的程度。

在工业实践中,团矿偶然自燃后,出现块状硫化物以及鼓风炉炉壁结块中也有硫化物等现象表明,铜精矿可在加压和加热条件下发生固结作用。

20世纪50年代初,日本四阪岛冶炼厂开发了料封式密闭鼓风炉熔炼法即百田法,铜精矿只需加水混捏后即可直接加入炉内,在炉气加热和料柱的压力作用下,固结成块,使熔炼得以顺利进行。

直接处理铜精矿,烟气含二氧化硫浓度达4%~6%,可用以制取硫酸,减轻了烟气对环境的污染。

60年代,苏联成功地采取了处理团矿或块矿的料钟式密闭鼓风炉富氧自热熔炼工艺。

同期,波兰有2座料钟式密闭富氧熔炼鼓风炉投产。

60年代中期,中国成功地进行了料封式密闭鼓风炉工业试验后,相继用以改造敞开式鼓风炉,解决烟害问题。

30万吨/年电铜的铜电解精炼车间工艺设计设计总说明铜电解精炼过程,主要是在直流电的作用下,铜在阳极上失去电子后以铜离子的形态溶解,而铜离子在阴极上得到电子以金属铜的形态析出的过程。

目前世界铜冶炼厂使用的主要熔炼工艺为闪速熔炼和熔池熔炼,其中熔池熔炼包括诺兰达连续炼铜法、艾萨熔炼法、瓦纽科夫法。

本设计为年产30万吨电铜的铜电解精炼车间,铜的电解精炼是以火法精炼产出的精铜为阳极,以电解产出的薄铜(始极片)作阴极,以硫酸铜和硫酸的水溶液作电解液。

在直流电的作用下,阳极铜进行电化学溶解,纯铜在阴极中沉积,杂质则进入阳极泥和电解液中,从而实现了铜与杂质的分离,确定了铜电解过程中的主要技术经济指标。

本设计还进行了物料平衡、热平衡、水平衡、主要设备及辅助设备的计算与选择。

进一步提高铜电解精炼的技术水平,从而达到对铜电解精炼技术有更深刻了解的目的。

关键字:铜;电解精炼;平衡计算;设计The Process Design of Electrolytic Refining Workshop with Annual Output 300,000 Tons Electrolytic CopperSpecialty:Metallurgical engineeringName:Zhu langtaoTutor:Zhang qiuliDesign DescriptionThe copper electrolysis fining process is mainly under the direct current function,copper loses the electron after the anode by cupric ion shape dissolution,but the cupric ion obtains the electron on the negative pole by the metal copper shape separation process.At present the world copper refinery use main smelting craft to dodge the fast smelting and the molten bath smelts,the molten bath smelts including the Landa continual copper smelting,Isa smelts,Niu Shinao smelts.Originally designed to produce per 300,000 the first electrolytic copper refine the work shop,refining the precise copper produced electrolytically and concisely as the positive pole with fire law of copper,take copper sulfic acid and aqueous solution of the sulfuric acid as the electrolytic liquid very much with the electrolytic thin copper beginning that produces.Under the funcition of the direct current,positive pole copper carries on electrochemistry to dissolve,pure copper is deposited in the negative pole,the impurity is entered in positive pole mud and electrolytic liquid,thus realized the separation of the copper and impurity,have confirmed the main technical and economic index in the electrolytic course of copper.Have originally designed and also carried on supplies equilibrating,calculation and choice of the thermal balance,horizontal weighing apparatus,capital equipment and auxiliary equipment. Further improve the standard of the electrolytic refining and reached for the refinement of the electrolytic technology is a profound understanding of purpose. Keywords:Copper;Electro refining;balanced computing;design目录1 文献综述 (6)1.1铜的简介 (6)1.2铜生产技术 (7)1.2.1传统炼铜技术 (7)1.2.2现代炼铜技术 (7)1.2.3冰铜吹炼 (7)1.2.4铜的精炼 (7)1.2.5湿法炼铜 (8)1.3铜的电解精炼 (9)1.3.1铜电解精炼现状 (9)1.3.2铜电解精炼的基本原理 (9)1.3.3铜电解精炼中杂质的主要行为 (11)2 设计原则及要求 (14)2.1设计原则 (14)2.2设计要求 (14)2.3主要设备及辅助设备的计算与选择 (14)2.4冶金计算 (15)2.5制图内容和要求 (15)3 主要设备的计算与选择 (16)3.1电解槽 (16)3.1.1电解槽的材质 (16)3.1.2电解槽的构造 (16)3.1.3电解槽衬里的材质 (17)3.1.4电解槽的安装 (17)3.1.5阳极 (18)3.1.6阴极 (19)3.1.7种板 (19)3.2电解槽各有关设备选择和计算 (20)3.3整流器的选材及计算 (22)3.4车间运输设备的选择与计算 (22)3.5车间及跨的选择 (23)3.6极板作业机组 (23)4 主要技术经济指标的论证与选择 (25)4.1主要技术条件 (25)4.1.2添加剂 (26)4.1.3电解液温度 (26)4.1.4电解液循环 (27)4.1.5电流密度 (27)4.1.6同极中心距 (27)4.1.7阳极寿命和阴极周期 (27)4.2主要经济指标 (28)4.2.1电流效率 (28)4.2.2残极率 (29)4.2.3铜电解回收率 (29)4.2.4槽电压 (29)4.2.5直流电能单位消耗 (30)4.2.6硫酸单位消耗 (30)4.2.7蒸汽单位消耗 (30)5 冶金计算 (31)5.1铜电解精炼物料平衡计算 (31)5.1.1阳极泥率和阳极泥成分计算 (31)5.1.2电解精炼物料计算 (32)5.2铜电解精炼热平衡计算 (34)5.2.1计算电解槽液面水蒸发热损失 (35)5.2.2电解槽液面的辐射与对流的热损失 (35)5.2.3电解槽壁的辐射与对流热损失 (36)5.2.4管道内溶液热损失 (36)5.2.5电流通过电解液所产生的热量 (36)5.2.6全车间需要补充热量 (37)5.3电解液净化及硫酸盐生产冶金计算 (37)5.3.1净液量计算 (37)5.3.2硫酸铜的物料平衡计算 (38)5.3.3脱铜电解物料平衡计算 (40)5.3.4粗硫酸镍生产计算 (41)5.4电解循环系统设备及管道计算 (43)5.4.1循环贮槽材质及容积确定 (43)5.4.2高位槽 (43)5.4.3阳极泥贮槽 (43)5.4.4电解液循环泵 (43)5.4.5电解液加热器 (44)6 厂址选择 (46)7 环保与安全 (48)7.1环境保护 (48)7.2安全生产 (48)致谢 (50)参考文献 (51)附:专题 (52)1 文献综述1.1铜的简介铜是人类最早发现和应用的金属之一,据考证,西亚地区是世界上最早应用铜并掌握炼铜技术的地区。

课程名称再生金属冶金(A)卷 06 年上期命题人王宇菲适用班级冶金0232 考试方法(闭)卷一、填空(每空1分,共30分)1、有色金属废料和废件______,所产出的________叫做再生金属或再生有色金属合金,有时也将有色金属废料、废件统称为__________。

2、废旧原料的预处理主要有:______、解体、捆扎、______、压块、破碎、______、分选等工序,其中解体的目的是_______________,解体的主要方法有________和_________。

3、铜的熔点为____________,由于其具有良好的______和_______,因而铜广泛用于_____工业、______工业和______工业。

4、目前铜废料主要有三种再生利用途径:________、_________和__________。

5、再生粗铜电解精炼时用的阳极是________,阴极由厚为______的铜片做成,而电解槽是由_______制成并内衬防腐材料的长方形槽子。

6、粗铜中的锌在火法精炼过程中可以以______形式进入炉气;也可以以_____和_________形式进入炉渣;而铁则通过______以________形式进入炉渣中。

7、我国主要含铜废料有_________、__________、_________和___________。

二、简答题(10×5= 50分)1、再生有色金属废料的特点有哪些?2、电解精炼的原理是什么?请写出电解过程中的电极反应。

3、黑铜吹炼的目的是什么?请简述黑铜吹炼的生产实践。

4、什么是黑铜?请写出铜废料鼓风炉熔炼时物料在炉内各区域中发生的反应。

5、粗铜火法精炼的基本原理是什么?请简述反射炉精炼的生产过程三、论述题(20分)1、结合所学专业知识,谈谈我国发展再生金属生产的意义和现状。

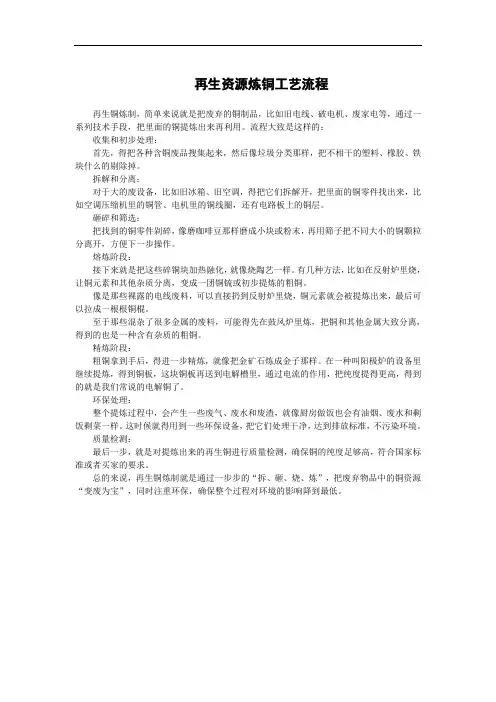

再生资源炼铜工艺流程再生铜炼制,简单来说就是把废弃的铜制品,比如旧电线、破电机、废家电等,通过一系列技术手段,把里面的铜提炼出来再利用。

流程大致是这样的:收集和初步处理:首先,得把各种含铜废品搜集起来,然后像垃圾分类那样,把不相干的塑料、橡胶、铁块什么的剔除掉。

拆解和分离:对于大的废设备,比如旧冰箱、旧空调,得把它们拆解开,把里面的铜零件找出来,比如空调压缩机里的铜管、电机里的铜线圈,还有电路板上的铜层。

砸碎和筛选:把找到的铜零件剁碎,像磨咖啡豆那样磨成小块或粉末,再用筛子把不同大小的铜颗粒分离开,方便下一步操作。

熔炼阶段:接下来就是把这些碎铜块加热融化,就像烧陶艺一样。

有几种方法,比如在反射炉里烧,让铜元素和其他杂质分离,变成一团铜锍或初步提炼的粗铜。

像是那些裸露的电线废料,可以直接扔到反射炉里烧,铜元素就会被提炼出来,最后可以拉成一根根铜棍。

至于那些混杂了很多金属的废料,可能得先在鼓风炉里炼,把铜和其他金属大致分离,得到的也是一种含有杂质的粗铜。

精炼阶段:粗铜拿到手后,得进一步精炼,就像把金矿石炼成金子那样。

在一种叫阳极炉的设备里继续提炼,得到铜板,这块铜板再送到电解槽里,通过电流的作用,把纯度提得更高,得到的就是我们常说的电解铜了。

环保处理:整个提炼过程中,会产生一些废气、废水和废渣,就像厨房做饭也会有油烟、废水和剩饭剩菜一样。

这时候就得用到一些环保设备,把它们处理干净,达到排放标准,不污染环境。

质量检测:最后一步,就是对提炼出来的再生铜进行质量检测,确保铜的纯度足够高,符合国家标准或者买家的要求。

总的来说,再生铜炼制就是通过一步步的“拆、砸、烧、炼”,把废弃物品中的铜资源“变废为宝”,同时注重环保,确保整个过程对环境的影响降到最低。

炼铜侧吹鼓风炉操作规程炼铜侧吹鼓风炉是一种常见的冶炼设备,广泛应用于铜冶炼行业。

为了确保安全生产和优质的产品,我们需要制定一份详细的操作规程。

下面是一份炼铜侧吹鼓风炉操作规程,详细介绍了使用该设备的步骤和注意事项。

一、设备准备:1. 清理炉体内外,确保无杂物和灰尘。

2. 检查各种操作机构、仪表、管路是否正常运行,如有异常及时修理。

3. 检查吹扇装置,确保其完好无损,吹风温度调节器是否正常工作。

4. 检查炉体设备的电源供电是否正常。

二、炉前准备:1. 根据生产计划,准确选择炼铜原料,并将其放置在合适的位置。

2. 根据需求准备好足够的煤粉,保障正常的燃烧。

三、点火操作:1. 打开鼓风机供气功能,确保鼓风机供气正常。

2. 打开引风机,使炉腔内产生负压。

3. 在炉体内部燃烧室进口处倒入适量点火煤粉,然后在炉体底部将煤粉点燃。

4. 当煤粉燃烧形成火苗后,逐步增加煤粉投放量,使煤粉燃烧更加完全。

四、炉体加热:1. 当炼铜鼓风炉的炉体温度达到适宜的燃烧温度时,开始投放炼铜原料。

2. 在投放炼铜原料的过程中,需要适时调整鼓风机的风量,确保炉内氧气供应充足。

3. 根据生产需求,精确控制鼓风机风量和煤粉投放量,调整炉内温度。

五、熔炼操作:1. 在炉内形成熔池后,根据需要逐渐加入炉料,保持炉内熔池持续稳定。

2. 注意观察炉内的状况,及时采取措施解决可能出现的问题,如炉温过高、产生过多的炉渣等。

六、停炉操作:1. 当需要停炉时,逐渐减少煤粉投放量,降低鼓风机的风量。

2. 当炉内铜液完全排出后,停止加炉操作,关闭鼓风机和引风机。

3. 关闭燃气供应,清理炉腔内部残余物质。

4. 停止炼铜侧吹鼓风炉的运行。

七、注意事项:1. 在操作鼓风机和引风机时,需要严格按照设备操作手册进行操作,避免损坏设备。

2. 在煤粉投放过程中,需要注意煤粉的投放速度和量,避免造成火灾或过度燃烧。

3. 在炉体内投放炼铜原料时,需要注意炉体温度和氧气供应,避免温度过高或氧气不足的情况发生。

再生铜倾动炉火法精炼的关键技术再生铜倾动炉火法精炼的关键技术主要包括以下步骤:1.配料与熔炼:在再生铜倾动炉火法精炼过程中,首先需要将原料进行配料,然后加入炉内进行熔炼。

熔炼的目的是将原料中的杂质去除,并获得纯净的铜液。

在这个过程中,需要控制好熔炼温度和时间,以保证铜液的质量。

2.氧化造渣:在熔炼过程中,通过向铜液中鼓入空气,使杂质氧化形成氧化渣。

这个过程的关键是控制氧化的程度和时间,以确保杂质被充分氧化并去除。

同时,也需要控制好渣的组成和性质,以便于后续的渣处理。

3.挥发与扒渣:在氧化造渣过程中,某些杂质会挥发并离开铜液。

通过控制熔炼温度和鼓风强度等参数,可以促进杂质的挥发,提高铜液的纯度。

在挥发完成后,需要将渣从铜液中扒出,以便进一步处理。

4.还原与浇铸:在杂质被氧化去除后,铜液中的杂质含量会降低。

为了进一步提高铜液的质量,需要进行还原处理。

在还原过程中,需要控制好还原剂的加入量和加入时间,以保证铜液中的杂质被充分还原。

完成还原后,将铜液浇铸成所需的铜制品或铜阳极。

5.环保控制:在再生铜倾动炉火法精炼过程中,需要注意环保问题。

为了减少对环境的污染,需要采取一系列措施,如烟气处理、废水处理、噪声控制等。

同时,也需要对炉渣进行妥善处理和回收利用,以减少资源浪费和环境污染。

再生铜倾动炉火法精炼的关键技术还包括许多其他方面,如原料的预处理、炉内气氛的控制、各种添加剂的选择与使用等。

这些技术手段都是为了提高再生铜的质量、降低生产成本、减少环境污染以及提高生产效率。

在实际生产中,这些关键技术的应用需要结合具体的生产条件和市场需求进行调整和优化。

例如,根据原料特性和产品质量要求,可以选择不同的配料方案和熔炼工艺;根据杂质种类和含量,可以选用不同的氧化剂和还原剂;根据市场需求和生产规模,可以选用不同的浇铸方式和设备。

此外,在再生铜倾动炉火法精炼过程中,还需要注意安全问题。

由于涉及到高温熔炼和化学反应等危险操作,必须采取有效的安全措施和防护手段,确保生产安全和人员安全。

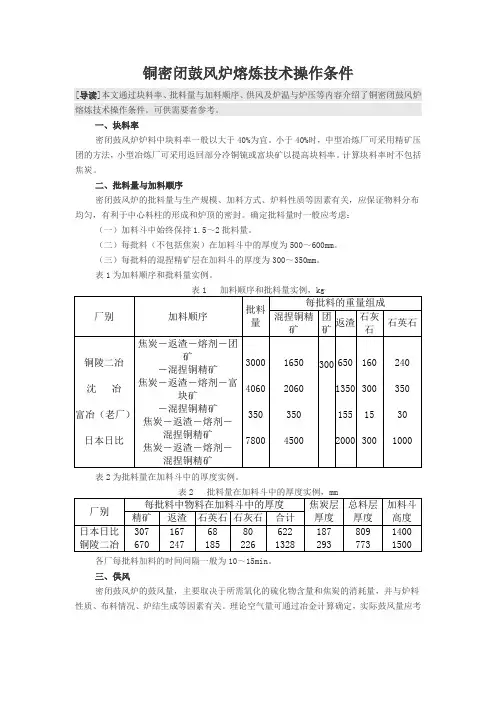

书山有路勤为径,学海无涯苦作舟鼓风炉熔炼再生铜(2)鼓风炉一、鼓风炉的结构杂铜鼓风炉在结构上与普通炼铜鼓风炉大体相同,有圆形和矩形两种。

由于圆形鼓风炉的直径受风压限制,尺寸较小,生产能力也较小,大规模生产时,通常采用矩形鼓风炉。

常用的杂铜鼓风炉多为圆形,风口区截面积一般为0.5m2 左右,炉型是风口区逐渐向上扩张到还原区又垂直上升,其结构如力1 所示。

图1 杂铜鼓风炉的结构杂铜鼓风炉由以下几部分组成。

(1)炉基和小车杂铜鼓风炉的炉基一般用钢筋混凝土筑成,其厚度根据炉子的负荷、土壤性质等因素而定。

炉基上面铺设两根固定的铁轨,铁轨上放置一台小车,小车上装有千斤顶,炉缸和风口水套靠千斤顶支撑。

若炉缸损坏,可移动小车将其运到外面进行修理,风口水套损坏时,也可单独拆下处理。

基础平面上有四根支柱,风口水套以上的炉身重量落在支柱上。

(2)炉缸从风口水平中心线以下到炉底部分称为炉缸。

其外壳用钢板制成,内砌300~500mm 厚的硅砖或镁砖,出铜口和放渣口用铬镁砖砌成。

炉缸的容积应保证熔融铜和炉渣有足够的澄清时间,风口截面积为0.5m2 的杂铜鼓风炉的炉缸容积约0.2m3。

炉缸的缸底向出铜口略有倾斜,以便停炉时能将炉内熔体放干净。

出铜的的直径为25~30mm,放渣口设在高于出铜口370mm 的位置,其直径也为25~30mm。

(3)风口水套一般由六块水套组成,垂直高度为1000mm 左右。

水套之间彼此用螺栓相连并紧固在专门的支架上,各水套之间的接缝填以石棉绳。

水套一般用锅炉钢板焊成,靠炉子的水套壁用较厚的钢板制作,其厚度一般为15~18mm,水套外壁的钢板厚为10~12mm,内外壁间的距离为100~140mm。

[next] 鼓风炉所用水套有两种,即水冷和汽化冷却式。

汽化冷却水套冷却效率高,用水省,可充分利用余热,水套寿命长,并操作简便,故被广泛。

鼓风炉炼铜工艺操作规程鼓风炉炼铜是一种常用的冶金工艺,下面是一份鼓风炉炼铜工艺操作规程,包括操作步骤、安全要求和工艺参数等。

一、操作步骤1. 准备工作:(1) 确保鼓风炉的设备完好,检查炉体、炉门、炉衬等部位是否有损坏。

(2) 准备足够的原料和草木灰作为还原剂。

(3) 检查鼓风机的运行情况,确保正常工作。

(4) 将铜料和还原剂按炉子容量的比例放入鼓风炉中。

2. 点火:(1) 打开鼓风机,确保有足够的氧气供给。

(2) 在鼓风炉的底部放入易燃物质,点火点燃。

(3) 等待火焰彻底燃烧后,逐渐加大鼓风机的风力,使火焰达到合适的温度。

3. 加热和处理:(1) 在火焰稳定后,逐渐加入铜料。

(2) 观察铜料的熔化情况,根据需要调整鼓风机的风力和炉温。

(3) 当铜料熔化后,根据需要加入其他合金元素。

(4) 在炉温达到所需温度时,进行合金的调整和均匀搅拌。

(5) 根据需要,逐渐加入除杂剂,并进行除渣操作。

4. 浇铸:(1) 确保合金熔池中没有杂质和渣滓后,进行浇铸操作。

(2) 将熔融的合金从鼓风炉中倒入预先准备好的铸模中。

5. 冷却和取出:(1) 等待铸件冷却,并确保冷却完全后再取出铸件。

(2) 对铸件进行必要的后处理,例如去除表面氧化皮等。

二、安全要求1. 在操作鼓风炉时,必须佩戴防护眼镜、防火服等个人防护用品。

2. 确保炉体周围的通风良好,以防止有毒气体积聚。

3. 操作时要保持清醒,避免酒精等物质的影响。

4. 加热时要小心熔融物溅出造成烫伤,使用合适的工具进行操作。

5. 遵循电力安全操作规程,确保电气设备的接地和绝缘良好。

三、工艺参数1. 炉温:根据需要决定,一般在1000-1200摄氏度之间。

2. 风力:根据铜料的熔化情况和操作要求适当调整,通常在30-80立方米/小时之间。

3. 加铜速度:根据铜料的熔化情况和炉子容量确定,一般控制在10-20千克/小时之间。

4. 加合金元素和除杂剂的比例和时间根据具体合金的需求而定,需谨慎操作。

书山有路勤为径,学海无涯苦作舟

鼓风炉熔炼再生铜(5)

鼓风炉熔炼的配料计算鼓风炉熔炼时需根据原料性质计算出所加熔剂

量,常用的方法有两种。

一、有效熔剂法原料为含铜炉渣。

(1)已知条件a、含铜炉渣的化学成

分为SiO2 21.50%、CaO 2.20%、FeO 14.40%、其他61.90%。

b、石英石成分为SiO2 92.4%、CaO 1.2%、FeO 0.3%。

c、石灰石成分为SiO2 1.3%、CaO 54%、FeO 0.5%。

d、选择的渣型为SiO2 30%、CaO 28%、FeO 14%。

(2)配料计算以100kg 含铜炉渣为计算基础a、计算石英石和石灰石的有效溶剂

率100kg 石英石中含有1.2kg CaO,炉渣中CaO 与SiO2 之比是28:30 1.2kg CaO 造渣需1.2×30/28=1.2kg SiO2 100kg 石英石中游离的SiO2=92.4-1.29=91.11kg,即石英石的有效熔剂率为91.11%。

同样,100kg 石灰石中有

1.3kg SiO2,因此石灰石中有1.3×28/30=1.2kg CaO 与SiO2 造渣,故石灰石的

有效熔剂率为(54-1.2)÷100=52.8% b、计算炉渣量和各组成的量通过渣型

和铜炉渣中含FeO 量计算出渣量为14.4/14×100=103kg 渣型各组成的量如下SiO2=103×0.30=30.9kgCaO=103×0.28=28.84kgFeO=103×0.14=14.40kg c、计算补加的石英石和石灰石量除去原料中SiO2、CaO 的含量,炉渣中还缺的量为

SiO2=30.9-21.5=9.4kgCaO=28.8-2.2=26.64kg 需补加的石英石熔剂为9.4/91.11%=10.3kg 补加的石灰石熔剂为26.64/52.8%=10.3kg 故造渣率为103/ (100+10.3+50.5)×100%=64% 当熔剂质量稳定且加入量不大时,可近似取

石英石的有效熔剂率为92%,石灰石的有效熔剂率为53%。

此时可算出补加

的石英石为9.4/92%=10.21kg 补加的石灰石为26.64/53%=49.7kg[next] 二、代

数法通常用于计算黄杂铜、白杂铜熔炼时的配料。

(1)已知条件a、选择

炉渣成分为:SiO2 30%、CaO 32%、FeO 8%。

b、石英石成分为SiO2。