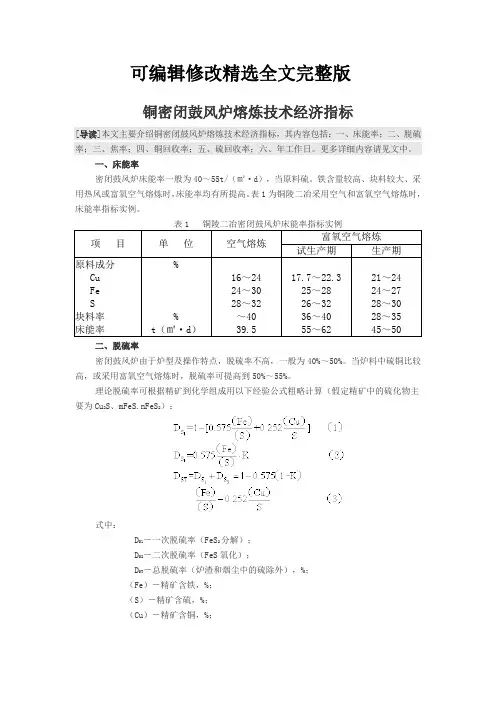

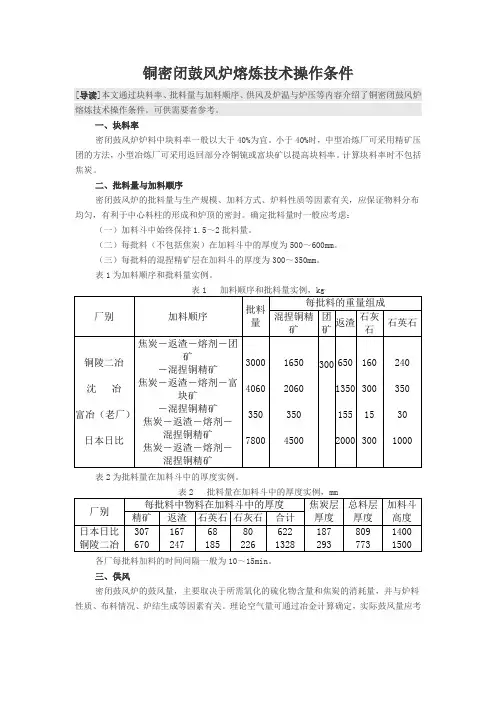

铜密闭鼓风炉熔炼技术经济指标

- 格式:docx

- 大小:28.29 KB

- 文档页数:4

一冶的铜是这样炼出来的□刘英刚一冶,系铜陵有色公司第一冶炼厂的简称,是新中国的第一个冶炼厂。

第一冶炼厂(原名铜官山冶炼厂)建于新中国成立初期。

当时国家的经济建设即将开始,朝鲜战争已经打响,所有这些,都需要铜,而建厂的条件极不成熟:机械设备制造能力极低,设计机构还未组建,资金短缺等等。

1950年华东工业部组建铜官山工程处,并抽调以喇华佩为首的几位工程技术人员,于1951年5月1日开始,借助一本外文炼铜教科书进行设计。

根据铜矿资源少,资金又困难等情况,采用烧结机——鼓风炉——转炉生产流程。

实践证明,这些冶炼设备能够较好地适应提高生产能力的需要。

鼓风炉可以沿长度增加水套,扩大炉床面积,烧结机和转炉都可延长或增加台数。

在一冶投产后的三十多年中,随着铜山、狮子山、凤凰山等矿山的陆续投产,铜原料不断增多,鼓风炉纵向水套的块数由最初的4块逐步增加至6块、7块、10块,而炉床面积则由原来的3.6平方米逐步加大至5.4平方米、6.4平方米及10.5平方米。

烧结机由最初的一台8.5平方米增加至两台16平方米。

转炉的公称能力也经历过5吨、8吨、15吨,而且其台数由2台增加至5台。

对一冶的建设,铜官山工程处采用三自(自行设计、自行制造设备、自行施工)、三边(边设计、边施工、边生产)的措施,缩短建设周期。

第一冶炼厂自1951年5月1日开始设计,投入330万元,仅用两年的时间便获得最终产品,于1953年5月1日产出第一炉粗铜。

不可否认,由于建设期间条件较差,装备水平低,机械化程度不高,因而劳动强度比较高,劳动条件也很差。

烧结机的生产是人工抬料、拌料、进料、布料,烧结块的运输全部是人夹手推,工人在火花四溅、硫烟滚滚的烧结机尾部将装满火红冒烟烧结块的元宝车推到堆场,再用大铁钳将火红的烧结块夹下来成堆(因烧结机在鼓风炉开炉前几个月便开车生产)。

为了改变这种恶劣条件,一年后,国家批准《改善烟害工程》,建一个地下大矿仓,烧结块的运输实行了机械化,但劳动条件没有改善,烟、尘依旧。

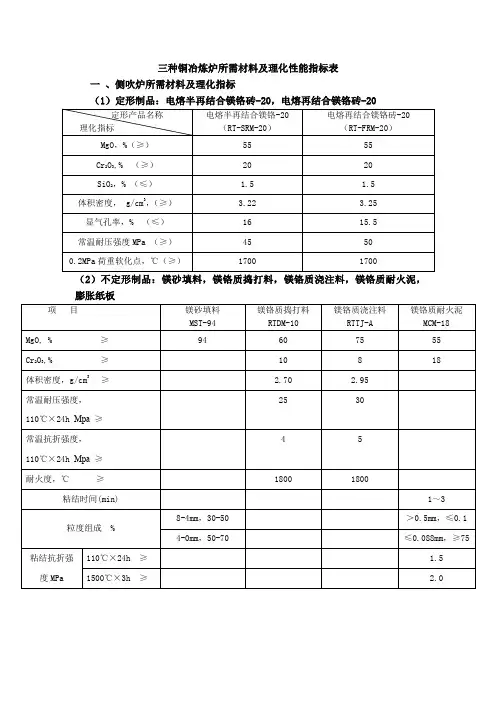

三种铜冶炼炉所需材料及理化性能指标表

一、侧吹炉所需材料及理化指标

(1)定形制品:电熔半再结合镁铬砖-20,电熔再结合镁铬砖-20

(2)不定形制品:镁砂填料,镁铬质捣打料,镁铬质浇注料,镁铬质耐火泥,膨胀纸板

二、底吹炉所需材料及理化指标

(1)定形制品:电熔半再结合镁铬砖-20,电熔再结合镁铬砖-24

(2)不定形制品:镁砂填料,镁铬质耐火泥,镁铬质捣打料,膨胀纸板

三、阳极炉所需材料及理化指标

(1)定形制品:电熔半再结合镁铬砖-20,电熔再结合镁铬砖-20

(2)不定形制品:镁砂填料,镁铬质耐火泥,镁铬质捣打料,膨胀纸板。

6.6M2O炼铜密闭鼓风炉工艺技术配料计算暨有关技术问题

探讨

徐强;杨应凡

【期刊名称】《四川有色金属》

【年(卷),期】1997(000)004

【摘要】本文对6.6m^2富集密闭鼓风炉配料选择,渣型设计的理论计算和

优选方法作了介绍。

探讨了铜熔炼时添加剂对产品和危害性炉渣的影响及处理方法。

【总页数】6页(P28-33)

【作者】徐强;杨应凡

【作者单位】四川康西铜冶炼厂;四川康西铜冶炼厂

【正文语种】中文

【中图分类】TF811.031

【相关文献】

1.密闭鼓风炉炼铜物料平衡电算程序的开发与应用 [J], 王志刚

2.浅谈密闭鼓风炉炼铜中的焦炭消耗 [J], 孙来胜

3.炼铜密闭鼓风炉应用PSA制氧新技术富氧熔炼 [J], 杨应凡;徐强

4.密闭鼓风炉炼铜过程中处理金精矿技术和经济探讨 [J], 马伟;申殿邦

5.密闭鼓风炉炼铜物料平衡电算程序的开发与应用 [J], 王志刚

因版权原因,仅展示原文概要,查看原文内容请购买。

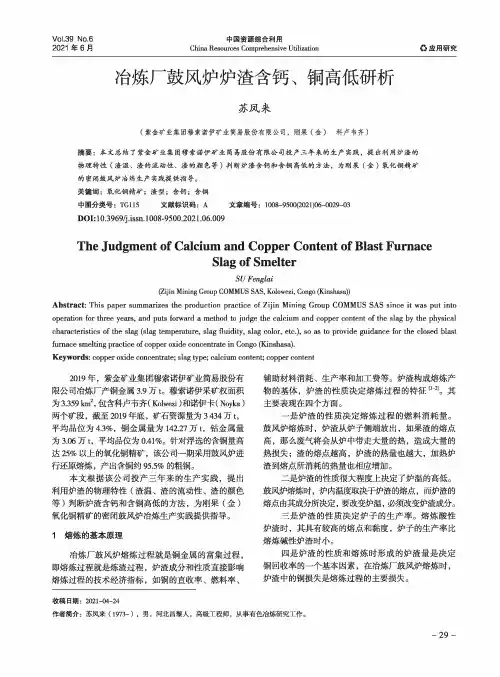

年度精矿品位单耗生产率/[t ·(m 2·d)-1]利用系数/[t ·(m 2·d)-1]渣率/%渣含金属量/%损失率/%回收率/%Sb /%Au /(g ·t -1)焦炭/(kg ·t -1)铁矿石/(kg ·t -1)烟煤/(kg ·t -1)Sb Au Sb Au Sb Au 2009年34.436.2412.9206.084.541.122.957.8 1.5 1.4 2.5 2.194.594.92008年30.632.1447.9235.092.139.521.959.31.21.32.62.293.894.8表1不同精矿品位鼓风炉挥发熔炼的经济指标对比硫化锑矿的鼓风炉挥发熔炼是在低料柱、薄料层、高焦比、热炉顶的条件下完成的。

在熔炼过程中发生的反应为:含锑精矿中硫化锑的挥发、氧化,脉石与熔剂的造渣、渣与锑锍和粗锑的澄清分离,产物经冷凝、布袋收尘得到固态氧化锑,以及二氧化硫烟气的脱硫达标排空等[1].反映鼓风炉挥发熔炼的主要技术经济指标有生产率、利用系数、金属回收率和单位消耗等.下面对影响鼓风炉挥发熔炼技术经济指标的主要因素进行阐述.1影响鼓风炉挥发熔炼技术经济指标因素及分析(1)精矿品位.影响鼓风炉挥发熔炼的技术经济指标的因素较多,其中精矿(团矿)的品位是最重要的因素[2].表1是新邵辰州锑业2009年和2008年两种不同品位精矿在鼓风炉挥发熔炼中的主要技术经济指标对比.由生产实践可知,入炉精矿品位提高,鼓风炉的收稿日期:2010-06-17作者简介:贾菁华(1972-),女,工程师.影响锑鼓风炉挥发熔炼技术经济指标的因素分析贾菁华(湖南新邵辰州锑业有限责任公司,湖南新邵422000)摘要:分析了精矿品位、物料粒度、焦率、杂质含量、以及渣型、风量和风压、炉床面积等因素对锑鼓风炉挥发熔炼的经济技术指标的影响,针对各因素提出了改进的措施.关键词:锑;鼓风炉;经济指标;影响因素中图分类号:TF818文献标识码:AOn the Factors Affecting Antimony Blasting Furnace ’sVolatility Smelting Economic IndexesJIA Jing-hua(Chenzhou Antimony Industry Co.,Ltd.,Xinshao,Xinshao 422000,China)Abstract :This paper analyses the effects of concentrate grade,particle size,coke rate,impurities,and slag type,air volume and pressure,hearth area on antimony blast furnace's economic indexes.Improvements are put forward in light of relevant factors.Key words :antimony;blast furnace;economic indicators;influence factors文章编号:1674-9669(2010)01-0043-02锑氧产量、金属回收率、利用系数均有不同程度的提高,原材料消耗相应有所降低,但渣含锑却略有升高.入炉精矿品位低,虽然对降低渣含锑有利,但炉子的利用系数低,产量低,渣量大,带走的锑多,金属锑在渣中的损失量也大,熔炼总消耗大,成本高.由此可见:影响单位产量、单位消耗的主要因素是精矿品位,一般要求入炉精矿品位最好在40%以上.(2)入炉物料粒度.物料粒度对鼓风炉生产影响也较大,控制一定的物料粒度,主要是为了保证炉内的透气性,粒度均匀,物料在炉内的散布也均匀,气流顺畅,生产正常.粒度大,物料熔化时间长,处理量少;粒度太小,粉状物过多,透气性差,特别是当鼓风炉鼓有色金属科学与工程第1卷第1期2010年10月Vol.1,No.1Oct.2010Nonferrous Metals Science and EngineeringDOI:10.13264/ki.ysjskx.2010.05.015表2不同炉床面积的技术经济指标炉床面积/m 2平均日处理量/(t·d -1)处理能力/[t·(㎡·d)-1]Au 回收率/%Sb 回收率/%焦率/%1.434229492391.84525959436风压力不够时,很容易产生挂料、板结故障[3].鼓风炉一般只适宜处理块状物料,粉状精矿必须先压制成有一定强度的团矿,且入炉前应干燥、筛除粉料.如果团矿的强度不够,焦炭、铁矿石、块矿、返料等粉料较多,则产出的返料(火柜、冷柜锑氧)可达团矿量的10%左右,含锑量为入炉含锑量的15%左右,这相当于鼓风炉利用系数和直收率降低15%,熔炼消耗增加15%[4].如果再考虑粉尘进入锑氧对反射炉的影响,那损失会更大.且这部分锑氧进入后续的冷却系统中温度较高,短时间内不能完全冷却,很容易在冷却系统内产生板结现象,这会给返料的处理带来较大的难度.因此,要提高鼓风炉挥发熔炼的作业技术经济指标,需严格控制入炉物料粒度.一般焦炭粒度控制在50~100㎜,铁矿石粒度50~80㎜,石灰石粒度50~80㎜,球矿直径120㎜×120㎜,块矿粒度50~100㎜,返料的粒度50~100mm .(3)焦率.焦率过高或过低对鼓风炉的技术经济指标也有一定的影响:焦率高,温度高,虽然能起到提高炉内温度的作用,但过高的焦率会导致硫化锑直接挥发增加,影响锑氧质量.焦率高,燃烧不完全,使炉内还原气氛增加,会增加铁和锑的还原.铁的还原对造渣不利,影响贵锑质量,同时还可能产生积铁现象,当炉温稍有降低时,会使炉缸冻结;而锑的还原则会使渣的品位升高,锑的回收率降低.焦率过低,会使处理量减少,炉缸和过渣道容易冻结[5].焦率的高低,一般取决于:焦炭的质量(含碳量)、矿石品位、熔剂的质量.焦炭含碳量高,品位高,熔剂质量好,焦耗低.生产上鼓风炉的焦率一般控制为精矿量的25%~40%.(4)精矿中的杂质元素.鼓风炉挥发熔炼所产锑氧的质量与精矿中所含杂质元素有关,在熔炼过程中杂质会不同程度地进入锑氧,易挥发的杂质元素越多,锑氧质量越差[6].一般锑精矿中易挥发的杂质主要是砷和铅,在熔炼过程中约有90%以上的砷和70%~80%的铅挥发进入锑氧.如果锑锍和粗锑是返回鼓风炉处理,则砷和铅除少量进入水渣以外,将全部进入锑氧[7].因此,为了提高锑氧质量,改善挥发熔炼的技术经济指标,强化反射炉精炼作业效果,最好在熔炼前,通过选矿或其他方法分离或去除精矿中的易挥发的砷和铅等杂质元素.(5)渣型的选择.鼓风炉挥发熔炼的渣型一般选用SiO 2-FeO-CaO 为主的多元渣是合适的,根据选择的渣型和锑矿石、熔剂及焦炭的化学成分,按物料平衡计算出熔剂的添加量及炉料配比.不太准确的炉料配比会造成炉渣的黏稠,流动性差,渣和锑锍不易分离,渣含锑高,容易结炉堵塞咽喉口等问题.生产中经过对新龙矿业锑矿石的化学成分进行分析,控制渣型质量百分数为SiO 2∶FeO ∶CaO=(38~41)∶(22~25)∶(14~16)是较合适的,渣含金属锑、金量能稳定在1%左右,且熔点低、渣锑分离及流动性较好,炉温高,生产正常.(6)风量和风压.风量和风压对鼓风炉的生产影响也很大,在一定范围内增大风量和风压,可以强化熔炼过程,提高生产能力,加快渣流量,改善炉内热交换,降低渣含锑品位.如果风量减小,生产能力降低,燃烧速度减慢,热量减少,易降低炉缸温度.生产中为了确保锑锍和贵锑的质量,在生产正常的情况下,通常控制鼓风机的频率在40Hz ,料柱高度在8800P a 水柱左右.(7)炉床面积.鼓风炉挥发熔炼锑氧工艺,包括了硫化锑的挥发、氧化和脉石造渣等过程,炉床面积越大,则精矿处理量越多,渣量和锑锍熔融物越多,因此,就可避免过渣道和前床容易冻结的现象,有利于改善炉况[8].为此,新邵辰州锑业鼓风炉炉床面积由原来的1.4㎡扩大至1.8㎡,其主要技术经济指标对比见表2.由表2可以看出,随着炉体规格的增大,不仅炉床处理能力得到提高,金属回收率、焦率等主要技术经济指标均得到了优化,同时还有利于人力资源的配置,提高鼓风炉的综合经济效益.2结论要提高鼓风炉挥发熔炼的技术经济指标,最主要的措施就是提高精矿品位,一般鼓风炉挥发熔炼的精矿品位在40%以上,其次应控制物料粒度,积极改进渣型,此外,扩大炉床面积也是降低渣含锑、材料单耗,使生产顺利进行的重要保障.参考文献:[1]赵瑞荣,石西昌.锑冶金物理化学[M].长沙:中南大学出版社,2006:62.[2]赵天从,汪键.有色金属提取冶金手册(锡锑汞)[M].北京:冶金工业出版社,2005:313.[3]魏军,陈云.炼锑鼓风炉的配料方法[J].有色金属:冶炼部分,1997,(6):28-30.[4]赵天从.锑[M].北京:冶金工业出版社,1987:266.[5]夏加群,许季光.炼锑鼓风炉节能途径的探讨[J].冶金能源,2000,(1):35-36.[6]王树霞,李一.锑金砷多金属硫化矿的浮选分离[J].黄金,1988,(6):42-45.[7]雷霆,朱从杰,张汉平.锑冶金[M].北京:冶金工业出版社,2009:168.[8]郑克强.锑鼓风炉设计与实践[J].甘肃有色冶金,1997,(1/2):32-36.有色金属科学与工程2010年10月44。