三峡左岸电站VGS水轮机基础环座环加工(何2)

- 格式:doc

- 大小:2.13 MB

- 文档页数:8

糯扎渡水轮机的优化设计及结构特点摘要:文章简述了糯扎渡水轮机主要部件的结构优化措施及结构特点。

关键词:水轮机;转轮;顶盖1 前言糯扎渡电站是澜沧江流域以发电为主,同时兼顾防洪、改善下游船运、渔业、旅游和环保作用并对下游电站超补偿作用的特大型水电工程。

同时也是哈电当年承制的首个带筒阀结构的大型混流式水轮机。

在糯扎渡水轮机的设计中,通过总结、吸取以往水轮机的设计、制造和运行的经验,并对已完成的水轮机设计加以科学地分析,在此基础上进一步优化,并结合三维实体造型。

使糯扎渡水轮机的设计更加完美。

2 水轮机主要部件结构优化及特点2.1 关于减小水推力的措施2.1.1 为降低比转速,转轮下环的喉部直径设计比下环进口直径小,减小水推力的措施之一就是把转轮下环的密封设计在下环的下部喉部的外缘。

2.1.2 第二个措施是在顶盖上增设减压板。

根据实测和估算大约能减少一半水推力。

此措施的原理是经过上止漏环密封处的水仍带有较大的压力,特别是当迷宫磨损时此压力会增大,此压力水大部份经过顶盖的减压板流向转轮泄荷孔至尾水起到减压作用。

2.1.3 第三个措施是增设顶盖均压排水管。

靠转轮泄荷孔排水只能排主轴附近的水而在转轮外缘的由于离心力产生的水压高达2.8kg/cm2,不可能由泄荷孔排除,因此采用顶盖均压排水管是减小水推力的有效措施。

2.1.4 转轮上冠外缘采用梳齿密封,降低密封后的水压,转轮下环的下部密封采用阶梯式密封能减小对密封的损坏。

2.2 关于水轮机的补气在导叶后,顶盖和底环适当的位置预留补压缩空气的管道,不仅是必要的,在许多水轮机部分工况有振动的电站通过补压缩空气来消除振动是行之有效的办法。

例如三峡左岸10号机在水位139m时,出力560mw时,尾水管振动加大。

采用底环补压缩空气后,振动消除,效果非常明显。

因此,我们采用大轴中心孔补气与顶盖、底环适当的位置预留补压缩空气管道相结合的方案。

补气量可以按现行的经验,大轴中心孔自然补气量按额定流量的1%预埋管道,流量大小可以进行调节。

三峡左岸电站大型永久机电设备运输方案简介摘要:根据三峡左岸电站大型永久机电设备的特点、重要装却转运站点的情况和起吊条件以及三峡工程对外交通概况,对各种运输方案进行了分析,认为水运是机组转轮、主变压器和厂房桥机大梁等主要大件的可能运输方案.在左岸电站大型永久机电设备的运输组织工作中,业主通过招标优选承运单位,开发设备运输信息系统,开展大件、重件和特殊件运输方案研究,以确保三峡设备安全及时地抵达三峡工地。

1 大型永久机电设备概况c三峡工程左岸电站大型永久机电设备主要包括14台水轮发电机组、15台主变压器、4台厂房桥机、和500kV高压电气设备几大类。

其总运输重量约12万t,高峰年运量达3。

4万t,最高月到达工地的设备量约9000t。

这些设备分别由国内外的多家工厂制造,大件和重件由上海港水运至三峡工地.这些设备具有以下特点:①重件多;②大件多;③不规则件多(几何中心与重心偏离多);④散件、裸件多,运输这些设备具有下列运输特性:①捆扎要求高;②起吊、装卸要求高;③运输平稳性要求高(如主变压器).永久机电设备的特殊部件充分反映了上述特性,见表1。

表1 永久机电设备中主要的特殊部件部件名称单台机组装运件数单件重量(t) 单件尺寸长×宽×高(m)特点转轮1 430/407 10。

25×10.25×5。

9810.10×10。

10×5。

60 重、大件水轮机主轴1 135/131。

1 6。

08×3。

80×3.807。

00×4.40×4.40 重、大件发电机主轴1 124/109 5。

30×4.30×4.304。

20×4。

20×4。

20 重、大件座环(分瓣) 6 67.5/61.5 7.65×4.78×2。

547.50×2。

90×4.80 外形不规则顶盖(分瓣)4 93。

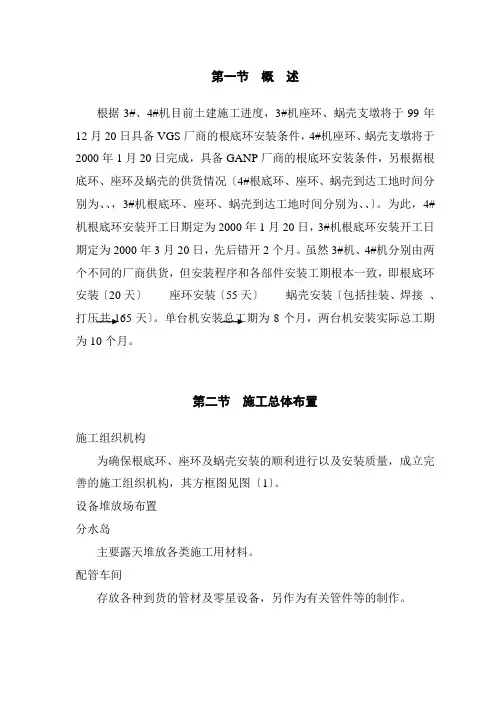

第一节概述根据3#、4#机目前土建施工进度,3#机座环、蜗壳支墩将于99年12月20日具备VGS厂商的根底环安装条件,4#机座环、蜗壳支墩将于2000年1月20日完成,具备GANP厂商的根底环安装条件,另根据根底环、座环及蜗壳的供货情况〔4#根底环、座环、蜗壳到达工地时间分别为、、,3#机根底环、座环、蜗壳到达工地时间分别为、、〕。

为此,4#机根底环安装开工日期定为2000年1月20日,3#机根底环安装开工日期定为2000年3月20日,先后错开2个月。

虽然3#机、4#机分别由两个不同的厂商供货,但安装程序和各部件安装工期根本一致,即根底环安装〔20天〕座环安装〔55天〕蜗壳安装〔包括挂装、焊接、打压共165天〕。

单台机安装总工期为8个月,两台机安装实际总工期为10个月。

第二节施工总体布置施工组织机构为确保根底环、座环及蜗壳安装的顺利进行以及安装质量,成立完善的施工组织机构,其方框图见图〔1〕。

设备堆放场布置分水岛主要露天堆放各类施工用材料。

配管车间存放各种到货的管材及零星设备,另作为有关管件等的制作。

图〔1〕施工组织机构前方堆放场前方设备堆放场根据设备重量分两处,重量超过30T的设备堆放在安Ⅰ或安Ⅱ;重量小于30T的设备堆放在厂房下游▽40平台。

设备的运输与吊装所有设备由设备物资科根据前方施工进度领取,大型设备领取后根据其重量采用相应的汽车吊或履带吊装车,通过相应的平板车直接运输至前方▽40平台或安Ⅰ和安Ⅱ,卸车采用土建施工门机。

对于堆放在安Ⅰ或安Ⅱ的设备,采用▽82栈桥上MQ6000型门机吊装;对于堆放在厂房下游▽40平台的设备,那么采用▽30平台处MQ2000型门机进行吊装。

设备运输通道、堆放场地、吊装设备的使用等具体由生产调度科与联总协调解决,尤其是使用MQ6000型门机吊装的协调工作。

3#机、4#机根底环、座环及蜗壳安装均采用分块吊装,其中需利用MQ6000型门机吊装的设备见表〔1〕:需利用MQ6000型门机吊装的设备表〔1〕施工电源施工电源由三七八联总总体布置,机坑内施工用电容量约为2500KV A/台,采用电缆从联总提供的供电点引至施工现场;机坑外施工电源在安装间及厂房▽40平台就近取自联总的电源,主要供除锈用磨光机及少量电焊机电源。

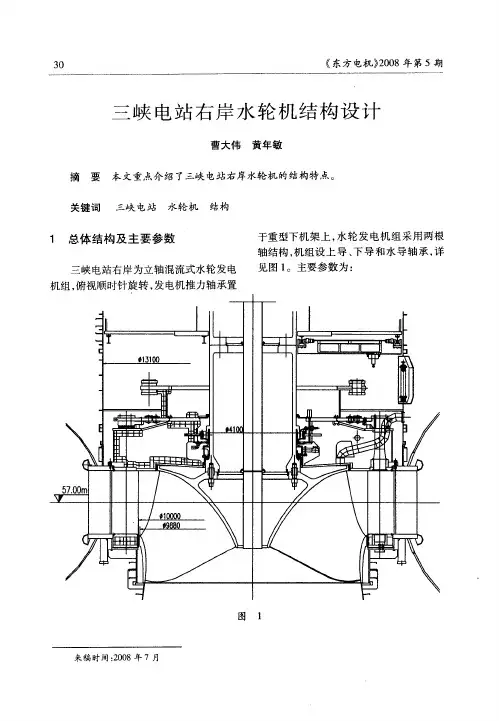

85第45卷 第07期2022年07月Vol.45 No.07Jul.2022水 电 站 机 电 技 术Mechanical & Electrical Technique of Hydropower Station0 引言三峡左岸电站安装有700 MW 水轮发电机组14台,2003年,三峡左岸电站投运之初,机组调速系统选用了法国ALSTOM 公司研制生产的NEYRPIC 系列产品。

励磁系统选用德国SIEMENS 公司研制生产的SIMADYN-D 型励磁调节器。

至2016年,这些设备已连续运行十几年,随着运行年限的不断延长,这些设备逐渐暴露出以下问题:(1)国家和电网对机组涉网功能提出了新要求、新标准,原设备涉网功能不能满足现行国家和电网要求,如调速系统的一次调频功能、励磁系统的PSS 功能等。

(2)设备度过运行稳定期后故障率逐年升高,存在影响机组安全运行的风险。

(3)进口核心备件已停止生产,库存备件数量逐渐减少,威胁设备持续稳定运行,其它进口备件价格昂贵。

为解决上述问题,三峡左岸电站于2016开始着手研究设备技术改造路线及改造中涉及的具体技术问题。

经大量分析、研究,最终选择了一条经济、可行、可靠的技术路线,即用国产设备代替进口设备中技术落后、功能不全的控制部分,对设备进行部分改造。

针对调速系统,电气部分整体改造,机械部分局部优化保留其机械部分;针对励磁系统保留功率整流柜、灭磁开关柜,这样既减少了改造投资,又能大幅提高控制设备性能。

但相对设备整体更换,此种方式造成了大量的系统兼容、接口配合、控制功能需单独开发等一系列技术难题。

三峡水力发电厂组建国产化改造项目团队,通过与相关院校及公司联合科研与攻关,最终解决了上述技术难题。

从2017年开始,对三峡左岸电站14台机组调速及励磁系统进行改造,改造历时两年多,于2019年结束。

改造后调速及励磁系统设备完全满足国家和电网对机组涉网性能的要求,其控制精度、稳定性、控制灵活性都得到了大幅提高,达到改造设计要求和目标。

晋东南~南阳~荆门百万伏级交流输变电工程水土保持工程监理工作总结报告北京水保生态工程咨询有限公司2008年12月批准秦百顺核定卢健审查陈康校核周玉喜编写董海涛邓肯目录前言 (1)1.工程概况 (2)1.1工程特性 (2)1。

2建设目标 (3)1.3水土保持防治责任区划分 (3)1.3.1线路塔基防治区 (3)1。

3。

2变电站与开关站站区防治区 (8)1。

4工程建设相关单位 (11)2.水土保持监理规划 (12)2.1监理工作时段和范围 (12)2。

2监理工作任务 (14)2.2。

1施工阶段 (14)2。

2.2竣工验收阶段 (15)2。

3监理机构及人员配备 (15)2.4监理人员进场、退场情况 (16)2。

5水土保持监理设施及投资 (16)2。

5.1 水土保持监理设备 (16)2。

5.2水土保持监理投资 (16)2.6水土保持监理内部管理 (17)2。

6.1 建立健全内部规章制度 (17)2.6.2 认真落实岗位责任制 (17)2。

6.3 学习、教育及监督工作 (18)2。

6。

4 建立信息管理 (18)3.监理效果 (19)3。

1质量控制监理工作成效及综合评价 (19)3.1。

1 分部工程与单元工程划分 (19)3。

1。

2 质量控制成效及综合评价 (22)3.2 投资控制监理工作成效及综合评价 (27)3。

2。

1 实际完成水土保持工程量 (27)3。

2.2 水土保持实际完成投资 (31)3.2.3 综合评价 (38)3.3 进度控制监理工作成效及综合评价 (39)4.经验与建议 (39)4。

1经验做法 (39)4。

2维护建议 (39)5.结论 (40)6.附件 (40)前言根据《中华人民共和国水土保持法》、《中华人民共和国水土保持法实施条例》、《开发建设项目水土保持方案管理办法》等有关法律法规的规定,国家电网公司和中国电力工程顾问集团委托中南电力设计院进行《晋东南~南阳~荆门百万伏级交流输变电工程水土保持方案报告书(送审稿)》的牵头汇总工作,于2005年9月26日在北京通过了水利部水土保持监测中心组织的技术评审,完成了《晋东南~南阳~荆门百万伏级交流输变电工程水土保持方案报告书(报批稿)》。

【doc】三峡VGS机组上下机架及上下导、推力轴承安装三峡VGS机组上下机架及上下导、推力轴承安装26水电站机电技术2004年第2期三峡VGS机组上下机架及上下导,推力轴承安装董钟明(水电八局机电制造安装分局,湖南长沙,410119)摘要:三峡左岸厂房VGS单机容量700MW机组为半伞式结构,推力头与转子,转子与发电机轴,转子中心体与上端轴均为非定位连接,整个机组轴线可以在现场进行调整,轴线调整合格后,主轴与转子,推力头与转子中心体,转子中心体与上端轴的定位销钉孔在现场加工.在下机架的支臂与基础板组合面,设计有楔子板,可以用其在小范围内调整下机架的水平,轴线垂直度以及机组转动部分高程.推力轴承采用传统的巴氏合金结构,无须现场刮瓦,采用小弹簧多点支撑结构,使推力轴承具备一定的自调节性.上导轴承由8块瓦组成. 关键词:上机架;下机架;上导轴承;下导轴承;推力轴承中图分类号:TM303.TH133.31文献标识码:B文章编号:1672—5387(2004)02—0026—031下机架及推导组合轴承安装1.1下机架结构简介三峡VGS机组下机架由1个整体中心体和6个径向箱型梁支臂组成,结构简单占用空间小,整个下机架外径为q~16090mm,高4047mm,总重约296.16t;中心体外形尺寸为8200×9468.5×4035mm,重约166.22t,支臂外形尺寸为1788×5025×3303mm,每个支臂重约21.66t,支臂与中心体采用现场焊接成整体,承受整个机组转动部分重量及机组运行时的水推力,承重高峰约3900吨,因此下机架中心体与支臂的焊接质量控制是关键.1.2下机架安装及调整将中心体置于自制承重钢支墩上,粗调水平后将支臂按对称挂装方法与中心体联结,并精调中心体水平达到 0.10mm,同时调整机架支臂相互高差,支臂与中心体高差, 支臂分布弦长等.符合要求后焊接,采用预热及二氧化碳气体保护焊,在焊接过程中分四次完成,在完成25%,50%, 75%及100%的焊接量时检查中心体水平和支臂参数,根据测量结果改变焊接工艺使之达到焊接质量要求. VGS机组下机架基础采用二期砼浇注,在每个支臂基础板底部设计了两个基础轴向调整顶丝用于下机架二期砼浇注前调整下机架水平及高程,而当下机架基础二期砼浇注后,需要调整下机架水平及高程则可通过下机架轴向调整顶丝和支臂下的楔子板来调整;中心调整通过径向调整顶丝实现(见图1).下机架调整完成后下机架轴向调整顶丝是作为工具取掉的,整个机组的转动部分重量落在尺寸为1500mm×101mm的调整楔子板上.VGS 机组的这一调整结构,使得整个下机架的调整方便快捷.下机架吊装调整完成经过一定时期的基础砼养护后,将瓦架置于下机架承重环上,调整其与下机架同心,在现场进行瓦架与下机架组合螺孔及定位销钉的配钻加工.图1下机架水平及高程调整结构示意图1.3推力轴承结构及安装推力轴承及下导轴承共用一个油槽,当推力轴承瓦架与下机架中心体销钉孔及组合螺孔在现场配钻完成后,将瓦架从油槽内吊出,放置在安装间内三个已调好水平的支墩上, 在清扫瓦架的同时,检查其内径尺寸并计算其圆度,以备在正式安装时与下机架挡油圈,推力头挡油裙环比较计算彼此圆度与同心度.VGS机组推力轴承采用小弹簧多点支撑推力瓦结构,共28块推力瓦,其瓦面材料采用巴氏合金,瓦与瓦之间用间隔块隔开,每块推力瓦下面摆放94颗小弹簧,小弹簧采用偏心结构分布,即推力瓦的进油边侧不摆放小弹簧,这种结构有利于机组运行时油膜的形成.每块推力瓦面均有两个凹陷圆环,两圆环彼此相通并与推力瓦一端高压油进油孔相通,以便在机组盘车或低转速运行时通人高压油形成油膜而不至于烧坏推力瓦.推力瓦安装完成后,将瓦架与推力瓦一起吊人推力油槽,装好销钉及组合螺栓.将推力头在安装间清扫干净后同样置于已调好水平的支墩上,因推力头挡油裙环与推力头采收稿日期:2o03—12—19作者简介:董钟明(1975一),男,工程师,主要从事水电机组安装及调试技术工作.2004年第2期水电站机电技术27用现场热套工艺,所以在热套前先检查热套部位尺寸及挡油裙环尺寸并计算挡油裙环热膨胀量和所需加热温度.热套完成后用塞尺检查挡油裙环与推力头配合处不应有间隙,然后将推力头与镜板在安装间组合后将推力头整体吊入机坑置于推力瓦上,调整推力头与下机架抗重环同心,并以推力头法兰为基准根据水轮机大轴上法兰高程调整下机架高程及水平.为保证下机架每个支臂承受基本相等的力,要求对下机架进行载荷分配试验,通过带压力表的电动高压油泵加液压千斤顶来实现.调整受力时,在每个支臂处轴向架一块百分表,用液压千斤顶将支臂逐个抬起同样的高度,记录每个支臂被抬起同样高度时的压力值,计算压力值的平均值. 当测量值超出平均值的?15%时,需调整支臂下的楔子板, 使得各支臂受力均匀.1.4转子吊入后推力轴承的调整VGS机组推力油槽内润滑油采用油外循环冷却的形式, 在吊装转子之前须将三台油冷却器吊入机坑就位,检查推力头与定子的间距,保证转子能顺利吊装.为便于转子吊入后推力头的调整,在吊装蒜子前先临时安装4块下导瓦.转子吊装就位落在已调好水平及相互高差的风闸上后,调整推力头与转子中心体基本同心.清扫推导组合轴承油槽,向油槽注入合格的透平油,用高压油将推力头顶起,通过4块对称安装的临时下导瓦精调推力头与转子中心体同心,用1O个 /I/24螺栓将整个推力头提起后与转子把合,再缓慢落下风闸将转子重量落于推力头上.在落下转子的过程中监测下机架挠度及推力轴承弹簧的压缩量.在转子与推力头连接后开始进行转子中心体与发电机大轴的同心度检查,符合要求后提升发电机大轴与转子连接,在连接过程中监测下机架挠度与弹簧的压缩量.1.5下导轴承结构及安装下导轴承由42块下导瓦及挡油板等附件组成,瓦面材料为传统的巴氏合金.下导轴承与推力轴承共用一个油槽, 油槽分为上下两个腔,上下两腔以下导轴瓦承受面为分界线,下导轴承瓦分布在油槽上腔,下导瓦瓦背偏左(从瓦背看)安装有由特殊材料制成的抗重块,如图1所示.下导瓦分布在油槽上腔环板上,抗重块背部呈'凹'字型,将下导瓦限定在球头抗重螺栓上,承受切向及径向力.在瓦与瓦之间分布有轴向及径向环氧阻油板,防止机组高速旋转时大量润滑油甩出.另外在瓦安装调整完成后还有一道阻油措施,在每块瓦的顶部分布有一个倒置'L'型与瓦同宽的阻油板,起到阻油与冷凝部分油雾的作用.在下导轴承安装前用4块下导瓦对称将下导轴领抱紧,然后开始安装下导瓦并调整抱瓦间隙符合要求,安装下导瓦附件,最后安装下导油槽盖板, 及下导油雾收集系统.在VGS2号机组安装过程中,因设计上的原因,下导瓦抱瓦间隙曾几次作出修改.在最初的设计中,下导抱瓦间隙为对称总间隙1.0ram,但在机组调试运行时发现瓦温不断升高,经分析认为是下导抱瓦间隙过小造成,经现场2次处理,最终将下导抱瓦总间隙调整到2.0ram 后,机组运行稳定,并顺利通过72小时试运行. 2上机架及上导轴承安装2.1上机架组装焊接及其结构特点VGS机组上机架由中心体,16条支臂,连接横梁和8组水平支撑及其基础板组成,支臂最大外径~P21350mm,最大高度约792.5ram;中心体重约22.794t,单条支臂重约3.25t, 单条支臂间连接横梁重约1,94t,单组径向支撑重约3.745t. 整体上机架重约121.482t.支臂与中心体之间采用现场组装焊接,在中心体下部布置4个800mm高的支墩,在每个支墩上布置一对楔子板,并将楔子板调整到相同的高程,将中心体吊到支墩上,用千斤顶配合调平中心体,用精密水准仪进行测量,并使楔子板受力均匀,以上机架中心体油槽盖法兰为测量基准,保证中心体水平在0.10mm以内.吊装支臂并用组装螺栓将其与中心连接,在支臂的另一端用400ram 的支墩加千斤顶支撑(见图2).用同样的方法,对称吊装其余支臂,支臂组装后,测量支臂的半径,调整支臂的弦长,用水准仪调整支臂间的相互高差和中心体间的高差.考虑到因支臂长而挠度较大,在调整支臂与中心体高差时按厂家设计预留支臂挠度变形量.百图2上机架拼装示意图组装完成后检查各项控制尺寸,准备交付焊接.焊接采用二氧化碳气体保护焊和手工电弧焊.焊接采用8个焊工对称焊接,在焊接过程中进行焊接变形监测,按焊接前,焊接量的25%,50%,75%,100%计,共测量5次,记录支臂弦长, 半径和高差,焊接中根据测量结果,及时调整焊接的顺序. 上机架支臂及支臂间连接梁均采用箱型梁结构,相比三峡ALSTOM机组上机架而言,该结构占用空间小,结构简单,支臂间连接梁由8组直梁和8组三角形梁及其基础板间隔组成(见图3).三角形梁与其基础板及轴向键与基础板间均留有15ram间隙,即径向基础为浮动式结构,径向基础板不承受径向及轴向力只承受机组旋转时产生的切向力. 图3上机架支臂及其连接横梁结构示意图28水电站机电技术2004年第2期2.2上端轴安装及上机架调整因上导轴领与上端轴需在现场进行热套,为保证热套的顺利,需检查上端轴尺寸,包括长度,组合螺孔分布位置及与轴领热套面直径等.将上端轴用厂房桥机翻身竖直放置后, 安装上端轴吊具,吊人上端轴.以转子中心体上法兰止El和上端轴外法兰面为基准,初调上端轴中心.穿人连接螺栓后,采用对称拧紧方法将所有螺栓分次拉伸拧紧,待上导轴领热套及摆度检查符合设计要求后按100%力矩对称拧紧所有螺栓,上端轴安装完成.上机架通过16个安装在定子顶环板上的垂直支撑与定子相连,因此应先将16个上机架垂直支撑吊人机坑与定子组合,如图4所示.整个上机架水平及高程调整通过调整螺栓实现,先将整个上机架的重量落在调整螺栓上,调整上机架水平,高程及其与机组转动部分同心度符合要求后装入定位套及固定座,现场将定位套及固定座分别焊接在上机架及上机架垂直支撑上.图4上机架水平调整示意图(上接第25页)10铁芯磁化试验10.1磁化试验的目的为检查铁芯上是否存在过热点,确定定子铁芯的设计, 制造,现场堆积整体质量,检查冲片间的绝缘情况,定子铁芯在现场叠装完成后,必须进行铁芯磁化试验.10.2试验基本原理及方法在铁芯上缠绕励磁绕组,绕组中通人一定的工频电流, 使之在铁芯内部产生接近饱和状态的交变磁通,通常取激磁磁感应强度为1—1.2T,铁芯在交变磁通中产生涡流和磁滞损耗,使铁芯发热,温度快速升高;同时使那些铁芯中片间绝缘受损或劣化部分产生较大的局部涡流,温度急剧上升,从而找出过热点.用红外线测温枪或热电偶测量定子铁芯,上下齿压板及定子机座的温度;用红外线测温仪扫描查找定子的局部过热 2.3上导轴承结构特点及其安装上导轴承由上导轴领,8块上导瓦及附件组成,上导瓦面材料采用巴氏合金,其油槽内油冷却采用内置油冷器直接进行热交换,既节省了安装空间又提高了冷却效果.上导瓦瓦背偏左(从瓦背看)有一圆柱凹陷,用于安装与之配合紧密的抗重块,与下导瓦不同的是上导瓦通过抗重块的倒U 型缺口悬挂在上导球头抗重螺栓上,抗重块的偏心安装及球头抗重螺栓这些结构特点均有利于机组运行时在瓦面形成油膜,提高机组运行效率及导轴瓦的运行寿命.上导每块瓦都设计有测温元件孔,用于安装RTD,也便于机组监测管理. 上导轴承的安装是在机组转动部分摆度,垂直度合格及中心确定后,将上导轴领及油槽清扫干净后开始安装上导轴瓦并调整好瓦与轴领间隙符合要求,安装测温元件.各部分检查合格后安装上导油槽盖板,并调整盖板上阻油梳齿环与轴领间隙符合要求,将上导油冷却器装入油槽,最后安装上导油雾收集系统等.3结束语从2001年11月到2003年6月,经过每个员工的日夜拼搏,取得了我国第一台700MW水轮发电机组顺利投产发电的胜利,填补了我国特大型水电机组安装调试的空白,更重要的是积累了丰富的特大型水力发电机组的安装经验. 我国已步入水电发展的高峰期,大型,特大型水轮发电机组安装项目今后还会很多.相信在今后的工作中我们会做得更好,技术更上一层楼.点及辅助测温;在铁芯上缠绕测量绕组,测量其感应电压. 10.3试验标准在试验过程,温升~<5K/h,铁芯温度~70'E,上,下压板的温差<10K,铁芯与机座的温差<25K.试验时间1.5小时.11结语三峡左岸电站VGS机组定子的铁芯叠装工作目前已完成4台,其质量均满足优良标准;在铁芯叠装过程中采用预叠片的方式定位定位筋,分段叠片逐段调整定位筋和焊接托板的方式在三峡运用成功,是对传统铁芯叠装工艺的一大改进与提高,使传统工艺中的先安装定位筋后叠片的方式得到有效的简化,并在工期上不相抵触.铁芯冲片不测量其厚度差,利用增减片及补偿片的办法调整铁芯的波浪度和径向倾斜,对控制铁芯的有效高度带来便利,从检查铁芯的密实情况来看,也无不良影响.。

1 三峡左岸电站VGS水轮机基础环/座环现场加工 肖 汉 徐大桥 何念民 中国水电八局三峡机电制造安装项目部,湖北宜昌,443133

摘 要 三峡左岸电站共安装14台单机容量为700MW的水轮发电机组,其中6台为VGS联营体供货,其余8台为ALSTOM供货。由于VGS机组座环尺寸大(Φ14492×4265mm)、重量重(约382t),只有在现场组焊后进行现场加工。本文根据2#机组基础环/座环的现场加工,阐述了大尺寸座环的现场加工工艺,并总结了部分经验供大家参考。

关键词 三峡电站 基础环/座环 现场加工

1、 概述 三峡左岸电站水轮机座环由于其尺寸大(Φ14492×4265mm),重量重(约382t),分6瓣运输至工地后现场组焊,调整安装并在浇混凝土浇筑后对座环与顶盖和底环的联接面等进行现场加工。 基础环和座环在现场组焊,焊接后工件有变形,而且座环、基础环、顶盖、底环等在异地制造,为确保基础环与底环、顶盖与座环的正确、可靠联接以及正确的机组轴线和导叶端面间隙符合设计要求,必须对座环的各连接面等进行现场加工。 2、 基础环 / 座环现场加工内容 基础环 / 座环的现场加工主要内容包括: (1)基础环法兰面的平面加工; (2)座环上环板与顶盖联接法兰面的平面及立面加工; (3)座环下法兰与底环联接面的平面加工; (4)座环下环板立面加工; (5)座环与顶盖的联接共168个M80×6螺栓孔的钻孔、攻丝以及定位24个φ60mm锥销孔的钻孔、铰孔; (6)座环与底环的联接共72个M64×6螺栓孔的钻孔、攻丝和定位96个φ50mm锥销孔的钻孔、铰孔,以及24个φ25mm排水孔的钻孔和加工等。 基础环 / 座环的现场加工的主要部位见图1。

3、 现场加工要求 座环的中心、高程等是水轮发电机组安装的基准,因此,座环加工的精度直接影响到机组安装的质量。基础环/座环现场加工主要控制指标有:座环上下法兰面距离尺寸为3525±0.15mm;座环下法兰面与基础环法兰面距离尺寸为1846±1.3mm;加工平面径向水平度允许偏差为0.13mm,周向水平度允许偏差为0.25mm;下环板内环面直径为φ12300±2.0mm;上环板内环面直径为φ12308mm。 2

35251846座环下法兰平面加工座环/底环连接孔加工座环下环板内环面加工

座环上环板内环面加工密封槽加工座环/顶盖连接孔加工

3766基础环法兰环带加工

座环下法兰环带加工±0.15座环上环板环带加工160557.0

图一 基础环/座环现场加工部位示意图 图1 基础环/座环现场加工部位 4、 加工设备 平面、立面及密封槽加工采用便携式铣床,其结构见下图2;孔的加工采用专用钻床,均由VGS提供。 5、 加工流程 机组中心/高程测定→铣床安装、调试→各加工部位加工余量确定→座环下法兰表面及环带加工→座环下环板内环面加工→座环上环板内环面加工→座环上环板表面加工→座环上环板密封槽加工→基础环法兰环带加工→总体检查验收→铣床拆卸、吊出机坑→底环预装→底环联接螺栓孔及销钉孔加工→8个导叶及顶盖的吊装、调整→顶盖联接螺栓孔及销钉孔加工。 6、 铣床安装 铣床的安装质量直接关系到加工质量的好坏。铣床铣臂长达6.55m,中心柱高10.228m;整个铣床由铣臂、铣头、中心柱、操作控制箱、下机座、上支撑几部分组成,它将承担座环上下法兰面,上下环板立面,上法兰密封槽,下法兰环带和基础环法兰面的加工任务,为了满足座环加工的要求,铣床安装工艺要求非常严格。下机座安装高程线在尾水锥管上的公差为±1.0mm,中心偏差为±0.2mm,中心柱垂直度为0.005mm/m。 将下机座支撑的基础板中心线全部标记在尾水锥管上,再在尾水锥管上的中心线高程处焊接一块基 3

础板,然后将机座吊装到位,再将下机座支撑的基础板一块块地调整到位焊接,利用八条支腿粗调铣床下机座中心。调整好后,将支腿锁定螺栓锁定牢固。用内径千分尺测量锥管上的中心样点和中心销柱的距离,利用中心调整装置将下机座精调到机组中心,其半径偏差0.20mm,从而保证了中心偏差在±0. 15mm以内。安装中心柱,安装上支架,调整上支架八条支腿,粗调铣床中心柱的垂直度,安装铣臂和控制部分,最后精调中心柱的垂直度。由于中心柱的垂直度要求0.005mm/m,无法直接测量。我们就转换思路,用框式水平仪检查铣臂在圆周上的水平来代替中心柱的垂直度测量,这样既简单又准确,速度很快,安装时在四个方向调整支臂水平,满足精加工要求。

▼53.234m高程电动机中心调整装置

铣床下支腿与底盘

齿轮齿盘

丝杠动力头中心柱动力头轨道铣头

可拆卸支臂支臂铣床上支腿

图2 铣床结构示意图 7、 控制样点设置

(1)机组安装高程 用精密水准仪测量并记录全部24个固定导叶中心线的高程,计算出平均值,以此平均值作为导水机构安装中心线,即机组安装高程基准。 (2)高程样点设置 加工带球形头的钢制样点,固定在基础环内壁、固定导叶中心线附近、座环上环板待加工表面外侧的合适位置。用精密水准仪将机组安装高程分别转移到这些样点上,记录样点的高程数据。基础环内壁上的样点将作为水轮机安装的高程基准样点,其它则作为过程测量和校核样点。 (3)中心确定 测量基础环内壁至钢琴线的距离,反复调整求心器,求出基础环的最佳中心,再复核基础环的半径。 8、 确定加工余量 (1)座环平面加工余量确定 在待加工面圆周上均布32个测量点,并根据待加工表面的径向尺寸,确定座环上环板待加工表面径向测量两点(A和B点);座环下法兰待加工表面径向测量四点(C、D、E、F点),用精密水准仪测量座环上环板、座环下法兰待加工表面各测量点的高程,根据设计高程及设计尺寸链,确定测量数据大于设计值即为加工余量。2#机座环上环板、下法兰及基础环法兰面加工余量分别见图4、5、6。 4

0.004.509.0013.5018.001234567891011121314151617181920212223242526272829303132

AB

图4 座环上环板平面加工余量 0.004.008.0012.0016.00

1234567891011121314151617181920212223242526272829303132

CDEF

图5 座环下法兰平面加工余量 0.005.0010.00

1234567891011121314151617181920212223242526272829303132 图6 基础环平面加工余量 (2)座环上、下环板内环面的加工余量 由于此处加工公差比较大(~2mm),故挂钢琴线用钢卷尺测量半径值即可确定加工余量。测量加工余量时,用钢制画笔在上、下环板表面做出终加工尺寸标记。 9、 座环加工 (1)座环下法兰面加工 未加工的座环下法兰面是不平的,2#机下法兰面加工前最高点与最低点之差为12.43mm,加工余量最大17.09mm,所以先要对法兰面进行粗加工,当加工余量还有2mm左右时进行半精加工,一是检查调整铣床的水平,二是将法兰面削平,为最后的精加工作准备。座环下法兰面有1100mm米宽,除去环带还要加工5圈,首先加工内圈作为基准面,然后压线加工其它面,并用平尺和框式水平仪检查。当加工余量只剩1mm时进行精加工,此时先加工0.3mm,再加工0.2mm,再加工0.15mm,再加工0.1mm,再加工0.05mm,用电子水准仪测量水平,然后加工高点,另0.2mm为加工余量,最后测量验收,座环下法 5

兰面要求测量4圈,每圈32点。基础环法兰面测量一圈,每圈32点。 (2)环带加工 环带加工要求相对较低,将半径的样点放置在下法兰面上,然后将行走速度调到3档以下,铣头转速调到4档,慢慢进刀,用深度尺测量其深度,在1~2mm时停止轴向进刀,慢慢提高行走速度至4档。注意接刀时应无台阶。 (3)座环上法兰面加工 座环上法兰面加工方法与下法兰面相同,上法兰面宽220mm,测量2圈,每圈32个点,不同之处就是上法兰面有高度限制,要求与下法兰面的高差偏差在0.15mm之内,其高差由导叶高度、顶盖高度、底环厚度决定,高差确定之后,加工时用电子水准仪测量其高差,只剩0.30mm时只加工高点,加工一遍后测量一遍,再加工一遍高点,直到所有点达到要求,然后用内径千分尺和平尺进行校核。 (4)座环立面加工 座环上下环板的立面都要经过加工,其加工方法与水平法兰面基本相同,只是铣刀刀片的切削部位由底部变成了立面,由于刀片大小的限制,轴向每次只能进刀10~15mm,径向进刀小于15mm,这样从上到下一圈一圈加工,精加工时径向进刀应小于1mm,行走速度不能超过2.5档,转速不低于3档。 (5)盘根槽加工 盘根槽也是用此铣床加工,把铣头换成加工盘根槽的专用小铣头,由于是φ14的铣刀,因此要加工两圈,根据铣床的行走方向和铣头的旋转方向,应当先加工内圈,然后加工外圈。在加工时首先用铣刀垂直加工一个7.8~8.0mm深的孔,然后让铣臂行走速度从0档起步,要非常缓慢,不然会将铣刀折断,加工一整圈40m最好不要停,以免在起步时损失铣刀。在行走过程中要跟着测量槽深,随时调整进刀量,最后一圈时要压缝,而且要测量槽宽。 (6)基础环的加工 基础环的设计高程为53.234m,调整好铣床,按图纸加工到设计高程,测量加工面的高程和水平,直到满足要求。 (7)座环下法兰连接孔(与底环结合面)的加工 (a)预钻销孔、螺孔 按照图纸要求,将自制的钻孔平台吊入机坑,放置在底环上。吊入专用钻床并调整其水平和位置。

分别预钻孔至Φ49.75mm销孔/Φ57.5mm螺孔。 (b)铰锥销孔 把Φ49.75mm的锥销孔铰到终加工尺寸Φ50mm,用安装销钉检查。

(c)螺孔攻丝 使用专用钻床,将钻好的Φ57.5mm螺孔倒角,并攻螺纹到终加工尺寸M64×6mm,用安装螺栓检查;

(8) 座环上环板连接孔(与顶盖)的加工 (a)预钻销孔、螺孔 顶盖吊入机坑,调整好其安装方位,使用专用钻床,预钻定位螺孔至Φ25mm,钻销孔至Φ59.75mm。

(b)铰铣6个定位销孔