复合材料泡沫夹层结构力学性能与试验方法

- 格式:pdf

- 大小:954.76 KB

- 文档页数:4

温度-荷载耦合作用下玻璃纤维增强复合材料-泡沫夹层结构Ⅰ-Ⅱ混合型界面断裂试验孙国庆;马亚利;霍瑞丽;刘伟庆;王璐【摘要】复合材料夹层结构在长期的使用过程中发现界面剥离是夹层结构失效的常见模式之一,因此十分有必要研究不同温度条件下,玻璃纤维增强复合材料(GFRP)-聚氨酯泡沫夹层结构的Ⅰ-Ⅱ混合型界面断裂韧性.本项研究采用单臂弯曲试验(SLB)的方法测量GFRP-聚氨酯泡沫夹层结构的荷载-挠度曲线和裂纹扩展长度.试验结果表明:随着温度的升高,裂纹沿着界面扩展,芯材无破坏现象,极限承载力呈下降趋势.通过计算应变能释放率发现,随着温度的升高应变能释放率峰值呈上升趋势.运用界面裂纹扩展准则判定裂纹扩展符合理论要求.【期刊名称】《南京工业大学学报(自然科学版)》【年(卷),期】2019(041)002【总页数】8页(P179-186)【关键词】复合材料;夹层结构;单臂弯曲试验(SLB);应变能释放率;裂纹扩展准则【作者】孙国庆;马亚利;霍瑞丽;刘伟庆;王璐【作者单位】南京工业大学土木工程学院,江苏南京211800;南京工业大学土木工程学院,江苏南京211800;南京工业大学土木工程学院,江苏南京211800;南京工业大学土木工程学院,江苏南京211800;南京工业大学土木工程学院,江苏南京211800【正文语种】中文【中图分类】TB332复合材料一般是指由两种或者两种以上的单一材料,通过物理方法或者化学方法复合而成的一种新型材料。

复合材料最早运用于航空航天工程,并且因其比强度高、质量轻、耐高温、耐腐蚀、耐疲劳、可设计性强等优异的性能被推广应用于工程领域。

在过去的20年中,复合材料夹层结构作为受力构件已广泛地应用于土木工程领域[1-4]。

复合材料夹层结构至少由3层材料构成,即由强度高且弹性模量大的上下面板材料以及轻质高强且厚度较大的芯层材料组成。

一般情况下,复合材料夹层结构与钢筋混凝土梁的受力方式类似,夹层结构上面板作用类似于钢筋混凝土梁的上部受压钢筋以承受压力作用为主,在计算夹层结构承载力时可简化为上面板全截面受压;夹层结构下面板作用类似于钢筋混凝土梁的下部受拉钢筋以承受拉力作用为主,在计算夹层结构承载力时可简化为下面板全截面受拉;夹层结构芯材作用类似于钢筋混凝土梁中和轴附近的斜截面受剪区以承受剪力作用为主,在计算夹层结构承载力时可简化为斜截面受剪。

复合材料夹层结构湿热试验1. 引言1.1 概述概述部分内容:复合材料夹层结构广泛应用于各个领域,如航空航天、汽车制造、建筑等。

夹层结构由两个或多个不同材料层组成,通过粘合或堆叠在一起,形成具有特定性能和功能的材料。

相比于传统材料,复合材料夹层结构具有重量轻、强度高、耐热、耐腐蚀等优点,因此备受关注。

湿热试验是评估复合材料夹层结构在湿热环境下性能稳定性的一种重要方法。

通过将样品暴露在高温高湿的环境中,模拟真实使用条件下的气候环境,来测试材料的耐候性、强度和粘接性能等关键指标。

湿热试验能够帮助工程师和科研人员了解材料在潮湿和高温环境下的性能变化规律,提供可靠的数据支持来指导材料开发、设计优化和工业应用。

本文旨在探讨复合材料夹层结构在湿热试验中的表现以及湿热试验对复合材料夹层结构性能的影响因素。

首先,我们将介绍复合材料夹层结构的定义和特点,以及其在各个领域的应用。

然后,我们将详细描述湿热试验的定义和目的,并探讨湿热试验对复合材料夹层结构性能的影响因素。

最后,我们将总结结论,提出一些对于未来研究的展望。

通过对复合材料夹层结构湿热试验的研究,我们可以更深入地理解复合材料夹层结构在实际应用中的性能和稳定性,为复合材料的开发和应用提供有效的参考和指导。

同时,对于相关领域的工程师和科研人员,本文也可作为他们进行复合材料夹层结构湿热试验和性能评估时的重要参考资料。

1.2 文章结构文章结构部分的内容可以根据以下描述进行编写:文章结构部分旨在向读者展示本文的框架和组织方式。

本文将按照以下几个主要部分进行撰写和论述。

首先,我们将在引言部分给出本文的概述,简要介绍复合材料夹层结构湿热试验的背景和重要性。

接着,我们将详细介绍本文的目的,即通过分析复合材料夹层结构湿热试验的定义和影响因素,探讨其在实际应用中的作用和意义。

然后,正式进入正文部分。

在第二节中,我们将首先对复合材料夹层结构进行定义和特点的阐述,以便读者对其有一个基本的了解。

PMI泡沫夹层结构成型工艺研究作者:林正杰梁恒亮周洪飞来源:《世界家苑·学术》2018年第07期摘要:本文针对某课题选用的PMI 71WF-HT泡沫材料成型的A型筋夹层结构,开展了胶接和共固化两种成型方式下的试验验证,测试不同成型压力下夹层试验件平拉、平压、弯曲和侧压等静力性能,结果表明:0.15MPa胶接工艺下的泡沫夹层结构静力性能较优。

关键词:泡沫夹层结构;胶接;共固化;静力性能1.前言复合材料泡沫夹层结构是由高强度、高模量的的树脂基复合材料作为面板、轻质的闭孔泡沫芯材和将面板与芯材连接在一起的胶接层三部分构成,这种结构具有较强的比强度和比刚度,同时还具有优良的抗冲击、抗振动、隔热、隔音等特性,目前作为功能结构和承载结构已广泛应用于航空、航天、船舶等方面。

重点是PMI泡沫材料,虽然比蜂窝夹层结构容重比小,但是前者具有较好的力学性能、耐压缩蠕变性能及抗吸湿性能。

同时PMI泡沫为微孔结构,能够为面板固化提供足够的支撑,便于共固化成型。

具有更好的可制造性和可维护性,可作为多种结构芯材使用。

本文重点针对PMI 71WF-H材料的性能数据进行分析探讨,旨在为结构制造的提供参考。

2.试验2.1.试验设备及材料泡沫夹层结构试验件所用材料主要包括 PMI71WF-HT泡沫、CF3031/BA9916-II蒙皮、J116A胶膜,力学性能测试采用Z100电子万能材料试验机2.2试样制备及检测条件试样采用德固赛公司的ROHACELL的PMI 71WF-HT泡沫作为夹层结构,制备了平面拉伸、平面压缩、三点弯曲、侧压的试样,面板厚度均为0.92 mm,芯部厚度25mm,平面拉伸、压缩试样的规格为60×60mm2,侧压试样的规格为60×25mm2,弯曲试样的规格为60×160mm2。

试样的制作过程分为0.15 MPa、0.2 MPa、0.3 MPa、0.4MPa、0.5 MPa、0.6 MPa 等压力下共固化与胶接两种成型方式。

PMI泡沫复合材料夹层结构的无损检测方法摘要:本文主要讲述了目前适用于PMI泡沫夹层结构的各种无损检测方法。

回顾了泡沫夹层结构常用的无损检测方法:空气耦合超声方法、脉冲回波超声方法以及激光错位散斑干涉方法。

针对不同的缺陷形式,对比了无损检测的效果。

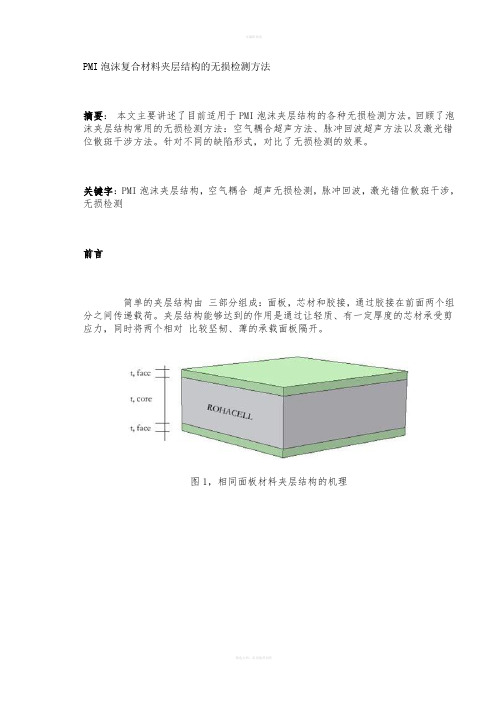

关键字:PMI泡沫夹层结构,空气耦合超声无损检测,脉冲回波,激光错位散斑干涉,无损检测前言简单的夹层结构由三部分组成:面板,芯材和胶接,通过胶接在前面两个组分之间传递载荷。

夹层结构能够达到的作用是通过让轻质、有一定厚度的芯材承受剪应力,同时将两个相对比较坚韧、薄的承载面板隔开。

图1,相同面板材料夹层结构的机理图 2,ROHACELL泡沫结构对于面板,主要考虑的是材料的强度和刚度,但是对于芯材,主要目的是为了最大幅度的减轻重量。

在飞机结构中,芯材通常使用铝蜂窝、泡沫或NOMEX®蜂窝。

铝蜂窝或NOMEX®蜂窝,具有压缩模量高,重量轻的优点,是航空领域广泛使用夹芯材料,通常与碳/玻璃纤维预浸料一起使用。

这里主要讨论泡沫芯材夹层结构的无损检测。

在先进复合材料领域,最常用的夹层结构的芯材是PMI泡沫,ROHACELL®是赢创德固赛公司生产的PMI泡沫,参见图2。

泡沫芯材夹层结构常用在机翼前缘和方向舵,起落架舱门,翼身/翼尖整流罩等。

和蜂窝夹层结构相似,泡沫复合材料常见的缺陷有:1. 复合材料面板的缺陷,例如划伤、裂纹、气孔,夹杂等2. 复合材料面板和泡沫芯材的粘接缺陷,例如脱粘3. 泡沫芯的损坏针对这些缺陷, 相应地发展起了多种无损检测方法。

不过, 泡沫夹层结构一般面板的检测面积大、厚度薄, 而且呈现低的导热性和导电性、泡沫材料的声衰减较大,所以, 其与一般复合材料的无损检测具有明显差别。

目前,适用于PMI泡沫夹芯结构的无损检测方法主要有超声无损检测和激光错位散斑干涉无损检测[1,2]。

一、空气耦合超声无损检测[4,5]复合材料最常用的无损检测方法是超声检测。

MATERIALS FOR MECHANICAL ENGINEERING------------------------------------------------------------2020垄兰月第44卷第12期_Vol.44No.12徑.2020 DOI:10.11973/jxgccl202012017泡沫金属夹芯板的三维建模方法及力学性能模拟曲祥生「,王立华「,鞠燕2,刘大伟',张华林I,朱正江I,胡曰博」(1.昆明理工大学机电工程学院,昆明650500;2.广东工学院工业自动化系,肇庆526100;3.齐鲁工业大学材料科学与工程学院,济南250300)摘要:详细描述了基于MATLAB软件建立泡沫金属夹芯板三维随机模型的过程,采用ANSYS有限元软件对泡沫金属夹芯板的准静态压缩性能进行了模拟,并与试验结果进行了对比;采用所建立的三维随机模型研究了泡沫铝夹芯板在冲去载荷作用下的动态力学性能。

结果表明:采用三维随机模型模拟得到的准静态压缩真应力-真应变曲线整体上与试验结果吻合,均包括弹性阶段、屈服阶段与致密阶段,相对误差小于10%,这验证了模型的有效性与可靠性;在相同初始速度(80,100,200m-s_1)下冲击后,孔隙率60%的泡沫铝夹芯板的应力峰值与吸收能量均比孔隙率50%的低;相同孔隙率泡沫铝夹芯板的初始应力峰值、平台应力和吸收能量均随着初始冲击速度的增大而增大。

关键词:建模方法;三维模型;泡沫金属夹芯板;力学性能中图分类号:O341;TG14文献标志码:A文章编号:1000-3738(2020)12-0091-063D Modeling Method and Simulation for Mechanical Properties ofFoam Metal Sandwich PanelQU Xiangsheng1.WANG Lihua1,JU Yan2,LIU Dawei1,ZHANG Hualin*,ZHU Zhengjiang',HU Yuebo3(1.Faculty of Mechanical and Electrical Engineering,Kunming University of Science and Technology,Kunming650500,China;2.Department of Industrial Automation,Guangdong University of Technology,Zhaoqing526100,China;3.Faculty of Materials Science and Engineering,Qilu University of Technology,Jinan250300,China)Abstract:The establishment of a3D random model of foam metal sandwich panel based on MATLAB software was described in detail.The quasi-static compression performance of the foam metal sandwich panel was simulated by ANSYS finite element software,and was compared with the test results.The dynamic mechanical properties of the foam aluminum sandwich panel under impact load were studied by the established3D random model.The results show that the quasi-static compression true stress-true strain curves simulated by the random model were basically consistent with the test results,all having elastic stage,yield stage and compaction stage;the relative error was smaller than10%,verifying the effectiveness and reliability of the model.After impact at the same initial velocity(80,100,200m*s_1),the peak stress and absorbed energy of the foam aluminum sandwich panel with porosity of60%were lower than those with porosity of50%.The peak initial stress,platform stress and the absorbed energy of the foam aluminum sandwich panel with the same porosity increased with initial impact velocity.Key words:modeling method;3D model;foam metal sandwich panel;mechanical property0引言泡沫金属夹芯板作为一种新型结构材料,具有收稿日期:2019-08-20;修订日期:2020-08-21作者简介:曲祥生(1994-),男,山东烟台人,硕士研究生通信作者(导师):胡曰博副教授较高的刚度质量比,且其夹层结构具有比强度高、比刚度大、质量小、吸能能力强等优点,因此该材料广泛应用在汽车、航天、军事、造船、包装等领域〔⑷。

界面增强型复材夹层板泡沫芯材的剪切性能试验高峰;方海;刘伟庆;万里【摘要】Two types of sandwich panels with enhanced interfaces which were grooved perforation sandwich and lattice reinforced sandwich plates were prepared by the use of vacuum infusion process.The shear property of the sandwich panels were analyzed by the inclusion method of micromechanics and finite element simulation.The analytical results were compared with the experimental results.It is found that the shear strength of foam core can be improved by 9. 2% through the resin column, and the enhanced proportion of shear modulus was not obvious. The shear strength and shear modulus of lattice web reinforced foam core sandwich can be greatly increased by 18. 4% and 50. 4%,respectively.%以多轴向玻璃纤维布作为面层材料,以PVC泡沫为芯材,采用真空导入成型工艺制备了点阵式和格构式两类界面增强型复材夹层板.采用细观力学夹杂理论与有限元数值模拟方法对界面增强型复材夹层板的剪切性能进行分析,并与试验值进行对比验证.结果表明:泡沫芯材经树脂柱点阵增强后,其剪切强度提高9.2%,而剪切模量的增强效果不明显;格构式界面增强技术可有效提升泡沫芯材的抗剪强度和模量,其分别提高18.4%和50.4%.【期刊名称】《南京工业大学学报(自然科学版)》【年(卷),期】2018(040)001【总页数】6页(P121-126)【关键词】复材夹层板;界面增强;剪切强度;剪切模量【作者】高峰;方海;刘伟庆;万里【作者单位】南京工业大学土木工程学院,江苏南京 211800;南京工业大学土木工程学院,江苏南京 211800;南京工业大学土木工程学院,江苏南京 211800;南京工业大学土木工程学院,江苏南京 211800【正文语种】中文【中图分类】TB332;TB301树脂基纤维增强复合材料夹层板(复材夹层板)具有轻质、刚度大、耐腐蚀、电磁屏蔽等特征,目前采用碳纤维面层和蜂窝芯材,纤维缝纫界面增强技术、泡沫芯材的夹层板结构已经在航空航天领域得到广泛应用。

科技与创新┃Science and Technology&Innovation·74·2017年第16期文章编号:2095-6835(2017)16-0074-02缝纫泡沫夹层结构稳定性试验研究马元春(中航工业复合材料技术中心,北京101300;中航复合材料有限责任公司,北京101300)摘要:传统的复合材料夹层结构横向性能弱、抗冲击能力差,由冲击载荷确定的设计许用值偏低。

为了提高其结构效率并进一步应用,2001年Uath大学的stanley L.E.等人提出了缝纫复合材料泡沫夹层板的新概念,数据表明,缝纫对提高泡沫夹层结构的强度,尤其是剪切强度的效果十分明显。

通过对缝纫和非缝纫泡沫夹层结构进行稳定性对比试验,明确了缝纫泡沫夹层结构的稳定性能,为该种结构的工程应用奠定了基础。

关键词:复合材料;泡沫夹层结构;试验件;铺层中图分类号:TB332文献标识码:A DOI:10.15913/ki.kjycx.2017.16.074缝纫复合材料泡沫夹层结构主要是以牺牲一定的面内性能获得层间性能的增强,而复合材料壁板类制件的稳定性主要由面内性能决定的。

因此,从理论上看,相同厚度的缝纫复合材料泡沫夹层板整体稳定性能比非缝纫板差,但结构经过缝纫后整个厚度会增加12%左右,会弥补一定的面内损失,为考量缝纫前后复合材料泡沫夹层结构稳定性能,本文对该种结构进行了对比试验研究。

1试验件试验研究分为2类零件,即A类件(3件试验件)和B 类件(3件试验件)。

A类件为非缝纫复合材料泡沫夹层结构,B类件为缝纫复合材料泡沫夹层结构。

A和B类件的尺寸均为580mm×680mm,复合材料夹层体系面板材料均为G0827/BA9912,铺层采用对称均衡铺层[+45/-45/0/90/0/-45/45],夹层为ROHACELL51WF,夹层厚5mm,采用VARI方法进行成型。

对于非缝纫的A类试验件,面板单层厚度为0.16mm;对于B类件,面板单层厚度为0.18mm,缝合方法为通厚缝合,缝纫针直径1.5mm,缝纫线为400旦(Denier)Kevlar29纤维,缝纫角度0°,沿铺层0°方向缝合,缝纫针距8mm,行距8mm。

FRP /C M 2005.N o .2收稿日期:2004 07 23作者简介:孙春方(1963 ),男,副研究员,博士研究生。

复合材料泡沫夹层结构力学性能与试验方法孙春方,薛元德,胡 培(同济大学航空航天与力学学院,上海200092)摘要:本文讨论纤维增强复合材料与聚合物泡沫组成的夹层结构的刚度、强度及弯曲性能试验方法;分析了复合材料面层的弹性常数、泡沫芯层的模量和夹层结构的刚度;阐述了夹层结构的应力分布和常见的5种破坏模式;对夹层结构的疲劳强度和冲击时的力学行为进行了探讨。

关键词:复合材料;泡沫;夹层结构;力学性能中图分类号:T B332 文献标识码:A 文章编号:1003-0999(2005)02-0003-041 引 言由轻质芯体与两层刚硬坚固的外壳制成的结构件称为夹层结构。

芯体对外壳的分隔增大了结构的惯性矩,而质量几乎没增加,得到一个抗弯曲和屈曲载荷的有效结构。

它常用于为减小重量的场合。

外壳或面材一般是金属(如铝)或纤维增强复合材料,芯体是蜂窝、聚合物泡沫、木材等。

本文讨论纤维增强复合材料与聚合物泡沫组成的夹层结构。

探讨轨道车辆用复合材料泡沫夹层结构中的一些力学性能及相应的试验方法。

复合材料是由两种或两种以上不同化学性质或物理性质的组分复合而成的材料。

复合材料具有质量轻、比强高,易于加工和改型、耐腐蚀、可设计性强等优点。

涉及到的材料包括碳纤维、玻璃纤维、环氧树脂和酚醛树脂等。

聚合物泡沫是一种最常见的芯材,主要有聚氯乙烯(PVC )、聚苯乙烯(PS)、聚氨酯(PU )、聚甲基丙烯酰亚胺(P M I)、聚醚酰亚胺(PE I)和丙烯腈 苯乙烯(SAN 或AS)。

密度从30kg /m 3到300kg /m 3不等。

通常在复合材料中使用的泡沫密度在40~200kg /m 3之间。

夹层结构的力学性能取决于表层和芯部材料的力学性能及几何尺寸。

主要涉及夹层结构的强度和刚度。

强度主要指复合材料的拉、压性能,泡沫的剪切强度,夹层结构的疲劳强度和冲击时的力学行为。

刚度是指复合材料、泡沫和夹层结构的拉、压、剪切模量。

当车辆设计采用夹层结构时,夹层结构的强度和刚度是十分重要的。

2 夹层结构的刚度(1)泡沫的模量E c =C 1E s ( c / s )2(1)E c 为泡沫的杨氏模量; c 为泡沫的密度;C 1 1为开口泡沫。

G c =C 2E s ( c / s )2(2)G c 为泡沫的剪切模量; s ,E s 表示泡沫固体的密度和模量;C 2 0 4为开口泡沫。

对闭口泡沫,其表达式还将包含膜应力和气体压力的修正项[1]。

即泡沫的杨氏模量与剪切模量,主要由泡沫的相对密度 c / s 所决定,与相对密度的平方成正比。

(2)面层的模量E 1=E f V f +E m V m (3)E 2=E f E mV m E f +V f E m (4)G 12=G m G fV f G m +V m G f(5)E 1为纤维方向的弹性模量;E 2为垂直于纤维方向的弹性模量;E f 为纤维的弹性模量;E m 为基体的弹性模量;V f 、V m 为纤维、基体的体积含量;G 12为剪切弹性模量;G f 、G m 为纤维、基体的剪切弹性模量。

(3)夹层结构的刚度夹层结构的刚度主要由抗弯刚度和剪切刚度来描述。

对矩形截面梁其等效抗弯刚度(E I)eq =E f bt 2/6+E c bc 3/12+E f bt d 2/2(6)忽略第1,2项,取d c(d =c +t),(E I)eq =E f btc 2/2(7)等效剪切刚度 (AG )eq =bd 2G c /c (8)取d c ,(AG )eq =bc G c (9)梁的挠度= b + s =P l3B 1(EI )eq +P l B 2(AG )eq(10)(1为梁跨度)FRP /C M 2005.No .2b 为弯曲挠度; s 为剪切挠度。

B 1,B 2取决于加载几何因素的常数,如三点弯曲,梁跨中心荷载P,简支梁B 1=48,B 2=4。

对于给定的抗弯刚度P / ,梁的重量越小越好,此时梁的重量W =2 f gblt + c gblc(11)若泡沫密度选定,从(10)得到t ,代入(11),令dw /dc =0,得最佳泡沫厚度c opt ,再代入(10)得t opt ,即可进行最优化设计。

图1 夹层结构三点弯曲梁3 夹层结构的强度(1)夹层结构的应力分析图2 弯曲荷载下夹层结构的应力分布f =MyE f (E I)eq =M b tc (12) c =M yE c (E I)eq =ME cbtc E f(13)M 为截面上弯矩;(E I )eq 同(7);y 是到中性轴距离。

剪应力沿面层高度和芯层高度呈抛物线形。

一般情况下,面层薄且刚硬,可以认为剪应力沿面层高度分布呈线性,芯层上剪应力均布, c =Qbc。

(2)夹层结构的破坏形式①受拉面层屈服或断裂。

即 f =Mb tc= y f ( b f )(14)②受压面层局部发生 起皱 。

即当压缩面层正应力达到局部失稳应力, f =Mbtc =3E 1/3f E 1/3c 12(3-V c )2(1+V c )21/3(15)③泡沫芯层发生剪切破坏,也有很少的情况下泡沫发生拉伸、压缩破坏。

剪应力 c 等于剪切过程中泡沫的剪切强度 c ,c = c =C 11( c / s )2/3ys(16)C 11为比例常数。

④面层与芯层接合处接合失效。

粘结破坏分析较难,由于环氧树脂的粘结强度一般高于芯层强度,当粘结无缺陷时,很少有脱层现象。

但若面层与芯层间界面含有缺陷时,在(交变)载荷作用下有时会扩展而破坏。

破坏应力为:f =(G c E f /t)1/2(17)如果芯层的G c 小于粘结剂,裂纹就会通过芯层而扩展(沿着界面)。

⑤在集中力作用处使面层和泡沫产生局部凹陷。

载荷极度局域化时才会出现。

A =P / c(18)c 为芯层的抗压强度。

夹层结构破坏形式会随着几何因素和加载方式的改变而改变。

综上所述,夹层结构梁的破坏形式取决于梁的加载方式与约束条件,面层及芯层材料性能 c 、E f 、 y f 、 s 、E s 、 ys 和梁的几何尺寸t/1、c /1、b /1、 c / s。

(3)夹层结构的疲劳随着夹层结构应用的深入,在很多情况下夹层结构将承受交变荷载,因此夹层结构的疲劳问题越来越突出。

其破坏形式基本可以归结上述5方面。

研究夹层结构的疲劳问题较其它材料和结构形式要复杂得多。

当面层在反复弯曲载荷作用下发生疲劳破坏时,从夹层结构应力分布可看出,面层主要承受单向的拉 压应力可借鉴面层拉压疲劳性能(如S N 曲线)来估算面层疲劳寿命,或进行疲劳强度的设计和校核。

复合材料在200~500万次寿命下其疲劳强度约为静强度的70~80%。

与金属相比,它具有较高的疲劳性能。

如无资料借鉴,试验也可采用拉压疲劳试验来获得面层在弯曲载荷作用下的疲劳强度。

试验时拉压应力幅度与面层弯曲时产生的拉压应力相等,这种方法在夹层结构设计选择面层材料时可快速确定面层的疲劳性能。

拉压疲劳试验较弯曲试验易实现,加载频率高,缩短试验机时具有较好的经济性,较易确定面层的疲劳强度。

因此,合适的设计可避免面层发生疲劳破坏。

对面层与芯层胶接处的疲劳强度研究要困难得多。

如泡沫的已有初始缺陷,其裂纹扩展速率可用da/dN=lcf E s lsc3u(19)式中,1为孔穴尺寸;c、u为材料常数; f为半个循环引起破坏的应变,泡沫的剪切疲劳强度仍主要借助实验来获得。

这方面已做过一些研究,得到一些结果。

试验表明P M I泡沫能够承受相当于50%的静力断裂荷载的疲劳荷载。

X P VC能承受相当30%的静力断裂荷载的疲劳荷载。

PE I泡沫为25%。

与断裂荷载、断裂剪切强度和疲劳试验前的值相比降低幅度很小,表明泡沫材料在动力加载夹心结构中具有很好的可靠性。

在5 106次循环后P VC和PEI的断裂位移降低50%。

泡沫芯材失去了部分延性。

P M I芯材的疲劳试验中断裂位移变化不大。

(4)夹层结构的冲击还有一个值得注意的问题是夹层结构在承受冲击时的力学行为,如机车防撞面板。

夹层结构在冲击时的力学性能的研究目前还很不深入。

当夹层结构用于轨道车辆时,一般考虑两种情况下的冲击效应,一种是硬物(1kgDB石块)以约600Km/h速度冲击时,夹层结构不会击穿,保护车辆内人员的安全;另一种是诸如飞禽(0 5kg)以500Km/h速度冲击时,夹层结构不导致永久破坏。

夹层结构车辆在一般情况下的冲击不破坏,在硬物以高速冲击时不会被击穿,保护人员的安全。

第一种情况冲击,主要考虑第一层面击穿时能量消耗,击穿泡沫后第二层面层不会被击穿,忽略泡沫芯层吸收的能量,二层复合材料被硬物冲击,一层面层击穿:1 2m vi=Up+12m vr2(20)第二层不被击穿:vr=0,12m vi2 Up,Up 14mvi2Up为一层击穿时耗能,Up可用实验得到。

第二种情况,由于第一层面层没有损坏,巨大的冲击转化夹层结构的变形能,泡沫的变形能将占有一定的比例。

第二层面层的变形能往往可忽略不计,即冲击物的动能转化为第一层面层和泡沫的变形能,取决于面层材料和泡沫的性能。

可视具体情况进行理论分析和试验。

对闭孔弹性体泡沫材料,单位体积储能W至应变 时有:WE s=0 05cs2+P0E s1-( c/ s)1n1-( c/ s)1- -( c/ s)- (21)P0=1at m。

密度较高时第1项占优,具有与开口泡沫一样的性质;密度较低时第2项占优,能量吸收由孔穴内的气体压缩支配。

值得一提的是聚合物泡沫与铝蜂窝相比,一个优点在于夹层结构冲击时铝蜂窝的变形没有像聚合物泡沫恢复得好。

由于复合材料面层弹性较好,冲击后恢复得好,而铝蜂窝产生永久变形,铝蜂窝与面层将 脱层 ,而泡沫则好得多。

4 夹层结构的弯曲性能试验方法从夹层结构的刚度、强度分析来看,对于夹层结构在承受弯曲时的力学性能,其试验方法首先应考虑梁的受力性质和约束情况,如采用悬臂梁、三点弯曲、四点弯曲、集中力还是分布力。

最好与使用条件一致。

其次通过夹层结构面层和芯层材料和力学性能确定面层和芯层厚度。

通过调节梁的跨距、加载方式等测定刚度和强度。

下述以三点弯曲为例说明其试验方法。

试样尺寸厚度与制品一致,宽度60mm,长度为跨距加40mm。

(1)测定芯层剪切强度:三点弯曲跨距满足:表1 在动力荷载施加前后的力学性能芯 材断裂荷载,2Pn=0/kN断裂荷载,2Pn=5 106/kN断裂剪切强度n=0/M Pa断裂剪切强度n=5 106/M Pa断裂位移n=0/mm断裂位移n=5 106/mmP M I51S3 02 90 70 79 29 1P M I71I G6 66 01 51 411 110 6P M I71FX2 62 70 60 629 230 8P M I71W F6 45 92 01 912 810 9X PVC804 64 31 41 426 011 0X PVC603 33 31 01 019 415 5PE I804 44 21 41 330 012 9FRP/C M 2005.N o.21 2[ f]cb t f(22)1为跨距,mm;[ f]为面板拉、压许用应力, M Pa; cb为芯层剪切强度,MPa;t f为面板厚度,mm。