某型汽车后桥壳的有限元分析

- 格式:pdf

- 大小:375.50 KB

- 文档页数:4

汽车驱动桥壳的有限元分析和设计方法综述作者:支景锋来源:《中国化工贸易·中旬刊》2017年第11期摘要:驱动桥是为车辆运行提供动力和承载力的主要构件,其桥壳的设计和质量的优劣将影响车辆的安全性和实用性。

本文介绍了汽车驱动桥壳有限元分析的方法,对模型建立、静力学分析、疲劳寿命分析等关键环节进行了阐述,并据此介绍了轻量化设计的方法,提出了汽车驱动桥壳的设计要求和提高桥壳寿命的有效措施。

关键词:驱动桥壳;有限元;ANSYS;分析;设计1 汽车驱动桥壳的有限元模型建立有限元法是一种在工程分析中常用的方法,驱动桥桥壳结构是一个极为复杂的结构,在实际结构的基础上有效地建立简化而正确的有限元模型,是保证有限元分析准确的首要条件。

通常,在整个有限元求解过程中最重要的环节是有限元前处理模型的建立。

由于汽车驱动桥桥壳结构形状较为复杂,包含许多复杂曲面,而一般有限元软件所提供的几何建模工具功能相当有限,难以快速方便地对其建模。

因此,针对较复杂的结构,采用三维CAD软件如UG、SolidWorks、ProE等中建立几何模型,然后在有限元分析软件ANSYS Workbench 中通过输入接口读入实体模型,进而在ANSYS Workbench 中完成前处理等过程。

2 汽车驱动桥壳的静力学分析2.1 最大垂向力工况车辆满载在不平整路面快速行驶时,驱动桥壳同时承受垂向载荷和冲击载荷,此时的桥壳犹如一个简支梁,桥壳通过半轴套管轴承支于轮毂上,半轴套管的支撑点位于车轮的中心线上,垂直载荷取2.5倍满载轴荷,载荷施加在两个钢板弹簧座上,根据软件得到的变形图、应力图分析桥壳是否满足强度和刚度要求。

2.2 最大牵引力工况此工况为汽车满载以最大牵引力作直线行驶时的工况,不考虑侧向力。

此时左右驱动轮除作用有垂向反力外,还作用有地面对驱动车轮的最大切向反作用力。

此時需要得出最大牵引力的计算公式并根据公式进行计算处理。

2.3 最大制动力工况驱动桥壳承受垂向力、制动力和制动力在两板簧座位置引起的转矩。

汽车桥壳的有限元分析闫维来源:E-WORKSCAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.随着CAE技术在中国的逐步被重视,越来越多的企业引进了CAE技术,本文主要简述CAE技术在某型汽车桥壳方面的应用.一、前言汽车桥壳是车辆中重要的安全件和功能件,是几何外形较为复杂的零件,它是主减速器,差速器,半轴的装配基体,主要功能是支撑汽车重量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架或车身,其性能直接影响运输车辆的安全性和可靠性,要求有足够的强度和刚度,质量要小,从而进步汽车行驶的平顺性.我国目前的实际应用中的桥壳多为铸造桥壳和钢板冲压焊接桥壳,铸造桥壳有较高的强度和刚度,但质量也较大,铸造质量也不易保证,很轻易造成材料和能源的浪费.而钢板冲压焊接桥壳,相比较而言,轻易制造,质量轻,但加工工序较多,往往存在着回弹超差,而且焊缝质量要求高,也很浪费材料和能源.随着成型设备及相关技术的发展,液压胀形技术在国外迅速发展,广泛应用于汽车制造行业,日本等国家在液压胀形技术上已经达到较高的水平,我国目前还处在试制阶段,不过也渐渐引起了业内人士的关注,液压胀形桥壳的主要优点是壁厚分布公道,无焊缝,刚度,强度高,重量轻,材料利用率高,节能降耗,加工工序少,加工效率高.这将是车桥今后发展的一种趋势,本文主要是通过ANSYS有限元软件对某型车桥结构进行的有限元计算与分析。

二、有限元计算与分析CAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.2.1有限元模型的建立我们根据设计者向我们提供的某后桥的数模,在对计算精度影响不大的条件下,为进步计算速度,对模型做适当的简化。

车后桥壳的分析研究e-works 本文针对某型车的引进吸收开发过程中,其海南路试发现后桥存在的局部强度不足的情况,用ANSYS有限元分析系统对其后桥壳进行了计算分析比较,并优化该产品的设计。

为了适应激烈的市场竞争,满足用户需求,企业需要开发出高品质、低价位的新产品。

为此,CAE技术在汽车产品开发过程中越来越多地得到开发人员的应用。

针对某型车的引进吸收开发过程中,其海南路试发现后桥存在的局部强度不足的情况,用ANSYS有限元分析系统对其后桥壳进行了计算分析比较,并优化该产品的设计。

随着汽车对安全、节能、环保的不断重视,汽车车后桥作为整车的一个关键部件,其产品的质量对整车的安全使用及整车性能的影响是非常大的,因而对汽车车后桥进行有效的优化设计计算是非常必要的。

本文介绍了有限元方法对某型车后桥壳的分析研究,建立了车后桥壳的有限元计算模型,并进行了多方案的模型计算分析比较,指出了其结构不足,提出了改进建议,为进一步优化设计提供了重要理论依据。

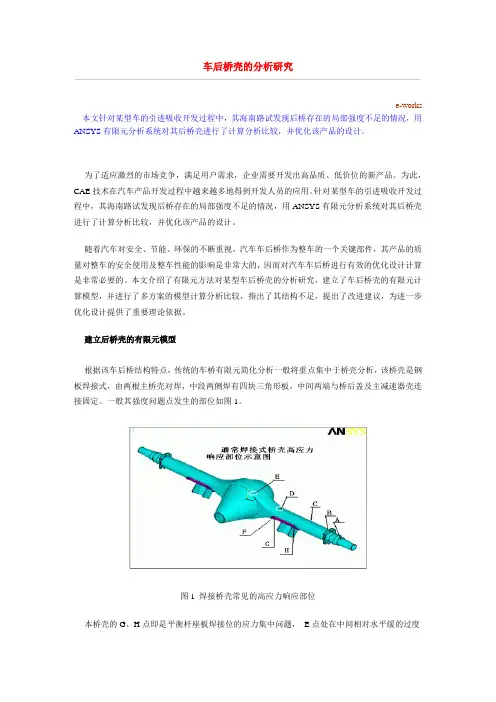

建立后桥壳的有限元模型根据该车后桥结构特点,传统的车桥有限元简化分析一般将重点集中于桥壳分析,该桥壳是钢板焊接式,由两根主桥壳对焊,中段两侧焊有四块三角形板,中间两端与桥后盖及主减速器壳连接固定。

一般其强度问题点发生的部位如图1。

图1 焊接桥壳常见的高应力响应部位本桥壳的G、H点即是平衡杆座板焊接位的应力集中问题,E点处在中间相对水平缓的过度部位,该处往往开大伞齿轮安装切槽或法篮螺孔,应力响应也较高,A、B点的高应力响应对应最大侧向载荷工作情况发生。

载荷与约束首先对后桥所受载荷进行分析,本分析考虑了两种工作载荷:一种桥负荷,分别作用在板簧支座与桥壳联接位;另一种载荷为平衡杆在车身发生倾斜等情况时产生的抗力。

图2 平衡杆模型与抗力图3 车身不发生倾斜时桥壳应力响应分布计算结果分析通过FEM对平衡杆模型有无作用力计算比较,得出:平衡杆支反力对桥壳体的影响主要体现在桥壳弯矩的加大。

基于ansys的汽车驱动桥壳有限元分析摘要:建立了基于 ANSYS 的汽车驱动桥壳的参数化有限元模型,在最大垂向力工况下对桥壳进行静力分析,得到桥壳的应力和位移分布规律。

对桥壳进行模态分析,得到桥壳1至6 阶固有振动频率。

最后采用目标驱动优化方法对桥壳进行以轻量化为目标的优化。

有限元分析和试验验证结果表明,优化后桥壳轻量化效果明显,应力与变形符合要求。

关键词:驱动桥壳;静力分析;模态分析;疲劳寿命;优化前言汽车轻量化是实现节能减排的重要手段和方法,汽车轻量化实质上是零部件轻量化。

一方面节约原材料,降低生产成本;另一方面降低燃油消耗,减少排放。

目前国内对汽车零部件的设计已经从主要依靠经验逐渐发展到应用有限元方法进行强度计算和分析阶段。

只有结构优化方法能够解决汽车生产过程中的高性能、低成本与轻量化的矛盾。

驱动桥壳是汽车的主要承载件和传力件,作为主减速器、差速器和半轴的装配基体,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力和横向力,也是经过桥壳传到悬挂及车架或车厢上的。

因此,驱动桥壳的使用寿命直接影响汽车的有效使用寿命。

本文中采用有限元法对威铃轻型货车后驱动桥壳(假定为整体成形桥壳,非冲焊桥壳,忽略焊接的影响)在最大垂向力工况下进行强度刚度校核,模态分析,在此基础上进行疲劳寿命预测,找出驱动桥壳的潜在危险位置。

在保证满足桥壳强度刚度的条件下,对桥壳进行优化,实现桥壳轻量化。

最后对轻量化的结果进行模拟验证,从而确定了较合理的设计方案,由此提高了产品性能,节省了材料,提高了驱动桥壳的设计水平,减少了实际试验研究的费用和时间,为企业对桥壳改进和新产品开发提供理论指导。

1 最大垂向力工况静力分析对4. 5t 江淮威铃轻型货车桥壳进行静力分析,桥壳尺寸参数如下:壁厚8mm,轮距1600mm,板簧距890mm。

在ANSYS DesignModeler中建立参数化模型(壁厚为设计变量),在保证有限元分析精度的条件下,忽略一些无关紧要的结构,如放油孔、加油孔和螺栓孔等,保留对有限元分析有影响的部分,如凸包、固定环、轴头和钢板弹簧座等,建立实体模型;导入ANSYS Workbench后划分网格(无需定义单元类型),施加载荷和约束,求解后得到桥壳的mises应力分布云图和等效位移分布云图。

第二章 驱动桥壳几何模型的建模 建立几何模型是进行有限元分析工作的第一步,几何模型既可以由CAD 软件建立,也可以由有限元前后处理软件直接建立。

考虑到驱动桥壳一般是由不规则曲面组成的复杂结构,本章应用CAD软件Pro/Engineer建立某驱动桥壳的几何模型,并对几何模型做适当的简化。

2.1 Pro/Engineer简介 2.1.1 Pro/E发展历程概述 Pro/Engineer,简称Pro/E,是由美国PTC公司开发的大型三维CAD/CAE/CAM一体化产品造型系统[13]。

1985年,PTC公司成立于美国波士顿,开始参数化建模软件的研究。

1988年,PTC公司推出Pro/Engineer1.0,标志着Pro/E的诞生。

1995年,PTC公司推出Pro/Engineer2000i。

该版本基于参数化、特征驱动、数据全相关和单一集成数据库,同时还支持并行工程。

2001年,PTC公司推出Pro/Engineer2001。

与Pro/E2000i相比,该版本改进了软件界面,更符合设计人员的操作习惯;具有智能化的绘图环境,提高了工作效率;增加了图纸和模型之间的关联功能;模型打开可以使用预览功能,提高了操作前的针对性。

2003年,PTC公司推出Pro/Engineer Wildfire。

与以前版本相比,野火版特别强调了设计过程的易用性及设计人员之间的互联性。

2.1.2 Pro/E的基本功能 Pro/E能够完成特征建模、参数化设计、零件实体造型及装配造型、完整工程图产生等工作。

通过标准数据交换格式,Pro/E可以输出三维或二维图形用于其它应用软件。

使用Pro/E配置的开发模块或利用C语言,用户也可以扩展与增强Pro/E的功能。

Pro/E的基本功能是:(1)特征建模在Pro/E中,特征是组成模型的基本单位,如:凸台、槽、倒角、腔、壳等特征。

模型创建过程就是按照一定顺序以“搭积木”的方式添加各类特征的过程,通过构建不同的特征建立几何模型。

基于有限元方法的汽车驱动桥壳分析简介汽车驱动桥壳是连接汽车发动机和驱动轮的重要组件,其中,壳体结构是至关重要的。

有限元方法是一种广泛应用于实际工程分析中的数值分析方法,可以模拟和优化设计。

本文将探讨如何使用有限元方法分析汽车驱动桥壳的结构。

建模几何模型汽车驱动桥壳一般采用加厚的柱壳结构,从而在较小的体积内承载高强度的扭转力。

为了对此结构进行有限元分析,需要先构建准确的几何模型。

可以使用计算机辅助设计软件建立三维模型,或者直接使用CAD工具绘制二维截面。

网格划分一旦有几何模型,就需要对其进行网格划分。

这是一项关键的步骤,因为它将直接影响最终分析的准确性和效率。

在划分网格时,需要注意以下几点:•网格大小应该能够适当地对结构进行描述,同时不会影响计算效率。

•网格应当满足光滑性要求,特别是在转角处。

•需要尽可能使用劣质网格,以确保准确性。

材料和边界条件分析所需的材料特性和边界条件有助于确定结构在应力下的响应。

材料的特性包括弹性模量、泊松比、屈服强度。

设置边界条件则包括固定点、负载、扭曲、压力等。

求解通过有限元分析软件可以进行模拟计算,并得出结构的应力状况和形变情况。

在此过程中,需要考虑以下因素:•材料的非线性特性•数值不稳定性问题•嵌套效应对模型的影响结果和分析有限元求解得出的结果需要进一步进行分析,以便深入理解结构的行为和性能。

通过对结果的分析,可以得到以下信息:•结构的应力、应变分布以及最大应力发生在哪里•结构的变形情况以及变形程度•破坏模式及其发生的位置和原因结论本文介绍了使用有限元分析方法分析汽车驱动桥壳的方法。

通过准确建立几何模型、网格划分、设置材料特性和边界条件并对结果进行分析,可以得到结论来评估设计的性能和研究规划的效果。

基于ANSYS的汽车驱动桥壳的有限元分析有限元法是一种在工程分析中常用的解决复杂问题的近似数值分析方法,以其在机械结构强度和刚度分析方面具有较高的计算精度而得到普遍应用,特别是在材料应力、应变的线性范围更是如此。

在汽车设计领域,无论是车身、车架的计算仿真,还是发动机的曲轴以及传动系统的计算均使用到该方法。

有限元分析最基本的研究方法就是“结构离散→单元分析→整体求解”的过程。

经过近50年的发展,有限元法的理论日趋完善,已经开发出了一批通用和专用的有限元软件。

ANSYS是当前国际上流行的有限元分析软件,广泛地应用于各行各业,是一种通用程序,可以用它进行所有行业的几乎任何类型的有限元分析,如汽车、宇航、铁路、机械和电子等行业。

ANSYS软件将实体建模、系统组装、有限元前后处理、有限元求解和系统动态分析等集成一体,最大限度地满足工程设计分析的需要。

通过结合ANSYS软件,能高效准确地建立分析构件的三维实体模型,自动生成有限元网格,建立相应的约束及载荷工况,并自动进行有限元求解,对模态分析计算结果进行图形显示和结果输出,对结构的动态特性作出评价。

它包括结构分析、模态分析、磁场分析、热分析和多物理场分析等众多功能模块。

汽车驱动桥壳是汽车上的主要承载构件之一,其作用主要有:支撑并保护主减速器、差速器和半轴等,使左右驱动车轮的轴向相对位置固定;同从动桥一起支撑车架及其上的各总成质量;汽车行驶时,承受由车轮传来的路面反作用力和力矩并经悬架传给车架等。

驱动桥壳应有足够的强度和刚度且质量小,并便于主减速器的拆装和调整。

由于桥壳的尺寸和质量比较大,制造较困难,故其结构型式应在满足使用要求的前提下应尽可能便于制造。

驱动桥壳分为整体式桥壳,分段式桥壳和组合式桥壳三类。

整体式桥壳具有较大的强度和刚度,且便于主减速器的装配、调整和维修,因此普遍应用于各类汽车上。

但是由于其形状复杂,因此应力计算比较困难。

根据汽车设计理论,驱动桥壳的常规设计方法是将桥壳看成一个简支梁并校核几种典型计算工况下某些特定断面的最大应力值,然后考虑一个安全系数来确定工作应力,这种设计方法有很多局限性。

毕业设计(论文)译文题目基于有限元分析方法的后桥壳疲劳失效的预测学生姓名梅月媛学号2010800454专业机械设计制造及自动化班级20111053指导教师杜义贤评阅教师完成日期2015 年 1月3日基于有限元分析方法的后桥壳疲劳失效的预测M.M. Topac, H. Gunal, N.S. Kuralay关键字:后桥壳;应力集中;失效;有限元分析;摘要当施加循环垂直应力在后桥壳上,会产生过早的疲劳失效的现象,之前就已经有了这方面的研究。

在这些试验中,裂缝主要出现在样品的同一区域。

为了找出这种失效的原因,我们建立了完整的后桥壳CAD模型,并通过材料的拉伸性能试验获得桥壳材料的机械性能。

利用这些数据,运用有限元原理进行了应力及疲劳分析。

确定了疲劳失效初始发生的位置以及不发生疲劳应变的最小循环垂直应力。

而且我们还将有限元分析的结果与实验的结果进行对比,提出了增强桥壳疲劳寿命的解决方案。

1.概述由于具有较高的承载能力,固体车桥通常用于重型商用车辆上[1]。

固体车桥的结构如图1所示.在车辆的使用过程中,车桥是主要承载部件,由路面不平产生的动态力进而产生的动态压力导致了车桥产生疲劳破坏。

因此,对桥壳抵抗疲劳破坏的寿命进行预测是很重要的。

在大规模生产前,需通过垂直力试验对桥壳模型在动态垂直应力作用下进行如图2所示的装载能力及疲劳寿命的分析。

在这些测试中,由液压机构提供的循环垂直载荷施加在样品上,直到样品开始出现疲劳破坏。

10循环力而不出现疲劳破坏。

在对如图3根据承载标准,桥壳必须能承载N=5×5所示不对称的桥壳模型进行垂直疲劳测试时,当力未达到极限前就有疲劳破坏出现10。

在这些在模型上。

因此发现,不出现疲劳破坏的最小循环应力大约为 3.7×5测试中,裂纹出现在班卓过渡区E1和E2。

疲劳失效的样品如图4所示。

为了找出过早失效的原因,我们运用CATIA V5R15商业软件建立了一个详细的桥壳实体模型。

某越野车桥壳的有限元分析摘要汽车工业的正在高速发展,对汽车性能有了越来越高的要求,这使得传统的驱动桥壳的设计计算方法已经不能满足现代汽车设计的需要。

电子计算机的出现以及有限元的飞速发展为驱动桥壳的结构性能的计算分析带来了新的革命。

由于驱动桥桥壳是汽车重要的承载件和传力件,桥壳的性能和疲劳寿命直接影响着汽车的有效使用寿命。

论文利用Pro/E建模软件建立越野车驱动桥壳的3D模型,采用最新的ANSYS协同仿真有限元平台,在计算机中对5.0mm、6.0mm、6.5mm三种厚度驱动桥壳进行有限元分析,其中包括垂直弯曲刚度和静强度的分析。

有限元分析结果表明,5.0mm厚桥壳的垂直静强度不符合规范要求,6.0mm、6.5mm厚的两种桥壳满足规范要求。

最后,找出桥壳失效的原因是垂直静强度不够、某些装配部位应力过大。

关键词:驱动桥桥壳;ANSYS;垂直弯曲刚度;静强度;失效分析AUTOMOBILE BRIDGE SHELL FINITE ELEMENTANALYSISA BSTRACTWith the auto industry high speed development,the function to the automobile demands more and more highly,the feasible tradition designs of the auto mobile drive axle housing already haven’t satisfy the request that modem designs.The calculation analysis that the electronic computer appearing develops at full speed for the structure designs as well as finite element method after has brought about new revolution.Since the axle housing is mainly carrying and passing components of the vehicle,the axle housing function and fatigue life have direct impact to effective automobile useful time,the axle housing should have sufficient intensity,stiffness and well durable fatigue property.The thesis makes use of Pro/E software building the3D models of automobile bridge ing ANSYS workbench FEA simulated platform,three types thickness drive axle housing has simulated by FEA on5.0mm,6.0mm,6.5mm in the computer has included vertical curves just degree and start intensity analysis.Static analysis of result indicates that the perpendicularity intensity and fatigue strength of the5.0mm axle housing is unqualified,6.0mm,6.5mm two types’axle housing come up to the national standard.End,finding out the reason of bridge housing lapse is perpendicular stat intensity not enough and some assembly part stress over big.And the submissions correspond of betterment opinion to provide a reference.Key words:Drive axle housing,ANSYS Workbench,The vertical curves just a degree,Quiet intensity,Failure analysis目录1绪论 (1)1.1汽车桥壳的分类和机构特征概述 (1)1.2汽车桥壳CAE分析的研究和发展 (2)1.3工程背景和研究意义 (3)1.4主要研究内容和技术路线 (3)1.5小结 (4)2有限元基本方法和桥壳有限元模型 (6)2.1有限元基本方法及其计算工具简介 (6)2.2桥壳的实体模型和有限元模型 (9)2.3小结 (13)3驱动桥几何模型的建立 (15)3.1建立几何模型 (15)3.2小结 (23)4驱动桥的受力特征及结构静力分析 (24)4.1垂直弯曲刚度和静强度试验评估指标 (24)4.2载荷施加方式 (24)4.3有限元分析 (25)4.4小结 (26)5静力分析结果 (27)5.1垂直弯曲刚度分析结果对比 (27)5.2垂直弯曲静强度分析结果对比 (30)5.3小结 (33)6桥壳的失效原因以及改进意见 (34)6.1分析失效原因的目的 (34)6.2分析的一般步骤 (34)6.3失效原因和改进意见 (34)6.4小结 (35)总结 (36)参考文献 (37)致谢 (38)第1章绪论1.1汽车桥壳的分类和机构特征概述汽车通常由发动机、底盘、车身和电器设备四部分组成。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。