汽车后桥减速器壳单面钻孔机床三图一卡设计

- 格式:doc

- 大小:792.00 KB

- 文档页数:22

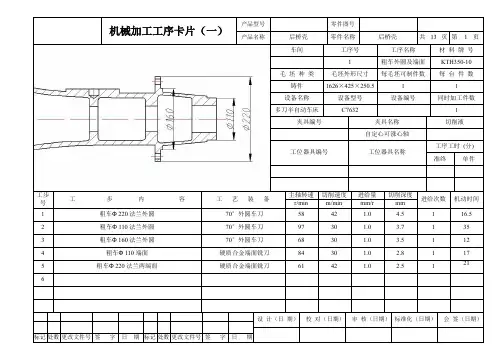

车间工序号工序名称材料牌号1 粗车外圆及端面KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数多刀半自动车床C7632 1 夹具编号夹具名称切削液自定心可涨心轴工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 粗车Ф220法兰外圆70°外圆车刀58 42 1.0 4.5 1 16.52 粗车Ф110法兰外圆70°外圆车刀97 30 1.0 3.7 1 353 粗车Ф160法兰外圆70°外圆车刀68 30 1.0 3.5 1 124 粗车Ф110端面硬质合金端面铣刀84 30 1.0 2.8 1 175 粗车Ф220法兰两端面硬质合金端面铣刀61 42 1.0 2.5 1 216设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号2 粗镗孔KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数组合镗床2A455b 1 夹具编号夹具名称切削液自定心虎钳工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 粗镗Φ65孔方杆通孔镗刀265 60 0.23 1 332 粗镗Φ66孔方杆通孔镗刀262 60 0.23 1 413 粗镗Φ67孔方杆通孔镗刀258 60 0.2 3 1 524 粗镗Φ70孔方杆通孔镗刀248 60 0.2 3 1 7756设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号精车外圆及端面KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数多刀半自动车床C7632 1 夹具编号夹具名称切削液自定心可涨心轴工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 精车Ф220法兰外圆70°外圆车刀180 125 0.4 0.5 1 112 精车Ф110法兰外圆70°外圆车刀403 140 0.2 0.3 1 233 精车Ф160法兰外圆70°外圆车刀237 120 0.4 0.5 1 194 精车Ф110端面硬质合金端面铣刀433 150 0.2 0.2 1 185 精车Ф220法兰两端面硬质合金端面铣刀130 90 0.6 0.5 1 196设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号4 粗铣平面KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数两面四轴组合铣床2A418 1 夹具编号夹具名称切削液V型块工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 粗铣左端弹簧座平面圆柱形铣刀259 65 0.1 3 1 132 粗铣右端弹簧座平面圆柱形铣刀259 65 0.13 1 133456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号5 精镗孔KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数组合镗床2A455A 1 夹具编号夹具名称切削液自定心虎钳工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 精镗Φ65孔方杆通孔镗刀386 80 0.1 0.5 1 392 精镗Φ66孔方杆通孔镗刀380 80 0.1 0.5 1 503 精镗Φ67孔方杆通孔镗刀375 80 0.1 0.5 1 674 精镗Φ70孔方杆通孔镗刀359 80 0.1 0.5 1 8856设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号6 中间检查KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 外观检查100%2 桥壳总长1617-1623 5%3 油封轴颈Φ109.56-Φ109.21 5% 卡板4 外圆Φ159.37-Φ159.87 5% 卡板5 孔Φ65-Φ65.074 ,Ra6.3, 5% 内径百分表6 孔Φ66-Φ66.074 , Ra6.3, 5% 内径百分表孔Φ67-Φ67.074 , Ra6.3, 5% 内径百分表孔Φ70.879-Φ70.925 , Ra6.3,5% 内径百分表设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号7 粗镗孔,粗铣平面KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数单轴立式镗床1C-200夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 粗镗Φ330孔方杆通孔镗刀134 144 0.32 1 582 粗铣88前端面硬质合金端面铣刀159 20 0.125 2 1 113456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号8 精镗孔,精铣平面KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数单轴立式镗床1C-200 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 精镗Φ330孔方杆通孔镗刀182 186 0.18 0.5 1 492 精铣88前端面硬质合金端面铣刀239 30 0.1 0.5 1 103456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号9 钻孔KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 钻8×Φ14孔直柄长麻花钻517 26 0.36 7 1 4523456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号10 攻螺纹KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 攻12×M12螺纹细柄机用丝锥318 10.3 1.75 1 5323456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片(十一)产品名称后桥壳零件名称后桥壳共13 页第11 页车间工序号工序名称材料牌号11 钻孔KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 钻2×Φ24孔直柄长麻花钻272 20.5 0.5 12 1 3723456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片(十二)产品名称后桥壳零件名称后桥壳共13 页第12 页车间工序号工序名称材料牌号12 清洗KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5设备名称设备型号设备编号同时加工件数清洗机夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 清洗清洗机23456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片(十三)产品名称后桥壳零件名称后桥壳共13 页第13 页车间工序号工序名称材料牌号13 检验KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件1626×425×250.5 1 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数机动时间r/min m/min mm/r mm1 外观检查100%2 孔Φ330-Φ330.36 ,Ra6.3, 5% 内径百分表3 尺寸87.15-88, Ra6.3, 5% 游标卡尺456设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

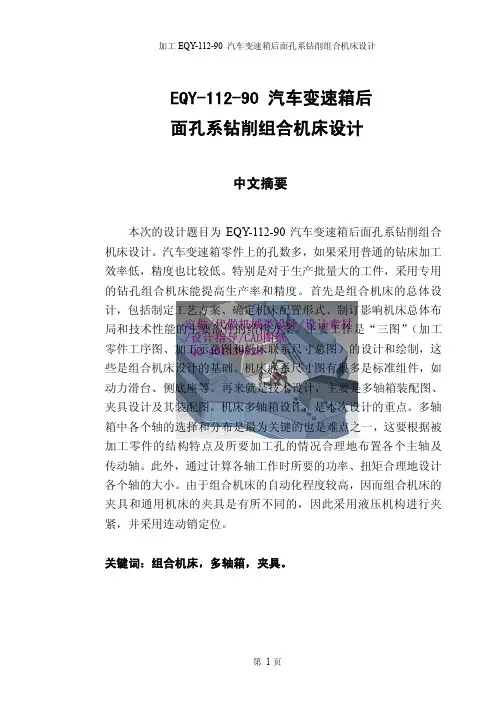

加工EQY11290 汽车变速箱后面孔系钻削组合机床设计EQY-112-90 汽车变速箱后面孔系钻削组合机床设计中文摘要本次的设计题目为 EQY11290 汽车变速箱后面孔系钻削组合 机床设计。

汽车变速箱零件上的孔数多,如果采用普通的钻床加工 效率低,精度也比较低。

特别是对于生产批量大的工件,采用专用 的钻孔组合机床能提高生产率和精度。

首先是组合机床的总体设 计,包括制定工艺方案、确定机床配置形式、制订影响机床总体布 局和技术性能的主要部件的结构方案。

主要工作是“三图” (加工 零件工序图、加工示意图和机床联系尺寸总图)的设计和绘制,这 些是组合机床设计的基础。

机床联系尺寸图有很多是标准组件,如 动力滑台、侧底座等。

再来就是技术设计,主要是多轴箱装配图、 夹具设计及其装配图。

机床多轴箱设计,是本次设计的重点。

多轴 箱中各个轴的选择和分布是最为关键的也是难点之一,这要根据被 加工零件的结构特点及所要加工孔的情况合理地布置各个主轴及 传动轴。

此外,通过计算各轴工作时所要的功率、扭矩合理地设计 各个轴的大小。

由于组合机床的自动化程度较高,因而组合机床的 夹具和通用机床的夹具是有所不同的,因此采用液压机构进行夹 紧,并采用连动销定位。

关键词:组合机床,多轴箱,夹具。

Design the moduler machine to drill the holes of the speed controller box of The automobiles EQY11290s in the back of departmentAbstractThe design topic is design the moduler machine to drill the hole of the speed controller box of The automobiles EQY11290s in back of department .Because the automobile become soon box has so much holes , if the common drill machines are adopted to drill the holes ,the efficiency will be low and the accuracy is also lower.Especially for produce the quantity of work piece, adopted the combine machine for drill can raise the rate of production and accuracies appropriatively. It is the overall designing which makes up the lathe at first, What this part will be done is how to design and draw the " three pictures"( processing part process picture, process sketch map, lathe get in touch with size general drawing ), these make up the foundation of designing of the lathe . The lathe get in touch with size general drawing has a lot of standard module, such as power slippery platform, incline base part etc .Socend It is the technique designing, mainly the lathe many axle case designing and the lathe’s tongs design and it’s assembles the diagram. the focal point of the many axle case designing, and it each choice and distribution of axle is the most key, so calculate every axle power, torsion wanted design each size of axle rational when working. Through analyse and process the situation of the hole, design the distribution of the main shaft..Because the automation degree of the moduler machine is higher, making up lathe’s tongs and ordinary tongs of lathe are different, adopt hydraulic pressure organization clamp, and adopt and move and sell and make a reservation in succession.Key Words: modular machine,multiple spindle加工EQY11290 汽车变速箱后面孔系钻削组合机床设计case,fixture第一章 绪 论众所周知, 机床的用途十分广阔, 在国民经济中所起的作用极为重要。

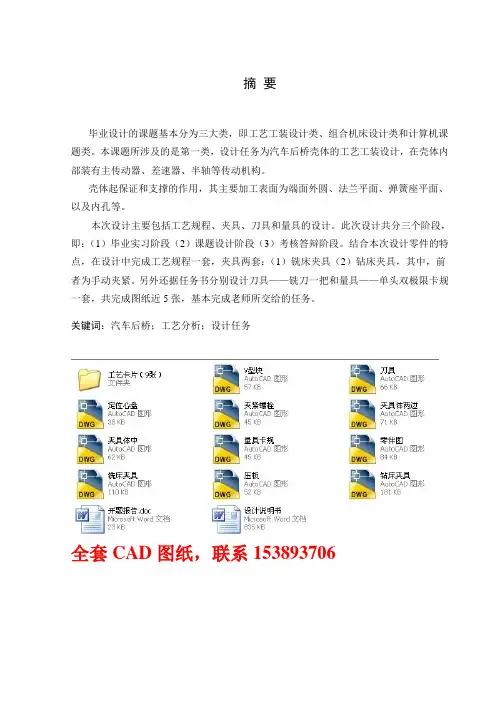

摘要毕业设计的课题基本分为三大类,即工艺工装设计类、组合机床设计类和计算机课题类。

本课题所涉及的是第一类,设计任务为汽车后桥壳体的工艺工装设计,在壳体内部装有主传动器、差速器、半轴等传动机构。

壳体起保证和支撑的作用,其主要加工表面为端面外圆、法兰平面、弹簧座平面、以及内孔等。

本次设计主要包括工艺规程、夹具、刀具和量具的设计。

此次设计共分三个阶段,即:(1)毕业实习阶段(2)课题设计阶段(3)考核答辩阶段。

结合本次设计零件的特点,在设计中完成工艺规程一套,夹具两套:(1)铣床夹具(2)钻床夹具,其中,前者为手动夹紧。

另外还据任务书分别设计刀具——铣刀一把和量具——单头双极限卡规一套,共完成图纸近5张,基本完成老师所交给的任务。

关键词:汽车后桥;工艺分析;设计任务全套CAD图纸,联系153893706ABSTRACTThe subject of the graduation project is divided into three big classes,namely the frock designing type of craft ,making up the designingtype of lathe and comper subjects basically.What this subject involved is the first kind,designing the task for the rear axle of automobile,the craft frock of the shell is designed.Equipped with the organizations of the transmission,such as main hammer mechanism actuator,differential mechanism,semi-axis,ect,within the shell.The shell plays a role in guatanteeing and support,it processes flange,spring seat plane,and interior hole round for outside of the terminal surface of surface,ect,mainly.This design includes the design of rules of craft,jig,cutter and measuring tool mainly.This design divides three stages altogether,namely:(1)Graduation field work stage(2)Ddeign phase of subject(3)Examine the stage of bine this charateristic of designing the part,finisshes one set of rules of craft in the design,two sets of jigs:(1)Jig of the milling machine(2)The jig of the drilling machine,among them,the former,in order to clamp manually.Still design the cutter sepatately according to the task book in addition—One milling cutter is with measuring,finish drawing amount nearlu 5 altogether,finish the task that a teacher assigns basically.Key word:The rear axle of automobile;the crafu analuses;designs the task目录1 绪论 (1)1.1 我国汽车后桥制造业的现状及其发展趋势 (1)1.2 汽车后桥壳体的构造 (1)1.3 汽车后桥壳体的性能要求 (1)2 零件的分析 (3)2.1 零件的作用 (3)2.2 零件的工艺分析 (3)2.3 生产类型的确定 (4)2.4 确定毛坯的制造形式 (4)2.5 基面的选择 (4)3 械加工工艺路线 (6)3.1 工艺方案 (6)3.2 工艺方案比较分析 (7)3.3 加工阶段的划分和检验工序的安排 (7)4 加工余量、工序、毛坯尺寸的确定 (9)5 工时定额 (10)5.1工序六的工时定额 (10)5.2工序十三的工序定额 (11)6 夹具设计 (12)6.1 铣床夹具设计 (12)6.1.1 工件的加工工艺分析 (12)6.1.2 定方案,设计定位元件 (12)6.1.3 确定夹紧方式和设计夹紧结构 (13)6.1.4 定位误差的分析 (14)6.1.5 夹紧元件的强度校核 (14)6.1.6 夹具体的设计 (15)6.1.7 夹具体设计及其操作的简要说明 (15)6.2 钻床夹具的设计 (16)6.2.1 定位基准的选择 (16)6.2.2 夹紧力的确定 (16)6.2.3 钻削力的计算 (16)6.2.4 动力源设计 (17)6.2.5 夹具体的设计 (18)6.2.6 夹具设计及操作简要说明 (19)7 CAD绘图简介 (20)8 量具设计 (21)9 刀具设计 (24)结论 (26)致谢 (27)参考文献 (28)附录A 英文原文 (29)附录B 汉语翻译 (35)1 绪论1.1我国汽车后桥制造业的现状及其发展趋势我国丰富的原材料资源为后桥壳体国产化提供了坚实的基础。

毕业论文中文摘要变速箱壳体多孔钻专机设计(三图一卡及多轴箱设计)摘要:随着自动化生产能力的提高,现代工厂中出现需要组合机床的场合越来越多,组合机床是以通用部件为基础,配以工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

它一般采用多轴,多刀,多工序,多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化合系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批量生产中得到广泛应用,并可用以组成自动生产线。

本课题针对变速箱壳体端面上12Xφ18孔钻削这一特定工序而设计的一台专用立式组合机床。

本设计中,在充分数据计算的基础上对标准通用零件做了仔细选择,并依据被加工零件的结构特点,加工部位的尺寸精度,表面粗糙度要求,以及定位夹紧方式,工艺方法和加工过程中所采用的刀具,生产率,切削用量情况等设计了结构合理的多轴箱。

关键词:组合机床,多轴箱,工艺流程,钻削目次1 引言 (1)1.1组合机床概述 (1)1.2该课题研究的目的和意义 (1)1.3组合机床发展史 (1)1.4国内外该研究技术现状 (2)1.5发展趋势 (3)1.6本课题研究的基本内容 (3)1.7本课题主要研究解决的难点问题和拟采用的办法 (3)2 多孔钻组合机床总体方案设计(三图一卡) (5)2.1 零件分析 (5)2.2工艺分析 (6)2.3确定机床的配置形式 (7)2.4组合机床切削用量 (8)2.5组合机床切削用量选择及计算 (9)3 组合钻床总体方案设计(三图一卡) (11)3.1被加工零件工序图 (11)3.2 加工示意图 (12)3.2.4其它注意问题 (15)3.3 机床联系尺寸总图 (16)3.4.生产率计算卡 (18)4 组合机床多轴箱设计 (20)4.1通用多轴箱的组成 (20)4.2多轴箱设计步骤和内容 (20)4.3传动系统的设计计算 (21)结论 (24)参考文献 (25)致谢 (26)1 引言1.1组合机床概述组合机床是以系列化、标准化的通用部件为基础,再配以少量专用部件而组成的专用机床,具有一般专用机床结构简单,生产率及自动化程度高,易保证加工精度的特点,又能适应工件的变化,具有一定的重新调整、重新组合的能力。

摘要本次设计是根据年产量100000件钻井液搅拌机减速器箱体的工作要求而进行设计的,该文是对整个设计过程的综合记述和全面说明。

本次设计旨在为机械制造箱体提供完整的理论依据以方便生产的有效进行,并在其过程中全面地阐述标准设计选用资料的方法及原则。

通过对钻井液搅拌机减速器箱体图样的分析,选择毛坯,确定加工余量,制定工艺路线,(其中包括粗精基准的选择、加工方法的选择、以及加工设备、夹具、量具的选择)。

减速器箱体零件图样上的4个轴承孔采用组合机床加工,通过分析,确定单边加工余量,定位加紧方式,计算出单件工作时间以及辅助时间,并绘制“三图一卡”,其中“三图一卡”包括减速器箱体零件加工工序图、减速器箱体零件加工示意图、机床联系尺寸总图和机床生产率计算卡,最后绘制出镗孔组合机床的总装配图。

本设计所采用的加工设备,均在保证加工质量的前提下,提高了生产效率,本设计所参考的资料、文件都与最新国家标准相接轨。

关键字:箱体零件加工路线;机加工工艺;组合镗床。

AbstractThe design is based on the annual00000 mechanics box requirements for the work, and that it is the whole process of designing an integrated and comprehensive records shows.The design aims to provide machinery box complete theoretical basis to facilitate the effective production, and in the course of comprehensive exposition of the standard design information on the selection methods and principles.By spraying machine base components thereof analysis, rough determine allowance, the development process line, (including coarse and fine benchmark of choice, the choice of processing methods, and processing equipment, fixture, the selection of measuring tools).Cradle spraying machine parts drawings on the four bearing hole machining using portfolio through analysis. Positioning intensified manner, the calculated single pieces of work time and support, and the mapping of the "three plans a card" including spraying machine parts processes map, spraying machine parts processing matrix, Contact machine size map and machine productivity calculation cards, the final draw Precision Boring Machine of the total portfolio assembly.The design of the processing equipment, both in the quality assurance process, under the premise of improving the efficiency of production and The reference design information, documents with the latest national standards compatible.Keywords :Box parts processing line; Machining Technology; Boring P ortfolio目录摘要 (I)Abstract (II)目录 (i)1绪论 (1)1.1机械工业在现代化建设中的作用 (1)1.2总体方案设计 (3)2 钻井液搅拌机减速器箱体的机加工工艺 (4)2.1计算生产纲领确定生产类型 (4)2.2搅拌机减速器箱体的作用与结构工艺分析 (5)2.3确定毛坯 (7)2.4工艺规程设计 (7)2.5选择加工设备和工艺设备 (13)2.6确定工序尺寸 (14)2.7确定切削用量 (17)3 三面多工位粗镗专机总体设计 (20)3.1组合机床概述 (20)3.2制定工艺方案 (21)3.3确定组合机床的配置形式和方案布局 (23)3.4 粗镗专机“三图一卡”的编制 (27)4经济性技术分析 (45)5 结论 (47)6 参考书目录 (49)7致谢 (49)附录 .................................................................. 错误!未定义书签。

学号保密了额毕业设计(论文)通用减速机壳体连接孔钻削加工工艺装备设计——组合机床、夹具设计教学系:机电工程系指导教师:专业班级:机自1094班学生姓名:二零一三年六月毕业设计(论文)任务书学生姓名专业班级机自1094班指导教师工作单位机电工程系设计(论文)题目通用减速机壳体连接孔钻削加工工艺装备设计——组合机床、夹具设计设计(论文)主要内容:1、通用减速机壳体8×Φ13连接孔钻削加工工艺方案设计;2、通用减速机壳体8×Φ13连接孔钻削加工组合机床设计;3、通用减速机壳体8×Φ13连接孔钻削加工多轴箱设计;4、编写设计说明书要求完成的主要任务及其时间安排:主要任务:1、通用减速机壳体8×Φ13连接孔钻削加工工艺方案;2、绘制机床联系尺寸图、加工示意图、工序图等;3、绘制加工多轴箱总图;4、进行必要的设计计算;5、编写设计说明书;时间安排:第1~3周:接受毕业设计课题,根据课题内容了解课题研究的现状,并进行查找资料,完成开题报告;第4~5周:通用减速机壳体8×Φ13连接孔钻削加工工艺方案设计;第6~8周:绘制机床联系尺寸图、加工示意图、工序图等;第9周:绘制加工多轴箱总图;第10~11周:进行必要的设计计算;第12周:编写毕业设计说明书第13周:对设计进行检查、纠正、整理、综合;最后打印,交指导老师复查。

必读参考资料:《组合机床简明设计手册》机械工业出版社《机械制造装备设计》机械工业出版社指导教师签名:教研室主任签名:毕业设计(论文)开题报告题目通用减速机壳体连接孔钻削加工工艺装备设计——组合机床、夹具设计1.目的及意义:本次的毕业设计的目的在于让我们在设计之中得到构思设计,设计方案的分析,工艺方案的设计,零件的有必要的计算,CAD机械制图和查阅相关资料文献的综合训练。

通过此次设计来达到对以前所学知识的巩固和对所学相关知识的综合应用,以达到对于所学知识相关的设计的熟练应用。

解读“三图一卡”绘制组合机床“三图一卡”,就是针对具体零件,在选定的工艺和结构方案的基础上,进行组合机床总体方案图样文件设计。

其内容包括:零件工序图、加工示意图、机床尺寸联系总图和生产率卡等。

1、被加工零件工序图是根据制订的工艺方案,表示所设计的组合机床(或自动线)上完成的工艺内容,加工部位的尺寸、精度、表面粗糙度及技术要求,加工用的定位基准、夹压部位以及被加工零件的材料、硬度和在本机床加工前加工余量、毛坯或半成品情况的图样。

除了设计研制合同外,它是组合机床设计的具体依据,也是制造、使用、调整和检验机床精度的重要文件。

被加工零件工序图是在被加工零件基础上,突出本机床或自动线的加工内容,并作必要的说明而绘制的。

其主要内容包括:(1)被加工零件的形状和主要轮廓尺寸以及与本工序机床设计有关部位结构形状和尺寸。

当需要设置中间导向时,则应把设置中间导向临近的工件内部肋、壁布置及有关结构形状和尺寸表示清楚,以便检查工件、夹具、刀具之间是否相互干涉。

(2)本工序所选用的定位基准、夹压部位及夹紧方向。

以便据此进行夹具的支承、定位、夹紧和导向等结构设计。

2、加工示意图是在工艺方案和机床总体方案初步确定的基础上绘制的。

它是设计刀具、辅具、夹具、多轴箱和液压、电气系统以及选择动力部件、绘制机床总联系尺寸图的主要依据;是对机床总体布局和性能的原始要求;也是调整机床和刀具所必须的重要技术文件。

在加工示意图中表达和标注的内容有:机床的加工方法,切削用量,工作循环和工作行程;工件、刀具类型、数量和结构尺寸;铣刀刀头、铣夹头、主轴之间的连接方式及配合尺寸等。

(1)尽量缩小铣削头到工件端面之间的距离。

(2)标注切削用量:轴的切削用量应标注在相应的主轴后端。

其内容包括:主轴转速、相应刀具的切削速度、每转进给量和每分钟进给量。

(3)动力部件工作循环及行程的确定:动力部件的工作循环是指加工时,动力部件从原来位置开始运动到加工终了位置,又返回到原位的动作过程。

汽车后桥减速器壳工艺规程设计及其夹具设计优秀设计引言毕业设计是学生的最后一个教学环节,我这次毕业设计的题目是某汽车后桥减速器壳工艺规程设计及其夹具设计。

汽车在正常行驶时,发动机的转速很高,只靠变速箱来降低,会使变速箱的尺寸增大。

同时,转速下降,扭矩必然增加,也就加大了变速箱与变速箱后一级传动机构的传动负荷。

因此,在动力向左右驱动轮分流的差速器之前需要设置一个主减速器。

而主减速器壳是汽车后桥主减速器的一部分。

主减速器壳体加工精度的高低直接影响着差速器壳及主、被动齿轮的配合精度,因而其加工工艺直接影响车桥和整车质量。

我此次毕业设计的任务是对汽车后桥减速器壳进行工艺分析并且设计其夹具。

经过查阅相关资料,并且结合所学的机械知识,对该零件进行工艺分析,确定出合理的加工工艺方案,并选择切削用量及其工艺装备。

了解零件的结构特点及技术要求,查阅相关书籍,例如夹具方面的教材及图册,经过反复的研究、设计、比较、试验,最终设计出一套合理的夹具,即车法兰止口的夹具。

最后在老师和同学的帮助下,经过不断地修改、检查,最终完成了汽车后桥减速器壳工艺规程及其夹具设计。

本次毕业设计使我在机械方面受益匪浅。

特别是刘老师在工作中对我的耐心辅导,他对学生强烈的责任感和严谨的治学态度,无不给我以深刻的影响。

由于类似的大型课题很少接触,经验能力方面的欠缺,错误之处一定存在,恳请各位老师给予批评指正,以便今后的工作尽善尽美。

目录目录 (2)第1章零件的分析 (4)1.1减速器壳在汽车上的位置及功用 (4)1.2减速器壳的结构特点及技术要求 (4)1.2.1结构特点 (4)1.2.2技术要求分析 (5)第2章工艺规程的设计 (7)2.1生产类型的确定 (7)2.1.1生产纲领的确定 (7)2.1.2零件年产量的确定 (7)2.1.3生产类型的确定 (7)2.1.4生产类型对应的工艺特征 (7)2.2毛坯的选择 (8)2.2.1铸件的精度等级选择: (8)2.2.2毛坯余量及偏差的选择 (8)2.3各加工表面的加工方法的选择 (10)2.3.1加工方法的确定 (10)2.3.2加工阶段的划分 (12)2.4制定加工工艺路线 (13)2.5工艺方案的分析 (17)2.6确定各工序的加工余量、工序尺寸、切削用量及工时定额 (18) 2.6.1确定各工序的加工余量 (18)2.6.2确定各工序的工序尺寸 (19)2.6.3确定各工序的切削用量 (20)2.6.4确定各工序的工时定额 (26)2.7确定各工序的工艺装备和机床的选择 (43)2.7.1刀具的选择 (43)2.7.2量具的选择: (44)2.7.3夹具的选择 (45)2.7.4机床设备的选择: (46)2.8选择定位基准的原则 (46)2.8.1粗基准的选择 (46)2.8.2精基准的选择 (47)2.9合理夹紧方法的确定 (48)2.9.1夹紧力的方向 (48)2.9.2夹紧力的作用点 (48)第3章夹具的设计 (50)3.1夹具设计的目的 (50)3.2所设计夹具的工序内容、工序所用的机床和刀具 (50)3.2.1 工序内容 (50)3.2.2 工序所用的机床和刀具 (51)3.3夹具设计满足的要求 (51)3.4定位基准及定位元件的选择 (51)3.5夹紧元件的选择 (52)3.6定位误差的计算 (53)3.6.1产生定位误差的原因 (53)3.6.2定位误差的计算 (53)3.7切削力及夹紧力计算 (55)结论 (57)致谢 (58)参考文献 (59)附录A (65)附录B (72)第1章零件的分析1.1减速器壳在汽车上的位置及功用汽车正常行驶时,发动机的转速通常在2000至3000r/min左右,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需很大,而齿轮副的传动比越大,两齿轮的半径比也越大,换句话说,也就是变速箱的尺寸会越大。

摘要组合机床是以通用部件作为基础,配以按工件特定形状和加工工艺设计的专用主轴箱和夹具,组成的半自动或自动专用机床。

组合机床是一种专用高效自动化技术装备,目前,它是大批量机械产品实现高效、高质量和经济性生产的关键装备,因而被广泛应用于许多工业生产领域。

在大批量生产的机械工业部门,大量采用的设备是组合机床。

因此,组合机床及其自动线的技术性能和综合自动化水平,在很大程度上决定了这些工业部门产品的生产效率、产品质量和企业生产组织的结构,也在很大程度上决定了企业产品的竞争力。

矿车轮在矿山机械技术领域用途极为广泛。

而本题目就包含了这两种在机械领域都有着重要用途的设备。

矿车轮钻孔组合机床设计是一个复杂的毕业设计。

该零件(矿车轮)结构复杂,因此零件毛坯采用灰铸铁铸造成形,题目要求设计钻三个M10螺孔的组合机床。

组合机床设计过程复杂,需要查阅资料很多,所以在设计时尽量使加工简单,但又不影响加工质量,同时使各工序尽量集中,发挥组合机床的优点,同时使各种误差减小到最低限度。

关键词:组合机床、夹具、多轴箱、传动轴、三图一卡一、绪论1.1课题背景1.1.1国内组合机床的发展现状现代社会中,人们为了高效、经济地生产各种高质量产品,日益广泛的使用各种机器、仪器和工具等技术设备与装备。

为制造这些技术设备与装备,又必须具备各种加工金属零件的设备,诸如铸造、锻造、焊接、冲压和切削加工设备等。

由于机械零件的形状精度、尺寸精度和表面粗糙度,目前主要靠切削加工的方法来达到,特别是形状复杂、精度要求高和表面粗糙度要求小的零件,往往需要在机床上经过几道甚至几十道切削加工工艺才能完成。

因此,机床是现代机械制造业中最重要的加工设备。

在一般机械制造厂中,机床所担负的加工工作量,约占机械制造总工作量的40%~60%,机床的技术性能直接影响机械产品的质量及其制造的经济性,进而决定着国民经济的发展水平。

可以这样说,如果没有机床的发展,如果不具备今天这样品种繁多、结构完善和性能精良的各种机床,现代社会目前所达到的高度物质文明将是不可想象的。

解读“三图一卡”绘制组合机床“三图一卡”,就是针对具体零件,在选定的工艺和结构方案的基础上,进行组合机床总体方案图样文件设计。

其内容包括:零件工序图、加工示意图、机床尺寸联系总图和生产率卡等。

1、被加工零件工序图是根据制订的工艺方案,表示所设计的组合机床(或自动线)上完成的工艺内容,加工部位的尺寸、精度、表面粗糙度及技术要求,加工用的定位基准、夹压部位以及被加工零件的材料、硬度和在本机床加工前加工余量、毛坯或半成品情况的图样。

除了设计研制合同外,它是组合机床设计的具体依据,也是制造、使用、调整和检验机床精度的重要文件。

被加工零件工序图是在被加工零件基础上,突出本机床或自动线的加工内容,并作必要的说明而绘制的。

其主要内容包括:(1)被加工零件的形状和主要轮廓尺寸以及与本工序机床设计有关部位结构形状和尺寸。

当需要设置中间导向时,则应把设置中间导向临近的工件内部肋、壁布置及有关结构形状和尺寸表示清楚,以便检查工件、夹具、刀具之间是否相互干涉。

(2)本工序所选用的定位基准、夹压部位及夹紧方向。

以便据此进行夹具的支承、定位、夹紧和导向等结构设计。

2、加工示意图是在工艺方案和机床总体方案初步确定的基础上绘制的。

它是设计刀具、辅具、夹具、多轴箱和液压、电气系统以及选择动力部件、绘制机床总联系尺寸图的主要依据;是对机床总体布局和性能的原始要求;也是调整机床和刀具所必须的重要技术文件。

在加工示意图中表达和标注的内容有:机床的加工方法,切削用量,工作循环和工作行程;工件、刀具类型、数量和结构尺寸;铣刀刀头、铣夹头、主轴之间的连接方式及配合尺寸等。

(1)尽量缩小铣削头到工件端面之间的距离。

(2)标注切削用量:轴的切削用量应标注在相应的主轴后端。

其内容包括:主轴转速、相应刀具的切削速度、每转进给量和每分钟进给量。

(3)动力部件工作循环及行程的确定:动力部件的工作循环是指加工时,动力部件从原来位置开始运动到加工终了位置,又返回到原位的动作过程。

前言作为实践教学的重要形式,毕业设计是大学生从学生学习阶段到以后的生产实践阶段的过度。

它能够使大学生综合回顾和应用以前学过的知识,建立基本的知识体系,是培养大学生创新能力、实践能力和创业精神的重要过程。

在批量生产中要提高生产率,缩短加工时间和辅助时间,集中加工工序,就应该设计专用机床。

组合机床70%~90%的通用零部件,设计周期短,成本低,当加工对象改变时,可利用原有的通用零部件,组成新的组合机床。

近年来,组合机床在汽车,发动机,电机,仪表,纺织机械等生产部门获得了广泛应用。

随着组合机床技术水平的逐步提高,组合机床的应用将会更加广泛。

我这次毕业设计的课题,是根据老师以前研制过的项目设立的,课题来源成熟,内容也接近生产实际。

正符合现实的人才培养需求,对我们以后的发展也将起到积极的作用。

我此次毕业设计的任务是组合机床总体设计,在老师和同学的指导和帮助下,查阅许多相关手册,网上搜索相关信息,通过不断的改进和完善,设计出了能同时加工后桥减速器壳周边12个孔和底下4个孔的专用机床,基本上达到了此次设计的要求。

从而集中了生产工序,降低了工人的劳动强度,提高了生产效率,降低了生产成本。

同时也使我建立了组合机床设计的基本概念,了解了一般的设计步骤,巩固了以前学过的知识,培养了实践能力,积累了经验。

第1章组合机床概述在批量生产中为了提高生产率,必须要缩短加工时间和辅助时间,而且尽可能使辅助时间和加工时间重合,使每个工位装夹多个工件同时进行多刀加工,实行工序高度集中,因而广泛采用组合机床及自动线。

组合机床是用已经系列化、标准化的通用部件和少量专用部件组成的多轴、多刀、多工序、多面或多工位同时加工的高效专用机床,其生产率比通用机床高几倍至几十倍,可进行钻、镗、铰、功丝、车削、铣削等切削加工。

目前,在汽车,拖拉机,菜油机,电机,仪表,军工等等重,轻工业大批大量生产中获得了广泛应用。

一些中小批量生产的企业,如机床,机车,工程机械等制造业中业已广泛应用。

组合机床最适合加工各种大中型箱体零件,如汽缸盖,汽缸体,变速箱体,电动座机仪表等零件;也可以用来完成轴套类,轮盘类,叉架类以及盖板类零件的部分或者全部工序的加工。

组合机床主要由滑台,动力头,夹具,多轴箱,动力箱,底座以及控制部件和辅助部件等组成,组合机床上的钻头由电动机通过动力箱,多轴箱和驱动装置作旋转主运动而由各自的滑台带动作直线进给运动。

组合机床具有如下特点:1.主要用于加工箱体类零件和杂件的平面和孔。

2.生产率高。

因为工序集中,可多面、多工位、多轴、多刀同时自动加工。

3.加工精度稳定。

因为工序固定,可选用成熟的通用部件、精密夹具和自动工作循环来保证加工精度的一致性。

4.研制周期短,便于设计、制造和使用维护,成本低。

因为通用化、系列化、标准化程度高,而且通用零部件可组织批量生产。

5.自动化程度高,劳动强度低。

6.配置灵活。

因为结构模块化、组合化,可按工件或工序要求,用大量通用部件和少量专用部件灵活组成各种类型的组合机床及自动线。

机床易于改装,产品或工艺变化时,通用部件一般还可重复利用。

第2章组合机床总体设计组合机床总体设计,通常上根据与用户签订的合同和技术协议书,针对具体加工零件,拟订工艺方案,并进行方案图样和有关技术文件的设计。

§2.1工艺方案的拟订工艺方案的拟订是组合机床设计的关键一步。

因为工艺方案在很大程度上决定了组合机床的结构配置和使用性能。

因此,应根据工件的加工要求和加工特点,按一定的原则、结合组合机床常用工艺方法、充分考虑各种影响因素,并经过技术经济分析后拟订出先进、合理、经济、可行、可靠的工艺方案。

§2.1.1产品介绍产品零件图2-1所示:图2-1后桥减速器壳后桥减速器壳是装在汽车,拖拉机等机动车后桥的壳体类零件。

壳体内装有轴承,齿轮系,万向节。

动力通过万向节,齿轮系分配到左右两轮轴上。

后桥减速器壳对里面机构起到了保护和支撑的作用,提高差速器使用寿命。

由于汽车、拖拉机频繁转向,就要提高抗疲劳强度,所以对本产品制造的精度、耐磨性、抗震性都有很高的要求。

§2.1.2 加工零件的技术要求本次设计主要是加工后桥减速器周边的12个mm 5.12φ通孔和底下4个mm 16φ孔,组合钻床单面进给加工,一次加工成型。

保证孔的粗糙度5.12a R ,周边12个孔相对减速器壳轴线的位置度为R0.15。

底下4个孔满足6H 的精度。

工件定位采用已加工的下端面,以大圆环限制5个自由度,另外用一个浮动支撑限制1个转动自由度。

§2.1.3 毛坯材料与制造方法的选择根据实际生产情况和实际需要,本次设计后桥减速器壳的毛坯材料选择为可锻铸铁35-10采取铸造成型。

本次后桥减速器壳孔的加工采用单面卧式组合钻床多工位加工,16个孔一次加工成型,可以提高生产率,降低工人的劳动强度和生产成本。

§2.1.4 工艺方案的比较1.加工的工序和加工精度的要求后桥减速器壳需要在组合机床上完成的工序是集中完成的,mm 5.12φ孔相对减速器壳轴线的位置度要求为R0.15,粗糙度为5.12a R 。

mm 16φ孔的加工精度要求为6H 。

由于定位基准面和底下4个mm 16φ的孔是一个方向的,采用立式组合钻床,就不能加工到4个mm 16φ的孔。

然而,采用卧式组合钻床,安装时利用基准面定位,夹紧工件后夹具体翻转180º,就能满足16个孔能同时加工到,既方便安装,又保证了一定的加工精度。

2.被加工零件的特点后桥减速器壳零件外形复杂,结构不规则,前面几道工序的定位夹紧方式比较单一。

由于后续工序要用到孔定位,所以钻孔这道工序比较靠前。

钻孔前先加工壳体周边底平面,然后以此为基准进行钻孔。

3.工件的生产方式此工件是大批量生产,年产量是40000件。

若采用普通机床加工,则要好几台机床,分几道工序,投入大量的人力物力才能达到要求。

而采用单面卧式钻床加工,每次同时钻削5.1212φ-孔和4-16φ孔共16个孔,且保证了一定的加工精度及表粗糙度。

前期一次投资,节省了场地空间和操作工的人数,缩短了生产一件零件的单位时间,从而提高了生产率。

且组合机床大量的通用部件都可以回收利用到其他机床上去。

所以采用组合机床加工能产生积极的经济效益。

§2.1.5 拟订工艺过程1.备料,铸造成型;2.加工基准面,即后桥减速器壳的周边底平面;3.组合机床同时钻5.1212φ-孔和164φ-孔;4.钳工去毛刺。

§2.2 切削用量的确定在组合机床工艺方案确定过程中,工艺方法和关键工序的切削用量选择是十分重要的。

切削用量的选择是否合理,对组合机床的加工精度、生产率、刀具耐用度、机床的结构型式及工作可靠性均有较大的影响。

§2.2.1 组合机床切削用量的确定在组合机床上加工5.1212φ-孔和4-16φ孔,工件材料为可锻铸铁,硬度为150HB ,抗拉强度a MP 630,可以选用高速钢锥柄麻花钻。

查文献[2]可得,当采用高速钢麻花钻加工直径为mm 5.12φ和mm 16φ的孔,钻削材料为铸铁时:r mm r mm f /4.0~/2.0>,试取加工mm 5.12φ时刀具的每转进给量为r mm f /3.01=查文献[4],切削速度可以根据以下公式计算: v y x p m z v k fa T d c v v v v= (2-1)公式中各参数见表2-1注:下标为1表示mm 5.12φ孔;下标为2表示mm 16φ孔。

表2-1 公式中参数故加工5.1212φ-孔的切削速度:min /590.2313.01405.121255.00125.025.0111m a k f a T d c v p v y x p m z v v v v =⨯⨯⨯⨯== 转速: min /60110005.1214.3590.231000111r d v n =⨯⨯=⨯=π 因为动力头每分钟的进给速度是一定的,所以要满足:f v f n f n ==2211 (2-2)故 22222221110001000f d k f a T d c f d v f n v y x p m z v vv vππ== 24.020125.025.01614.31100161410003.0601f f a p ⨯⨯⨯⨯⨯⨯=⨯解得r mm f /398.02=,满足要求的范围。

所以 min /762.221398.010016144.00125.025.0222m a k f a T d c v p v y x p m z v v v v =⨯⨯⨯⨯== min /45310001614.3762.221000222r d v n =⨯⨯=⨯=π 每分进给量为:22113.1803.0601f n f n v f ==⨯==§2.2.2 确定切削力,切削转速根据上面选定的切削用量,查文献[4]可得切削刀具的计算参数,如表2-1所示。

表2-1切削刀具的计算参数表中: F C ——轴向力系数M C ——扭矩系数F Z ,F Y ——轴向力指数M Z ,M Y ——扭矩指数轴向力修正系数:vBF xF mF F K K K K = (2-3)扭矩修正系数:vBM Mx mM M K K K K = (2-4)式中:mF K 、mM K ——与加工材料有关的系数,取0.1==mM mF K K ;xF K 、xM K ——与刃磨形状有关的系数,取33.1=xF K ,0.1=xM K ;vBF K 、vBM K ——与加工材料有关的系数,取9.0=vBF K ,87.0=vBM K代入式(2-3),得:197.19.033.10.1=⨯⨯==vBF XF mF F K K K K代入式(2-4),得:87.087.00.10.1=⨯⨯==vBM xM mM M K K K K计算mm 5.12φ孔:确定进给轴向力:F y z F K fd C F F F = (2-6) 得:N K f d C F F y z F F F 11.2427197.13.05.124258.00.1111=⨯⨯⨯==确定切削转矩:M y z M K f d C M M M = (2-7) 得:Nm K f d C M M y z M M M 688.1087.03.05.12206.08.00.2111=⨯⨯⨯==确定切削功率:dMv P m 30= (2-8) 得: Kw d v M P m 672.05.1230590.23688.10301111=⨯⨯==计算mm 16φ孔:确定进给轴向力:N K f d C F F y z F F F 02.3895197.1398.0164258.00.1222=⨯⨯⨯==确定切削转矩: Nm K f d C M M y z M M M 955.2187.0398.016206.08.00.2222=⨯⨯⨯==确定切削功率:Kw d v M P m 041.11630762.22955.21302222=⨯⨯== 总切削功率为:Kw P P P m m m 228.12041.14672.01241221=⨯+⨯=⨯+⨯=所以总功率为:损失空转切削P P P P ++= (2-9)式中:切削P ——切削功率,单位为KW ;空转P ——空转功率,查文献[2]表4-6,取每根轴的空转功率为0.05KW ;损失P ——与负荷成正比的功率损失,取所传递功率的1%。