双齿轮齿条消隙结构的实验研究

- 格式:pdf

- 大小:210.39 KB

- 文档页数:1

浅谈数控双齿轮消隙减速机的研制摘要:研究设计的数控双齿轮消隙减速机,通过采用胀套连接,并且同时调整消隙轴齿的相对转角,使齿轮往相反方向转动,达到高精度齿合,没有反向的传动间隙,从而达到消隙的目的。

结合准直仪的精确实时测量,对数控机床的定位精度进行分析,分析结果表明其消隙减速机的精度在规范要求的范围内,说明消隙减速机的消隙效果还是很良好的,特别适用于重型、大型数控机床的进给传动,在实际工程中有广泛应用。

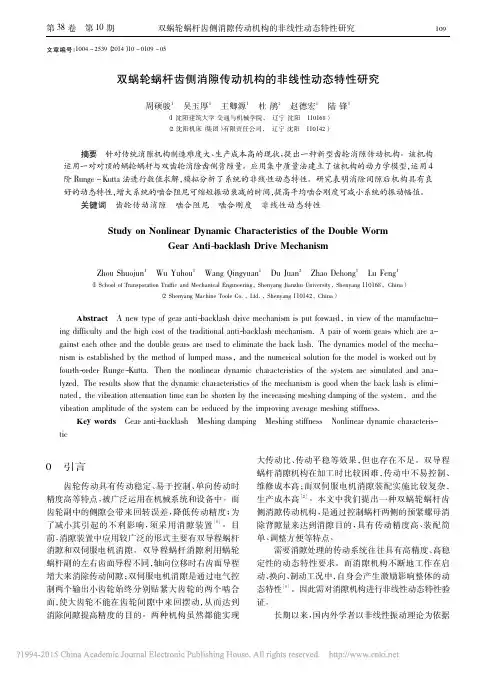

关键词:数控机床;消隙机构;定位精度1.引言齿轮传动是一种广泛应用于各种机械设备的一种传动方式,具有传动效率高,运作比较平稳等特点。

在一般的伺服机电系统中,普通齿轮的齿侧间隙回转误差会造成伺服系统反应滞后,降低数控机床的精度。

特别是在大型、重型数控机床中,必须要提高齿轮的传动精度,减小进给传动链的反向间隙,以此提高机床的坐标定位精度。

再者,需要加长进给的传动链,增大传动扭矩,减小脉冲当量。

在齿轮传动过程中,齿侧间隙一直是传动机构正常工作的必要条件,但是由于齿侧间隙的存在会导致齿轮反向运动时死区的存在,降低系统的传动精度,并影响系统的稳定性,不利于数控机床精细制作。

因此在数控机床的设计制造中,怎么消除齿侧间隙具有重大的工程意义。

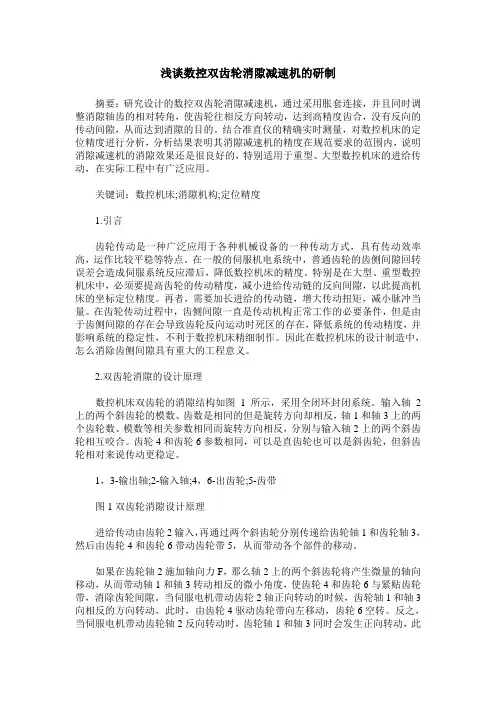

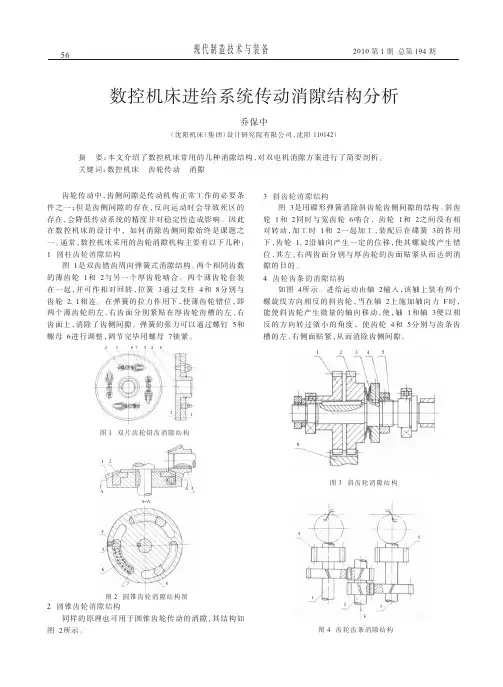

2.双齿轮消隙的设计原理数控机床双齿轮的消隙结构如图1所示,采用全闭环封闭系统。

输入轴2上的两个斜齿轮的模数、齿数是相同的但是旋转方向却相反,轴1和轴3上的两个齿轮数、模数等相关参数相同而旋转方向相反,分别与输入轴2上的两个斜齿轮相互咬合。

齿轮4和齿轮6参数相同,可以是直齿轮也可以是斜齿轮,但斜齿轮相对来说传动更稳定。

1,3-输出轴;2-输入轴;4,6-出齿轮;5-齿带图1双齿轮消隙设计原理进给传动由齿轮2输入,再通过两个斜齿轮分别传递给齿轮轴1和齿轮轴3,然后由齿轮4和齿轮6带动齿轮带5,从而带动各个部件的移动。

如果在齿轮轴2施加轴向力F,那么轴2上的两个斜齿轮将产生微量的轴向移动,从而带动轴1和轴3转动相反的微小角度,使齿轮4和齿轮6与紧贴齿轮带,消除齿轮间隙。

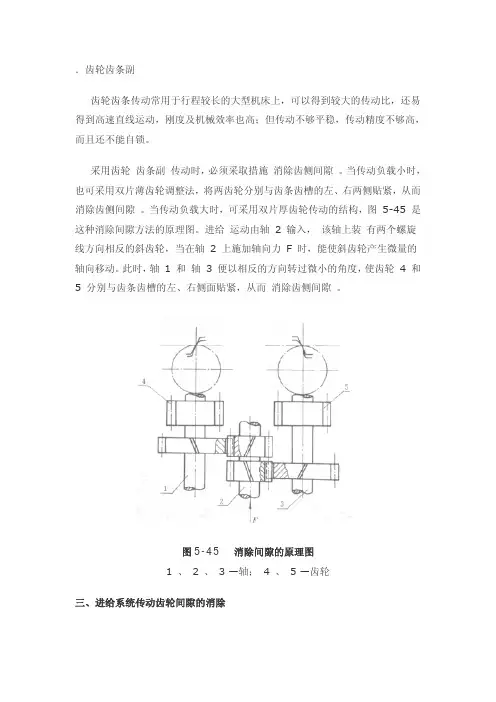

.齿轮齿条副齿轮齿条传动常用于行程较长的大型机床上,可以得到较大的传动比,还易得到高速直线运动,刚度及机械效率也高;但传动不够平稳,传动精度不够高,而且还不能自锁。

采用齿轮齿条副传动时,必须采取措施消除齿侧间隙。

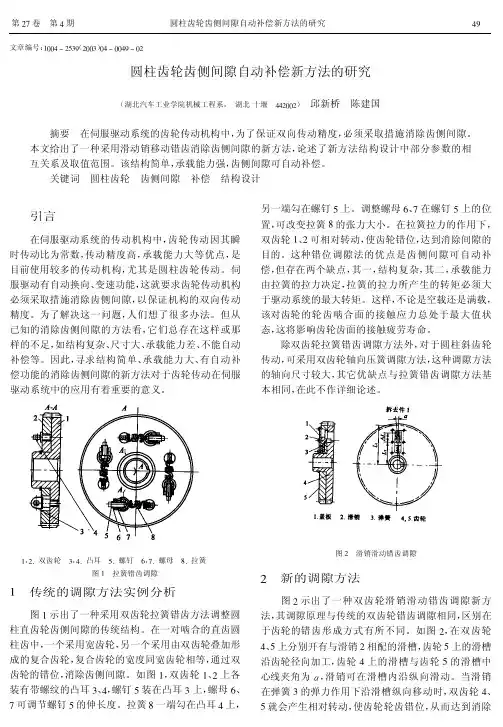

当传动负载小时,也可采用双片薄齿轮调整法,将两齿轮分别与齿条齿槽的左、右两侧贴紧,从而消除齿侧间隙。

当传动负载大时,可采用双片厚齿轮传动的结构,图 5-45 是这种消除间隙方法的原理图。

进给运动由轴 2 输入,该轴上装有两个螺旋线方向相反的斜齿轮,当在轴 2 上施加轴向力 F 时,能使斜齿轮产生微量的轴向移动。

此时,轴 1 和轴 3 便以相反的方向转过微小的角度,使齿轮 4 和5 分别与齿条齿槽的左、右侧面贴紧,从而消除齿侧间隙。

图5-45 消除间隙的原理图1 、2 、3 —轴;4 、5 —齿轮三、进给系统传动齿轮间隙的消除对于数控机床进给系统中的减速齿轮,除了要求其本身具有很高的运动精度和工作平稳性以外,还必须尽可能消除配对齿轮之间的传动间隙;否则,在进给系统每次反向之后就会使运动滞后于指令信号,这将对加工精度产生很大影响。

所以,对于数控机床的进给系统,必须采用各种方法去减少或消除齿轮传动间隙。

1 .刚性调整法刚性调整法是指调整之后齿侧间隙不能自动补偿的调整方法。

它要求严格控制齿轮的齿第五章数控机床的结构与传动厚及周节公差,否则传动的灵活性将受到影响。

但用这种方法调整的齿轮传动有较好的传动刚度,而且结构比较简单。

图5 — 46 是最简单的偏心轴套式消除间隙结构。

电机 1 是通过偏心轴套2 装到壳体上,通过转动偏心轴套就能够方便地调整两齿轮的中心距,从而消除了齿侧间隙。

图5-46 偏心轴套式消除间隙结构图5-47 带锥度齿轮的消除间隙结构1 —电机;2 —偏心轴套 1 、 2 —齿轮;3 —垫片图5 — 47 是用一个带有锥度的齿轮来消除间隙的结构。

在加工齿轮 l 和2 时,将假想的分度圆柱面改变成带有小锥度的圆锥面,使其齿厚在齿轮的轴向稍有变化 ( 其外形类似于插齿刀 ) 。

关于双齿轮齿圈消隙结构传动装置的理论计算双齿轮齿圈及消隙结构主要应用在双柱立式车、铣、钻、镗加工中心的工作台分度机构上,本文以我公司(齐重数控装备股份有限公司)CXH5250F×40/50L 型数控双柱立式加工中心为例,研究其工作台分度双齿轮齿圈消隙结构进给传动装置的理论计算。

CXH5250F×40/50L型数控双柱立式加工中心采用西门子840D数控系统,X、Z、C轴三轴联动,。

该机床精度要求高,工作台分度机构允差±8″,工作台的径向跳动和钻削主轴的径向跳动按国家标准的允差值压缩30%。

一、工作台分度进给传动装置的理论计算工作台分度进给结构是该机床的关键结构,首先根据图纸,分析工作台分度机构的结构、传动原理并进行传动链传动误差的理论计算。

1、传动链误差传递规律计算双齿轮消隙传动装置系统,在传动链中,传动误差由动力输入环节向着末端执行元件传递和累积,最后集中反映到末端件上,使主轴产生运动误差。

传动误差的计算,相似于运动位移的计算。

运动位移是在啮合过程中由主动件传给被动件的,并且只沿瞬时啮合点处的公法线方向传递。

由于两传动件在公法线方向上的瞬时速度分量相等,所以两传动件在啮合点处的公法线方向上的瞬时位移量也应相等,误差传递也是这样。

对应于转角误差△φ1的线性误差△s1为:△S1=△φ1×r1△φ1—齿轮的转角误差r1—齿轮的回转半径与齿轮1相啮合的齿轮2也同时产生等值的线性位移,即△S2=△S1同理△S2=△φ2 ×r2△φ2 =△S2/ r2=△φ1×r1 / r2=△φ1×I 1△S2—齿轮2的线性误差△φ2—齿轮2的回转半径I 1 —第一对啮合齿轮的传动比同理:△φ3=△φ2=△φ1×I 1△S3=△φ3×r3=△φ1×I 1×r3△S4=△S3=△φ1×I 1×r3=△φ4×r4△φ4=△S4 / r4=△φ1×I 1×r3 / r4=△φ1×I 1×I 2由此可见,各个运动件的误差都按一定的传动比依次传递。

双齿轮齿条消隙结构的改进设计胡巍;杨春晖;吴鹏【摘要】This text introduces the course of optimization design of former structure, and the rigid of ending axis and the adjustment of transmission chain are increased. It has passed theory calculation and been verified by finite element already. It has made good effect after being verified by production in the end.%对原结构进行了优化设计和改进,增加了末端轴的刚度和传动链间隙的调整量,并通过理论计算和有限元分析进行校核,均能够满足要求.投入生产实践后得到了验证,使用效果良好.【期刊名称】《制造技术与机床》【年(卷),期】2011(000)008【总页数】3页(P87-89)【关键词】双齿轮齿条;刚度;消隙;有限元分析【作者】胡巍;杨春晖;吴鹏【作者单位】齐重数控装备股份有限公司,黑龙江齐齐哈尔161005;齐重数控装备股份有限公司,黑龙江齐齐哈尔161005;齐重数控装备股份有限公司,黑龙江齐齐哈尔161005【正文语种】中文【中图分类】TH122因机床使用范围的扩大,机床承载由14 t增加到20 t。

原设计的重型卧式车床双齿轮齿条消隙进给箱,在装配过程中发现,末端轴变形过大,传动链中间隙过大,现有的双齿轮齿条消隙结构已不能完全消除传动链中的间隙,不能满足使用要求。

为了保证进给结构的刚度和消隙要求,对进给箱进行了优化设计和改进。

通过理论计算,对改进后的进给箱中的齿轮轴强度进行校核及对齿轮啮合时产生的间隙进行理论计算,来分析比较其刚度和消隙范围能否满足要求,拟定设计方案。

双电机消隙控制技术研究发布时间:2022-07-13T03:24:58.335Z 来源:《中国科技信息》2022年5期3月作者:黎建国[导读] 齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

黎建国贵州航天天马机电科技有限公司摘要:齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

本文结合双电机消隙控制原理,通过分析齿轮传动系统的空回间隙及双电机驱动动力学模型,并在此基础上提出了消隙控制器设计方法,达到伺服系统消除齿轮间隙,提高控制精度的目的。

主题词:双电机消隙控制1引言齿隙是齿轮传动过程中不可避免的一种非线性,同时也是影响系统动态性能和稳定精度的重要因素。

理想的精密机械传动装置,其输出与输入之间的关系应当是线性的,但由于齿隙的存在,传动过程中会产生回程误差,系统的输入与输出在短时间内会失去运动联系,造成输出的突然中断,从而使运动传递关系成为非线性。

齿隙非线性会使系统产生振荡,大大降低系统的稳定性与精度。

采用单电机控制方式无法有效消除齿隙,因此会造成系统稳定性与精度较差,采用双电机双馈的控制方式可有效消除齿隙,从而提高系统的稳定性与控制精度。

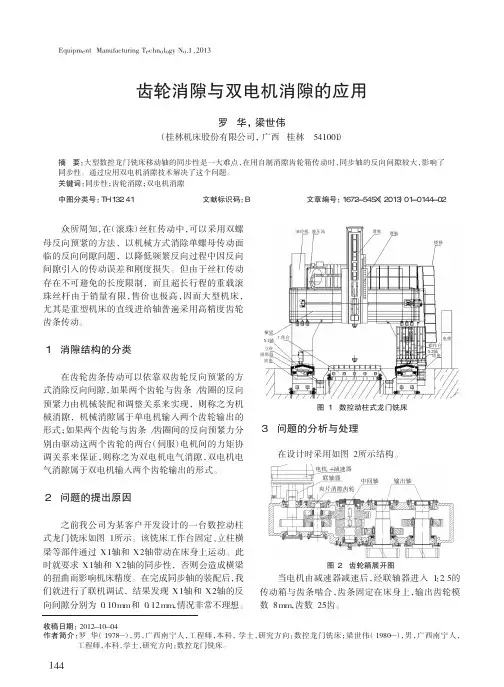

2双电机消隙原理双电机驱动系统是由两台电动机连接两个完全相同的齿轮减速器,两齿轮减速器又通过各自的一个小齿轮啮合到大齿轮上,从而带动负载转动。

所谓消隙,则是在系统启动或换向时,在两个电机间建立一个偏置电流,从而形成一个偏置力矩来消除齿隙。

为实现消隙控制,理想的方案是使两电机分别作为正向驱动和反向驱动的动力电机,正向电机在反转时保持输出一个足以消除传动间隙的正向力矩,反向电机正转时保持输出一个足以消除传动间隙的反向力矩。

在此方案中,任意时刻都有一个电机牌反向出力状态,要求每个电机的功率都大于实际系统所需功率,所以实际的消隙系统基本都不采用这种方案,而是采用一种更为经济的近似方案。

・60・ 齐 齐 哈 尔 大 学 学 报 2012年(6). The compound 3 was isolated from this plant for the first time.Key word: Portulaca oleracea L.;DL-epiloliolide;sitosterol双齿轮齿条消隙结构的试验研究1 试验装置工艺实施措施试验装置工艺实施措施:(1)齿条的安装调试。

采取与CK611250E×70/18J-1工艺文件中齿条安装工艺略有不同的方法。

为保证齿条安装精度,调整齿条背面。

把紧齿条,使把合面0.03塞尺不入。

将头2块齿条卸下,在工装上将它们对接,并对它们施加一定预紧力,用牙条样板检查对接处的齿间距,若不能满足要求,刮研两接头处,使对接处合格,将它们作为第1,2节。

按同样方法将第2,3节齿条的接头处调刮,使之合格,以下依次进行,并标出顺序号。

齿条全部调刮后,按顺序号再将在床身上把紧一端第1节齿条,钻铰销钉孔并装销钉,轻微松开第2节到最后一节的把合螺钉,从最后一节齿条对齿条施加预紧力,施加预紧力为该机床最大轴向驱动力,使齿条对接紧密接触,把紧各个齿条,并在最后一节齿条上装上销钉。

(2)纵向大刀架的安装调试。

将大刀架与导轨合研,大刀架与导轨接触的滑动面(A面)研点12点/25 mm×25mm,刮研斜铁。

用0.03塞尺检验各滑动面,插入深度不大于15mm,并使大刀架下底(E面)垂直于床身斜齿条把合面(0.01mm),示意图见图1。

(3)溜板箱的安装调试。

将溜板箱用垫铁、千斤顶支起找中,推紧溜板箱使小齿轮与齿条紧密接触,反号大刀架螺孔。

先将大刀架与溜板箱把紧,在双齿轮齿条没有预紧力的情况下,检查2个小齿轮与齿条的接触情况。

若接触面不均匀,调刮溜板箱与大刀架的把合面,使小齿轮与齿条接触面保持均匀接触,溜板箱与大刀架连接紧固,并装销钉。

保证滑动面0.03塞尺插入深度不超过15mm,结合面0.03塞尺不入。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。