双电机消除间隙

- 格式:doc

- 大小:33.00 KB

- 文档页数:3

双电机消隙转台伺服系统的设计摘要:由于机械传动系统中齿轮轮齿的间隙会形成非线性误差,它影响着系统的动态性能和稳态精度。

本文针对齿轮传动中存在的齿隙非线性,以双电机驱动实现消除齿隙。

本文着重描述了该系统的控制原理和软硬件设计,根据所需消隙转矩和负载转矩、运动速度和加速度的关系,设计了实时消隙转矩补偿控制器实现系统完全消隙。

实验结果表明,采用双电机消隙的转台的定位精度得到有效的提高。

关键词:伺服系统;双电机消隙;定位精度0引言天线的性能参数如指向、波瓣宽度、增益等可以通过设计、计算和测试来确定,转台是天线性能参数测试时的主要设备,它可以为天线提供多种运动方式,并提供具体的位置信息。

但是由于机械加工时存在误差和机械磨损以及传动齿轮之间存在间隙,转台控制系统的跟踪精度和稳定性往往达不到预设的要求,所以消除齿轮间隙以提高传动精度显得尤为重要。

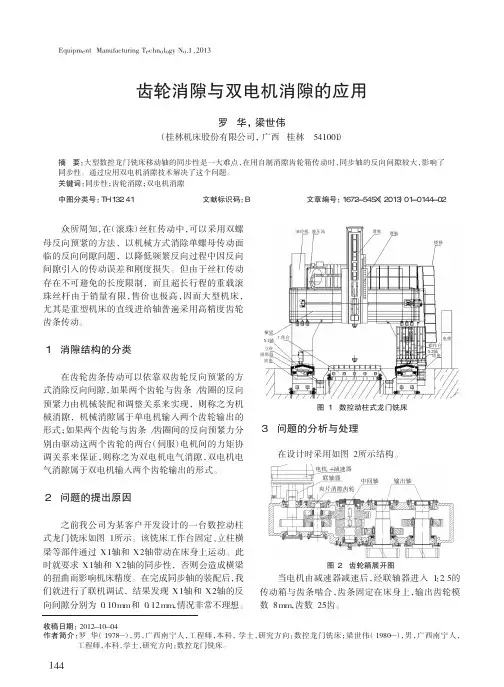

1实施方案1.1伺服系统硬件设计图1 双电机消隙伺服系统控制框架双电机消隙伺服系统控制框架如图所示,天线控制单元(威纶通触摸屏EMT3070A)通过自由协议和PCC间进行通信,实现速度指令、状态控制和状态信息等控制操作。

控制模块是实现系统闭环的关键环节,它接受来自编码器的转台位置参数和来自触摸屏、PCC的输入指令,对转台位置进行控制,并进行数字校正,实现转台的精确定位,同时监控转台运转情况,通过机械限位和软件监测实现转台的保护功能。

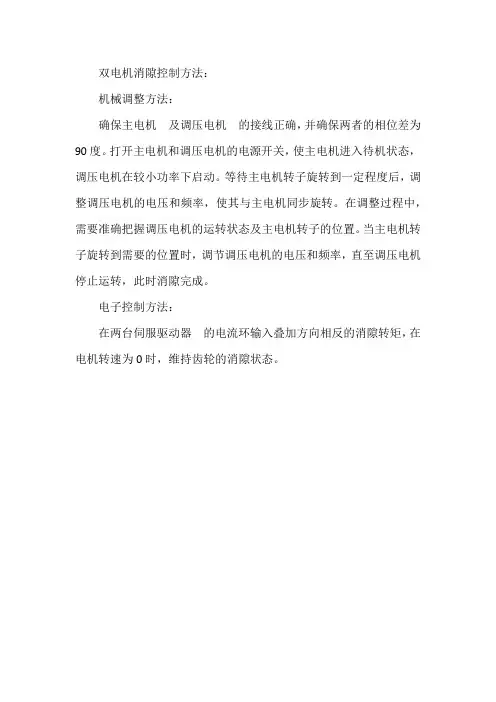

1.2双电机消隙原理采用双电机传动的方法来消除传动间隙,就要使一台电机工作在速度模式,作为消隙驱动的主动电机,输出的主动力矩和测试转台的运动方向一致;另外一台电机则工作在力矩控制模式下,作为消隙驱动的从动电机,为消隙机构的齿圈提供向后的张紧力。

图2 双电机消隙结构当转台顺时针运动时,电机1为速度控制模式,电机2为电流控制模式,两台电机分别作为主动电机和从动电机,力矩分别为M1、M2,则提供的总力矩M=M1-M2。

当转台工作在逆时针模式时,情况正好相反。

双电机驱动系统消隙技术分析摘要:双电机驱动系统是电力系统中重要的电机系统,双电机驱动的消隙技术是双电机驱动系统中的关键技术。

双电机驱动系统能否实现正常运行关键在于消隙技术本身的水平。

在人们对电机系统的要求越来越高的背景下加强对双电机驱动系统消隙技术的研究对于提升双电机驱动系统本身的性能具有重要意义。

本文将重点探讨双电机驱动系统的消隙技术。

关键词:双电机驱动;消隙;数控设备当前在电机系统中应用较为广泛的是单电机驱动系统,与此同时双电机驱动系统在数控设备,机器人以及雷达等系统中也得到了高效应用。

双电机驱动技术在这些领域中的应用能够有效提升系统机械的传动精度。

该技术在机械系统中的应用将成为未来时代发展的潮流。

双电机驱动系统在电机系统中的应用能够取得比单电机系统更好的效果,但是双电机驱动系统本身在的操作过程要比单电机驱动系统复杂的多。

双电机之间的转矩输出与电机位置控制还存在着一系列问题。

解决这些问题非常重要。

而要想解决这些问题很大程度上依赖于双电机驱动系统的消隙技术。

因而加强双电机驱动消隙技术的研究就显得非常重要。

1.双电机驱动系统的传动形式在探讨双电机驱动系统的消隙技术之前,了解双电机驱动系统的传统形式非常重要。

充分把握双电机驱动系统的传动形式有助于高水平的消隙。

在双电机驱动系统中,机械连接以及传动形式主要是丝杠,齿轮齿条,蜗轮蜗杆,齿轮等组成。

在双电机驱动系统中主要有以下四种形式:第一种形式是两个旋向相同的蜗杆分别布置在蜗轮附近,而两台电机分别驱动两侧蜗杆转动,最终实现蜗轮蜗杆正常运行。

这种方式一般情况下主要应用在驱动力较大的系统中,这种方式应用灵活,但是在使用过程中我们也需要注意到这种方式也有一定的缺点,反向运行阻力大就是其中一个典型缺点。

第二种形式是通过在某一机构两侧安装电机,在启动运行后两台电机能够同时运行,最终实现双机共同驱动该机构运动。

与其他驱动方式相比,这种驱动方式更能够减小运行过程中造成的变形问题。

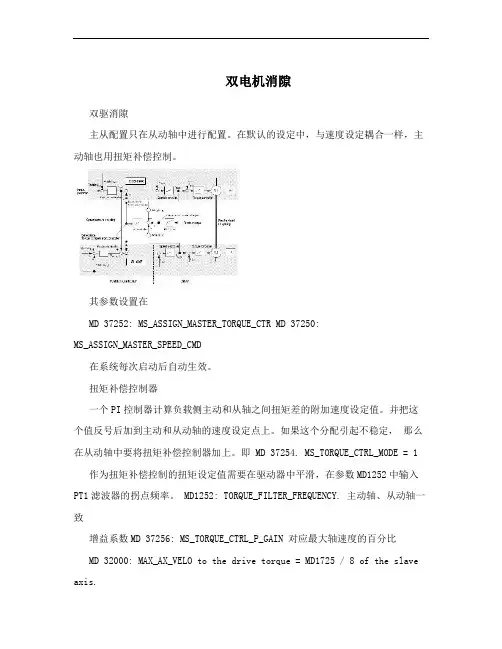

双电机消隙双驱消隙主从配置只在从动轴中进行配置。

在默认的设定中,与速度设定耦合一样,主动轴也用扭矩补偿控制。

其参数设置在MD 37252: MS_ASSIGN_MASTER_TORQUE_CTR MD 37250:MS_ASSIGN_MASTER_SPEED_CMD在系统每次启动后自动生效。

扭矩补偿控制器一个PI控制器计算负载侧主动和从轴之间扭矩差的附加速度设定值。

并把这个值反号后加到主动和从动轴的速度设定点上。

如果这个分配引起不稳定,那么在从动轴中要将扭矩补偿控制器加上。

即 MD 37254. MS_TORQUE_CTRL_MODE = 1 作为扭矩补偿控制的扭矩设定值需要在驱动器中平滑,在参数MD1252中输入PT1滤波器的拐点频率。

MD1252: TORQUE_FILTER_FREQUENCY. 主动轴、从动轴一致增益系数MD 37256: MS_TORQUE_CTRL_P_GAIN 对应最大轴速度的百分比MD 32000: MAX_AX_VELO to the drive torque = MD1725 / 8 of the slave axis.在默认设定中积分部分是无效的积分时间常数 MD 37258: MS_TORQUE_CTRL_I_TIME 以秒为单位输入。

扭矩补偿控制器的输出受参数MD 37260: MS_MAX_CTRL_VELO.的限制设定 MD 37256: MS_TORQUE_CTRL_MODE = 3或MS_TORQUE_CTRL_P_GAIN = 0,就可以使扭矩补偿控制器无效。

扭矩的分配可以通过扭矩补偿器的输入变量参数化。

从动轴的驱动扭矩可以用MD37268加权。

MD 37268: MS_TORQUE_WEIGHT_SLAVE,而主动轴的MD 37268: MS_TORQUE_WEIGHT_SLAVE, =(100 –MS_TORQUE_WEIGHT_SLAVE).当使用扭矩补偿器时机械耦合绝对是必须的,否则驱动器会从静止加速。

双电机电气消隙与单电机机械消隙对比导语:本文从原理、性价比、结构等方面说明双电机电气消隙与单电机机械消隙的区别。

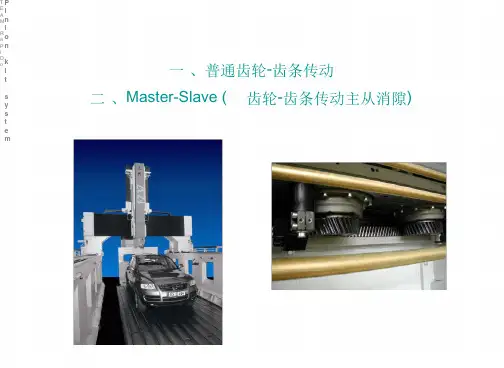

一)机械消隙产品(法国REDEX产品):单个电机输入两个齿轮输出形式,(REDEX产品为一个电机输入,两个减速机带齿轮输出,通过专利技术,在减速机中间加预负载,运用机械原理将减速机内部及齿轮齿条之间的背隙全部消除)如图示:二)双电机电气消隙产品(德国STOBER产品):双电机输入两个齿轮输出形式(即,两个电机输入,两个减速机带齿轮输出,运用电气控制,致使一个电机驱动的时候,另一个电机进行制动,将齿轮齿条及减速箱内部背隙全部消除)如图示:德国STOBER双电机电气消隙与其他消隙产品的比较:STOBER电气消隙系统特点如下:结构区别:双电机电气消隙原理是将其中一个电机做制动处理,从而取得预加载力。

也就是说,一个电机驱动一个电机制动,从而消除减速机及齿轮齿条的背隙;性能优越:重复定位精度可以达到0.01(1道以内);控制灵活:需要大力矩加速的时候,两个电机可以同时驱动;硬件要求:齿条和减速机的精度没有要求,可以通过电气补偿方式让消隙效果达到最好;成本控制:比同等的欧洲机械消隙产品成本低;发展前景:性能优越、精度高、成本低,在竞争日益激烈的市场中越来越受到各个厂家的青睐;同行业应用:目前中国生产大型机床,龙门镗铣、落地镗等需要做齿条传动消隙处理的机床基本上都使用的是STOBER双电气消隙产品,主要客户应用情况见部分客户列表REDEX机械式消隙系统特点如下:结构区别:单电机机械消隙实际是通过反向的扭动其中一个齿轮来获取预加载力,也就相当于将一个齿轮固定,在另一个齿轮上加了一个扭力弹簧;性能一般:只能满足一般应用(重复定位精度一般都在0.02以上);模式固定:机械方式预设的单一工作模式,不能根据实际需求做调整;硬件要求:减速机和齿条的精度要求比较高,硬件产品的精度越高消隙效果越好,相应的增加了硬件的成本;发展现状:机械消隙产品设计巧妙,通过简单的结构消除了齿轮与齿条之间的背隙,随着社会发展,机床精度要求越来越高,机械消隙产品已经不能满足应用,越来越多的被高精度、低成本的电气消隙产品所取代。

双电机消隙控制方法:

机械调整方法:

确保主电机及调压电机的接线正确,并确保两者的相位差为90度。

打开主电机和调压电机的电源开关,使主电机进入待机状态,调压电机在较小功率下启动。

等待主电机转子旋转到一定程度后,调整调压电机的电压和频率,使其与主电机同步旋转。

在调整过程中,需要准确把握调压电机的运转状态及主电机转子的位置。

当主电机转子旋转到需要的位置时,调节调压电机的电压和频率,直至调压电机停止运转,此时消隙完成。

电子控制方法:

在两台伺服驱动器的电流环输入叠加方向相反的消隙转矩,在电机转速为0时,维持齿轮的消隙状态。

摘要为了提高数控机床的传动精度,在国家863计划项目“大型舰艇螺旋桨用重型七轴五联动车铣复合加工机床”的资助下,本文研究了双电机间隙消除技术,以消除数控转台的机械传动间隙和传动误差,提高机床传动精度。

本文的主要研究内容如下:1) 通过对双电机驱动系统的结构特点的分析,阐述了这种传动方式消除间隙的基本原理、工作过程和四种较好的控制方式。

阅读大量国内外相关文献,对双电机间隙消除技术的发展状况和趋势进行深入的分析与总结。

2) 从双电机的基本结构入手,研究了驱动系统中存在的齿隙非线性因素;在考虑系统传动柔性的基础上,采用机理建模法,通过对电机电气学方程、机械动力学方程的分析与综合,将两组电机侧的参数耦合到负载侧,建立了基于永磁同步电机的双电机驱动系统的动力学模型。

3) 探讨了双电机的消隙控制算法,设计了电气预载控制器、智能PI差速负反馈控制器和模糊-PI复合位置控制器,达到转速同步和间隙消除的目的。

由电气预载控制器来产生偏置电压信号,以去除传动链中的传动间隙;由智能PI差速负反馈控制器产生校正信号,确保双电机转速同步,消除系统在动态过程中可能存在的齿隙;由模糊-PI 控制来确保转台理想的位置控制精度和响应速度。

4) 构建了整个伺服系统速度环和位置环SIMULINK仿真模型,在计算了实验平台的相应物理参数基础上,给出了最优控制器设计算法,进行控制器参数优化选择。

然后对系统的阶跃响应、正弦响应、负载扰动响应等进行试验分析,为系统的设计和现场调试提供一定的理论参考。

关键词:齿隙非线性消隙双电机同步驱动AbstractAt the support of the national 863 project -- “Seven Axis and Five-linked Turning and Milling Numerical Control Machine Tool of Manufacturing Large Marine Propeller”, the theory and technology of anti-backlash with dual-motor driving system has been researched in this paper, for the purpose to eliminate the mechanic clearance and increase the transmission precision of machine tools. The details are as following:1) According to the analyses about the structure feature of the dual-motor driving system, the basic theories has been proposed, including the working principle, process and the common control mode to eliminate transmission error. Through reading a lot of related literatures around the world, present development and their promising future of anti-backlash technologies has been analyzed and summarized based on dual-motor driving system.2) Start with analyzing the basic structure of the dual-motor driving system, the backlash nonlinearity has been studied. Then the mechanical dynamics equations and electrical equations has been synthesized. While the elasticity of the driving axis was taken into account, the kinetic model of the dual-motor driving system has been set up base on PMSM, with transforming the parameters from the side of motor to the side of load.3) The control algorithms to eliminate the backlash has been discussed, while the electrical preload controller, the intelligent PI velocity difference controller and fuzzy-PI position controller has been designed which is to eliminate the backlash in static and dynamic process and guarantee the control precision and response rapidity.4) The SIMULINK model of the whole servo system has been built and the MATLAB optimize control program has been layout. Then the parameters of the equipments have been calculated and the simulation experiment has been carried out. The result of simulation and experiment will give theory consultation for system design and field debug.Keywords:Backlash-nonlinearity, Anti-backlash, Dual-motor, Synchronized driving独创性声明本人声明所呈交的学位论文是我个人在导师的指导下进行的研究工作及取得的研究成果。

主从驱动控制在双电机消隙中的应用摘要:为了提高电机控制系统的性能和可靠性,需要对双电机消隙进行控制。

主从驱动用于控制两个电机之间的互相补偿,保证电机运行时不出现电流突变和震荡。

本文介绍了主从驱动在双电机消隙中的应用,分析了主从驱动的原理和工作方式,并且进行了实验验证。

实验结果表明,主从驱动可以有效地解决电机消隙问题,提高了电机控制系统的性能和可靠性。

关键词:主从驱动、双电机消隙、电机控制系统、性能、可靠性正文:1. 引言双电机消隙是电机控制系统中的一个重要问题,在电机加速、减速、换向等场合都会出现。

电机在工作时,电流可能会出现突变和震荡,影响电机的运行和寿命。

因此,需要通过控制来消除这种现象。

2. 主从驱动的原理和工作方式主从驱动是一种控制电机的方法,用于控制两个电机之间的互相补偿。

当一个电机运行时,另一个电机会受到它的电动力学作用,产生电流突变和震荡。

为了消除这种现象,需要使用主从驱动。

主从驱动的原理如下:(1)主驱动器接收控制信号,控制电机的运行;(2)从驱动器接收主驱动器的信号,并通过自身的控制器控制电机运行,实现主从控制。

主从驱动的工作方式如下:(1)主驱动器与从驱动器之间进行通信,主驱动器发送控制信号,从驱动器接收并执行。

(2)从驱动器通过控制器控制电机的运行,实现主从控制。

3. 主从驱动在双电机消隙中的应用主从驱动可以用于控制两个电机之间的互相补偿,消除双电机消隙的问题。

在双电机驱动系统中,主机驱动器接收控制信号,从驱动器通过控制器控制电机的运行。

通过主从驱动的互相补偿,可以保证电机运行时电流的平稳和稳定。

4. 实验验证为了验证主从驱动在双电机消隙中的应用效果,进行了实验研究。

实验中,控制电机加速、减速、换向等场合,使用主从驱动进行控制。

实验结果表明,主从驱动可以有效地消除电流突变和震荡,并提高电机控制系统的性能和可靠性。

5. 结论本文介绍了主从驱动在双电机消隙中的应用,分析了主从驱动的原理和工作方式,并进行了实验验证。

浅述双电机驱动系统消除齿轮间隙的对策作者:南京航空航天大学自动化学院杨海萍王道波引言采用齿轮减速来获得大力矩输出是伺服控制系统中常采用的拖动方式,这种带齿轮传动的伺服系统由于存在齿轮间隙会造成系统极限环振荡、低速不平稳和换向跳变等现象, 使伺服系统不能达到较高的定位控制精度。

由于齿隙非线性所具有的强非线性、非解析描述和不可微的特性,采用常规控制方法不能解决齿隙造成的控制精度差和动态性能不良等问题,因而解决齿隙非线性对控制精度影响的问题一直是控制领域研究的重要内容。

近些年来,随着对齿隙非线性机理研究的深入和非线性控制理论的发展,采用控制方式来消除齿隙影响的方法不断出现,如自适应控制理论、逆模型方法、碰撞分析法和非线性几何理论等,已成为解决齿隙问题的有力工具,上述这些方法基本都是针对建模、特性分析和控制理论进行的研究,不便于直接应用于工程实现。

本文提出了一种在工程实现上简便有效的方法,即采用双电机差步驱动来消除齿轮传动间隙的方法,通过二个电机的差步加载,使齿隙现象消除,不仅可达到较高的定位精度,同时能提高输出轴的力矩。

带齿隙伺服系统的机理分析为分析双电机驱动时差步控制消除齿隙的机理,需对双电机驱动的伺服系统进行数学建模与分析。

在大小齿轮运动过程中,大齿轮和小齿轮的啮合运动是通过它们之间的弹力和粘性摩擦力的相互作用来完成的,在一般情况下,粘性摩擦力忽略不计。

由于制造和机械上的误差造成齿轮啮合不够准确,会进一步增大齿隙的影响。

建模思路是先不考虑齿隙影响建立电机传动系统的理想动力学模型,然后再把齿隙考虑进去,进一步建立含齿隙的电机传动系统的动力学模型。

双电机驱动系统的原理结构图如图1所示:图1 双电机驱动齿轮原理图如不含传动齿轮时其动力学模型可为:(1)式中:j c1,j c2是两个小齿轮的转动惯量,是两个小齿轮的角速度,是两个伺服电机的角速度,i1和i2表示两电机电枢回路的电流,u1,u2是两个电机的电枢电压,j m是大齿轮的转动惯量,是大齿轮的角速度,c是阻尼系数,k是刚性系数。

双电机消隙控制技术研究发布时间:2022-07-13T03:24:58.335Z 来源:《中国科技信息》2022年5期3月作者:黎建国[导读] 齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

黎建国贵州航天天马机电科技有限公司摘要:齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

本文结合双电机消隙控制原理,通过分析齿轮传动系统的空回间隙及双电机驱动动力学模型,并在此基础上提出了消隙控制器设计方法,达到伺服系统消除齿轮间隙,提高控制精度的目的。

主题词:双电机消隙控制1引言齿隙是齿轮传动过程中不可避免的一种非线性,同时也是影响系统动态性能和稳定精度的重要因素。

理想的精密机械传动装置,其输出与输入之间的关系应当是线性的,但由于齿隙的存在,传动过程中会产生回程误差,系统的输入与输出在短时间内会失去运动联系,造成输出的突然中断,从而使运动传递关系成为非线性。

齿隙非线性会使系统产生振荡,大大降低系统的稳定性与精度。

采用单电机控制方式无法有效消除齿隙,因此会造成系统稳定性与精度较差,采用双电机双馈的控制方式可有效消除齿隙,从而提高系统的稳定性与控制精度。

2双电机消隙原理双电机驱动系统是由两台电动机连接两个完全相同的齿轮减速器,两齿轮减速器又通过各自的一个小齿轮啮合到大齿轮上,从而带动负载转动。

所谓消隙,则是在系统启动或换向时,在两个电机间建立一个偏置电流,从而形成一个偏置力矩来消除齿隙。

为实现消隙控制,理想的方案是使两电机分别作为正向驱动和反向驱动的动力电机,正向电机在反转时保持输出一个足以消除传动间隙的正向力矩,反向电机正转时保持输出一个足以消除传动间隙的反向力矩。

在此方案中,任意时刻都有一个电机牌反向出力状态,要求每个电机的功率都大于实际系统所需功率,所以实际的消隙系统基本都不采用这种方案,而是采用一种更为经济的近似方案。

双电机消隙原理与应用作者:胡永兵张钧鹏来源:《科技创新与应用》2014年第27期摘要:雷达伺服系统对于雷达的正常工作有着极为重要的作用,决定在雷达工作的效率和精度,文章以雷达转台伺服系统为应用背景,根据双电机驱动负载以及消隙的原理,建立了双电机消隙伺服系统模型,研究了双电机消隙的原理以及相关的应用。

关键词:雷达伺服系统;双电机消隙;驱动器控制;消隙偏置电流引言雷达伺服系统是雷达的一个极为重要组成部分,雷达伺服系统对于雷达的正常工作有着极为重要的调节作用,在发现目标、跟踪目标以及精确地测量目标位置和其它参数都起着不可或缺的作用。

雷达伺服系统的精度与雷达的测角精度有着很直接关系。

现代社会随着科学技术的迅速提升,国际社会形势的复杂多变,国家对跟踪雷达伺服系统的跟踪精度、快速性以及低速平稳性等性能参数提出了更高的要求。

由于齿隙、摩擦等非线性因素的存在对雷达伺服系统的跟踪精度、快速性以及低速平稳性的提高有着重大影响作用,如果不能消除齿隙、摩擦的影响,系统性能会因极限环或冲击而降低,甚至变得不稳定。

齿隙非线性是由于机械传动系统中齿轮轮齿之间存在的间隙而导致的非线性位置误差。

在高精度运动控制领域,对齿隙非线性进行补偿一直是研究的重要内容之一。

文章将以精密跟踪雷达转台伺服系统为研究背景,其中电机控制用驱动器控制,伺服系统为大负载大惯量,研究双电机消隙伺服系统。

通过对实际系统进行建模,研究合适的控制算法,从而指导实际系统的开发,缩短其设计与调试周期。

1 双电机消隙原理双电机消隙的本质就是系统在低速运行或转换方向时,施加一个可以消除齿隙的偏置力矩,目的是为了实现系统的无齿隙传动。

由于力矩与电流成正比的关系,施加偏置力矩本质上也就是施加一个偏置电流,即在原有电流环主输入的基础上额外加一个电流作为电流环的辅助输入。

相对于传统的机械消隙,双电机电气消隙在性能上具有以下几个方面的优势:(1)更高的重复定位精度;(2)更大的控制灵活性,一方面,两个电机以目标策略反方向驱动可以消除反向间隙,另一方面,当需要加大驱动力矩时,两个电机也可以同向驱动;(3)降低成本,用普通精度的减速齿轮箱代替具有机械消隙功能的高精度减速机构,驱动系统的结构简单、成本减小,并且不需要定期调整机械消隙机构,后期的维护费用大大降低。

双电机消隙交流伺服系统在平网印花机上的应用在传统的平网印花机导带定位控制问题上,常用方案示意如图1所示:图1 传统定位控制方案示意图此方案中,主控单元接受导带每次移动距离的设定信号,根据从电机轴上编码器反馈的脉冲信号通过伺服驱动器控制伺服电机运行。

由于前后传输辊实际不可能做到直径完全相同,当前后传输辊的驱动电机转过相同的角度后,传输辊表面走过的线位移不能同,因而多次启停定位后,由于辊周长不完全相同带来的误差会得到积累,此时易引起前后传输辊受力不均匀,或使得导带发生伸引起印花位置误差。

同时,由于传输辊与伺服电机之间一般存在20"30倍的减速机构,不可避免地存在齿轮传动间隙,伺服电机快停动作会引起减速机构磨损,从而进一步加大传动间隙,使导带定位误差加大,影响了设备长期稳定运行性能。

双电机消隙交流伺服系统在高精度的速度伺服或位置、角度伺服系统(如上述平网印花机)中,由于传动机构机械加工误差和机械磨损的存在,由电机至受的传动间隙造成的误差已无法忽视,为此,人们采用消隙齿轮、自动予紧机构等办法消除这种误差,这些办法可以有效地消除传动静态误差,但在高精度快速随动系统(如高精度快速重复定位伺服控制、精密跟踪型雷达天线伺服驱动)中,电机驱动负载进行频繁即使采用机械消隙措施,由于间隙造成的瞬态误差仍难以克服。

双电机消隙交流伺服驱动系统利用两套(或多套)响应频带很宽的交系统构成联动系统,使系统在动态消除传动间隙的同时实现高速响应的随动控制。

如图2所示,两台电机分别驱动两个初级齿轮,电机与初级齿轮为直接连轴,无传动间隙,由初级齿轮至输出齿轮的各级齿轮间隙之和简化为如图2的单级传动的间隙。

消隙系统在伺服运行过程中,采用对两台电机进行联动控制,使各级齿轮始终保持单从而精确地传递力矩、速度或位移。

并且在保证无间隙传动的同时,具有良好的伺服精度和快速响应特性。