高性能海工混凝土在冰冻海洋环境中应用

- 格式:doc

- 大小:26.00 KB

- 文档页数:7

海水混凝土的性能研究与应用一、引言海水混凝土(Seawater concrete)是指在混凝土中掺入含有海水的淡水或直接使用海水的混凝土。

与普通混凝土相比,海水混凝土具有更好的耐久性和抗盐蚀性,适用于海洋工程、海岸防护、海上桥梁等领域。

本文将从海水混凝土的性能研究和应用两个方面进行探讨。

二、海水混凝土的性能研究1. 海水混凝土的抗盐蚀性能海水混凝土具有更好的抗盐蚀性能,其主要原因在于其材料中的混凝土和钢筋能够更好地抵御海水中的氯离子和硫酸根离子的侵蚀。

研究表明,在一定比例的海水掺合下,混凝土的抗压强度、弹性模量和抗拉强度均有所提高,但同时会导致混凝土的吸水率增加,因此需要在掺合海水的同时加入适量的膨胀剂等措施来保证海水混凝土的性能。

2. 海水混凝土的物理性能海水混凝土的密度和热膨胀系数均比普通混凝土略高,但其导热系数和热传导率却较低。

海水混凝土的体积稳定性较好,不会因为海水的渗透而导致水泡和开裂的情况。

此外,海水混凝土还具有良好的耐磨性和抗冲击性能,适用于海上桥梁、码头和海洋工程等领域。

3. 海水混凝土的耐久性能海水混凝土的耐久性能是其最为重要的性能之一,其主要表现在抗盐蚀、抗渗透和抗冻融等方面。

研究表明,合理掺合海水可以增强混凝土的密实程度、减少孔隙度和提高抗渗透性能,从而提高其耐久性。

此外,海水混凝土还具有较好的抗冻融性能,可以在恶劣的海洋环境下长期使用。

三、海水混凝土的应用1. 海洋工程海洋工程是海水混凝土最主要的应用领域之一,包括海上油气平台、海底管道、海洋水利工程等。

海水混凝土具有更好的耐盐蚀、耐磨性和抗冲击性能,可以有效地保障海洋工程的安全和稳定性。

2. 海岸防护海岸防护是保护海岸线和港口安全的重要措施之一,海水混凝土可以用于海堤、防波堤、海岸护坡等方面,具有更好的抗冲击、耐磨和耐久性能,可以有效地减少海岸线的侵蚀和损坏。

3. 海上桥梁海上桥梁是连接陆地和海洋的重要通道,海水混凝土可以用于桥墩、桥台等部位,具有更好的耐盐蚀性和耐久性能,可以有效地延长桥梁的使用寿命。

钢筋混凝土在海水环境下应用现状与发展趋势摘要:海洋环境因为海水盐性较高,通常会使跨海大桥的桥墩产生锈蚀从而影响到大桥的设计使用年限。

根据海洋环境下混凝土结构的腐蚀损坏机理,通过对轻质高强且具有耐久性材料的深入调研,总结高性能混凝土、高性能钢及一些纤维增强复合材料的研究现状及发展趋势,介绍在桥梁关键区域的针对性应用技术,使海洋桥梁工程能够满足高性能、轻量化、使用寿命长的需求,突破海洋环境下跨海大桥的耐久和跨度瓶颈。

关键词:海水环境;高性能混凝土;纤维增强复合材料0引言跨海大桥结构海洋环境下,受海水盐离子腐蚀环境和风荷载、交通荷载的耦合作用等复杂荷载影响,疲劳蠕变引起大桥的性能退化,海水腐蚀导致的大桥耐久性能不足,严重影响桥梁结构的安全性能和设计使用寿命。

海洋环境中的混凝土结构在水下或水位变动区直接与海水中的镁盐、硫酸盐等腐蚀性介质接触,硫酸镁容易造成水泥石中水化硅酸钙凝胶分解,使体系强度损失,黏结力下降;另一方面硫酸根离子和水化铝酸盐、氢氧化钙作用生成膨胀产物引起硫酸盐腐蚀。

目前全球跨海大桥的设计使用年限都在100年以上,但在20年内多数都出现了大桥混凝土桥墩的腐蚀性现象,在我国,每年投入路桥混凝土结构的维修费用也接近100亿元。

为了解决跨海大桥在海洋环境下长期服役中的性能问题,需要研究在桥梁关键区域的针对性应用方法,使大跨桥梁在海洋环境下实现高性能和使用寿命长的目标。

目前所涉及的相关技术主要包括高性能钢、高性能混凝土的技术提升以及海洋环境中新型纤维增强复合材料(FRP)的技术应用[1]。

1高性能混凝土现状及发展趋势1.1既有研究概述高性能混凝土主要受耐久性、流动性和体积稳定性影响。

(1)表面防护技术混凝土外防护技术主要是通过表面防护,增加混凝土保护层厚底和涂抹保护层与盐离子分离,从而防止腐蚀作用。

表面防护可分为涂层技术、孔壁憎水技术与孔结构优化技术。

混凝土表面防护材料主要分为两种,无机防护材料相对于有机防护材料具有原料来源广泛、成本与能耗低等优点,但是主要存在老化、湿基面黏结差等问题。

混凝土防腐蚀技术在海洋工程中的应用一、引言海洋工程是指在海洋中进行的各种工程,包括海洋石油开采、海洋能源开发、海洋交通运输、海洋环境保护等。

由于海洋环境的恶劣,海洋工程的建设、维护和保护面临着很大的挑战。

其中,混凝土结构的防腐蚀问题一直是海洋工程领域的重点和难点。

因此,混凝土防腐蚀技术在海洋工程中的应用具有重要意义。

二、海洋环境的特点海洋环境的特点主要包括以下几个方面:1. 盐雾腐蚀:海洋环境中存在大量的氯离子和硫化物,加上海水中的含氧量较高,形成了一种具有强烈腐蚀性的盐雾环境,对混凝土结构的腐蚀速度非常快。

2. 海水侵蚀:海水中含有大量的盐分,会对混凝土结构产生化学反应,导致混凝土结构的损坏和失效。

3. 海浪冲击:海洋中的波浪能够对混凝土结构产生强烈的冲击力,使其受到破坏。

4. 海水渗透:海水可以通过混凝土结构的微小孔隙或裂缝渗透到混凝土内部,进一步加速混凝土的腐蚀和损坏。

三、混凝土防腐蚀技术的分类目前,混凝土防腐蚀技术主要包括以下几种:1. 表面防护:通过在混凝土表面施加一层保护层,防止海洋环境的侵蚀和腐蚀。

2. 混凝土修补:对已经受损的混凝土结构进行修补,恢复其正常使用功能。

3. 密封防水:通过在混凝土表面或内部形成一层密封层,防止海水的渗透和腐蚀。

4. 阳极保护:通过在混凝土结构中安装阳极,使其成为电化学反应的阴极,从而减缓混凝土的腐蚀速度。

5. 混凝土掺加添加剂:通过向混凝土中掺加一些添加剂,如氯盐抑制剂、缓蚀剂、防水剂等,来提高混凝土的耐腐蚀性。

四、混凝土防腐蚀技术在海洋工程中的应用混凝土防腐蚀技术在海洋工程中的应用非常广泛,下面将分别介绍其在海洋石油开采、海洋能源开发、海洋交通运输、海洋环境保护等方面的应用。

1. 海洋石油开采海洋石油开采是目前海洋工程领域的重要部分,而混凝土防腐蚀技术在其中的应用也非常重要。

海洋石油平台的建设需要大量的混凝土结构,如钢筋混凝土桩、混凝土海堤、混凝土模块等。

海洋工程混凝土抗冻技术规程一、前言海洋工程混凝土在海洋环境中长期受到海水、潮汐、波浪、风等多种因素的侵蚀,因此需要具有良好的抗冻性能。

本技术规程旨在对海洋工程混凝土抗冻性能的要求及其技术措施进行规范化说明,以保证海洋工程混凝土在极端环境下的使用寿命和安全性。

二、抗冻性能的要求1.混凝土的抗冻性能应符合GB/T 50082-2009《混凝土抗冻性能及其试验方法标准》中规定的相应要求。

2.混凝土抗冻强度损失率应小于50%。

3.混凝土冻融循环应符合GB/T 50082-2009《混凝土抗冻性能及其试验方法标准》中规定的相应要求。

三、材料的选择1.水泥:应选用标号为P.O 42.5的普通硅酸盐水泥。

2.细集料:细集料应选用符合GB/T 14684-2011《混凝土用细集料》中规定的相应要求的石英砂。

3.粗集料:粗集料应选用符合GB/T 14685-2011《混凝土用粗集料》中规定的相应要求的骨料。

4.掺合料:可选用矿物掺合料以提高混凝土的抗冻性能。

5.外加剂:可选用缓凝剂、增稠剂等外加剂以改善混凝土的流动性、减小水灰比等。

四、混凝土配合比设计1.水胶比:水胶比应根据实际情况进行调整,一般不得大于0.45。

2.砂率:砂率应根据实际情况进行调整,一般控制在40%-50%之间。

3.石粉掺量:石粉掺量应根据实际情况进行调整,一般控制在10%-15%之间。

4.矿物掺合料掺量:矿物掺合料掺量应根据实际情况进行调整,一般控制在20%-30%之间。

五、现场施工措施1.混凝土搅拌应使用强制搅拌机进行,搅拌时间应控制在2-3分钟。

2.混凝土浇筑应采用渐进浇筑法,避免出现冷缝。

3.混凝土表面应进行充分的密实和抹平,避免出现孔洞和裂缝。

4.混凝土浇筑后应进行及时养护,养护期间应保持适宜的湿度和温度。

5.混凝土浇筑前应进行充分的水化热控制,避免温度过高造成混凝土的裂缝。

六、试验方法1.混凝土抗冻性能的试验应按照GB/T 50082-2009《混凝土抗冻性能及其试验方法标准》进行。

海工混凝土防腐蚀措施引言海工混凝土结构广泛应用于海洋工程领域,如海上油平台、海底管道等,然而由于海洋环境的特殊性,混凝土结构容易受到腐蚀的侵害。

因此,采取有效的防腐蚀措施是确保混凝土结构安全可靠的关键。

海洋环境中的混凝土腐蚀机理混凝土在海洋环境中受到多种腐蚀因素的共同作用,主要包括: 1. 海水中的氯离子:海水中富含氯离子,其渗入混凝土内部,与混凝土内部的钙化合物反应生成腐蚀性较强的氯化物。

2. 大气中的二氧化硫和硫化物:二氧化硫和硫化物进入大气中后溶于水形成酸性物质,与混凝土中钙化合物反应产生硫酸钙,加速混凝土腐蚀。

3. 微生物作用:海洋中存在大量微生物,部分微生物可以利用混凝土中的有机物质,产生酸性物质,导致混凝土腐蚀。

海工混凝土防腐蚀的措施为了保护海工混凝土结构不受腐蚀的影响,我们可以采取以下措施:1. 表面涂层防护表面涂层是最常见的混凝土防腐蚀措施之一。

通过在混凝土表面涂覆一层耐腐蚀材料,可以阻隔海洋环境对混凝土的侵蚀。

常用的表面涂层材料包括环氧涂层、聚氨酯涂层等,这些涂层具有良好的耐腐蚀性能和附着力。

2. 抗渗措施混凝土的抗渗性是保证混凝土结构不受侵蚀的重要因素。

通过加入适量的减水剂和增加混凝土的密实性,可以提高混凝土的抗渗性能。

此外,还可以采取预应力等措施,增加混凝土结构的强度和抗渗性。

3. 添加防腐剂在混凝土的配制过程中,可以适量添加防腐剂,如氯化钙、氯化铁等。

这些防腐剂能够与海水中的氯离子发生反应,形成难溶于水的氯化物,从而减少氯离子对混凝土的侵蚀。

防腐蚀效果评估与维护为了确保采取的防腐蚀措施能够有效地延长混凝土结构的使用寿命,需要进行防腐蚀效果评估和维护工作。

1. 防腐蚀效果评估防腐蚀效果评估是判断所采用措施的有效性的关键步骤。

可以通过定期对混凝土进行检测,分析混凝土中氯离子、二氧化硫等物质的含量,评估防腐蚀措施的有效性。

2. 维护与修复发现混凝土结构出现腐蚀情况时,需要及时进行维护与修复。

新型混凝土防腐材料在海洋建设中的应用一、引言随着经济的快速发展,海洋建设已经成为各国政府发展国民经济的重要领域。

在海洋建设中,混凝土结构被广泛应用。

然而,海洋环境的特殊性质,使得混凝土结构的防腐性能受到严峻考验。

为此,新型混凝土防腐材料的研究和应用成为海洋工程的重要方向。

二、新型混凝土防腐材料的种类1. 碳纤维增强聚合物(CFRP)碳纤维增强聚合物是一种新型的高强度材料,其具有重量轻、耐腐蚀、耐疲劳、耐热、寿命长等特点。

在海洋建设中,CFRP可以用于加固混凝土结构,增加其耐久性和抗震性。

2. 碳纳米管(CNTs)碳纳米管是一种空心的碳纳米材料,其具有高强度、高模量、导电性好等特点。

在海洋建设中,CNTs可以用于制备具有防腐性能的混凝土,从而提高混凝土结构的耐久性。

3. 硅酸盐硅酸盐是一种天然的无机材料,其具有耐酸碱、耐高温、耐磨损等特点。

在海洋建设中,硅酸盐可以用于制备具有防腐性能的混凝土,从而提高混凝土结构的耐久性。

4. 铁基膜铁基膜是一种新型的腐蚀保护材料,其在混凝土表面形成一层致密的膜,可以有效地防止混凝土结构的腐蚀。

在海洋建设中,铁基膜可以用于混凝土结构的防腐保护。

三、新型混凝土防腐材料在海洋建设中的应用1. 桥梁海洋建设中的桥梁结构常受到海水和海雾的侵蚀,因此需要采用防腐材料对其进行保护。

在桥梁结构中采用CFRP加固,可以增加桥梁的承载能力和耐久性;在混凝土表面涂覆铁基膜,可以有效地防止混凝土的腐蚀。

2. 海上风电海上风电是一种新兴的清洁能源,其基础设施往往建造在海上。

由于海水的侵蚀,海上风电设施的混凝土结构容易受到损坏。

在海上风电设施中采用硅酸盐制备的混凝土,可以提高混凝土结构的耐久性和抗腐蚀性。

3. 海底管道海底管道是海洋建设中的重要设施,在海水中运输石油和天然气。

由于海水中含有大量的盐酸和硫酸,海底管道的混凝土结构容易被腐蚀。

在海底管道中采用CNTs制备的混凝土,可以提高混凝土结构的防腐性能。

混凝土结构防腐技术在海洋工程中的应用一、背景介绍随着经济的发展和人民生活水平的提高,海洋工程在国民经济中扮演着越来越重要的角色。

然而,海洋环境的特殊性质和海洋工程所处的复杂环境,给海洋工程的建设、维护和保养带来了很大的挑战。

其中,海洋工程中混凝土结构的防腐问题尤其突出。

混凝土结构防腐技术的应用能够有效地保护混凝土结构,延长其使用寿命,并提高海洋工程的安全性和可靠性。

本文将介绍混凝土结构防腐技术在海洋工程中的应用。

二、混凝土结构防腐技术的概述混凝土结构防腐技术主要包括表面防护、深部防护和修补加固三个方面。

表面防护主要是指对混凝土表面进行防护,以防止海洋环境中的盐分、海水浸泡等因素对混凝土的侵蚀。

深部防护主要是指对混凝土内部进行防护,以防止混凝土内部的钢筋锈蚀。

修补加固主要是指对混凝土结构进行修补和加固,以延长其使用寿命。

三、混凝土表面防护技术混凝土表面防护技术主要包括涂层、防水材料和保护层等。

涂层是一种比较常见的表面防护方式,其作用是在混凝土表面形成一层保护层,以防止海洋环境中的盐分、海水浸泡等因素对混凝土的侵蚀。

常用的涂层材料有聚氨酯、环氧、亚克力等。

防水材料是一种专门用于防水的材料,其作用是改变混凝土表面的性质,以达到防水的目的。

常用的防水材料有聚合物防水涂料、沥青防水卷材、土工膜等。

保护层是一种通过物理或化学方式形成的表面保护层,其作用是防止海洋环境中的盐分、海水浸泡等因素对混凝土的侵蚀。

常用的保护层有石灰石、玻璃钢等。

四、混凝土深部防护技术混凝土深部防护技术主要包括防腐涂层、阴极保护和防腐补强等。

防腐涂层是一种涂在混凝土内部的防腐材料,其作用是防止混凝土内部的钢筋锈蚀。

常用的防腐涂层有环氧树脂、聚氨酯等。

阴极保护是一种通过外部电源向混凝土中注入电流,以防止混凝土内部的钢筋锈蚀。

防腐补强是一种在混凝土内部注入防腐材料,以修补混凝土内部的缺陷和裂缝,从而提高混凝土结构的耐久性。

五、混凝土修补加固技术混凝土修补加固技术主要包括修补、补强和加固三个方面。

海洋环境下混凝土耐久性摘要:由于海洋环境的复杂性,跨海通道混凝土的耐久性也受到多方面因素的影响和机理作用。

在总结海洋环境下混凝土的耐久性影响因素和作用机理的同时,结合杭州湾跨海大桥工程实际应用,提出了混凝土耐久性的有效技术措施。

关键词:海洋混凝土耐久性杭州湾跨海大桥改革开放以来,东部沿海城市的经济迅速发展,高层结构、跨海大桥、海港码头、海底隧道乃至海上采油平台等重要工程迅速涌现。

通常认为混凝土建筑物的无修补安全使用期可达100年,然而,海洋环境下混凝土由于受到海洋环境的冻融破坏、海水侵蚀、钢筋锈蚀、冰浪撞击、磨损等各种因素的影响使其过早被破坏,实际使用年限远远低于设计要求,使用寿命最短的不到10 年,因此,海洋环境下混凝土服役寿命的过早衰减和失效已成为当今面临的世界性难题,引起国内外混凝土科学与工程界的密切关注。

海洋环境下耐久性的影响因素和作用机理1.1 冻融作用海工混凝土抗冻耐久性方面存在的问题,一部分是混凝土材料共同的问题(如引气、孔结构和强度等),另一些则是海洋环境中产生的特殊问题如盐结晶和海水化学腐蚀等。

试验表明,在有盐溶液存在的情况下混凝土的饱水程度很高,因此,海工混凝土的冻融破坏更为严重,应从抗裂防渗和耐海水化学腐蚀两方面来保证海工混凝土抗海水冻融耐久性。

1.2 钢筋锈蚀破坏钢筋的锈蚀在混凝土耐久性问题中的地位日益突出。

钢筋锈蚀破坏最严重是潮汐区中部上部位,我国南方海洋环境下混凝土破坏以钢筋锈蚀为主。

钢筋锈蚀属电化学反应,其产生和发展必须同时满足(1)钝化膜破坏(2)足够量的氧(3)足够量的水分,三者缺一不可。

1.2.1混凝土抗渗性对钢筋锈蚀的影响抗渗性是影响混凝土耐久性的关键。

提高混凝土的抗渗性是在一定范围内减小水灰比、增加养护期及掺砂渣、粉煤灰、硅灰等火山灰质材料,改善水泥石的孔径分布和孔结构,增加凝胶孔,使抗渗性提高,1.2.2 混凝土碳化作用对钢筋锈蚀的影响混凝土碳化是指混凝土中的碱性物质Ca(oH)2 与空气中CO2 作用生成CaCO3。

新型混凝土耐腐蚀材料在海洋工程中的应用一、概述新型混凝土耐腐蚀材料,是指在普通混凝土中添加一些化学添加剂和特殊材料,使得混凝土具有良好的耐腐蚀性能。

因此,新型混凝土耐腐蚀材料在海洋工程中应用广泛,特别是在海上油田、海上风电等领域。

二、新型混凝土耐腐蚀材料的种类1. 硫酸盐耐久性混凝土:该种混凝土能够抵御硫酸盐的侵蚀,因此适用于海洋工程中的海上油田、海上风电等环境。

2. 高性能混凝土:该种混凝土具有极高的强度和耐久性,可以在海岸线、码头等环境中使用。

3. 超高性能混凝土:该种混凝土拥有超强的抗冲击性、耐久性和耐腐蚀性,适用于海上桥梁、海洋浮式平台等领域。

三、新型混凝土耐腐蚀材料的特点1. 耐腐蚀性能好:新型混凝土耐腐蚀材料中添加了化学添加剂和特殊材料,使得混凝土具有良好的耐腐蚀性能,不易遭受海水、海风等海洋环境的侵蚀。

2. 强度高:新型混凝土耐腐蚀材料的强度远高于普通混凝土,能够承受更大的荷载。

3. 耐久性好:新型混凝土耐腐蚀材料在海洋环境下具有良好的耐久性,能够长期使用而不受损坏。

4. 施工方便:新型混凝土耐腐蚀材料的施工过程与普通混凝土相同,不需要额外的设备和技术。

四、新型混凝土耐腐蚀材料在海洋工程中的应用1. 海上油田:海上油田的设施需要经受海水、海风等海洋环境的侵蚀,因此需要使用耐腐蚀性能好的混凝土。

硫酸盐耐久性混凝土是一种常用的材料,能够抵御含有硫酸盐的海水的侵蚀,保证设施的安全和稳定。

2. 海上风电:海上风电需要经受高浪、强风等海洋环境的考验,因此需要使用具有良好耐久性和耐腐蚀性能的混凝土。

超高性能混凝土是一种常用的材料,能够抵御海洋环境的侵蚀和冲击,保证风电设备的安全和稳定。

3. 海上桥梁:海上桥梁需要经受海水、海风等海洋环境的侵蚀,因此需要使用具有良好耐久性和耐腐蚀性能的混凝土。

超高性能混凝土是一种常用的材料,能够抵御海洋环境的侵蚀和冲击,保证桥梁的安全和稳定。

4. 海洋浮式平台:海洋浮式平台需要经受海水、海风等海洋环境的侵蚀,因此需要使用具有良好耐久性和耐腐蚀性能的混凝土。

20CHINA CONCRETE 2022.07 NO.157冻融循环与海水腐蚀对超高性能混凝土抗冲磨性能的影响研究肖 敏1 郭文瑛2 汪永剑3 刘福财1 杨医博2 姚楚康31. 广东盖特奇新材料科技有限公司 广东 清远 5116002. 华南理工大学 广东 广州 5106403. 广东水电二局股份有限公司 广东 广州 511340摘 要:北方沿海地区水电工程的过流面在冻融循环以及海水腐蚀条件下遭受大粒径推移质泥沙的冲磨破坏,严重影响水电工程的正常运行。

本文针对上述问题,采用水下钢球法的混凝土抗冲磨试验方法开展超高性能混凝土(UHPC )的抗冲磨性能研究。

以橡胶颗粒掺量、冻融循环次数、海水腐蚀天数为主要参数,以C50钢纤维混凝土为对比试件,测定了各组试件的抗冲磨强度,初步探索了橡胶颗粒掺量、冻融循环、海水腐蚀和冻融循环与海水腐蚀的耦合作用对UHPC抗冲磨性能的影响,结果表明,橡胶颗粒掺量为10%的UHPC抗冲磨强度最佳;在冻融循环超过150次时,UHPC的抗冲磨强度随着冻融循环次数的增加逐渐降低;在海水腐蚀超过50d时,UHPC的抗冲磨强度随着海水腐蚀天数的增加逐渐降低;在冻融循环和海水腐蚀耦合作用下,掺10%橡胶颗粒的UHPC抗冲磨强度约为C50钢纤维混凝土的28倍。

采用UHPC制备抗冲磨混凝土是一种提高北方沿海地区水利工程建筑物抗冲磨性能的有效方法。

关键词:超高性能混凝土;橡胶颗粒掺量;冻融循环;海水腐蚀;抗冲磨性能Influence of Freeze-thaw Cycles and Sea Water Corrosion on the Abrasion Resistance of Ultra-high Performance ConcreteAbstract: Flow surface of hydroelectric project at northern coastal region is subject to abrasion damage of large particle size bedload silt under the condition of freeze-thaw cycles and sea water corrosion, which seriously affects the normal operation of hydroelectric project. Based on the above issue, the abrasion resistance of UHPC (Ultra-high performance concrete) was studied by underwater steel ball method. The abrasion resistances of UHPC and the contrast specimen of C50 steel fiber reinforced concrete were determined under the main parameters of rubber particlescontent , freeze-thaw cycles and the sea water corrosion days, and the effects ofrubber particles content , freeze-thaw cycles and sea water corrosion on the abrasion resistance of UHPC were discussed. The experiment results indicate that, the abrasion resistance of UHPC is the best with 10% content of rubber particles; the abrasion resistance of UHPC decreases gradually with the increase of freeze-thaw cycles when the freeze-thaw cycles exceed 150; the abrasion resistance of UHPC decreases gradually with the increase of sea water corrosion days when the sea water corrosion days exceed 50; the abrasion resistance of UHPC with 10% content of rubber particles is 28 times than that of the C50 steel fiber reinforced concrete under the combined effect of freeze-thaw cycles and sea water corrosion. Abrasion resistance of the hydroelectric project at northern coastal region will be improved by the abrasion resistant concrete prepared by UHPC.Key words: Ultra-high performance concrete; rubber particles content; freeze-thaw cycles; sea water corrosion; abrasion resistance收稿日期:2022-6-10第一作者:肖敏,1986年生,硕士,工程师,主要从事超高性能混凝土及其应用、固体废弃物资源化利用等技术研发工作,E-mail:****************项目信息:清远市科技计划项目(2020KJJH014)引言水工建筑物受到高速挟砂水流或挟带推移质水流撞击并经历一定运转周期后,常常会出现不同程度的磨蚀冲击破坏或气蚀破坏,导致混凝土表面大面积剥落,尤其是我国北方沿海地区、青海盐湖地区等,在长期盐侵蚀21总157期 2022.07 混凝土世界浓度人工海水,按照GB/T 15748—2013《船用金属材料电偶腐蚀试验方法》规定配置。

高性能海工混凝土的技术研究与施工摘要:在国外已建沿海桥梁工程中,很多桥梁结构的破坏其主要原因来自混凝土病害,因此混凝土耐久性研究受到国内外研究混凝土的专家的高度重视,为满足耐久性要求,采用海工高性能混凝土,其特性除强度和拌和物的和易性必须满足设计和施工要求外,还应根据构件的具体使用条件和环境,具备所需要的防止钢筋锈蚀的性能及抗冻性与抗渗性。

基于此,本文主要对高性能海工混凝土的技术与施工进行分析探讨。

关键词:高性能;海工混凝土;技术研究;施工1、海工混凝土的使用环境混凝土在沿海地区的使用都要考虑混凝土在海洋环境下所产生的腐蚀机理1.1硫酸盐腐蚀硫酸盐包括硫酸钠和硫酸镁,在海洋环境影响使用条件下,海洋中的硫酸钠和硫酸镁会与混凝土结构中水化产物(氢氧化钙)产生反应生成硫酸钙,在这种化学反应所产生的过程中,混凝土体积会发生膨胀和破坏现象。

1.2氯盐腐蚀氯盐就是指氯化钠和氯化镁,在海洋环境影响的使用条件下,海水中的氯化钠和氯化镁会与混凝土结构中的氢氧化钙产生反应生成氯化钙和氢氧化镁等物质,而这种物质没有胶凝作用,这就会破坏混凝土的内部结构,而在化学反应的过程中会生成大量的游离的氯离子,氯离子会将混凝土结构中的钢筋进行腐蚀,从而破坏海工混凝土的结构影响使用寿命。

1.3水位变动影响耐久使用性海工混凝土在水位变动区使用会使混凝土遭到冻融破坏,水位的变动会让海水对混凝土结构进行冲刷和磨耗,会破坏混凝土的耐久性。

2、海工高性能混凝土施工与质量控制2.1防止Cl-引入新拌混凝土中对原材料中的Cl-含量做出严格的限制。

拌和物总Cl-含量小于0.06%(占胶凝材料质量百分比)。

防止构造物被Cl-污染,尽量采用岸上预制,达到龄期后安装。

采用淡水养生,到达规定强度后拆模。

2.2控制进场原材料质量确保每批进场原材料符合要求,重点是混凝土减水剂与胶凝材料的适应性。

2.3混凝土拌制与浇注海工高性能混凝土较普通混凝土拌制延长约40s,注意施工用水是否与理论用水相符。

浅谈海工混凝土的设计及施工注意事项摘要:海工混凝土是指在海滨、海水中或受海风影响的环境中服役,受海水或海风侵扰的混凝土。

随着我国改革开放步伐的加快和各项重大建设项目的实施,海工混凝土每年的需求量都在加大。

本文简单介绍了提高海工混凝土耐久性设计的措施及施工中需注意的事项。

关键词:海工混凝土设计施工1、前言普通混凝土是现在用量最多的人造材料,但普通混凝土并不是耐久的,在正常的使用条件下,其使用的期限约为50年,而在严酷的条件下,比如冻融、腐蚀等条件下经20年、10余年或更短的时间就遭到了本质的破坏,需补强、修理或重建。

现在随着许多巨型工程的的出现,施工期较长,投资巨大。

需要大大延长工程使用寿命,伴随着产生了现代高性能混凝土。

高性能混凝土的耐久性很好、水化热很低、弹性模量高、徐变系数低、长期强度增长大、渗透系数低、抗氯离子渗透比普通混凝土高许多,混凝土碳化也满足要求。

减小水灰比和外掺超细粉是提高混凝土结构的使用寿命的重要手段。

在我国通常将强度等级大于(或等于)C60的混泥土称为高强混泥土。

高强不一定是高性能,况且需要高强度的工程结构在数量上并不是很多。

就现状而言,C30-C50级高性能混凝土具有更普遍的实用意义。

海工混凝土就是海港、码头、引桥、防浪堤等与海水接触的建筑工程中的混泥土构件。

这些构件因长期于海水接触会产生腐蚀破坏,须根据区域有针对性的采取不同的防腐蚀措施来提高使用耐久性,高性能混凝土就是作为海工混凝土提高耐久性能的最有效的措施。

2、海洋环境中混凝土的腐蚀机理(1)硫酸盐腐蚀。

硫酸钠、硫酸镁与混凝土中的水化产物氢氧化钙反应生成硫酸钙,硫酸镁又迅速与水泥石中水化铝酸钙生成钙矾石,体积是原来的1.5倍以上,混凝土会膨胀破坏。

(2)氯盐腐蚀。

氯化钠、氯化镁与混凝土中的水化产物氢氧化钙反应生成氯化钙、氢氧化镁等物质,无胶凝作用,破坏混凝土的内部结构。

同时,反应后生成的大量游离的氯离子致使钢筋锈蚀。

氯离子是造成海工混凝土破坏的最主要因素。

一、前言上海为了建设全国乃至世界的物流中心和开发海洋自然资源,海洋工程的发展十分迅速。

作为世人瞩目的工程,深水港项目对上海经济持续高速发展将起到十分重要的拉动作用。

而作为上海深水港重要组成之一的东海大桥南起浙江崎岖列岛小洋山岛的深水港区,北至上海南汇芦潮港的海港新城,跨越杭州湾北部海域,全长31公里,是我国较为罕见的大型海洋工程。

由于东海大桥是连接港区和大陆的集装箱物流输送动脉,对上海深水港的正常运转起到不可或缺的支撑保障作用,因此在国内首次采用100年设计基准期。

为了保证大桥混凝土在海洋严酷的环境中有较高的耐用寿命,采用了高性能混凝土技术方案。

高性能海工混凝土即针对混凝土结构在海洋环境中的使用特点,通过合理的配制技术,形成耐久性能、施工性能、物理力学性能以及相关性能俱佳的混凝土材料。

高性能海工混凝土的突出特点表现在其高耐久和耐腐蚀性能,尤其是混凝土抵抗氯离子侵蚀的性能方面。

高性能海工混凝土与普通混凝土在原材料、配合比以及生产和施工工艺等方面有所差别。

具体表现在,(1)高性能海工混凝土胶凝材料的原材料除水泥外,还要掺用至少一种矿物细掺料,并保证一定的胶凝材料用量,从而使得混凝土微结构得以优化,孔隙结构得以改善。

(2)高性能海工混凝土通过高性能混凝土减水剂的合理使用,降低混凝土单方用水量,有利于形成混凝土致密结构。

(3)高性能海工混凝土在保证其良好的施工性能和物理力学性能的同时,最大化地提高其耐久性能,尤其是抵抗海洋环境中的氯离子侵蚀作用。

本文根据课题组在深水港东海大桥高性能海工混凝土技术的研制结论,着重分析矿物掺和材料在其中的应用。

二、高性能海工混凝土专用掺和料的研究开发使用粉煤灰、硅粉和磨细矿渣等矿物掺和材料作为混凝土掺和料,并保证一定的掺量,可大幅度提高混凝土的内部结构致密性,降低混凝土的渗透性,改善混凝土的耐久性能。

研究首先选用上海地区有稳定供应源的高炉矿渣微粉、低钙粉煤灰以及硅灰材料,考察其与水泥复合胶凝体系的力学及耐久性能。

新型混凝土防腐材料在海洋建设中的应用随着世界人口的增加和城市化进程的加速,海洋建设项目的规模和数量不断增加。

同时,海洋环境的特殊性质也给这些项目带来了一系列的挑战,其中之一就是海洋环境对建筑材料的腐蚀作用。

传统的钢筋混凝土结构在海洋建设中难以满足长期使用的需求,因此,新型混凝土防腐材料的研究和应用成为了当前海洋建设领域中的重要课题。

新型混凝土防腐材料的特点新型混凝土防腐材料相对于传统的钢筋混凝土结构来说,具有以下的特点:1. 耐海水腐蚀:新型混凝土防腐材料采用了新型的添加剂和技术,可以有效地抵御海水的侵蚀。

2. 耐磨损:海洋环境中存在较大的水流和波浪,对建筑材料的磨损影响较大。

新型混凝土防腐材料具有较好的耐磨损性能,能够有效地延长使用寿命。

3. 耐高温:在海洋建设中,很多设备需要承受高温的环境,传统的材料难以满足这一需求。

新型混凝土防腐材料具有较好的耐高温性能,可以应对海洋环境中的高温问题。

4. 环保:新型混凝土防腐材料采用了环保材料和技术,在使用过程中不会对环境造成污染,符合可持续发展的要求。

应用场景新型混凝土防腐材料在海洋建设中的应用场景非常广泛,主要包括以下几个方面:1. 海洋码头:海洋码头是海上交通运输的重要枢纽,其结构材料需要具有较好的耐腐蚀性能。

新型混凝土防腐材料可以用于海洋码头的桩基、护坡等结构。

2. 海洋平台:海洋平台是海上石油、天然气等资源开发的重要设施,其结构材料需要具有较好的耐高温和耐腐蚀性能。

新型混凝土防腐材料可以用于海洋平台的支撑柱、钢管等结构。

3. 海上风电:海上风电是近年来兴起的新型能源开发方式,其结构材料需要具有较好的耐磨损和耐腐蚀性能。

新型混凝土防腐材料可以用于海上风电的基础、塔架等结构。

4. 海底管道:海底管道是海上石油、天然气等资源开发的重要设施,其结构材料需要具有较好的耐磨损和耐腐蚀性能。

新型混凝土防腐材料可以用于海底管道的保护层、衬里等结构。

应用效果新型混凝土防腐材料的应用效果非常显著,主要包括以下几个方面:1. 延长使用寿命:新型混凝土防腐材料具有较好的耐腐蚀、耐磨损和耐高温性能,可以延长建筑结构的使用寿命,减少了维修和更换的成本。

混凝土抗渗防腐技术在海洋工程中的应用混凝土抗渗防腐技术在海洋工程中的应用海洋工程是指在海洋环境下进行的工程建设,包括海洋交通、海洋资源开发、海洋环境保护等方面。

海洋环境的特殊性和复杂性给海洋工程的建设和运营带来了很大的挑战。

其中,混凝土抗渗防腐技术是海洋工程建设中的关键技术之一。

本文将从混凝土抗渗防腐技术的原理、在海洋工程中的应用以及未来的发展方向等方面进行探讨。

一、混凝土抗渗防腐技术的原理混凝土抗渗防腐技术是指通过改善混凝土本身的质量和结构,增强混凝土抗渗和防腐能力的一种技术。

其原理主要包括以下几个方面:1.混凝土密实性。

混凝土的抗渗防腐能力与其密实性有关。

密实的混凝土能够减少水分、气体和物质的渗透,从而减小混凝土的侵蚀和破坏。

2.混凝土硬度。

混凝土硬度对其抗压、抗弯和抗冲击能力的提升有很大的作用。

硬度大的混凝土能够更好地抵御外部环境的侵蚀和破坏。

3.混凝土化学成分。

混凝土的化学成分对其抗渗防腐性能也有很大的影响。

比如,使用硅酸盐水泥和矿物掺合料可以提高混凝土的抗渗性能,使用防腐剂可以增强混凝土的防腐能力。

4.混凝土表面处理。

混凝土表面处理也是提高混凝土抗渗防腐性能的重要手段。

比如,采用防水涂料、防腐涂料等材料对混凝土表面进行处理,可以有效地提高混凝土的抗渗防腐能力。

二、混凝土抗渗防腐技术在海洋工程中的应用混凝土抗渗防腐技术在海洋工程中具有重要的应用价值。

下面就其在海洋工程中的应用进行说明。

1.海洋桥梁建设海洋桥梁是海上交通的重要组成部分,其建设需要具备强大的抗风、抗浪、抗腐蚀等能力。

采用混凝土抗渗防腐技术可以有效地提高海洋桥梁的耐久性和安全性,减少维护成本。

比如,采用防腐涂料和防水涂料对桥梁表面进行处理,可以防止海水、雨水等渗透,从而提高桥梁的使用寿命。

2.海洋石油平台建设海洋石油平台是海上油田开发的重要设施,其建设需要具备良好的耐腐蚀性能。

采用混凝土抗渗防腐技术可以有效地提高海洋石油平台的耐腐蚀性能,减少维护成本。

高性能海工混凝土在冰冻海洋环境中的应用摘要随着我国跨海大桥建设迅猛发展,对钢筋混凝土结构物的耐久性提出了越来越高的要求。

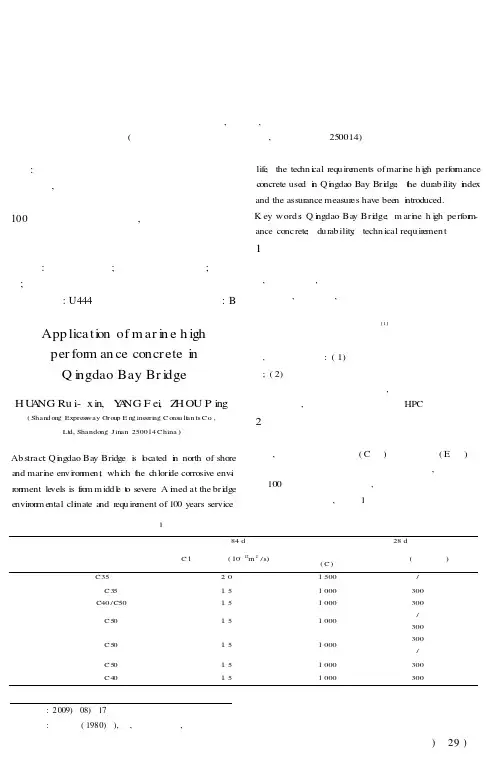

通过对青岛海湾大桥混凝土结构物破坏机理的分析、原材料的选择以及实践应用中经验进行了阐述。

关键词高性能海工混凝土原材料选择应用启示

一、工程概述

青岛海湾大桥位于胶州湾北部,是“青(岛)-兰(州)”高速公路的起点段。

大桥全长36.48km。

大桥所处海域冰冻时间较长,海水含盐量高,为保证结构寿命,全桥结构物采用高性能海工混凝土。

二、影响混凝土耐久性的因素

在海洋环境下,混凝土结构物的破坏因素主要有:冻融循环、盐类的侵蚀、钢筋的锈蚀、以及冲击磨损的机械破坏作用等。

最主要的破坏原因是海水中的氯离子引起的钢筋锈蚀破坏和冻融循环引起的混凝土裂化。

三、材料选择与试验分析

所谓的高性能海工混凝土是采用优质的矿物掺合料和高效减水剂复合,并与之相适应的水泥和级配良好的粗、细骨料形成低水胶比、低缺陷、高耐久的混凝土材料。

要设计合格的高性能海工混凝土,首先各种原材必须达到相应指标的要求。

根据以往跨海大桥经验和青岛海湾大桥具体情况分析,在对混凝土原材料指标进行试验和筛选,最终确定了以下指标和要求:

1.集料

对精集料的要求为:粗集料抗冻性必须满足混凝土抗冻融循环的要求、连续级配,空隙率不大于45%、含泥量不大于0.5%,过大会影响减水剂的掺量,针片状含量低。

细集料砂子的细度模数基本都在2.75左右,且浮动比较小,含泥量不大于2%。

2.胶凝材料

⑴烧失量

烧失量指标的大小从另一个角度反映了燃烧完全的程度和含碳量的多少。

含碳量高的粉煤灰烧失量大,需水量也大,对混凝土的工作性、强度、耐久性和外加剂等都有不利影响。

为此,高性能海工混凝土把矿粉和粉煤灰烧失量严格控制在的5%和8%以内,减小了因烧失量过大对混凝土工作性、强度、耐久性的不利影响。

⑵需水量比

要减小混凝土干缩,就要降低水胶比。

胶凝材料中矿粉和粉煤灰的需水量比越小,用水量就会越小,就能使干缩现象降到最低限度。

为了减小干缩,掺合料中矿粉和粉煤灰的需水量比分别控制在100%和95%以内。

⑶比表面积

试验发现矿粉和粉煤灰比表面积不仅与早期的水化放热有关,还与混凝土的保水性有很大关系。

比表面积越大,需水量比就大,活性指数就越高,早期水化反应速度就快,放热亦快,导致混凝土

水化热峰值就越高,不利于大体积结构物的温控,但保水效果好,不易泌水。

比表面积越小,虽水化放热较慢,但保水效果不好,易泌水。

由于规范对矿物掺合料只规定了比表面积下限值,为了避免这些不利因素,对矿物掺合料的比表面积上限也进行了控制:如矿粉比表面积控制在360-480m2/kg;粉煤灰控制在450-600 m2/kg。

表1为胶凝材料中几项指标的实测值与控制值。

表1胶凝材料中几项指标的实测值与控制值

胶凝

材料烧失量(%)需水量比(%)比表面积(m2/kg) 28d 活性指数

实测值控制值实测值控制值实测值控制值

实测值控制值

水泥 2.3 ≤3.5 / / 390 350-450 / /

矿粉 1.2 ≤3.0 97 ≤100 450 360-480 89 ≥75

粉煤灰 2.9 ≤5.0 92 ≤95 550 450-600 78 ≥60

3.外加剂

⑴减水剂

选择具有高效减水和具有引气作用的减水剂,能有效降低水胶比,满足工作性要求,更有利于提高混凝土强度和耐久性。

减水率大于25%,引气量不大于4%,但应满足气泡间距系数要求。

⑵阻锈剂

阻锈剂能有效降低钢筋腐蚀损失,延长结构物使用寿命。

选择

能与减水剂相互溶,在保证一定掺量的情况下,选择混凝土的坍落度、扩展度、初、终凝时间及抗渗性均能满足设计要求的减水剂。

⑶引气剂

混凝土受冻融破坏的主要原因是混凝土内部的水结冰时要产生体积膨胀。

为获的良好的耐久性,经多次试验发现混凝土含气量控制在5%时,能较好的满足混凝土抗冻与强度等指标要求。

4.水

对高性能海工混凝土拌和用水为吸用水,水中的氯离子含量不大于200mg/l;硫酸盐含量按so42-计不大于500mg/l。

四、工程实践中的一些启示

在工程实践中我们发现:掺有粉煤灰的混凝土早期强度较低,且增长缓慢,掺有矿粉的次之,说明矿物掺合料对混凝土早期强度有一定的影响。

但后期强度增长幅度却比没有掺和料的普通混凝土要大。

现行规范28天的强度评定标准只适合普通混凝土,建议适当延长高性能海工混凝土的强度评定时间。

同时也发现复合掺量的混凝土电通量和氯离子抗渗性能都优于普通混凝土和单掺量混凝土,掺加矿粉的混凝土比没有掺加矿粉的混凝土氯离子抗渗系数小,但掺加矿粉过量,混凝土就会出现泌水,且比较粘,工作性差,甚至工后出现干缩和裂缝,这种现象在夏季较明显。

这是因为矿粉的比表面积比水泥大,表面吸附的水量多,在搅拌、运输、振捣过程中容易析出多余水份。

单掺粉煤灰的混凝土工作性、保水性好,不易泌水,但掺加过

量,在施工振捣后易出现浮浆,降低结构物表面强度。

粗集料的石质也很重要,通过试验和工程实践发现:在其他原材不变的情况下,28天的玄武岩石质电通量几乎都达到1500库仑以上,石灰岩石质28天的电通量基本都在1000库仑以内,明显小于玄武岩石质。

通过对混凝土抗压强度检测过的破坏面进行观察发现,玄武岩混凝土破坏面几乎都发生在粗集料与胶凝材料的结合面,粗集料几乎没有被破坏,而石灰岩混凝土破坏面的粗集料几乎都受到破坏。

虽然两种集料的混凝土都能达到设计需要的抗压强度,但反映出石灰岩比玄武岩更适合与胶凝材料相结合,提高了混凝土的抗渗性。

综上所述:矿粉的掺入有利于改善高性能海工混凝土的微结构,提高抗渗性能,但工作性不好。

而粉煤灰虽对氯离子抗渗性能提高不大,但有利于混凝土的工作性,满足了远距离和高空混凝土的泵送要求,还提高了混凝土结构物的外观质量,同时石质也是提高混凝土耐久性能的关键。

五、高性能海工混凝土配合比的设计与应用

根据以上对组成高性能海工混凝土原材料的试验与分析,并对混凝土的配合比进行了设计。

表2各部位配合比设计(单位:kg)

部位标号碎石砂水泥矿粉粉煤灰减水剂引

气剂水

桩基c35 977 755 188 189 94 4.95 / 153

承台c35 1000 755 189 159 103 4.96 0.0045 152

墩身c40 1010 747 225 158 96 5.27 0.0048

156

塔柱c50 1049 760 272 163 60 5.20 0.0247

150

各项试验数据显示,该配合比混凝土的胶凝材料用量、强度、电通量、抗氯离子渗透、冻融循环等各项指标完全满足规范的要求。

通过施工过程抽检,混凝土的强度、电通量、氯离子抗渗系数、冻融循环都在设计的范围之内。

但同时也发现,由于北方冬季低于0℃的天气较多,集料的温度也较低,为了保证混凝土质量,不影响施工进度,可以适当将水加热到一定温度,水温易控制在以混凝土入模7-11℃时的温度为宜。

六、结束语

高性能海工混凝土是一个不断探索、不断完善的过程。

本文从选材出发,并对胶凝材料的重要性进行了论述,并结合我国北方自然环境和工程实践,对高性能海工混凝土的抗冻性、含气量、强度三者之间的关系进行了论述,不当之处,请同行们评批指正。

参考文献

[1]《公路桥涵施工技术规范》jtj041-2000人民交通出版社

[2]《青岛海湾大桥土建工程施工招标文件》青岛海湾大桥指挥部 2007

[3]《高强高性能海工混凝土矿物外加剂》 gb/t18736-2002 注:文章内所有公式及图表请以pdf形式查看。