45吨锅炉说明书43-45LBT

- 格式:doc

- 大小:33.00 KB

- 文档页数:4

目录一、锅炉基本特性 (2)1、主要工作参数 (2)2、设计燃料 (2)3、安装和运行条件 (4)4、锅炉基本尺寸 (4)二、锅炉结构简述 (5)1. 炉膛水冷壁 (6)2. 高效蜗壳式汽冷旋风分离器 (7)3. 锅筒及锅筒内部设备 (7)4. 燃烧设备 (8)5. 过热器系统及其调温装置 (10)6. 省煤器 (11)7. 空气预热器 (12)8. 锅炉范围内管道 (12)9. 吹灰装置 (13)10. 密封装置 (13)11. 炉墙 (13)12. 构架 (13)13.膨胀系统 (14)14.锅炉水压试验 (15)15. 锅炉过程监控 (15)三、性能说明 (16)一、锅炉基本特性1、主要工作参数额定蒸发量 130 t/h额定蒸汽温度 540 ℃额定蒸汽压力(表压) 9.81 MPa给水温度 215 ℃锅炉排烟温度 138 ℃排污率≤2 %空气预热器进风温度 20 ℃锅炉计算热效率 91 %锅炉保证热效率>90 %燃料消耗量 41t/h一次热风温度 218 ℃二次热风温度215 ℃一、二次风量比 50:50循环倍率 15~20脱硫效率(钙硫摩尔比为2.5时)≥ 80 %灰渣比 8:2排灰量 6.57t/h排渣量 1.64t/h2、设计燃料1、本工程燃料以农业秸秆为主,以林业采伐剩余物为辅。

根据本地区生物质燃料产出情况,结合燃料具体特点,拟采用100%玉米秸秆(含芯)作为本工程锅炉设计选型燃料,分别按玉米秸秆与稻秆各50%与70%玉米杆+ 30%稻秆作为校核燃料(燃料组合均为重量比)。

设计和校核燃料的收到基分析及灰成分分析见下表:燃料入炉前以炉前破碎机破碎,破碎后的尺寸为:长50mm,厚5mm,宽度为燃料的自然宽度。

2、点火采用-35#轻柴油。

3、脱硫剂特性石灰石作为脱硫剂,外购成品石灰粉,粒度0-1mm,详见附图;其成分:CaCO3≮92.3%;MgCO3≯2%;水份≯0.12%;惰性物:≯0.12%3、安装和运行条件根据《中国地震动参数区划图》(GB 18306-2001),本区抗震设防烈度为6 度,地震动峰值加速度为0.05g;根据《建筑抗震设计规范》(GB50011-2010)表5.1.4-2,本区设计地震分组为第一组,地震动反应谱特征周期为0.35s。

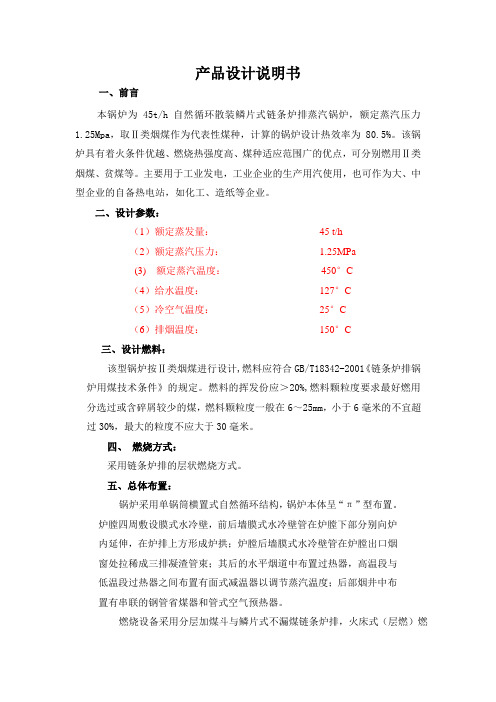

产品设计说明书一、前言本锅炉为45t/h自然循环散装鳞片式链条炉排蒸汽锅炉,额定蒸汽压力1.25Mpa,取Ⅱ类烟煤作为代表性煤种,计算的锅炉设计热效率为80.5%。

该锅炉具有着火条件优越、燃烧热强度高、煤种适应范围广的优点,可分别燃用Ⅱ类烟煤、贫煤等。

主要用于工业发电,工业企业的生产用汽使用,也可作为大、中型企业的自备热电站,如化工、造纸等企业。

二、设计参数:(1)额定蒸发量:45 t/h(2)额定蒸汽压力: 1.25MPa(3) 额定蒸汽温度:450°C(4)给水温度:127°C(5)冷空气温度:25°C(6)排烟温度:150°C三、设计燃料:该型锅炉按Ⅱ类烟煤进行设计,燃料应符合GB/T18342-2001《链条炉排锅炉用煤技术条件》的规定。

燃料的挥发份应>20%,燃料颗粒度要求最好燃用分选过或含碎屑较少的煤,燃料颗粒度一般在6~25mm,小于6毫米的不宜超过30%,最大的粒度不应大于30毫米。

四、燃烧方式:采用链条炉排的层状燃烧方式。

五、总体布置:锅炉采用单锅筒横置式自然循环结构,锅炉本体呈“π”型布置。

炉膛四周敷设膜式水冷壁,前后墙膜式水冷壁管在炉膛下部分别向炉内延伸,在炉排上方形成炉拱;炉膛后墙膜式水冷壁管在炉膛出口烟窗处拉稀成三排凝渣管束;其后的水平烟道中布置过热器,高温段与低温段过热器之间布置有面式减温器以调节蒸汽温度;后部烟井中布置有串联的钢管省煤器和管式空气预热器。

燃烧设备采用分层加煤斗与鳞片式不漏煤链条炉排,火床式(层燃)燃烧方式。

此结构稳妥可靠,运行操作方便,动力消耗少,维护较为简单。

锅炉的通风方式,采用鼓风机和引风机的平衡通风方式,炉膛燃烧保持负压20Pa,使烟道置于负压状态,有利于环境卫生。

本厂提供的鼓风机、引风机参数仅供参考,具体型号及参数由设计院按锅炉房布置情况而定。

锅炉受压部件水容积表:六、锅炉本体结构1、锅筒:锅筒采用Q245R锅炉钢板制造,内径为φ1508mm,两端封头均带人孔以利于检修,锅筒上设有两只双杠杆安全阀供超压时自动排汽用,并另设三只DN50管座以供工业抽汽用。

锅炉操作说明书1.启动电脑,自动进入锅炉画面。

2.点击登录,输入用户名和密码,进入操作界面。

3输入操作员用户名和密码用户名scxjmf 密码******,点击确定,再点击锅炉主画面,进入监控画面。

在监控画面中,可以点击各控制设备,进行控制操作。

点击引风机图标,操控引风机。

点击鼓风机图标,操控鼓风机。

操作画面上分别显示有远程就地及运行停止状态,还有启停控制按钮。

风机运行时显红色。

同样,可以点击蒸汽出口阀,事故放水阀,事故排空阀,进行相应的操作。

4 给水调节阀、减温水调节阀的操作:点击给水调节阀图标,出现操作画面。

设定值:想要达到液位控制的目标值。

测量值:液位实际的值。

输出值:控制输出值。

P值:I值:D值:是PID控制的参数,操作员不能进行修改,必须有权限后才能进行修改,通常不需要修改。

该调节器分手动和自动控制。

在工况不稳定的时候,要进行手动控制,输出值就是手动控制的输出值。

这时设定值等于测量值。

在工况稳定后,用手动调节水位至目标值后,可以转入自动控制运行。

同样,减温水调节器的操作和给水调节器的操作是一样的。

只是减温水调节器的测量值是主蒸汽的温度。

5 锅炉运行中有以下连锁:1:汽包液位连锁:液位大于+210 或小于-150,延时8秒,停燃烧机。

液位大于-50且无低报警时连锁复位。

2:事故放水阀连锁:液位大于200,开事故放水阀,小于或等于50,关闭事故放水阀。

3:事故放空阀(生火排气阀)连锁:压力大于3.90Mpa,开事故放空阀。

小于或等于3.62Mpa,关事故放空阀。

4:蒸汽压力连锁:主汽压力大于3.95Mpa,且主汽压力高开关动作时,停燃烧机。

主汽压力低于3.62Mpa,或主汽压力开关复位时,蒸汽压力连锁复位。

以上连锁可以单独投入和解除。

处理汽包液位、冲洗电极点水位计时要解除汽包液位连锁和事故放水阀连锁。

处理主汽压力时要解除事故放空阀和蒸汽压力连锁。

6鼓风机引风机、燃烧机启停控制:1:引风机启动后才能启鼓风机,引风机停止,鼓风机自动停止。

前言1. 本说明书仅根据本锅炉的特点提供给用户作为在制定运行规程中的参考资料。

用户可同时参考《中小型锅炉运行规程》。

2 本说明书提供了锅炉启动、运行和停炉中应注意的几点事项,用户在制定规程时如无特殊情况,均应列入规程中。

1锅炉设备简述本锅炉为单锅筒、自然循环中压锅炉,前吊后支结构立式布置,炉排采用逆推和顺推复合炉排,炉室四周为膜式水冷壁结构。

前置蒸发器、过热器 (分三级)、后置蒸发起依次布置在第三通道后的水平烟道内,两级喷水减温器分别置于一、二、三级过热器之间,用于调节蒸汽温度,尾部垂直烟道中布置省煤器。

锅炉规范及锅炉设计燃料见锅炉说明书102T-SM1.2锅炉机组的启动2.1 启动前的检查2.1.1检查燃烧室内部,并明确下列各点:炉墙、给料口、看火门等情况正常,燃烧室内、炉排上无焦渣和杂物,水冷壁外型正常,各集箱的位置正确无误,二次风喷孔无堵塞,测量和控制仪表的附件位置正确。

2.1.2用灯光检查锅炉。

过热器、省煤器等处的烟道检查时的要点:内部已无人工作,受热面表面清洁,位置正确无异常、无杂物,喷嘴位置正确,燃烧室及烟道均无裂缝和漏风现象.上述各点检查完毕后严格关闭人孔门。

2.1.3风机及烟风道检查2.1.3.1引风机、送风机及各电机的地脚螺栓,烟风道的连接螺栓,联轴器的连接等都不得松动,烟风道的检查孔应严密关闭。

2.1.3.2润滑油必须清洁,轴承油位指示正常,引风机轴承冷却水畅通,油位在1/2以上,无泄漏。

2.1.3.3风机进风口导向调节门和分段风道挡板调节门应灵活,并能开足和关严,检查后应放在关闭位置.(送、引风机导向调节门可用就地手动操作),手柄应在远方控制位置.2.1.3.4检修后的锅炉应对除尘器自人孔门启用灯光检查,检查时不少于二个人,管内应无积灰、堵塞现象。

2.1.3.5检查连锁开关应放在投入运行的位置,按引、送风机的次序启动,注意旋转方向,摩擦声和震动情况,轴承和电机温度及电流读数是否正常,待检查完毕,引风机、送风机各风机都正常运转时,而且引风机运转不少于5分钟,这时,再试验连锁装置是否有效,即将引风机自动跟着停下。

45吨燃气{锅炉}参数锅炉的基本参数锅炉的总重量为45吨,主要由以下几个部分组成:炉膛、水冷壁、排烟系统、进料系统、出气系统、控制系统等。

炉膛炉膛为圆形,采用整体式结构,直径为4.5米,炉墙厚度为200毫米。

炉膛内壁采用无机耐火纤维喷涂保温材料。

炉膛出口设置在锅炉顶部,高度为15米。

水冷壁锅炉采用管式水冷壁,共设有32根水冷壁,每个水冷壁长17米,直径为76毫米。

水冷壁材料为铸铁,可有效防止烟气中的腐蚀物对水冷壁的侵蚀。

排烟系统锅炉排烟系统包括两部分:烟囱和除尘器。

烟囱高度为40米,直径为1.5米。

除尘器采用旋风分离技术,可有效地去除锅炉烟气中的颗粒物和污染物。

进料系统锅炉采用石油气作为燃料,进料系统包括气体管道、调压器、气阀等。

气体管道通过调压器将进口气压降至锅炉所需的压力,气阀则控制气体流量。

出气系统锅炉出气系统包括蒸汽管道、减压阀、再热器等。

蒸汽管道将锅炉产生的蒸汽输送至需要的设备中,减压阀用于调整蒸汽压力,再热器则通过再热作用来提高蒸汽的温度和压力。

控制系统锅炉控制系统包括电气控制柜、PLC控制器等,用于监控和调整锅炉运行状态,提高其安全性和效率。

总结以上所述为45吨燃气锅炉的参数和构成,炉膛直径为4.5米,共设有32根水冷壁,烟囱高度为40米,采用旋风分离除尘器,进料系统采用石油气作为燃料,出气系统包括蒸汽管道、减压阀、再热器等,控制系统包括电气控制柜、PLC控制器等。

这些参数和构成对于45吨燃气锅炉的安全稳定运行至关重要。

锅炉的运行特点由于锅炉是一个将化学能转化为热能的设备,因此在运行过程中需要注意以下几个特点:1. 安全性锅炉的运行应首先保证安全性。

针对不同的使用环境和需要,应采用不同的安全措施和保护装置,如高温保护、低水位保护等,以确保锅炉在运行过程中不会出现危险。

2. 烟气排放在燃料燃烧过程中,排放的烟气中含有大量的有害物质。

为了减少对环境的污染,应对锅炉排烟系统进行合理设计和调整。

WBCWGZ670/13.7-11型锅炉产品说明书SS359-1编制:校对:标检:审核:审批:武汉锅炉股份有限公司2002年7月目录前言一、锅炉基本性能1、主要规范2、设计条件和环境条件3、锅炉的水容积4、锅炉部件重量二、锅炉本体结构1、炉型2、整体布置3、锅筒及锅筒内部装置4、炉膛及水冷系统5、燃烧设备6、过热器系统及调温7、再热器系统及调温8、省煤器9、空气预热器10、灰斗及连接烟道11、锅炉的膨胀与密封12、刚性梁13、锅炉构架与平台扶梯14、炉墙与护板15、锅炉范围内管道16、吹灰装置17、安全阀18、紧身封闭与屋盖19、其他三、锅炉运行注意事项四、附图前言WGZ670/13.7-11型锅炉是为山西大唐平旺热电有限责任公司设计制造的2×200MW燃煤空冷供热机组超高压锅炉。

锅炉的基本型式是:自然循环、倒U形布置、单锅筒、单炉膛、一次中间再热,直流燃烧器四角切圆燃烧,配中速磨正压直吹制粉系统、尾部竖井为双烟道、挡板调温、三分仓回转式空气预热器、平衡通风、固态排渣、紧身封闭、全悬吊、高强螺栓连接的全钢构架。

根据锅炉设备技术协议书中燃用低灰熔点的燃料特点和各项技术要求,为确保锅炉设备长期安全满发,经济运行。

武锅为大同第一热电厂提供的200MW锅炉重点解决好以下问题:1)选取较低的炉膛断面热负荷和容积热负荷,为此选用11920mm×11920mm 的大切角正方形炉膛,炉膛高度44400mm,为防止炉膛结渣提供了有利的炉膛形状和空间。

2)为防止燃烧器区域结渣,燃烧器分为上、下二组,并适当拉开喷口间的距离以降低燃烧器区域壁面热负荷。

上排一次风喷口至炉膛出口留有足够的高度和空间,使燃料得以充分燃烬,燃烧产物在到达密集对流管束前得到冷却,防止受热面挂渣。

3)合理组织炉内空气动力场,选用较小的切圆直径,防止火焰偏斜、贴壁。

采用百叶窗水平浓淡煤粉燃烧器,使浓煤粉气流在向火一侧有利于燃料着火、稳燃。

锅炉产品说明书目录1、锅炉概述2、锅炉技术要求及本体结构3、技术特点介绍4、锅炉性能保证5、附件编制校对审核锅炉的主要特点☆采用具有国际先进水平的涡壳式高温旋风分离器技术、分离效率高。

☆较低流化速度和合理一、二次风配比,保证了锅炉的燃烧效率。

☆成熟的柱形风帽保证布风的可靠性。

☆采用国际先进水平的、具有自平衡特性的U形阀,确保物料循环可靠,高温旋风分离器、返料器不会结焦堵灰。

☆采用先进的床下点火技术,点火成功率100%。

☆尾部受热面远离旋风分离器出口烟道,过热器防磨性能好。

☆结合我公司百余台循环流化床的长期运行经验,采用多种可靠的防磨措施,保证锅炉能长期可靠的运行;保证锅炉的使用寿命☆合理、富裕的受热面布置,保证了锅炉的超负荷能力。

1 锅炉概述1.1锅炉概况本35t/h循环流化床锅炉采用国际先进的分离技术,具有更优化的性能和更高的安全可靠性,能满足该锅炉的各项要求。

锅炉外型尺寸:高X宽X深=27800X8800X14990(mm)左右柱距离:4650mm前后柱距离:11440mm锅筒中心标高:26000mm运转层标高:6000mm操作层标高:4000mm锅炉主要规范(1)锅炉容量和主要参数额定蒸发量:35t/h额定蒸汽压力 2.5MPa额定蒸汽温度400℃主给水温度105℃(2)锅炉热力特性设计热效率:≥86.5%空气预热器进风温度:20℃一次热风温度:140℃二次热风温度:140℃排烟温度150℃1.2 设计燃料和环境条件1.2.a 煤种设计煤种:焦灰、焦渣、煤矸石混煤混合后成份要求如下:硫<5%可燃基挥发分>20%低位发热量>15960 kJ/kg煤颗粒要求:0~10mm加入煤中石灰石的颗粒尺寸:<2mm锅炉点火燃料:0#轻柴油(机械雾化)或木材床上点火。

1.2.b 环境条件地震烈度锅炉设计按7度地震设防,露天布置。

1.2.c 锅炉给水给水品质应符合以下国家质量标准:1)SD168《火力发电厂水汽质量标准》2)GB12145《火力发电机组及蒸汽动力设备水汽质量标准》1.2.d 锅炉运行条件a.锅炉运行方式锅炉能以额定参数带35t/h负荷运行b.除渣方式锅炉设有二个排渣口,采用冷渣机连续排渣方式。

一、锅炉简介该产品为ZG-45/5.29-M1型角管锅炉,是在对通过GEF项目引进技术以及国内外角管锅炉产品和技术研究的基础上,根据我国燃煤链条炉排的技术发展特点和市场需求进行自主创新设计的具有水循环可靠、高效燃烧、低污染排放的大容量层燃链条炉排锅炉节能产品。

锅炉水循环为自然循环,M型布置,锅炉本体采用角管式锅炉的自承重结构,尾部采用框架支撑结构,炉膛和下行烟道四周为全焊接膜式水冷壁结构,下行烟道内布置有高、低过热器和两级对流受热面,两级过热器中间设有喷水减温器,尾部上行烟道内布置二段省煤器和空气预热器。

本锅炉按室外布置进行设计,运转层标高为0米,锅炉的构架全部为金属结构,适用于7度地震烈度。

二、锅炉主要技术经济指标和有关数据主要技术参数:额定蒸发量:45t/h额定蒸汽压力: 5.29Mpa额定蒸汽温度:485℃给水温度:105℃一次风预热温度:140℃排烟温度:140℃燃烧方式:层燃水质要求:锅炉给水、锅水和减温水品质应符合GB/T12145《火力发电机组及蒸汽动力设备水汽质量标准》的规定。

给水:总硬度≦ 2.0μmol/LPH(25℃) 8.5~9.2含油量≦1 mg/L溶解氧≦15μg/L铁:≦50μg/L铜:≦10μg/L锅水:PH(25℃) 9~11磷酸盐5~15 mg/L含盐量≦100 mg/L给水及锅水二氧化硅含量应保证蒸汽二氧化硅符合标准,减温水质量应保证减温后蒸汽中的钠、二氧化硅和金属氧化物的含量符合蒸汽质量标准。

三、锅炉结构简述1.锅筒及锅内装置锅筒内径为1600mm,壁厚为60mm,筒身由Q245R钢板卷焊而成,封头是用同种钢板冲压而成。

在锅筒两端封头上均设开有检修人孔。

为防止低温的给水与温度较高的锅筒筒壁直接接触,给水管采用套管结构。

锅炉的正常水位中心线在锅筒中心线处。

最高、最低安全水位距正常水位各为75mm,锅筒装有两只高读水位表、一只电接点水位计,还配有一只平衡容器,可用于装设水位自动控制。

目录一.锅炉基本特性1.锅炉规范2.煤质资料3.锅炉基本尺寸二.锅炉结构简述1.锅筒及汽水分离装置2.炉膛水冷壁3.燃烧设备4.过热器和汽温调节5.省煤器6.空气预热器7.锅炉范围内管道8.密封装置9.炉墙10.构架11.打焦孔及吹灰装置三.附表表1 锅炉主要技术经济指标表2 锅炉水容积表表3 热力计算主要数据表表4 过热器壁温计算汇总表一.锅炉基本特性:1.锅炉规范锅炉主要参数2.燃料2.1.煤质分析结果:2.2锅炉点火用燃料:煤田伴生气3.锅炉基本尺寸炉膛宽度(两侧水冷壁中心线间距离) 9570mm炉膛深度(前后水冷壁中心线间距离) 9570mm锅筒中心线标高 39750mm锅炉最高点标高(连接管) 43950mm锅炉顶棚管标高 36490mm运转层标高 9000mm锅炉构架左右两侧柱中心线间距离(外柱) 23400mm锅炉构架炉前柱至后柱中心线间距离 29000mm二.锅炉结构简述本锅炉为单锅筒、集中下降管,自然循环∏型布置的固态排渣煤粉炉。

采用紧身封闭布置。

锅炉前部为炉膛,四周布置膜式水冷壁。

炉膛出口处布置屏式过热器,水平烟道装设了两级对流过热器。

炉顶、水平烟道两侧及转向室设置顶棚管和包墙管。

尾部交错布置两级省煤器及两级空气预热器。

锅炉构架采用双框架全钢结构,紧身封闭。

按7度地震烈度、Ⅱ类场地设防。

炉膛水冷壁、过热器及上级省煤器均悬吊在顶板梁上,下级省煤器和空气预热器支承在后部柱和梁上。

炉膛设计压力及瞬间抗爆压力按美国国家防火协会(NFPA)标准,设置膨胀中心,锅炉燃烧室的设计压力±5800Pa,瞬间抗爆压力±9800Pa,当突然灭火或送风机全部跳闸吸风即出现瞬间最大抽力时炉墙及支撑件不会产生永久变形,为此设置刚性梁,折焰角包覆框架,炉底包覆框架。

锅炉采用燃烧器为百叶窗浓淡直流式燃烧器,正四角切向布置,假想切圆直径为φ700mm,制粉系统采用中速磨正压冷一次风机直吹式制粉系统。

一、锅炉简介

该产品为ZG-45/5.29-M1型角管锅炉,是在对通过GEF项目引进技术以及国内外角管锅炉产品和技术研究的基础上,根据我国燃煤链条炉排的技术发展特点和市场需求进行自主创新设计的具有水循环可靠、高效燃烧、低污染排放的大容量层燃链条炉排锅炉节能产品。

锅炉水循环为自然循环,M型布置,锅炉本体采用角管式锅炉的自承重结构,尾部采用框架支撑结构,炉膛和下行烟道四周为全焊接膜式水冷壁结构,下行烟道内布置有高、低过热器和两级对流受热面,两级过热器中间设有喷水减温器,尾部上行烟道内布置二段省煤器和空气预热器。

本锅炉按室外布置进行设计,运转层标高为0米,锅炉的构架全部为金属结构,适用于7度地震烈度。

二、锅炉主要技术经济指标和有关数据

主要技术参数:

额定蒸发量:45t/h

额定蒸汽压力: 5.29Mpa

额定蒸汽温度:485℃

给水温度:105℃

一次风预热温度:140℃

排烟温度:140℃

燃烧方式:层燃

水质要求:锅炉给水、锅水和减温水品质应符合GB/T12145《火力发电机组及蒸汽动力设备水汽质量标准》的规定。

给水:总硬度≦ 2.0μmol/L

PH(25℃) 8.5~9.2

含油量≦1 mg/L

溶解氧≦15μg/L

铁:≦50μg/L

铜:≦10μg/L

锅水:PH(25℃) 9~11

磷酸盐5~15 mg/L

含盐量≦100 mg/L

给水及锅水二氧化硅含量应保证蒸汽二氧化硅符合标准,减温水质量应保证减温后蒸汽中的钠、二氧化硅和金属氧化物的含量符合蒸汽质量标准。

三、锅炉结构简述

1.锅筒及锅内装置

锅筒内径为1600mm,壁厚为60mm,筒身由Q245R钢板卷焊而成,封头是用同种钢板冲压而成。

在锅筒两端封头上均设开有检修人孔。

为防止低温的给水与温度较高的锅筒筒壁直接接触,给水管采用套管结构。

锅炉的正常水位中心线在锅筒中心线处。

最高、最低安全水位距正常水位各为75mm,锅筒装有两只高读水位表、一只电接点水位计,还配有一只平衡容器,可用于装设水位自动控制。

为提高蒸汽的品质,降低炉水的含盐浓度,锅筒上装有连续排污管和炉内水处理用的加药管,连续排污率为2%。

锅筒内设有隔板,将锅筒内部分为前后两部分,锅筒给水由锅筒后部引入,经给水分配管均匀地将水送至位于锅筒两侧的大口径集中下降管,锅水经各受热面加热后,汽水混合物进入各受热面的出口集箱(上集箱),在这里,水汽得到初步分离,蒸汽经蒸汽引出管引入位于锅筒上部汽空间的集气管,锅水则被引入位于锅炉两侧的侧壁上集箱,一部分锅水回流到锅筒,参与下一轮循环,另一部分则流入位于锅炉后部的两根下降管,并被分配到各受热面的下集箱。

分离出来的蒸汽,经集汽管由锅筒后部引入锅筒,在锅筒内向两侧运动,在锅筒两端折流进入锅筒前半部,经位于锅筒上部的波形板分离器进一步分离后,蒸汽由位于锅筒中间的蒸汽管引出。

2.水冷系统

锅炉本体四周及中间隔墙均采用膜式水冷壁全密封结构,膜式水冷壁由Ф60×4管子和20×4的扁钢焊接而成,膜式水冷壁节距为80mm。

炉膛宽度6480mm,深度4880mm。

为提高燃烧区域温度有利于着火及燃烧,在后拱前端和后拱下部筑有耐火混凝土,在炉膛前壁下段及两侧壁下段敷设有卫燃带。

燃烧后产生的高温烟气从炉膛后上方经凝渣管180°转弯,进入下行烟道,烟道宽度为6480mm,深度为2320mm,下行烟道两侧膜式水冷壁节距为80mm、后膜式水冷壁节距为100mm,在下行烟道内自上而下布置有:高温过热器、低温过热器、对流受热面,均为水平布置。

3.过热器

过热器布置在烟下行烟道上部,共两级。

烟气先经过高温过热器,再流经低温过热器。

过热器为逆流布置,由Ф38×3.5的管子组成,高温过热器管材料:高温段为07Cr18Ni11Nb(GB5310);低温过热器管分两组,上一组材料为12Cr1MoVG(GB5310)、下一组材料为20G(GB5310)。

由锅筒出来的饱和蒸汽先自下而上经过低温过热器,然后通过水平布置的喷水减温器,再自下而上经过高温过热器。

减温器在100%负荷时的调温幅度为30℃。

减温后的蒸汽进入高温过热器进口集箱,加热后进入过热器出口集箱,再经主汽阀送往气轮机。

4.省煤器

从锅炉本体出来的烟气,通过尾部烟道,自下而上流经钢管式省煤器。

钢管式省煤器由Ф32×4蛇形管组成,分上下两组,钢管材料为20G (GB5310),错列布置,给水通过省煤器加热后送入锅筒。

5.空气预热器

经过省煤器的烟气,自下而上流经空气预热器。

空气预热器为管式结构,卧式布置,烟气在管外自下而上流动,空气在管内纵向冲刷,热空气出口温度为140℃左右。

空气预热器分为上下两组,用Ф40×2的焊接钢管制成,材料为Q235-A。

6.锅炉本体支承

本锅炉为框架式结构,锅炉本体通过焊接在左右侧壁集箱上的四个支撑点,支撑在锅炉本体支承之上,其中右前支承为固定点,左前支承允许向左自由膨胀,右后支承允许向后自由膨胀,左后支承允许水平方向自由膨胀,整台锅炉允许自由膨胀。

7.炉墙保温

锅炉本体为全封闭的膜式水冷壁结构,烟气与外界完全隔离,故只需在

膜式壁外敷设160mm厚的轻型保温材料即可达到设计保温要求。

轻型保温材料通过焊在膜式壁鳍片上的圆钢,以及钢丝网固定在膜式壁外侧,在保温材料外面包覆瓦楞炉衣,尾部为护板炉墙,整台锅炉外表美观、整洁。

8.炉排

本炉排采用横梁式炉排技术,炉排片镶嵌在炉排横梁上,这种结构使炉排片受力情况大大改善,更换和维修也十分方便。

由鼓风机出来的一次风经过空预器从锅炉两侧送入炉排下面的风仓,然后通过风仓送给炉排,再经炉排片送入炉膛。

每个风室布置有调风机构,以满足燃料在燃烧过程中对空气量的不同需求。

9.给煤装置

给煤装置为分层给煤斗,使炉排上煤的分布合理,通风阻力小,燃烧更充分。

10.尾部钢架和平台扶梯

尾部钢架全部为钢结构,可在地震烈度不超过7度的地区安全运行,钢架散装出厂在现场安装。

锅炉在炉顶和集箱、人孔、检查孔等地方布置了平台,以便观察操作和维修,各平台有扶梯相连。

11.吹灰系统

本锅炉设计采用弱爆炸吹灰器,其工作原理是利用可燃气体如乙炔等常用气体作燃料,产生一定的峰值压力,并在输出管上的喷口处发出弱爆炸波和强烈的声波反复作用的积灰表面上,使灰震松脱落。

以乙炔作爆炸燃料,大约每天消耗一瓶乙炔。

12.锅炉范围内的管路布置

锅炉采用母管给水,给水通过给水操纵台进入省煤器,从省煤器出口集箱出来后,由108×6的给水管路引入锅筒。

在锅筒和省煤器之间装有再循环管,为保证锅炉点火启动和停炉冷却过程中省煤器内水的流动,在升火和停炉过程中,开启再循环管路上的阀门,这时由于省煤器内水温较高,而产生自然循环使省煤器得到冷却。