第二章 粉末的制取

- 格式:ppt

- 大小:940.00 KB

- 文档页数:27

粉末的制备技巧粉末的制备技巧:1. 材料选择:在进行粉末制备之前,首先需要选择合适的原料。

根据需要制备的粉末材料的性质和用途,选择具有高纯度、均匀颗粒大小和合适晶体结构的原料。

此外,还要注意材料的可获得性和成本。

2. 研磨和研磨工艺:研磨是制备粉末的关键步骤之一。

选择合适的研磨机械设备,如球磨机、砂磨机或气流磨,以确保研磨材料的均匀性和细度。

在研磨过程中,还需要控制研磨介质的质量和密度,以确保研磨效果。

3. 球磨时间和条件:球磨是常用的粉末制备方法之一。

控制球磨时间和条件对于获得所需粉末的细度和均匀性非常重要。

通常情况下,球磨时间越长,粉末的细度越高。

此外,调节球磨介质和研磨材料的比例,以及球磨的转速和球磨缸的容量,也可以影响粉末的制备效果。

4. 烧结工艺:烧结是将粉末转变为坚固块体的过程。

烧结时,粉末颗粒之间会发生结合,形成坚固的晶体结构。

烧结工艺的选择和控制对于制备粉末的质量和形状至关重要。

常用的烧结工艺包括热压烧结、等静压烧结和热等静压烧结等。

5. 粉末处理:在粉末制备过程中,为了获得更好的质量和性能,还需要进行一系列的粉末处理步骤。

例如,可以通过混合研磨、篩分、洗涤等方法,去除杂质和调节粒度分布,以获得所需的颗粒尺寸和均匀性。

6. 测量和分析:粉末质量的评估需要进行粉末表征和分析。

常用的分析方法包括粒度分析、比表面积测定、形貌分析、相组成分析等。

这些测试可以确定粉末的粒度分布、颗粒形态和化学成分,为粉末的制备和应用提供基础数据。

7. 制备过程的控制与优化:粉末的制备是一个复杂的过程,需要不断的探索和改进。

通过对制备过程的监控和控制,可以实现粉末质量的稳定和优化。

例如,可以通过调节研磨时间、研磨介质的质量和密度,优化烧结工艺等方法,提高制备效果。

总之,粉末的制备技巧涉及到材料选择、研磨和研磨工艺、烧结工艺、粉末处理、测量和分析以及制备过程的控制与优化等方面。

通过合理选择和控制这些因素,可以获得满足需求的高质量粉末。

金属粉末的制备方法及基本原理1 引言金属粉末尺寸小,比表面积大,用其制得的金属零部件具有许多不同于常规材料的性质, 如优良的力学性能、特殊的磁性能、高的电导率和扩散率、高的反应活性和催化活性等。

这些特殊性质使得金属粉末材料在航空航天、舰船、汽车、冶金、化工等领域得到越来越广泛的应用。

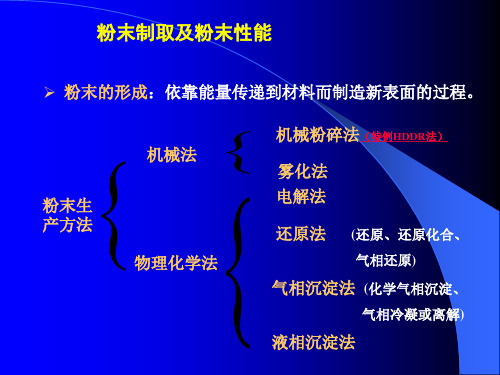

2 金属粉末的制备方法2.1 机械法机械法就是借助于机械力将大块金属破碎成所需粒径粉末的一种加工方法。

按照机械力的不同可将其分为机械冲击式粉碎法、气流磨粉碎法、球磨法和超声波粉碎法等。

目前普遍使用的方法还是球磨法和气流磨粉碎法,其优点是工艺简单、产量大,可以制备一些常规方法难以得到的高熔点金属和合金的纳米粉末。

2.1.1 球磨法球磨法主要分为滚动球法和振动球磨法。

该方法利用了金属颗粒在不同的应变速率下因产生变形而破碎细化的机理。

其优点是对物料的选择性不强,可连续操作,生产效率高,适用于干磨、湿磨,可以进行多种金属及合金的粉末制备。

缺点是在粉末制备过程中分级比较困难[3]。

2.1.2 气流磨粉碎法气流磨粉碎法是目前制备磁性材料粉末应用最广的方法。

具体的工艺过程为:压缩气体经过特殊设计的喷嘴后,被加速为超音速气流,喷射到研磨机的中心研磨区, 从而带动研磨区内的物料互相碰撞,使粉末粉碎变细; 气流膨胀后随物料上升进入分级区,由涡轮式分级器分选出达到粒度的物料,其余粗粉返回研磨区继续研磨, 直至达到要求的粒度被分出为止。

整个生产过程可以连续自动运行,并通过分级轮转速的调节来控制粉末粒径大小( 平均粒度在3~8 μm)。

气流磨粉碎法适于大批量工业化生产,工艺成熟。

缺点是在金属粉末的生产过程中,必须使用连续不断的惰性气体或氮气作为压缩气源, 耗气量较大;只适合脆性金属及合金的破碎制粉。

2.2 物理法物理法一般是通过高温、高压将块状金属材料熔化,并破碎成细小的液滴,并在收集器内冷凝而得到金属粉末,该过程不发生化学变化。

目前研究和使用最多的物理法主要有等离子旋转电极法和气体雾化法。

第2章粉体制备与表征第2 章特种陶瓷粉体的性能及其制备第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义粉:通常<100µm的粒⼦叫“粉”, 流动性差.粒:> 100µm的粒⼦叫粒,流动性较好“粒”流动性较好。

颗粒(>100 µm)粉体(1~100µm)超细粉体(0.1~1µm)纳⽶粉体(<0.1µm)第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义所谓粉体,指⼤量固体粒⼦的集合体(单个粒⼦+聚结粒⼦)。

它既不同于⽓体、液体,也不完全同于固体,正如不少国内外学者认为的,粉体是⽓、液、固三相之外的所谓第四相。

粉体由⼀个⼀个固体颗粒组成,所以它仍然具有很多固体的属性。

它与固体之间最直观,也最简单的区别在于:当我们⽤⼿轻轻触及它时,会表现出固体所不具备的流动性和变形。

2.1.2 粉体的粒径组成粉体的固体颗粒其粒径⼤⼩对粉体系统的各种性质有很⼤影响。

其中最敏感的有粉体的⽐表⾯积、性质有很⼤影响其中最敏感的有粉体的⽐表⾯积可压缩性和流动性。

固体颗粒粒径的⼤⼩也决定了粉体的应⽤范畴。

建材⾏业所⽤的粉料:⼀般在1 cm以上;建材⾏业所⽤的粉料般在1以上冶⾦、⽕药、⾷品等:粒径为40µ~1 cm纳⽶相材料:粒径却⼩到⼏纳⽶⾄⼏⼗纳⽶。

纳⽶相材料粒径却⼩到⼏纳⽶⾄⼏⼗纳⽶特种陶瓷粉体,⼀般是指其组成颗粒的粒径在特种陶瓷粉体般是指其组成颗粒的粒径在0.05~40µm内的物系。

2.1.3 粉体特性对材料性能的影响陶瓷材料性能影响因素:材料组分和显微结构。

显微结构,尤其是陶瓷材料在烧结过程中形成的显微结构,在很⼤程度上由原料粉体的特性,诸显微结构在很⼤程度上由原料诸如颗粒度、颗粒形状、粒度分布、⽐表⾯积、团聚状态以及相组分等决定。

聚状态以及相组分等决定特种陶瓷的制备,实际上是将特种陶瓷的粉体原料经过成型、热处理,最终成为制品的过程。