粉末冶金原理(第二版) 第1部分 粉末成形

- 格式:ppt

- 大小:8.23 MB

- 文档页数:7

粉末冶金原理概述简介粉末冶金是一种通过将金属粉末压制成型,然后通过烧结或热处理使其结合成型而获得金属制品的工艺。

粉末冶金具有许多优点,包括高材料利用率、能够制造高复杂度的零件、制造成本低等。

本文将对粉末冶金的原理进行概述。

原理概述粉末冶金是通过粉末的压制和烧结过程来制造金属制品。

其基本流程包括粉末制备、粉末的成型和烧结过程。

粉末制备粉末制备是粉末冶金的第一步。

金属粉末可以通过多种方法来制备,包括机械研磨、凝固法、气相法等。

选择合适的粉末制备方法可以控制粉末的粒度、形状和组成,以适应所需的材料特性和制品要求。

粉末成型粉末成型是将金属粉末转化为所需形状的过程。

常见的成型方法包括压制、注塑、挤压等。

其中,压制是最常用的成型方法之一。

通过将金属粉末放入模具中,然后施加高压使其成型。

成型过程中,通过给予粉末适当的压力和温度,使粉末颗粒之间发生塑性变形和结合。

烧结过程烧结是粉末冶金的关键步骤之一。

在烧结过程中,经过成型后的粉末通过加热使其进行结合。

在加热的同时,粉末颗粒之间发生扩散,并形成跨粒界结合。

烧结温度和时间的选择对最终材料的性能和结构有重要影响。

后续热处理在烧结后,通常还需要对金属制品进行后续的热处理。

热处理可以有选择地改变材料的性能和结构,如提高强度、改善耐腐蚀性等。

常见的热处理方法包括固溶处理、时效处理、淬火等。

粉末冶金的优点粉末冶金具有以下优点:1.高材料利用率:由于粉末冶金可以直接利用金属粉末进行成型,因此避免了传统加工中的材料浪费,相比传统冶金方法,粉末冶金材料利用率更高。

2.制造高复杂度零件:粉末冶金可以制造复杂度高的零件,如多孔件、中空件等。

这是传统加工方法无法实现的。

3.制造成本低:粉末冶金不需要进行复杂的加工步骤,相比传统加工方法,制造成本更低。

4.可以利用废料:粉末冶金可以利用废料或回收材料进行制造,提高了资源的利用率。

应用领域粉末冶金广泛应用于各个领域,包括汽车制造、航空航天、船舶制造、化工、电子等。

本讲内容§3.1 粉末模压成形原理§3.2 成形技术-1§3.3 成形技术-2程继贵材料科学与工程学院本讲内容-成形技术部分一、成形前的粉末冶金二、模压成形技术三、等静压成形四、粉末连续成形五、浆料成形专题-粉末注射成形四、粉末连续成形定义:粉末在压力作用下由松散状态经过连续变化而成 为具有一定密度、强度以及所需尺寸形状压坯或 制品的过程。

主要包括:粉末轧制、挤压、喷射成形、楔形压制等基本特征:● 是模压成形方法的重要补充,可以生产 普通模压成形无法生产的多孔或致密的 板、带、棒、及管材等;● 比钢模压制需要较少的设备、容器。

(一)金属粉末轧制(Powder rolling)概述1.1. 概述粉末轧制的概念:粉末在一对轧棍之间在轧辊力的作用下压实成具有一定强度的连续带坯的过程。

粉末轧制的特点:● 与熔铸轧制相比:11)基本原理相同,要实现轧制:μ+ξ>α2)可轧制出熔铸轧制无法生产或难以生产的板、带材等(尤多层复合板、带)33)工艺流程短、节能、成本较低44)压坯或产品成分精确可控、轧制产品各向同性55)成材率较高● 与模压成形相比:1)轧制能耗比压制低22)可以生产模压成形无法生产的板、带材3)压坯密度更均匀,压坯长度原则上不限44)板带材宽度、厚度有限:δ=(1/100 ~1/300)D,一般≤10mm 粉末轧制适用于生产宽度几百mm,厚度10mm 以下,长度原则不限的板带材,或D/D/δδ很大的衬套等粉末轧制的分类:● 粉末直接轧制(direct powder rolling )应用较广泛:对塑性好的粉末 ● 粉末粘结轧制 (bonded powder rolling)加入粘结剂改善粉末体的成形性● 包套粉末热轧(canned powder hot rolling ) 对活性粉末以及要求高致密度的材料粉末冷轧粉末热轧按进料方式分为:水平、垂直和倾斜轧制轧制过程的定量关系(轧制带坯厚度、密度与粉末特性及轧辊尺寸之间的定量关系)基本概念及符号: 咬入层、咬入角α(α1) H α— 咬入宽度δR — 轧制带坯厚度D 、r r —— 轧辊直径、半径 ρ松、ρ压—粉末松装密度及轧坯密度V 进、V 轧— 粉末进料速度和轧制速度粉末料柱宽度 B ≈轧坯宽度 b H α图4-26 粉末轧制时的咬入区和变形区H αδ几何关系:质量关系:1cos 1cos 11−−=⎥⎦⎤⎢⎣⎡−+=z D D R R ηαδδαηρρ)()(松压进轧v v /=η松压ρρ/=z ——延伸系数————压紧系数 定量关系式:影响轧制过程的因素1)粉末性能● 松装密度: ρ松↑,ρ压↑,δ↑(保证轧制条件下)● 流动性: 流动性↑,V进↑,η↓, ρ压↑,δ↑(保证轧制条件下)● 粉末硬度:低的粉末硬度便于变形和形成高的机械啮 合,↑成形性,↑压坯强度2)轧辊直径↑D, ρ(δR固定);δR ↑(ρ一定)3)给料方式水平与垂直:垂直 V V进↑,ρ↑、δR↑4)轧制速度↑ω,ρ、δR↓(m不变)5)辊缝t↑t,轧制压力降低,ρ↓,δR↑粉末轧制工艺:粉末准备→ 喂料(水平、垂直方式)→轧制(冷轧、热轧) → 轧坯→烧结(直接烧结、成卷烧结)粉末冷轧工艺● 室温下轧制● 轧制速度较低:0.6-30m/s● 轧坯可卷成卷后烧结,也可烧结后卷成卷,还可烧结后再热轧冷轧冷轧+ 热轧粉末热轧工艺● 可以对粉末、预成形坯等进行轧制● 防氧化—包套(真空)轧制或气氛保护粉末轧制的应用�多孔板材,如过滤板、催化剂板材�层状复合材料带、板材�多层钢背支撑轴承�纤维增强复合材料粉末、粉末压坯或粉末烧结坯在外力作用下,通过挤压筒的挤压嘴挤成坯料或制品的成形方法(二)粉末挤压1. 概述●粉末挤压的定义Powder Extrusion挤● 挤压的分类�粉末直接挤压(冷挤压):适应于塑性好的金属粉末�粉末增塑挤压:粉末加入一定量的成形剂或粘结剂后挤压,适应于硬质粉末如硬质合金粉末�粉末包套热挤:适应于弥散强化合金等�烧结坯或粉末压坯的热挤压:适应于塑性较好的有色金属材料。

粉末冶金知识讲义简介粉末冶金是一种通过将金属或陶瓷的粉末加工成所需的产品的方法。

它在各种工业领域中都有广泛的应用,包括汽车制造、航空航天、电子设备等。

本篇讲义将介绍粉末冶金的基本原理、工艺流程以及应用领域。

希望通过本讲义的学习,读者能够对粉末冶金有更深入的了解。

粉末冶金的基本原理粉末冶金是利用金属或陶瓷的粉末制备材料的一种冶金方法。

它的基本原理是通过将粉末状的金属或陶瓷原料压制成形,在高温下进行烧结或热处理,使其形成致密的材料。

粉末冶金的主要原理包括:1.粉末制备:金属或陶瓷原料首先需要经过研磨和筛分等工艺步骤,制备成具有一定粒径和形状的粉末。

2.粉末成形:粉末通过压制工艺成形,常见的成形方法包括压制成型、注射成型和挤压成型等。

3.烧结或热处理:压制成形的粉末被置于高温下,经过烧结或热处理,使其形成致密的材料。

4.后续加工:经过烧结或热处理后的材料需要进行后续加工,例如机加工、表面处理等,以满足产品的具体要求。

粉末冶金的工艺流程粉末冶金的工艺流程包括粉末制备、成形、烧结或热处理以及后续加工等步骤。

具体工艺流程如下:粉末制备粉末制备是粉末冶金的第一步,它决定了最终材料的粒度和形状。

常见的粉末制备方法包括:•研磨:将金属块或陶瓷块通过研磨设备研磨成粉末状。

•气相沉积:通过将金属或陶瓷元素在高温下蒸发,然后在室温下与气体反应产生粉末。

•溶液法:通过将金属或陶瓷溶解在溶剂中,然后通过蒸发溶剂得到粉末。

成形成形是粉末冶金的第二步,它将粉末状的原料转化为所需的形状。

常见的成形方法包括:•压制成型:将粉末状原料放入模具中,通过压力将其固化成形。

•注射成型:将粉末与粘结剂混合后注射到模具中,通过固化将其成形。

•挤压成型:在高温下将粉末状原料通过挤压工艺转化为所需的形状。

烧结或热处理烧结或热处理是粉末冶金的关键步骤,它将成形后的粉末进行高温处理,使其结合成致密的材料。

常见的烧结或热处理方法包括:•烧结:将成形后的粉末置于高温下,使其颗粒之间发生结合,形成致密的材料。

粉末冶金原理(Ⅰ)第一章导论1粉末冶金技术的发展史History of powder metallurgy粉末冶金是采用金属粉末(或非金属粉末混合物)为原料,经成形和烧结操作制造金属材料、复合材料及其零部件的加工方法。

粉末冶金既是一项新型材料加工技术,又是一项古老的技术。

.早在五千年前就出现了粉末冶金技术雏形,古埃及人用此法制造铁器件;.1700年前,印度人采用类似方法制造了重达6.5T的“DELI柱”(含硅Fe合金,耐蚀性好)。

.19世纪初,由于化学实验用铂(如坩埚)的需要,俄罗斯人、英国人采用粉末压制、烧结和热锻的方法制造致密铂,成为现代粉末冶金技术的基础。

.20世纪初,现代粉末冶金的发展起因于爱迪生的长寿命白炽灯丝的需要。

钨灯丝的生产标志着粉末冶金技术的迅速发展。

.1923年硬质合金的出现导致机加工的革命。

.20世纪30年代铜基含油轴承的制造成功,并在汽车、纺织、航空、食品等工业部门的广泛应用。

随后,铁基粉末冶金零部件的生产,发挥了粉末冶金以低的制造成本生产高性能零部件的技术优点。

.20世纪40年代,二战期间,促使人们开发研制高级的新材料(高温材料),如金属陶瓷、弥散强化合金作为飞机发动机的关键零部件。

.战后,迫使人们开发研制更高性能的新材料,如粉末高速钢、粉末超合金、高强度铁基粉末冶金零部件(热锻)。

大大扩大了粉末冶金零部件及其材料的应用领域。

.粉末冶金在新材料的研制开发过程中发挥其独特的技术优势。

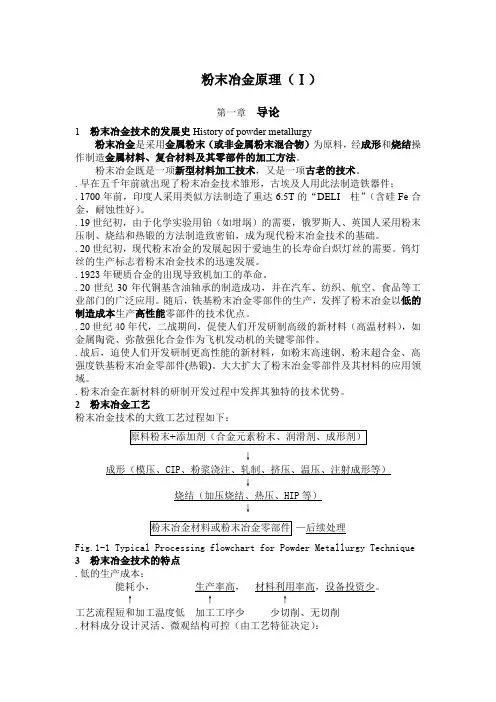

2粉末冶金工艺粉末冶金技术的大致工艺过程如下:原料粉末+添加剂(合金元素粉末、润滑剂、成形剂)↓成形(模压、CIP、粉浆浇注、轧制、挤压、温压、注射成形等)↓烧结(加压烧结、热压、HIP等)↓粉末冶金材料或粉末冶金零部件—后续处理Fig.1-1 Typical Processing flowchart for Powder Metallurgy Technique 3粉末冶金技术的特点.低的生产成本:能耗小,生产率高,材料利用率高,设备投资少。

粉末冶金原理(二)一、课程说明课程编号:070110Z20课程名称:粉末冶金原理(二)/Powder Metallurgy Principle(二)课程类别:专业教育课程学时/学分:40/2.5先修课程:物理化学,材料科学基础,金属热处理适用专业:粉体材料科学与工程教材、教学参考书:1黄培云主编.粉末冶金原理(第二版).北京:冶金工业出版社.2008年2 R M German. Powder Metallurgy Science (second edition).19983阮建明、黄培云主编. 粉末冶金原理.北京:机械工业出版社.2012年二、课程设置的目的意义《粉末冶金原理(二)》是为粉体材料科学与工程专业设置的最重要的专业核心课程。

通过本课程的学习,使学生掌握粉末冶金技术的过程原理与粉末冶金材料的制备方法。

通过粉末冶金原理课程的学习,使学生运用所学的有关基础理论、基本知识,培养分析与解决粉末冶金材料制备过程中的实际问题的能力。

为从事粉末冶金技术研究与粉末冶金新材料的制备与新材料研制、以及相关教学、制造的能力培养打下较深厚的专业基础。

三、课程的基本要求知识:掌握各种粉末成形方式的特点、粉末压制致密化机理粉末烧结概念及烧结种类的内涵及特征,烧结热力学及动力学与烧结图概念,液相烧结种类及其特征,液相烧结过程及致密化机理及显微结构演变规律,活化烧结与强化烧结概念。

学会从粉末冶金材料性能出发选择具体的粉末成形工艺与烧结方法,建立粉末冶金材料设计的基本思维方式,形成粉末冶金材料的微观结构与性能受控于粉末(材料类型与粉末性能)和粉末加工工艺(成形+烧结)基本知识结构。

能力:通过阐述粉末冶金过程原理和粉末冶金材料的制备方法,将这些过程原理与制备方法应用于解决粉末冶金材料制备的工程问题。

运用粉末压制致密化规律及烧结过程中粉末坯件显微结构的演化规律实现对粉末冶金材料的显微结构控制,形成研制粉末冶金新材料的创新能力。