物料平衡图 - 空白

- 格式:pdf

- 大小:52.55 KB

- 文档页数:1

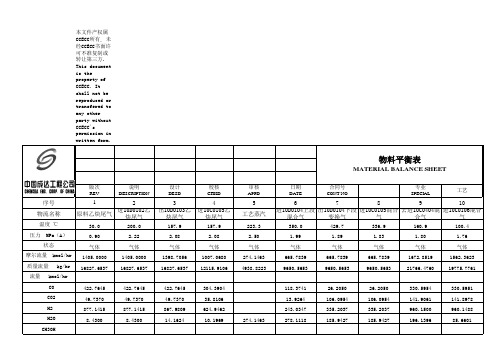

本文件产权属CCECC所有, 未经CCECC书面许可不准复制或转让第三方. This document is the property of CCECC. It shall not be reproduced or transfered to any other版次说明设计校核审核日期合同号专业REVDESCRIPTIONDESDCHKDAPPDDATECONT.NOSPECIAL序号 12345678910物流名称原料乙炔尾气进10D0102乙炔尾气出10D0103乙炔尾气进10C0105乙炔尾气工艺蒸汽进10D0104上段混合气出10D0104下段变换气进10C0105混合气去进10C0404混合气进10C0106混合气温度 ℃ 30.0200.0157.9157.9223.3350.0429.7336.9160.9100.4压力 MPa(A)0.90 2.22 2.08 2.08 2.50 1.99 1.89 1.83 1.80 1.76状态气体气体气体气体气体气体气体气体气体气体摩尔流量 kmol/hr 1405.00001405.00001398.70561007.0680274.1463665.7839665.7839665.78391672.85191562.3623质量流量 kg/hr 16827.653716827.653716827.653712115.91064938.82239650.56539650.56539650.565321766.476019775.7761流量 kmol/hrCO 422.7645422.7645422.7645304.3904118.374126.205026.2050330.5954330.5951 CO249.737049.737049.737035.810613.9264106.0954106.0954141.9061141.8978 H2877.1415877.1415867.9809624.9462243.0347335.2037335.2037960.1500960.1488 H2O 8.43008.430014.162410.1969274.1463278.1118185.9427185.9427196.139685.6601CH3OH CH437.513537.513537.513527.009710.503810.503810.503837.513537.5133N2 3.23153.23153.23152.32670.90480.90480.90483.23153.2315C4H9OH C2H60.07730.0773 3.3158 2.38740.92840.92840.9284 3.3158 3.3158C2H5OH C2H4 3.0489 3.0489C2H20.18970.1897O2 2.8662 2.8662组成 mol%CO30.090%30.090%30.225%30.225%17.780%3.936%3.936%19.762%21.160%工艺MATERIAL BALANCE SHEET物料平衡表序号 物流名称温度 ℃ 压力 MPa(A)状态摩尔流量 kmol/hr 质量流量 kg/hr 流量 kmol/hrCO CO2 H2 H2O CH3OH CH4N2C4H9OH C2H6C2H5OH C2H4C2H2O2组成 mol%COany other party without CCECC's permission in written form.出10F0103混合气。

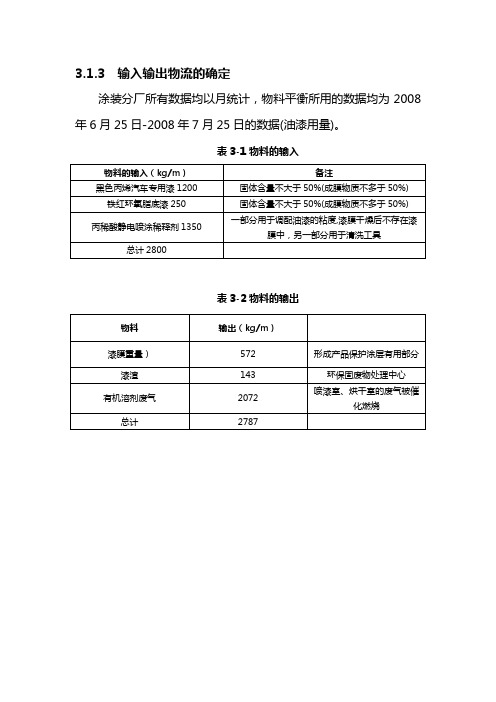

3.1.3 输入输出物流的确定

涂装分厂所有数据均以月统计,物料平衡所用的数据均为2008年6月25日-2008年7月25日的数据(油漆用量)。

表3-1物料的输入

表3-2物料的输出

3.1.4物料平衡图(单位:kg/m )

图3-2涂装分厂物料平衡图(油漆)

3.1.5 物料平衡计算(单位:kg/ m)

根据月用量黑箱图,输入总量及输出总量计算:

物料的输入: 2800(kg/m),物料的输出: 2787(kg/m)偏差=(输入流—输出流)/输入流

表3-3 物料输入输出偏差表

由表3-1、3-2和表3-3知:物料平衡实测小于5%,符合物料平衡的要求。

从物料平衡图和生产工艺可以看出,物料流失的原因:

1、少量漆渣粘附在喷房壁和地面上,收集不完全;

2、废有机溶剂在存放过程中有一定量的挥发;

3、喷漆室、烘漆室经常开门关门,造成极少量的有机溶剂废

气有排入大气,无法收集和测量。

4、清洗工具和喷枪时造成的溶剂损失。

5、计量误差。

气液分离器 初冷器 电捕焦油鼓风机

循环水、低温水系统

冷凝液槽

机械化氨水澄清槽 焦油槽

循环氨水槽 剩余氨水槽

图2.6-5 冷鼓工段生产工艺流程和“三废”产生示意图

脱

硫塔

液封槽

反应槽

再生塔

换热器

硫泡沬槽

熔硫釜 硫磺冷却盘

蒸氨塔

氨分缩器 气液分

离器 图2.6-6 脱硫蒸氨工段生产工艺流程和“三废”产生示意图

来自冷鼓煤气

预冷塔

煤气去终冷洗苯

饱和器

预 溢流槽 热 器 来自脱硫煤气

母液循环泵

G 9 干燥尾气

S 4酸焦油

干燥器 空气 热风器

硫铵去包装

图2.6-7 硫铵工段生产工艺流程和“三废”产生示意图

送用户

来自硫铵煤气 G 10烟气

W 4废水去机槽

结晶槽 母液 循环槽 硫酸高位槽

离心机

横管终冷

器

洗苯塔

管

式 炉 脱苯塔

冷却器

粗苯

油水分离

水冷器 换热器

蒸汽 W3废水去机槽

再生器

残渣去备煤工段图2.6-8粗苯工段生产工艺流程和“三废”产生示意图。

![造纸厂[浆水平衡]和[物料平衡]图](https://img.taocdn.com/s1/m/9800ce7a27284b73f2425034.png)

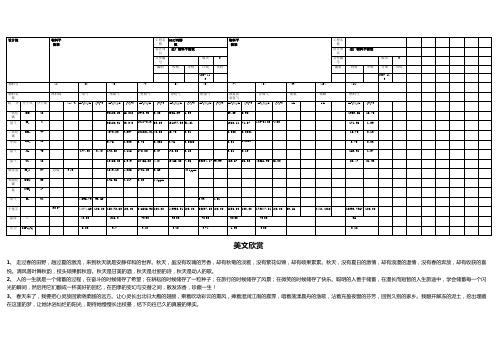

设计院 物料号物料平 衡表〈1〉〈2〉〈3〉工程名 称设计项 目文件编 号 编制60万吨醇 氨全厂物料平衡表校核审核版次 日期物料平 衡表0 页码〈4〉〈5〉2007-113〈6〉〈7〉〈8〉〈9〉物料名 称组分分子式分子量原料煤氧气 (w)% m3(标)/h(V)%水煤气 m3(标)/h(V)%变换气 m3(标)/h(V)%净化气 m3(标)/h(V)%配氮气 m3(标)/h(V)%液氮洗 富氢气m3(标)/h(V)%合成气 m3(标)/h(V)%液氨 t/h一氧化 CO28碳氢气H2298123.20 65.210 1972.98 0.80 2006.89 1.39 35120.31 23.340 131270.53 53.23 131277.93 91.2153.63 2.92 1320.11 71.87 129785.86 75.00二氧化 CO244碳甲烷CH4164870.80 3.237 101021.01 40.96 15.703.760.003 3.760.002 3.760.01 0.00260.002 0.0001 0.01 0.0006氩气Ar40177.90 0.40 172.82 0.115 172.82 0.07 172.82 0.123.51 0.19氮气N22810455.82 6.949 10455.82 4.24 10455.82 7.26 33294.17 99.99 459.57 25.02 43261.95 25.00硫化氢 H2S34总硫 3.501543.10 1.026 1701.20 0.69<0.1ppm氧硫化 COS60碳氨NH317176.05 0.117 8.805.5ppm氧气O23244296.73 99.603.330.01干基∑90.8744474.63 100.00 150472.63 100.00 246606.92 100.00 143932.91 100.00 33297.50 100.00 1836.80 100.00 173047.81 100.00 63.16温度℃40.00216.040.0030.0040.0030.0040.00压力 MPa(A)6.003.73.503.203.751.303.00工程名 称设计项 目文件编 号 编制全厂物料平衡表校核审核版次 日期0 页码〈10〉〈11〉2007-113硫磺燃料气t/hm3(标)/h (V)%1953.25 15.76171.96 1.3915.700.133.750.03169.31 1.3728.47 81.332442.428212393.7367 100.00 35 0.18美文欣赏1、 走过春的田野,趟过夏的激流,来到秋天就是安静祥和的世界。