物料平衡相关资料

- 格式:doc

- 大小:309.00 KB

- 文档页数:12

物料平衡计算公式概述物料平衡计算是在化工、环境工程和其他相关领域中常见的计算方法,用于确定系统中各种物料的质量或量之间的关系。

通过物料平衡计算,我们可以准确地了解在系统中物料的流动情况,帮助进行工艺设计和优化。

物料平衡计算的基本原理物料平衡计算基于质量守恒原理,即在封闭系统中,物质总质量是不会发生变化的。

根据这个原理,我们可以建立各种物料在系统中进出的质量平衡方程,从而推导出物料的平衡计算公式。

物料平衡计算公式的推导假设一个封闭系统中有多种不同物料A、B、C…在进出系统,根据质量守恒原理,可以建立如下物料平衡计算公式:输入物料总量 = 输出物料总量 + 物料累积量根据上述公式,我们可以推导出各种复杂系统中的物料平衡计算公式。

以下是一个简单的示例:假设系统中有物料A和物料B,A进入系统的量为Fa,B进入系统的量为Fb,A和B的累积量分别为m_A和m_B,系统内A和B的反应生成物的量为Fc,出系统的物料总量为Fout。

根据质量守恒原理,我们可以得到以下物料平衡计算公式:Fa + Fb = Fout + Fc物料平衡计算的应用物料平衡计算在化工工艺设计中具有重要作用,可以帮助工程师确定在系统中各种物料的流动情况,帮助设定更加合理的操作条件。

通过物料平衡计算,可以优化工艺流程,提高生产效率和产量。

此外,物料平衡计算还在环境工程领域有着广泛的应用,例如用于计算污水处理系统中不同污染物的处理效果,帮助保护环境,实现可持续发展。

结论物料平衡计算是化工、环境工程等领域中的重要计算方法,通过建立质量守恒原理的物料平衡计算公式,可以准确地描述物料在系统中的流动情况。

合理应用物料平衡计算,有助于工程师优化工艺流程,提高生产效率,保护环境,推动可持续发展。

钢铁公司物料平衡管理制度第一章总则第一条为规范钢铁公司物料平衡管理行为,确保公司生产、经营的正常进行,保障公司各项利益,根据《中华人民共和国物资管理条例》等法律法规规定,制定本制度。

第二条本制度适用于钢铁公司所有物料的管理,包括原材料、生产物料、半成品、成品等。

同时,公司各部门和全体员工均应严格遵守本制度。

第三条物料平衡管理是指在保证生产正常进行的前提下,合理控制、调配和利用物料资源,使得物料进出平衡,降低库存压力,提高资金周转效率,降低成本,提高企业核心竞争力。

第二章物料分类管理第四条钢铁公司物料主要分为原材料、生产物料、半成品和成品四大类。

公司应根据不同物料的特性、用途和需求,建立相应的分类管理制度,确定存储、保管、使用和消耗的具体流程。

第五条原材料是指生产中的主要原始材料,如铁矿石、煤炭、焦炭等。

公司应根据生产需求和市场变化,合理规划原材料的采购、储存和使用,确保生产不受原材料短缺或过剩的影响。

第六条生产物料是指生产过程中所需的辅助物料和能源,如燃料、助熔剂、冷却水等。

公司应严格控制生产物料的使用量,确保生产过程的正常进行和质量稳定。

第七条半成品是指生产过程中的中间产品,如铁水、铁块、钢坯等。

公司应合理规划半成品的储存和流转,确保生产过程的连续性和效率。

第八条成品是指生产的最终产品,如钢材、铁合金等。

公司应根据市场需求和销售计划,制定合理的存储、发运和销售策略,确保产品及时交付客户,降低库存压力。

第三章物料进出管理第九条钢铁公司应建立健全的物料进出管理制度,包括物料的收货、验收、入库、出库等流程,确保物料流向清晰、高效。

第十条钢铁公司应建立完善的物料调度系统,根据生产计划和市场需求,合理调配各类物料的供应和消耗,确保生产过程的顺畅进行。

第十一条钢铁公司应加强对物料的质量控制,建立完善的质检制度,对进入公司的各类物料进行严格检验,确保物料质量合格。

第十二条钢铁公司应加强对物料库存的监控和管理,定期进行库存盘点和清查,控制库存数量和质量,防止资源的浪费和损失。

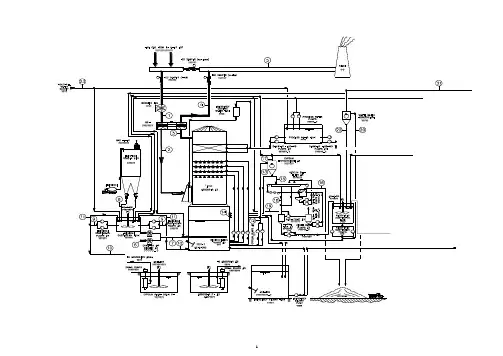

1湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3烟气组成:石灰石浓度:96.05%二、平衡计算(1)原烟气组成计算(2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

2、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43×4/2/0.21=537.14kmol/h×28.86(空气分子量)=15499.60kg/h,约12000Nm3/h。

其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h×32=3609.58kg/h氮气量为537.14 kmol/h×0.79=424.34 kmol/h×28.02=11890.02kg/h。

氧化空气进口温度为20℃,进塔温度为80℃。

3、②→③(GGH出口→脱硫塔出口):烟气蒸发水量计算:1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。

由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp =0.2520 kcal/kg.℃。

(40℃)Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

XX有限公司物料平衡管理办法xx年xx月份发布物料平衡管理办法第一章物料平衡一、物料平衡原则(一)物料平衡必须坚持“宁盈勿亏”原则,物料要保持略有盈余,盈余量控制在当月产量或购进量的1%以内。

(二)物料平衡坚持“宁盈勿亏、有盈调盈、有亏调亏”的原则,杜绝以各种理由不予调整盘点结果,瞒报、虚报盘点结果的现象。

(三)水泥、熟料的生产过程是一个物料流动的过程,物料平衡是水泥生产企业物流管理的一项重要的基础工作,也是一项系统工作,所谓的平衡就是要借助于管理手段,对生产过程数据进行处理、调整,保证产、购、销(消)、存之间的平衡、实物量与帐面数量的平衡,最终为生产核算、成本核算和生产组织提供依据。

二、物料平衡基本要求(一)根据生产工艺设计说明书和标定,确定合理的料耗比,为过程平衡提供依据。

(二)了解质量数据,对重要物料的检测数据进行分析,及时调整物料消耗比例。

(三)加强与计量管理部门及中控操作员的沟通,掌握计量器具的运行和变化情况,判断物料盈亏情况。

(四)过现场盘存,分析、处理物料盈亏,并指导工序计量器具的调整方向;(五)及时调整物料盈亏,保证全系统物料平衡、消耗合理、产量计算准确。

三、物料平衡的一般方法(一)日常产品产量、物料消耗量以计量秤数据为平衡依据,按生产工艺流程逐步计算。

(二)月末或需要平衡时,工序产品生产一般采用倒推法,就是以发运、消耗数据和库存量倒推工序产品产量;外购物料主要核算消耗量,以进货量、库存量反推消耗量;通过平衡结果,来验证工序计量器具的准确性。

(三)基本平衡公式:期初库存+产品产量 = 销售发运量(消耗量)+期末库存期初库存+原、燃料购进量 = 原、燃料消耗量+期末库存四、日常物料平衡管理1、生产车间通过配料人员物料流量实测及配料秤的静态标定,质控处三班控制人员监督执行情况,确保配料秤实际流量符合化验室配比;定期校验地中衡,确保其精度。

2、生产安全处日常通过分厂测库记录跟踪和核查大宗原材料和成品水泥、熟料的帐面库存与实物的对应程度,误差量比较小且在正常范围的不予处理;误差量超出正常范围,据实对造成误差的实际因素进行调整和修正。

物料平衡名词解释

1、物料平衡是物料量与相应的物料量下锅炉负荷之间的平衡关系;

2、物料平衡是物料浓度梯度与相应负荷之间的平衡关系;

3、物料平衡是物料的颗粒特性与相应负荷之间的平衡关系。

扩展资料

物料平衡注意事项:

1、每批产品应在生产作业完成后,做物料平衡检查。

如有显著差异,必须查找原因,在得出合理解释、确认无潜在质量事故后,方可按正常产品处理;

2、在生产过程中若发生跑料、散料的现象,应及时通知工艺员及质量监督员,并详细记录损失数量及事故过程,损失数量应计入物料平衡中,加在实际收得量之内。

环境评价工作中的物料平衡作者:张 红摘要:在建设项目环境影响评价工作中,为掌握被评价企业或建设项目排放的各种污染物量,必须从源头——原材料、辅料、燃料的消耗量开始进行分析,即从煤气平衡、硫平衡、水平衡及其他物料(酸、碱、铬、氟等)平衡着手分析,使统计或计算的污染物排放量能比较真实地反映企业在生产中的实际情况,这是环保管理部门及环评报告书审查专家非常重视的内容。

笔者根据多年来参加数个大型冶金工厂等建设项目环境影响评价工作的体会,就上述物料平衡问题谈谈自己的看法。

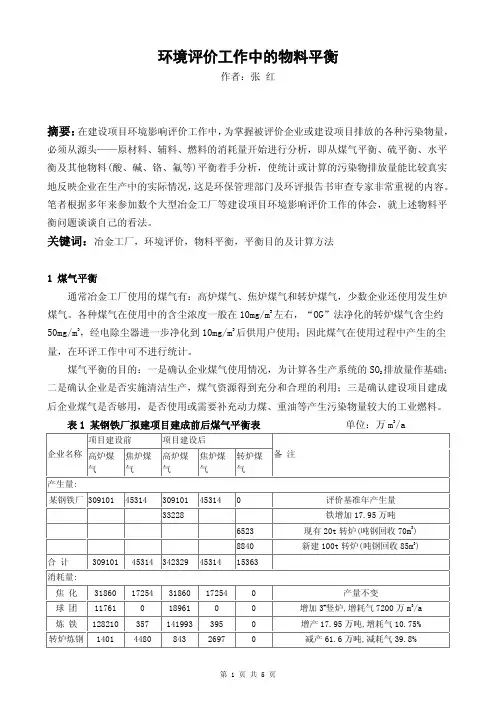

关键词:冶金工厂,环境评价,物料平衡,平衡目的及计算方法1 煤气平衡通常冶金工厂使用的煤气有:高炉煤气、焦炉煤气和转炉煤气,少数企业还使用发生炉煤气。

各种煤气在使用中的含尘浓度一般在10mg/m3左右,“OG”法净化的转炉煤气含尘约50mg/m3,经电除尘器进一步净化到10mg/m3后供用户使用;因此煤气在使用过程中产生的尘量,在环评工作中可不进行统计。

煤气平衡的目的:一是确认企业煤气使用情况,为计算各生产系统的SO2排放量作基础;二是确认企业是否实施清洁生产,煤气资源得到充分和合理的利用;三是确认建设项目建成后企业煤气是否够用,是否使用或需要补充动力煤、重油等产生污染物量较大的工业燃料。

表1 某钢铁厂拟建项目建成前后煤气平衡表 单位:万m3/a 项目建设前 项目建设后企业名称 高炉煤气 焦炉煤气高炉煤气焦炉煤气转炉煤气备 注产生量:某钢铁厂 309101 45314 309101 45314 0 评价基准年产生量33228 铁增加17.95万吨6523 现有20t转炉(吨钢回收70m3)8840 新建100t转炉(吨钢回收85m3) 合 计 309101 45314 342329 45314 15363消耗量:焦 化 31860 17254 31860 17254 0 产量不变球 团 11761 0 18961 0 0 增加3#竖炉,增耗气7200万m3/a 炼 铁 128210 357 141993 395 0 增产17.95万吨,增耗气10.75% 转炉炼钢 1401 4480 843 2697 0 减产61.6万吨,减耗气39.8%动力厂 36612 7761 1313 2 2293 0 余热利用工程产生蒸汽,可减锅炉耗气:高气23479.84万m3/a、焦气5468.6183万m3/a拟建工程 0 0 0 1433 11089 新 建其 他 18236 14602 101307 20382 3433 如烧结、电炉炼钢、各轧钢厂及耐火厂等 放 散 81021 860 34233 860 841 回收原放散高气:46788万m3/a合 计 309101 45314 342329 45314 15363放散率(%)26.2 1.9 10.0 1.9 5.5一般情况下企业能源部门对煤气的使用现状可提出资料,评价单位可依据所提资料按表1的形式进行统计,从表中煤气放散率大小分析煤气资源是否得到充分利用。

化学工程中的物料平衡分析一、概述在化学工程中,物料平衡分析是一种重要的技术手段,用于分析和解决系统中物质的流动和平衡问题。

物料平衡分析可以应用于各个领域,如化工生产过程、环境保护、能源利用等,对于确保工程系统的运行稳定性、提高效率以及减少环境污染具有重要意义。

二、基本原理物料平衡分析基于质量守恒定律,即系统中物质的总质量在任意时点都保持不变。

通过建立系统的输入输出流程以及反应过程的平衡关系,可以得到物料平衡方程式。

物料平衡方程式包括总物质平衡和组分物质平衡两种形式。

1. 总物质平衡总物质平衡是指在一个封闭系统中,输入物质与输出物质的总量之和等于系统内物质的总量。

总物质平衡方程式可以表示为:输入质量 = 输出质量 ±积累质量其中,“输入质量”指进入系统的物质总量,“输出质量”指离开系统的物质总量,“积累质量”指系统内物质的变化量。

2. 组分物质平衡组分物质平衡是指在一个多组分系统中,每个组分物质的输入量与输出量及生成与消耗之间达到平衡。

组分物质平衡方程式可以表示为:输入物质A = 输出物质A ±生成消耗物质A其中,“输入物质A”指进入系统的物质A的量,“输出物质A”指离开系统的物质A的量,“生成消耗物质A”指物质A的生成量减去消耗量。

三、应用案例下面以化工生产过程中常见的溶液配制为例,介绍物料平衡分析的应用。

1. 案例背景某化工厂需要生产一种浓度为10%的盐酸溶液,现有的储罐中已有1000升浓度为20%的盐酸溶液,需要控制该溶液的浓度减半。

2. 解决方案通过物料平衡分析,可以计算出需添加的水量和浓度为10%的盐酸溶液的体积。

首先,假设需要添加的水量为W升,则盐酸溶液中的水量为0.2×1000升,盐酸溶液的总质量应为1000+0.2×1000千克。

根据总物质平衡方程式可得:W + 0.2×1000 = 0.1×(1000+0.2×1000)解上述方程可得,W = 500升。

可行性报告物料平衡一、引言在任何生产过程中,物料平衡都是一个至关重要的方面。

通过对物料平衡进行详细的分析和评估,可以确保生产过程的稳定性和效率。

本文将针对某生产工厂的物料平衡情况进行可行性报告,分析其现有情况并提出改进建议。

二、背景该工厂是一家制造业工厂,主要生产家具。

在生产过程中涉及到多种原材料和中间产品,如木材、胶水、油漆等。

由于生产规模逐渐扩大,工厂管理层开始关注物料平衡的问题,希望通过优化物料使用来提高生产效率和降低成本。

三、现状分析1. 物料投入与产出情况通过对工厂生产线的监测和数据统计,发现在生产过程中存在一定的物料浪费现象。

部分原材料的使用量超出了实际需要,导致部分产品的成本偏高。

同时,也发现在某些环节存在物料短缺的情况,影响了生产计划的执行。

2. 物料库存管理工厂的物料库存管理存在一定问题,部分原材料存货过多而另一些则相对不足。

这种不平衡的库存管理会导致资金占用过多和生产计划无法顺利执行的情况。

3. 物料利用率在生产过程中,部分物料的利用率较低,存在较多的废料产生。

这不仅增加了生产成本,还对环境造成了一定的影响。

提高物料的利用率成为了工厂亟待解决的问题。

四、可行性分析1. 优化生产工艺通过对生产工艺的优化,可以减少原材料的使用量,降低废料产生率。

同时,合理设计生产流程可以提高物料的利用率,减少资源浪费。

2. 完善库存管理建立科学合理的库存管理体系,根据生产计划和市场需求合理安排原材料的采购和使用,避免库存过多或过少的情况发生。

同时,建立定期盘点机制,及时调整库存结构。

3. 强化数据监控引入先进的数据监控技术,实时监测生产线上的物料投入与产出情况,及时发现问题并进行调整。

通过数据分析,找出物料平衡不合理的地方,提出改进方案。

五、改进建议1. 制定详细的物料平衡计划根据生产需求和物料的实际情况,制定详细的物料平衡计划,明确每种原材料的使用量和利用率目标,实现物料的合理利用。

2. 加强员工培训对生产线上的员工进行培训,提高其对物料平衡重要性的认识,加强对物料使用的监督和管理,减少不必要的浪费。

食品生产企业物料平衡检查指南一、前言食品生产企业的物料平衡是指在食品生产过程中,对原材料的收发、存储和使用等环节进行监控和检查,以确保原材料的合理利用和无浪费。

物料平衡检查对保障食品生产质量和食品安全具有至关重要的意义。

本指南旨在为食品生产企业提供物料平衡检查的指导,帮助企业建立完善的物料管理制度,提高食品生产质量。

二、物料收发管理1. 原材料进货检查在收货时,检查原材料的数量、质量和包装是否符合要求,对照进货单和原材料抽样进行检验。

2. 原材料存储管理合理安排原材料的存放位置,建立标志并定期清点库存,确保原材料的安全和保质期。

3. 原材料出库管理按照生产计划和配方要求,合理安排原材料的出库顺序,确保使用在保质期内。

三、物料使用管理1. 原材料配方管理根据产品配方要求,准确称量和混配原材料,严禁私自调整配方。

2. 原材料投料管理操作人员应按照标准操作程序准确投放原材料,确保投料量准确、均匀。

3. 落料废料管理及时清理和处理生产过程中产生的废料,减少原材料的浪费。

四、物料流动监控1. 原材料流向记录建立原材料流向记录表,清晰记录原材料的收发情况,便于追溯和监控。

2. 原材料残留检查定期检查生产设备和管道,及时清理残留原料,避免交叉污染和混料。

五、物料变动处理1. 原材料变动记录对于原材料的进货、使用和报废等情况,应及时记录并报备相关部门,便于资料汇总和审核。

2. 异常物料处理发现原材料异常情况时,应及时通知相关责任人进行处理,避免对产品质量和食品安全造成影响。

六、物料库存管理1. 库存清点定期对库存进行清点并填写库存盘点表,确保库存数据准确。

2. 库存调整对于过期、损坏或变质的原材料,应及时做出处理决策,减少库存积压。

七、物料检查记录1. 物料检查表建立完整的物料检查记录表,记录每一次进出库、投料和库存情况,便于随时查阅和核对。

2. 物料检查报告对于物料异常情况和处理结果,应填写物料检查报告,备案存档。

物料平衡计算培训物料平衡计算是指通过对一个生产过程或化学反应中原料和产物的数量进行分析和计算,以确定物质的流动和转化情况。

物料平衡计算,作为流程工程和化学工程中的基础理论和方法,在生产和研究实践中具有重要的应用价值。

物料平衡计算的基本原理是质量守恒原理和原子守恒原理。

质量守恒原理认为在封闭系统中,物质的总质量保持不变;原子守恒原理则认为在化学反应中,各种元素的总数目保持不变。

根据这些原理,可以建立起物料平衡方程,从而实现对物质流动和转化的分析和计算。

物料平衡计算涉及的具体内容包括原料的输入和产物的输出、反应过程中的中间物质的产生和消耗、物料在系统内的流动和分配等。

通过对这些参数的测量和计算,可以确定系统内各物质的质量、物质的流速和浓度、反应过程中的反应率等重要的物质信息。

在实际的生产中,物料平衡计算对于优化生产工艺和确保产品质量具有重要的作用。

通过对原料和产物进行物料平衡计算,可以确定生产过程中可能存在的物料损失和系统的不稳定因素,进而采取相应的措施进行改进。

同时,物料平衡计算还可以用于确定原料的配比和反应条件的选择,以实现更高的产率和更低的成本。

物料平衡计算的方法主要包括系统分析和代数计算两种。

系统分析方法是通过建立系统的物料平衡方程,对各物质的质量和流动进行综合分析;代数计算方法则是通过代数表达式的推导和计算,从整体和局部角度对物质的流动和转化进行定量分析。

总之,物料平衡计算是流程工程和化学工程中的重要理论和方法。

通过对原料和产物的数量进行分析和计算,可以全面了解物质的流动和转化情况,为优化生产工艺和确保产品质量提供重要的依据。

物料平衡计算的方法和技术将继续得到广泛的应用和发展。

物料平衡计算在化工工艺和生产中起着关键的作用,它不仅能够帮助工程师优化生产工艺,降低成本,提高产量和质量,还能够有效地解决环境污染的问题。

下面将进一步探讨物料平衡计算的应用和相关的技术。

物料平衡计算的应用范围非常广泛。

1. 纸业有限责任公司碱回收技改工程生产规模:制浆能力为5万t/a、造纸能力3.5万t/a

表1. 现厂主要原辅材料及动力消耗表

现厂生产工艺过程产污位置及种类

竹片

图1 现厂生产工艺及产污位置图

物料平衡

1)竹片平衡

***纸业制浆规模5万吨,工程每年用风干(10%水分计)竹材

109956吨,备料损失3800 吨,进入黑液的竹子有机固形物55536吨,洗筛损失430吨,漂白损失190吨,漂白浆板15000吨,送造纸车间的漂白浆湿浆35000吨(以风干计)。

竹片平衡见图2。

送动力锅炉作燃料送现废水处理站

竹渣

竹子

109956

图2 现厂竹片平衡图(单位t/a)

2)水量平衡

图3 现厂水量平衡图(t/a)

2. 川威集团有限股份公司高炉易地改造及球团竖炉建设工程生产规模及产品产量:

球团竖炉工程年产球团矿50万吨。

高炉工程年产铁水43万吨,副产品煤气8.3亿Nm3/年、水渣32万吨/年。

物料平衡:

1)水平衡

10m2竖炉水量平衡图(单位:m3/h)

2)煤气平衡技改前后煤气平衡

3)硫平衡

4)全厂物料平衡

3.得胜集团攀枝花煤化工公司年产50万吨冶金焦技改工程

蒸汽送用户焦化生产污染工序示意图

103

总用水量:2944.1m3/h

重复用水量:2801.1 m3/h

补充新水:143 m3/h

设计的水处理系统及水量平衡(设计单位设计,单位:m3/h) 重复用水率:95.1%。