物料平衡图

- 格式:doc

- 大小:162.50 KB

- 文档页数:5

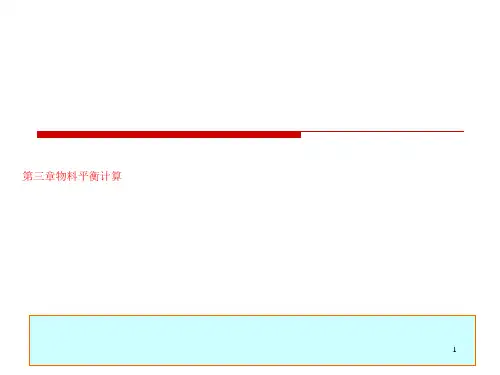

物料平衡1.1物料衡算简化流程图及说明6、环己酮精馏塔;7、环己醇精馏塔;8、环己醇脱氢反应系统1.2物料衡算过程物料组成及相关参数:F0—含环己酮,环己醇,环己烷,轻质油,X油,其中酮醇比例为1:2(摩尔),X油与轻质油质量比为1.867D—含环己酮,环己醇,环己烷,轻质油。

D=5万吨/年,环己酮质量分数99.5%,环己醇质量分数为0.2%。

B—含环己醇,环己酮,X油。

M—含环己酮,环己醇,X油。

设定M=0.999B,M中环己醇质量分数为95%,环己酮质量分数为4.2%。

N —含X 油,环己醇。

设定N=0.001B ,X 中环己醇质量分数为5%。

R —含环己酮,环己醇。

X 油。

H —氢气。

1.2环己酮精馏系统衡算过程M 中的环己醇在脱氢反应系统中发生脱氢反应生成环己酮,反应方程式如下:D=5万吨/年=6313.131kg/h整个环己酮精馏系统做衡算可知F 0=D+N+H衡算时不考虑本反应的副反应所以平衡转化率为94.5%其中脱氢反应所放出的氢气的质量流量:0.018B =100.162.01×94.5%×95%×0.999B =H脱氢反应生成环己酮的质量流量为:0.8789B =100.1698.15×94.5%×95%×0.999BR 中环己醇的质量流量为:0.05219B =5.5%×95%×0.999BR 中环己酮的质量流量为:0.92B =4.2%×0.999B +0.879R 中X 油的质量流量为:0.00799B =0.8%×0.99B故0.0189B +6313.131=0.018B +0.001B +6313.131=H +N +D =F0 ①对环己醇做物料衡算可得0.90B 12.63=0.052B 5%×0.001B +95%×0.999B +0.2%D =1.2X ×F0--②对环己酮做物料衡算可得0.878B -6281.570.92B -4.2%×0.999B +99.5%×D =X F 0 ③将①②③联立可得h 6386.07kg/=F03859.1kg/h =B 45.31%=X 从而得到h 3855.24kg/=0.999B =M3.86kg/h =0.001B =N所以F0中的环己酮的质量分数为:45.31%F0中的环己醇的质量分数为:54.37%=1.2×45.31%环己烷与轻质油的质量分数为:0.198%=6386.070.2%×6313.131 X 油质量分数为:0.122%=0.198%-54.37%-45.31%-1轻质油的质量分数为:0.0653%=670.122%/1.8环己烷的质量分数为:0.1327%=0.0653%-0.198%可以得到环己酮精馏系统中F 0的组分及流量,如表1表1 物流F 0组分和流量环己醇 环己酮 环己烷 X 油 轻质油 总流量 摩尔流量(Kmol/h ) 34.6729.480.10.0360.0564.336质量流量(Kg/h )3472.232893.938.476.374.176386.071.3物料衡算结果1.3.1环己酮精馏塔环己酮精馏塔的塔顶产品即环己酮,产量为6313.131kg/h即5万吨/年,环己酮精馏塔的物料平衡见表2表2 环己酮精馏塔物料平衡组分质量流量(kg/h)质量分数(%)摩尔流量(Kmol/h)摩尔组成(%)进料环己酮6444.302 63.43 65.66 63.93 环己醇3673.64 36.16 36.68 35.72环己烷8.47 0.083 0.10 0.09737X油37.21 0.37 0.21 0.204轻质油 4.17 0.042 0.05 0.0487共计10159.322 100 102.7 100 塔顶出料环己酮6280.6185 99.5 63.99 99.58 环己烷8.47 0.083 0.10 0.156环己醇12.02 0.19 0.12 0.187轻质油 4.17 0.041 0.05 0.0778共计6313.131 100 64.26 100 塔釜出料环己醇3661.356 94.80 36.56 95.10 环己酮163.91 4.243 1.67 4.34X油37.21 0.96 0.21 0.55共计3862.97 100 38.44 100 1.3.2环己醇精馏塔环己酮精馏塔的塔釜出料作为环己醇精馏塔的进料,环己醇精馏塔的物料平衡见表3表3环己醇精馏塔物料平衡组分质量流量(kg/h)质量分数(%)摩尔流量(Kmol/h)摩尔组成(%)进料环己醇3661.356 94.80 36.56 95.10 环己酮163.91 4.243 1.67 4.34X油37.21 0.96 0.21 0.55共计3862.97 100 38.44 100塔顶出料环己醇3661.168 94.89 36.55 95.160 环己酮163.91 4.25 1.67 4.350X油33.254 0.862 0.188 0.489共计3858.332 100 38.418 100塔釜出料X油 3.892 95.39 0.022 10.476 环己醇0.188 4.61 0.00188 89.530共计 4.08 100 0.21 100 1.3.3环己醇脱氢反应系统环己醇精馏塔的塔顶出料作为环己醇脱氢反应器的进料。

![[最新]物料平衡(油漆)](https://uimg.taocdn.com/7b02bb21ef06eff9aef8941ea76e58fafab0458b.webp)

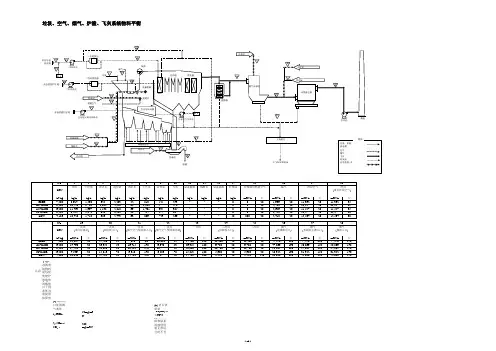

3.1.3 输入输出物流的确定

涂装分厂所有数据均以月统计,物料平衡所用的数据均为2008年6月25日-2008年7月25日的数据(油漆用量)。

表3-1物料的输入

表3-2物料的输出

3.1.4物料平衡图(单位:kg/m )

3.1.5 物料平衡计算(单位:kg/ m)

根据月用量黑箱图,输入总量及输出总量计算:

物料的输入: 2800(kg/m),物料的输出: 2787(kg/m)

偏差=(输入流—输出流)/输入流

表3-3 物料输入输出偏差表

由表3-1、3-2和表3-3知:物料平衡实测小于5%,符合物料平衡的要求。

从物料平衡图和生产工艺可以看出,物料流失的原因:

1、少量漆渣粘附在喷房壁和地面上,收集不完全;

2、废有机溶剂在存放过程中有一定量的挥发;

3、喷漆室、烘漆室经常开门关门,造成极少量的有机溶剂废

气有排入大气,无法收集和测量。

4、清洗工具和喷枪时造成的溶剂损失。

5、计量误差。

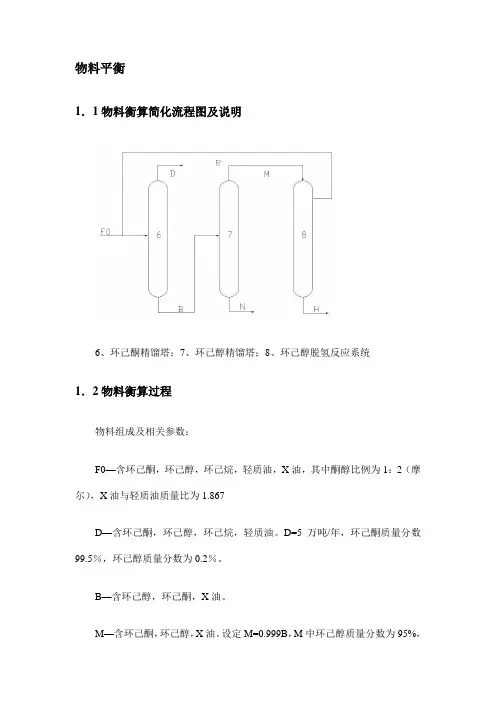

气液分离器 初冷器 电捕焦油鼓风机

循环水、低温水系统

冷凝液槽

机械化氨水澄清槽 焦油槽

循环氨水槽 剩余氨水槽

图2.6-5 冷鼓工段生产工艺流程和“三废”产生示意图

脱

硫塔

液封槽

反应槽

再生塔

换热器

硫泡沬槽

熔硫釜 硫磺冷却盘

蒸氨塔

氨分缩器 气液分

离器 图2.6-6 脱硫蒸氨工段生产工艺流程和“三废”产生示意图

来自冷鼓煤气

预冷塔

煤气去终冷洗苯

饱和器

预 溢流槽 热 器 来自脱硫煤气

母液循环泵

G 9 干燥尾气

S 4酸焦油

干燥器 空气 热风器

硫铵去包装

图2.6-7 硫铵工段生产工艺流程和“三废”产生示意图

送用户

来自硫铵煤气 G 10烟气

W 4废水去机槽

结晶槽 母液 循环槽 硫酸高位槽

离心机

横管终冷

器

洗苯塔

管

式 炉 脱苯塔

冷却器

粗苯

油水分离

水冷器 换热器

蒸汽 W3废水去机槽

再生器

残渣去备煤工段图2.6-8粗苯工段生产工艺流程和“三废”产生示意图。

物料平衡物料平衡计算是质量守恒定律在水泥厂工艺设计中的具体应用。

物料平衡是设计水泥厂必不可少的计算内容,在工艺设计之初必须先进行物料平衡计算。

物料平衡是计算从原料进厂到成品出厂各个生产环节需要处理的物料量,是储库平衡和主机平衡的基础和依据。

物料平衡计算一般以窑的生产能力为基准。

物料平衡计算的目的:(1)作为选择主机规格的依据; (2)作为总图设计的依据; (3)作为矿石开采的依据; (4)计算物料进厂和出厂的需要量;物料平衡的基础资料:(1)熟料产量,生产规模; (2)水泥个组分配比; (3)生料配比; (4)物料烘干热耗; (5)熟料烧成热耗; (6)料耗和各种生损失; (7)工作制度。

计算基准:本设计采用周平衡的计算方法。

3.1烧成车间生产能力的计算1.直径熟料G =53.514.3iD熟料G 为窑的日产量t /d , 14.3iD 为窑的有效内径m 。

取 熟料G =6300t /d ,择=i D 4.57m 根据式D=i D +2δ计算筒体直径其中δ为窑内耐火材料的厚度,其值取0.23m择D=4.57+2×0.23=5.03m ,取D=5.1,则窑的有效内径=i D 4.64 2.长度 L=15.3607923.1iD =80.5m选取窑长81m ,此时长径比为17.46,符合标准要求。

由以上计算结果选取窑型为Φ5.1×81m ,此规格窑在正常运行情况下完全可以达97.02715.262n h 1h ===Q Q ,到日产6300t 以上,符合设计要求。

窑的标定台时产量标定熟料产量Qd=6500t /d ,小时产量Qh=6500÷24=271t /h 理论熟料产量:1d ,Q =6300t/d ,小时产量 1h ,Q =6300÷24=262.5t /hn 取1。

n 为窑的台数。

计算烧成系统的生产能力熟料每小时产量:h Q =262.5t/h 熟料日产量:d Q =6300t/h熟料周产量:W Q =365310×7d Q =37454.8t/w 熟料年产量:y Q =365×24×h Q ×365310=1953000t/y本次设计要求年工作时间为310天,则窑的运转率为:η=365310=0.849水泥产量的计算本次设计的水泥品种全部为硅酸盐水泥(P .II ) 石膏掺入量为3%,矿渣掺入量为5%。

![造纸厂[浆水平衡]和[物料平衡]图](https://uimg.taocdn.com/9800ce7a27284b73f2425034.webp)

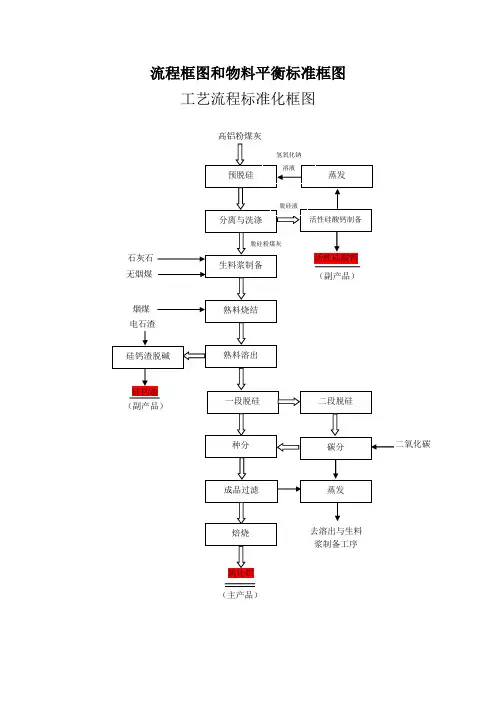

流程框图和物料平衡标准框图工艺流程标准化框图(主产品)高铝粉煤灰预脱硅-碱石灰烧结法生产氧化铝工艺流程标准化框图文字说明:(一)粉煤灰预处理高铝粉煤灰与氢氧化钠溶液按照一定的比例混合形成粉煤灰浆液,进入预脱硅工序,在一定的反应温度、压力与反应时间下,粉煤灰浆液中高铝粉煤灰与NaOH溶液发生反应,生成含有硅酸钠溶液的脱硅粉煤灰浆液,通过泵输送进入分离与洗涤工序,在此工序内,通过分离设备完成固相(脱硅粉煤灰)与液相(硅酸钠溶液)的分离,固相(脱硅粉煤灰)送往生料浆制备工序,液相(硅酸钠溶液)送往活性硅酸钙制备工序,添加石灰乳进行反应生成副产品活性硅酸钙,并回收氢氧化钠溶液进入蒸发工序,蒸发后进入预脱硅工序使用。

(二)熟料制备将脱硅粉煤灰、石灰石、无烟煤及碳分蒸发来的碳分母液(Na2CO3)按照碱比、钙比、水分要求在生料浆制备工序制备成合格生料浆,由生料浆输送泵送入熟料烧结工序回转窑窑尾,通过在回转窑窑头喷入的煤粉燃烧形成的热量进行烧结,形成要紧成为铝酸钠、硅酸二钙、钛酸钙等的熟料,熟料通过中碎系统送往熟料仓。

(三)铝酸钠溶液制取来自熟料仓中熟料进入熟料溶出工序,通过与调整液混合溶出形成溶出浆液,溶出浆液经分离后形成固相(硅钙渣)与液相(铝酸钠粗液),固相(硅钙渣)送硅钙渣脱碱工序与电石渣进行反应,生成碱含量符合要求的副产品硅钙渣,液相(铝酸钠粗液)进入一段脱硅工序,通过高温高压一段脱硅反应后,一部分铝酸钠溶液送往种分工序,另一部分铝酸钠溶液继续添加石灰乳进行深度脱硅反应,反应后的铝酸钠精液送往碳分工序。

(四)氧化铝的制取送往碳分工序的铝酸钠精液在碳分槽中通入二氧化碳进行连续碳酸化分解,分解生成的氢氧化铝经种子过滤机进行过滤,滤饼送往种分工序作为晶种,滤液送蒸发工序进行回用。

由一段脱硅工序送来的铝酸钠溶液与碳分工序送来的氢氧化铝晶种进行混合降温,形成高固含的氢氧化铝浆液送往成品过滤工序,通过过滤机进行分离与洗涤,液相送往蒸发,固相氢氧化铝送往焙烧工序,通过焙烧炉将氢氧化铝生产成冶金级的氧化铝(主产品)。