加工轨迹仿真和编辑

- 格式:pptx

- 大小:397.86 KB

- 文档页数:5

VERICUT仿真系统在数控加工中的应用(最新版)-Word文档,下载后可任意编辑和处理-【摘要】本文结合加工实例介绍了VERICUT仿真系统在数控加工中的应用,创建了数控磨床的实体模型及待加工毛坯模型,并输入G代码对工件进行了模拟加工,以验证其数控程序的正确性。

【关键词】 VERICUT仿真创建模型模拟加工VERICUT是美国CGTECH公司开发的一种运行于Windows 或UNIX系统的计算机上先进的专用数控加工仿真软件,用于制造业CNC数控机床加工仿真和优化。

该软件取代了传统的切削实验部件方式,通过模拟整个机床加工过程和校验加工程序的准确性,来帮助用户清除编程错误和改进切削效率[1]。

VERICT的如下6个模块能满足工厂目前各项要求:(1)验证模块验证模块具有仿真和验证三轴铣床和两轴车床所需的所有功能。

可以再VERICUT中定义毛坯模型或者从CAD系统输入毛坯模型,还可以仿真多个同步运动的刀具。

(2)优化模块优化模块基于切削条件和需切削材料量自动修正进给率。

优化模块可以读入刀具路径文件,可以根据每部分切削材料量的不同,选中符合切削条件的指定最佳进给率。

(3)机床仿真模块机床仿真模块可帮助用户完成整个CNC机床的真实三维仿真,就如同实际生产一样,同时它还具有最精准的碰撞检测功能。

该软件会检测所有机床零件,并模拟运动得出零件间的碰撞和接近碰撞的情况。

(4)多轴模块随着零件和机加工操作变得越来越复杂,出现错误的机会也会随之增加。

设计加工工序时,用户不会拿刀具路径的精度、零件质量和机床及机械工人的安全去冒险。

多轴模块可以仿真和验证4轴和5轴铣和磨削加工的过程。

(5)自动比较模块而自动比较模块可以把一个表面、一组表面或一个实体模型的外壳与仿真加工后的零件进行比较,通过指定两实体模型的重合比较,可以容易地辨别出擦伤、碰撞或残余的材料,这是检验仿真加工件是否符合设计的一种新的手段。

(6)接口模块该软件可以从UG、CATIA、Pro/E等所有主流三维建模软件的加工模块里直接调用该软件进行仿真和优化。

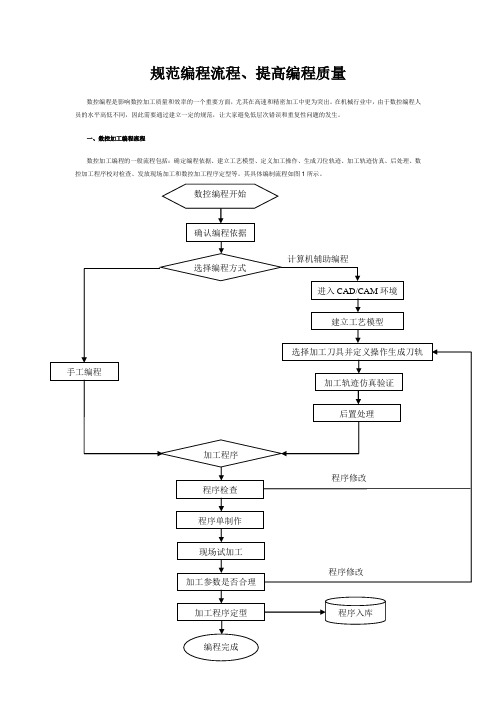

1.确定编程依据数控编程依据主要包括三维模型、工程图样和零件制造指令(数控工艺规程),通过数控编程依据可获取以下信息:零件信息、数控加工工艺方案、数控机床类型、装夹定位方式、刀具、工序以及工步、加工程序号和产品加工状态等。

2.建立工艺模型在零件三维模型和工程图样的基础上进行工艺模型的设计,主要包括:零件三维模型的修剪、建立工艺参考面、建立工艺定位孔、压板及位置设计和加工面的余量处理等。

3.定义加工操作生成刀位轨迹定义加工操作,生成刀位轨迹,主要内容包括:定义编程坐标系,充分考虑加工材料特性、刀具切削特性、机床切削特性和零件需要去除的材料状况等因素,依据工艺要求定义加工方式(包括各种走刀策略等)、工艺参数(包括余量、进给速度、主轴转速和加工刀路的跨距等)以及辅助属性(包括对刀点、安全面和数控机床属性等),最终生成刀位轨迹。

4.加工轨迹仿真验证加工轨迹仿真验证主要内容包括:检查刀具、机床、工件、夹具定义是否齐备,尺寸是否准确;检查加工操作,定义每一个工序应该达到的零件尺寸是否正确;检查加工操作定义中的加工方式(如粗加工策略、刀补加工和腔体加工等选择)是否正确、合理;检查加工过程中数控机床工作台、被加工零件、刀具和夹具之间是否存在过切、欠切或碰撞干涉等问题;检查工艺参数是否合理等。

5.后置处理后置处理可以是独立的处理过程,也可以与刀位文件的生成过程合为一体,根据处理软件的功能,选择适当的处理方式,而对于后处理有以下几点要求:生成特定数控系统专用的加工程序,应选择其特定的后置处理软件;后置处理软件的开发或定制,要结合特定的控制系统和机床运动结构类型;后置处理软件要保证刀位加工信息的充分转换,且满足控制系统语法的要求;后置处理时,自动将必要的注释说明加入到加工程序中。

6.数控加工程序仿真验证在编程软件或结合数控仿真软件(Vericut)功能的基础上,尽可能地对数控加工程序所涉及的各个方面进行验证,以保证最终加工程序的正确性,并对相应的数控加工程序仿真验证进行记录。

【授课时数】4学时【复习旧课】1.华中数控铣床仿真操作的步骤;2.如何对刀?【导入新课】正确的对刀操作为我们检验程序打下基础,接下来我们学习铣床仿真系统中,程序的处理以及自动加工等操作。

【授课内容】第三节数控程序的处理一、编辑数控程序1.选择磁盘程序提前在已知路径下,建立一个文本文档(*.txt),并在其中输入程序。

在程序编辑方式下,通过软键、Tab键、上下光标键等就可以调入程序,按[显示方式]软键,选择[显示模式],再选[正文],即可以打开。

2.选择当前正在加工的程序3.新建一个数控程序在“选择编辑程序”菜单中选择“磁盘程序”,在文件名栏输入新程序名(不能与已有程序名重复),回车,此时CRT界面上显示一个空文件,可以通过键盘直接输入程序。

二、程序编辑1.移动光标;2.插入字符;3.删除字符;4.查找;5.替换。

三、保存程序1.保存文件;2.另存为文件。

四、文件管理1.新建目录;2.更改文件名;3.拷贝文件;4.删除文件。

第四节零件的自动加工一、导入数控程序返回主菜单程序[编辑F2]—选择[编辑程序F2]—[文件管理F1]—对话框用Tab切换(文件类型*.txt,搜寻数控程序,找到并打开)—程序进入。

或着选择正在编辑的程序。

二、自动连续运行1.自动加工流程回零后:自动方式下,选择程序,点[循环启动]键。

2.中断运行3.急停三、自动单段运行每一段程序执行一次循环启动。

四、加工轨迹模拟自动加工F1—程序校验F3—重新运行F4—循环启动。

红线代表刀具快速移动的轨迹,绿线表示刀具正常移动的轨迹。

实例仿真加工:以铣削大众汽车徽标为例,说明仿真加工操作步骤:1.启动--松开急停;2.回零:在回零模式下,按+Z、+X、+Y键,直到指示灯亮。

在手动方式下,反向离开参考点。

3.定义毛坯为长100×宽100×高30。

4.选择夹具为工艺板,放置零件,退出。

5.对刀:通过对刀建立工件坐标系,将坐标系的原点设在工件上表面的中心点。

基于MATLAB与V-REP的机器人加工轨迹生成与运动仿真刘宇;张世超;龚集响【摘要】提出了联合MATLAB和V-REP进行机器人加工轨迹生成和运动仿真的方法 .该方法首先在MATLAB中,计算机器人操作空间中刀具的轨迹,并通过逆运动学计算获得刀具轨迹对应的关节参数 .然后在V-REP中,采用基于关节和连杆统一坐标系的建模方法,建立与刀轨文件一致的机器人及其加工环境的三维模型 .最后通过MATLAB中的外部控制程序和V-REP中的控制脚本、MATLAB和V-REP之间的通信接口,使V-REP中的机器人模型响应外部控制程序进行运动仿真和碰撞检测 .采用所提出的方法对密胺脂餐具盘的机器人铣边过程进行了仿真,仿真结果表明该方法能够生成无干涉加工轨迹和正确的机器人关节运动参数 .【期刊名称】《厦门大学学报(自然科学版)》【年(卷),期】2018(057)005【总页数】7页(P715-721)【关键词】MATLAB;V-REP;联合仿真;机器人建模;刀具轨迹生成;机器人运动仿真【作者】刘宇;张世超;龚集响【作者单位】厦门大学航空航天学院,福建厦门 361102;厦门大学航空航天学院,福建厦门 361102;厦门大学航空航天学院,福建厦门 361102【正文语种】中文【中图分类】TP242机器人建模和仿真是当前开展机器人任务规划和实际应用的必要手段.目前国内外对机器人的建模和仿真主要是基于通用计算机辅助设计/计算机辅助制造(CAD/CAM)软件、MATLAB、OpenGL图形库、专用软件(如RobotStudio、RoboGuide等)[1-2].UG、PRO/E等CAD/CAM软件适用于产品设计与分析,可通过仿真进行虚拟加工和制造,但其功能的扩展性和开放性较差[3-4].MATLAB凭借其丰富的数学计算工具在机器人领域应用较为广泛[5].但是MATLAB不擅长三维图形显示,难以有效进行机器人及其工作环境的三维仿真.OpenGL图形库功能强大,用于机器人建模和仿真时需大量软件开发工作,对操作人员的编程能力和机器人相关知识的要求较高[6-7].而专用软件适用于特定品牌的机器人,难以进行扩展开发.本研究提出了机器人建模和仿真的集成方法.该方法结合CAD软件在三维建模、MATLAB在数值计算、V-REP在运动仿真方面的优势,解决了不同系统集成时机器人约束模型的建立、从工件模型生成机器人刀具轨迹(简称刀轨)、MATLAB和V-REP联合仿真等问题,实现了机器人加工轨迹生成和运动仿真.其中V-REP作为三维运动仿真平台,具有开源性和包含丰富的应用程序编程接口(API)等优点[8-9].MATLAB则作为外部控制程序进行轨迹计算和提供通信接口.本研究所提出的机器人建模和仿真方法主要包含以下步骤:首先在三维软件中生成工件坐标系下的加工刀具位置(简称刀位)文件;接着在MATLAB中计算机器人操作空间中末端刀具的轨迹,并通过逆运动学计算获得刀具轨迹对应的关节参数[10-11];然后在V-REP中建立与刀轨文件一致的机器人及其加工环境的三维模型;最后通过MATLAB中的外部控制程序和V-REP中的控制脚本、MATLAB和V-REP 之间的通信接口,使V-REP中的机器人模型响应外部控制程序进行运动仿真和碰撞检测.下文将详细介绍上述步骤中涉及到的机器人建模方法、机器人刀具轨迹生成方法、MATLAB和V-REP之间的任务分工及通信控制方法.1 基于关节和连杆统一坐标系的机器人建模方法关节和连杆的统一坐标系是指关节i的坐标系与连杆i的坐标系始终保持一致重合,而关节和连杆的运动由对应的坐标系的运动表示,故关节i的运动与连杆i的运动相同.1.1 关节和连杆的建模工业机器人常用的关节有旋转、移动和球关节,分别用圆柱、长方体和球来表示3种关节的三维模型.其中旋转关节有1个绕圆柱的轴线转动的自由度,移动关节有1个沿与长方体长边平行的中心轴移动的自由度,球关节有3个绕球心转动的自由度.为了描述关节的位姿,在每个关节上定义关节坐标系,各关节坐标系的原点均为其几何中心.旋转关节坐标系的z轴是其旋转轴,x轴和y轴是在与z轴垂直的平面内互相正交的任意两个方向.移动关节坐标系的z轴是其移动轴,x轴和y轴是在与z轴垂直的平面内互相正交的任意两个方向.球关节坐标系的x轴、y轴和z轴是任意3个组成右手正交坐标系的方向.连杆采用文献[12]中的定义.如图1所示,轴i-1和轴i分别是关节i-1和关节i的轴线,连杆i-1的连杆坐标系为xi-1yi-1zi-1,连杆i的连杆坐标系为xiyizi.连杆i-1由连杆长度ai-1、连杆扭角αi-1、关节i处的关节角θi和偏置距离di来描述.图1 连杆坐标系的定义Fig.1 Definitions of the link-pole coordinate systems 根据连杆长度和扭角是否为零可将连杆形式分成4类;再根据关节偏置或者关节角是否为零,连杆形式进一步各被分成8种类型.当关节i是旋转关节时,根据关节偏置di=0和di≠0的2种情况,连杆i-1有8种可能的形式,表1给出了表示这8种L1~L8的连杆形式,此时关节变量为关节角θi.当关节i是移动关节时,根据关节角θi=0和θi≠0的2种情况,连杆i-1也有8种形式,其关节变量为关节偏置di.表1 旋转关节对应的8种连杆形式Tab.1 8 types of link-poles corresponding to rotational joints连杆参数L1L2L3L4L5L6L7L8ai-1≠00≠00≠00≠00αi-1≠0≠000≠0≠000di0000≠0≠0≠0≠0根据连杆的不同形式来建立连杆的简化三维模型.下面以旋转关节对应的8种形式的连杆的建模为例进行说明.首先定义连杆坐标系xi-1yi-1zi-1和xiyizi.注意xi-1轴应同时与zi-1轴和zi轴垂直.然后以连杆坐标系的原点为球心生成三维球体,分别构造长度为ai-1(ai-1≠0)、轴线方向为xi-1的圆柱连杆i-1和长度为di(di≠0)、轴线方向为zi的圆柱连杆i将球体连接起来.最后组合连杆坐标系、球体和圆柱体得到如图2所示的连杆i-1的简化三维模型.注意连杆坐标系xi-1yi-1zi-1相对连杆i-1是固定的.坐标系xiyizi相对连杆i-1的位姿是随关节变量θi的值变化的.1.2 机器人的建模图2 旋转关节对应的8种连杆的简化三维模型Fig.2 Simplified 3D model of the 8 types of link-poles corresponding to rotational joints图3 相邻两连杆的简化模型及其模型树Fig.3 Simplified model of two adjacent link-poles and corresponding model tree常见的工业机器人是由一系列连杆通过关节交替连接而成的开式链.文献[12]中已经给出不同连杆坐标系之间的坐标变换关系.基于关节和连杆的统一坐标系按如下步骤进行机器人的建模:1) 根据机器人的尺寸和规格,建立机器人的连杆坐标系,获得机器人的连杆参数.2) 根据关节坐标系与连杆坐标系重合计算各关节在世界坐标系中的位姿,并在同一场景中建立所有关节的三维模型.3) 确定关节的相互运动关系.从与基座相连的关节1开始,依次令前一关节为后一关节的父节点,而后一关节为前一关节的子节点.父关节的运动将叠加在子关节的运动上.4) 依次建立连杆的三维模型,并通过连杆坐标系与关节坐标系重合的约束依次将连杆依附到对应的关节上,使连杆的运动等于对应关节的运动,从而完成机器人的建模.基座没有对应的关节.在建立基座的三维模型,确定基座相对世界坐标系的位姿后,基座就作为根节点成为其他所有关节和连杆的父节点.图3所示为在V-REP中进行机器人建模时连接起来的2个连杆的简化模型及其模型树.上述机器人的建模方法不仅适用于从连杆的简化模型快速建立机器人的简化模型,也适用于从连杆的精确模型建立机器人的精确模型.但V-REP的三维建模能力较弱,难以建立连杆的精确模型.可以在UG、PRO/E等三维建模软件中建立机器人的精确模型,然后由V-REP提供的接口(V-REP支持导入的格式为obj、stl、dxf、3ds等)将精确模型导入到V-REP中.但导入的过程中会丢失各个连杆模型的坐标系的信息.V-REP会根据每个导入模型的最小包围盒重新定义其坐标系.在基于关节和连杆的统一坐标系的机器人建模方法中,连杆的运动由关节的运动决定,因而V-REP的导入模型的坐标系的设定不会影响机器人模型的运动.但连杆模型相对关节模型的位姿需与实际机器人一致,才能准确进行机器人的运动仿真和碰撞检测等.V-REP会通过使导入模型的世界坐标系与V-REP的世界坐标系重合来确定导入模型在V-REP场景中的位置.在三维建模软件中建立机器人的精确模型时,需保证精确模型与对应的连杆坐标系之间的正确位姿,且调整精确模型的连杆坐标系相对世界坐标系的位姿,使之与V-REP中所建立的连杆坐标系之间的位姿一致.这样就能根据导入到V-REP的模型来建立准确的机器人模型.2 基于工件三维模型的机器人加工轨迹生成机器人末端刀具轨迹的生成过程分为2个步骤:1) 基于工件三维模型生成轨迹的APT文件;2) 将APT轨迹文件转换为机器人的轨迹文件.以密胺脂餐盘的去毛边和打磨操作为例,密胺脂餐盘的生产采用热压成型,成型后需打磨去除餐盘外边缘和把手孔边缘处形成的毛边,以保证边缘的光滑.目前去毛边和打磨操作均由工人手工操作,工作效率不高,且产生的粉尘危害工人健康.若机器人配备圆柱铣刀或立铣刀沿餐盘边缘铣削,则可在去除毛边的同时,获得较好的加工表面光滑度,提高生产效率,改善工人工作环境.首先在CAD/CAM软件中生成刀轨及其APT文件.以图4餐盘为例,图4(a)中餐盘边缘的粗线条为CAD/CAM软件中生成的刀位轨迹,线条的宽度等于所采用的刀具的直径.图4(b)为刀轨所对应的APT文件.在APT文件中,刀轨由线段和弧线段组成.其次,为了使刀具沿给定的轨迹运动,需将APT轨迹文件转换为机器人的轨迹文件使机器人可以控制刀具的位置和姿态(主要是刀轴矢量).而文件转换的关键在于将表示刀具的位置和姿态的刀具坐标系{T}与表示刀具运动到目标点的位置与姿态的目标坐标系{G}重合.刀具坐标系的z轴与刀轴矢量共线,而x轴和y轴在与刀轴矢量垂直的平面内选取,一般取与机器人末端连杆的连杆坐标系的坐标轴平行的方向矢量.刀具轨迹点处的目标坐标系{G}一般根据加工要求来确定.如图4(a)所示的密胺脂餐盘在热压成型中的分模面与工件坐标系的z轴是垂直的,因而选择与工件坐标系的z轴平行的刀轴方向能够获得较好的铣边效果.对图4(a)所示的密胺脂餐盘,目标坐标系{G}的x轴和y轴的方向矢量可设置为常矢量.这样在整个铣边过程中,刀具除了绕刀轴旋转外,只需做平移运动.图4(a)中所示的工件坐标系与CAD/CAM软件的世界坐标系重合,因而APT文件中给出的刀具轨迹是定义在工件坐标系中的.刀轨点处的目标坐标系{G}也是相对工件坐标系来描述的,即用齐次变换矩阵来描述,其中左上标P表示工件坐标系{P}.如图5(a)所示,将APT轨迹文件转换为机器人的轨迹文件还需知道工件坐标系{P}、目标坐标系{G}、机器人基坐标系{B}、机器人末端连杆坐标系{6}、刀具坐标系{T}之间的变换关系.这些坐标系之间的位姿关系形成了图5(b)所示的封闭环,即(1)从式(1)可得机器人末端刀具沿给定轨迹运动时,机器人的运动学方程:(2)图4 通过CAD/CAM软件获取的刀轨和APT文件Fig.4 Tool paths and APT files obtained through CAD/CAM softwares图5 机器人和工件的相互位姿关系Fig.5 The pose relationship between a robot and a workpiece其中,为单位矩阵,和为常数矩阵,沿轨迹变化,为机器人末端连杆6相对其基座的位姿矩阵.图6 FANUC-M10I机器人的连杆坐标系Fig.6 Link-pole coordinate systems of FANUC-M10I robot位姿矩阵还可通过机器人的连杆变换获得,即(3)在每个轨迹点处由式(2)求得然后根据式(3)求机器人的运动学反解[12],从而给出刀具到达轨迹上某一点时机器人的关节变量的取值.求得的运动学反解往往不唯一,须根据机器人的各项参数和工作环境选择最合适的解.首先每组解对应关节角度值应该符合机器人手册里面规定的关节角的取值范围.其次从满足关节角运动范围的解集中选择关节角绝对值之和最小的解作为最合适的解.3 MATLAB与V-REP联合仿真结合MATLAB和V-REP的优势进行机器人的运动仿真和碰撞检测.MATLAB读取APT轨迹文件,进行轨迹插值和采样,计算不同坐标系之间的位姿变换矩阵,求取机器人运动学的正解和反解.另外,在MATLAB中编写控制程序,通过MATLAB和V-REP之间的通信连接,使得V-REP中模型能够响应MATLAB中编写的控制程序进行运动仿真.V-REP则用来建立机器人加工的三维场景,根据MATLAB提供的关节参数等的控制值进行机器人运动仿真和碰撞检测.在V-REP中创建的机器人控制模型包括机器人及其加工环境的三维模型、机器人的控制代码和通信接口.在V-REP的控制脚本中为机器人编写控制代码和连接通信接口.V-REP的控制脚本分为线程脚本和非线程脚本2种.线程脚本在运动模拟时能够从通信接口不断接受外部指令进行运动.因此选择线程脚本,以便V-REP能不断接受MATLAB控制程序发出的控制指令.V-REP中的机器人控制模型和MATLAB控制程序之间需要可靠地数据通信服务.通信体系选择常见的客户端-服务器模式,以V-REP为客户端,MATLAB控制程序为服务器端,具体的过程可以参考V-REP中的帮助文件.仿真开始时,先点击V-REP中的仿真按键,然后在MATLAB中运行控制程序,V-REP中的机器人就会按照MATLAB控制程序生成的控制值进行运动.4 仿真实验以FANUC-M10I机器人对密胺脂餐盘进行铣边加工为例,对机器人加工过程进行运动仿真和碰撞检测.4.1 FANUC-M10I机器人建模根据机器人尺寸规格等相关技术资料获得表2所示的FANUC-M10I型机器人的连杆参数,建立图6所示的连杆坐标系.根据表2中关节变量的取值和连杆参数定义连杆坐标系在世界坐标系中的位置,并采用前文所述关节和连杆统一坐标系的建模方法在V-REP中建立关节模型、连杆模型、机器人模型.表2 FANUC-M10I型机器人的连杆参数Tab.2 Link-pole parameters of FANUC-M10I robotiai-1/mmαi-1/(°)di/mmθi/(°)关节变量范围/(°)1 0 0 0 0-180~1802150-900-90-90~160 360018000-180~264.54200-90-6400-190~190509000-140~14060-9000-270~2707018010000考虑实际加工的需要,选择铣刀的型号为UTEB9014,其刃径为4 mm,切削长度为20 mm,总长为60 mm.根据铣刀的参数,在V-REP中建立末端刀具和工作台的简化模型,并通过V-REP导入餐盘三维模型.最终建立了图5(a)所示的机器人及其加工环境的三维模型.在建模过程中,确定了工件坐标系和机器人基坐标系之间、刀具坐标系和机器人末端连杆坐标系之间的位姿关系.4.2 运动仿真和碰撞检测图7 FANUC-M10I机器人铣边过程的运动仿真Fig.7 Motion simulation of milling process of FANUC-M10I robot借助CAD/CAM软件生成密胺脂餐盘的刀轨迹及其APT文件.然后在MATLAB中读取APT文件,重新计算轨迹点,定义轨迹点处的目标坐标系,由式(2)和式(3)计算刀具沿轨迹运动时机器人的关节变量的取值.对于密胺脂餐盘,除去进刀退刀的轨迹点,共获得了均匀分布的4 570个轨迹点,轨迹点之间的间距约为0.4 mm,其中外边缘有3 590个轨迹点,左右把手的孔边缘各有501个和479个轨迹点.最后结合MATLAB和V-REP对铣边过程进行运动仿真.图7是运动过程中4个时刻的截图.V-REP可在运动仿真中实时计算刀具与工件之间的最短距离,进行碰撞检测.如果发生碰撞,则改变工件的颜色.在整个仿真过程中,均未出现工件改变颜色的情况,因而刀具沿所生成的轨迹运动时没有与工件发生干涉.为了对碰撞情况进行定量分析,获取刀具在每个轨迹点时与工件的最短距离d.对于外边缘轨迹,d的均值为0.05 mm,均方差为0.03 mm,d的最大值为0.15 mm.对于其中一个把手的孔边缘轨迹,d的均值为0.08 mm,均方差为0.03 mm,d的最大值为0.18 mm.对于另一个把手的孔边缘轨迹,d的均值为0.07 mm,均方差为0.03 mm,d的最大值为0.12 mm.由此可见刀具沿给定轨迹运动时,刀具到工件的最短距离并没有达到理想的零值.这是因为工件模型是以网格模型导入到V-REP中的,存在模型近似和导入误差.另外轨迹的提取和计算、坐标系的建立和变换等还存在舍入误差.这些误差的积累导致刀具到工件的最短距离不为零.通过前述定量分析得到刀具到工件的最短距离保持在0.06 mm左右,均方差约为0.03 mm,满足餐具盘铣边加工的精度要求.5 结论本文中提出了联合MATLAB和V-REP进行机器人加工轨迹生成和运动仿真的方法.在MATLAB中计算刀具轨迹和机器人运动学的正解和反解;在V-REP中建立机器人及其加工环境的三维模型;通过MATLAB中的外部控制程序和V-REP中的控制脚本、MATLAB和V-REP之间的通信接口,使V-REP中的机器人模型响应外部控制程序进行运动仿真和碰撞检测.在机器人建模方面,定义了不同关节和连杆的简化模型,提出了基于关节和连杆统一坐标系的建模方法,给出了机器人简化模型和精确模型的2种建模方式;在机器人轨迹生成方面,给出了从工件三维模型生成机器人刀具轨迹的方法,包括刀轨的APT文件获取方式和APT文件到机器人轨迹的转换方法.采用本文中的方法对密胺脂餐盘的机器人铣边过程进行了仿真.建立了机器人及餐盘铣边加工环境的三维模型,获取了餐盘外轮廓和把手孔的铣边轨迹,对铣边过程进行了运动仿真和干涉检查.仿真结果表明所提出的方法能够生成无干涉加工轨迹和正确的机器人关节运动参数.下一步的工作包括对其他工件的加工过程进行仿真,开展机器人加工实验等.【相关文献】[1] XIAO X,LI Y,TANG H.Kinematics and interactive simulation system modeling for robot manipulators[C]∥IEEE International Conference on Information andAutomation.Yinchuan:IEEE,2014:1177-1182.[2] SOSA-MÉNDEZ D,LUGO-GONZLEZ E,ARIAS-MONTIEL M,et al.ADAMS-MATLAB co-simulation for kinematics,dynamics,and control of the Stewart-Goughplatform[J].International Journal of Advanced Robotics Systems,2017,14(4):1-10.[3] 周金强.基于UG的工业机器人离线编程系统[D].武汉:华中科技大学,2013:1-7.[4] 张海洋.叶片砂带磨削机器人轨迹规划与离线编程[D].武汉:华中科技大学,2014:4-8.[5] HOWARD L,SIMON X Y,MAE L S.Neural-network-based path planning for a multirobots system with moving obstacles[J].IEEE Transactions on Systems,Man,and Cybernetics,Part C,2009,39(4):410-419.[6] 唐涛宇.机器人离线编程系统的研究[D].哈尔滨:哈尔滨工业大学,2013:2-4.[7] 张政.工业机器人离线编程系统研究[D].杭州:浙江大学,2016:1-2.[8] ROHMER E,Singh S P N,FREESE M.V-REP:a versatile and scalable robot simulation framework[C]∥IEEE/RSJ International Conference on Intelligent Robots andSystems.Tokyo:IEEE,2013:1321-1326.[9] FREESE M,SINGH S,OZAKI F,et al.Virtual robot experimentation platform V-REP:a versatile 3D robot simulator[M].Berlin Heidelberg:Springer,2010:51-62.[10] XIONG G,DING Y,ZHU L M.A feed-direction stiffness based trajectory optimization method for a milling robot[C]∥International Conference on Intelligent Ro botics and Applications.Wuhan:Springer,2017:184-195.[11] NAGATA F,OKADA Y,KUSANO T,et al.Reverse and forward post processors for a robot machining system[C]∥International Conference on Intelligent Robotics and Applications.Wuhan:Springer,2017:70-78.[12] 熊有伦.机器人技术基础[M].武汉:华中科技大学,1996:32-35.。

基于stl模型的铣削加工仿真算法随着制造业的发展,数控加工技术得到了广泛的应用。

其中,铣削加工作为数控加工中最常用的一种加工方式,其在各个领域都有着广泛的应用。

为了更好地利用铣削加工技术,提高加工效率和加工质量,需要对铣削加工进行仿真分析,以便更好地预测加工结果和优化加工参数。

本文将介绍一种基于stl模型的铣削加工仿真算法。

一、stl模型的介绍stl模型是一种三维模型文件格式,它是由3D Systems公司于1987年开发的。

stl模型文件以ASCII或二进制的形式存储三角形面片的数据,其中每个面片由三个顶点和一个法向量组成。

stl模型文件可以被广泛地应用于各种三维软件中,如CAD软件、CAE软件、CAM 软件等。

二、铣削加工仿真算法的原理铣削加工仿真算法基于stl模型,通过对模型进行加工路径的规划和刀具轨迹的模拟,来预测加工结果。

具体步骤如下:1. 导入stl模型首先,需要将待加工的模型导入到仿真软件中。

2. 加工路径规划在导入模型后,需要进行加工路径的规划。

加工路径规划是指确定切削刀具的进给方向和切削方向,以及切削刀具的运动轨迹等参数。

加工路径规划的目的是为了使刀具能够在模型表面上按照预定的路径进行切削,并且保证加工效率和加工质量。

3. 刀具轨迹模拟在确定加工路径后,需要进行刀具轨迹的模拟。

刀具轨迹模拟是指在加工路径规划的基础上,通过数学模型对刀具的运动轨迹进行预测和计算,以便更好地预测加工结果和优化加工参数。

4. 加工结果预测在进行刀具轨迹模拟后,可以得到加工结果的预测。

通过预测结果,可以评估加工效率和加工质量,并且根据预测结果来优化加工参数,以便更好地实现加工目标。

三、基于stl模型的铣削加工仿真算法的优点1. 精度高基于stl模型的铣削加工仿真算法可以准确地预测加工结果,因为它可以对加工路径和刀具轨迹进行精确的模拟和计算,以便更好地实现加工目标。

2. 易于实现基于stl模型的铣削加工仿真算法可以在各种仿真软件中实现,因为stl模型是一种通用的三维模型文件格式,可以被广泛地应用于各种三维软件中。

基于HyperMILL和VERICUT的整体叶轮五轴联动加工与仿真本文利用专业多轴数控编程软件HyperMILL,对整体叶轮的五轴联动加工策略进行分析和实现。

首先,工艺分析并拟定加工路径,最后生成POF刀路文件导入VERICUE仿真软件,实现了整体叶轮加工过程仿真和刀具轨迹优化。

标签:HyperMILL 整体叶轮五轴联动VERICUT 仿真1 概述整体叶轮的加工一直是加工过程中长期困扰人们的问题。

在叶片之间有大量的材料需要去除。

为了使叶轮满足气动性的要求,叶片常采用大扭角、根部变圆角的结构,故其加工复杂性一直让工程师们头痛不已。

HyperMILL软件中有专门加工叶轮的模块,使得原本极其复杂的编程变得简单,利用模块就能轻松获得所需要的参数。

2 加工整体叶轮的工艺流程在本文所述零件加工中,需要加工的表面主要为流道面、叶片表面和过渡圆角面。

另外叶片之间有大量材料需要去除,由于不同表面在加工中都有不同的精度要求,因此,在安排工序时,为了保证叶轮的加工质量、生产效率和加工成本,要遵循工序集中、先粗后精的加工原则,尽可能减少换刀和装夹。

所以本文采用的加工流程为:①对叶轮基本回转体进行粗加工和精加工。

②叶轮流道开槽加工。

③叶轮流道及叶片半精加工。

④流道精加工。

⑤叶片精加工。

3 基于HyperMILL的整体叶轮加工刀路设计基于HyperMILL 软件对叶轮的五轴部分进行加工,创建叶轮特征模型,分析和选用加工策略,创建用户刀具库,在参数选项卡中进行相关的设置,生成叶轮五轴加工轨迹仿真,以及加工方法,如表1所示,为叶轮加工提供了最优化的解决方案。

4 基于VERICUT软件的虚拟仿真VERICUT软件已广泛应用于航空、模具制造等行业,其最大特点是可仿真各种CNC系统,既能仿真刀位文件,又能仿真CAD/CAM后置处理的NC程序。

4.1 虚拟机床的构建首先用UG三维建模软件构建DMU50V型五轴联动数控机床,如图1所示,再生成IGES格式文件,最后导入到VERICUT中设置好相对位置关系,其模型树如图2所示。