锤式破碎机的构造

- 格式:doc

- 大小:27.00 KB

- 文档页数:3

环锤式破碎机技术参数环锤式破碎机是一种重要的破碎设备,广泛应用于矿山、冶金、建材、化工等行业。

本文将重点介绍环锤式破碎机的技术参数,以帮助大家更全面地了解该设备。

一、环锤式破碎机的构造环锤式破碎机由电动机、主轴、转子、筛板、齿板、蜗杆等部件组成。

电动机通过皮带传动带动主轴转动,转子与主轴一起旋转,同时齿板也随着转动。

在转子与齿板的作用下,物料被强力冲击、剪切、摩擦等多重作用下破碎,最终通过筛板排出。

1. 处理能力:指每小时处理物料的重量,一般以吨/小时或立方米/小时来衡量。

2. 进料粒度:指物料进入环锤式破碎机的最大粒度,一般以毫米或厘米为单位。

3. 粉碎比:指设备出料和进料粒度之比,也可以理解为物料被破碎的程度。

4. 动力和电机功率:环锤式破碎机动力和电机功率是破碎机能否正常运行的关键参数之一。

一般来说,电机功率越大,处理能力也就越大。

5. 旋转速度:指转子的旋转速度,一般以转/分钟为单位。

旋转速度越高,破碎效果也就越好,但同时也会加速部件的磨损和故障。

6. 破碎比能:是表征环锤式破碎机性能的重要指标之一。

破碎比能越大,设备能够消耗物料能量的能力就越强。

7. 设备重量:指设备的整体重量,一般来说,设备越重,越稳定,也越不容易发生故障。

8. 外形尺寸:指设备的长宽高等尺寸参数,它不仅和设备本身的性能和使用寿命有关,还和设备的安装和运输有密切关系。

9. 适用物料:环锤式破碎机可以处理多种不同的物料,但由于不同物料的硬度、韧性、湿度等特性不同,对设备的性能和时限有不同的影响,因此在选型和使用时需要做好相关的匹配和调整。

1. 破碎比能高,能耗低。

2. 结构简单、安全可靠、易于维修。

3. 噪音低、震动小、粉尘少。

4. 适用范围广,可以对多种不同硬度、韧性、湿度的物料进行破碎。

5. 可以分别调节筛板间距和转子间距,以满足不同物料的不同需求。

环锤式破碎机通常适用于一些硬度较低、破碎比能要求较高的物料,如石灰石、石英砂、煤炭等。

锤式破碎机,简称锤破,是以冲击形式破碎物料的一种设备,能将粒度为600-1800mm 的物料直接破碎为25或25mm以下的破碎机。

锤式破碎机适用于在水泥、化工、电力、冶金等工业部门破碎中等硬度的物料,如石灰石、炉渣、焦碳、煤等物料的中碎和细碎作业。

锤式破碎机主要是靠冲击能来完成破碎物料作业的。

锤式破碎机工作时,电机带动转子作高速旋转,物料均匀的进入破碎机腔中,高速回转的锤头冲击、剪切、撕裂物料致物料被破碎。

同时,物料自身的重力作用使物料从高速旋转的锤头冲向架体内挡板、筛条,大于筛孔尺寸的物料阻留在筛板上继续受到锤子的打击和研磨,直到破碎至所需出料粒度最后通过筛板排出机外。

破碎石料,一次就可成型,变三级破碎为一级破碎,从而实现了一破顶两破的低成本运营,可以降低成本40%左右,生产中的耗能低,前期投资成本少。

工作锤头,采用新工艺铸造,耐磨耐冲击,易损件少,维修方便。

整体设计造型美观,锤机体解雇密封,解决了破碎车间的粉尘污染和机体漏灰问题。

出料口改良优化,保证成品物料粒度可调,且级配合理、粒型美观、质量结实,实现物料一次成型效果,满足更高标准的生产需求。

锤式破碎机是直接将最大粒度为600-1800毫米的物料破碎至25或25毫米以下的一段破碎用破碎机。

该设备主要由箱体、转子、锤头、反击衬板、筛板等部分组成。

本文将对锤式破碎机的主要构造部分进行详细的介绍。

1、机架锤式破碎机的机架机壳由下机体、后上盖、左侧壁和右侧壁组成,通过螺栓将各部分连接为一体,用钢板焊接而成,也可以做成箱型结构。

沿转子中心线可以把机架分为上、下机架两部分,彼此用螺栓联接。

其中上机架的上部为进料口,机架内部和矿石接触部分均装有锰钢衬板,方便磨损后进行更换。

机架下部直接用地脚螺栓固定在混凝土上。

为了防止漏灰,机壳的任意部位与轴接触的地方全部设有轴封。

另外,在侧壁和下机体都设置了小门,供安装和检修使用。

2、传动装置锤式破碎机的工作原理是利用高速回转的锤头冲击物料使之破碎,所以传动装置由电动机通过弹性联轴节直接带动主轴旋转,主轴则通过球面调心滚珠轴承安装在机架两侧的轴承座中。

重锤破碎机内部构造

重锤破碎机是一种常见的破碎设备,主要由进料口、主机、排料口、传动系统、电控系统等组成。

具体构造如下:

1. 进料口:重锤破碎机的进料口通常位于设备顶部,用于放置待破碎的物料。

2. 主机:主机是重锤破碎机的核心部件,由主轴、重锤轮等构成。

主轴通过皮带轮传动系统带动轴上的重锤轮旋转,从而实现对物料的破碎作用。

3. 排料口:排料口通常位于设备底部,用于排出已破碎的物料。

4. 传动系统:传动系统主要由电机、皮带轮、减速器等构成,用于传递电机产生的动力给主轴。

5. 电控系统:电控系统由电气控制柜、控制按钮等组成,用于控制设备的开关、正反转、上下料等动作。

总之,重锤破碎机的内部构造比较简单,但各个部件之间的协调配合非常重要,这样才能确保设备的稳定运行及破碎效率。

锤式破碎机内部结构朋友们!今天咱们来聊聊锤式破碎机。

你可能会想:“这东西跟我有啥关系啊?”别急,慢慢听我给你讲!如果你曾经在工地上或者工业厂房里见过那种巨大的机器,咔嚓咔嚓把石头给打碎,那可能就是锤式破碎机啦!这个机器其实看着简单,但它的内部结构可是充满了“玄机”呢!就像我们人一样,外表看着不怎么样,实际上可有着不为人知的强大“内功”呢!咱们先从最基础的地方说起,锤式破碎机的核心部分,就是“锤头”。

别看这东西不起眼,实际上它可是机器的“大脑”。

它负责把那些大块的物料一块块地打碎,强力地拍打让物料变得更加小巧,这样才能方便后续的处理。

锤头通常是由高锰钢或者合金材料做成的,这些材料硬度极高,能抗住长时间的高强度撞击。

打个比方,这锤头就像是拳击手的拳头,坚硬、又结实,专门用来打击那些“顽固”物料。

接下来说说锤式破碎机的另一个重要组成部分——破碎腔。

简单来说,就是锤头把物料打碎后,物料在这个破碎腔里会跟其他零件进行“亲密接触”,被一次次打击、挤压,最后变成碎片。

破碎腔的设计可有讲究,里面的结构像是个“迷宫”,物料一进来就有很多条路要走,最后只能“乖乖”地被打成小块,没办法逃脱。

所以,这个设计就像是个牢牢把物料圈起来的“魔法阵”,让它们无法反抗,只能接受命运。

破碎腔内还装有筛网,咦,筛网听起来有点像厨房用的筛子,对吧?其实这个筛网也是破碎机中非常重要的一部分。

它帮助把物料中较小的颗粒筛选出来,防止它们被继续“虐待”。

想象一下,如果没有这个筛网,所有的东西都会被继续打碎,结果就可能变成粉末,既浪费又不高效。

所以,筛网就像是一个“守门员”,确保合适大小的物料能够顺利通过,不合格的都得被“赶出”破碎腔。

咱们说完了锤头和破碎腔,接下来就不得不提到锤式破碎机的“传动装置”了。

这个装置就像是机器的动力源泉,让锤头能够高速旋转,提供源源不断的动力。

没有了它,锤头就像是没有电的玩具车,转都转不动。

所以,这个装置就是破碎机的“心脏”,它负责将电机的动力转化成转轴的旋转力,使得整个机器能够运转自如。

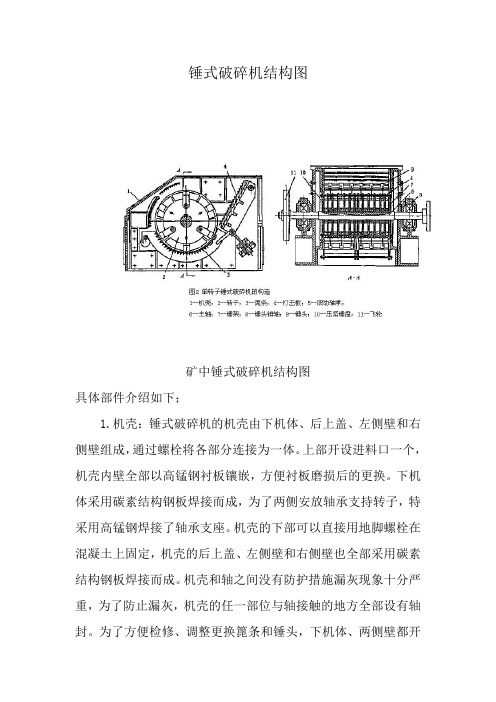

锤式破碎机结构图矿中锤式破碎机结构图具体部件介绍如下;1.机壳:锤式破碎机的机壳由下机体、后上盖、左侧壁和右侧壁组成,通过螺栓将各部分连接为一体。

上部开设进料口一个,机壳内壁全部以高锰钢衬板镶嵌,方便衬板磨损后的更换。

下机体采用碳素结构钢板焊接而成,为了两侧安放轴承支持转子,特采用高锰钢焊接了轴承支座。

机壳的下部可以直接用地脚螺栓在混凝土上固定,机壳的后上盖、左侧壁和右侧壁也全部采用碳素结构钢板焊接而成。

机壳和轴之间没有防护措施漏灰现象十分严重,为了防止漏灰,机壳的任一部位与轴接触的地方全部设有轴封。

为了方便检修、调整更换篦条和锤头,下机体、两侧壁都开有检修孔。

2.转子:转子是锤式破碎机的主要工作部位,转子由主轴、锤盘、销轴、锤头等组成,圆盘上均匀开有分布的销孔,用销轴悬挂锤头,为了防止圆盘和锤头的轴向窜动,用锁紧螺母在销轴两端固定。

转子支承在两个滚动轴承上,轴承通过螺栓固定在下机体的支座上,还有两个定位销钉固定在轴承的中心距上。

为了使转子在运动中存储一定的动能,用来减小电机的尖峰负荷和减轻锤头的磨损,特意在主轴的一端装有飞轮。

3.主轴主轴是锤式破碎机支撑转子的最为主要的部件,转子、锤头的重量、冲击力都由其承受,所以主轴的材质需要具有较高的韧性和强度,主轴的材质采用优质合金钢,通过超声波探伤来加工进行调质处理。

4.锤盘:锤式破碎机的锤盘是用来悬挂锤头的,在锤式破碎机的运转中,锤盘不可避免的要受到矿石的冲击和磨擦,所以锤盘要要求其具有一定的耐磨性,锤盘及锤孔采用高猛钢渗碳热处理来提高了其耐磨性。

5.锤头:锤头是锤式破碎机最为重要的工作部件。

其中锤头的质量、形状和材质决定着锤式破碎机的生产能力,锤头动能的大小与锤头的重量是成正比的,锤头越重,动能越大,破碎的效率越高,锤头重量种类齐全,最小锤头15公斤,最大锤头可达298公斤,多种锤头重量可以根据客户需求为其定制,锤头采用新型优质多元素高铬锰钢复合铸造,其使用寿命是一般锤头的数倍。

锤式破碎机与颚式破碎机的对比分析引言:破碎机是工程领域中常用的设备之一,用于破碎各种矿石、岩石和建筑垃圾等物料。

在破碎机市场上,锤式破碎机和颚式破碎机是两种常见的破碎机型号。

本文将对这两种破碎机进行对比分析,探讨它们在工作原理、结构设计、适用范围等方面的异同点。

正文:一、工作原理1. 锤式破碎机工作原理:锤式破碎机通过高速旋转的锤头对物料进行冲击破碎。

物料进入破碎腔后,受到锤头的冲击力,从而产生破碎效果。

该机器的破碎效率高,适用于破碎硬度较高的物料。

2. 颚式破碎机工作原理:颚式破碎机通过颚板在物料上下移动的运动过程中将物料破碎。

物料进入破碎腔后,受到颚板的压力,从而产生破碎效果。

颚式破碎机适用于破碎较大块的物料。

二、结构设计1. 锤式破碎机结构设计:锤式破碎机一般由机架、转子、锤头、反击板、喂料口等组成。

其中,转子是锤式破碎机的核心部件,决定了整个机器的破碎效果。

2. 颚式破碎机结构设计:颚式破碎机一般由机架、颚板、调整装置、传动装置、喂料口等组成。

其中,颚板是颚式破碎机的核心部件,通过颚板的运动实现破碎物料。

三、适用范围1. 锤式破碎机适用范围:锤式破碎机适用于破碎硬度较高、含水量较低的物料,如石灰石、煤矸石等。

锤式破碎机的冲击力较强,能够对硬度较高的物料进行有效破碎。

2. 颚式破碎机适用范围:颚式破碎机适用于破碎坚硬、中等硬度的物料,如石膏、石英砂等。

颚式破碎机的破碎力较大,能够破碎较大块的物料。

四、优缺点分析1. 锤式破碎机的优缺点:锤式破碎机的优点是破碎效率高、适用范围广、冲击力强。

然而,锤式破碎机的缺点是噪音大、易产生粉尘、易磨损等。

2. 颚式破碎机的优缺点:颚式破碎机的优点是破碎力大、稳定性好、噪音小。

然而,颚式破碎机的缺点是破碎效率较低、易堵塞、易破碎块。

结论:综上所述,锤式破碎机和颚式破碎机在工作原理、结构设计和适用范围等方面均有明显差异。

锤式破碎机适用于破碎硬度较高的物料,具有较高的破碎效率;颚式破碎机适用于破碎较大块的物料,具有较大的破碎力。

锤式破碎机结构组成一、锤式破碎机的基本概念锤式破碎机呢,那可是矿山、冶金、建材等好多工业部门都在用的重要设备哦。

简单说呀,它就像是一个超级大力士,专门把大块的物料给弄成小块的。

二、锤式破碎机的结构组成(一)机壳部分机壳就像是锤式破碎机的衣服,是它的外部保护结构。

这个机壳一般都是用钢板焊接或者铸造而成的。

它的作用可不小呢,不但能保护破碎机内部的零件不受外界的干扰,还能防止在破碎过程中物料飞溅出来伤人。

机壳的形状和大小呀,是根据破碎机的型号和处理能力来设计的。

比如说,处理量比较大的锤式破碎机,它的机壳就会相对大一些,这样才能容纳更多的物料进行破碎。

(二)转子部分转子就像是锤式破碎机的心脏,是整个设备的核心部件。

转子上装有锤头、销轴等零件。

锤头呢,那可是直接和物料接触进行打击破碎的,就像拳头一样。

这些锤头一般都是用耐磨材料制成的,因为它们的工作环境特别“艰苦”,要不停地撞击物料。

销轴则是用来连接锤头的,要保证锤头能够牢固地安装在转子上,在高速旋转的时候不会掉下来。

转子的转速也是很关键的,转速快的话,锤头打击物料的力量就大,破碎的效果就好,但是呢,转速也不能太快,不然机器可能会出现过度振动等问题。

(三)锤头部分锤头可是锤式破碎机的关键小能手。

前面也提到了,它主要是用来打击物料的。

锤头的形状有很多种哦,常见的有T字形、一字形等。

不同形状的锤头在破碎不同物料的时候有不同的效果。

比如说,对于比较硬的物料,可能那种比较厚重的T字形锤头就比较合适,因为它的打击力量更大。

锤头的重量也很有讲究,太重了会增加转子的负担,影响机器的使用寿命;太轻了呢,又可能无法有效地破碎物料。

而且锤头在使用一段时间后就会磨损,这时候就得及时更换,不然破碎的效果就会大打折扣。

(四)筛板部分筛板就像是一个筛子,它在锤式破碎机里起到筛选的作用。

经过锤头打击后的物料会落在筛板上,尺寸小于筛板孔的物料就会通过筛板孔落下,成为合格的产品;而尺寸大于筛板孔的物料则会留在筛板上,继续被锤头打击,直到它们的尺寸变小能够通过筛板孔为止。

锤式破碎机的工作原理锤式破碎机是一种常见的破碎设备,广泛应用于矿山、冶金、建材、化工等行业。

它以其高效、节能、环保等特点,受到了广泛的关注和应用。

那么,锤式破碎机是如何实现破碎的呢?下面就让我们来详细了解一下锤式破碎机的工作原理。

首先,我们来看一下锤式破碎机的结构。

锤式破碎机主要由机架、转子、锤头、反击板、筛板等部件组成。

其中,转子是锤式破碎机的核心部件,它上面装有若干个锤头,锤头与转子呈一定的角度排列。

在工作时,转子以高速旋转,锤头则在离心力的作用下飞出,对物料进行撞击破碎。

在锤式破碎机的工作过程中,物料首先被投入到机器内部,通过进料口进入破碎腔。

然后,转子开始高速旋转,使锤头产生高速撞击,物料在锤头的作用下被破碎。

破碎后的物料在离心力的作用下被抛到筛板上,较粗的物料被挡在筛板上,较细的物料通过筛孔排出机器,完成整个破碎过程。

锤式破碎机的工作原理可以总结为,高速旋转的转子带动锤头对物料进行撞击破碎,然后物料通过筛板分离出不同粒度的物料。

这种破碎方式具有高效、节能的特点,适用于破碎各种硬度的物料。

除了上述工作原理外,锤式破碎机还具有一些特殊的工作特点。

首先,它可以适应各种物料的破碎,包括硬质、中等硬度和脆性的物料。

其次,锤式破碎机在破碎过程中产生的粉尘少,对环境的污染小。

再次,锤式破碎机的维护保养简单,使用成本低。

因此,锤式破碎机在矿山、建筑行业得到了广泛的应用。

总的来说,锤式破碎机通过高速旋转的转子和锤头对物料进行撞击破碎,然后通过筛板分离出不同粒度的物料。

它具有高效、节能、环保等特点,适用于破碎各种硬度的物料。

在实际生产中,锤式破碎机的工作原理为生产提供了可靠的保障,为工业生产的发展做出了重要贡献。

破碎锤结构01)长螺栓帽 (02)长螺栓 (03)氮气阀 (04)上缸体(05)换向阀盖(06)换向阀(07)油口接头(08)中缸体(09)气封圈 (10)油封圈 (11)支撑环(12)活塞环 (13)活塞 (14)油封圈(15)尘封圈 (16)进气口(17)下缸体 (18)钢钎销 (19)钢钎销堵销 (20) 黄油嘴 (21)上衬套 (22)下衬套 (23)钎杆1、护板BracketAss’y2、定位板GuidePlate3、定位板SetPlate4、侧板螺栓SideBolt5、侧板螺帽SideBoltNut6、保护垫片SideBoltWasher7、上缸体BackHead8、中缸体Clinder9、下缸体FrontHead10、贯穿螺栓ThroughBolt外壳分解11、活塞固定器Sealhousing12、气封O-Ring13、换向阀VolveSet14、调频螺栓PressureAdjusterValve15、蓄能器AccumulatorBody16、蓄能器阀芯Accumulator17、活塞Piston本体分解18、贯穿螺帽BackHeadNut20、扁销ChiselPin21、内导向套ChiselBush22、外导向套FrontBush23、黄油嘴GreaseNipple24、停止销StopPin25、定位销LockPin下缸体分解26、充气阀MinimessCoupling27、止环StopRing28、挡圈螺丝HexHeadBolt29、斗轴轴套Spacer30、斗轴BrackerPin维修工具箱(选配)T oolBox(Select)32、内六角扳手Spanner33、螺丝刀ScrewDriver34、开口扳手Spanner35、螺丝Bolt36、环眼螺丝EyeBolt37、黄油枪GreaseGun38、风炮套筒39、停止销工具40、榔头41、榔头(钢管借力管)42、T 型扳手43、开口扳手45、T型扳手46、高压氮气瓶(8L\4L)(资料素材和资料部分来自网络,供参考。

锤式粉碎机结构与原理锤式粉碎机是一种常见的粉碎设备,广泛应用于矿山、冶金、化工、建材等行业。

本文将从锤式粉碎机的结构和工作原理两个方面进行介绍。

一、锤式粉碎机的结构锤式粉碎机主要由机架、转子、锤头、反击板、筛板等组成。

1. 机架:机架是锤式粉碎机的支撑部分,具有足够的强度和刚度,用于支撑其他部件的安装。

2. 转子:转子是锤式粉碎机的核心部件,通常由轴、锤头和轴承等组成。

转子通过电机带动旋转,使锤头产生离心力,从而实现物料的粉碎。

3. 锤头:锤头是与物料直接接触的部分,通常由高锰合金制成。

锤头的数量和布局影响了物料的粉碎效果。

4. 反击板:反击板位于转子下方,是锤头反击物料时的撞击面。

反击板通常由耐磨合金制成,能够有效抵抗物料的冲击和磨损。

5. 筛板:筛板位于锤式粉碎机的下部,起到筛分物料的作用。

筛板上开有不同规格的孔,根据需要可以更换不同规格的筛板,以实现不同粒度物料的筛分。

二、锤式粉碎机的工作原理锤式粉碎机的工作过程可以分为两个阶段:冲击阶段和磨碎阶段。

1. 冲击阶段:当电机带动转子旋转时,锤头受到离心力的作用,以高速击打物料。

物料在锤头的冲击下加速运动,并与反击板发生碰撞,从而使物料发生破碎和变形。

2. 磨碎阶段:物料在冲击阶段的破碎和变形后,继续在转子和筛板之间进行摩擦和磨碎。

较大的物料被锤头再次破碎,而较小的物料通过筛板的孔洞排出。

锤式粉碎机的工作过程中,物料通过重复的冲击和磨碎,最终达到所需的粉碎效果。

三、锤式粉碎机的优点和应用锤式粉碎机具有以下优点:1. 结构简单:锤式粉碎机的结构相对简单,易于制造和维护。

2. 粉碎效率高:锤头的高速冲击和反击板的反作用力使物料得到充分的破碎和碾磨。

3. 适应性强:锤式粉碎机可适用于多种物料的粉碎,包括硬度较高的物料。

4. 产品粒度可调:通过更换不同规格的筛板,可以实现对产品粒度的调节。

锤式粉碎机广泛应用于矿山、冶金、建材、化工等行业,用于粉碎煤矸石、石灰石、石英砂等物料。

400*600锤式破碎机一、锤式破碎机的原理:锤式破碎机主要是由转子、轴承部、排料篦子、承击板、壳体和驱动部分等部件组成。

电动机带动转子在破碎腔内高速旋转。

物料自上部给料口给入机内,受高速运动的锤子对矿石进行强烈的打击、冲击、剪切、研磨作用而粉碎。

在转子下部,设有筛板、粉碎物料中小于筛孔尺寸的粒级通过筛板排出,大于筛孔尺寸的粗粒级阻留在筛板上继续受到锤子的打击和研磨,最后通过筛板排出机外。

二、锤式破碎机工作示意图:三、锤式破碎机运转情况:1、运转中无金属的撞击声音。

2、转子和给料辊运转平稳。

3、主轴轴承温度一般不超过80℃,高速轴轴承温度一般不超过90℃,给料辊的滑动轴承温度最高不超过65℃。

4、主电机电流平稳。

5、停机后,检查运转中各部位螺栓和联轴销,并拧紧松动的螺栓和转子长箍螺栓,打紧连接销的楔子。

四、保养与维修的要求:1、锤式破碎机虽有给料辊和进铁保护装置,但是仍要力求避免铁件等不易破碎的异物进入机内。

2、机器启动3分钟后,确认无异常情况时,再进行给矿、破碎机须在停止给矿后,待破碎腔内确认无残存矿石后,方可停机。

3、给料辊上不得停放过大的矿石。

4、注意监听机器的声音,如发现异常声音时,应立即停机检查,查明原因并处理完故障后,才能继续工作。

5、主轴承(转子的轴承)和高速轴轴承(小带轮的轴承)采用脂润滑,润滑脂应定期更换。

6、给料辊轴承定期压住油脂。

7、主轴承和高速轴轴承均装热电阻,与之相配使用的报警装置。

8、破碎机大带轮及三角带等旋转部位必须设置防护罩。

五、锤式破碎机维修故障判断与处理:故障原因排除方法锤式破碎机轴承过热 1.润滑脂不足;2.润滑脂过多;3.润滑脂污秽变质;4.轴承损坏1.加注适量润滑脂;2.轴承内润脂应为其空间容积的50%;清洗轴承;3.更换润滑脂;4.更换轴承。

锤式破碎机出料粒度过大 1.锤头磨损过大;2.筛条断裂1.更换锤头;2.更换筛条产量减少 1.筛条缝隙被堵塞;2.加料不均匀1.停车,清理筛条缝隙中的堵塞物;2.调整加料机构弹性联轴节产生敲击声 1.销轴松动;2.弹性圈磨损1.停车并拧紧销轴螺母;2.更换弹性圈锤式破碎机内部产生敲击声 1.非破碎物进入机器内部;2.衬板紧固件松驰,锤撞击在衬板上;3.锤或其它零件断裂1.停车,清理破碎腔;2.检查衬板的紧固情况及锤与筛条之间的间隙;3.更换断裂零件锤式破碎机机器震动 1.更换锤头时或因锥头磨损使转子静平衡不合要求;2.锤头折断,转子失衡;3.销轴变曲、折断;三角盘或园盘裂缝;4.地脚螺栓松动1.卸下锤头、按重量选择锤头,使每支锤轴上锤的总重量与其相对锤轴上锤的总重量相等,即静平衡达到要求;2.更换锤头;3.更换销轴;电焊修补或更换;4.紧固地脚螺栓。

锤式破碎机的构造锤式破碎机的构造比较简单。

我国应用较多的∮1600X1600单转子不可逆锤式破碎机,主要由机架、传动装置、转子和格筛等部分组成。

⑴机架。

锤式破碎机的机架用钢板焊接而成,也可以做成箱型结构。

沿转子中心线为界可把机架分为上、下机架两部分,彼此用螺栓联接。

其中上机架的上部为进料口。

机架内部和矿石接触部分均装有锰钢衬板。

另外,在侧壁设置了小门,供安装和检修用。

⑵传动装置。

由于锤式破碎机的工作原理是利用高速回转的锤头冲击矿石而使之破碎,所以其传动装置极其简单,由电动机通过弹性联轴节直接带动主轴旋转。

主轴则通过球面调心滚珠轴承安装在机架两侧的轴承座中。

轴承用干油定期润滑。

⑶转子。

锤式破碎机的转子由主轴、圆盘及锤头等部分组成。

由于要铰接悬挂锤头,所以通常都采用组合式转子。

主轴上装有11个圆盘,用键与主轴联接。

圆盘之间装有间隔套。

为防止圆盘轴向串动,其两端用螺母固定。

锤头则铰接地悬挂在位于圆盘间隔内的销轴上。

圆盘上配置了4根销轴,销轴贯穿了所有圆盘,两端用螺母拧紧。

在每个销轴上装有10锤头。

在销轴上设置了销轴套以防止锤头轴向移动。

另外,圆盘上还配置了第二组销轴孔,当锤头磨损20mm以后,可将其移至第二组销轴孔内安装,继续进行破碎作业,这样可以充分利用锤头材料。

通常,沿转子圆周方向有3~6个锤头,沿转子长度方向有6~10个锤头。

被破碎物料的块度和硬度较大时,锤头质量应重一些,而数目要少一些;反之,锤头质量应轻一些,数目却要多一些。

锤式破碎机的锤头是最容易磨损的零件,所以,它通常采用耐磨材料如:高锰钢等制成。

其形状主要有板状和块状两种。

块状锤头比板状锤头重,主要用于块度和硬度较大及长度较长的物料破碎。

近年我国又研制了圆形锤头,现有光滑环和齿形环两种,简称环锤。

一、锤式破碎机的方案设计

1、破碎机的结构设计

锤式破碎机是一种粉碎设备,其主要由机架、电机、减速机、锤头、筛网等部件组成。

机

架由钢板焊接而成,电机为异步电机,减速

机采用齿轮减速机,锤头采用高强度铸铁,

筛网采用高强度筛网。

2、破碎机的动力设计

锤式破碎机的动力设计采用电机为动力源,

电机通过减速机与锤头连接,锤头以较高转

速运行,以达到破碎物料的目的。

3、破碎机的控制设计

锤式破碎机的控制设计采用自动控制,可以

实现破碎物料的自动控制,可以根据物料的

粒度大小自动调节锤头的转速,以达到最佳

的破碎效果。

二、锤式破碎机的可行性论证

1、锤式破碎机的结构设计可行性

锤式破碎机的结构设计可行性良好,机架采

用钢板焊接,结构紧凑,结构强度高;电机

采用异步电机,具有高效率、低噪音、节能

等优点;减速机采用齿轮减速机,减速比大,传动稳定;锤头采用高强度铸铁,筛网采用

高强度筛网,可以确保破碎机的稳定性和耐

用性。

2、锤式破碎机的动力设计可行性

锤式破碎机的动力设计可行性良好,电机采用异步电机,具有高效率、低噪音、节能等优点;减速机采用齿轮减速机,减速比大,传动稳定;电机与锤头的连接采用联轴器,可以有效抗震,确保破碎机的稳定性和可靠性。

3、锤式破碎机的控制设计可行性

锤式破碎机的控制设计可行性良好,采用自动控制,可以根据物料的粒度大小自动调节锤头的转速,以达到最佳的破碎效果,可以有效提高破碎效率,降低能耗,提高生产效率。

综上所述,锤式破碎机的方案设计及可行性论证良好,可以满足客户的需求,是一种可行的破碎机设备。

锤式破碎机的构造

锤式破碎机的构造比较简单。

我国应用较多的∮1600X1600单转子不可逆锤式破碎机,主要由机架、传动装置、转子和格筛等部分组成。

⑴机架。

锤式破碎机的机架用钢板焊接而成,也可以做成箱型结构。

沿转子中心线为界可把机架分为上、下机架两部分,彼此用螺栓联接。

其中上机架的上部为进料口。

机架内部和矿石接触部分均装有锰钢衬板。

另外,在侧壁设置了小门,供安装和检修用。

⑵传动装置。

由于锤式破碎机的工作原理是利用高速回转的锤头冲击矿石而使之破碎,所以其传动装置极其简单,由电动机通过弹性联轴节直接带动主轴旋转。

主轴则通过球面调心滚珠轴承安装在机架两侧的轴承座中。

轴承用干油定期润滑。

⑶转子。

锤式破碎机的转子由主轴、圆盘及锤头等部分组成。

由于要铰接悬挂锤头,所以通常都采用组合式转子。

主轴上装有11个圆盘,用键与主轴联接。

圆盘之间装有间隔套。

为防止圆盘轴向串动,其两端用螺母固定。

锤头则铰接地悬挂在位于圆盘间隔内的销轴上。

圆盘上配置了4根销轴,销轴贯穿了所有圆盘,两端用螺母拧紧。

在每个销轴上装有10锤头。

在销轴上设置了销轴套以防止锤头轴向移动。

另外,圆盘上还配置了第二组销轴孔,当锤头磨损20mm以后,可将其移至第二组销轴孔内安装,继续进行破碎作业,这样可以充分利用锤头材料。

通常,沿转子圆周方向有3~6个锤头,沿转子长度方向有6~10个锤头。

被破碎物料的块度和硬度较大时,锤头质量应重一些,而数目要少一些;反之,锤头质量应轻一些,数目却要多一些。

锤式破碎机的锤头是最容易磨损的零件,所以,它通常采用耐磨材料如:高锰钢等制成。

其形状主要有板状和块状两种。

块状锤头比板状锤头重,主要用于块度和硬度较大及长度较长的物料破碎。

近年我国又研制了圆形锤头,现有光滑环和齿形环两种,简称环锤。

环锤悬挂在十字型转盘上,不仅能随转子公转而对物料进行冲击破碎,而且能绕轴自转,对物料进行碾压破碎,因此功耗较低。

装有环锤的破碎机叫做换锤式破碎机,主要用于破碎煤炭等物料。

⑷格筛。

锤式破碎机的格筛由弧形筛架和筛板组成,设置在转子的下方。

筛板由许多块拼成,利用自重以及相互挤压的方式固定在筛架上,筛板上有内小、外大的锥形筛孔。

弧形筛架分左、右两部分,均悬挂在横轴上,横轴通过螺栓悬挂在机架外侧的凸台上,当锤头磨损后,调节螺栓的上下位置即可改变锤头端部和筛板表面的间隙大小,以保证该间隙在一定的范围内,从而保证一定的产品粒度范围。

锤式破碎机没有专门的保险装置,只是在格筛左端与机架内壁处设置了一间隔空腔。

当非破碎物进入破碎腔后,在锤头的打击下排至筛板末端进入上述的间隔空腔内,可定期取出,无需停车。

另外,锤头是铰接地悬挂在销轴上的,高速回转时锤头在离心力的作用下向外张开,当遇到破碎物时,锤头可往后退缩,起到一定的保护作用。

锤式破碎机应用较多的还有一种可逆式锤式破碎机,其结构和不可逆式大体相同。

所不同的是该类性破碎机对垂直中心线是对称的,转子可反方向旋转。

当锤头一侧及相应侧面的衬板和筛板磨损以后,可停车,使电动机反转,利用锤头的另一侧以及相应衬板和筛板的另一侧继续进行破碎工作。

这样就大大提高了锤头等易损件的使用寿命。